Modern endüstride özel eritme işlemini bu kadar önemli kılan nedir? Bu proses, havacılık ve elektronik gibi zorlu alanlarda kullanılan yüksek kaliteli çelik ve alaşımların üretimi için gereklidir. Geleneksel yöntemler bu uygulamaların katı gereksinimlerini karşılamakta yetersiz kalmakta ve indüksiyon ergitme, elektro-cüruf metalurjisi ve vakum ark ergitme gibi gelişmiş teknikler gerektirmektedir. Bu makalede, çeşitli özel ergitme yöntemleri ve bunların benzersiz avantajları hakkında bilgi edinecek ve üstün metal ürünlerin üretimindeki önemli rollerini anlamanıza yardımcı olacaksınız.

Özel ergitme, özel çelik, yüksek sıcaklık alaşımları, hassas alaşımlar ve yüksek alaşımlı çelikler üretmek için özel ve etkili bir yöntemdir.

Çelik tarafından temsil edilen metal malzemeler ulusal ekonomide, ulusal savunma inşaatında, bilimsel ve teknolojik alanlarda vb. yaygın olarak kullanılmaktadır.

Çağdaş elektronik teknolojisi, havacılık ve uzay teknolojisi, navigasyon ve enerji teknolojisi ve diğer alanlardaki hızlı ilerleme, çelik ve alaşımların kalitesi ve çeşitliliği için giderek daha yüksek gereksinimler ortaya çıkarmıştır.

Örneğin, çelik veya alaşımların yüksek sıcaklık, yüksek basınç, yüksek hız, dinamik yük, yüksek radyasyon ve yüksek korozif ortam altında güvenilir bir şekilde çalışabilmesi gerekir.

Ancak, konvertör, açık ocak fırını ve ark fırını gibi geleneksel eritme yöntemlerinin gerçek gereksinimleri karşılaması zordur ve özel eritme yöntemlerinin kullanılmasını gerektiren bu kadar yüksek kalitede ürünler sağlayamaz.

Yaygın özel ergitme yöntemleri arasında indüksiyon ergitme, elektro-cüruf metalürjisi bulunmaktadır, plazma arkı eritme, vakum ark yeniden eritme ve elektron ışını eritme işlemi.

(1) İndüksiyonla Eritme

İndüksiyonla eritme, elektromanyetik indüksiyon prensibini kullanarak metalleri ısıtma ve eritme yöntemidir.

Frekansa göre, güç frekanslı fırın, orta frekanslı fırın ve yüksek frekanslı fırın olarak ayrılabilir; atmosfer ve yapıya göre, vakum indüksiyon ocağı ve plazma indüksiyon ocağı ve farklı amaçlar için diğer fırınlar olarak sınıflandırılabilir.

Güç frekanslı fırınlar esas olarak dökme demir eritmek için kullanılır, yüksek frekanslı fırınlar esas olarak laboratuvar araştırmaları için kullanılırken, orta frekanslı fırınlar esas olarak hızlı eritme hızı, yüksek üretim verimliliği, güçlü uyarlanabilirlik, esnek kullanım, iyi elektromanyetik karıştırma etkisi ve uygun başlatma işlemi avantajları ile yüksek kaliteli çelik ve alaşımlar üretmek için kullanılır.

Günümüzde indüksiyon ocağında ergitme, özel çelik, hassas alaşımlar, elektrikli ısıtma alaşımları, yüksek sıcaklık alaşımları ve korozyona dayanıklı alaşımlar gibi özel alaşımların üretiminde önemli bir yöntem haline gelmiştir.

(2) Elektro-cüruf Metalurjisi

Elektro-cüruf metalurjisi, metali ısıtmak ve rafine etmek için sıvı cüruftan geçen akımın neden olduğu cüruf direncinin ürettiği ısıyı kullanan özel bir eritme yöntemidir.

Özü, çelik ve alaşımları daha da saflaştırmayı ve ilk rafine etme temelinde külçelerin kristal yapısını iyileştirmeyi ve böylece yüksek kaliteli metal ürünler elde etmeyi amaçlayan elektro-cüruf yeniden eritme (ESR) işlemidir.

Elektro-cüruf yeniden eritme, orta ve büyük dövme parçaların üretimi için uygundur. Yeniden ergitme sonrası ürün düşük fosfor ve sülfür içeriğine sahiptir, düşük metalik olmayan inklüzyonlar, yeniden eritilmiş külçenin yoğun yapısı ve büzülme olmadan döküm, ürünün kalitesini, mekanik özelliklerini, işleme performansını ve kullanılabilirliğini büyük ölçüde artırır.

(3) Vakum Ark Eritme

Vakum ark ergitme düşük oksijen potansiyeli ve yüksek sıcaklıkta ergitme koşulu oluşturabilir, bu nedenle geçen yüzyılın başlarında platin, tantal ve tungsten gibi refrakter veya oksitlenebilir metalleri ergitmek için kullanılmıştır.

Mekanik endüstrisinin gelişmesiyle birlikte, vakumlu sarf elektrot ark yeniden eritme yöntemi titanyum ve alaşımları, hassas alaşımlar, yüksek sıcaklık alaşımları ve refrakter metallerin üretiminde başarıyla uygulanmıştır.

Bu ergitme yöntemi 1940'larda ve 1950'lerde hızla gelişti ve giderek daha büyük kapasitelere ulaştı. Bugüne kadar, özel eritme işlemlerinde, vakum ark ergitme hala yeniden ergitme ve rafine etme için ana yöntemlerden biridir.

(4) Elektron Işınıyla Eritme

Elektron ışını ile yeniden eritme (EBM), yüksek vakum koşulları altında metalleri eritmek için ısı kaynağı olarak yüksek hızlı elektron ışınları yayan bir elektron tabancası kullanan bir eritme yöntemidir.

Refrakter metallerin (tantal, niyobyum, hafniyum, tungsten, molibden, vb.) eritilmesi ile başlamış ve günümüzde yarı iletken malzemelerin, yüksek performanslı manyetik alaşımların ve aşağıdaki gibi bazı özel çeliklerin üretimine kadar genişlemiştir rulman çeliği, korozyona dayanıklı paslanmaz çelik ve ultra düşük karbonlu saf demir.

Buna ek olarak, elektron ışını yeniden eritme fırınları, özellikle ana bileşen olarak niyobyum veya tantal içeren tungsten ve molibden içeren alaşımlar olmak üzere belirli ısıya dayanıklı alaşımların eritilmesi için de kullanılabilir.

(5) Plazma Ark Eritme

Plazma eritme, metalleri eritmek, rafine etmek ve yeniden eritmek için ısı kaynağı olarak plazma arkını kullanan yeni bir eritme yöntemidir.

Metalürjik ısı kaynağı olarak plazma arkı kullanmanın potansiyel avantajları şunlardır: konsantre enerji, yüksek sıcaklık (5000-300.000 K), hızlı iyon akış hızı (100-500 m/s), hızlı ısıtma ve hızlı reaksiyon, vb. Gaz iyonize bir durumdadır ve reaksiyon aktivitesi güçlüdür.

Gaz, şarjı doğrudan azaltmak veya rafine etmek için indirgeyici gazlar (hidrojen, karbon monoksit, alkanlar ve alkenler, vb.) kullanmak gibi ihtiyaçlara göre seçilebilir ve ayrıca külçeleri artık deoksidasyon ürünlerinden arındırmak için deoksidize edebilir.

Yüksek sıcaklıktaki plazma arkının etkisi altında, S, P, Pb, Bi, Sn ve As gibi safsızlıkların uçması kolaydır. Eriyebilir metal malzemeler ve metalik olmayan malzemeleri de eritebilir.

Özel ergitme, özel çelik, yüksek sıcaklık alaşımı, hassas alaşım, yüksek alaşımlı çelik, refrakter metaller ve alaşımlar gibi gelişmiş alaşımları üretmek için özel ve etkili bir yöntemdir, titanyum ve titanyum alaşımları, elektrikli ısıtma alaşımları, vb.

(1) Özel fiziksel özelliklere sahip bir tür metal ve alaşım olan Hassas Alaşım, esas olarak yapısal bileşenlerden ziyade fiziksel özelliklerine dayalı olarak hassas aletler, kontroller, telemetri, elektrikli cihazlar, aksesuarlar ve havacılıktaki elektronik cihazların yanı sıra silah sistemlerindeki sensörler ve dönüştürücüler gibi önemli malzemelerin üretiminde kullanılır.

Çin'de, alaşım kategorisini belirtmek için bir sayıdan önce "J" harfi kullanılır; örneğin, "1J" yumuşak manyetik alaşımı, "2J" kalıcı manyetik alaşımı, "3J" elastik alaşımı, "4J" termal genleşme alaşımını, "5J" termal bimetali ve "6J" direnç alaşımını temsil eder.

(2) Yüksek sıcaklık alaşımı (yüksek sıcaklığa dayanıklı alaşım veya ısıya dayanıklı süper alaşım) önemli bir metal malzeme Havacılık gaz türbinleri, gemi gaz türbinleri ve roket motorları için. Sürünme deformasyonuna ve sürünme kırılmasına karşı daha yüksek dirence sahip olmasının yanı sıra korozyona ve termal şoka karşı da dirençlidir.

(1) Bileşen Kontrolü:

Çelik üretiminde genellikle kontrol edilen C, Mn, Si, P, S'nin kontrolüne ek olarak, bileşen kontrolü ayrıca aşağıdakilerin kontrolünü de içerir alaşım elementleri Cr, Ni, Mo, W, Nb, V, Al, Ti ve eser elementler B, Ce, La, Zr, Mg, Ca, Hf, Y, Sm gibi. Bileşimin en iyi şekilde kontrol edilip edilemeyeceği büyük ölçüde eritme işlemine bağlıdır.

(2) Saflık:

Çelik ve alaşımların saflığı, esas olarak aşağıdaki hususları içeren zararlı safsızlıkların ve gaz içeriğinin miktarını ifade eder.

1. Metalik olmayan safsızlıklar

Metalik olmayan safsızlıklar genellikle S, P, Ce, Br, I, vb. anlamına gelir. Farklı çelik sınıflarının S ve P içeriği için farklı gereksinimleri vardır.

Örneğin, normal çelik için w(S)≤0.055%, w(P)≤0.045%; yüksek kaliteli çelik için w(S)≤0.045%, w(P)≤0.040%; yüksek kaliteli çelik için alaşımlı çelikS ve P'nin her ikisi de 0,04%'den azdır; gelişmiş yüksek kaliteli çelik için w(S)≤0,030%, w(P)≤0,035%; bazı yüksek sıcaklık alaşımları için ise w(S)≤0,030%'dir.

Ce, Br, I, vb. için bazı teknik standartlar bunların 0,0025%'den daha düşük olmasını şart koşmaktadır.

2. Gaz

Genel olarak, oksijen, hidrojen ve gaz içeriği ne kadar düşükse çelikte nitrojen ve alaşımlar, performansları o kadar iyi olur.

3. Metalik olmayan kalıntılar

Metalik olmayan kalıntıların çelik ve alaşımların performansı üzerindeki etkisi sadece miktarlarıyla değil, aynı zamanda türleri, boyutları, morfolojileri ve dağılımlarıyla da ilgilidir.

Bu nedenle, metalik olmayan kalıntıların içeriği ve dağılım durumu, çelik ve alaşımların kalitesini değerlendirmek için önemli göstergelerden biridir ve geleneksel denetim standart sınıf karşılaştırma yöntemini kullanır.

4. Metal safsızlıkları

Metal safsızlıkları esas olarak çelik ve alaşımlardaki Pb, Sn, As, Sb, Bi ve diğer eser element safsızlıklarını ifade eder. Metal safsızlıklarının içeriği çelik ve alaşımların performansı üzerinde önemli bir etkiye sahiptir.

5. Döküm yapısı

Çelik ve alaşımlı külçelerin döküm yapısı, külçelerin sıcak iş plastisitesi üzerinde önemli bir etkiye sahiptir ve çeli̇ği̇n mekani̇k özelli̇kleri̇.

İyi metalürjik ürünlerin döküm yapısı aşağıdaki koşullara sahip olmalıdır: özellikler gereksinimleri karşılar; yüzey kalitesi iyidir; büzülme küçüktür; külçe yoğundur; bileşim ve organizasyon yapısı tek tiptir, ayrışma derecesi küçüktür; kristal yapı iyidir.

(1) Bileşen kontrolü çelik ve alaşımların performansını etkiler.

Farklı ergitme yöntemleri farklı derecelerde bileşen kontrolüne sahiptir; vakum ark fırınları kolay oksitlenebilir elementleri kontrol etmede daha iyidir ve elektroslag yeniden ergitme daha az uçucu element kaybına sahiptir.

(2) Saflık, çelik ve alaşımların performansını etkiler.

Vakum ergitme düşük zararlı metal safsızlıklarına ve oksijen içeriğine sahiptir ve elektroslag yeniden ergitme iyi bir kükürt giderme kabiliyetine ve oksit kalıntılarının giderilmesine sahiptir.

(3) Mikroyapının kontrol edilmesi çelik ve alaşımların performansını etkiler.

Elektroslag yeniden ergitme külçeleri sütunlu kristal eksen gelişimine ve düşük gözeneklilik ayrışmasına sahiptir.

2.1.1 İndüksiyon Ocağının Çalışma Prensibi

Tüm indüksiyon ocakları, çekirdekli veya çekirdeksiz olmalarına ve düşük frekans, orta frekans veya yüksek frekansta çalışmalarına bakılmaksızın, temel devreleri değişken bir güç kaynağı, kapasitörler, bir indüksiyon bobini ve potadaki metal fırın malzemelerinden oluşur (Şekil 2-1).

(1) İndüksiyonla Isıtma Prensibi

İndüksiyonla ısıtma prensibi aşağıdaki iki temel elektrik yasasına dayanır: Birincisi, Faraday'ın elektromanyetik indüksiyon yasası.

E=B-L-v-sin∠(v-B) (2-1)

Burada L, manyetik alan içindeki telin uzunluğudur;

(v-B) manyetik indüksiyon gücünün yönü ile hız yönü arasındaki açıdır.

Diğer temel yasa ise Joule-Lenz yasasıdır. Bu yasa elektriksel termal etki ilkesi olarak da bilinir. Joule-Lenz yasası denklem (2-3) şeklinde ifade edilebilir:

Q = I 2 R t (2-2)

Burada Q, Joule-Lenz ısısıdır, J cinsinden; I, akım yoğunluğudur, A cinsinden;

R, Ω cinsinden iletkenin direncidir; t, s cinsinden iletkene enerji verildiği zamandır.

Nüvesiz bir indüksiyon ocağının indüksiyon bobininden f frekanslı bir alternatif akım geçtiğinde, indüksiyon bobini ve çevresini çevreleyen boşlukta alternatif bir manyetik alan oluşur.

Alternatif manyetik alanın polaritesi, manyetik indüksiyon gücü ve frekansı, bu alternatif manyetik alanı üreten alternatif akımla birlikte değişir. Kroze indüksiyon bobini ile kaplanır ve metal fırın malzemeleri ile doldurulursa, alternatif manyetik alanın manyetik alan çizgilerinin bir kısmı metal fırın malzemelerinden geçecektir.

Manyetik alan çizgilerinin değişimi, metal fırın malzemeleri ile manyetik alan çizgileri arasındaki kesici manyetik alan çizgilerinin göreceli hareketine eşdeğerdir.

Bu nedenle, metal fırın malzemelerinde indüklenmiş bir elektromotor kuvvet (E) oluşacaktır ve bunun büyüklüğü aşağıdaki denklemle belirlenebilir:

E = 4,44 Ф- f - n (2-3)

Burada Ф indüksiyon bobinindeki alternatif manyetik alanın Wb cinsinden manyetik akısıdır;

f, Hz cinsinden alternatif akımın frekansıdır;

n, fırın malzemeleri tarafından oluşturulan döngünün dönüş sayısıdır, genellikle n=1'dir;

Yukarıdaki denklemden, fırın malzemelerinde daha büyük bir indüklenmiş voltaj üretmek için teorik olarak manyetik akı, frekans ve dönüş sayısının artırılmasının kullanılabileceği görülebilir.

Bununla birlikte, indüksiyon bobinine enerji verildikten sonra oluşan manyetik alan çizgileri havadan geçmeye zorlandığından (nüvesiz indüksiyon ocağı durumunda) ve hava yüksek bir manyetik relüktansa sahip olduğundan, manyetik akı nispeten küçüktür, bu da manyetik akıyı artırmayı zorlaştırır ve fırın malzemelerinin dönüş sayısı genellikle l'ye eşittir.

Bu nedenle, indüklenen gerilimi artırmak için frekansı artırma yöntemini kullanmak daha iyidir.

Metal fırın malzemelerinin kendileri kapalı bir döngü t oluşturduğundan, metal fırın malzemelerinde üretilen indüklenmiş akım (I):

Burada R, metal fırın malzemesinin Ω cinsinden etkin direncidir;

Fırın malzemesinin ısıtma hızı indüklenen akıma, fırın malzemesinin etkin direncine ve enerji verme süresine bağlıdır. İndüklenen akım, indüklenen elektromotor kuvvetin büyüklüğüne, yani fırın malzemesinden geçen manyetik akının büyüklüğüne ve içinden akan alternatif akımın frekansına bağlıdır. İndüklenen akımın büyüklüğü fırın malzemesi bloğunun boyutuna bağlıdır.

(2) Elektromanyetik Karıştırma

Fırın malzemesinden indüklenmiş bir akım geçtiğinde, kaçınılmaz olarak elektromanyetik kuvvetlere maruz kalacak ve metal fırın malzemesinin yönlü hareketine neden olacaktır; yani "elektromanyetik karıştırma" etkisi. Faydaları aşağıdaki gibidir:

1) metal sıvının tekdüze sıcaklığı.

2) Metal sıvının homojenleştirilmesi.

3) Fiziksel ve kimyasal reaksiyonların kinetik koşullarının iyileştirilmesi.

2.1.2 İndüksiyon Ocağı Çalışma Ekipmanları

İndüksiyon fırınları iki tipe ayrılabilir: çekirdeksiz ve çekirdekli tipler, ikincisi çelik üretiminde nadiren kullanılır ve burada tartışılmayacaktır. Nüvesiz indüksiyon ocaklarına gelince, bunlar güç frekansına göre genellikle üç tipte sınıflandırılabilir: bir transformatör aracılığıyla doğrudan elektrik şebekesine bağlanan ve esas olarak dökme demir eritmek için kullanılan hat frekanslı fırın (50 veya 60Hz frekanslı); yüksek frekanslı bir elektronik tüp osilatör kullanan ve esas olarak küçük laboratuvar araştırmaları için kullanılan yüksek frekanslı fırın (10KHz ila 300KHz frekans aralığında); ve orta frekanslı bir jeneratör seti, tripler veya tristör statik kullanan orta frekanslı fırın (150Hz ila 10000Hz frekans aralığında) frekans dönüştürücü.

Orta frekanslı indüksiyon fırınları için komple ekipman seti şunları içerir: güç kaynağı ve elektrik kontrol parçası, fırın gövdesi, iletim cihazı ve su soğutma sistemi.

(1) Elektromanyetik indüksiyonla ısıtma. Isıtma yöntemi farklı olduğundan, indüksiyon ocakları elektrik ark ısıtması için gerekli grafit elektrotlara veya ark altında lokalize aşırı ısınma bölgelerine ihtiyaç duymaz, böylece elektrot karbon artışı olasılığını ortadan kaldırır. İndüksiyon fırınları, elektrik ark fırınlarında eritilmesi zor olan düşük karbonlu çelik ve alaşımları eritebilir ve düşük gaz içerikli ürünler üretmek için uygun koşullar yaratır.

(2) Erimiş havuzda belirli bir seviyede elektromanyetik karıştırma vardır. Elektromanyetik indüksiyonun neden olduğu metal karıştırma, çelikte homojen bileşimi ve sıcaklığı, inklüzyon birleşmesini, büyümeyi ve yüzmeyi teşvik eder. İndüksiyon ocağı eritme işlemi sırasında alaşım elementlerinin kaybı nispeten küçüktür, bu nedenle tahmin edilen bileşim daha doğrudur, bu da bileşen kontrolüne elverişlidir ve eritme süresini kısaltır.

(3) Erimiş havuz yüzey alanının oranı küçüktür. Bu, erimiş metaldeki kolay oksitlenen elementlerin kaybını azaltmak ve gaz emilimini azaltmak için avantajlıdır. Bu nedenle, indüksiyon ocakları, özellikle titanyum, alüminyum veya bor içeren yüksek alaşımlı çeliklerin ve alaşımların ergitilmesi için nispeten uygun koşullar yaratmıştır. Bununla birlikte, cüruf ve çelik arayüzünde metalurjik reaksiyona elverişli olmayan zayıf akışkanlık, düşük reaksiyon mukavemeti oluşturmaya eğilimlidir. Bu nedenle, indüksiyon ocağı ergitme işleminde hammadde gereksinimleri nispeten katıdır.

(4) Giriş gücünün uygun şekilde ayarlanması. İndüksiyon ocağı ergitme işlemi sırasında, giriş gücü rahatlıkla ayarlanabilir. Bu nedenle, erimiş havuzun erime sıcaklığı daha doğru bir şekilde kontrol edilebilir, fırın yalıtılabilir ve çelik birkaç kez üretilebilir, böylece tek bir partide farklı bileşimlere sahip ürünlerin eritilmesi için koşullar yaratılabilir.

(5) Aynı güç kaynağı birkaç farklı kapasitedeki fırına güç sağlayabilir (ancak aynı anda değil), bu nedenle indüksiyon fırınlarının esnekliği eritme kapasitesi açısından elektrik ark fırınlarından daha fazladır.

(6) Yüksek termal verimlilik. İndüksiyon fırınlarının ısıtma yöntemi ve küçük yüzey alanı daha az ısı dağılımına neden olur, bu nedenle indüksiyon fırınlarının termal verimliliği elektrik ark fırınlarından daha yüksektir. Bununla birlikte, indüksiyon fırınlarının elektriksel verimliliği elektrik ark fırınlarından daha düşüktür, bu nedenle iki tür elektrikli fırının toplam verimliliği benzerdir.

(7) Daha az duman ve küçük çevre kirliliği. İndüksiyon ocaklarında ergitme yapılırken temelde alev veya yanma ürünleri oluşmaz.

(8) Elektrik ark ocaklarına göre daha fazla refrakter malzeme tüketir ve daha kısa pota ömrüne sahiptir. Potadaki refrakter malzeme gereksinimi yüksektir, bu nedenle ton çelik başına refrakter malzeme maliyeti de elektrik ark ocaklarına göre daha yüksektir.

2.3.1 Elementlerin Oksidasyonu ve Deoksidasyonu

Oksijen erimiş çelikte iki halde bulunur. Biri [O] ile temsil edilen çözünmüş oksijendir ve çözünürlüğü sıcaklık artışı ile artar. Diğeri ise erimiş çelikte inklüzyon şeklinde bulunan oksijendir. Erimiş çelikte deoksidasyon elementleri mevcut olduğunda, erimiş çelikteki çözünmüş oksijen bunlarla birleşerek oksit inklüzyonları oluşturur. Erimiş çelikteki oksijen kaynakları temel olarak eritme ve döküm sırasında atmosferden gelen oksijen istilasını, hammaddelerle birlikte getirilen oksijeni ve refrakter malzemelerden giren oksijeni içerir.

(1) Elementlerin deoksidasyon yeteneği

Çeşitli elementlerin oksidasyonunun zorluk derecesine oksidasyon durumu denir ve deoksidasyon yeteneği olarak da bilinir. Belirli bir sıcaklık ve basınçta belirli bir deoksidasyon elementi konsantrasyonu ile dengede çelikte çözünmüş kalan oksijen içeriğini ifade eder. Oksijen içeriği ne kadar düşükse, bu elementin deoksidasyon kabiliyeti o kadar güçlüdür. Bir elementin deoksidasyon reaksiyonu için genel formül şöyledir:

x[M]+y[O]=MxOy (2-5)

Metal oksitler erimiş çelikte çözünmeyen saf maddeler olarak kabul edilirse ve metal elementler ve erimiş çelikte oksijen düşükse, o zaman elimizde:

Formülde, aMxOy elementin deoksidasyonu ile elde edilen oksidin aktivitesini temsil eder, a[M] çelikteki deoksidasyon elementinin aktivitesini temsil eder ve a[O] çelikteki oksijen aktivitesini temsil eder. Deoksidasyon ürünü saf bir oksit olduğunda veya doymuş bir durumda olduğunda, aMxOy 1'e eşittir. fM=1, f0=1 veya fMx.f0y=sabit olduğunda,

KM = 1/K olsun. Sonra, KM = [%M]x.[%O]y (2-8).

KM'nin büyüklüğü bir elementin deoksidasyon yeteneğini belirlemek için kullanılabilir. KM değeri ne kadar küçükse, elementin deoksidasyon yeteneği o kadar güçlüdür. Şekil 2-7 ve Tablo 2-8, 1600°C sıcaklıkta erimiş demir ve nikel içindeki elementlerin deoksidasyon yeteneklerinin bir karşılaştırmasını sunmaktadır. Genel olarak, 1600°C'deki erimiş demirde, deoksidasyon kabiliyetinin en güçlüden en zayıfa doğru sıralaması şöyledir: Ba → Ca → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) Elementlerin deoksidasyon etkileri ve etkileyen faktörler

1. Elementlerin oksijene afinitesi: Bir elementin oksijene olan afinitesi ne kadar güçlüyse, deoksidasyon kabiliyeti de o kadar artar ve bu da deoksidasyon etkisini iyileştirmek için daha avantajlıdır.

2. Oksijen giderici elementlerin fiziksel özellikleri: Bunlar erime noktası, özgül ağırlık, kaynama noktası (buhar basıncı) ve çelik sıvıdaki çözünürlüğü içerir.

3. Deoksidasyon ürünlerinin fiziksel özellikleri: Çelik sıvının erime noktası, özgül ağırlığı, ara yüzey gerilimi, yüksek erime noktalı oksitlerle düşük erime noktalı sıvı kompozit oksitleri oluşturma yeteneği ve çelik sıvıdaki çözünürlüğün tümü deoksidasyon etkisi üzerinde önemli bir etkiye sahiptir.

(3) Oksijen giderici elementlerin ve kompozit oksijen gidericilerin özellikleri:

1. Alüminyum deoksidasyonu ve alüminyum, manganez veya silikon ve manganez ile eşzamanlı deoksidasyon: Alüminyum, oksijene yüksek afinitesi olan güçlü bir deoksidizördür, ancak deoksidasyon yeteneği kalsiyum, magnezyum, baryum, nadir toprak elementlerinden daha düşük ve silikon, manganez, titanyum ve diğer elementlerden daha yüksektir.

2. Deoksidasyon için kalsiyum ve kalsiyum alaşımlarının özellikleri: Kalsiyum çok güçlü bir deoksidizördür ve aynı zamanda oldukça etkili bir kükürt giderici elementtir. Bununla birlikte, düşük kaynama noktası (1484 ℃) nedeniyle, erimiş demirde buhar halinde bulunur ve bu da etkinliğini azaltır. Buna ek olarak, kalsiyumun erimiş demirdeki çözünürlüğü çok düşüktür, bu da deoksidasyon ve kükürt giderme etkilerini etkiler, böylece kullanım verimliliğini azaltır.

2.3.2 Difüzyon Deoksidasyonu ve Çökelme Deoksidasyonu

(1) Difüzyon Deoksidasyonu

Difüzyon deoksidasyon prensibi: Enerji dağılımı kanununa göre, difüzyon deoksidasyonu sırasında oksijen aynı anda hem cüruf hem de çelik sıvısı içinde çözünebilir. Belirli bir sıcaklıkta, aşağıdaki denge ilişkisi mevcuttur:

(FeO) = Fe(l) + [O] (2-9)

Bu sırada, cüruf ve çelik sıvı arasındaki oksijen konsantrasyonu oranı sabit olmalıdır, yani

Difüzyon deoksidasyonunu etkileyen faktörler:

a) Sıcaklığın difüzyon deoksidasyon verimliliği üzerindeki etkisi. Sıcaklığın erimiş demirdeki maksimum doymuş oksijen içeriği üzerindeki etkisi iki yönlüdür ve ilişki aşağıdaki formülle ifade edilir: Log [%O]doymuş = -6320/T + 2.734 (2-11).

b) Çelik cürufu temas koşullarının etkisi.

c) Cüruf bileşiminin etkisi.

(2) Çökelme deoksidasyonu:

Çökelme deoksidasyonunun prensibi: Çökelme deoksidasyonu, erimiş çelikte çözünmeyen bir oksit oluşturmak için çözünmüş oksijenle reaksiyona girmek amacıyla erimiş çeliğe demirden daha fazla oksijen afinitesi olan elementlerin eklenmesini ifade eder. Oksit daha sonra kaldırma kuvveti ile erimiş çelikten uzaklaştırılır ve böylece erimiş çeliğin oksijen içeriği azaltılır.

Çökeltme deoksidizörlerinin türleri ve uygulama aralığı: Yaygın olarak kullanılan çökeltme deoksidizörleri temel olarak saf metal deoksidizörleri, nikel bazlı deoksidizörleri, alüminyum bazlı deoksidizörleri, silikon-manganez bazlı ve silikon-kalsiyum bazlı deoksidizörleri içerir. Toplam oksijen içeriğini azaltmak için kalsiyum, baryum ve magnezyum gibi güçlü oksijen giderici elementler içeren kompozit oksijen gidericiler kullanılarak, toplam oksijen içeriği ≤0.003% olan bir çelik sıvı elde edilebilir. Sadece farklı deoksidizatörlerin birlikte kullanılmasıyla yüksek saflıkta çelik elde edilebilir.

2.3.3 Alaşım Kükürt Giderme

Esasen alaşım kükürt giderme, erimiş demirdeki çözünmüş kükürdün yüksek erime noktalı bir bileşiğe (CaS, MgS, CeS gibi) veya bir sülfit okside dönüştürülmesini içerir. Bu sülfürlerin erimiş demirdeki çözünürlüğü demir sülfürünkinden çok daha düşüktür ve kükürdün çelikten uzaklaştırılmasını veya dağılmasını sağlar. Başlıca kükürt giderme yöntemleri rafinasyon maddeleri veya cüruf reaksiyonu kullanmaktır.

(1) Rafineri Maddesi Kükürt Giderme

Rafineri maddesi kükürt giderme işleminin temel prensibi, sülfür oluşturmak için sülfüre yüksek afinitesi olan maddeler kullanmaktır. Bu sülfürler erimiş demirde çözünmez veya çok düşük çözünürlüğe sahiptir ve alaşım sıvısından daha düşük bir yoğunluğa sahiptir. Çeşitli elementlerin sülfüre olan bağıl ilgisi, 1 mol sülfür ile reaksiyona giren her bir elementin standart serbest enerji değişimi ile ölçülebilir. Aynı sıcaklıkta, standart serbest enerjinin değeri ne kadar küçükse, element ve kükürt arasındaki yakınlık o kadar büyüktür. Farklı elementlerin sülfüre olan bağıl yakınlığı La, Ca, Ba, Mg, Mn, Fe sırasına göre azalır.

(2) Cüruf Reaksiyonu Kükürt Giderme

Cüruf reaksiyonu kükürt giderme işlemi yalnızca bir alkali indüksiyon fırınında gerçekleştirilebilir. Kükürt giderme işlemi aşağıdaki üç adıma ayrılabilir:

1. Metal sıvısındaki sülfür iyonları cüruf ara yüzeyine, cüruftaki oksijen iyonları ise cüruf-çelik ara yüzeyine yayılır;

2. Cüruf arayüzünde aşağıdaki reaksiyon meydana gelir: [S] + (O2-) = (S2-) + [O] (2-12)

3. Üretilen kükürt atomları cürufa yayılır ve üretilen oksijen atomları çeliğe yayılır. Ampirik olarak, kükürt giderme reaksiyon hızı cüruftaki kükürt iyonlarının difüzyonu ile belirlenir. Denklem 2-12'de gösterilen denge sabiti K, sıcaklıkla değişen bir sabittir. Cürufun kükürt giderme kapasitesi genellikle aşağıdaki dağılım katsayısı Ls ile ifade edilir

NO2- cürufun alkalinitesini temsil eder ve daha yüksek alkalinite kükürt giderme için daha elverişlidir. Bununla birlikte, alkalinite çok yüksek olduğunda, kükürt giderme oranı, kükürt giderme için elverişli olmayan cürufun artan erime noktası ve viskozitesi nedeniyle sınırlı olabilir. Metal eriyiğindeki oksijen içeriği düşük olduğunda, cüruftaki demir oksit içeriği de düşük olur ve bu da kükürt giderme için elverişlidir. Deneyler, 1600°C'de saf erimiş demirdeki kükürt ve oksijenin denge içeriği arasında bir ilişki olduğunu göstermiştir: [S]/[O] = 4. Sıcaklığın artırılması, sadece Ls'yi artırdığı için değil, aynı zamanda çelik cürufunun akışkanlığını artırabildiği için de kükürt giderme için elverişlidir.

2.3.4 Metalik Olmayan Kalıntıların Giderilmesi

Çok sayıda metalik olmayan malzemenin varlığı çelikte inklüzyonlar çelik matrisinin sürekliliğini yok edebilir, atomlar arası kuvvetleri zayıflatabilir, gerilme yoğunlaşmasını teşvik edebilir ve çatlak oluşumuna yol açabilir. Çeliğin mekanik özelliklerini ciddi şekilde bozarlar, özellikle plastisitesini, darbe tokluğunu, yorulma performansını ve hatta alaşımların soğuk ve sıcak işlenmesi sırasında bazı fiziksel özelliklerini azaltırlar. Bu etki sadece içerikleriyle değil, aynı zamanda şekil ve boyutlarıyla da ilgilidir.

Alaşımlardaki artık hidrojen ve nitrojen, hidritler ve nitritler oluşturmanın yanı sıra beyaz lekeler gibi olaylara da neden olmaya eğilimlidir, hidrojen gevrekleşmesive yaşlanma. Gaz formunda çökeltilen [H] ve [N], yüzeyde gözenekler oluşturabilir. çelik külçeve şerit haddeleme sırasında kolayca deri altı kabarcıklar gibi kusurlara neden olabilir. Atmosferik indüksiyon ocaklarında inklüzyonları gidermek için yüzdürme yöntemleri kullanılır. Metalik olmayan inklüzyonların yoğunluğu erimiş metalinkinden daha düşük olduğunda, inklüzyonlar kaldırma kuvveti altında erimiş metal ve cürufun ara yüzeyine yüzer ve cüruf tarafından emilir.

Kapsüllerin yukarı doğru hızı Stokes yasası kullanılarak hesaplanabilir.

Hammaddeler için gereklilikler: Girdi malzemelerinin kimyasal bileşimi doğru olmalıdır; metal malzemeler temiz, kuru, yağ ve pastan arındırılmış olmalıdır; blok boyutu uygundur; tüm malzemeler kuru bir ortamda saklanmalıdır.

Hammadde türleri: Çelik malzemeler: pik demir, endüstriyel saf demir, hurda çelik, geri dönüş malzemeleri. Alaşım malzemeleri: W, Mo, Nb ve bunların demir alaşımları; Ni Cr, Co ve bunların alaşımları; Si, Mn ve bunların alaşımları; V, B ve bunların alaşımları; Al, Ti ve bunların alaşımları; nadir toprak metalleri ve bunların alaşımları; özel katkı maddeleri. Cüruf yapıcı malzemeler: kireç, florit, kil tuğla parçaları.

İçindekiler hesaplaması:

Şarjın bileşimine ve eritilmiş ürünün hedef bileşimine dayanarak, fırına eklenecek her bir hammadde türünün ağırlığını hesaplayın.

İndüksiyon ocağı esas olarak eritme ve ısıtma süreçlerine odaklandığından, bileşen hesaplama gereksinimleri daha hassastır. Alaşım elementlerinin geri kazanım oranını hesaplamak için doğru hesaplama yöntemleri gereklidir.

2.5.1 İndüksiyon Ocağı Potalarının Sınıflandırılması ve Kalite Gereklilikleri

(1) Krozelerin sınıflandırılması:

İndüksiyon ocağı potaları malzemelerine göre üç tipte sınıflandırılabilir: alkali, asidik ve nötr. En yaygın kullanılan bağlayıcı borik asittir.

Borik asidin asidik (silika kumu) veya alkali (magnezya) pota üretimindeki rolü şunları içerir:

a. Sinterleme sıcaklığının düşürülmesi.

b. Spinel oluşumunu teşvik etmek.

c. Krozenin hacim değişim oranının azaltılması.

Potalar üretim yöntemlerine göre de sınıflandırılabilir: prekast potalar, yerinde şekillendirilmiş potalar ve refrakter tuğla kaplı potalar.

(2) Krozeler için kalite gereklilikleri

Potaların refrakter malzemeleri için ana gereksinimler şunlardır:

Yüksek refrakterlik ve yüksek sıcaklıkta yapısal mukavemet.

Hızlı ısıtma/soğutmaya karşı iyi direnç.

Cüruf korozyonuna karşı iyi direnç.

Mümkün olduğunca düşük ısı iletkenliği.

İyi yalıtım performansı.

Kirlilik yok, zararsızlık, düşük uçuculuk, hidrasyona karşı güçlü direnç ve düşük maliyet.

2.5.2 Krozelerin Hazırlanması

(1) Parçacık boyutu oranı:

Makul parçacık boyutu oranı, potanın genellikle 20% civarında minimum gözeneklilik oranına sahip olmasını sağlamak için en iyi hacim yoğunluğunu elde edebilir. Kum partikül boyutlarının kaba, orta ve ince aralığı fırının kapasitesine bağlıdır.

Aynı kapasiteye sahip magnezya potaların parçacık boyutu oranı

| Pota kapasitesi/Kg | Parçacık boyutu oranı/% | ||||

| 4-6mm | 2-4mm | 1-2 mm | 0,5-1 mm | <0,5 mm | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

Bir indüksiyon ocağı potası oluşturmak için iki ana yöntem vardır: dış şekillendirme ve iç şekillendirme. Bağlayıcıların farklılığına göre, iç şekillendirme yöntemi ıslak şekillendirme ve kuru şekillendirme olarak ikiye ayrılabilir.

(3) Pota İmalatı

Dıştan şekillendirilmiş potalar için imalat, potanın indüksiyon bobinine nasıl monte edildiğini ve fırın ağzının nasıl onarıldığını ifade eder. Burada, içten şekillendirilmiş potaların üretim sürecini tanıtıyoruz. Üretim öncesi hazırlık çalışmaları, kum hazırlama ve karıştırma, indüksiyon bobininin temizlenmesi ve incelenmesi, pota kalıbının hazırlanması ve şekillendirme alet ve ekipmanlarının hazırlanmasını içerir.

Her pota yapılmadan önce, indüksiyon bobini sızıntı, su sızıntısı, yalıtım hasarı ve indüksiyon bobini ile dönüşler arasındaki bağlantı elemanlarının güvenilir ve sağlam olup olmadığı açısından kontrol edilir.

Kalıp esas olarak pota içindeki şekli ve hacmi kontrol etmek için kullanılan pota çekirdeğini ifade eder. İndüksiyon ocağı pota çekirdeği ya çelik plakalarla kaynaklanır ya da grafitten yapılır.

Grafit çekirdek Titreşimli kalıplama makinesi

(4) Pota Sinterleme

Amaç: Krozenin kompaktlığını, mukavemetini ve hacim stabilitesini artırmak.

Süreç: Kum malzemesinin temas yüzeyi, tüm kum malzemesini bir bütün halinde birbirine bağlayan sıvı faz bağlanması yoluyla sürekli bir sinterleme ağı oluşturmak için yüksek bir sıcaklığa ısıtılır.

Sinterleme yöntemleri: Yüksek sıcaklıkta sinterleme ve düşük sıcaklıkta sinterleme.

A. Magnezyum potaların yüksek sıcaklıkta sinterlenmesi (dört aşamaya ayrılmıştır)

Aşama 1: 850°C'de sinterleme sıcaklığı, esas olarak kum malzemesinin dehidrasyon reaksiyonu ve karbonatın ayrışması için.

Aşama 2: Sinterleme sıcaklığı 850-1500 ℃ arasında, düşük erime noktalı bileşikler erimeye başlar, sinterleme ağı oluşmaya başlar ve pota hacmi önemli ölçüde küçülür. Isıtma hızı bu aşamada uygun şekilde artırılabilir.

Aşama 3: Sinterleme sıcaklığı 1500-1700 ℃ arasında, magnezyum olivin ve magnezyum-alüminyum spinel erimeye başlar, yeni bileşikler oluşmaya başlar, sinterleme ağı oluşur ve pota hacmi önemli ölçüde artan yoğunluk ve mukavemet ile keskin bir şekilde küçülür. Bu aşamada ısıtma hızı düşürülmelidir.

Aşama 4: 1700-1850 ℃ arasındaki sinterleme sıcaklığı, esas olarak forsteritin sürekli büyümesini teşvik etmek ve pota kesitinin ideal sinterleme tabakası kalınlığını ve sinterleme yapısını elde etmek için.

B. Magnezyum potaların düşük sıcaklıkta sinterlenmesi (üç aşamaya ayrılmıştır)

Aşama 1: 850°C'de sıcaklık, esas olarak dehidrasyon reaksiyonu ve karbonat ayrışması için, yavaş bir ısıtma hızı ile.

Aşama 2: 850℃-1400℃ arasındaki sıcaklıkta, B2O3 içeren düşük erime noktalı bileşiklerin sinterleme ağı hızla oluşur ve pota mukavemeti artar.

Aşama 3: Ön sinterlenmiş potanın sinterleme tabakası kalınlığını artırmaya devam etmek ve ideal sinterleme yapısını elde etmek için 850 ℃ - 1400 ℃ arasındaki sıcaklık.

2.6.1 Eritme Süreci

Eritme için kullanılan hurda çelik genellikle belirli miktarda nem ve yağ kirliliği içerir. Özellikle halihazırda oluşmuş bir erimiş havuz söz konusu olduğunda, bu tür fırın malzemesini doğrudan fırına eklemek güvenli değildir, çünkü genellikle sıçramaya neden olur. Aynı zamanda, üründeki ana oksijen kaynaklarından biridir.

Bu nedenle, bazı fabrikalar hurda çelik için ön ısıtma veya kurutma sistemleri kurar, güvenli kullanım sağlamak ve hidrojenin girmesini önlemek için hurda çeliğe bağlı nem ve yağ kontaminasyonunu gidermek için ısıtma yöntemleri kullanır. Ayrıca, önceden ısıtılmış hurda çeliğin eklenmesi eritme süresini kısaltabilir ve enerji tüketimini azaltabilir.

(1) Şarj etme

Hammadde gereksinimleri:

a. Yüklenen malzemenin kimyasal bileşimi doğru olmalıdır;

b. Metal malzeme temiz, kuru, yağsız ve az paslı olmalıdır;

c. Malzeme bloklarının uygun boyutta olması;

d. Kuru depolama.

Şarj gereksinimleri:

Fırın malzemesinin alt katmanı kompakt olmalı ve eritme işlemi sırasında fırın malzemesinin üst katmanının köprülenmesini önlemek için üst katman gevşek olmalıdır;

Büyük malzemeleri şarj etmeden önce, fırının tabanına küçük ve hafif bir malzeme tabakası serilmelidir

Diğerlerine göre daha düşük erime noktasına sahip bazı alaşımlar veya çelik malzemeler önce fırının alt kısmına doldurulmalıdır

Yüksek erime noktasına sahip ve kolay oksitlenmeyen malzemeler, katmanlı malzemelerin üst kısmına, yani yüksek sıcaklık bölgesine yüklenmelidir

Potanın üst kısmındaki düşük sıcaklık bölgesi esas olarak çelik malzemelerle doldurulmalıdır

Köprülenmeyi önlemek için malzemeler gevşek bir şekilde yüklenmelidir.

(2) Erime

Fırın malzemesinin ergitilmesi, sıvı metaldeki gaz içeriğindeki değişim ve alaşım elementlerinin geri kazanımı ile doğrudan ilişkilidir ve aynı zamanda ergitme süresi, pota ömrü ve enerji tüketimi gibi teknik göstergeleri de etkiler. Ergitme dönemi, indüksiyon ocağı ergitme işleminde aşağıdaki ana görevleri içeren önemli bir aşamadır:

Fırın malzemesini hızla eritmek, kükürtten arındırmak, alaşım elementlerinin kaybını azaltmak ve metal eriyiğinin gaz emmesini önlemek için derhal cüruf eklemek.

(3) Arıtma

Rafinasyon dönemi, indüksiyon ocağı ergitme işleminin önemli bir halkasıdır ve rafinasyon yoluyla deoksidasyon, alaşımlama ve çelik sıvısının bileşimini ve sıcaklığını ayarlama gibi görevleri tamamlar.

Cüruftaki alaşım elementlerinin içeriğini azaltmak için cürufun bileşiminin ayarlanması.

Çelik sıvının oksijensizleştirilmesi ve alaşımlandırılması.

(4) Kılavuz Çekme ve Döküm

Eritilmiş çelik veya alaşım kılavuz çekme gereksinimlerini karşıladığında kılavuz çekilebilir. Küçük kapasiteli fırınlar için doğrudan dökülebilir. Daha büyük kapasiteli fırınlar için, önce bir döküm potasına dökülebilir ve ardından dökülebilir. Ürün gereksinimlerine bağlı olarak külçe, döküm veya sarf elektrotlar halinde dökülebilir. Bu kılavuz çekme işlemi Ayrıca, vakumlu veya vakumsuz dökümün kullanılması ve üstten dökme veya alttan dökme yöntemlerinden hangisinin kullanılacağı gibi, ürünün kalitesine ve süreç akışına göre döküm yönteminin seçilmesini gerektirir.

Genel olarak, elektrikli ısıtma alaşımları ve yüksek sıcaklık alaşımları daha fazla arıtmaya ihtiyaç duyar, bu nedenle genellikle tüketilebilir elektrotlara dökülürken, hassas alaşımlar genellikle vakumlu dökümdür. Vakumlu döküm ikincil oksidasyonu ve döküm sırasında çelik sıvısının yeniden emilimini önleyebilir. döküm süreci̇ve hidrojeni ve nitrojenin bir kısmını etkili bir şekilde giderebilir, böylece daha az safsızlık ve daha yüksek saflıkta çelik elde edilebilir.

Kimyasal bileşimin çeliğin kalitesi ve performansı üzerinde önemli bir etkisi vardır. Bazıları için çeli̇k türleri̇Daha yüksek kalite ve performans gereksinimlerini karşılamak için, teknik şartnameleri karşılamanın yanı sıra kimyasal bileşimin daha sıkı bir aralıkta kontrol edilmesi gerekir. Kimyasal bileşim kontrolü her fırın çelik üretim süreci boyunca devam eder ve alaşım elementlerinin kaybı, fizikokimyasal özellikler, cüruf fizikokimyasal durumu, çelik sıvı sıcaklığı, eritme yöntemi vb. ile yakından ilgilidir.

(1) Alaşım elementlerinin geri kazanım oranını etkileyen ana faktörler

Alaşım elementlerinin fizikokimyasal özellikleri.

Eritme süresi. Eritme süresi uzadıkça, C ve Si kaybı artar ve aktif elementler eklendiğinde ve kılavuz çekme süresi uzadıkça alaşım elementlerinin kaybı artar.

Eritme sıcaklığı. Sıcaklık arttıkça çelikteki alaşım elementlerinin serbest enerjisi azalır ve bu da alaşım elementlerinin çözünmesine yardımcı olur. Ancak, çok yüksek bir sıcaklık alaşım elementlerinin kaybını şiddetlendirecektir.

Cüruf sistemi. Cürufun fizikokimyasal durumu, alaşım elementlerinin geri kazanım oranı üzerinde önemli bir etkiye sahiptir. Özellikle cürufun viskozitesi ve alkalinitesi daha büyük bir etkiye sahiptir. Cüruftaki FeO ve SiO2 içeriği ne kadar yüksekse, element kaybı da o kadar fazla olur.

Elementlerin uçucu kaybı. W, Mo ve Mn için oksitlerin neden olduğu uçucu kayıplara dikkat edilmelidir.

Çelik sıvısındaki [O], [N] ve [S] içeriği. Çelikteki [O], [N] ve [S] içeriği ne kadar yüksekse, element kaybı da o kadar fazla olur. Alaşım elementleri eklenmeden önce çelik sıvısı tamamen deoksidize, desülfürize ve denitrifiye edilmelidir.

Zamanlama, blok boyutu ve alaşım elementleri ekleme yöntemi. Aktif elementler ne kadar erken eklenirse kayıp o kadar fazla olur. Alaşım elementlerinin geri kazanım oranı, blok şeklindeki alaşım elementleri eklendiğinde toz halindekilerden daha yüksektir. Fırına ekleme veya potaya ekleme arasında da geri kazanım oranında küçük bir fark vardır.

(2) Alaşım elementlerinin geri kazanım oranını iyileştirme yöntemleri

1. Düşük kayıplı elementler için kontrol yöntemi: Normal ergitme koşulları altında kayıp oranı 5%'den düşük olan alaşım elementleri, Ni, Co, Mo, W, Cu vb. dahil olmak üzere düşük kayıplı elementler olarak adlandırılır. Düşük kayıplı elementler genellikle fırın şarjı ile birlikte eklenebilir ve düşük erime noktası nedeniyle elektrolitik bakır eritme sonunda eklenmelidir. Eritme sırasında Mo ve W kaybı esas olarak oksitlerinin uçucu kaybından kaynaklanmaktadır.

Ayrıca, tungsten içeren alaşımlar yeni bir potada eritilemez, çünkü bu durum potanın tungsten emmesi nedeniyle tungsten kaybına ve uygun olmayan kimyasal bileşime yol açacaktır. Tungsten içeren malzemeler ayrıca, büyük miktarda tungsten içeren malzemenin potanın dibine çöktüğü ve uzun süre eriyemediği "dibe çökme fenomenine" de neden olabilir. W ve Mo kaybını azaltmak için, ergitme sırasında yeterli eritme ve karıştırma sağlanmalıdır.

2. Orta kayıplı elementler için kontrol yöntemi: Orta kayıplı elementler, Cr, V, Si, Mn, Nb, vb. dahil olmak üzere 5% ile 20% arasında kayıp oranına sahip elementleri ifade eder ve bunların eklenmesi fırındaki duruma bağlıdır. Genellikle, Nb rafinasyonun sonunda eklenir ve yeterince karıştırılır. Cr içeren çelik ergitilirken, kromun cürufa oksitlenmesini önlemek için dikkatli olunmalıdır. Krom içeriği yüksek değilse, tamamen deoksidasyondan sonra eklemek en iyisidir. FeS'in termal kırılganlık etkisini ortadan kaldırmak için Mn eklerken, Mn/S>8 kontrol edilmelidir.

3. Yüksek kayıplı elementler için kontrol yöntemi: Ti, Al, Re, Zr, vb. alaşım elementleri normal ergitme koşullarında 20%'den daha yüksek bir kayıp oranına sahiptir ve yüksek kayıplı elementlerdir. Genel olarak, son deoksidasyondan sonra eklenmelidirler. Ekleme yöntemi deoksidasyon sistemine bağlıdır.

Buna ek olarak, alaşım elementlerinin geri kazanım oranını kontrol etmek için alaşım elementlerinin eklenme yöntemi ve zamanlaması kapsamlı bir şekilde düşünülmelidir. Örneğin, yüksek sıcaklık alaşımları eritilirken Ti eklenmesi gerekir. Eğer Ti titanyum sünger şeklinde eklenirse, son deoksidasyondan sonra eklense bile, geri kazanım oranı sadece 70% civarında olacaktır. Bununla birlikte, titanyum Ni-Ti ara alaşımı haline getirilir ve eklenirse, geri kazanım oranı 95%'den daha fazlasına ulaşabilir.

Vakum indüksiyon ergitme (VIM), metal iletkenlerde ısıtma için girdap akımları oluşturmak üzere elektromanyetik indüksiyon kullanarak malzemeleri vakum koşulları altında ergitme yöntemidir. Yeni vakum indüksiyonlu gaz giderme ve dökme (VIDP) teknolojisi, küçük eritme hacmi, kısa vakum pompalama süresi ve eritme döngüsü, kolay sıcaklık ve basınç kontrolü, uçucu elementlerin kolay geri kazanımı, doğru bileşim kontrolü vb. avantajlara sahiptir. 1988'de ortaya çıkışından bu yana, gelişmiş ülkelerde büyük ölçekli vakum indüksiyon fırınları için önemli bir seçim nesnesi olarak listelenmiştir.

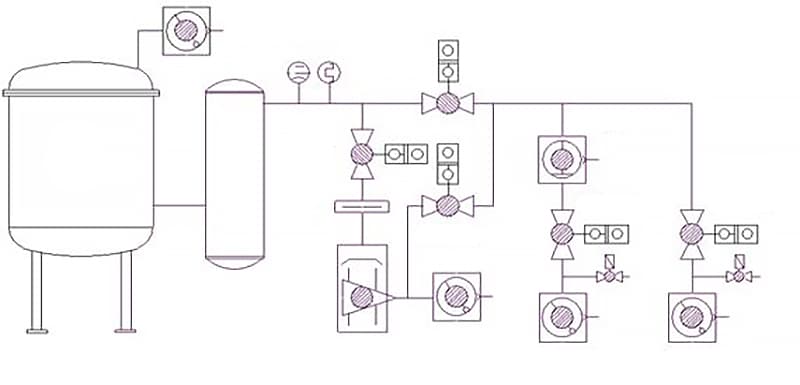

3.1.1 Vakum İndüksiyon Fırını Ekipmanları

Vakum indüksiyon ocağı, süper alaşım üretmek için kullanılan bir ekipmandır. Çalışma moduna göre, parti tipi fırınlar ve yarı sürekli çalışma fırınları olarak ikiye ayrılabilir. Vakum indüksiyon ocağı, süper alaşımların rafine edilmesi ve ayrıca özel alaşımların dökümü için kullanılabilir. Vakum indüksiyon ocağının destekleyici ekipmanı dört bölüme ayrılabilir: Şekil 3-1 ve 3-2'de gösterildiği gibi güç kaynağı ve elektrik kontrolü, fırın gövdesi, vakum sistemi ve su soğutma sistemi.

3.1.2 Vakum İndüksiyon Ocağının Güç Kaynağı

Vakum indüksiyon fırınının güç kaynağı aşağıdaki gereksinimlere sahiptir:

(1) İndüktörün terminal potansiyeli düşük olmalıdır. Vakum indüksiyon ocağı tarafından kullanılan çalışma voltajı, çok yüksek voltajın neden olduğu vakum altında gaz boşalmasını ve yalıtımın zarar görmesini ve kazalara neden olmasını önlemek için orta frekanslı indüksiyon ocağından daha düşüktür, genellikle 750V'un altındadır.

(2) Yüksek dereceli harmoniklerin yük devresine girmesini önleyin. Bir tristör frekans dönüştürme devresi kullanıldığında, yüksek dereceli harmonikler genellikle yük devresine girerek indüktörün fırın kabuğuna giden gerilimi artırmasına ve deşarja neden olur. Bu nedenle, yüksek dereceli harmoniklerin girişini engellemek için güç kaynağının çıkış ucuna orta frekanslı bir izolasyon transformatörü eklemek gerekir.

(3) Salınım devresinin akımı büyük olmalıdır;

1 - Vakum indüksiyon eritme odası; 2 - kaba işleme valfi; 3 - yüksek vakum valfi; 4 - mekanik pompa; 5 - difüzyon pompası; 6 - valf

3.1.3 Vakum İndüksiyon Fırını Gövdesinin Yapısı

Vakum indüksiyon fırınının geleneksel yapısı, fırın gövdesinin açılma ve kapanma şekline göre tek odacıklı dikey fırın ve iki odacıklı yatay fırın olarak ikiye ayrılabilir. Vakum indüksiyon fırınının fırın gövdesi esas olarak bir fırın kabuğu, indüktör, pota, devirme mekanizması, döküm sistemi, su soğutma sistemi ve güç kaynağı cihazından oluşur. Fırın gövdesinin yapısı iki tip içerir: pota döner döküm tipi ve fırın gövdesi eğimli döküm tipi.

Vakum indüksiyon ocağının fırın gövdesi besleme, karıştırma, sıcaklık ölçme ve numune alma cihazları gibi aksesuarlarla donatılmıştır. Vakum indüksiyon ocağının en büyük özelliği, ergitme ve döküm işlemlerinin ocak kabuğunun içinde gerçekleştirilmesidir. Fırın kabuğu, sabit bir fırın kabuğu ve hareketli bir fırın kabuğu olarak ikiye ayrılır. Fırın kabuğu, iç vakum tarafından oluşturulan güçlü basınca dayanmalı ve yeterli yapısal mukavemete sahip olmalıdır.

Küçük vakumlu indüksiyon fırınlarının fırın kabuğu, manyetik olmayan paslanmaz çelik ile çift katmanlı bir yapıya sahiptir. çelik levha iç katman için ve dış katmana kaynaklanmış sıradan bir çelik plaka ve arada akan soğutma suyu. Büyük vakum indüksiyon fırınları, bazı kısımlarda çift katmanlı bir yapı kullanır ve dışta su boruları ile soğutulan tek katmanlı bir çelik plaka bulunur. Hareketli parça ile fırın kabuğunun sabit parçası arasındaki temas yüzeyi vakumlu kauçuk parçalarla kapatılmalıdır. Vakum sisteminin prensibi Şekil 3-3'te gösterilmiştir.

3.1.4 Vakum İndüksiyon Ocağı Ergitme Özellikleri

(1) Düşük gaz içeriği ve yüksek saflıkta ürün;

(2) Ürün bileşiminin hassas kontrolü;

(3) Hammaddelere güçlü adaptasyon yeteneği;

(4) Vakum koşulları altında külçeler halinde dökülebildiği gibi karmaşık şekilli dökümler de yapılabilir.

Bununla birlikte, vakum indüksiyon ocağında ergitme ile ilgili bazı sorunlar da vardır. Ergitme işlemi sırasında, erimiş metal pota refrakter malzemesiyle uzun süre temas halindedir ve bu da kaçınılmaz olarak metalin refrakter malzeme tarafından kirlenmesine neden olur. İkinci olarak, erimiş metalin katılaşma koşulları ve genel döküm yöntemi farklı değildir, bu nedenle hala gevşeklik ve ayrışma gibi kusurlar vardır.

Tablo 3-1 Farklı Ergitme Yöntemleriyle Üretilen SAE4340 Çeliğindeki Gaz İçeriği

| Eritme Yöntemleri | [O]/% | [H]/% | [N]/% |

| Şarj malzemesi | 0.0251 | 0.00018 | 0.0029 |

| Elektrik ark ocağı | 0.0031 | 0.00017 | 0.0039 |

| Vakumsuz indüksiyon ocağı | 0.0030 | 0.00010 | 0.0053 |

| Vakum indüksiyon ocağı | 0.0003 | 0.00001 | 0.0005 |

Tablo 3-2 Farklı Ergitme Yöntemleriyle Üretilen SAE4340 Çeliğindeki Gaz İçeriği

| Çelik ve alaşımları | Oksit kalıntıları, % | |

| Vakumsuz indüksiyon ocağı | Vakum indüksiyon ocağı | |

| Cr20 Cr16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) Vakum Altında Karbon Deoksidasyonu

Vakum altında karbon deoksidasyon yeteneği, vakum derecesinin artmasıyla önemli ölçüde artar. 1600℃'de, vakum derecesi 10-3 atm olduğunda, karbon deoksidasyon yeteneği alüminyumunkini aşmıştır; Sistem vakum derecesi 10-5 atm olduğunda, karbon deoksidasyon yeteneği atmosferik koşullar altındakinin 105 katıdır. Karbon deoksidasyonu esas olarak vakum altında kullanılır.

(2) Çelikte Gaz Çözünmesi ve Etkileyen Faktörler

İki atomlu gaz moleküllerinin erimiş metal içindeki çözünürlüğü atmosferdeki gaz basıncının karekökü ile orantılıdır. Bu nedenle, vakum derecesi ne kadar yüksek olursa, gazın metaldeki çözünürlüğü o kadar düşük olur.

1600℃ ve PH2=100Kpa'da, alaşım elementlerinin erimiş demirdeki azotun çözünürlüğü üzerindeki etkisinin yanı sıra 1600℃ ve PN2=100Kpa'da erimiş demirdeki hidrojenin çözünürlüğü üzerindeki etkisi de dikkate alınmalıdır.

Vakum indüksiyon ocağı eritme işleminin tüm döngüsü, şarj etme, eritme, rafine etme, alaşımlama ve deoksidasyon, dökme vb. dahil olmak üzere birkaç ana aşamaya ayrılabilir.

3.3.1 Şarj Etme

(1) Hammadde Gereksinimleri

Vakum indüksiyon fırınında kullanılan şarj malzemesi genellikle yüzeyi temizlenmiş hammaddelerdir. tozdan arındırılmış ve yağdan arındırılmış, alaşım elementlerinin çoğu saf metal şeklinde eklenmiş. Bitmiş ürünün kalitesini etkilememek ve eritme sırasında sıçramaya neden olmamak için şarj sırasında ıslak şarj malzemeleri kullanılmamalıdır. Şarj sırasında, şarj malzemesinin üst kısmı gevşek olmalı, alt kısmı ise eritme işlemi sırasında üst şarj malzemesinin sıkışması veya kaynaklanmasından kaynaklanan "köprülemeyi" önlemek için sıkı olmalıdır. Büyük boyutlu malzemeleri şarj etmeden önce potanın tabanına küçük ve hafif bir malzeme tabakası serilmelidir. Yüksek erime noktalı, oksitlenmesi zor şarj malzemeleri potanın orta ve alt kısımlarındaki yüksek sıcaklık bölgesine yüklenmelidir. Al, Ti, Mn, B ve nadir toprak elementleri gibi birkaç aktif element ayrı besleyicilere yüklenebilir.

(2) Ücretlendirme Gereklilikleri

I. Şarj malzemesinin alt katmanı kompakt olmalı, üst katman ise eritme işlemi sırasında şarj malzemesinin üst katmanının köprülenmesini önlemek için gevşek olmalıdır; büyük boyutlu malzemeleri şarj etmeden önce potanın tabanına küçük hafif bir malzeme katmanı döşenmelidir.

II. Yüksek erime noktalı, oksitlenmesi zor şarj malzemeleri potanın orta ve alt kısımlarındaki yüksek sıcaklık bölgesine yüklenmelidir.

III. Kolayca oksitlenebilen şarj malzemeleri metal deoksidasyonu için iyi koşullar altında eklenmelidir.

IV. Uçucu elementlerin kaybını azaltmak için, metal eriyiğine alaşım şeklinde alaşım eklenebilir veya belirli bir fırın basıncını korumak için eritme odasına inert gaz verilebilir.

3.3.2 Erime Aşaması

Aralıklı olarak çalışan bir vakum fırını için, şarj malzemesi yüklendikten sonra vakum odası kapatılır ve vakum dışarı pompalanır. Vakum odasındaki basınç 0,67 Pa'ya ulaştığında (5×10-3 mmHg), şarj malzemesini ısıtmak için güç açılabilir. Vakum koşulları altında yüklenen şarj malzemeleri ile sürekli üretim fırınları için, şarj tamamlanır tamamlanmaz eritme aşamasına girmek için güç sağlanabilir. Ergitme sırasında şarj malzemesinin gaz giderme etkisi göz önüne alındığında, ilk ergitme aşamasında maksimum güç girişi gerekli değildir. Bunun yerine, sıçramaya neden olan aşırı gaz gidermeyi önlemek için güç, şarj malzemesinin gaz giderme durumuna göre kademeli olarak artırılmalıdır. Şiddetli kaynama veya sıçrama meydana geldiğinde, giriş gücü azaltılabilir veya fırın basıncı kontrol etmek için hafifçe artırılabilir. Berrak bir erimiş havuzun işareti, erimiş havuzun yüzeyinin sakin olması ve kabarcıkların çıkmamasıdır. Daha sonra arıtma aşamasına geçilebilir.

3.3.3 Arıtma Aşaması

Arıtma aşamasının ana görevleri sıvı metalin saflığını artırmak ve alaşımlama yapmaktır. Aynı zamanda, eriyiğin ve alaşımın sıcaklığının da ayarlanması gerekir. Arıtma aşamasının amacı gaz içeriğini azaltmak, zararlı safsızlıkları gidermek ve çelik bileşimini nitelikli hale getirmektir. Arıtma aşamasının sıcaklığı, eritilen metalin erime noktasının 100 ℃ üzerinde kontrol edilmelidir. Büyük vakumlu indüksiyon fırınları için vakum derecesi genellikle 15-150Pa arasındadır; küçük fırınlar için 0.1-1Pa arasındadır. Rafinasyon süresi 200 kg'lık bir fırın için 15-25 dakika ve yaklaşık bir ton için 60-100 dakikadır.

3.3.4 Alaşımlama

Alaşımlama, alaşım elementleri eklenerek iyi deoksidasyon ve gaz giderme koşulları altında yapılan bileşimin ayarlanması anlamına gelir. Eklenen elementlerin türü ve miktarı, alaşım özelliklerinin gerekliliklerine göre belirlenir ve ekleme sırası ve koşulları, alaşım elementlerinin oksijenle olan yakınlığı ve uçuculuğuna göre belirlenir. Her bir element eklendikten sonra, erimeyi hızlandırmak ve eşit dağılım sağlamak için güç artırılmalı ve belirli bir süre karıştırılmalıdır.

3.3.5 Çelik Döküm ve Dökme

Alaşımlama aşamasından sonra, potadaki metal sıvı hedef bileşime ve sıcaklığa ulaştığında ve düzlük Vakum odasının teknik gereklilikleri karşılaması durumunda çelik dökülebilir. İzolasyon kapağına dökülürken, vakum hemen kırılır ve külçe gövdesine giren büzülme gözenekliliğini önlemek için ısıtma maddesi ve izolasyon maddesi eklenir. Karmaşık bileşimlere sahip yüksek sıcaklık alaşımları için, vakum kırılmadan önce dökümden sonra 15-20 dakika vakumda bırakılmalıdır. Büyük sürekli vakum indüksiyon ocakları için ingotlar vakum altında soğumaya bırakılabilir.

Tüm metaller (bazı metal olmayanlar da dahil), metalin fiziksel özelliklerine, gaz halindeki formuna (tek atomlu, iki atomlu veya çok atomlu molekül) ve sıcaklığa bağlı olan bir denge buhar basıncı Poi'ye sahiptir. i maddesinin buhar basıncı Po ile sıcaklık arasındaki ilişki aşağıdaki gibidir: (P0 standart basınçtır ve herhangi bir değişiklik gerektirmez)

lg(Poi/133,3)=AT-1+BlgT+TC×10-3+D (3-1)

Burada Poi birimi Pa'dır. A, B, C, D parametreleri ve çelik metalürjisi ile ilgili elementlerin diğer ilgili fiziksel özellikleri Tablo 3-5'te listelenmiştir. Bir elementin buhar basıncı ne kadar yüksekse, vakum ergitme sırasında uçma olasılığı o kadar yüksektir. Tablo 3-5'teki verilere göre, 1873K'de her bir element için Poi'nin azalan sırası aşağıdaki gibi hesaplanabilir: Zn, Mg, Ca, Sb, Bi, Pb, Mn, Al, Sn, Cu, Cr, Fe, Co, Ni, Y, Ce, Sl, La, Ti, V, B, Zr, Mo, Nb, W, Ta.

Bir alaşım veya ham metaldeki i bileşeninin buhar basıncı Pi, saf i maddesinin buhar basıncı Poi'ye eşit değildir çünkü alaşımdaki i konsantrasyonu saf maddedekinden mutlaka daha düşüktür. Buna ek olarak, i molekülleri ile alaşımdaki diğer bileşen elementler arasındaki etkileşim, i molekülleri arasındaki etkileşime eşit değildir. Pi değerini hesaplamak için formül şöyledir:

Pi= ai .Poi,= r i .N i .Poi (3-2)

Formülde:

ai: alaşımdaki i bileşeninin aktivitesi

ri: i'nin etkinlik katsayısı

Ni: i'nin molar fraksiyonel konsantrasyonu

Demir alaşımlarında, alaşım elementleri üç kategoriye ayrılabilir: uçucu olmayan, kolayca uçucu olan ve uçuculaşma ile giderilebilen safsızlık elementleri. Uçucu olmayan elementler arasında Ti, V, B, Zr, Mc (Hf), Nb, Ta ve W bulunur. Kolay uçucu elementler arasında Mn, Al, Cr, Fe, Co, Ni, Cu, Ca ve Mg bulunur. Vakum eritme koşulları altında, bu elementler değişen derecelerde buharlaşacaktır. Çelik ve alaşımlar, çelik ve alaşımların performansı üzerinde önemli bir etkiye sahip olan bazı eser metal elementler içerir. Bunların geleneksel kimyasal yöntemlerle giderilmesi zordur. Bu elementler yüksek buhar basıncına sahipse, vakumlu eritme sırasında buharlaşma yoluyla uzaklaştırılabilirler. Bu metal elementler Sn, Pb, Bi, Sb ve Zn'yi içerir.

Magnezyum, zirkonyum, bor gibi eser elementler mikro alaşımlama için kullanılır; Pb, Bi, As, Sb ve Sn gibi eser safsızlıklar çelik ve alaşımlar için zararlıdır. Saf magnezyum erime sıcaklıklarında yüksek buhar basıncına, düşük yoğunluğa ve oksijene karşı güçlü bir afiniteye sahiptir, bu da magnezyum alaşımını zorlaştırır.

Vakumlu ergitme sırasında magnezyum, ergitmenin ilerleyen aşamalarında ikili veya üçlü alaşımlar şeklinde eklenir. Magnezyumun geri kazanım oranını artırmak için, magnezyum eklerken aşağıdaki noktalara dikkat edilmelidir:

(1) Magnezyum eklenmeden önce erimiş çeliğin sıcaklığı, kılavuz çekme sıcaklığından yaklaşık 20°C daha düşük olmalıdır.

(2) Magnezyum eklendikten sonra bekletme süresi kontrol edilmeli, genellikle dokunmadan önce 1-5 dakika içinde eklenmelidir.

(3) Magnezyumun yüksek geri kazanım oranını sağlamak için magnezyum eklenmeden önce fırına argon gazı verilmelidir.

Çelik ve alaşımlarda eser miktarda bulunan zararlı elementler genellikle hurdaların tekrar tekrar kullanılması sonucu biriken veya bazı demir cevherlerinde bulunan düşük erime noktalı safsızlıklardır. Vakum rafinasyonu, genellikle yüksek buhar basıncına sahip oldukları için bu zararlı safsızlık unsurlarını gidermek için en etkili yöntemdir. Farklı buhar basınçları ve diğer bileşen elementlerin değişen etkisi nedeniyle, bu elementlerin buharlaşma oranları büyük ölçüde farklılık gösterir.

İndüksiyon ocağı teknolojisinin sürekli gelişmesiyle birlikte, çekirdeksiz indüksiyon ocaklarının kapasitesi artmakta olup, üretime alınan vakum ve geleneksel indüksiyon ocakları sırasıyla 60t ve 40t'a ulaşmıştır. 1960'larda Amerika Birleşik Devletleri art arda 15t, 30t ve hatta 60t kapasiteli VIM (Vakum İndüksiyon Ergitme Fırını) fırınları üretmiştir. Elektrikli fırın kapasitesindeki artış, özel fiziksel özelliklere sahip yüksek saflıkta refrakter malzemelere olan talebi de artırmaktadır.

Vakum ergitme işleminde kullanılan refrakter malzemelerin çalışma koşulları genellikle geleneksel ergitme işleminde kullanılanlardan daha katıdır. Bunun nedeni, birçok refrakter malzemenin bileşimlerine göre ayrışması ve vakum koşulları altında erimiş metalle reaksiyona girmesidir. Bu bir yandan erimiş metali kirletirken, diğer yandan refrakter malzemenin korozyonunu artırır. Bu durum özellikle yüksek miktarda silika ve demir oksit içeren refrakter malzemelerde belirgindir.

Vakum ergitme işleminde kullanılan refrakter malzemelerde meydana gelen büzülme çatlakları, özellikle yüksek kapasiteli (>2,5 ton) çekirdeksiz indüksiyon ocaklarında, geleneksel ergitme işlemindekilerden daha şiddetlidir. Bu nedenle, büyük ölçekli indüksiyon ocakları için refrakter malzemeler aşağıdaki özelliklere sahip olmalıdır:

(1) Geri dönüşü olmayan genleşme, büzülme çatlakları oluşmayacaktır;

(2) Yüksek saflık;

(3) Vakum ortamında iyi stabilite;

(4) Erimiş metal ve cüruf erozyonuna dayanabilir.

Bu özelliklere sahip refrakter malzemeler arasında yüksek saflıkta magnezya-alümina-spinel ve alümina bulunmaktadır. Son yıllarda, bu refrakter malzemelerin harmanlanmasının yanı sıra ilgili onarım malzemeleri ve bağlayıcılar da önemli ölçüde gelişmiştir.

Magnezya ve alümina reaksiyona girerek düşük yoğunluklu yüksek saflıkta magnezya-alümina-spinel oluşturur. Magnezya-alümina-spinelden yapılan astar 1647°C sıcaklıkta kullanılabilir ve oda sıcaklığına soğutulduktan veya soğuk malzemelerle doldurulduktan sonra düzinelerce döngüden sonra çatlama olmadan 1647°C'de ısıtılabilir ve kullanılabilir. İlgili raporlara göre, nominal kapasitesi 6 ton olan bir indüksiyon fırınının astarı 95% alüminanın sıkıştırılmasıyla yapılmıştır. 300 ve 400 serisi paslanmaz çelik üretilirken, fırın astarı herhangi bir işlem görmeden 150 fırın boyunca sürekli olarak kullanılabilir.

İndüksiyon ocağının icadından bu yana geçen yaklaşık 80 yılda, hem ekipman hem de süreçlerde önemli ilerlemeler kaydedilmiştir. Sonuç olarak, üretim hacmi, verimlilik, ürün kalitesi ve ürün yelpazesi açısından indüksiyon ocağı ergitme işlemini iyileştirmek için önlemler alınmıştır. Bu önlemler arasında alaşımların magnezyumla işlenmesi, düşük oksijen potansiyelli fosfor giderme, argon üfleme, toz enjeksiyonu, hidrojen-oksijen karışımlı gaz dekarbürizasyonve sıvı çeliğin hidrojenle arıtılması.

3.6.1 Alaşımların Magnezyumla İşlenmesi

Yüksek sıcaklıktaki nikel veya demir bazlı alaşımların yanı sıra alüminyum ve titanyum gibi bazıları diğerlerinden daha reaktif olan yüksek seviyelerde alaşım elementleri içeren hassas alaşımlar, termal plastiklik gibi tatmin edici özellikleri garanti edemez, kaynaklanabilirlik, yüksek sıcaklık dayanımı ve vakum koşullarında ergitildiğinde bile sürünme direnci. Bu nedenle, arıtma işleminin sonunda belirli bir miktar magnezyum eklenir. Metaldeki kalıntı magnezyum bu özellikleri önemli ölçüde geliştirebilir.

Magnezyumun spesifik fizikokimyasal özellikleri, magnezyum ekleme işlemi sırasında ekleme yöntemini ve geri kazanım oranını kontrol etmenin zor olduğunu belirler. Bu sorunu çözmek için, magnezyumun buhar basıncını düşürmek ve erime noktasını ve kaynama noktasını artırmak için Ni-Mg ve Ni-Mg-Me gibi magnezyum alaşımları kullanılır. Magnezyum arıtımı için operasyon süreci aşağıdaki gibidir:

(1) Rafinasyon süresi bittikten sonra, B ve Ce eklenmesi gerekiyorsa, eriyiğin sıcaklığını B ve Ce ekledikten sonra dokunma sıcaklığından 20°C daha düşük olacak şekilde ayarlayın;

(2) Vakum odasını 13-27kPa basınca kadar yüksek saflıkta argon gazı ile doldurun;

(3) Metal eriyiğine magnezyum içeren blok şeklinde bir ara alaşım şeklinde magnezyum ekleyin;

(4) Magnezyum ekledikten hemen sonra kuvvetlice karıştırın ve magnezyum kaybını azaltmak için çok uzun süre karıştırmaktan kaçının. Magnezyum eklendikten sonra 1-5 dakika içinde çeliğe vurulmalıdır.

3.6.2 Düşük Oksijen Potansiyeli Fosfor Giderme

Alaşımlı çeliği eritirken, özellikle fırın şarjı olarak geri dönüş malzemeleri kullanıldığında, alaşım elementlerinin kaybını azaltmak için eritme ve arıtma işlemi sırasında fırın gazının ve cürufun oksijen potansiyelini kontrol etmek gerekir. Bu nedenle, ergitme işlemi sırasında fosfor gidermek için oksitleyici yöntemler kullanılamaz. Düşük fosforlu çelik gerektiğinde, yalnızca spesifikasyon gerekliliklerinden daha düşük fosfor içeriğine sahip hammaddeler kullanılabilir, bu da üretim maliyetlerini artırır. Yüksek alaşımlı çelik dönüş malzemelerinin ergitilmesi sırasında fosfor giderme sorununu çözmek için, son yıllarda düşük oksijen potansiyelli fosfor giderme teorisi ve uygulaması önerilmiş ve indüksiyon ocağı ergitme işleminde de uygulanmıştır.

Çelikteki kalsiyum ve fosfor, çelik sıvısının yeterli deoksidasyon ve kükürt giderme koşulları altında aşağıdaki gibi reaksiyona girebilir:

3Ca+2[P] = Ca3P2 (3-3)

Oluşan ürün kalsiyum fosfittir. Reaksiyona katılan kalsiyum metalik kalsiyum, kalsiyum alaşımları (silikon-kalsiyum alaşımları gibi) veya kalsiyum bileşikleri (CaC2 gibi) olabilir. Düşük erime noktası (839℃), yüksek buhar basıncı (1600℃'de P = 1,775×105 Pa) ve metalik kalsiyumun çelik sıvısındaki düşük çözünürlüğü nedeniyle, çelik sıvısına eklendikten sonra hızla buhar formuna dönüşür ve kabarcıklar şeklinde yukarı ve dışarı yüzer. Yüzdürme işlemi sırasında, kalsiyum buharı Ca3P2 oluşturmak için çelikteki fosforla reaksiyona girebilir, ancak kalsiyumun kullanım oranı çok düşüktür. Bunun yerine yaygın olarak kalsiyum alaşımları veya bileşikleri kullanılır.

Ca3P2 Reaksiyon sonucu oluşan çelik sıvısı içinde çözünmeyen bir bileşiktir, erime noktası 1320°C ve yoğunluğu 3,3 g/cm³'tür. Sıvı formda yüzer ve çelik üretim sıcaklığında cürufa girer. Bununla birlikte, kalsiyum fosfit çelik üretimi koşulları altında stabil değildir ve güçlü bir indirgeyici maddedir. Fırın atmosferinin oksijen potansiyeli yüksek olduğunda ve cürufta kolayca indirgenebilen oksitler bulunduğunda, aşağıdaki reaksiyon meydana gelecektir:

(Ca3P2) + 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

y (Ca3P2) + 8 (MexOy) = 3y (CaO) + y (P2O5) + 8x [Me] (3-5)

Fırın gazında su buharı olduğunda:

(Ca3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

PH3, su buharı olduğunda fırın gazı ile fosforu uzaklaştıracak bir gazdır, ancak bu gaz zehirlidir ve çalışma sırasında bu reaksiyonun gerçekleşmesini önlemek için önlemler alınmalıdır. Ca içeren fırın cürufu işlenirken güvenliği sağlamak için özel önlemler alınmalıdır.3P2. Cüruf yüksek alkaliniteye sahip olduğunda, CaO.P2O5 daha yüksek stabilite ile üretilecektir.

3 (CaO) + (P2 O5)= (3 CaO.P2 O5) (3-7)

Bununla birlikte, hem silikon kalsiyum hem de CaC2 düşük oksijen potansiyelli fosfor giderme için kullanılan güçlü indirgeyici özelliklere sahiptir. Bu nedenle, fazla miktarda silikon kalsiyum veya CaC2 cürufta, kalsiyum fosfat ayrışacak ve P2O5 azalacak, fosforun çeliğe geri dönmesine neden olacak ve düşük oksijen potansiyeli altında fosfor giderme verimliliğini azaltacaktır.

Gerçek operasyonda, çeliğin düşük oksijen potansiyelini korumak ve fosfor içeren cürufu zamanında çıkarmak, kalsiyum defosforizasyonunun verimliliğini artırmanın anahtarıdır. Kalsiyum eklerken, sıçramaya neden olabilecek kalsiyumun şiddetli gazlaşmasını önlemek için önlemler alınmalıdır. Ne zaman CaC2 fosfor giderici ajan olarak kullanıldığında, CaC'nin oksitlenmesini önlemek için potanın üzerinin kapatılması ve indirgen veya inert bir gazla doldurulması gerekir.2 cürufta. Cr eritme işleminde12MoV kalıp çeliği, kullanılan toz miktarı 10-15 kg/t ve fosfor giderme oranı yaklaşık 0.005%'dir. Toz püskürtme bittikten sonra, cürufu hemen çıkarın ve yeni cüruf yapın.

3.6.3 Argon Üfleme

Pota içinde argon üfleme, normal çelik ve düşük alaşımlı çeliğin eritilmesinde halihazırda olgunlaşmış bir teknolojidir. Erimiş çeliği karıştırmak, karbon-oksijen reaksiyonunu teşvik etmek, kabarcığın yüzeyindeki inklüzyonların çarpışmasını, büyümesini ve yükselmesini sağlamak için argon kabarcıklarının yükselmesine dayanır ve ayrıca belirli koşullar altında gazı giderebilir.

Argon saflığı yüksek ve çok kuru olduğunda, argon üfleme bazı gazları, özellikle hidrojeni giderebilir. Argon üfleme süresi yaklaşık 20 dakika olduğunda, dehidrojenasyon oranı yaklaşık 50%'ye ulaşabilir. Kurşun ve arsenik gibi çelik üretim sıcaklığında yüksek buhar basıncına sahip zararlı eser elementler de argon üfleme yoluyla farklı derecelerde giderilebilir. Raporlara göre, 20 dakika boyunca argon üflemek çelikteki kurşunun 70-80%'sini giderebilir, ancak arseniğin giderilme oranı sadece 10%'dir.

3.6.4 Toz Enjeksiyonu

Toz enjeksiyon metalurjisi, erimiş çeliği rafine etmek için son zamanlarda geliştirilen yeni bir teknolojidir. Pota toz enjeksiyonu geleneksel çelik üretiminde yaygın olarak kullanılmaktadır ve fosfor giderme, kükürt giderme, deoksidasyon, inklüzyonların morfolojisini kontrol etme, alaşımlama veya karbon ekleme gibi metalurjik görevleri tamamlamak için farklı toz ajanları kullanılabilir. Toz enjeksiyon teknolojisi esasen erimiş çeliğe katı malzemeler ekleyen bir teknolojidir.

Toz taşıyıcı gaz ile taşındığından, toz ile aynı anda giren taşıyıcı gaz eriyiğin çalkalanmasına neden olacak ve böylece metalürjik reaksiyonların kinetik koşullarını iyileştirecektir. Bu nedenle, toz enjeksiyonu geleneksel katı madde ekleme teknolojisinden daha etkilidir. Elbette bu ekleme tekniği indüksiyon ocağında ergitme için de kullanılabilir.

İndüksiyon ocağı eritme işleminde, fosfor giderici madde (kalsiyum alaşımı veya kalsiyum bileşiği) veya kükürt giderici madde üflenebilir. Yaygın olarak kullanılan kükürt giderici madde esas olarak kireç bazlı tozdur (w(CaO) 60-80%, w(CaF2) 20-40%). Bu kükürt giderici maddenin elde edilmesi kolaydır, ucuzdur ve erimiş çeliğin bileşim kontrolü üzerinde hiçbir etkisi yoktur ve kükürt giderme oranı yaklaşık 30-50%'dir.

Yaygın olarak kullanılan bir diğer kükürt giderici madde ise Ca-Si-CaF2 (burada w(CaF2) 20-30%) ise, bu kükürt giderme maddesindeki silikonun çoğu erimiş çelik tarafından emilecek, bu da silikon içeriğini artırabilecek ve kükürt giderme oranı 40-80%'ye ulaşabilecektir. Karbon ilavesi gerektirmeyen çelikler için, kireç bazlı kükürt giderici maddelere belirli bir oranda CaC2 eklenerek de iyi bir kükürt giderme etkisi elde edilebilir.

Şişelenmiş argon gazı genellikle toz enjeksiyonu için taşıyıcı gaz olarak kullanılır. Azot, azot içeriği gerektirmeyen çelik kaliteleri için de kullanılabilir ve bu da maliyetleri düşürebilir. Çalışma basıncı genellikle 0,2-0,3 MPa'dır. Tozun düzgün bir şekilde verilmesini sağlama öncülüğünde, çalışma basıncı mümkün olduğunca en aza indirilmelidir. Enjeksiyon tabancası olarak harici refrakter malzemeli bir çelik boru kullanılır ve eriyik havuzu derinliği eksi penetrasyon derinliğine eşit bir derinliğe kadar sokulur.

3.6.5 Argon-oksijen Dekarbürizasyonu

Amerika Birleşik Devletleri'ndeki United Carbide Corporation, bir indüksiyon fırınında Fe-Cr-C-O dörtlü sisteminin denge ilişkisini incelemiş ve demirde çözünmüş karbon ve krom içeriği ile gaz fazındaki karbon monoksitin (PCO) kısmi basıncı arasında sıcaklıkla ilgili bir ilişki olduğunu bulmuştur. Belirli krom içeriği altında, denge karbon içeriği sıcaklığın artması veya gaz fazındaki PCO'nun azalması ile azalır. Bu nedenle, erimiş çelikle temas halindeki PCO azaltılabildiği sürece, erimiş çelikteki karbon çok yüksek olmayan bir sıcaklıkta düşük bir seviyeye indirilebilir ve krom çok fazla oksidasyon kaybına uğramaz.

Buna dayanarak, PCO kısmi basıncını argon ile seyreltmek için AOD yöntemi, yani argon-oksijen karışık gaz üflemeli dekarbürizasyon önerilmiştir. Bu yöntem, yüksek sıcaklık, büyük krom kaybı, yüksek sıcaklık ve düşük sıcaklık dezavantajlarının üstesinden gelir. karbon içeriği grafit elektrotlar, düşük fırın astar ömrü ve ark fırınlarında oksijen üfleme ile krom paslanmaz çelik eritirken düşük karbonlu krom demir veya metalik kromun büyük tüketimi ve hızla geliştirildi ve yaygın olarak kullanıldı.

AOD yöntemi indüksiyon ocağında geliştirildiğinden, argon-oksijen karbonsuzlaştırma yöntemi indüksiyon ocağında ergitme için de uygulanabilir olmalıdır. Bir indüksiyon ocağında krom veya nikel-krom paslanmaz çelik eritilirken, çelikten karbonu uzaklaştırmak için argon-oksijen karışımı gaz üflenebilir.

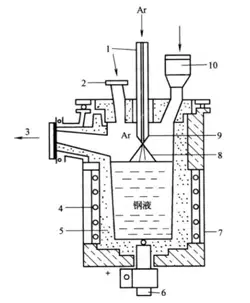

Elektrikli cüruf yeniden eritme (ESR), yüksek kaliteli çelik ve alaşımların üretiminde yaygın olarak kullanılan bir ikincil arıtma yöntemidir. Bu proses, sarf elektrodunu su soğutmalı bir kristalleştiricide yeniden eritmek için cürufun elektrik direncinden üretilen ısıyı kullanır. Vakumlu sarf elektrot ark ergitme ile karşılaştırıldığında, ESR bir vakum sistemi gerektirmez ve genellikle bir AC güç kaynağı kullanır, bu da onu kompakt ve yüksek kaliteli külçelerle daha basit ve daha kolay çalıştırılabilir bir işlem haline getirir.

4.1.1 Elektrikli Cüruf Eritme Ekipmanları

Vakumlu sarf elektrotlu ark ergitme ile karşılaştırıldığında, elektrikli cüruf ergitme ekipmanı nispeten basittir ve bir güç transformatörü ve kısa devre cihazı, bir sarf elektrot kaldırma sistemi, bir alt su tankına sahip bir kristalleştirici, bir ölçüm ve kontrol sistemi ve bir besleme ve toz giderme sistemi dahil olmak üzere çeşitli bileşenlerden oluşur. Burada sadece güç transformatörünü, kristalizatörü, alt su tankını ve çeşitli elektrikli cüruf fırınlarını tanıtacağız.

(1) Güç Transformatörü

Elektrikli cüruf eritme prosesinin benzersiz özelliği, yüksek akım ve düşük voltajlı AC veya DC güç kaynaklarını kullanmasıdır. Bu nedenle, yüksek voltaj girişini elektrikli cüruf fırınının kapasitesine uyan düşük voltaj (40-100V) çıkışına dönüştürmek için uygun bir transformatör seçmek gerekir.

(2) Kristalleştirici

Kristalizatör, elektrikli cüruf fırınının en önemli bileşenidir. ESR işlemi sırasında, sarf elektrodu kristalizatörün içinde erir ve sıvı metal zorla soğutulur ve metal külçe veya döküm oluşturmak için kristalize edilir. Kristalizatör hem fırının eritme odası hem de metal katılaştırma kalıbıdır. Karmaşık bir şekli ve yapısı vardır ve üç ana tipi vardır: külçe tipi kristalleştirici, kayar tip kristalleştirici ve kombine tip kristalleştirici (Şekil 4-4'te gösterildiği gibi).

1-Tüketilebilir Elektrot; 2-Cüruf Havuzu; 3-Metal Eriyik Havuzu; 4-Metal Külçe;

1-3 Külçe Modu Kristalleştirici;

4-5 Kayar Tip Kristalizatör; 5-Kristalizatör; 6-Alt Su Kutusu

6-7 Ayrılabilir Tip; 8-Mobil Tip

4.1.2 Elektrik Ark Ergitme İşleminin Temel Prensipleri

(1) Yeniden eritmenin temel prensibi

Elektrik ark ergitme işlemi sırasında akım sarf elektrodu, cüruf, metal eriyik havuzu, katılaşmış metal külçe ve alt su kutusundan geçer ve son olarak kısa devre, transformatör vb. üzerinden akarak bir döngü oluşturur (bkz. Şekil 4-6). İki kutuplu bir seri elektrik ark ocağı için, akım sarf elektrotlarından birinden cürufa doğru akar (akımın küçük bir kısmı da metal eriyik havuzundan geçer ve ardından cürufa geri döner), ardından diğer sarf elektrotundan geçer ve son olarak bir döngü oluşturmak için transformatöre geri döner.

Elektrik arkıyla yeniden eritme işlemi, bir cüruf havuzunun oluşumunu, sarf elektrodunun eritilmesini, yeniden eritilen metalin katılaştırılmasını ve yeniden eritilen külçenin onarılmasını ve büzülmesini içerir ve bunların tümü sürekli bir çalışma prosedüründe gerçekleştirilir.

Akım cüruftan geçtiğinde, cürufun yüksek direnci nedeniyle, cüruf havuzunda güçlü Joule ısınması oluşur. Birim zamanda cüruf havuzunda çökelen Q ısısı aşağıdaki gibi ifade edilir:

Q = I2R (4-1)

Burada: Q - Birim zamanda üretilen Joule ısısı, J/s;

I - elektriksel olarak iletken cürufun akım yoğunluğu, A;

R - erime sıcaklığında cüruf havuzunun direnci, Ω.

Sarf elektrodu cüruf tabakasına yerleştirilirken, sarf elektrodunun yerleştirme kısmı cürufun yüksek sıcaklığı tarafından ısıtılır ve kendi erime noktasını aşar. Sonuç olarak, elektrot ucunun yüzey tabakası erimeye başlar ve elektrot ucunun üst kısmına yapışan ince bir sıvı metal tabakası oluşturur. Aynı zamanda, yerçekimi g, elektromanyetik kuvvet R ve cüruf havuzu hareketinin ovma kuvveti F etkisi altında, elektrot ucunun yüzeyi boyunca aşağı doğru akar ve erimiş damlacıklar oluşturmak için elektrotun orta kısmında yoğunlaşır. Yerçekimi erimiş damlacıkların aşağıya doğru düşmesine neden olurken, cüruf ve erimiş damlacıklar arasındaki ara yüzey gerilimi δ erimiş damlacıkların düşmesini engeller (bkz. Şekil 4-7).

Sarf elektrodunun eritilmesi ve yeniden eritme işlemi sırasında metal damlacıklarının geçişi aşağıdaki üç aşamaya ayrılabilir:

1) Sarf malzemesi elektrodunun ucunda sıvı metal film oluşur;

2) Erimiş damlacıklar halinde toplanmış ve cüruf tabakası yoluyla metal eriyik havuzuna geçmiştir;

3) Metal eriyik havuzunun yüzeyine girmiştir.

1 - cüruf havuzu; 2 - erimiş sıvı tabaka; 3 - metal eriyik havuzu; 4 - cüruf kabuğu; 5 - elektrikli cüruf külçesi; 6 - kristalleştirici;

7 - alt su kutusu; 8 - transformatör; 9 - kısa devre; 10 - tutucu; 11 - sarf elektrodu

Genel ergitme yöntemleri ile karşılaştırıldığında, elektrik ark ergitme prosesi, cüruf havuzunun oluşumu, sarf elektrodunun ergitilmesi, ergitilmiş metalin katılaştırılması ve ergitilmiş külçenin onarımı ve büzülmesi dahil olmak üzere ergitme prosesinin tamamının sürekli bir çalışma prosedürü içinde gerçekleştirilmesi bakımından farklılık gösterir. Bu nedenle bir dizi avantaja sahiptir.

(1) Yeniden eritilen metal, cüruf tarafından etkili bir şekilde rafine edilebilir.

(2) Metal külçenin kristalleşme koşullarını iyileştirmek ve metalin verimini artırmak.

(3) Ekipman basittir, üretim maliyeti düşüktür ve operasyonda ustalaşmak kolaydır.

(4) Birçok ürün çeşidi ve geniş uygulama aralığı vardır.

(5) Elektrik ark ergitme işleminin de büyük bir avantajı vardır; yuvarlak, kare, dikdörtgen gibi farklı kesitlere sahip metal külçeler ve genişlik/uzunluk oranlarına sahip metal külçeler üretebilir. Ayrıca içi boş boru boşlukları, haddehane kütükleri, yüksek basınçlı kaplar, büyük yüksek basınç valfleri ve krank milleri gibi farklı şekillerde içi boş borular ve dökümler de üretebilir.

Bununla birlikte, elektrik arkıyla yeniden ergitmenin düşük verimlilik, yüksek elektrik tüketimi, zayıf gaz giderme etkisi, yüksek Ti ve Al elementlerine sahip çelikleri yeniden ergitirken kimyasal bileşimi doğru bir şekilde kontrol etmenin zorluğu ve genel ergitme yöntemlerine kıyasla daha yüksek üretim maliyetleri gibi bazı dezavantajları vardır.

4.3.1 Elektrik Ark Ergitme için Hammaddeler

(1) Sarf Malzemesi Elektrot

Elektrik ark ergitme işleminde kullanılan sarf elektrodu genellikle bir ark ocağı veya indüksiyon ocağı tarafından ergitilen ve haddeleme veya dövme işleminden sonra metal çubuk haline getirilen bir metal külçedir. Enine kesiti dairesel, kare veya dikdörtgen olabilir ve çeşitliliği yeniden eritme işleminden sonra bitmiş ürünle aynı olmalıdır. Yeniden eritme işlemi sırasında kolayca oksitlenebilen elementlerin oksitlenmesini ve yanmasını önlemek için, özellikle Al, Ti, B ve diğer elementleri içeren çelikleri ve alaşımları yeniden eritirken, sarf elektrodunun yüzeyinin pas ve oksit kabuğundan arındırılmış olması gerekir. Yeniden eritme işlemi sırasında, yanabilen kolay oksitlenebilir elementler (Ti, Al, vb. gibi) dışında, diğer elementler temelde değişmez. Kolay oksitlenebilen bu elementler için, yeniden eritme işlemi sırasında yanma miktarına göre sarf elektrodu hazırlanırken belirli bir aralıkta kontrol edilmelidir. Yeniden eritme işlemi sırasında sarf elektrodunun eksantrikliğini önlemek için, mümkün olduğunca düz olması gerekir. bükülme yarıçapı metre başına 6 mm'yi geçmemelidir.

(2) Külçe koruma plakası

Yeniden eritme işleminin başlangıcında, alt su kutusunun yanmasını önlemek için, kristalleştiricinin altına ve alt su kutusunun üzerine külçe koruma plakası adı verilen bir metal plaka yerleştirilebilir. Külçe koruma plakası, sarf elektrodu ile aynı malzemeden yapılır. Külçe koruma plakasının yüzeyinde oksit kabuğu ve pas olmamalı ve alt su kutusunun yüzeyi ile yakın temas sağlamak ve iyi iletken etki elde etmek için çok düz olmalıdır. Külçe koruma plakasının kalınlığı genellikle 12-18 mm olarak seçilir.

(3) Ateşleme cürufu malzemesi

Hepimizin bildiği gibi, elektrik ark ergitme sırasında erimiş cürufun belirli bir iletkenliği vardır. Cüruf malzemesi katı olduğunda, iletkenliği zayıftır ve ısıyı iletmek ve doğrudan bir cüruf havuzu oluşturmak için kullanılamaz. Ateşleme cürufu malzemesi olarak katı cüruf kullanılıyorsa, katı halde yeterli iletkenliğe sahip bir cüruf bulunmalıdır. Uygulamada, katı cürufun belirli bir miktarda TiO içerdiğinde2bu gereksinimi karşılayabilir. Bu nedenle, önemli bir süre boyunca, TiO içeren katı cüruf2 elektrik ark ergitme için ateşleme cürufu malzemesi olarak kullanılmıştır.

(4) Yeniden eritme cüruf malzemesi

Cüruf, elektrik ark ergitme prosesinde önemli bir rol oynar. Yaygın olarak kullanılan cüruf sistemleri esas olarak floritten (CaF2), alümina (Al2O3), kireç (CaO) ve magnezya (MgO), vb. (bkz. Tablo 4-1).

4.3.2 Elektrik Arklı Yeniden Ergitme için Proses Parametrelerinin Seçimi

(1) Elektrikli cüruf külçesinin boyutu

Külçenin ağırlığı ve boyutu arasındaki ilişki Denklem 4-2'ye uygundur.

G milinin ağırlığı, t; D milinin çapı, cm; h milinin yüksekliği, cm; γ-erimiş metalin özgül ağırlığı, g/cm3.

Tablo 4-1: Yaygın cüruf sistemleri ve sıvı haldeki yoğunlukları ile erime noktaları.

| Cüruf sisteminin yüzde olarak bileşimi (%). | Santimetre küp başına gram cinsinden cüruf yoğunluğu (g/cm3) | Santigrat derece cinsinden erime noktası (℃). | |||

| CaF2 | CaO | A12O3 | 1450℃ | 1650℃ | – |

| 100 | – | – | 2.52 | 2.42 | – |

| 90 | 10 | – | 2.57 | – | 1390~1410 |

| 80 | 20 | – | 2.63 | 2.50 | 1200~1220 |

| 70 | 30 | – | 2.66 | – | – |

| 60 | 40 | – | 2.69 | – | – |

| 70 | – | 30 | 2.88 | 2.80 | 1320~1340 |

| 80 | 10 | 10 | 2.69 | – | |

| 60 | 20 | 20 | 2.90 | – | 1240~1260 |

(2) Kristalleştirici ve kendi kendini tüketen elektrot boyutları

Kristalleştiricinin D çapı aşağıdaki formülle belirlenir:

Burada D, kristalleştiricinin milimetre (mm) cinsinden ortalama çapıdır; D_pro, ürünün milimetre (mm) cinsinden çapıdır; M, işlenmemiş parça için işleme payıdır (ingotlar için M=0; dökümler için M=10-15mm); δ%, ingotun büzülmesidir (genellikle 3±0,5%).

Kristalleştiricinin H yüksekliği aşağıdaki formülle belirlenir:

D 300 mm'den büyükse, H alt sınır olarak alınmalıdır.

Kendi kendini tüketen elektrot d_kutbunun çapı, kristalleştiricinin D çapına bağlı olan aşağıdaki ampirik formülle belirlenebilir:

Burada K, genellikle 0,4-0,6 arasında seçilen dolum oranıdır; d_pole, milimetre (mm) cinsinden kendi kendini tüketen elektrotun çapıdır; D, milimetre (mm) cinsinden kristalleştiricinin çapıdır.