Punta kaynağı üretimde çok önemli bir tekniktir, ancak bu konuda gerçekten ne kadar bilginiz var? Bu blog yazısında punta kaynağının inceliklerini derinlemesine inceleyerek çalışma prensiplerini, temel aşamalarını ve kaynak kalitesini etkileyen kritik faktörleri keşfediyoruz. İster mühendis olun ister sadece meraklı, bu temel birleştirme yönteminin arkasındaki sırları çözmek için bu büyüleyici yolculukta bize katılın.

Punta kaynağının çalışma prensibi akımın termal etkisine dayanır. Punta kaynağında, kaynak yapılacak iki iş parçası önce bir kaynak kelepçesi veya kaynak tabancası silindirinin etkisi altında üst ve alt elektrotlar tarafından sıkıştırılır.

Daha sonra, bir kaynak akımı (genellikle birkaç bin ila on binlerce amper arasında değişen) kaynak noktasındaki metali Joule Yasası, Q=0.24I²Rt'ye göre eritir. kaynak sıcaklığı ulaşıldığında akım kesilir. Elektrotun basıncı altında, erimiş metal soğur ve bir kaynak külçesi oluşturmak üzere kristalleşir.

Nokta kaynağı çoğunlukla ince levha kaynağı için kullanılır ve bağlantı stilleri genellikle bindirmeli bağlantıları ve flanşlı bağlantıları benimser.

Birçok punta kaynağı türü vardır. Montaj atölyemizde temel olarak iki tür kullanıyoruz: çift taraflı tek nokta ve tek taraflı çift nokta.

Çift taraflı tek nokta

Çift taraflı tek nokta, nokta kaynağının en yaygın kullanılan şeklidir. Örnekler arasında asma punta kaynak maki̇neleri̇ ve koltuk punta kaynakçıları. Karakteristik özelliği, bir seferde sadece bir noktanın kaynaklanabilmesidir.

Tek taraflı çift nokta

Tek taraflı çift nokta esas olarak iş parçasının aynı yüzeyine uygulanır ve diğer tarafta mükemmel iletkenliğe sahip büyük bir bakır iletken plaka (blok) parçası bulunur.

Kaynak transformatörünün sekonder telinin iki ucu elektrotlara bağlanır ve iş parçası elektrot ile bakır ped arasına bastırılır.

Bu nedenle, birden fazla punta kaynak makinesi elektrot bloğu monte edilirken elektrot bloğunu elektrik bloğu desteğinden ayırmak için yalıtım malzemeleri kullanılmalıdır. Bakım sırasında, kaynak sırasında şantı önlemek için orijinal yalıtım pedi takılmalıdır.

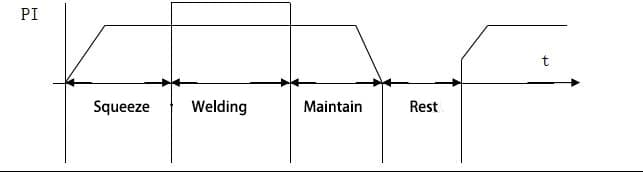

Her bir nokta kaynak süreci dört aşamadan geçmelidir: sıkma, kaynak, tutma ve dinlenme. Her aşama belirli bir süre devam eder, özellikle sıkma süresi tsıkmak, kaynak süresi tkaynak, bekleme süresi ttutunve dinlenme süresi tdinlenme. Bu dört işlem nokta kaynağının kalitesi için vazgeçilmezdir. Diyagramda gösterildiği gibi:

(1) Sıkıştırın:

Sıkıştırma süresi, elektrodun iş parçasına basınç uygulamaya başlamasından elektriklenmenin başlamasına kadar geçen süreyi ifade eder. Bu süre zarfında elektrot, iş parçaları arasında yakın temas sağlamak için kaynak için gerekli basıncı uygulamalıdır.

Sıkıştırma süresi çok kısaysa ve iki iş parçası yakın temas halinde olmadan önce elektriklenme başlarsa, yüksek temas direnci punta kaynağı sırasında yanmaya neden olabilir.

(2) Kaynak:

Kaynak süresi, nokta kaynağı işlemi sırasında elektrotun temas süresini ifade eder ve işlemde çok önemli bir adımdır. Kaynak sırasında, elektrottan geçen akım iş parçasına akar ve kaynak noktasında yoğun dirençli ısı üretir.

Isının odak noktasındaki metal önce erir ve erimiş metal henüz erimemiş metal ve plastik haldeki metal halka ile çevrelenerek erimiş metalin dışarı dökülmesi engellenir.

Zaman ilerledikçe erimiş çekirdek genişler. Kaynak sırasında ısıtma hızı çok hızlıdır ve düşük karbonlu malzemenin çekirdek sıcaklığı çelik punta kaynağı 0,06 ila 0,1 saniye içinde 1800°C'nin üzerine (metalin erime noktasını 200-300 derece aşarak) ulaşabilir. Bazen, akım çok yüksek olduğunda veya kaynak süresi çok uzun olduğunda, elektrotun basıncı altında sıçrama meydana gelebilir.

Genel olarak, az miktarda sıçrama kabul edilebilir, ancak aşırı sıçrama kaynak kalitesini etkileyebilir ve derin çukurlar oluşturabilir. Tipik olarak, göçük derinliği parça kalınlığının 20%'sini geçmemelidir.

(3) Bakım:

Bakım süresi, elektriğin kesilmesinden elektrotun kaldırılmasına kadar geçen süreyi ifade eder; bu süre zarfında plastik halka içindeki sıvı metal basınç altında kristalleşerek kaynak çekirdeğini oluşturur.

Kaynak çekirdeğindeki sıvı metal kristalleşmeden ve elektrot kalkmadan önce kaynak akımı kesilirse, kaynak çekirdeği metali kapalı plastik halka içinde katılaşacak ve yetersiz hacim ikmali nedeniyle büzülmeye veya gözenekli yapılara neden olacaktır.

Açıkçası, büzülme veya gözenekli yapılara sahip bir kaynak çekirdeğinin mukavemeti çok düşüktür, bu nedenle bakım süresi vazgeçilmezdir.

Bu, kaynak çekirdeğinin basınç altında kristalleşmesini ve yoğun bir yapıya sahip olmasını sağlar. 1-1,5 mm kalınlığındaki düşük karbonlu çelik saclar için bakım süresi 0,1-0,2 saniye iken, 8-10 mm kalınlığındaki düşük karbonlu çeliğin kaynağı için kaynak çekirdeğinin tam kristalleşmesi yaklaşık 1,5-2,5 saniye gerektirir.

Bu nedenle bakım süresi bu değerden az olmamalıdır. Ancak, aşırı uzun bakım süreleri de arzu edilen bir durum değildir.

(4) Dinlenme:

Dinlenme süresi, elektrodun iş parçasından kaldırılmasından bir sonraki döngüde basınç uygulamasının başlamasına kadar geçen süreyi ifade eder. İş parçası hareketi, konumlandırma ve kaynak makinesinin mekanik eylemleri için zaman gereksinimlerini karşıladığı sürece, bu süre ne kadar kısa olursa, daha yüksek verimlilikle sonuçlandığı için o kadar iyidir.

Yukarıda bahsedilen punta kaynağı döngüsü en temel olanıdır ve herhangi bir metal veya alaşımın punta kaynağı için vazgeçilmezdir.

Punta kaynağının ısı kaynağı, kaynak yapılan metalden akım geçtiğinde oluşan direnç ısısıdır.

Bu nedenle, punta kaynağı sırasındaki direnç ve dağılımı, punta kaynağının kalitesini etkileyen kritik faktörlerdir. Punta kaynağı sırasındaki R direnci, elektrot ile iş parçası arasındaki R kutup temas direncini, iş parçasının R parça etkin direncini ve iş parçaları arasındaki R dokunma temas direncini içerir.

İlişki şöyledir: R = 2Rkutup + RDokunmak + 2Rparçanokta kaynağı sırasında üretilen direnç ısısıdır: Q = 0,24I2(2Rkutup + 2RDokunmak + 2Rparça)t.

Nokta kaynağı işlemi sırasında, iş parçası ısıtıldıkça ve sıcaklık kademeli olarak yükseldikçe, hem iş parçasının doğal direncinin hem de temas direncinin yanı sıra kaynak akımının da önemli değişiklikler göstermesi dikkat çekicidir.

Bu nedenle, Joule'ün birinci yasasını kullanarak nokta kaynağı sırasında üretilen direnç ısısını doğru bir şekilde hesaplamak zordur. Aşağıda punta kaynağı ile ilgili üç temel direnç verilmiştir.

Temas direnci elektrot basıncı, malzemenin özellikleri ve parçaların yüzey durumu ile ilgilidir. Elektrot basıncı arttıkça, kaynak iş parçasının yüzeyindeki çıkıntılar ezilerek temas noktalarının sayısı ve alanı artar, böylece temas direnci azalır.

Nokta kaynağında, kaynak makinesi kapasitesi küçük olduğunda, bazen nokta kaynağı sırasında ısıyı düzenlemek ve kaynak kalitesini artırmak için elektrot basıncı değiştirilerek temas direnci ayarlanır.

Benzer şekilde, malzeme daha yumuşaksa, kırma mukavemeti daha düşüktür. Bu nedenle, aynı basınç altında temas yüzeyi artarak temas direncini azaltır. Oksitler ve kir, özellikle de düşük iletkenlikli oksitler, temas yüzeyinde mevcut olduğunda kaynak yüzeyiAkım geçişini önemli ölçüde engeller ve temas direncini artırır.

Temas direnci aynı zamanda sıcaklığa da bağlıdır. Kaynak ısıtma işlemi sırasında, iş parçasının sıcaklığı kademeli olarak yükseldikçe, temas noktalarının ezilme mukavemeti azalır, temas alanı hızla artar ve temas direnci büyük ölçüde azalır. Çelik parçanın sıcaklığı 600°C'ye yaklaştığında, temas direnci neredeyse kaybolur.

Elektrot ve iş parçası arasındaki temas direnci genellikle iş parçaları arasındaki temas direncinin yaklaşık yarısıdır, yani Rkutup = 0.5RDokunmak. Bu direnç nokta kaynağı için zararlıdır; ne kadar küçük olursa o kadar iyidir.

Bu direnç çok yüksekse, elektrot ile iş parçası arasındaki temas noktasındaki sıcaklık aşırı hale gelir ve yüzey sıçramasına veya yanmaya neden olur. Ayrıca, elektrot iş parçası ile kolayca kaynak yapabilir, elektrodu ciddi şekilde aşındırabilir ve nokta kaynağında zorluklar yaratabilir.

İş parçası yüzeyindeki yağ lekeleri, kirlilikler ve pas bu olumsuz etkilere yol açabilir. Ayrıca, elektrot demir malzemeler taşıdığında, kaynaktan önce iyice temizlenmelidir.

Nokta kaynağı sırasında, kaynak çekirdeğini oluşturmak için gereken ısı çoğunlukla iş parçasının iç direnci tarafından üretilir ve kaynak çekirdeği için gereken ısının 90%'den fazlasını oluşturur.

İş parçasının etkin iç direnci R parçası, parçanın kalınlığı, elektrot ve iş parçası arasındaki temas yüzeyinin çapı D ve aşağıdaki denklemle temsil edilebilen kaynaklı iş parçası malzemesinin direnç katsayısı ile ilgilidir:

Rparça = Kxδ⁄D²ΧP

Nerede?

Punta kaynağı sırasında, iş parçası direnci ve temas direncinden geçen akım tarafından üretilen toplam ısı Q iki ana bölüme ayrılabilir. Q'nun bir kısmı kaynak yerinde ve bitişik bölgelerinde tüketilir ve metalin bu kısmını kaynak sıcaklığına kadar ısıtarak kaynak yapılmasını sağlar.

Isının bu kısmı kaynağın gerçekleştirilmesi için yararlıdır ve biz buna etkin ısı Q etkisi diyoruz. Isının diğer kısmı, kaynak yerinin etrafındaki soğuk metalin Q1 ısısını, elektrot ve soğutma suyu tarafından alınan Q2 ısısını ve çevredeki havaya yayılan Q3 ısısını telafi etmek için kullanılır.

Isının bu kısmı kaynak yapılan metali ısıtmak için kullanılmaz ve kaynak çekirdeğinin termal oluşumu için işe yaramaz. Bu bir ısı israfıdır ve bu nedenle yararsız ısı veya kayıp ısı olarak adlandırılır. Şekilde gösterildiği gibi:

Yukarıdaki ilişki bir denge denklemi kullanılarak ifade edilebilir:

Q = Qetkili + Qkayıp = Q1 + Q2 + Q3 + Qetkili

Etkin ısının boyutu, kaynak alanının veya metalin hacmine, sıcaklığına ve termal fiziksel özelliklerine bağlıdır. Kaynak bölgesinin hacmi metal malzeme kaynak alanında sabittir, ısıtma süresi ile bir ilişkisi yoktur. Ancak, ısı kaybı Qkayıp ısıtma süresinin uzunluğu ile ilişkilidir, süre uzadıkça Qkayıp.

Qetkili kaynak alanındaki metalin hacmi, sıcaklığı ve termal fiziksel özellikleri ile yakından ilgilidir. İş parçası ne kadar kalınsa, kaynak alanındaki metalin hacmi o kadar büyük olur, dolayısıyla punta kaynağı sırasında daha fazla ısıya ihtiyaç duyulur.

Qkayıp metalin hacmi, metal malzemenin termal fiziksel özellikleri ve çevredeki ortamın sıcaklığı ile de ilgilidir.

Kaynak iş parçasının boyutu daha büyük olduğunda, metalin ısıl iletkenliği daha iyidir, çevredeki ortamın sıcaklığı daha düşüktür ve kaynak süresi daha uzundur, o zaman Qkayıp da daha fazladır. Bu, iyi termal iletkenliğe sahip bazı renkli metallerin nokta kaynağının düşük karbonlu çelikten daha zor olduğu anlamına gelir.

Ayrıca, Qkayıp zamanla artar, bu nedenle kaynak sırasında, kaynak makinesinin gücünün kaynak kalitesini sağlamak için yeterli olduğu varsayımı altında, daha kısa kaynak süreleri ve daha büyük kaynak akımları kullanmaya çalışın.

Kaynak alanının ısıtma sıcaklığı ile ısıtma süresi arasındaki ilişki, kaynak makinesi ne kadar güçlü olursa olsun, ısıtma süresi arttıkça, kaynak alanının başlangıcındaki sıcaklık hızla yükselir ve sonunda sabit bir değere eğilim gösterir.

Bunun nedeni, ısıtma süresi uzadıkça, elektrot tarafından salınan ısı artmasına rağmen, çevredeki soğuk metale, elektroda iletilen ısı ve çevredeki ortama kaybedilen ısının da artmasıdır.

Son olarak, birim zamanda direnç tarafından salınan ısı ve ısı kaybı eşitlenerek dengeli bir duruma ulaşır, böylece çalışma sıcaklığı da sabit bir değere ulaşır.

Bu nedenle, yüksek kaliteli kaynak noktaları elde etmek için, kaynak süresini elde etmek için termal verimliliği azaltmak için kaynak süresini uzatma yöntemini sonsuza kadar kullanamazsınız, iş parçası üzerinde kaynak yapılacak alanın sıcaklığı asla kaynak sıcaklığına ulaşmayacaktır.

Nokta kaynağı spesifikasyonu, nokta kaynağı işlemi sırasında iyi bir kaynak kalitesi sağlamak için kaynak kalitesiyle yakından ilgili parametreler aralığını içerir. Nokta kaynağı sırasında ana proses parametresi özellikleri arasında kaynak akımı, kaynak süresi, elektrot basıncı ve elektrot çalışma yüzeyi çapı bulunur.

Punta kaynağı parametrelerinin spesifikasyonu, punta kaynağının kalitesi ile çok önemli bir ilişkiye sahiptir. Bu nedenle, punta kaynağının özellikleri arasındaki ilişkiyi dikkatlice analiz etmek gerekir. kaynak parametreleri ve nokta kaynağının kalitesi.

Punta kaynağı sırasında, kaynak alanındaki direnç tarafından üretilen ısıdır:

Q=0,24I_weld²-R-tkaynak (cal)

Nerede?

Punta kaynağı sırasında, eğer elektrot basıncı PkutupElektrot ve iş parçası arasındaki temas yüzeyinin çapı, iş parçasının malzemesi, kalınlığı ve yüzey kalitesi değişmeden kalırsa, R direnci temelde değişmez. Yukarıdaki denklemden direnç tarafından üretilen ısı, akım I ile ilişkilidirkaynak ve zaman tkaynak. Kaynak akımı ve kaynak süresi arttıkça, kaynak bölgesinde giderek daha fazla ısı üretilir, özellikle akımın etkisi daha büyüktür.

Nokta kaynağı sırasında, oluşan kaynak çekirdeğinin boyutu direnç tarafından salınan ısı ile ilişkilidir, bu nedenle Ikaynak ve tkaynak nokta kaynağı sırasında noktanın mukavemetini doğrudan etkiler. Grafikte gösterilen eğri kalınlığı temsil eder

Milimetre cinsinden düşük karbonlu çelik saclar nokta kaynağı yapıldığında, kaynak noktasının çekme mukavemeti (PB) ile kaynak süresi (t) arasında bir ilişki vardır. Şekilde gösterildiği gibi, kaynak noktası mukavemeti (PB) başlangıçta kaynak süresi ile hızla artar, daha sonra yavaşlar ve son olarak kaynak süresi çok uzunsa azalır.

Şekil 2, Şekil 1'deki A, B, C, D noktalarındaki kaynak nugget kalitesinin kesit görünümünü göstermektedir. Kaynak süresi çok kısa olduğunda, Şekil 1'deki A noktasına eşdeğer olarak, direnç tarafından salınan ısı çekirdek metali eritmek için çok azdır.

Bu nedenle, kaynak alanındaki metalin sadece küçük bir kısmı elektrotların etkisi altında plastik olarak kaynaklanır ve Şekil 2a'da gösterildiği gibi bir kaynak külçesi oluşturulamaz.

Kaynak süresi artarsa, Şekil 1'deki A ve B noktaları arasında, kaynak alanının sıcaklığı kademeli olarak artar, ancak Şekil 2b'de gösterildiği gibi kaynak için gereken sıcaklığa henüz ulaşmamıştır.

Şekil 1'deki B noktasında kaynak nugget'ı küçüktür ve güçlü değildir. Şekil 1'den, A-B doğru parçasının eğiminin nispeten büyük olduğunu görebiliriz, yani kaynak süresindeki ve diğer faktörlerdeki küçük değişiklikler kaynak kalitesinde önemli dalgalanmalara neden olur ve bu da kalitede büyük değişikliklere yol açar.

Şekil 1'deki B-C segmentinde gösterildiği gibi kaynak süresi (t) uzatıldığında, direnç tarafından salınan ısı, Şekil 1 için Şekil 2'deki C noktasında gösterildiği gibi kaynak noktasındaki sıcaklığı kademeli olarak nokta kaynağı için gereken sıcaklığa yükseltir.

Kaynak külçesi gerekli geometrik boyuta ulaşmıştır ve kaynak kalitesi en iyi seviyededir. Aynı zamanda, C noktasındaki eğri en düz olanıdır, kaynak süresindeki ve diğer faktörlerdeki küçük değişiklikler kaynak kalitesinde daha küçük değişikliklere yol açar ve en istikrarlı mukavemet ile sonuçlanır.

Bu nedenle, Şekil 1'deki C noktası genellikle nokta kaynağı için standart olarak seçilir.

Punta kaynağı işlemi sırasında, normal kaynak nugget çapı, elektrot ile iş parçası arasındaki temas yüzeyinin çapının yaklaşık 0,9 ila 1,4 katıdır. Yani:

dNugget = (0.9~1.4) delektrot

Şekil 1'deki C-D segmentinde gösterildiği gibi kaynak süresi daha da uzatılırsa, kaynak kalitesi kademeli olarak düşmeye başlar. Bunun nedeni, bir yandan ısıtma süresinin çok uzun olması ve genişleyen ısıtma alanı nedeniyle kaynak külçesine yakın bölgelerde şiddetli aşırı ısınmaya neden olmasıdır.

Öte yandan, kaynak süresi çok uzun olduğundan, erimiş çekirdek çok büyük olur ve çekirdeğin dışındaki plastik metal halka basınç altında erimiş metali tutamaz, bu da Şekil 2d'de gösterildiği gibi aşırı sıçramaya, derin girintiye, kaynak noktasının etkili kesit alanının azalmasına ve kaynak noktası mukavemetinin azalmasına neden olur.

Kaynak akımı ve kaynak noktasının kalitesi arasındaki ilişki, kaynak süresi ve kaynak noktasının kalitesi arasındaki ilişkiye benzer olduğundan, burada yeniden ifade edilmemiştir.

Elektrot çapı, elektrot ile iş parçası arasındaki temas yüzeyinin çapını ifade eder. Elektrot çapının kaynak kalitesi ile yakın bir ilişkisi vardır. Diğer proses parametreleri sabit tutulduğunda, elektrot çapı arttıkça kaynak alanı akım yoğunluğu azalır ve ısı yayılımı yoğunlaşır.

Bu, elektrot ve iş parçası arasındaki temas yüzeyini genişletir, her ikisi de kaynak noktasının oluşumu için elverişsizdir ve kaynak mukavemeti.

Punta kaynak işlemi sırasında, kaynak noktalarının sayısı arttıkça elektrotlar kaçınılmaz olarak aşınır veya yığılır. Elektrot ve iş parçası arasındaki temas yüzeyinin çapı giderek büyüdükçe, kaynak noktasının mukavemeti azalır. Bu nedenle, kaynak işlemi sırasında elektrotların sürekli bakımı gereklidir.

Normal şartlar altında, elektrot (d) ve iş parçası (ince levha) kalınlığı (δ) arasındaki temas yüzeyinin çapı aşağıdaki ilişkiye sahiptir:

Punta kaynağı sırasında elektrot basıncı, punta kaynağı proses spesifikasyonlarındaki en önemli parametrelerden biridir. Elektrot basıncının (P) büyüklüğü, kaynak metal alanının ısınma durumunu doğrudan etkiler.

Basınç (P) çok düşük olduğunda, iş parçası yüzeyinde zayıf temas olur, bu da yüksek temas direncine neden olur, bu da iş parçasını yakabilir ve bazen elektroda zarar verebilir.

Basınç (P) çok düşükse, elektrot tarafından iş parçasına uygulanan basınç, parça deformasyonunun üstesinden gelen sertlik kuvvetinden daha az olabilir, bu da iki iş parçasının kaynak noktasında temas etmesini imkansız hale getirir ve kaynak yerinde kaynak külçesi oluşamaz.

Elektrot tarafından iş parçası üzerine uygulanan kuvvet iki kısma ayrılabilir: bir kısım iş parçasının temas etmesini sağlamak için parçanın elastik deformasyonunun üstesinden gelir ve diğer kısım kaynak temas yüzeylerini birbirine bastırmak için kullanılır.

İş parçasının deformasyonunun üstesinden gelen kuvvet ve elektrot tarafından iş parçası üzerine uygulanan basınç, iş parçasının kalınlığı ile ilgilidir ve iş parçasının kalınlığı arttıkça basınç da artar.

Diğer parametrelerin değişmediği koşullarda, elektrot basıncı arttıkça, kaynak noktasının mukavemeti kademeli olarak azalır.

Çünkü elektrot basıncı arttıkça akım yoğunluğu azalır ve kaybedilen ısı miktarı artar, kaynak alanının ısıtılması zorlaşır, kaçınılmaz olarak kaynak külçesinin boyutu küçülür ve kaynak kalitesi düşer.

Elektrot basıncı artırılırken kaynak akımı artırılırsa veya kaynak noktasının mukavemetini korumak için elektrot basıncı artırılırken kaynak süresi uygun şekilde uzatılırsa, elektrot basıncı arttıkça kaynak noktasının mukavemeti giderek daha kararlı hale gelir.

Punta kaynağı sırasında şöntleme, akımın bir kısmının iş parçasının kaynak alanını atlayarak başka bir devre oluşturması anlamına gelir. Kaynak yapılmayan alandan akan akıma şönt akımı denir.

Bir kaynak noktası kaynaklanırken, iş parçası ve kaynak kolu temas halinde olduğu için akımın bir kısmı kaynak alanını atlar ve başka bir devre oluşturur. Şöntleme, kaynak alanından akan akımı azaltır, bu da kaynak noktasının yetersiz ısınmasına ve aşağıdaki gibi kalite sorunlarına neden olur zayıf kaynak.

Aynı zamanda, şönt devresinde, iş parçası ile kelepçe kolu arasındaki temas alanı "yanmaya" eğilimlidir, kaynak kelepçesini ve iş parçasını yakar.

Şöntlemenin çeşitli nedenleri vardır ve bazı durumlarda şöntleme kaynak noktasının kalitesi üzerinde önemli bir etkiye sahiptir. Bu nedenle punta kaynağında oluşması gereken şöntlenme zamanında giderilmelidir.

Nokta kaynağı sırasında bazı yaygın şöntleme olayları aşağıda verilmiştir:

Kaynak makinesi transformatörünün sekonder teli ve makine gövdesinin her ikisi de yalıtılmıştır. Bakım zamanında yapılmazsa, zayıf yalıtım veya arıza şönte neden olur ve ciddi durumlarda kaynak yapılamaz.

Örneğin, çok noktalı bir kaynak makinesinin iletken kelepçe kısmı, yalıtımlı bağlantılar, contalar vb. yalıtım performansı açısından düzenli olarak test edilmeli ve sorunlar zamanında onarılmalıdır. Genel olarak, yalıtım direnci kilovolt başına 0,5 megaohm'dan az olmamalıdır.

İki bitişik kaynak noktası arasındaki mesafe ne kadar küçükse, şönt yolunun direnci o kadar küçük ve şöntleme o kadar büyük olur.

Bu nedenle, punta kaynağı sırasında, şönt etkisini azaltmak için punta mesafesi proses gereksinimlerine göre seçilmelidir.

İş parçasının kalınlığı arttıkça, şöntleme daha şiddetli hale gelir. Bunun nedeni, iş parçası kalınlığındaki artışın şönt yolunun metal iletken kesit alanını artırması, şönt yolunun direncini azaltması ve dolayısıyla şöntlemeyi artırmasıdır.

Nokta kaynağı işlemi sırasında, bir seferde iki plaka katmanının nokta kaynağı yapılırken, bitişik kaynak noktasından şöntleme, bir seferde üç plaka katmanının nokta kaynağı yapılırken olduğundan daha küçüktür, çünkü iş parçası sayısındaki artış, iş parçasının kalınlığındaki artışa eşdeğerdir.

Ayrıca, kaynak noktasının kaynak sırası, iş parçasının yüzey durumu ve elektrot basıncının tümü nokta kaynağı sırasında şöntleme üzerinde etkilidir.

Kısacası, şönte neden olan birçok faktör vardır ve bunların punta kaynağı üzerindeki etkileri farklıdır. Bunlar arasında, ikincil devrenin temasından kaynaklanan şönt, punta kaynağının kalitesi üzerinde daha büyük bir etkiye sahiptir ve şönt oluşumunu önlemek için düzenli olarak kontrol edilmelidir.

Kaliteli kaynak Hem dıştan hem de içten kaynak noktalarında kusur olmamalıdır. Dış kaynak noktaları yuvarlak ve pürüzsüz olmalı, yanıklar, derin girintiler ve diğer çeşitli kusurlar içermemelidir.

İç kısımda, büzülme delikleri, gevşeklik veya çatlaklar gibi kusurlar içermeyen, uygun boyutta, yoğun dökümlü bir kaynak külçesi bulunmalıdır.

İş parçaları uygun şekilde temizlenmezse veya standartların seçimi uygun değilse nokta kaynağında hatalar meydana gelebilir.

Nokta kaynağındaki ana kusurlar şunlardır:

Nokta kaynağı sırasında "mercimek" şeklinde bir döküm nokta kaynağı yapısı oluşmadığında füzyon eksikliği meydana gelir. Bu hata en tehlikeli olanıdır çünkü kaynak noktasının mukavemetini önemli ölçüde azaltır. Ayrıca, bu hata genellikle dışarıdan tespit edilemez.

Kaynaşma eksikliğinin ana nedenleri, çok düşük kaynak akımı yoğunluğu veya kısa kaynak süresi nedeniyle kaynak alanının yetersiz ısınmasıdır. Kaynak alanındaki akımın azalmasının çeşitli nedenleri vardır, örneğin kaynak işlemi özelliklerinin uygun olmayan şekilde ayarlanması, ikincil devrede artan direnç, şönt varlığı veya şebeke voltajında bir düşüş.

Punta kaynağında genellikle sıçrama meydana gelir. Bir miktar sıçrama kaçınılmazdır, ancak sıçrama çok büyükse, derin girintilere neden olacaktır. Çalışma yüzeyindeki çöküntü çok derinse, kaynak külçesinin mukavemeti önemli ölçüde azalacaktır. İlk sıçrama ve son sıçrama olmak üzere iki tür sıçrama vardır.

İlk sıçrama akımın kapandığı anda meydana gelir. Bunun başlıca nedenleri çok kısa ön basınç süresi, temiz olmayan iş parçası yüzeyi veya düşük basınçtır. Son sıçrama, elektrifikasyonun sonunda meydana gelir.

Ana nedenler çok büyük kaynak akımı veya çok uzun kaynak süresidir, bu da çekirdekte elektrot basıncı altında çevreleyen plastik halka tarafından tutulamayan büyük miktarda erimiş metale yol açar ve sıvı metalin taşmasına neden olur.

Sıçramayı ortadan kaldırmanın yolu, sıçramanın nedenini bulmak ve kaynak özelliklerini uygun şekilde ayarlamak veya iş parçasının yüzey kalitesini iyileştirmektir.

Bu hatanın ana nedenleri temiz olmayan iş parçası yüzeyi, düz olmayan veya metale yapışan elektrot yüzeyi ve kaynak özelliklerinin yanlış ayarlanmasıdır.

Normal bir kaynak noktasının yüzeyindeki elektrot girintisinin derinliği, bir iş parçası kalınlığının 20%'sini geçmemelidir. Aşırı derin elektrot girintisinin ana nedenleri, kaynak noktasının aşırı ısınması, şiddetli sıçrama, çok küçük elektrot yüzey çapı ve çok büyük iş parçası montaj aralığıdır.

Çatlakların ana nedeni, alaşımlı çeliklerin kaynağında yaygın bir kusur olan ve alaşımlı çeliklerde nadiren görülen çok hızlı soğumadır. düşük karbonlu çeli̇k kaynaği.

Gevşeklik ve büzülme delikleri esas olarak çok düşük elektrot basıncından veya çok kısa tutma süresinden kaynaklanır.

Yukarıdaki kusurlar arasında, kaynaşma eksikliği, iş parçası yüzeyinin erimesi, yanma ve çok derin girintiye neden olan ciddi sıçramalar düşük karbonlu çeliğin punta kaynağında yaygındır.

Punta kaynağında kullanılan elektrotlar, iş parçasına basınç ve akım aktarmak için kullanılır. Dakikada 60'tan fazla nokta kaynağı yapabilen mevcut nokta kaynağı makinelerinde, nokta kaynağı sırasında elektrot aşınması önemlidir.

Eğer elektrot malzemesi zayıfsa veya elektrot yapısı tasarımı mantıksızsa, elektrot aşınması kullanım sırasında daha da kötüleşecek, bu da elektrot onarım süresini artıracak ve çok fazla elektrot malzemesi israfına neden olacaktır.

Bu nedenle, elektrot malzemelerinin ve elektrotların seçimi kullanımlarına göre belirlenmelidir. Düşük karbonlu çeliğin punta kaynağı için elektrot malzemesi aşağıdaki hususları karşılamalıdır:

İyi elektrik ve ısı iletkenliği. Kullandığımız krom-zirkonyum-bakır elektrot, saf bakırın 75%'sinden daha az olamaz. Çünkü elektriksel ve termal iletkenlik iyi değilse, sadece elektrotun sıcaklığı yükselip mukavemeti düşmekle kalmayacak, aynı zamanda elektrot aşınması da şiddetlenecektir. Ayrıca, bazı iş parçası metallerinin elektroda yapışmasına ve yanmaya neden olan şiddetli yapışma meydana gelebilir.

Belirli bir yüksek sıcaklık sertliğine sahiptir, özellikle 500-600°C'de hala bu sertliği koruyabilir. Yüksek sıcaklık sertliği ne kadar yüksek olursa, kaynak işlemi sırasında elektrotun yığılma olasılığı o kadar düşük olur.

Genel olarak, punta kaynağı sırasında iş parçası ile elektrot arasındaki temas noktasındaki sıcaklık, kaynak yapılan metalin erime noktasının yaklaşık yarısı kadardır. Elektrot malzemesi oda sıcaklığında yüksek sertliğe sahipse ancak yüksek sıcaklıklarda düşük sertliğe sahipse, punta kaynağı işlemi sırasında yine de yığılma eğilimi gösterir.

Nokta kaynağı sırasında elektrot ve iş parçasının temas yüzeyinin oksitlenme eğilimini azaltmak için belirli bir yüksek sıcaklık oksidasyon direncine sahiptir. Bu, kaynak kalitesinin istikrarını sağlamak için temas direncini azaltır.

Yukarıdaki üç koşul çelişkilidir. Saf bakır, krom-zirkonyum bakıra kıyasla en iyi elektriksel ve termal iletkenliğe sahiptir, ancak özellikle düşük yeniden kristalleşme sıcaklıklarında düşük sertliğe sahiptir. Bu nedenle bakır elektrot olarak kullanılamaz.

Elektrot şekli ve boyutunun elektrot performansı üzerindeki etkisi aşağıdaki gibidir:

1. Elektrot temas yüzeyinin çapı, d, genellikle iş parçasının kalınlığına göre belirlenir.

Ve elektrot koni açısı iş parçasının yapısına göre seçilebilir. Elektrot hizmet ömrü açısından bakıldığında, koni açısı ne kadar büyük olursa, ısı dağılımı o kadar iyi olur, elektrotun yığılma olasılığı o kadar az olur ve deforme olma olasılığı o kadar az olur. Genel olarak, yaklaşık 1050 uygundur.

Elektrot soğutma suyu deliğinin altından elektrotun uç yüzüne kadar olan mesafenin elektrotun performansı ile büyük bir ilişkisi vardır.

Çünkü bu mesafe ne kadar küçük olursa, elektrot o kadar iyi soğutulur, birim aşınma uzunluğu başına daha fazla kaynak noktası ve elektrot bağlama olgusu o kadar az olur. Ancak bu mesafe çok küçükse, genel olarak elektrotun ömrü azalır.

Mesafe çok uzunsa, elektrot kullanılmaya başladığında, elektrot aşınmasının birim uzunluğu başına kaynak yapılan kaynak noktası sayısı azdır ve elektroda yapışma eğilimi daha fazladır.

Genel olarak, elektrot soğutma suyu deliğinin altından elektrotun uç yüzüne kadar olan mesafe 10-15 mm'dir. Elektrot 2-3 mm'ye kadar aşındığında, elektrot aşınmasının birim uzunluğu başına kaynaklanan kaynak noktalarının sayısı büyük olmasına rağmen, sertleşme aşağıdakiler için kolayca meydana gelebilir metal malzemeler yüksek bir söndürme eğilimi ile.

2. Su çekirdeğinin ucundan elektrot soğutma suyu deliğinin altına kadar olan mesafe.

Su çekirdeğinin ucundan elektrot soğutma suyu deliğine kadar olan mesafenin elektrotun hizmet ömrü ile büyük bir ilişkisi vardır. Mesafe çok kısaysa, soğutma suyu düzgün bir şekilde akmayacak ve elektrot iyi soğumayacaktır.

Kullanım sırasında elektrot ısınmaya, yığılmaya, aşınmayı artırmaya, ciddi elektrot yapışmasına eğilimlidir, bu da elektrotun ömrünü kısaltır ve kaynak kalitesini garanti etmek zordur. Ancak çok uzun süre kalırsa, dipteki su hareket etmediğinden, elektrot soğutma suyu deliğinin dibinde "ölü su" görünecektir.

Bu nedenle, suyun bu kısmı buharlaşacak ve kaynak sırasında sıcaklığın sürekli yükselmesi nedeniyle soğutma suyunu bloke edecektir. Bu durum elektrot soğutmasını zayıflatır, kaynak kalitesini etkiler ve elektrotun ömrü azalır. Genel olarak, su çekirdeğinden elektrotun altına kadar olan mesafe 6-8 mm'dir.

3. Punta kaynak elektrodunun çalışma yüzeyinin şekli, iş parçasının şekline ve malzemenin özelliklerine göre belirlenir.

Yaygın olarak kullanılan elektrot çalışma yüzeyinin şekli özel duruma göre seçilebilir. Kullandığımız her türlü elektrot proses kartında belirtilmiştir ve kolayca değiştirilemez.

Düşük karbonlu çelik mükemmel kaynaklanabilirlik. Düşük karbonlu çeliğin proses parametreleri geniş bir aralıkta değişebilir, bu da spesifikasyonların katı olup olmadığına bakılmaksızın iyi nokta kaynağı mukavemeti ile sonuçlanır.

Tartışma aşağıdaki şekilde ayrılmıştır:

Kaynak işleminden önce, temas direncinin punta kaynağının kalitesi üzerindeki etkisini azaltmak için iş parçasının yüzeyi dikkatlice temizlenmelidir. Soğuk nokta kaynağı yaparken haddelenmiş çelik plakalarda oksit tabakası bulunmadığından, genellikle özel bir işleme gerek yoktur.

Ancak, çekme işlemi sırasında çekme yağı veya yüzey kirliliği varsa ve parçalar için yüksek yüzey kalitesi gerekiyorsa, kaynak öncesi temizlik yapılmalıdır. Yüzey paslı veya kirliyse, zayıf temas nedeniyle yanma veya zayıf kaynak gibi kalite sorunlarını önlemek için iyice temizlenmelidir.

Kaynak kalitesi sadece kullanılan kaynak yöntemi ve spesifikasyon parametreleriyle ilgili değildir, aynı zamanda parçaların işleme doğruluğu ve montaj hassasiyetiyle de önemli ölçüde bağlantılıdır. Parçaların hassasiyetinin düşük veya dengesiz olması, kaynak sırasında aşırı montaj boşluklarına ve yanmaya neden olabilir.

İnce levha yapısal parçaların punta kaynağı yapılırken, montaj boşluğu 0,5 ila 1,0 mm'yi geçmemelidir. Kalın levha kancalı parçaların veya yüksek sertliğe sahip parçaların punta kaynağı yapılırken, montaj boşluğu daha da küçük olmalı, tercihen 0,1 ila 0,2 mm'yi geçmemelidir.

Parça aralığı çok büyükse, etkili önlemler alınmalıdır; yanma veya zayıf kaynağı önlemek için kaynak yalnızca iş parçaları iyi temas ettiğinde başlamalıdır.

Elektrotun şekli, proses gereksinimlerine göre iş parçasına ve yapısına göre belirlenir ve elektrotun özellikleri ve elektrot çubuğu kolayca değiştirilmemelidir.

Kaynak işlemi sırasında, elektrotların merkez çizgilerinin çakıştığından ve elektrot kafasının şeklinin iş parçasının yapısal gereksinimlerini karşıladığından emin olmak çok önemlidir.

Ayrıca, elektrot boşluğu çok büyük veya çok küçük olmamalıdır. Herhangi bir uyumsuzluk tespit edilirse, aşırı sıçrama, yanma ve kaynak külçesinin kayması gibi kalite kusurlarını önlemek için zamanında değiştirme ve ayarlama yapılmalıdır.

Punta kaynak işlemi sırasında, elektrotlar genellikle aşınır ve elektrotun iş parçası ile temas yüzeyinin çapının kademeli olarak artmasına neden olur. Çaptaki artış, işlem spesifikasyonu kaynak külçesi çapının 20%'sini aşmamalıdır ve aşarsa, zamanında onarım gereklidir.

İş parçası yüzeyi temiz değilse veya elektrot basıncı çok düşükse veya montaj zayıfsa, iş parçasının yanmasına neden olur, elektrot temas yüzeyi genellikle birçok demir metali eritir.

Eğelenmezse, nokta kaynağına devam edilmesi daha fazla yanmaya neden olacaktır. Bu nedenle, elektrot yüzeyinin demir metal ile yapıştığı tespit edildiğinde, kaynak yapmadan önce özel bir aletle törpülenmeli veya onarılmalıdır.

Güçlü veya zayıf özelliklerin kullanılmasına bakılmaksızın, düşük karbonlu çelik ile iyi nokta kaynağı kalitesi elde edilebilir.

Güçlü spesifikasyonların kullanılması verimliliği önemli ölçüde artırabilir, güç tüketimini azaltabilir ve kaynak nugget deformasyonunu en aza indirebilir. Güçlü spesifikasyon kaynağı daha yüksek kaynak makinesi gücü gerektirir, bu nedenle genellikle büyük ölçekli üretimde kullanılır. Zayıf spesifikasyonlar, daha düşük güce sahip kaynak makinelerinde punta kaynağı için kullanılabilir.

Bununla birlikte, zayıf özelliklerde daha uzun kaynak süresi nedeniyle, sadece üretim oranı düşük olmakla kalmaz, aynı zamanda güç tüketimi daha yüksektir ve kaynak deformasyonu da daha fazladır. Bu nedenle, kaynak makinesinin gücü yeterli olduğu sürece, mümkün olduğunca daha büyük spesifikasyon kaynağı benimsenmelidir.

Aşağıda, özel koşullara göre seçilebilecek güçlü spesifikasyonlar kullanılarak 0,5 mm ila 2,0 mm kalınlığa sahip düşük karbonlu çelik bileşenlerin nokta kaynağı için spesifikasyon parametreleri verilmiştir.

| Sac Kalınlığı (mm) | Elektrot Çapı (mm) | Elektrot Basıncı (kg) | Kaynak Süresi (s) | Kaynak Akımı (A) | Güç (Kilovolt-amper) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

İş parçaları arasındaki kalınlık farkı üç kat içinde olduğunda, nokta kaynağı zor değildir. Şu anda, kaynak spesifikasyon parametreleri esas olarak iş parçası tarafından belirlenir ve kaynak akımı artırılabilir veya kaynak süresi uygun şekilde uzatılabilir.

İki parça arasındaki kalınlık farkı çok büyük olduğunda, özel bir önlem alınmazsa, iki iş parçasının kalınlık toplamının merkezine yakın bir yerde külçe oluşacak ve iş parçaları birbirine kaynaklanamayacaktır.

İnce plaka ile temas eden elektrot çapı azaltılır ve kalın plaka ile temas eden elektrot çapı artırılırsa, kalın plaka ince plakadan daha iyi ısı dağılımına sahiptir, bu nedenle külçe ince plaka tarafına doğru kayar ve tam olarak iki plaka arasındaki temas kısmında olur, böylece parçalar birbirine kaynaklanır.

Üç katmanlı plakaların punta kaynağı yapılırken, spesifikasyon parametreleri aşağıdaki ilkelere göre belirlenebilir:

① Kalın bir parçanın her iki tarafında iki ince plaka olduğunda, spesifikasyon ince plaka tarafından belirlenebilirken, kaynak akımı uygun şekilde artırılabilir veya kaynak süresi uzatılabilir.

② İki kalın parça arasında ince bir plaka olduğunda, spesifikasyon kalın parçaya göre seçilebilir ve bir miktar kaynak akımı azaltılabilir.

Düşük karbonlu punta kaynağı çelik levha kalınlığı 5 mm'den fazla olan (tek bir parçaya atıfta bulunarak) nispeten zordur. Bunun nedenleri şunlardır:

① İş parçası ne kadar kalınsa, sertlik o kadar fazla olur, dolayısıyla gereken elektrot basıncı da o kadar fazla olur.

② Kalın çelik plakalar genellikle sıcak haddelenir ve yüzeyinde temizlenmesi zor olan kalın siyah oksit bir kabuk bulunur.

③ Yüksek elektrot basıncı ve uzun kaynak süresi nedeniyle, elektrot aşınması ve tüketimi oldukça fazladır.

④ Büyük şöntleme.

⑤ Büyük kaynak makinesi gücüne ihtiyaç vardır. En belirgin sorunlar, kaynak makinesinin yüksek gücü ve büyük elektrot tüketimidir. Genel olarak, kalınlığı 5 mm'den fazla olan düşük karbonlu çelik plakaların nokta kaynağı için 200KVA'dan daha fazla bir güç gereklidir ve sağlanan elektrot basıncı ve akımı çok büyüktür.

Nokta kaynağı için normal nokta kaynağı döngüsü (bir kez elektriklendirilmiş) kullanılırsa kalın çelik kaynağı plakalarda, elektrot uzun elektriklenme süresi nedeniyle yüksek sıcaklık ve basınç altında hızla aşınacak ve kaynağı zorlaştıracaktır.

Elektrot aşınmasını azaltmak için, darbeli punta kaynağı döngüsünü benimseyebiliriz, yani kaynak sırasında sürekli elektriklendirme değil, elektriklendirme - kapatma - elektriklendirme - kapatma şeklinde çok darbeli bir punta kaynağı döngüsü kullanabiliriz.

Bu, elektrotun güç boşluğu süresi boyunca soğumasını sağlayarak elektrot tüketimini büyük ölçüde azaltır. Darbe elektrifikasyonlarının sayısı, elektrifikasyon süresinin uzunluğu ve boşluk süresi iş parçasının kalınlığına bağlıdır.

Projeksiyon kaynağı punta kaynağının bir çeşididir ve kaynak özellikleri kabaca punta kaynağı ile aynıdır. Projeksiyon kaynağı genellikle ince levha kaynağı için kullanılır.

İzdüşüm kaynağının işlem özelliği, kaynak yapılacak parçalardan biri üzerinde delinmiş belirli bir geometrik boyuttaki bir veya birkaç dışbükey nokta ile iş parçasının temas noktasında kaynak elde etmektir.

Dışbükey noktalar basınç ve akıma aracılık etmede rol oynar, bu nedenle projeksiyon kaynağı elektrik tasarrufu sağlar ve daha yüksek bir üretim oranına sahiptir. Bununla birlikte, projeksiyon kaynağı, dışbükey noktaların geometrik boyutu ve basınç ve elektrifikasyonun kontrolü için daha yüksek gereksinimlere sahiptir.