Paslanmaz çeliğin mutfak eşyaları ve araba parçaları gibi günlük nesnelere nasıl dönüştüğünü hiç merak ettiniz mi? Bu makale, paslanmaz çelik soğuk şekillendirme tekniklerinin büyüleyici dünyasına dalarak bükme, haddeleme, damgalama ve daha fazlasının ardındaki sırları ortaya çıkarıyor. Ham çeliği işlevsel ve dekoratif şaheserlere dönüştüren yöntemleri keşfetmeye hazır olun!

Metal işleme genel olarak iki ana türe ayrılabilir: soğuk işleme ve sıcak işleme, her biri üretimde farklı özelliklere ve uygulamalara sahiptir.

Sıcak işleme, metallerin yeniden kristalleşme noktalarının üzerindeki sıcaklıklarda, tipik olarak mutlak erime sıcaklığının 0,6 katının üzerinde deformasyonunu ifade eder. Bu işlem sıcak haddeleme, dövme ve ekstrüzyon gibi teknikleri içerir. Yüksek sıcaklıklar malzemenin akma dayanımını azaltır ve sünekliğini artırarak nispeten düşük şekillendirme kuvvetleriyle önemli şekil değişikliklerine izin verir.

Buna karşılık soğuk işleme, metallerin yeniden kristalleşme sıcaklıklarının altında, genellikle oda sıcaklığında veya biraz yüksek sıcaklıklarda deformasyonunu içerir. Bu kategori tornalama, frezeleme, taşlama ve damgalama, çekme ve bükme gibi soğuk şekillendirme işlemleri dahil olmak üzere çok çeşitli işlemleri kapsar. Soğuk işlem genellikle iş sertleşmesi nedeniyle artan mukavemet ve sertlikle sonuçlanır, ancak sünekliğin azalması pahasına.

Soğuk işlemenin bir alt kümesi olan soğuk şekillendirme, ampirik köklerinden önemli ölçüde gelişmiştir. Deneyim hala çok önemli bir rol oynasa da, modern soğuk şekillendirme teknikleri artık proses parametrelerini optimize etmek ve malzeme davranışını tahmin etmek için gelişmiş simülasyon araçları, sonlu eleman analizi ve hassas malzeme modelleri içermektedir.

Orijinal metindeki ifadenin aksine, soğuk şekillendirme teknikleri paslanmaz çelik de dahil olmak üzere çok çeşitli metallere uygulanabilir. Ancak paslanmaz çelikler, özellikle östenitik kaliteler, daha yüksek mukavemetleri, iş sertleşme oranları ve safra eğilimleri nedeniyle benzersiz zorluklar ortaya çıkarmaktadır. Bu özellikler özel takımlar, yağlayıcılar ve proses kontrolleri gerektirmektedir.

Paslanmaz çeliğin soğuk işlenmesi, hem işlevsel hem de estetik yönlerin dikkatle değerlendirilmesini gerektirir. Paslanmaz çelik bileşenler genellikle iki amaca hizmet eder: çekici bir görünümü korurken belirli mekanik gereksinimleri karşılamak. Soğuk işleme sırasında paslanmaz çeliğin korozyon direncini ve yüzey kalitesini korumak için, iz bırakmayan aletler kullanmak, koruyucu filmler uygulamak ve sıkı işleme prosedürleri uygulamak gibi teknikler gereklidir.

Paslanmaz çelik şekillendirme sürecinde iki ana teknoloji kullanılır: soğuk haddeleme ve sıcak haddeleme. Soğuk işleme alanında, aralarından seçim yapabileceğiniz çok sayıda yöntem vardır.

Burada paslanmaz çelik için yaygın soğuk şekillendirme tekniklerinden bazılarına kısa bir genel bakış sunulmaktadır:

Soğuk bükme, paslanmaz çelik sacların ve bileşenlerin şekillendirilmesi için çok yönlü ve yaygın olarak benimsenen bir yöntemdir. İşlem tipik olarak, uzun, dar bir çalışma tablasına sahip, mekanik veya hidrolik iletim sistemlerini kullanan açık tip tek etkili bir pres kullanır.

Makinenin birincil işlevi doğrusal bileşenler üretmek olsa da, yetenekli takım tasarımcıları karmaşık ve karmaşık geometriler oluşturmak için makinenin yeteneklerinden yararlanabilir. Soğuk bükme yoluyla üretilebilecek maksimum parça uzunluğu, paslanmaz çeliğin kalitesi ve kalınlığı, pres kapasitesi ve takılan takımın boyutları dahil olmak üzere çeşitli faktörlere bağlıdır.

Örneğin, 11 metrelik, 900 tonluk soğuk bükme presi gibi yüksek kapasiteli makineler, 8.0 mm kalınlığında 9 metre uzunluğa kadar östenitik paslanmaz çelik iş parçaları üretebilmektedir. Bu, modern soğuk bükme ekipmanlarının önemli şekillendirme kabiliyetlerini göstermektedir.

Yüzey hasarını azaltmak ve paslanmaz çelik iş parçasının bütünlüğünü korumak için, soğuk bükme presleri için takımlar genellikle 12% krom içeren yüksek kromlu takım çeliğinden üretilir. Bu malzeme seçimi mükemmel aşınma direnci sunar ve şekillendirilen parçaların yüzey kalitesini korumaya yardımcı olur. Ek koruma için, özellikle çok parlak veya hassas yüzeylerle çalışırken, şekillendirme öncesinde iş parçasına koruyucu bir plastik film uygulanabilir.

Ekonomik açıdan bakıldığında, soğuk bükme presinde standart takımların kullanılması küçük ve orta ölçekli üretim çalışmaları için uygun maliyetlidir. Bununla birlikte, özel veya karmaşık şekiller gerektiğinde, özel takımlar gerekli olabilir. Bu gibi durumlarda, takım maliyetlerinin daha fazla sayıda parça üzerinde amorti edilmesine olanak tanıdığından, büyük seri üretim ekonomik açıdan daha uygun hale gelir.

Gelişmiş proses kontrolü, gelişmiş takım tasarımları ve CAD/CAM sistemleriyle entegrasyon dahil olmak üzere soğuk bükme teknolojisindeki sürekli ilerlemeler, çeşitli endüstrilerde daha fazla benimsenmesine yol açmıştır. Artık birçok şirket, mimari elemanlardan havacılık ve otomotiv uygulamaları için hassas mühendislik parçalarına kadar çok çeşitli bileşenleri verimli bir şekilde üretmek için soğuk bükme şekillendirme teknolojisinden yararlanıyor.

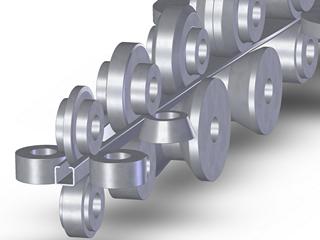

Rulo şekillendirme, paslanmaz çeliği karmaşık profillere dönüştürmek için kullanılan oldukça verimli bir sürekli üretim prosesidir. Bu yöntem, malzemeyi kademeli olarak istenen şekle deforme etmek için hassas bir şekilde tasarlanmış bir dizi silindir istasyonu kullanır, bu da onu plakalar, profiller ve özel tel formları gibi uzun, düzgün kesitli bileşenlerin üretimi için özellikle uygun hale getirir.

Proses, her silindir istasyonunun malzemeye belirli bir bükülme uyguladığı artımlı deformasyon prensibine bağlıdır. Paslanmaz çelik birbirini takip eden istasyonlardan geçerken, nihai ürün geometrisini aşamalı olarak alır. Gerekli istasyon sayısı, istenen profilin karmaşıklığına bağlı olarak önemli ölçüde değişebilir; basit şekiller için 3-4 istasyondan karmaşık tasarımlar için 36 istasyona kadar değişebilir.

İlgili yüksek kuvvetlere dayanmak ve boyutsal doğruluğu korumak için, silindirler tipik olarak D2 veya M2 gibi yüksek dereceli takım çeliklerinden imal edilir ve HRC62 veya daha yüksek bir sertlik elde etmek için ısıl işlemden geçirilir. Silindir yüzeyleri, şekillendirilmiş paslanmaz çelik bileşenler üzerinde pürüzsüz bir yüzey sağlamak ve malzeme toplanmasını en aza indirmek için hassas bir şekilde taşlanmalı ve ayna yüzeyine (tipik olarak Ra 0,1-0,2 μm) parlatılmalıdır.

Rulo şekillendirme, büyük hacimli uzun profilli parçalar üretirken en uygun maliyet etkinliğini gösterir. Modern rulo şekillendirme hatları çok çeşitli malzeme boyutlarını barındırabilir:

Rulolu şekillendirmenin çok yönlülüğü, basit düz kesitlerden sıkı toleranslara sahip karmaşık, çok bükümlü kapalı profillere kadar çok çeşitli profillerin üretilmesine olanak tanır.

Bununla birlikte, kalıp, kalıp tasarımı ve özel ekipmana yapılan önemli ilk yatırım nedeniyle, haddeli şekillendirmenin ekonomik olarak uygulanabilirliği yüksek üretim hacimlerine bağlıdır. Genel olarak, rulolu şekillendirme aylık üretim hacimleri aşıldığında uygun maliyetli hale gelir:

Rulo şekillendirilmiş paslanmaz çelik ürünlerde tutarlı kaliteyi sağlamak için birkaç temel faktör ele alınmalıdır:

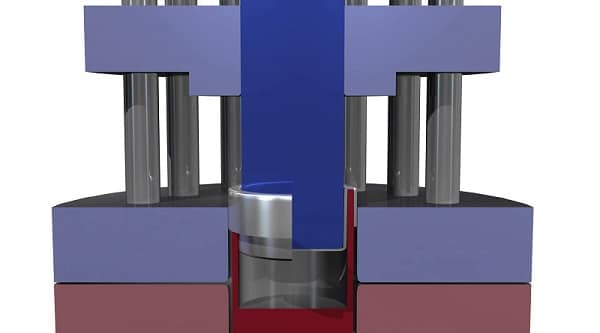

Paslanmaz çelik damgalama, karmaşık şekiller ve bileşenler oluşturmak için özel zımbalar ve kalıplar kullanan hassas bir şekillendirme işlemidir. Bu teknoloji, tencere, tava ve mutfak eşyası sapları dahil olmak üzere paslanmaz çelik mutfak eşyalarının üretiminde yaygın olarak kullanılmaktadır. İşlem, mekanik veya hidrolik zımba presleri kullanılarak gerçekleştirilebilir; hidrolik sistemler, strok boyunca tutarlı basıncı muhafaza etme kabiliyetleri nedeniyle derin çekme işlemleri için tercih edilir.

Birçok geleneksel şekillendirme tekniği paslanmaz çeliğe uygulanabilir olsa da, malzemenin benzersiz özellikleri özel hususlar gerektirir. Paslanmaz çelik tipik olarak düşük karbonlu çeliğe göre 60-70% daha fazla şekillendirme basıncı gerektirir ve bu yüksek kuvvetlere dayanabilecek sağlam pres çerçeveleri gerektirir. Bu artan basınç gereksinimi, paslanmaz çeliğin daha yüksek akma dayanımı ve iş sertleşme oranından kaynaklanmaktadır.

Paslanmaz çelik damgalamada yüzey kalitesi kritik bir konudur. Proses sırasında oluşan yüksek sürtünme katsayıları ve yüksek sıcaklıklar yüzey kusurlarına, özellikle de aşınma ve çizilmeye yol açabilir. Bu sorunları azaltmak için dikkatli kalıp tasarımı, takım için optimum malzeme seçimi ve uygun yüzey işlemleri şarttır.

Yağlama, başarılı paslanmaz çelik damgalamada çok önemli bir rol oynar. Geleneksel sabun bazlı veya emülsiyon yağlayıcılar yerine aşırı basınç (EP) katkı maddeleri içeren özel damgalama yağları veya yağlayıcıları önerilir. Bu EP katkı maddeleri sürtünmeyi azaltan ve metal-metal temasını önleyen koruyucu bir film oluşturur. Ancak, bazı EP katkı maddelerinin paslanmaz çelik yüzeylerde korozyona neden olabileceğini unutmamak önemlidir. Bu nedenle, malzemenin korozyon direncini korumak için damgalama sonrası iş parçalarının kapsamlı bir şekilde temizlenmesi ve yağdan arındırılması zorunludur.

Paslanmaz çelik bileşenler için damgalama kalıplamanın ekonomik uygulanabilirliği öncelikle yüksek hacimli üretim senaryolarında gerçekleşmektedir. Bunun nedeni, kalıp tasarımı ve imalatı için gereken önemli ilk yatırımdır. Bununla birlikte, büyük üretim çalışmaları için, süreç mükemmel tekrarlanabilirlik, yüksek üretim oranları ve maliyet etkinliği sunar.

Paslanmaz çelik damgalama süreçlerini optimize etmek için üreticiler genellikle kalıp tasarımı için gelişmiş simülasyon yazılımı kullanmakta, hat içi kalite kontrol önlemleri uygulamakta ve takım ömrünü ve ürün kalitesini artırmak için seramik kaplı kalıplar gibi yenilikçi takım malzemelerini keşfetmektedir.

Kauçuk tampon şekillendirme teknolojisinin kullanımı kalıp işleme maliyetlerini önemli ölçüde azaltır ve özellikle sac metal bileşenlerin küçük ila orta ölçekli seri üretimi için uygundur.

Bu teknik, kuvvet kalıbı (zımba) için sert ağaç veya çelik dolgulu epoksi reçine gibi uygun maliyetli malzemelerden yapılmış kalıplar ve esnek kalıp (boşluk) olarak kauçuk bir ped kullanır. Bu konfigürasyon, hızlı prototip oluşturma ve ekonomik takım değişikliklerine olanak sağlar.

Kauçuk ped, tipik olarak şekillendirme presinin kapalı yüksekliğinden yaklaşık 30% daha yükseğe uzanan katı bir blok veya lamine bir yapı olabilir. Lamine pedler dayanıklılık ve basınç dağılımında avantajlar sunar.

Şekillendirme işlemi sırasında pres kapanarak kauçuk tamponun sıkıştırılmasına ve boş sac metale (genellikle paslanmaz çelik veya alüminyum alaşımları) uyum sağlayarak onu sert kalıba doğru zorlamasına neden olur. Pres açıldığında, kauçuk ped elastik olarak orijinal şekline geri döner, parçanın kolay çıkarılmasını kolaylaştırır ve tekrar tekrar kullanılmasına izin verir.

Lastik tamponla şekillendirme pürüzsüz yüzeylere sahip sığ, düzgün parçalar üretmede mükemmel olsa da, karmaşık geometriler ve derin çekmeler oluşturmada sınırlamaları vardır. Proses genellikle derinlik/çap oranı 0,3'ten az olan parçalarla sınırlıdır ve en çok 1,5 mm'nin altındaki sac kalınlıkları için etkilidir. Bu kısıtlamalara rağmen, teknik hızlı prototipleme ve uçak panelleri, elektronik muhafazalar ve düşük takım yatırımı gerektiren diğer sac metal bileşenlerin küçük ila orta ölçekli üretim çalışmaları için değerli olmaya devam etmektedir.

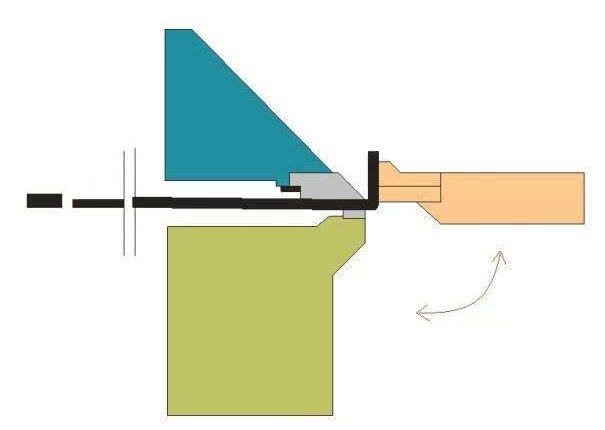

Katlama makinesi olarak da bilinen bir pres frenimanuel olarak veya CNC (Bilgisayarlı Sayısal Kontrol) sistemleri aracılığıyla çalıştırılabilen çok yönlü bir bükme makinesidir. Bu ekipman, paslanmaz çelik de dahil olmak üzere çeşitli malzemelerde hassas bükümler ve kıvrımlar oluşturmak için sac metal imalatında gereklidir.

Temel bükme işlemi, metal levhanın makinenin çalışma masasında belirli bir bükme yarıçapına sahip bir kalıba sıkıca sabitlenmesini içerir. Malzemenin çıkıntı yapan bölümü kalıbın kenarı üzerinde uzanır. Makinenin bir zımba ile donatılmış koçu, daha sonra sacı kalıba bastırmak için iner ve istenen bükümü oluşturur.

Bükme işlemi sırasında metal levha kalıp yüzeyi boyunca kayar. Malzemenin yüzey bütünlüğünü korumak için, özellikle paslanmaz çelik için, kalıp pürüzsüz, cilalı bir yüzeye sahip olmalıdır. Ayrıca, birçok imalatçı iş parçasının çizilmesini veya bozulmasını önlemek için çıkarılabilir bir plastik film uygulamak veya özel poliüretan kalıp ekleri kullanmak gibi koruyucu önlemler alır.

Modern katlama makineleri genellikle değiştirilebilir zımbalara sahip ayarlanabilir üst kiriş tertibatlarına sahiptir. Bu çok yönlülük, kutu oluşumları ve hassas oluklar dahil olmak üzere karmaşık şekillerin oluşturulmasına olanak tanır. Zımba ve kalıp arasındaki boşluk, istenen bükülme açısını elde etmek ve malzeme geri yaylanmasını hesaba katmak için hassas bir şekilde kontrol edilebilir.

Geleneksel flanş makineleri bir zamanlar büyük, basit paslanmaz çelik sac ürünleri üretmek için yaygınken, çağdaş üretimde ağırlıklı olarak gelişmiş hidrolik veya elektrikli abkant presler kullanılmaktadır. Bu makineler üstün hassasiyet, tekrarlanabilirlik ve verimlilik sunmakta, çok çeşitli malzeme kalınlıklarını ve bükme karmaşıklıklarını idare edebilmektedir. Birçoğu, üretim çalışmaları boyunca tutarlı, yüksek kaliteli sonuçlar sağlamak için arka göstergeler ve açı ölçüm sistemleri ile donatılmıştır.

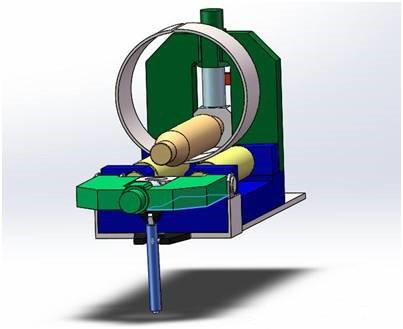

Kavisli plakalar, çeşitli endüstrilerde yaygın olarak kullanılan ince duvarlı silindirlerin veya silindirik segmentlerin üretiminde ayrılmaz bileşenlerdir.

Geleneksel levha haddeleme maki̇neleri̇ kavisli şekli oluşturmak için tipik olarak üç adet olmak üzere bir dizi ayarlanabilir silindir kullanır. İki paralel silindir farklı plaka kalınlıklarına uyum sağlamak için ince ayar yapılabilirken, bükme silindiri olarak bilinen üçüncü silindir silindirin çapını belirler. Bu yapılandırma, eğrilik üzerinde hassas kontrol sağlar ve plakanın uzunluğu boyunca eşit bükülme sağlar.

Alternatif bir tasarım olan piramit tipi haddeleme makinesi, üç silindiri pagoda benzeri bir konfigürasyonda düzenler. Bu düzende, alt silindir makinenin motoru tarafından çalıştırılan tahrik silindiri olarak görev yapar. Çapı alt silindirin yaklaşık iki katı olan üst silindir, iş parçası ile sürtünme nedeniyle pasif olarak döner. Bu düzenleme, özellikle daha kalın plakalar veya daha sert malzemeler için şekillendirme işlemi sırasında gelişmiş stabilite ve kontrol sağlar.

Her iki makine tipi için de elde edilebilir minimum silindir çapı genellikle üst silindir çapı artı 50 mm olarak hesaplanır. Bu sınırlama, bükme işleminin fiziksel kısıtlamaları ve makinenin geometrisinden kaynaklanmaktadır. Ancak maksimum çap, malzeme özellikleri (akma dayanımı ve kalınlık gibi), makine rijitliği ve haddeleme bileşenlerinin özel tasarımı gibi birçok faktörden etkilenir. Büyük çaplı silindirler için veya yüksek mukavemetli malzemelerle çalışırken, şekil doğruluğunu korumak ve haddeleme sırasında ve sonrasında deformasyonu önlemek için ek destek çerçeveleri gerekebilir.

Uygulamada, optimum sonuçların elde edilmesi genellikle şekillendirme yöntemlerinin veya özel işleme tekniklerinin bir kombinasyonunu gerektirir. Örneğin, düzgün bir silindirik şekil sağlamak için haddelemeden önce plaka kenarlarının ön bükülmesi gerekebilir. Haddeleme sonrası ısıl işlem de artık gerilmeleri gidermek ve boyutsal kararlılığı iyileştirmek için kullanılabilir. Bu nedenle, paslanmaz çelik soğuk şekillendirme yöntemlerinin sınırlamaları ve sinerjileri de dahil olmak üzere kapsamlı bir şekilde anlaşılması, verimli ve yüksek kaliteli üretim için çok önemlidir. Bu bilgi, üreticilerin her bir özel uygulama için en uygun teknikleri ve proses parametrelerini seçmesini sağlayarak tutarlı ürün kalitesi ve optimize edilmiş üretim verimliliği sağlar.

(1) Ham maddelerdeki kirlenme, çizikler, çukurlar, oyuklar veya laminasyonlar gibi yüzey kusurları soğuk şekillendirme sırasında artarak nihai ürün kalitesini tehlikeye atabilir. Bunu azaltmak için, gelen malzemeler için görsel kontroller ve ultrasonik veya girdap akımı testi gibi tahribatsız test yöntemleri de dahil olmak üzere titiz denetim protokolleri uygulayın. Tutarlı hammadde kalitesi sağlamak için katı kabul kriterleri oluşturun ve güvenilir bir tedarikçi ağı kurun.

(2) Kir, pas, çukurlar ve çizikler dahil olmak üzere iş parçası yüzeyindeki kirlenme, temiz olmayan şekillendirme kalıpları ve çalışma platformlarının yanı sıra biriken metal artıklarından kaynaklanabilir. Bunu önlemek için kapsamlı bir önleyici bakım programı uygulayın. Yüksek hassasiyetli yüzeyler için elmas parlatma gibi uygun aşındırıcılar ve teknikler kullanarak kalıpları düzenli olarak parlatın. Etkili toz toplama sistemleri kullanarak ve ekipman ve çalışma alanları için sık temizlik rutinleri uygulayarak atölyede kullandıkça temiz bir politika oluşturun.

(3) Şekillendirme sırasında kayma teması paslanmaz çeliğin pasif oksit tabakasına zarar verebilir ve potansiyel olarak iş parçası ile takım arasında soğuk kaynağa yol açabilir. Bu durum, sonraki kayma sırasında kaynağın kırılması halinde ciddi yüzey çiziklerine neden olabilir. Bunu gidermek için, paslanmaz çelik soğuk şekillendirme için özel olarak tasarlanmış klor içermeyen sentetik yağlayıcılar veya su bazlı emülsiyonlar gibi uygun yağlayıcılar uygulayın. Kayma temasını en aza indirmek için kalıp tasarımını optimize edin ve sürtünmeyi azaltmak ve malzeme toplanmasını önlemek için takım üzerinde titanyum nitrür (TiN) veya elmas benzeri karbon (DLC) gibi gelişmiş kaplamalar kullanmayı düşünün.

(4) Paslanmaz çeliğin, özellikle östenitik kalitelerin yüksek mukavemeti ve önemli iş sertleştirme özellikleri, aşırı deformasyon durumunda iş parçası kırılmasına veya alet/ekipman hasarına yol açabilir. Bunu önlemek için, şekillendirme parametrelerini optimize etmek ve malzeme davranışını tahmin etmek için sonlu eleman analizi (FEA) simülasyonları yapın. Olası sorunları gerçek zamanlı olarak tespit etmek için yük hücreleri ve akustik emisyon sensörleri gibi proses içi izleme sistemleri uygulayın. Karmaşık geometriler veya ciddi deformasyonlar için çok aşamalı şekillendirme proseslerini veya ara tavlama işlemlerini göz önünde bulundurun.

(5) Hasarlı pasivasyon katmanları, şekillendirme yağlayıcılarından kaynaklanan kirlenme ve döküntüler nedeniyle şekillendirme sonrası yüzey bozulması meydana gelebilir. Optimum korozyon direnci ve yüzey kalitesi sağlamak için kapsamlı bir şekillendirme sonrası işlem süreci uygulayın. Bu işlem, çevre dostu çözücüler kullanarak kapsamlı bir yağ giderme ve ardından gömülü kirleticileri gidermek için uygun bir asit çözeltisinde asitleme işlemini içermelidir. Sitrik asit veya nitrik asit işlemleri kullanarak yüzeyi yeniden pasifleştirin. Kritik uygulamalarda, hem korozyon direncini hem de yüzey kalitesini artırmak için elektro-parlatmayı düşünün. Depolama ve nakliye için geçici koruyucu filmler veya VCI (Uçucu Korozyon İnhibitörü) ambalajı uygulayın.

Paslanmaz çelik talebi arttıkça, soğuk şekillendirme teknolojileri giderek daha yaygın hale gelmektedir. Süreçleri optimize etmek için kalıp tasarımı ve süreç planlamasında gelişmiş simülasyon yazılımları kullanın. Şekillendirilebilirlik sınırlarını genişletmek için soğuk ve sıcak şekillendirme tekniklerini birleştiren sıcak şekillendirme veya hibrit şekillendirme süreçleri gibi yeni teknolojileri araştırın. Verimliliği en üst düzeye çıkarmak ve maliyetleri düşürmek için gerçek zamanlı veri analitiği ve öngörücü bakım dahil olmak üzere yalın üretim ilkelerini ve Endüstri 4.0 kavramlarını uygulayın. Üreticiler bu zorlukları ele alarak ve yenilikçi çözümlerden yararlanarak, gelişen pazar taleplerini karşılayan yüksek kaliteli, uygun maliyetli paslanmaz çelik bileşenler üretebilirler.