Üreticilerin paslanmaz çelik keserken nasıl hassasiyet ve verimlilik elde ettiklerini hiç merak ettiniz mi? Bu makale, paslanmaz çelik kesimi için altı gelişmiş tekniği inceleyerek bunların faydalarını ve uygulamalarını vurgulamaktadır. Gaz alevi ve plazma yöntemlerinden karbon ark oluk açmaya kadar her bir teknik hassasiyet, hız ve çevresel etki açısından benzersiz avantajlar sunmaktadır. Bu makaleyi okuyarak, bu esnek malzemeyi işlemenin en etkili yolları hakkında bilgi sahibi olacak ve endüstriyel metal işleme süreçleri hakkındaki anlayışınızı geliştireceksiniz.

Konteynerler ve boru hatları gibi paslanmaz çelikten yapılmış kaynaklı bileşenler, levha ve boru kesme, sac metal işleme ve kaynak oluğu işleme gibi işlemlerden geçer. Depolama kaplarının imalatında, menhollerin oluşturulması ve başlıkların uç yüzeylerinde şekillendirme işlemlerinin gerçekleştirilmesi kaçınılmazdır.

Her iki tarafa kaynak yaparken, ters kaynak dikişinin temizlenmesi gerekir ve kaynak bağlantısındaki kusurlar yeniden çalışma ve ek kaynak gerektirir. Bu işlem adımları üretim ve imalat sürecinin vazgeçilmezleridir. İşleme adımlarının çoğu kesme, planyalama, frezeleme ve tornalama gibi mekanik yöntemler kullanılarak gerçekleştirilirken, tamamlanması için çeşitli makine türleri gerektirir.

Bazı durumlarda pnömatik keskilerin kullanılması uygundur, ancak yüksek iş yoğunluğu, gürültü ve çalışma ortamındaki kirlilik operatörlerin sağlığı için zararlıdır.

Yukarıda belirtilen işlemleri tamamlamak için gaz alevi veya plazma kesme yöntemlerinin kullanılması, çalışma koşullarını iyileştirme, verimliliği artırma ve çevre kirliliğini azaltma konusunda birçok avantaja sahiptir, ancak dezavantajı, bazı işlemlerden sonra kesilen yüzeylerin hassasiyetinin mekanik işlemle elde edilen kadar iyi olmayabilmesidir.

Paslanmaz çeliğin gaz alevi ve plazma kesimi için çeşitli teknikleri tartışalım.

Gazlı kesme, bir iş parçasının kesme alanını belirli bir sıcaklığa kadar önceden ısıtmak için bir gaz alevinin termal enerjisini kullanan, ardından metali tutuşturmak ve ısıyı serbest bırakmak için yüksek hızlı bir kesme oksijen akışı püskürten ve böylece termal kesme sağlayan bir yöntemdir.

Sıradan düşük karbonlu çeliğin kesilmesinin kolay olmasının ve iyi kesme kalitesi üretmesinin nedeni, yanma sonucu oluşan oksitlerin çeliğin kendisinden daha düşük bir erime noktasına sahip olmasıdır. Aynı zamanda, yanmadan kaynaklanan ısı oksitleri erimiş bir duruma yükseltir ve bunlar daha sonra gaz akışı tarafından üflenir.

Oksi-yakıt gaz alevi paslanmaz çeliği keserken, ana sorun kesim yüzeyinde yüksek erime noktalı krom oksitlerin oluşmasıdır, bu da metalin yanmasını engeller ve sürekli kesim için zorluklar yaratır.

Paslanmaz çeliği sorunsuz bir şekilde kesmek için, belirli bir basınçta yeterince saf oksijene ve iyi yönlendirilmiş bir kesme oksijen akışına (yani yeterince uzun ve güçlü bir silindirik kesme oksijen akışı) sahip olmanın yanı sıra, bazı özel işlem önlemlerinin alınması gerekir.

Oksijen akışlı gaz kesme, saf demir tozu veya diğer akışkanların yanma ısısından ve gaz kesme için cüruf yapma etkilerinden yararlanmak için kesme oksijen akışına eklendiği bir işlemi ifade eder. Erimiş demir oksitler ve krom oksitler karıştırılarak seyreltilmiş cüruf haline getirilir ve cürufun akışkanlığı artırılır.

Önemli ısı artışı durumlarında, karışık bir sıvı cüruf oluşur ve bu daha sonra kesme oksijeni tarafından çentikten uzaklaştırılır. Bu işlem toz enjeksiyonlu kesme olarak da bilinir ve daha kalın paslanmaz çelik malzemeleri ve paslanmaz çelik döküm yükselticileri kesmek için kullanılabilir. İki tür flaks vardır: yaygın olarak kullanılan ve yüksek verimli, bileşim bileşenleri Tablo 6-1'de listelenmiştir.

Tablo 6-1: Paslanmaz Çelik Kesimi için Akışkanlar

| Tip | Akışların Bileşimi (kütle oranı, %) | Not |

| Yaygın Akışkanlar | Düşük karbonlu demir tozu veya kurşun tozlu düşük karbonlu demir tozu | İç besleme için partikül boyutu 0,5-1,0 mm iken, dış besleme için partikül boyutu 0,1-0,3 mm'dir. |

| Yüksek Performanslı Flakslar | Demir tozu 56 + Alüminyum tozu 17 + Epoksi reçine 18.9 + Polivinil reçine 2.97 + Toluen 2.97 + Polietilen amin 2.16 | Yukarıdaki bileşenlerin iyice karıştırılmasından sonra, 0,3-1,2 mm'lik granüller üretilir. |

Oksi-akı kesim ekipmanı, akı iletim yöntemine göre iki kategoriye ayrılabilir.

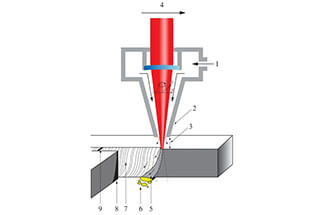

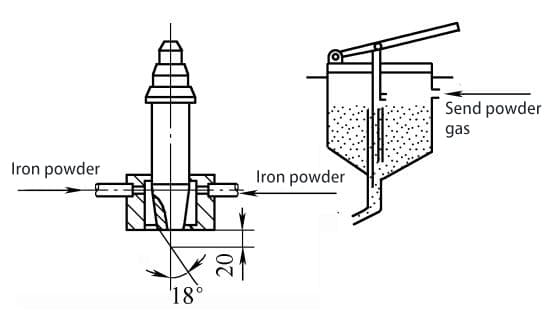

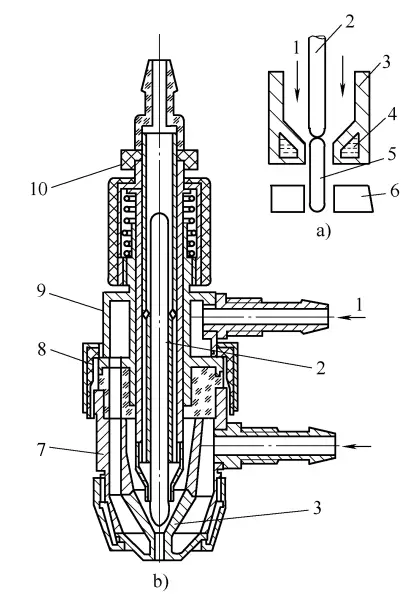

Karakteristiği, Şekil 6-1'de gösterildiği gibi, akı tankından akıyı kesme nozulu bileşenleri aracılığıyla iletmek için kesme oksijeni kullanmaktır.

Demir tozunun oksitlenmesini ve flaks tankının içinde yanmasını önlemek için, genellikle 0,5-1,0 mm parçacık boyutuna sahip kaba demir tozu kullanılır. Büyük parçacık boyutu ve hızlı fırlatma hızı nedeniyle, kesme sırasında iş parçasının yüzeyinde tam olarak yanmaz. Bu nedenle, genellikle 500 mm'den daha az kalınlığa sahip iş parçalarını kesmek için kullanılır.

Kesme hızını artırmak için demir tozuna az miktarda alüminyum tozu eklenebilir. Dahili toz besleme ekipmanı kullanılırken yakıt olarak doğal gaz kullanılabilir. Dahili toz besleme nozulları kullanılarak 18-8 paslanmaz çelik sacların kesilmesi için kesme işlemi parametreleri Tablo 6-2'de gösterilmiştir.

Tablo 6-2: 06Cr18Ni11Ti Paslanmaz Çelik Plakanın İç Toz Besleme Nozulu Kullanılarak Kesilmesi için Proses Parametreleri

| Süreç Parametreleri | Milimetre cinsinden kalınlık | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Nozul Boyutu | 1 | 1 | 1 | 2 | 3 | 3 |

| Oksijen Basıncı/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Oksijen Tüketimi/(m3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Yakıt Gazı (Doğal Gaz) Tüketimi/(m3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Akı Tüketimi/(kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Kesme Hızı/(mm/dak) | 230 | 190 | 180 | 160 | 120 | 90 |

| Kerf Genişliği/mm | 10 | 10 | 11 | 11 | 12 | 12 |

Yurtdışında iç toz beslemeli oksijen yakıtlı kesme yöntemi kullanılırken, genellikle nozülün dış kenarında akan su spreyi bulunan hızlı bir kesme nozülü ile donatılmıştır. Demir tozu 0,5 ila 1,0 mm parçacık boyutuna sahiptir ve bu da kesim yüzeyinin nispeten ideal bir düzlükte olmasını sağlar. Tipik olarak, kesim boyutsal gereklilikleri karşılamak için mekanik işlem gerektirmez.

İş parçasının etrafında akan su spreyi, kesme sırasında çelik plakanın eğilmesini azaltır, işlenen uç yüzeyin korozyon direncini artırır ve ayrıca kesme ortamındaki havadaki tozu azaltarak çalışma koşullarını iyileştirir.

Bu yöntem 150 mm kalınlığa kadar paslanmaz çelik plakaları kesebilir ve sıradan karbon yapısal çelik plakalar için 2-3 mm × 40 katman ve paslanmaz çelik plakalar için 2 mm × 40 katman gibi katmanlı (istiflenmiş) çelik plakaları da kesebilir.

Harici toz beslemeli oksijen yakıtlı kesimin özelliği, Şekil 6-2'de gösterildiği gibi 130 mesh'den daha büyük ince demir tozunu kesme memesinin dışındaki alev ısıtma bölgesine bağımsız olarak sokmak için düşük basınçlı (0,04-0,06 MPa) hava veya nitrojen kullanılmasıdır.

Demir tozunun küçük parçacık boyutu ve düşük fırlatma hızı nedeniyle, tutuşma noktasına kadar hızla ısıtılabilir ve yanabilir, büyük miktarda ısı açığa çıkararak iş parçasının yüzeyindeki oksit filmini etkili bir şekilde kırabilir. Toz bağımsız olarak beslendiğinden, yıkamanın neden olduğu oksijen kanalındaki hasarın üstesinden gelebilir.

Bu nedenle, kalınlığı 500 mm'yi aşan paslanmaz çelik malzemelerin kesilmesi veya 1000-1300 mm çapındaki paslanmaz çelik dökümlerin yükselticisinin kesilmesi için kullanılır.

İşlem parametreleri aşağıdaki gibidir:

Akı: 100% demir tozu, demir tozu parçacık boyutu 0,1-1,3 mm; ön ısıtma oksijen basıncı 0,8-1,0 MPa; kesme oksijen basıncı 0,8 MPa, kesme oksijen tüketimi 200 m3/h; asetilen basıncı >0,01 MPa, asetilen tüketimi 20 m3/h; toz taşıma gazı azottur ve akış hızı 18 kg/saattir; kesme hızı 20-25 mm/dak.

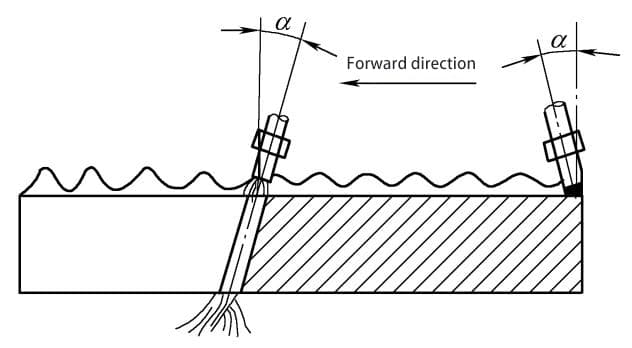

Titreşimli gaz kesme, oksijen yakıtlı gaz kesme torcunun titreşimini kullanarak paslanmaz çeliği kesmek için basit ve pratik bir yöntemdir.

Titreşimli gaz kesme yönteminin özü, kesme işlemi sırasında kesme torcunu titreştirerek kesikte üretilen refrakter oksit filmini kırmak ve böylece metali ayırma ve kesme amacına ulaşmaktır.

Kesme işlemi Şekil 6-3'te gösterilmektedir. Kesimin başlangıcında, iş parçasının kenarı erimiş bir duruma önceden ısıtılır, ardından kesme oksijen akışı başlatılır ve cüruf kesikten dışarı akar. Bu noktada, kesme nozulu kaldırılmalı ve ani ileri-geri ve yukarı-aşağı titreşimler uygulanmalıdır.

Titreşim 10 ila 15 mm genliğe ve dakikada 60 ila 80 kez frekansa sahiptir. Kesici oksijen akışının titreşimi, kesikteki yüksek erime noktalı krom oksidi kırarak demirin yanmaya devam etmesini sağlar. Oksijen akışının ileri-geri ve yukarı-aşağı etkisinin yardımıyla, sürekli kesme amacına ulaşılır.

Kesme torcu için G01-300 tipi gibi genel bir oksiasetilen kesme torcu kullanılır. Aynı kalınlıktaki karbon çeliğinin kesilmesiyle karşılaştırıldığında, ön ısıtma alevinin daha büyük ve daha konsantre olması ve oksijen basıncının yaklaşık 15% ila 20% artırılması gerekir.

Bu tip titreşimli gaz kesimi, çapı 500 mm'yi geçmeyen paslanmaz çelik dökümlerin yükselticilerini kesmek için yaygın olarak kullanılır ve kesme amacına ulaşır, ancak kesiğin kalitesi çok düşüktür.

Teknolojinin gelişmesiyle birlikte, oksijen yakıtlı gaz alevli kesme, paslanmaz çelik plakaları kesmek için nadiren kullanılmakta ve çoğunlukla paslanmaz çelik dökümlerin yükselticilerini kesmek için kullanılmaktadır.

Karbon ark oluk açma, iş parçası arasında bir elektrik arkı oluşturmak için elektrot olarak bir grafit veya karbon çubuk kullanır, metali eritir ve ardından erimiş metali üflemek için basınçlı hava kullanır, böylece yüzey olukları oluşturur.

Oluk açma sırasında elektrik arkı 6000-7000°C gibi yüksek sıcaklıklara ulaşarak iş parçasının yüzeyini eritmeye yetecek kadar ısı üretir. Üretilen erimiş metal ve cüruf, karbon ark oluk açma nozülünden püskürtülen basınçlı hava (0,4-0,6 MPa) tarafından üflenir. Elektrik arkının sürekli yanması ve basınçlı havanın sürekli üflenmesi erimiş malzemeyi uzaklaştırarak metal yüzeyde gerekli kanal açma işlemini gerçekleştirir.

Bu oluk açma tekniği öncelikle çift taraflı kaynakta geri oluk açma, kaynak dikişlerindeki kusurları giderme için kullanılır ve ayrıca tek parçalı veya düzensiz kaynaklarda eğim verme için de kullanılabilir.

Karbon ark oluk açmanın işleme kabiliyetleri, yontma veya taşlama taşı yöntemlerine kıyasla aşağıdaki özelliklere sahiptir:

1) Manuel karbon ark oluk açma, tüm pozisyonlarda çalışmaya izin vererek daha fazla esneklik sunar.

2) Kaynak dikişlerindeki veya dökümlerdeki kusurları giderirken, kusurların şekli ve derinliği açıkça gözlemlenebilir.

3) Çalışma sırasındaki gürültü, yongalamaya göre daha düşüktür ve bu da daha yüksek üretim verimliliği sağlar.

4) Kısıtlı veya ulaşılması zor alanlarda, karbon ark oluk açma işlemi için daha uygundur.

5) Karbon ark oluk açma, çevreyi kirletebilecek duman ve toz üretir ve daha yüksek düzeyde operasyonel beceri gerektirir.

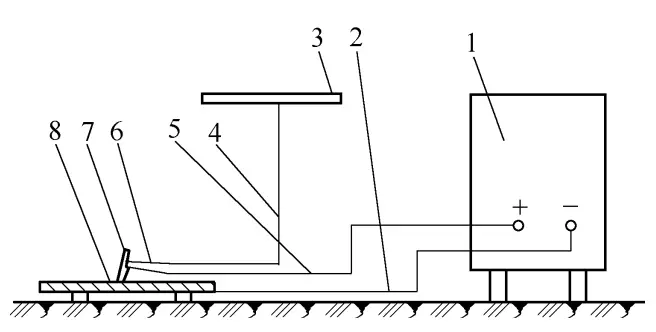

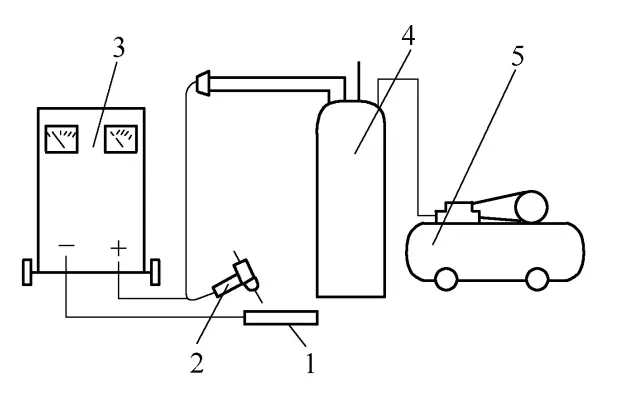

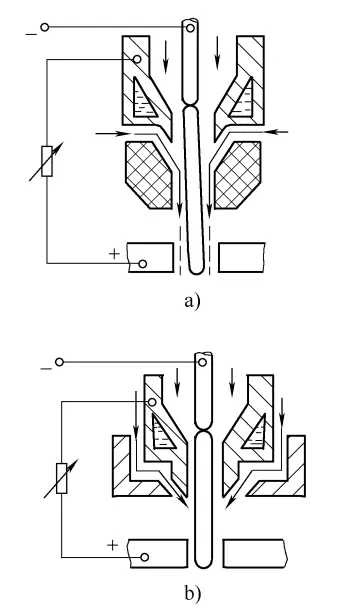

Karbon arklı hava oluk açma Şekil 6-4'te gösterildiği gibi bir güç kaynağı, bir basınçlı hava kaynağı, bir oluk açma torcu, karbon çubuklar, kablolar ve hortumlardan oluşur.

Güç kaynağı dik düşüş karakteristiğine sahip bir redresör kullanır ve nominal akımı karbon arklı havalı oluk açma için gerekli akımdan daha büyük olmalıdır. Örneğin, 7 mm dairesel karbon çubuk kullanıldığında, karbon ark hava oluk açma için gereken kesme akımı 350A'dir ve 500A nominal akıma sahip bir doğrultucu seçilmesi tavsiye edilir.

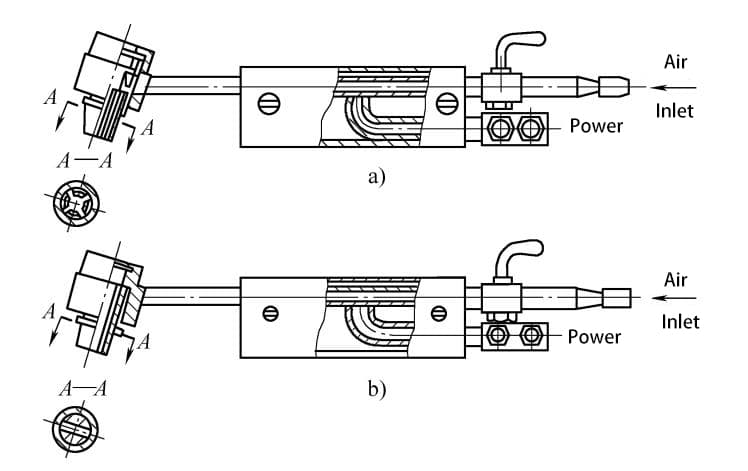

Karbon arklı havalı oluk açma için oluk açma torcu öncelikle karbon çubuğu sıkıştırmak ve basınçlı hava üflemek için kullanılır. Yaygın olarak kullanılan oluk açma torçları Şekil 6-5'te gösterilmiştir ve iki şekilde mevcuttur: yandan beslemeli ve dairesel beslemeli.

Karbon çubuklar yüksek sıcaklık direnci, iyi iletkenlik ve kırılmaya karşı direnç özelliklerine sahip olmalıdır. İletkenliklerini ve yüzey mukavemetlerini artırmak için, karbon çubukların yüzeyine genellikle bir saf bakır tabakası kaplanır. Karbon çubuklar iki şekilde mevcuttur: dairesel ve düz (dikdörtgen kesitli).

Dairesel karbon çubuklar esas olarak kaynak dikişlerini geri oymak için kullanılırken, yassı karbon çubuklar eğim verme, kaynak boncuklarını oyma ve büyük miktarlarda metal kesme için kullanılabilir.

1-Ark Kaynak Doğrultucu 2-Topraklama Kablosu 3-Basınçlı Hava 4-Hava Borusu 5-Kaynak Torcu Kablosu 6-Oluk Açma Torcu 7-Karbon Çubuk

8-İş Parçası

a) Yan hava oluk açma tabancası b) Çevresel hava oluk açma tabancası

Yüksek kaliteli oluk açma elde etmek için doğru proses parametreleri sağlanmalıdır. Havalı oluk açma kalitesini etkileyen faktörler aşağıdaki gibidir:

1. Güç Kaynağının Polaritesi:

Paslanmaz çeliği karbon ark ile oluk açarken, doğru akım ters polarite bağlantısı (güç kaynağının pozitif kutbuna bağlı elektrot) kullanılır. Bu, oluk açma sırasında sabit ark, eşit oluk açma hızı, arkın sürekli fırçalama sesi ve pürüzsüz ve parlak bir yüzeye sahip oluk açmanın her iki tarafında tutarlı genişlik ile sonuçlanır.

Doğru akım pozitif polarite bağlantısı (güç kaynağının negatif kutbuna bağlı karbon çubuk) kullanılırsa, ark titreyecek, aralıklı püskürtme sesleri çıkaracak ve oluk kenarları oluk açma sırasında titremeye karşılık gelen bir ark şekli sergileyecektir. Bu olay meydana gelirse, yeniden oluk açmadan önce polarite tersine çevrilmelidir.

2. Oyma Akımı ve Karbon Çubuk Çapı:

Oluk açma akımı arttığında, oluk genişliği, derinliği ve oluk açma hızı da artar ve daha pürüzsüz bir oluk kalitesi elde edilir. Bununla birlikte, oluk açma akımı çok yüksekse, karbon çubuk hızla yanar, hatta eriyerek ciddi karbon sızıntısına ve pürüzlü oluk yüzeyine neden olur.

Oluk açma akımı çok düşükse, ark kararsız olacaktır, bu da küçük ve sığ bir oluk, kararsız oluk açma hızı, düşük verimlilik ve cüruf yapışmasına neden olma eğilimi ile sonuçlanacaktır. Tablo 6-3 yaygın olarak kullanılan karbon arklı hava oluk açma parametrelerini tanıtmaktadır.

Tablo 6-3: Karbon Ark Oluk Açma için Ortak Parametreler

| Karbon Elektrot Kesit Şekli | Özellikler/ mm | Uygulanabilir Akım/ A | Basınçlı Hava Basıncı/MPa | Karbon Elektrot Uzatma Uzunluğu/ mm | Karbon Elektrot ve İş Parçası Arasındaki Açı (°) |

| Dairesel | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Düz | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

Karbon çubuk çapının seçimi, Tablo 6-4'te gösterildiği gibi çelik levhanın kalınlığı ile ilgilidir. Aynı zamanda gerekli yiv genişliği ile de ilgilidir; karbon çubuk çapı ne kadar büyük olursa yiv o kadar geniş olur. Genel olarak, karbon çubuk çapı gerekli oluk genişliğinden 2-4 mm daha küçük olmalıdır.

Tablo 6-4: Karbon Çubuk Çapı Seçimi

| Çelik Levha Kalınlığı | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Karbon Çubuk Çapı | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3. Kesme Hızı

Normal oluk açma işlemini sağlamak için oluk açma akımına ve hava basıncına uyarlanmalıdır. Karbon çubuğun aşırı hızlı veya agresif aşağı doğru hareketi, karbon elektrot kafasının sıvı metal veya erimemiş metal ile temas etmesine neden olarak kısa devre nedeniyle arkın sönmesine yol açabilir.

Aşırı hız aynı zamanda karbon elektrot kafasının ayrılmasına ve erimemiş metale yapışmasına neden olarak karbon inklüzyon kusurlarına yol açabilir. Bu gibi durumlarda, ark kusurun önünde yeniden kurulmalı ve oluk açmaya devam etmeden önce kusuru gidermek için bir katman elle hafifçe oyulmalıdır.

Oluk açma hızı çok yavaşsa, ark uzayarak dengesiz arklara ve hatta arkın sönmesine neden olur. Genel olarak 0,8-1,2 m/dak kesme hızı önerilir.

4. Basınçlı Hava Basıncı

Basınçlı hava basıncı kesme hızını ve yivin yüzey kalitesini doğrudan etkiler. Daha yüksek basınç kesme hızını ve yiv yüzeyinin pürüzsüzlüğünü artırabilirken, aşırı düşük basınç yiv yüzeyinde cüruf yapışmasına neden olabilir. Tipik olarak, basınçlı hava basıncı 0,4-0,6MPa'da tutulmalıdır.

Basınçlı havadaki nem ve yağ içeriği, hava borularına takılan filtrelerle sınırlandırılabilir ve filtre ortamı olarak yeni silikon jel kullanılması tavsiye edilir.

5.Karbon Elektrot Uzatma Uzunluğu

Karbon elektrot için 30-70 mm'lik bir uzatma uzunluğu idealdir. Aşırı uzun bir uzatma uzunluğu direnci artırır ve ciddi karbon çubuk yanmasına neden olurken, çok kısa bir uzunluk genellikle oluk açma tabancasının metal parçalarının iş parçası ile temas etmesi nedeniyle kısa devreye neden olur ve ark kararsızlığına neden olur.

Oluk açma işlemi sırasında karbon çubuğun yanması normaldir ve uzatma uzunluğu periyodik olarak ayarlanmalıdır. Uzatma uzunluğu 25 mm'den az olduğunda, 70-80 mm'ye yeniden ayarlanmalıdır.

6. Karbon Çubuk ve İş Parçası Arasındaki Açı

Karbon çubuk ile iş parçası arasındaki açı öncelikle kanal derinliğini ve kesme hızını etkiler. Açı arttıkça oluk derinliği artar ve kesme hızı düşer, açı azaldıkça oluklar sığlaşır ve kesme hızı artar. Genel olarak, manuel karbon ark oluk açma için önerilen açı 30°-45°'dir.

7. Karbon Ark Oluk Açma için Ark Uzunluğu

Oluk açma işlemi sırasında, ark uzunluğunun 2-3 mm civarında nispeten kısa tutulması tavsiye edilir. Aşırı kısa bir ark uzunluğu karbon inklüzyon kusurlarına yol açabilirken, aşırı uzun bir ark uzunluğu arkın soğuk hava tarafından üflenmesine neden olarak ark kararsızlığına ve hatta sönmesine neden olabilir.

Aşırı uzun bir ark uzunluğu da basınçlı havanın yeterince konsantre olmamasına, erimiş metalin zamanında üflenmemesine, oluktaki ısıdan etkilenen bölgenin genişlemesine ve oluğun yüzey pürüzlülüğünün bozulmasına neden olabilir. Ayrıca, oluk açma işlemi sırasında karbon çubuk sallanmamalıdır; bunun yerine, düzgün oluk boyutları sağlamak için önceden seçilmiş bir açıyla düz ileri hareket ettirilmelidir.

Karbon arkı paslanmaz çeliği havayla oyarken, oyulan metalin yüzeyini karbürizasyon ve termal etki yoluyla etkileyerek paslanmaz çelik kaynak bağlantılarının taneler arası korozyon direncinin bozulmasına yol açabilir. Tablo 6-5, 18-8 paslanmaz çelikte karbon arklı hava oluk açma sırasında karbon içeriğinin analizini sunmaktadır.

Tablodan, karbon arklı hava oluk açma ile üretilen metal sıçrama-cürufunun 1,3% kadar yüksek bir karbon içeriğine (w(C)) sahip olduğu gözlemlenebilir. Bununla birlikte, oluk açma işlemi sırasında sıvı metal karbürizasyonu basınçlı hava ile hızla uçurulur ve bu da sadece 0,075%'lik bir yüzey karbon içeriği (w(C)) ile sonuçlanır. Bu nedenle, 18-8 paslanmaz çelik üzerinde karbon arklı hava oluk açmanın karbürizasyon etkisi son derece azdır.

Gerçek ölçümlere göre, oluk açma işleminden sonra metal yüzeyindeki karbürlenmiş tabakanın derinliği genellikle 0,02 ila 0,05 mm arasında değişir, en derin nokta 0,11 mm'yi geçmez ve karbürlenmiş tabaka aralıklı erimiş metalden oluşur.

Karbon ark hava oluk açmanın oluk açılan yüzey üzerinde bir ısıtma etkisi olmasına rağmen, ark sütununun altında oluşan yüksek sıcaklıktaki sıvı metal hızla uçar ve artık oluk açılan yüzeyi ısıtmaya devam etmez. Karbon ark hava oluk açmanın termal etki bölgesinin elektrot ark kaynağından daha küçük olduğu ve doğru çalışma özellikleri altında termal etki bölgesinin sadece yaklaşık 1 mm olduğu söylenebilir.

Bu nedenle, 18-8 paslanmaz çelik üzerinde karbon ark hava oluk açmanın karbürizasyon ve termal etkilerinin çok zayıf olduğu görülebilir.

Tablo 6-5: 18-8 Paslanmaz Çeliğin Karbon Arklı Hava Oluk Açma Sonrası Karbon İçeriği Analizi

| Örnekleme Konumları | Karbonun kütle oranı (%) |

| Karbon arklı hava oluk açma işleminden sıçrayan metal | 1. 3 |

| Yivin kenarına yapışan cüruf | 1. 2 |

| Yivin yüzey katmanı: 0,2~0,3 mm | 0. 075 |

| Ana metal | 0. 05 ~ 0. 075 |

Bilindiği gibi, karbon arklı hava oluk açma işlemi sırasında ortaya çıkan duman ve toz çevreyi ciddi şekilde kirletmekte ve çalışanların sağlığını etkilemektedir. Bu durum, karbon arklı hava oluk açma işleminin kapalı konteynerlerde gerçekleştirildiği durumlarda özellikle şiddetlidir, çünkü operatörler göğüste sıkışma ve nefes darlığı hissetmeye eğilimlidir.

Karbon arklı hava oluk açma operasyonlarının mobil yapısı nedeniyle, geleneksel egzoz ve havalandırma önlemleri operatörlerin çalışma alanlarındaki kirlilik sorunlarını ele almada yetersiz kalmaktadır.

Karbon arklı hava oluk açma işleminin neden olduğu duman ve toz kirliliğini kontrol etmek için, su sisinin duman ve tozu ortadan kaldırabileceği ilkesine dayalı olarak su püskürtmeli karbon arklı hava oluk açma işlemi benimsenmiştir.

Su püskürtmeli karbon arklı havalı oluk açma işlemi, standart bir karbon arklı havalı oluk açma tabancasının bir su püskürtme cihazı ile donatılmasını içerir. Basınçlı hava, tabancadan karbon çubuğun etrafına su püskürtmek için kullanılır ve önemli ve eşit olarak dağılmış bir su sisi oluşturur. Su sisinin koruyucu etkisi, duman ve tozun yayılmasını azaltmaya yardımcı olur.

Ek olarak, su sisinin soğutma etkisi karbon çubuğun ısıtılmış ve erimiş uzunluklarını azaltarak tüketimini azaltır. Su sisi spreyi ayrıca erimiş metalin iş parçası oluğunun kenarlarına kolayca yapışmasını önleyerek cürufun uzaklaştırılmasını kolaylaştırır.

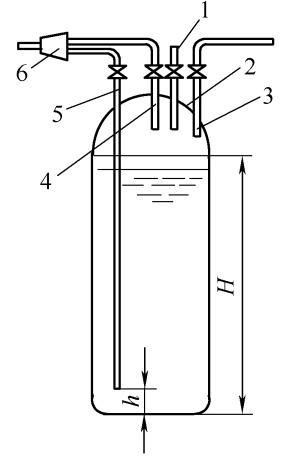

Su püskürtmeli karbon ark hava oluk açma ekipmanı, Şekil 6-6'da gösterildiği gibi bir güç kaynağı, su besleme cihazı, basınçlı hava ve karbon ark hava oluk açma tabancasından oluşur.

Su püskürten karbon arklı hava oluk açma ekipmanının önemli bir bileşeni olan su besleme cihazı Şekil 6-7'de gösterilmektedir. Bu şemada, basınçlı hava boru hattı 1 aracılığıyla kaba bağlanırken, su seviyesi H yüksekliğine (hava çıkış borusunun 4 tabanından daha alçak) ulaşana kadar giriş borusu 3 aracılığıyla kaba su verilir ve bu noktada giriş valfi kapatılır.

Basınçlı hava boru hattı 1 için giriş vanası açıldığında, basınçlı hava sağlanır ve hava çıkış borusu 4 için vana açıldığında, basınçlı hava çıkış borusundan serbest bırakılır. Hava çıkış borusu 4 için vana kapalıyken su çıkış borusu 5 için vana açılırsa, su çıkış borusundan basınçlı su püskürtülür.

Hava çıkış borusu 4 ve su çıkış borusu 5 için vanaların aynı anda açılmasıyla, basınçlı hava ve basınçlı su üç yollu bağlantı 6'da karıştırılır ve bir sis olarak püskürtülür. Hava çıkış borusu 4 ve su çıkış borusu 5 için vanaların açıklığının ayarlanması hava akışını ve su sisinin boyutunu değiştirebilir. Besleme kabındaki su seviyesi h'den düşük olduğunda, su buharı püskürtülmez.

Bu durumda, çalışmaya devam etmek için giriş borusu 3 aracılığıyla kaba su eklenebilir. Su püskürtmeli karbon ark hava oluk açmanın anahtarı, düzgün ve dağınık bir su sisi elde etmek için iyi tasarlanmış bir su besleme düzeneği oluşturmakta yatar.

Ayrıca, basınçlı hava ve basınçlı suyu karıştırmak için kullanılan üç yollu bağlantı 6, boru hattındaki basınç kaybını en aza indirmek ve tabancanın yeterince sağlam bir su sisi püskürtmesini sağlamak için hava oluk açma tabancasına mümkün olduğunca yakın (genellikle 10 m içinde) konumlandırılmalıdır.

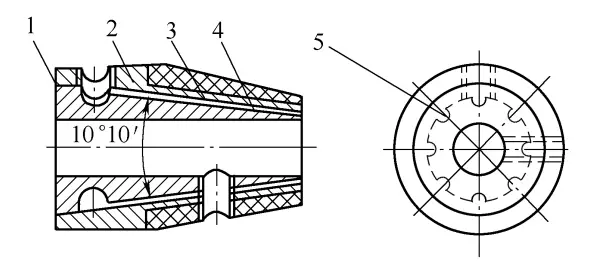

Standart bir karbon arklı havalı oluk açma tabancası, küçük ayarlamalarla su püskürten karbon arklı havalı oluk açma tabancası olarak kullanılmak üzere kolayca modifiye edilebilir. Şekil 6-8'de gösterildiği gibi, dairesel havalı oluk açma tabancasının iç gövdesi 4 ve iç kovanı 2 sol uçta bakır kullanılarak birbirine lehimlenir ve sızdırmaz bir uç sağlanır.

Ayrıca, iç gövde 4 üzerindeki hava geçiş deliğinin 5 iç çapı 1 mm'den 1,5 mm'ye genişletilerek su püskürtme amacıyla kullanılmasına olanak sağlanmıştır.

1-İş parçası 2-Hava pulluk tabancası 3-Güç kaynağı 4-Su besleme cihazı 5-Hava kompresörü

1-Basınçlı hava için hava giriş borusu 2-Konteyner 3-Su için giriş borusu 4-Basınçlı hava için çıkış borusu 5-Su için çıkış borusu 6-Su ve hava karışımlı üç yollu boru bağlantısı

1-Ateşleme noktası 2-İç manşon 3-İzolasyonlu dış manşon 4-İç gövde 5-Hava geçiş deliği

Su jetli karbon arklı hava pulluğunda çalışma yöntemi ve hava pulluğunun kalitesini etkileyen faktörler karbon arklı hava pulluğundakilerle aynıdır. Su jeti karbon arklı hava pulluğunda 18-8 paslanmaz çelik plaka için proses parametreleri Tablo 6-6'da gösterilmiştir ve bu da kanalın iyi bir yüzey kalitesiyle sonuçlanır.

Tablo 6-6 18-8 Paslanmaz Çelik Plakanın Su Jeti Karbon Ark Hava Plowu için Proses Parametreleri

| Karbon Çubuk Çapı (mm) | 7 | Su Püskürtme Hacmi (mL/dak) | 65 ~ 80 |

| Karbon Ark Hava Plow Akımı (A) | 400 ~ 500 | Yiv Derinliği (mm) | 4~6 |

| Hava Basıncı (MPa) | 0. 45 ~ 0. 60 | Yiv Genişliği (mm) | 9 ~ 11 |

18-8 paslanmaz çelik için su jeti karbon ark hava pulluğu, karbon ark hava pulluğunun neden olduğu çevre kirliliği tehlikelerinin üstesinden gelmekle kalmaz, aynı zamanda suyun soğutma etkisi nedeniyle oluk yüzeyindeki ısıyı azaltarak korozyon direncinin düşmesini önler.

Su jetli karbon arklı hava pulluğu ve karbon arklı hava pulluğu kullanıldığında oluşan tozun ölçümleri Tablo 6-7'de sunulmuştur. Tablodaki ölçüm sonuçlarından, su jetli karbon arklı hava sürme yönteminin çalışma ortamındaki toz içeriğini önemli ölçüde azalttığı açıkça görülmektedir. Su jeti karbon arklı hava sürme yöntemi kapalı bir kap içinde hava sürme için kullanıldığında avantajlar daha da belirgindir.

Tablo 6-7: Karbon Arklı Hava Oluk Açma ile Oluşan Toz Ölçümü

| Ölçümlerin Yeri | Toz Ölçümü/ (mg/m³) | Karbon arklı hava oluk açmaya kıyasla su jeti karbon arklı hava oluk açmanın azaltma seviyesi | |

| Karbon Arklı Hava Oluk Açma | Su jeti karbon ark hava oluk açma | ||

| Oluk açma sırasında test plakasının hemen 1,0 m önünde ve 0,5 m üzerinde. | 56.3 | 13.8 | 75. 5% |

| Kaynak sırasında test plakasının arkasındaki kask alanı. | 11.5 | 1.15 | 90% |

Bu kesme yöntemi, oksi-yakıt alevli kesme ile karşılaştırıldığında, basit kullanım, düşük maliyet ve yüksek üretim verimliliği avantajlarına sahiptir.

Su jeti eritme elektrot ark kesme yöntemi, kesme telinin iş parçasıyla temas ettirilerek arkın ateşlenmesine, metalin eritilmesine ve ardından yüksek basınçlı, yüksek hızlı su jeti etkisiyle hızla çıkarılmasına ve kesme torcu hareket ettikçe kesiğin oluşturulmasına dayanır.

Yüksek basınçlı su jetinin etkisi nedeniyle, kesiğin ısıdan etkilenen bölgesi küçüktür, bu da 18-8 paslanmaz çelik plakaların kesilmesi için son derece faydalıdır, çünkü taneler arası korozyon oluşumunu azaltabilir veya önleyebilir. Karbon arklı hava oluk açma ile karşılaştırıldığında, çalışma alanındaki hava kirliliğini de azaltabilir ve çalışma ortamını iyileştirebilir.

Su jeti eritme elektrot kesme ekipmanı, orijinal MZ-1000 (EA-1000) tozaltı kaynak makinesinden modifiye edilebilir.

Modifikasyondan sonra, tel besleme hızı 740-2000 mm / dak, hareket hızı 73-1600 mm / dak'dır ve kaynak makinesinin güç karakteristiği sarkık bir karakteristikten düz bir karakteristiğe değiştirilir. Ayrıca, 40W-40 vorteks su pompası (5.4m3/h, 1.73kW, basma yüksekliği 40m) gereklidir ve su basıncı drenaj ile kontrol edilir.

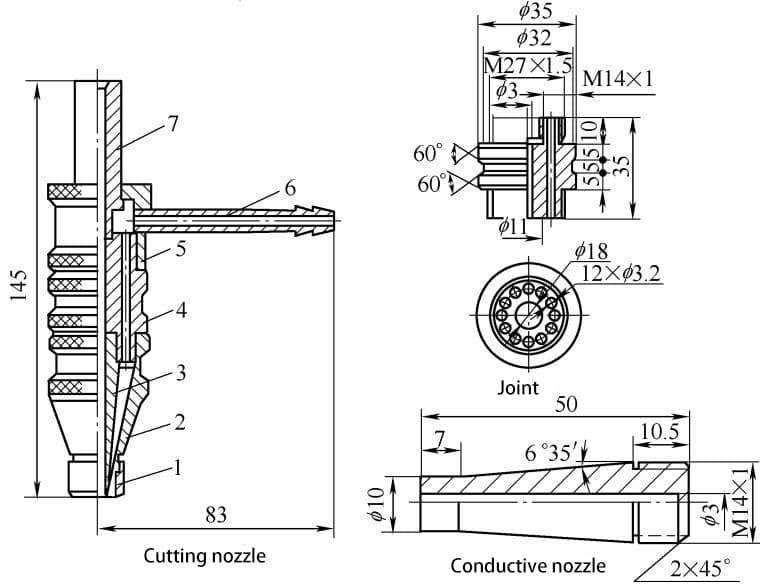

Kesme nozulu için belirli gereksinimler vardır; su jeti yeterli darbe kuvvetine sahip, konsantre ve sütunlu olmalıdır. Su jeti ve kesme teli eş eksenli ve iş parçasının yüzeyine dik tutulmalıdır. Kesme nozulunun yapısal boyutları Şekil 6-9'da gösterilmektedir.

İletken nozülün 3 kesim sırasında sızdırmazlığı kritik öneme sahiptir ve yetersiz sızdırmazlık nedeniyle sık sık arızalar meydana gelmektedir.

1-Nozul 2-Kafa haznesi 3-İletken nozul 4-Eklem 5-Somun 6-Su borusu 7-Kılavuz tel başlığı

Paslanmaz çelik plakaları keserken, ters polarite bağlantılı bir doğru akım güç kaynağı kullanılmalıdır. Yüksüz voltaj 60-70V ve ark voltajı 40-60V olmalıdır. Nozul ve iş parçası arasındaki boşluk 10-15 mm olmalıdır. Kesme teli olarak 2,6 mm çapında sıradan demir tel seçilmelidir. Diğer işlem parametreleri Tablo 6-8'de bulunabilir.

Kesilecek paslanmaz çeliğin kalınlığı 30 mm'yi geçmemelidir. Tek katmanlı çelik plaka kesimi yapılabilir veya iki veya üç kat çelik plaka istiflenebilir ve birlikte kesilebilir.

Tablo 6-8 Su Jeti Eriyik Elektrot Ark Kesimi için Parametreler

| Plaka Kalınlığı (mm) | Kesme Akımı (A) | Kesme Hızı (mm/dak) | Tel Besleme Hızı (m/dak) | Su Basıncı (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (iki kat) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (iki kat) | 800 | 139 | 1.78 | 0.5 |

| 4 (üç katman) | 900 | 381 | 1.83 | 0.5 |

Kesme için bu yöntemi kullanırken, tabanın bir tarafında yoğun cüruf birikmesini önlemek için, kesme işleminden önce kesme telinin ve su jetinin eş eksenliliğini mümkün olduğunca ayarlamak ve kesme telinin iş parçasına dik olmasını sağlamak önemlidir.

Dairesel iş parçalarını keserken, akımın yalnızca en kısa yoldan geçmesini sağlamak ve böylece kesme telinin kesme stabilitesini ve kalitesini etkileyebilecek çok noktalı iletimini önlemek için nozul ve tel besleme mekanizmasının taşıyıcısı ile iş parçası arasında iyi bir yalıtım sağlanmasına dikkat edilmelidir.

Paslanmaz çelik plakaları keserken, uygun kesme parametrelerini seçmek ve doğru çalışma yöntemlerini kullanmak, belirgin bir ısıdan etkilenen bölge olmadan dar, pürüzsüz kesikler ile sonuçlanabilir. Yüksek basınçlı su jeti ile hızlı soğutma, kesi kenarında minimum ve düzgün metal yanması ile sonuçlanır ve kesi dibinde cüruf birikimini azaltır.

Su jeti eriyik elektrot ark kesme yöntemi, 18-8 paslanmaz çelik plakaları kesme aracı olarak yaygın bir şekilde benimsenmiştir.

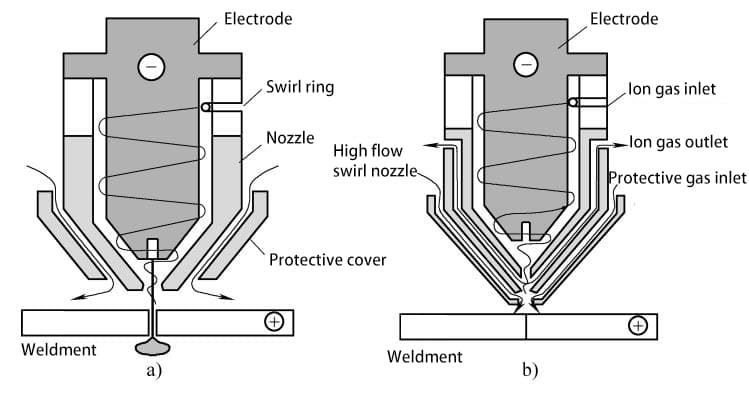

Plazma ark kesimi, bir plazma arkının termal enerjisini kullanarak metal malzemeleri kesme yöntemidir. Plazma arkı, kesme torcunun içinde üç sıkıştırma etkisiyle (mekanik sıkıştırma, termal büzülme ve manyetik büzülme) oluşan sıkıştırılmış bir elektrik arkıdır.

Bu, nozül içindeki ark sütununun kesitini sıkıştırarak konsantre enerji, yüksek sıcaklık ve kontrol edilebilir alev hızı gibi özelliklerle sonuçlanır.

Plazma ark kolonundaki hava akış hızı son derece yüksektir ve çekirdek sıcaklığı 15000-30000 ℃'ye ulaşarak tüm metallerin ve metal olmayanların erime noktalarını çok aşar. Bu ısı kaynağını kullanarak, yüksek sıcaklığa dayanıklı, iyi termal iletkenliğe sahip ve kolayca oksitlenen metallerin yanı sıra metal olmayanları kesmek için kullanılabilir.

Üretimde paslanmaz çelik, bakır, alüminyum ve bunların alaşımlarını kesmek için yaygın olarak kullanılır. Plazma ark kesme işlemi, metalleri kesmek için oksidasyon reaksiyonlarına dayanmaz; bunun yerine, yüksek hızlı hava akışı yoluyla cürufu giderirken, kesilen metali eritmek için elektrik arkının ısısına dayanır.

Konturlama ve sayısal kontrol cihazları yardımıyla farklı çaplardaki iş parçalarını ve çeşitli kavisli parçaları keserek çeşitli malzemeler için kullanılabildiğinden, uygulanabilirliği oksi-yakıt alevli kesime göre daha geniştir. Ayrıca yüksek kesme hızına ve kesimde minimum deformasyona sahiptir.

Sıkıştırılmış elektrik arkının biçimine bağlı olarak, plazma arkları aktarılan ve aktarılmayan arklar olarak sınıflandırılabilir. Tipik olarak, metal malzemeleri kesmek için transferli plazma ark kesme makinesi kullanılır. Kesme prensibi ve tipik bir kesme torcu Şekil 6-10'da gösterilmiştir.

Plazma ark kesme makinesi manuel ve mekanik tiplere ayrılmıştır. Ekipmanı bir güç kaynağı, kesme torcu, kontrol sistemi, gaz sistemi ve su soğutma sisteminden oluşur.

Mekanik kesme makinesi, hızı ayarlanabilen bir kesme arabası ile donatılmıştır. Şu anda, LG-400 modeli gibi manuel kesme makineleri, maksimum 40 mm paslanmaz çelik kesme kalınlığı ile düz çizgilerin ve çeşitli geometrik şekillerin manuel kesimi için kullanılabilir.

LG3-400 modeli gibi mekanik plazma ark kesme makinesi, düz çizgileri ve daireleri otomatik olarak kesebilir. Ayrıca, maksimum 40-60 mm paslanmaz çelik kesme kalınlığı ile profil kesme ve sayısal kontrol cihazları aracılığıyla herhangi bir iş parçası şeklini kesebilir.

Dairenin kesme çapı 200 mm ila 1000 mm arasında değişmektedir. Yerli olarak üretilen birkaç plazma ark kesme makinesinin teknik parametreleri Tablo 6-9'da listelenmiştir.

a) Kesme prensibi b) Tipik kesme torcu 1-Gaz 2-Elektrot 3-Nozul 4-Soğutma suyu 5-Ark 6-İş parçası 7-Alt torç gövdesi 8-İzolasyon somunu 9-Üst torç gövdesi 10-Ayar somunu

Tablo 6-9: Çeşitli plazma ark kesme makinelerinin teknik parametreleri

| Ürün Modelleri | Gerilim/V | Yüksüz Gerilim/V | Çalışma Gerilimi/V | Nominal Kesme Akımı/A | Akım Ayar Aralığı/A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 veya 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Ürün Modelleri | Yük Süreklilik Oranı (%) | Elektrot Çapı (mm) | Kesme Hızı (m/h) | Kesme Kalınlığı (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | El Kitabı | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

Plazma ark kesme torcu, plazma ark kaynak torcuna benzer. Genellikle bir elektrot, elektrot tutucu, nozul, soğutma suyu ceketi, orta izolatör ve gaz ve su borularından oluşur. Çalışma gazı eksenel veya teğetsel olarak veya her ikisinin bir kombinasyonu olarak verilebilir. En yaygın kullanılan yöntem, plazma arkı için en iyi sıkıştırma etkisini sağlayan teğetsel üflemedir.

Kesme torcundaki elektrot nozul ile eş eksenli olmalıdır ve nozul aynı anda çalışma gazı ve kesme gazından geçmelidir, bu nedenle nozul için kalite gereksinimleri yüksektir. Bu, kesme kabiliyeti, kesim kalitesi ve nozulun kullanım ömrü ile ilgilidir.

Geçmişte, toryumlu tungsten çubuklar (WT-15 veya WT-20 sınıfı) elektrot malzemesi olarak yaygın şekilde kullanılmaktaydı, ancak radyoaktif elementlerin sağlık üzerindeki etkisi nedeniyle kullanımları durdurulmuştur. Bunun yerine serileştirilmiş tungsten çubukların (WCe-20 ila WCe-40) ve renyum tungsten çubukların (W-1Re veya W-3Re) kullanılması önerilir. Elektrot çapının seçimi, Tablo 6-10'da gösterildiği gibi izin verilen maksimum akımla ilgilidir.

Tablo 6-10: Farklı Çaplı Elektrotlar için İzin Verilen Akım

| Elektrot Çapı (mm) | 4 | 5 | 6 |

| İzin Verilen Maksimum Akım (A) | 250 | 360 | 550 |

Gaz Seçimi

Şu anda plazma ark kesimi için yaygın olarak kullanılan gazlar arasında Tablo 6-11'de gösterildiği gibi nitrojen, hidrojen, argon ve bunların karışımları bulunmaktadır. Bunlar arasında nitrojen en uygun maliyetli olanıdır, kullanım sırasında en az tehlikeye yol açar ve en geniş uygulama alanına sahiptir. Nozul ve elektrot hasarını önlemek için ulusal standarda (GB/T3864-2008) uygun nitrojen gazı seçmek önemlidir.

Kesme gazı, ark sütunu ile nozul duvarı arasında bir termal yalıtkan ve yalıtkan görevi görür ve kararlı yanma sağlamak için arkı sıkıştırır. Aynı zamanda, iyonlaştırıcı bir ortam ve ark ısısının iletkeni olarak görev yapar ve ısıtmadan sonra iş parçasını hızla eritir.

Ek olarak, eklenen gaz elektrodu soğutmaya da yarar. Benzer proses koşulları ve karşılaştırılabilir proses parametreleri altında, azot gazı akışının kesme kalitesi üzerindeki etkisi Tablo 6-12'de görülebilir.

Tablo 6-11: Plazma Ark Kesimi için Yaygın Olarak Kullanılan Gazlar

| İş Parçası Kalınlığı (mm) | Gaz Türleri | Açık devre gerilimi (V) | Kesme gerilimi (V) |

| ≤120 | N2 | 250 ila 350 | 150 ila 200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | 200 ila 300 | 120 ila 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300 ila 500 | 180 ila 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250 ila 500 | 150 ila 300 |

Tablo 6-12: Azot Akış Hızının Kesme Kalitesi Üzerindeki Etkisi

| Kesme Akımı (A) | Kesme Gerilimi (V) | Gaz Akış Hızı (L/h) | Kerf Genişliği (mm) | Kerf Yüzey Kalitesi |

| 240 | 84 | 2050 | 12.5 | Aşırı cüruf |

| 225 | 88 | 2200 | 8.5 | Biraz cüruf |

| 225 | 88 | 2600 | 8 | Hafif cüruf |

| 230 | 88 | 2700 | 6.5 | Cüruf yok |

| 235 | 82 | 3300 | 10 | Biraz cüruf |

| 230 | 84 | 3500 | Tam kesilmemiş |

Süreç Parametreleri

Paslanmaz çelik için plazma ark kesimi kullanırken, pürüzsüz bir metal yüzey, minimum cüruf ve dar çentik genişliği sağlamak için uygun proses parametrelerini seçmek çok önemlidir.

Paslanmaz çelik plakaların kesilmesi için ilgili proses parametreleri Tablo 6-13'te bulunabilir. Yanlış parametre seçimi sadece kesme kalitesini tehlikeye atmakla kalmaz, aynı zamanda kesme işlemi sırasında çift ark oluşmasına neden olur ve ciddi durumlarda kesmenin kesilmesine ve nozul ve elektrotta önemli hasara neden olabilir.

Tablo 6-13: Paslanmaz Çelik Plazma Ark Kesimi için Proses Parametreleri

| Çelik Levha Kalınlığı (mm) | Nozul Çapı (mm) | Kesme Gerilimi (V) | Kesme Akımı (A) | Azot Akış Hızı (L/h) | Kesme Hızı (m/h) | Kesme Genişliği (mm) |

| 8 | 3 | 120 | 185 | 2100 - 2300 | 40 ~ 50 | 4.2 |

| 12 | 120 ila 130 | 200 ila 210 | 2300 ila 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120 ila 130 | 210 ila 220 | 2400 ila 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120 ila 130 | 230 ila 240 | 2500 ila 2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 ila 135 | 260 ila 280 | 2500 ila 2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135 ila 140 | 280 ila 300 | 2500 ila 2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 ila 145 | 320 ila 340 | 2500 ila 2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 ila 340 | 2400 ila 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

Kesme hızı, kesim kalitesini etkileyen çok önemli bir faktördür. Güç sabit tutulduğunda, kesme hızının artırılması daha küçük bir ısıdan etkilenen bölge, daha dar çentik ve daha az termal etki alanı ile sonuçlanabilir. Ancak, aşırı yüksek kesme hızı iş parçasına nüfuz etmeyebilir.

Kesme hızının çok yavaş olması sadece üretim verimliliğini düşürmekle kalmaz, aynı zamanda pürüzlü yüzeye ve cüruf sarkmasına neden olur. Kesme hızının kesme kalitesi üzerindeki etkisi Tablo 6-14'te gösterilmektedir.

Tablo 6-14: Kesme Hızının Kesme Kalitesi Üzerindeki Etkisi

| Kesme Akımı (A) | Kesme Gerilimi (V) | Kesme Hızı (m/h) | Kerf Genişliği (mm) | Kerf Yüzey Kalitesi |

| 160 | 110 | 60 | 5 | Hafif cüruf |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Cürufsuz |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Pürüzsüz ve cürufsuz |

| 160 | 110 | 110 | Slaggy | |

| 160 | 110 | 115 | Kesip geçemiyor |

İşletim Teknikleri

Kesmeden önce, iyi elektrik iletkenliğini korumak için başlangıç noktası iyice temizlenmelidir. Kalın iş parçaları için, kesimden önce başlangıç noktasını küçük bir ark ile önceden ısıtmak en iyisidir.

Kesme işlemine iş parçasının kenarından başlanmalı ve kenar delindikten sonra kesme torcu hareket ettirilmelidir. Plakanın kenarından kesmeye izin verilmiyorsa, plazma arkının güçlü üfleme kuvveti nedeniyle cüruf sıçramasını önlemek için çelik plakanın başlangıç noktasında yaklaşık 1-5 mm çapında küçük bir delik açılmalıdır, aksi takdirde işlemi zorlaştırır.

Elektrotun ucundan nozulun uç yüzüne olan mesafe 10-15 mm içinde kontrol edilmelidir. Uygun bir mesafe, arkın nozul içinde iyice sıkıştırılmasını sağlayarak enerjiyi yoğunlaştırır ve böylece plazma arkının sıcaklığını artırır ve kesme kapasitesini geliştirir.

Nozul ile iş parçası arasındaki mesafe 10 mm'yi geçmemelidir. Çok büyük bir mesafe ark gücünün etkin kullanımını etkileyerek kesme kapasitesini azaltırken, çok küçük bir mesafe operatörün kontrolünü zorlaştıracaktır.

Tüm kesme işlemi boyunca, eğri ve düzgün olmayan kesimlerin yanı sıra kesimin alt yüzeyinde cüruf oluşumunu önlemek için kesme torcu iş parçasının yüzeyine dik tutulmalıdır.

Kesme kalitesini iyileştirmek ve üretim verimliliğini artırmak için kesme torcu tipik olarak kesimin bulunduğu düzlemde, kesimin ters yönünde bir açıyla (0-45 derece) eğilebilir. İnce plakaları keserken, daha büyük bir geriye doğru eğim açısı kullanılmalıdır, oysa kalın plakaları keserken, daha küçük bir geriye doğru eğim açısı daha uygundur.

Su basınçlı hava plazma ark kesme prensibi Şekil 6-11'de gösterilmiştir. Kesme torcundan püskürtülen çalışma gazına ek olarak, erimiş metali hızla dışarı atmak için yüksek hızda akan bir su jeti eşlik eder.

a) Radyal Su Girişi Kesme Prensibi

b) Eksenel Su Girişi Kesme Prensibi

Kesme torcundaki yüksek basınçlı ve yüksek hızlı su akışı, bir yandan nozulu soğutmaya ve diğer yandan arkı yeniden sıkıştırmaya hizmet ederek, doğrudan kesilecek iş parçasına doğru akan yüksek enerji yoğunluğuna sahip yüksek oranda sıkıştırılmış bir plazma ark sütunu oluşturur.

Kesimin her iki tarafına püskürtülen su aşırı erimeyi önler, dikey kesim nedeniyle ısıdan etkilenen bölgeyi azaltır ve kesime enjekte edilen suyun bir kısmı plazma arkının yüksek sıcaklığı ile hidrojen ve oksijene ayrışır, bunlar çalışma gazı ile birlikte kesme gazını oluşturur ve plazma arkına daha yüksek enerji verir.

Buharlaşmamış ve ayrışmamış su, ark üzerinde güçlü bir soğutma etkisine sahiptir, plazma arkının enerjisini yoğunlaştırır ve böylece kesme hızını artırır.

Yüksek hızlı su akışının nozüle girmesi için iki yol vardır: biri yüksek basınçlı su akışının nozül deliğine radyal olarak girmesi ve ardından kesme nozülünün merkezinden dışarı püskürtülmesi, diğeri ise nozülün çevresel dairesel su geçişinden girip ardından kesme torcundan dışarı püskürtülen eksenel giriş.

Eksenel girişli su tipi kesme torcu Şekil 6-12'de gösterilmektedir. Elektrotta 6 mm çapında seryum tungsten elektrot kullanılır, iç nozülle aynı açıda (30°) taşlanır ve gümüş bazlı sert lehim malzemesi kullanılarak elektrot nozülüne kaynaklanır, ardından soğutma manşonuna kaynaklanır.

1- Harici Nozul 2- Dahili Nozul 3- Alt Pens Somunu 4- Elektrot Nozulu 5- Su Kalkanı 6- Conta Halkası 7- Conta Halkası 8- Conta Halkası 9- Soğutma Ceketi 10- Alt Tabanca Gövdesi Su Ceketi 11- Dahili Soğutma Suyu Borusu 12- Giriş Borusu 13- İzolasyon Kılıfı 14- Üst Pens Somunu 15- Üst Tabanca Gövdesi

16- Merkezleme Vidası 17- Merkez Kovan 18- Sabit Somun 19- Ayar Somunu 20- Su Çıkış Nozulu 21- Giriş Borusu 22- Giriş Hava Borusu 23- Çıkış Borusu 24- Çok Yönlü Hava Giriş Deliği 25- Elektrot 26- Conta Halkası 27- Rekompresyon Su Borusu

Bu kaynaklarda herhangi bir sızıntı olmamalıdır. Soğutma suyu soğuk su borusundan içeri akar ve iç soğutma suyu borusu ile soğutma manşonu arasındaki boşluktan dışarı akar. Bu soğutma yöntemiyle, yeterli soğutma suyu olduğu sürece, elektrot yüzeyi birkaç saatlik çalışmadan sonra parlak ve parlak kalır ve çok az yanma kanıtı olur.

Su basınçlı hava plazma kesme torcu, plazma ark sıkıştırma kanalını etkili bir şekilde uzatan ve ark üzerindeki sıkıştırma etkisini artıran harici bir nozul ekler. Kesme işlemi sırasında, harici nozül kesilen metale yakındır, bu da metal sıçramasına ve çift ark oluşmasına neden olabilir.

Bunu önlemek için, yalıtkan bir Al2O3yaklaşık 0,2 mm kalınlığında, saf bakır nozulun dış yüzeyine püskürtülür veya ideal olarak dış nozul için seramik bir malzeme kullanılır.

Kesme koşullarına bağlı olarak 400V veya daha yüksek yüksüz voltajla 600V'a kadar rektifiye edilmiş bir plazma ark kesme güç kaynağı kullanılabilir. Çalışma voltajı 100-250V ve çalışma akımı 100-150A olan bir güç kaynağı kullanarak paslanmaz çelik keserken, cüruf tamamen ortadan kaldırılabilir, kesimin üst kenarı keskindir ve gereksinimleri karşılayan dikeyliğe sahip dar bir kesim oluşturur.

8mm kalınlığında 18-8 paslanmaz çelik plakayı kesmek için, kesim genişliği 4mm'dir, kesim yüzeyinde renk değişikliği olmaz ve parlak, orijinal bir metal parlaklığı elde edilir.

Su basınçlı hava plazma ark kesimi kullanılırken, nitrojen akış hızı normal plazma ark kesimi için kullanılandan biraz daha düşük olmalıdır.

Belirli güç koşulları altında, sıkıştırılmış su akışının artırılması kesimin gözle görülür şekilde daha parlak ve düz olmasına neden olur, ancak optimum bir su akış hızı da vardır.

Su akışı çok yüksek olduğunda, aşırı ark sıkıştırması aşırı ısı dağılımına yol açarak arkın dengesizleşmesine ve kısalmasına, cürufun artmasına ve hatta kesimin engellenmesine neden olur. Genel olarak, sıkıştırılmış su kullanımı 0,5-1,5L/dk'dır ve musluk suyu ile sağlanabilir.

Kesme akımı ve voltajının kesme kalitesi üzerinde önemli bir etkisi vardır: plazma arkının kesme gücü arttıkça, kesme hızı ve kalınlığı da artar. Kesebilme ön koşulu altında, yüksek hızlı kesim için yüksek giriş gücü kullanmanın, yavaş kesim için düşük giriş gücü kullanmaya kıyasla daha kaliteli bir kesimle sonuçlandığı kanıtlanmıştır.

Kesme kalınlığı artırılırken, yalnızca kesme akımı artırılırsa, ark sütunu kalınlaşır ve nozüle zarar verme eğilimi gösterir. Kesme akımı artırılırken gaz ve basınçlı su akışı da artırılırsa, ark voltajı da önemli ölçüde değişir, bu da kesme kabiliyetinde belirgin bir artışa yol açar ve iyi kesme kalitesini korur.

Kesimin başlangıcında, nozul ile iş parçasının yüzeyi arasındaki mesafe genellikle 6 mm'den az olmamalıdır, ancak 10 mm'yi aştığında arkı başlatmak zordur. Kesme işlemi sırasında, nozul ile iş parçasının yüzeyi arasındaki mesafe, maksimum 20 mm'ye kadar değişebilir. Bu noktada ark sabit kalır ve kesim kalitesi tutarlı kalır.

Su basınçlı hava plazma ark kesimi kullanılarak çeşitli metallerin kesilmesi için tipik parametreler Tablo 6-15'te gösterilmektedir.

Tablo 6-15 Çeşitli Metallerin Su Sıkıştırmalı Hava Plazma Ark Kesimi için Tipik Kesme Parametreleri

| Malzemeler | Plaka Kalınlığı (mm) | Açık Devre Gerilimi (V) | Çalışma Gerilimi (V) | Kesme Akımı (A) | Gaz Akış Hızı (L/h) | Basınçlı Su Akış Hızı (L/dak) | Kesme hızı (m/h) | Nozul çapı (mm) | Kerf genişliği (mm) | |

| Dahili | Harici | |||||||||

| Alüminyum Alaşım | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Alüminyum Alaşım | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Alüminyum Alaşım | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Alüminyum Alaşım | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Paslanmaz Çelik | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Paslanmaz Çelik | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Saf Bakır | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Takım Çeliği | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Kesim Kalitesinin Analizi

18-8 paslanmaz çelik plakanın kesilen yüzeyi incelendiğinde, ısıdan etkilenen bölgenin ölçülen genişliği sadece 0,02 mm'dir. Isıdan etkilenen bölgedeki bu daralma, suyun soğutma etkisine ve artan kesme hızına bağlanmaktadır. Kesim doğrudan kaynaklanabilir ve kaynak bağlantısı, taneler arası korozyon eğilimi göstermeyen korozyon direnci incelemesinden geçebilir.

İş parçasının su ile soğutulması, geleneksel plazma ark kesimine kıyasla pürüzsüz bir kesim, iş parçasında minimum kesim sonrası termal deformasyon ve daha dar bir çentik genişliği ile sonuçlanır.

Çevre Koruma Analizi

Geleneksel plazma ark kesimi, solunduğunda operatörün sağlığını etkileyebilecek büyük miktarda metal buharı, toz ve zararlı gazlar üretir. Egzoz tozu giderme cihazları kullanılsa bile, çevre kirliliğini ve kesme işlemi sırasındaki önemli gürültüyü tamamen ortadan kaldırmak mümkün değildir. Şekil 6-13'te gösterildiği gibi bir su arıtma tezgahının kullanılması bu sorunu çözebilir.

Kesim sırasında, iş parçası su arıtma tezgahının su deposuna yerleştirilir ve depoya su eklenir. Su yüzeyi, iş parçası ile temas edene kadar iş parçasından yaklaşık 20 mm uzaktadır. Su destekli basınçlı hava plazma ark kesiminde, nozülden püskürtülen su, plazma arkını çevreleyen konik bir su perdesi oluşturur.

Kesme torcundan yayılan yüksek hızlı gaz, kesme işlemi sırasında oluşan oksit partikülleri ile birlikte su ile birlikte atmosfere girer ve bunların tümü tankın dibine çöker ve çevredeki havaya dağılmaz.

Örneğin, 38 mm kalınlığında 18-8 paslanmaz çelik bir plakayı geleneksel plazma ark kesimi kullanarak keserken, 25 mm'lik bir uzunluğun kesilmesi 10 g ince toz ile sonuçlanır; oysa su arıtma tezgahı ile donatılmış su destekli basınçlı hava plazma ark kesimi ile aynı uzunluk için üretilen ince parçacık tozu sadece 0,11 g'dır.

Su ve gaz karışımı ayrıca zararlı nitrojen dioksitin azaltılmasına da yardımcı olur. Su destekli basınçlı hava plazma ark kesme makineleri ve su arıtma tezgahları kullanılırken, suyun en uygun şekilde konumlandırılması, çevredeki havaya nitrojen dioksit emisyonunu 80% kadar azaltırken, plazma ark kesme sırasındaki gürültüyü de azaltır.

İş parçası yaklaşık 200 mm su altında kesilirse, suyun özellikleri kesme gürültüsünü yaklaşık 15 dB azaltabilir ve kesme işlemi sırasında oluşan yoğun ark ışığını, metal parçacıkları, tozu, dumanı ve ultraviyole ışınlarını emerek çalışma ortamının temizliğini önemli ölçüde artırabilir ve operatörlerin sağlığına fayda sağlayabilir.

Tabii ki bu senaryoda kesim hattı görülemediği için sadece mekanik kesim kullanılabilir ki bu da plazma ark kesiminin geliştiği yöndür.

Havalı plazma ark kesiminin iki şekli vardır: tek havalı ve bileşik. Kesme prensipleri ve kesme torcu Şekil 6-14'te gösterilmiştir.

a) Tek Havalı Kesme Prensibi b) Bileşik Kesme Prensibi c) Tipik Tek Havalı Kesme Torcu

1 - Elektrot Soğutma Suyu

2 - Elektrot

3 - Basınçlı Hava

4 - Gömülü Sıkıştırılmış Nozul

5 - Sıkıştırılmış Nozul Soğutma Suyu

6 - Ark

7 - İş parçası

8 - Çalışan Gaz

9 - Harici Nozul

Bu yöntemde plazma ark kesimi için çalışma gazı olarak bir hava kompresöründen gelen basınçlı hava kullanılır. Bu hava plazma ark kesme biçimi uygun maliyetlidir ve gaz kaynağı kolayca temin edilebilir. Basınçlı hava arkta ısıtılır ve iyonize edilir ve üretilen oksijen kesme metali ile kimyasal bir ekzotermik reaksiyona girerek kesme hızını artırır.

Tamamen iyonize hava plazmasının yüksek entalpisi, büyük bir ark enerjisi ile sonuçlanır. Genel plazma ark kesimi ile karşılaştırıldığında, kesme hızı daha hızlıdır, bu da onu özellikle paslanmaz çelik, karbon çeliği, alüminyum ve 30 mm veya daha az kalınlığa sahip diğer malzemeleri kesmek için uygun hale getirir.

Yerli olarak üretilen birkaç hava plazma ark kesme makinesinin teknik parametreleri aşağıda verilmiştir.

Tablo 6-16 Yerli Üretim Bazı Hava Plazma Ark Kesme Makinelerinin Teknik Parametreleri

| Ürün Modelleri | Gerilim / V | Yüksüz gerilim / V | Çalışma gerilimi / V | Nominal kesme akımı / A | Akım kontrol aralığı / A | Görev döngüsü (%) | Elektrot çapı / mm | Kesme kalınlığı / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Mekanik 420 | 150 | 150 | Musluk tarzı | 60 | 30 | |

| Manuel 240 |

Bu kesme yönteminde elektrot ciddi oksidasyon ve korozyona maruz kalır, bu da önemli elektrot aşınmasına yol açar, bu nedenle geleneksel saf tungsten elektrotlar veya toryum tungsten elektrotlar kullanılamaz. Genellikle, bakır bir tabana gömülü saf zirkonyum veya saf hafniyum elektrotlar kullanılır. Saf zirkonyum veya saf hafniyum elektrotlar kullanıldığında bile, değiştirilmeleri gerekmeden önce hizmet ömürleri tipik olarak sadece 5 ila 10 saattir.

Tablo 6-17 paslanmaz çelik plakaların hava plazma ark kesimi için proses parametrelerini listelemektedir.

Tablo 6-17 Paslanmaz Çelik Plakaların Hava Plazma Ark Kesimi için Proses Parametreleri

| İş parçası kalınlığı / mm | Nozul açıklığı / mm | Yüksüz gerilim / V | Çalışma gerilimi / V | Kesme akımı / A | Basınçlı hava akış hızı / (L/dak) | Kesme hızı / (cm/dak) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Paslanmaz çelik plakaların kesilmesine ek olarak, hava plazma arkı paslanmaz çelik kaynakların kök temizliği için de kullanılabilir. Plazma arkıyla kök temizleme metali eritmek için yüksek enerjili plazma kullanır ve ardından erimiş metal iyonize gazla üflenerek karbürizasyon olmadan nispeten pürüzsüz bir kök yüzeyi oluşturmayı amaçlar, taşlama ihtiyacını ortadan kaldırır ve doğrudan kaynağa izin verir.

Belirli bir şirket, numune boyutları 200mm×80mm×40mm olan 04Cr13Ni5Mo martensitik paslanmaz çelik plakalar üzerinde deneyler yapmıştır. V-oluk eğimleri oluşturmak için hem hava plazma arkını hem de mekanik yöntemleri kullandılar ve ardından aynı kaynak malzemeleri ve parametrelerini kullanarak kaynak yaptılar ve ardından alın eklemi çatlak testleri yaptılar.

Test sonuçları, oda sıcaklığında her iki yöntemle işlenen pahlarda az miktarda kesit çatlaklarının ortaya çıktığını göstermiştir; ancak numuneler 50 ° C'ye önceden ısıtıldığında ve ardından kaynak yapıldığında hiçbir çatlak ortaya çıkmamıştır. Bu, eğim hazırlamak için hava plazma arkının kullanılmasının kaynaklı bağlantılar üzerinde olumsuz bir etkisi olmadığını göstermektedir. Kesme için kullanılan plazma arkı, yüksek konsantrasyonlu enerji, kısa arklar ve sert bir ark ile karakterize edilir.

Kök temizliği için kullanıldığında, ark yolu boyunca derin ve dar oluklar bırakır ve arkın sertliği nedeniyle pürüzsüz bir yüzey elde etmeyi zorlaştırır. Plazma arkı çok yumuşaksa, nozülün sıkıştırma etkisini olumsuz yönde etkileyebilir.

Paslanmaz çelik erimiş metalin zayıf akışkanlığı ve termal iletkenliği nedeniyle, kesimin alt kısmı aşırı ısınma eğilimindedir ve kesimde kalan üflenmemiş erimiş metal, kesimin alt kısmı ile kaynaşarak katılaşmadan sonra çıkarılması zor kaynak boncukları oluşturur.

Bu sorunları ele almak için, şirketin teknik personeli çok sayıda deneme ve tartışmadan sonra plazma arkının ılımlı bir yumuşaklık ve sertliğine izin veren, yeterli bir ark uzunluğunu koruyan ve kök temizliğini kolaylaştıran uygun bir nozul geliştirdi. Sonuç olarak, plazma arkı hem yüksek kök temizleme verimliliği hem de yüksek ark kararlılığı elde ederken, aynı zamanda kaynak boncukları olmadan ve kolay cüruf giderme ile nispeten pürüzsüz bir kesme yüzeyi üretir.

Bileşik hava plazma ark kesme işleminin prensibi, iç nozülün normal çalışma gazını ve dış nozülün basınçlı havayı beslediği çift katmanlı bir nozülün kullanılmasını içerir.

Bu kesme yönteminin avantajları iki yönlüdür: bir yandan kesme hızını artırmak için kesme alanındaki ekzotermik reaksiyonlar için basınçlı hava kullanır; diğer yandan hava ile elektrot arasında doğrudan teması önler, elektrot aşınmasını azaltır ve saf tungsten veya serleştirilmiş tungsten (tungsten-renyum) elektrotların kullanılmasına izin verir.

Plazma ark kesimi nitrojen, hidrojen, argon, oksijen ve hava gibi çalışma gazlarını kullanır. Bunların kesme özelliklerinin karşılaştırması Tablo 6-18'de gösterilmiştir.

Tablo 6-18: Plazma Ark Kesiminde Kullanılan Farklı Gazların Kesme Özelliklerinin Karşılaştırılması

| Kesim Yöntemi | Argon-Hidrojen Plazma Ark | Azot Plazma Ark | Hava Plazma Ark | Oksijen Plazma Ark | Basınçlı hava ve su ile plazma arkı |

| Kesim Özellikleri | Mükemmel kesme performansı; kesim yüzeyinde pürüzsüz, metalik parlaklık; nitrojen plazma ark kesimine kıyasla daha az duman ve toz; daha dar çentik. Dezavantajları: cüruf yapışmasına yatkındır; kesme hızı 20% ila 30% nitrojen plazma ark kesiminden daha yavaştır; kalınlığı 10 mm'nin altındaki sacları kesmek için çok uygun değildir. | İyi kesme performansı; iyi kesme yüzeyi; cüruf yapışmasına daha az eğilimli; kesme işlemi parametrelerini ayarlamak kolay; argon ve hidrojen plazma ark kesimine kıyasla daha ucuz gaz; düşük işletme maliyetleri. Dezavantajları: daha fazla duman ve NOx üretir; kesilen yüzeyde kaynak sırasında gözenekliliğe yol açabilecek bir nitrür tabakası vardır. Elektrot aşınması argon ve hidrojen plazma ark kesimine kıyasla daha hızlıdır. | Makul kesme performansı; iyi kesme yüzeyi; nispeten hızlı kesme hızı; kolayca cürufsuz kesme yüzeyleri elde etme; kolayca erişilebilir çalışma gazı; düşük işletme maliyetleri. Dezavantajları: Kesilen yüzey nitrür içerir; kesilen malzemenin kalınlığı konusunda sınırlamalar vardır; elektrotlar ve nozullar aşınma ve yıpranmaya eğilimlidir. | Makul kesme performansı; iyi kesme yüzeyi; hızlı kesme hızı; kolayca cürufsuz kesme yüzeyleri elde edin. Dezavantajları: Kesilen malzemenin kalınlığı konusunda sınırlamaları vardır; elektrotlar ve nozullar çabuk aşınır. | Kesme performansı mükemmeldir; kesme hızı tipik nitrojen plazma ark kesiminden yaklaşık 30% daha hızlıdır. Kesim yüzeyi pürüzsüz ve parlaktır, dikey bir kesim yüzeyi (kesimin yalnızca bir tarafında) elde edebilir, keskin bir üst kenara sahiptir ve alt kenarda cüruf yoktur. Minimum termal deformasyon yaşar ve ışık, zehirli gazlar ve duman gibi zararlı etkileri bastırabilir. Güçlü bir kesme kabiliyetine sahiptir, özellikle kalın plakaları kesmek için avantajlıdır. Dezavantajları: Kesim yüzeyinde nitrür tabakası olması, kesim durumunun görülmesini zorlaştırır. Ayrıca, su oluğu olan bir kesme platformu gerektirir ve daha yüksek bir ark gücü gerektirir. |

Plazma ark kesme işlemi sırasında hava kirliliğini ve gürültüyü gidermek için etkili bir yöntem, su altı plazma ark kesimi kullanmaktır. Bu yöntem, kesilecek malzemenin suyla dolu bir kesme havuzuna düz bir şekilde yerleştirilmesini ve su altı kesimi için özel bir plazma ark kesme tabancasının kullanılmasını içerir. Kesim sırasında plazma ark kesme tabancası su yüzeyinin yaklaşık 100 mm altına daldırılarak zararlı duman izole edilir ve gürültü azaltılır.

Sualtı kesimi ayrıca ince plakaların kesim deformasyonunu ortadan kaldırabilir, kesim kalitesini artırabilir ve paslanmaz çeliğin termal kesimin neden olduğu korozyonu önleyebilir. Bununla birlikte, özel sızdırmaz su tankları ve yüksek kapasiteli sirkülasyon suyu pompaları gibi ekipmanlar için yatırım maliyetini artırır.

Bu yöntem, yüksek kesim boyutsal doğruluğu, dar ve minimum eğimli kesim dikişleri, azaltılmış cüruf, pürüzsüz kesim yüzeyleri ve minimum termal deformasyon özelliklerine sahiptir. Bununla birlikte, özel plazma ark kesme güç kaynakları ve torçlar dahil olmak üzere yüksek hassasiyetli plazma ark kesme ekipmanı gerektirir. İnce plazma ark kesme nozülünün yapısı, standart bir plazma ark kesme nozülü ile karşılaştırıldığında Şekil 6-15'te gösterilmektedir.

Şekilden, ince plazma ark kesme nozulunun yapısının, standart bir nozulun enerji konsantrasyonunun yaklaşık iki katı olan yüksek konsantrasyonlu plazma ark enerjisi sağlayan üç katmanlı bir tasarım olduğu gözlemlenebilir.

Ayrıca nozulun ömrünü uzatır ve üretim maliyetlerini düşürür. Bu özel ekipman halihazırda yabancı üreticiler tarafından üretilmektedir ve hassas imalat ve kaynak yapıları ile uğraşan yerli ve uluslararası işletmelerin dikkatini çekmiştir.

a) geleneksel plazma ark kesme torcu b) hassas plazma ark kesme torcu.

Lazer kesim yeni bir termal kesim yöntemidir ve paslanmaz çelik kesimi için yükselen yıldızdır. İş parçalarını termal olarak kesmek için bir lazer ışınının yüksek enerjisini kullanır. Bu yöntem hem metalik hem de metalik olmayan malzemeleri kesmek için kullanılabilir ve bazıları lazer ışınını "kesme bıçağı" olarak adlandırır ki bu abartı değildir.

Endüstriyel üretimde, yaygın lazer kesim yöntemleri kesme mekanizmalarına göre lazer buharlaştırma kesimi, lazer eritme kesimi ve lazer oksijen kesimi olarak kategorize edilebilir. Çeşitli termal kesme yöntemlerinin enerji yoğunluğunun karşılaştırması Tablo 6-19'da gösterilmektedir. Tablodan, lazer kesimin en yüksek enerji yoğunluğuna sahip olduğu açıkça görülmektedir.

Tablo 6-19: Çeşitli Termal Kesme Yöntemlerinin Enerji Yoğunluklarının Karşılaştırılması

| Kesim Yöntemleri | Enerji Yoğunluğu (W/cm²) | |

| Oksijen-Yakıt Gazı Alevli Kesme | 5 × 104 | |

| Plazma Ark Kesimi | 105 ~ 1.8 × 106 | |

| Lazer Kesim | (Sürekli) | 10 ~ 106 |

| (Darbeli) | 104 ~ 1010 | |

Yüksek kesme enerjisi yoğunluğu sayesinde, iş parçasında minimum deformasyonla hassas kesim sağlar ve kullanımdan önce ek işleme ihtiyacını ortadan kaldırır.

Kesme hassasiyeti, yaklaşık bir düzine mikrometre (Ra) kesme yüzeyi pürüzlülüğü ile 0,1 ila 0,2 mm'ye kadar ulaşabilir. Çentik, özellikle malzemenin özelliklerini etkilemeyen sadece 0,01 ila 0,1 mm'lik ısıdan etkilenen bölge genişliği ile çok dardır.

Kalınlığı 10 mm'den az çelik plakaları kesmek için 2kW lazer kesici kullanıldığında, kesme hızı plazma ark kesimi ile eşleşebilir.

Sadece çelik ve demir dışı malzemeleri değil, aynı zamanda plastik, deri ve kumaş gibi metalik olmayan malzemeleri de kesebilir.

Kesim sırasında güçlü radyasyon, gürültü veya çevre kirliliği yoktur, böylece operatörün sağlığı için daha iyi bir çalışma ortamı yaratılır.

Lazer kesimin performansının oksi-asetilen veya alevle kesme ve plazma ark kesimi ile karşılaştırılması Tablo 6-20'de bulunabilir.

Tablo 6-20: Çeşitli Kesme Yöntemlerinin Kesme Performansının Karşılaştırılması

| Kesim Yöntemi | Gazlı Kesim (Eşit Basınçlı Asetilen Kesim Nozulu) | Plazma Ark Kesimi (Azot Plazma Ark 230A) | Lazer Kesim (CO2, Gaz Lazer, 1kW) | ||

| Isı Kaynağı | Demir-Oksijen yanma ısısı | Elektrik enerjisi | Işık enerjisi | ||

| Uygulanabilir Ana Malzemeler | Düşük karbonlu çelik, düşük alaşımlı çelik | Düşük karbonlu çelik, düşük alaşımlı çelik, paslanmaz çelik ve diğer demir dışı metaller | Çeşitli çelikler, demir dışı metallerin çoğu, ayrıca seramikler, plastikler, ahşap, deri ve diğer metal olmayan maddeler | ||

| Kerf Genişliği | Orta | Büyük | Çok küçük | ||

| Kesim Boyut Doğruluğu | Zayıf (sapma 1-2mm) | Orta (sapma 0,5-1,0 mm) | Çok yüksek (sapma 0,1-0,2 mm) | ||

| Kesme Yüzeyinin Dikeyliği | Önemli değil | Büyük | Küçük | ||

| Kesme Yüzeyinin Pürüzlülüğü | Genel olarak | İyi | İyi | ||

| Kesme Yüzeyi Kenarının Erime Derinliği | Önemli değil | Nispeten büyük | Küçük | ||

| Isıdan Etkilenen Bölgenin Derinliği | Önemli | Orta | Küçük | ||

| Kesme Hızı (mm/dak) | Plaka Kalınlığı (mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

Kesme ekipmanı CO2 gaz lazerleri ve itriyum alüminyum garnet katı hal lazerleri, ana teknik özellikleri Tablo 6-21'de özetlenmiştir.

Tablo 6-21: Lazer Kesici Türleri ve Temel Teknik Parametreler

| Türleri | Dalga boyu/μm | Salınım Formu | Çıkış Gücü Aralığı | |

| Katı hal | İtriyum Alüminyum Garnet | 1.065 | Sürekli | 5 ~ 750 W |

| Gaz | CO2 | 10.63 | Sürekli | 1 W ~ 1,5 kW |

Yardımcı gazların türleri farklı malzemelere göre değişir. Oksidasyondan kaçınılması gereken yanıcı malzemelerin ve metallerin kesilmesi durumunda, inert veya nötr gazlar kullanılır. Genel metal malzemelerin kesimi için oksijen kullanılabilir. Lazer oksijen kesimi genellikle karbon çeliği, paslanmaz çelik, titanyum ve titanyum alaşımları, alüminyum ve alüminyum alaşımları gibi metal malzemelerin kesiminde kullanılır.

Lazer oksijenli kesim, malzemeyi tutuşma noktasına kadar ısıtmak için lazer enerjisinin kullanıldığı ve ardından bir oksijen akışı içinde yakıldığı oksi-yakıt alevli kesime benzer. Ortaya çıkan erimiş cüruf daha sonra oksijen akışı ile kesimden uzaklaştırılır.

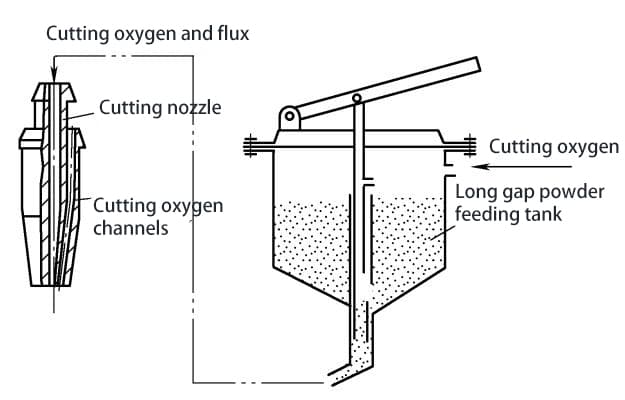

Oksidasyon reaksiyonundan kaynaklanan ek ısı, kesme hızını ve kalitesini önemli ölçüde artırır. Tamamen oksitlenebilen metaller için kesme hızı, oksi-yakıt alevli kesime kıyasla yaklaşık 10 kat artırılabilir. Lazer oksijen kesme torcunun tipik bir şeması Şekil 6-16'da gösterilmektedir.

Paslanmaz çeliğin lazerle oksijen kesimi için proses parametreleri Tablo 6-22'de bulunabilir.

1 - İş Parçası 2 - Kesme Nozulu 3 - Oksijen Giriş Borusu 4 - Oksijen Basınç Göstergesi 5 - Lens Soğutma Suyu Borusu 6 - Odaklama Lensi 7 - Lazer Işını 8 - Yansıtıcı Ayna Soğutma Suyu Borusu 9 - Yansıtıcı Ayna 10 - Servo Motor 11 - Bilyalı Vida 12 - Amplifikasyon Kontrol ve Tahrik Devresi 13 - Konum Sensörü

Tablo 6-22: Paslanmaz Çelik için Lazer Oksijen Kesiminin Özellikleri ve Uygulamaları

| İş Parçası Kalınlığı (mm) | Lazer Gücü (W) | Kesme Hızı (cm/dak) | Kesme Gazı | Özellikler ve Uygulamalar |

| 0.5 | 250 | 450 | Oksijen | Deformasyon yok, malzeme tasarrufu, işçilik tasarrufu. Uçak parçaları, helikopter rotor bileşenleri ve benzeri parçaların imalatında kullanılır. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Yüksek kesim hassasiyeti, yüksek kalite ve hızlı kesim hızı avantajları nedeniyle lazer kesim makineleri hem yurt içinde hem de yurt dışında yaygın olarak kullanılmaktadır. Manuel ve sıradan mekanik lazer kesim makineleri henüz endüstriyel uygulama aşamasına girmemiştir ve mevcut tüm uygulamalar sayısal kontrol (NC) ile kontrol edilen sistemleri kullanmaktadır.

Bir CNC lazer kesim makinesinin ana bileşenleri arasında bir portal çerçeve, lazer, optik sistem, lazer kesim kafası, CNC kontrol ve tahrik sistemi, gaz besleme sistemi, duman egzozu ve toz giderme sistemi bulunur.

Hem yurtiçinde hem de yurtdışında tanınmış kaynak ve kesme ekipmanı üreticileri, paslanmaz çeliği kesmek için maksimum kalınlığı 16 mm'ye kadar ulaşan yüksek kaliteli CNC lazer kesme ekipmanı üretebilmektedir.

Şu anda, itriyum-alüminyum-garnet katı hal lazerleri tipik olarak birkaç yüz watt'lık bir güce sahiptir (çoğunlukla kaynak için kullanılır) ve yalnızca 1-2 mm kalınlığında ince metal levhaları kesebilir.

Son zamanlarda Amerika Birleşik Devletleri, iş parçası üzerinde geleneksel yapısal lazerlerden 40 kat daha yüksek enerji yoğunluğuna sahip bir lazer ışını üretebilen ve kesme kapasitesini büyük ölçüde artıran yeni bir itriyum-alüminyum-garnet katı hal lazeri geliştirdi. Bu lazer 38 mm kalınlığa kadar süper alaşım malzemeleri kesebilir veya 25,4 mm kalınlığındaki metal parçaları delebilir (sadece 2 saniyelik delme süresiyle).

CO2 gaz lazerleri genellikle 1,5kW'tan daha düşük bir çıkış gücüne sahiptir ve 10 mm'den daha az kalınlığa sahip karbon çeliği ve çeşitli demir dışı metalleri kesmek için kullanılabilir. Japonya, dalga boyu CO2 gaz lazerlerinin yaklaşık yarısı kadar olan ve enerji yoğunluğu CO2 gaz lazerlerinden dört kat daha fazla olan 5kW'lık bir CO2 gaz lazeri geliştirerek kalın plakaları kesebilmesini sağlamıştır.

Lazer kesim teknolojisinin uygulanmasını teşvik etmek için kesim ekipmanlarında önemli ilerlemeler kaydedilmiştir. Sabit kesme torçları ve platform hareketli kesiciler vardır. Platformlar 2-5 serbestlik derecesine sahiptir ve platform hareketi sayısal kontrol ve önceden programlanabilir yöntemler kullanır ve bir bilgisayar destekli tasarım (CAD) sistemine bağlanabilir.

İngiltere'de geliştirilen kesim makinesi, yine sayısal olarak kontrol edilen bir kızak üzerinde hareket eden bir CO2 lazer kesim cihazıdır. Lazer kesim kafası beş serbestlik derecesinde (X, Y, Z koordinatları boyunca doğrusal hareket, dönüş ve eğim) hareket edebilmekte ve üç yönde kesime olanak sağlamaktadır.

Lazer kesim, paslanmaz çelik, titanyum ve titanyum alaşımları, alüminyum ve alüminyum alaşımları ve süper alaşımların kesilmesinde yaygın olarak kullanılmaktadır. Nükleer endüstride ve havacılık endüstrisinde yaygın olarak uygulanmaktadır ve son zamanlarda lazer kesim teknolojisi, robotlar tarafından çalıştırılan otomobil gövde panellerinin kesilmesinde de kullanılmaya başlanmıştır.

Su jeti ile kesme, zorlu ve yangın yasağı olan ortamlarda kullanılabilen yeni bir soğuk işleme teknolojisi türüdür ve yaygın bir ilgi görmüştür. Mekanik, elektronik, bilgisayar ve otomatik kontrol teknolojilerini entegre ederek yüksek teknoloji başarısını temsil eder ve son yıllarda yeni bir malzeme işleme yöntemi olarak ortaya çıkmıştır.

Su jeti ile kesme prensibi, yüksek basınçlı saf su veya sıvı bulamaç ile kesme aşındırıcılarının kullanılmasını içerir; bunlar, yüksek yoğunluklu bir sıvı sütunu oluşturmak için bir kesme nozulundan dışarı atılır ve iş parçasını doğrudan darbe yoluyla keser. Su basıncına bağlı olarak, düşük basınçlı ve yüksek basınçlı su jeti kesimi olarak sınıflandırılabilir. Şekil 6-17 ve 6-18'de su jeti ile kesme işleminin prensipleri gösterilmektedir.

Su jeti kesim teknolojisi aşağıdaki özellikleri sergiler:

Su jeti basıncı onlarca ila yüzlerce megapaskal arasında değişir ve nesneleri kesmek için ses hızının 2 ila 3 katında muazzam jet enerji yoğunluğu üretir. İş parçasının kesimindeki sıcaklık artışı çok düşüktür, genellikle 100°C'yi geçmez, bu da diğer termal kesme işlemlerine kıyasla en belirgin avantajdır.

Bu, iş parçası deformasyonu, termal etki bölgeleri ve kesimde yapısal değişiklikler olasılığını ortadan kaldırarak, açık deniz petrol sondaj platformları, rafineriler, büyük petrol tankları ve petrol ve gaz boru hatları gibi yangın yasağı olan ortamlarda kullanım için güvenli ve güvenilir hale getirir.

Kesim yüzeyi pürüzsüzdür, çapak ve oksit kalıntıları içermez ve kesim aralığı çok dardır, tipik olarak kesim için saf su kullanılarak 0,1 mm içinde kontrol edilir ve ilave kesme aşındırıcıları ile 1,2 ila 2,0 mm arasındadır. Kesim, ikincil işlem gerektirmez ve işleme sürecini basitleştirir.

Su jeti kesimi, 100 mm'yi aşan maksimum kesme kalınlığı ile geniş bir kesme kalınlığı aralığına sahiptir. Kalınlığı 2,0 mm olan özel çelik plakalar için kesme hızı 100 cm/dak'ya ulaşabilir. Su jeti kesiminin kesme hızı lazer kesiminden biraz daha düşük olmasına rağmen, kesme işlemi sırasında büyük miktarda kesme ısısı üretmez, bu da su jeti kesimini pratik uygulamalarda daha avantajlı hale getirir.

Bu kesme yöntemi sadece metaller ve metal olmayan malzemeler için değil, aynı zamanda kompozit malzemelerin ve ısıya duyarlı malzemelerin işlenmesi için de uygundur.

Su jeti ile kesim sırasında radyasyon, sıçrayan partiküller ve toz yoktur, çevre kirliliği önlenir. Aşındırıcı su jeti kesiminde bile, toz ve kesme artıkları doğrudan bir toplayıcıya su akışı ile yıkanabilir ve operatörün sağlığını garanti eder. Çevre dostu bir işleme yöntemi olarak düşünülebilir.

Yukarıda belirtilen avantajlar nedeniyle, su jeti kesimi havacılık, nükleer enerji, petrol, kimya mühendisliği, su altı mühendisliği ve inşaat gibi sektörlerde geniş bir perspektife sahiptir.

Şu anda iki su jeti kesim yöntemi bulunmaktadır: düşük basınçlı ve yüksek basınçlı su jeti kesim.

Düşük basınçlı su jeti kesimi, yüksek basınçlı su (14~69MPa) ve kesme aşındırıcılarının basınçlı bir tankta önceden karıştırılmasını ve ardından karıştırılmış aşındırıcı bulamacının bir hortum aracılığıyla Şekil 6-17'de gösterildiği gibi kesme işlemi için doğrudan kesme tabancasına verilmesini içerir. Kesilecek iş parçası, kesme güç kaynağından 500 m uzakta veya su altında kesilebilir.

Yüksek basınçlı su jeti kesimi, Şekil 6-18'de gösterildiği gibi, yüksek basınçlı su (240MPa'dan daha yüksek) ve kuru aşındırıcıların ilgili hortumları aracılığıyla ayrı ayrı taşınmasını ve ardından iş parçasının kesme işlemini tamamlamak için kesme tabancasının karıştırma odasında karıştırılmasını içerir. Kesilecek iş parçası genellikle kesme güç kaynağının yakınında bulunur.

Düşük basınçlı ve yüksek basınçlı su jeti kesimi aynı koşullar altında yapıldığında, ilkinde su ve kesme aşındırıcılarının tüketimi ikincisinin sadece 1/8-1/3'ü kadardır.

Kesme tabancasının yapısı açısından bakıldığında, düşük basınçlı su jeti kesiminin kesme tabancası nispeten daha basittir. Enerji tüketimi açısından, düşük basınçlı su jeti kesimi daha az enerji tüketir. Bu nedenle, düşük basınçlı su jeti kesimi şu anda en etkili kesme işlemidir.

Su jeti kesiminde kullanılan aşındırıcılar temel olarak elmas, olivin, granat, bakır eritme cürufu ve oksitleri içerir. Bunlar arasında bakır eritme cürufu nispeten idealdir. Öncelikle fiyatı düşüktür, çelik kum fiyatının sadece 1/8~1/10'u kadardır; daha da önemlisi, kesme hızı elmastan 30% daha hızlıdır. Bunun nedeni bakır eritme cürufunun parçacıklarının nispeten keskin olmasıdır.

Kesme işlemi sırasında, iş parçası ile çarpıştıklarında kırılırlar ve daha fazla kesme kenarı oluştururlar. Buna ek olarak, su jeti kesimi için elmas kullanıldığında, kesme aşındırıcıları ana malzemeye kolayca gömülür ve bu da kaynak bağlantısının mekanik özellikleri gibi kesme alanının belirli özelliklerini olumsuz yönde etkileyebilir. Kesme aşındırıcısı olarak bakır eritme cürufunun kullanılması bu kusurun üstesinden gelebilir.

Kesme aşındırıcısının parçacık boyutunun genellikle 0,2 ~ 1,5 mm olması gerekir, bu da esas olarak kesme püskürtme tabancasının nozul çapına bağlıdır. Kesme aşındırıcıları geri dönüştürülebilir ve 2-3 kez yeniden kullanılabilir, ardından aşırı ince aşındırıcıları çıkarmak için elenebilir.

Kesme nozulları için, yeterli tokluk ve sertliğe sahip olmanın yanı sıra, en önemli husus, kesme nozulunun aşınmasını etkili bir şekilde azaltan ve böylece hizmet ömrünü uzatan iyi aşınma direncidir.

Nozulun iç çapının aşınması nedeniyle, kesim boşluğu genişleyecek ve kesim bölümünün dikliğinde bir azalmaya yol açacaktır. Tungsten, silikon veya sert alaşımlar genellikle kesme nozulları için malzeme olarak seçilir, ancak hizmet ömürleri ideal değildir. Şu anda nozul malzemesi olarak safir kullanılması daha uygun görülmektedir.

Su jeti kesimi için yaygın olarak kullanılan kesme malzemeleri ve bunların kesme işlemi parametreleri için Tablo 6-23'e bakın.

Tablo 6-23: Yaygın Malzemeler için Su Jeti Kesim Hızları

| Malzemeler | Kesim Kalınlığı | Su Basıncı/MPa | Nozul Çapı/Su/Aşındırıcı/mm | Kesme Hızı/(m/dak) |

| Karbon Çelik | 12 | 350 | 0. 25 / 0. 76 | 0. 4 |

| 50 | 0. 1 | |||

| Paslanmaz Çelik | 13 | 350 | 0. 25 / 0. 76 | 0. 4 |

| 25 | 0. 2 | |||

| Titanyum | 3. 2 | 350 | 0. 25 / 0. 76 | 0.8 |

| 6. 4 | 0.6 | |||

| Alüminyum | 12 | 350 | 0. 25 / 0. 76 | 0. 6 |

| 100 | 0. 12 | |||

| Sfero Döküm | 15 | 350 | 0. 25 / 0. 76 | 0. 4 |

| Kompozit Malzeme | 12 | 309 | 0.25 | 3. 5 |

| Alçı Levha | 15 | 294 | 0. 15 | 20 |

| Kauçuk | 15 | 377 | 0. 17 | 12 |

| Silikon Kauçuk | 12 | 377 | 0. 12 | 3 |

| Sert Kauçuk | 19 | 309 | 0. 25 | 6 |

| Kumaş | 20 | 309 | 0. 18 | 3 |

| Kumaş | 20 | 377 | 0.2 | 6 |

| Deri | 1 | 343 | 0. 15 | 30 |

Düşük basınçlı su jeti kesme işlemi kullanılarak farklı kalınlıklardaki östenitik paslanmaz çelik plakaların kesilmesi üzerine deneyler yapılmıştır. Kesme memesi çapı 1 mm, su basıncı 69 MPa ve kesme hızı, kesme derinliği ve kullanılan aşındırıcı miktarı arasındaki ilişkiler Şekil 6-19 ve 6-20'de gösterilmiştir (malzeme: 18-8 paslanmaz çelik, plaka kalınlığı: 3 mm).

Su jeti kesimi hassas bir işleme sürecine dönüştüğü için ekipmandan yüksek hassasiyet talep eder ve bu da su jeti kesim makinesini hassas bir işleme aracı haline getirir.

Bu ekipmanın teknik özellikleri hassas bir lazer kesim makinesine eşdeğerdir. Yüksek basınçlı su jeti jeneratörü (basınçlandırma cihazı), su jeti kesme kafası, CNC kesme platformu, CNC kontrol sistemi, bir bilgisayar ve kum kontrol yardımcı ekipmanından oluşur.