1. Taşlama Paslanmaz çelik kaynakların taşlanmasının birincil amacı, kaynak izlerini ortadan kaldırmak ve parlak daldırmaya hazırlık olarak iş parçası üzerinde R10um yüzey pürüzlülüğü elde etmektir. İlgili okuma: Yüzey Pürüzlülüğü: Kapsamlı Kılavuz Taşlama aşaması tipik olarak şunları kapsar: Detaylar aşağıdaki gibidir: 1. Görsel inceleme Görsel bir inceleme [...]

Paslanmaz çelik kaynakların taşlanmasının birincil amacı, kaynak izlerini ortadan kaldırmak ve yüzey pürüzlülüğü Parlak daldırma için hazırlık olarak iş parçası üzerinde R10um.

İlgili okuma: Yüzey Pürüzlülüğü: Kapsamlı Kılavuz

Öğütme aşaması tipik olarak şunları kapsar:

Detaylar aşağıdaki gibidir:

İş parçalarının son aşamaya aktarılmasından önce iş parçaları üzerinde görsel bir inceleme yapılacaktır. parlatma işlemi. Bu denetim, eksik kaynak gibi bu süreçte giderilemeyecek kusurları değerlendirecektir, kaynak penetrasyonukaynak noktalarının tutarsız derinliği, bağlantıdan çok uzakta kaynak, yerel çöküntü, düzensiz alın bağlantısı, derin çizikler, çürükler, ciddi deformasyon vb.

Bu kusurlardan herhangi biri mevcutsa, iş parçaları onarım için önceki işleme geri gönderilmelidir.

Bu tür kusurlar yoksa, iş parçaları daha sonra parlatma işlemine devam edebilir.

İş parçasını üç taraftan ileri geri hareket ettirerek taşlamak için #600 aşındırıcı kayış kullanın.

Bu işlemin amacı, iş parçası üzerinde kalan kaynak izlerini kaynak süreci ve kaynak bağlantısında ilk fileto oluşumunu sağlamak için önceki işlemlerde meydana gelmiş olabilecek çürükleri ortadan kaldırmak.

Yatay ve dikey yüzeyler büyük ölçüde çizik ve çürüklerden arındırılmış olmalıdır.

Bu işlemden sonra, iş parçası yüzeyinin pürüzlülüğü R0.8mm olmalıdır.

Aşındırıcı bant makinesinin doğru eğim açısını korumaya ve parlatma işlemi sırasında makine tarafından iş parçasına uygulanan basıncı kontrol etmeye dikkat edin.

Genel bir kural olarak, üzerinde çalışılan yüzeyle düz bir çizgi oluşturmak uygundur.

İş parçasının üç tarafını ileri geri hareket ettirerek taşlamak için bir #800 aşındırıcı kayış kullanın. Bu işlem esas olarak önceki işlemlerden kaynaklanan bağlantıları düzeltmek ve kaba taşlama sırasında üretilen işaretleri daha da hassaslaştırmak için kullanılır.

İş parçasının yüzeyi çiziklerden arınana ve parlak görünene kadar önceki işlemlerden kalan izleri tekrar tekrar taşlayın.

Bu işlemden sonra iş parçasının yüzey pürüzlülüğü R0,4 mm'ye ulaşmalıdır.

Sonraki işlemlerde düzeltilemeyecekleri için bu işlem sırasında yeni çizik ve çürüklere izin verilmediğini unutmamak önemlidir.

#1000 aşındırıcı bant öncelikle önceki işlemlerden kaynaklanan ince çizgileri düzeltmek için kullanılır. Taşlama yöntemi daha önce açıklananla aynıdır.

Bu işlemin amacı, iş parçasının taşlanmış kısmı ile taşlanmamış kısmı arasındaki dikişleri ortadan kaldırmak, iş parçası yüzeyinin parlaklığını daha da artırmak ve neredeyse ayna benzeri bir etki elde etmektir. Bu işlemden sonra iş parçasının yüzey pürüzlülüğü R0,1 mm'ye ulaşmalıdır.

Genel bir kılavuz olarak, #600 aşındırıcı kayış 1500 mm uzunluğunda 6-8 parça iş parçasını taşlayabilir, #800 aşındırıcı kayış 4-6 parçayı taşlayabilir ve #1000 aşındırıcı kayış 1-2 parçayı taşlayabilir.

Taşlanabilecek parçaların tam sayısı, iş parçalarının kaynak noktaları, parlatma için kullanılan basınç ve parlatma yöntemi gibi faktörlere bağlı olarak değişebilir.

Aşındırıcı kayışı değiştirirken, iş parçasının düzgün bir şekilde taşlanmasını sağlamak için kayışın sünger çark üzerinde düzgün bir şekilde döndüğünden emin olunması gerektiğine dikkat etmek önemlidir.

Üç tarafın taşlanmasının tanımı:

Kaynak kenarıyla ayrılan kaynak parçasının hem yatay hem de dikey iki tarafının parlatılması gerekir.

Toplamda, kaynak parçasının üç tarafının parlatılması gerekir.

Parlatma işleminin bir diyagramı ekteki şekilde gösterilmektedir.

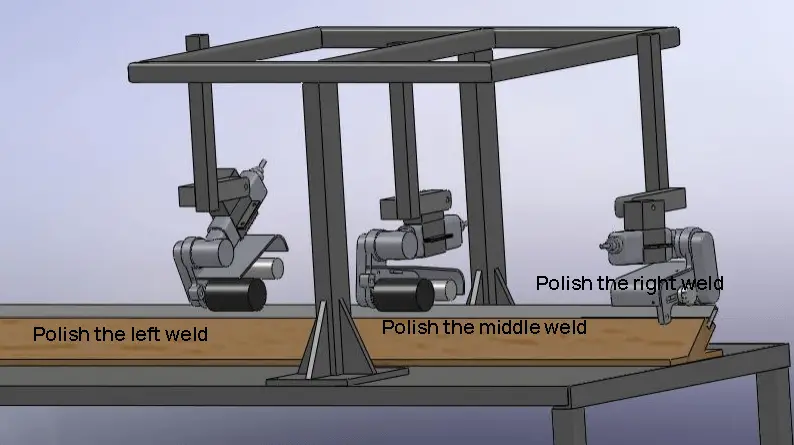

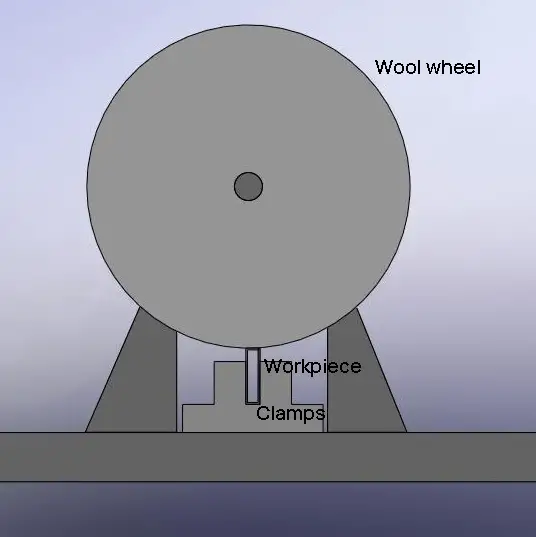

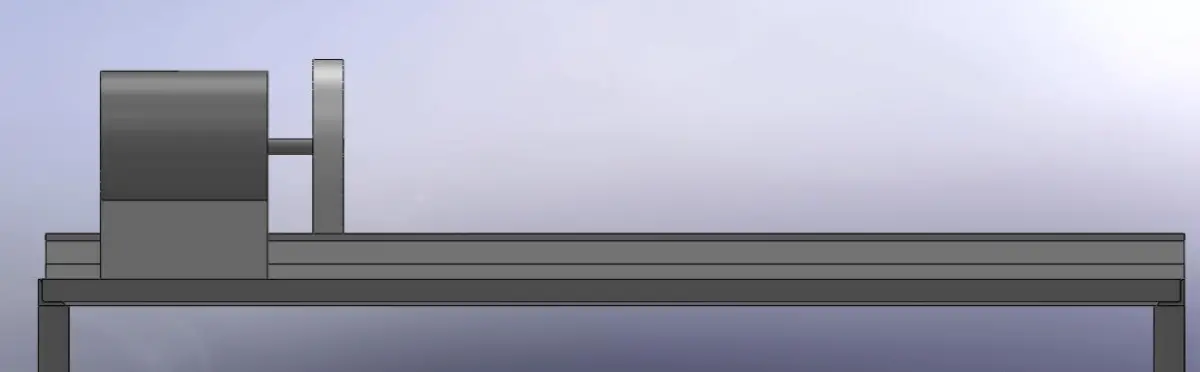

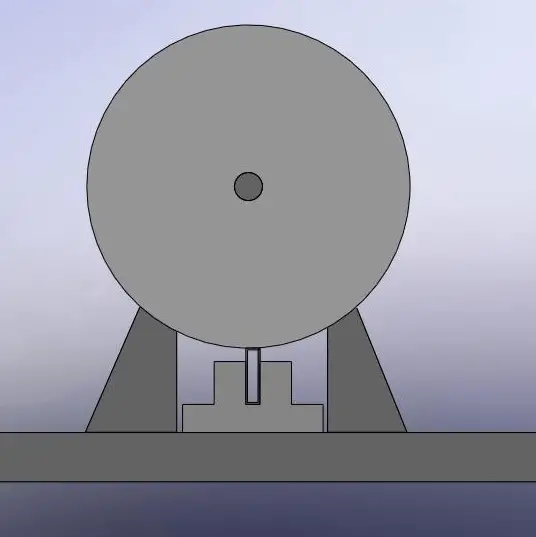

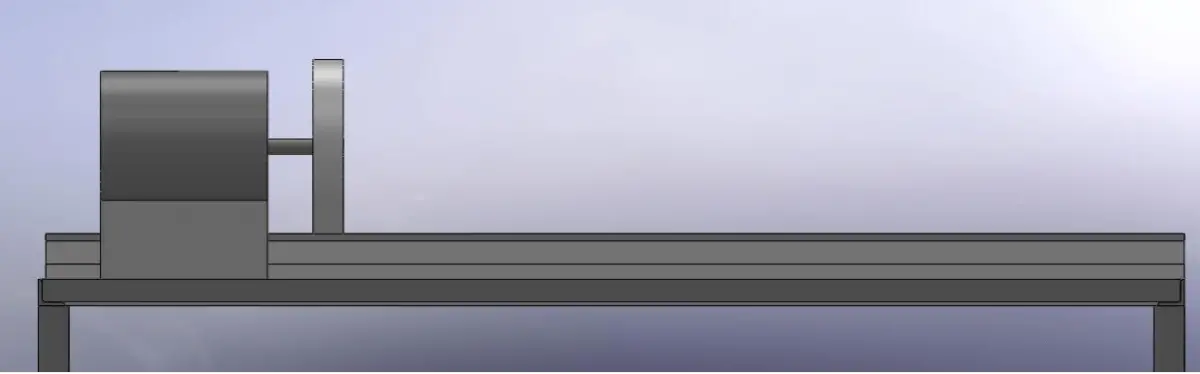

Dokuz parlatma makinesinin şematik diyagramı:

Üç yüzeyi taşlamak için üç bant zımpara makinesi tek bir işlem (grup) olarak kullanılır.

Gerçek operasyonda, bir sonraki bant zımpara grubunun taşlama konumu, bir önceki grubun taşlama konumunun 1-1,5 mm ilerisine yerleştirilmelidir.

Bu düzenleme, bir sonraki bant zımpara grubunun daha etkili bir şekilde taşlama yapmasını ve önceki grup tarafından bırakılan parlatma izlerini gidermesini sağlar.

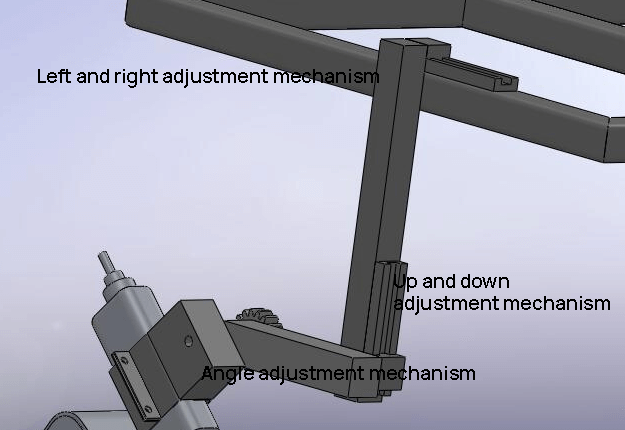

Her bir bant zımpara makinesi, ön ve arka ayar mekanizmaları, yukarı ve aşağı ayar mekanizması ve bant zımpara makinesi için bir açı ayar mekanizması dahil olmak üzere 27 ayar mekanizması ile donatılmıştır.

İş parçası kaynağı için son ekipman, her biri farklı aşındırıcı kayışlar kullanılarak parlatılan üç ila dört mekanizmadan oluşur. Her bir bant zımparanın cilalama konumu, açısı ve basıncı, uygun konumlandırma, açı ve çalışma basıncını sağlamak için ekipman çalışmaya başlamadan önce ayarlanan cilalama makinesinin ayar mekanizması tarafından kontrol edilir.

Ayar mekanizmalarından biri, iş parçasının her iki ucunda aşırı taşlamayı önlemek için sinyalleri algılayan bir fotoelektrik anahtar ile donatılmıştır. Örneğin, aşındırıcı bant makinesinin açı ayar mekanizması, fotoelektrik anahtar aracılığıyla makinenin alt kısmına giren iş parçasını algılayacak şekilde ayarlanmıştır.

Bu noktada, ayar mekanizması devreye girer ve aşındırıcı bant makinesini kaldırır. İş parçası belirli bir konuma ulaştığında, mekanizma aşındırıcı bant makinesini indirir ve parlatma başlar.

Parlatma neredeyse tamamlandığında, algılama mekanizması iş parçasını algılar ve ayar mekanizması aşındırıcı bant makinesini pnömatik olarak kaldırır. Bu, paslanmaz çelik kare borunun her iki ucunda aşırı parlatmayı önler.

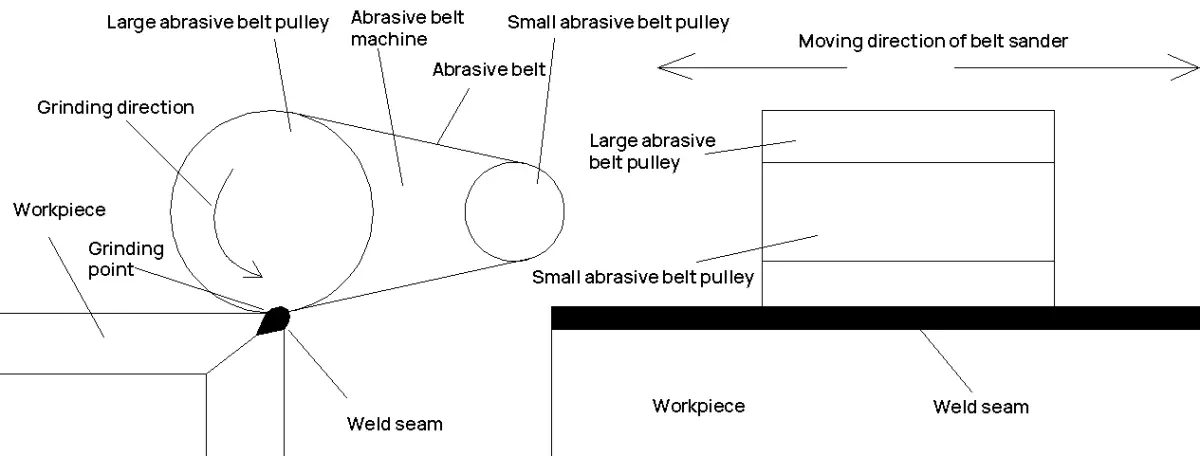

Taşlama yöntemleri:

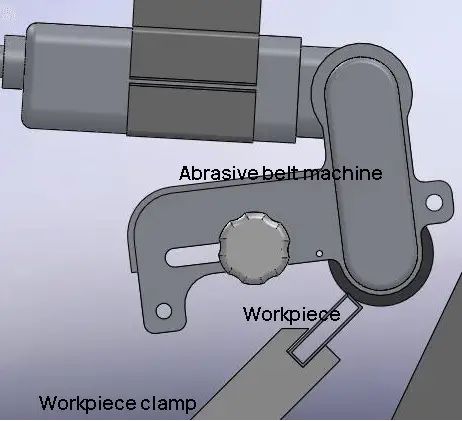

İş parçası, aşındırıcı bant makinesinin deniz kauçuk tekerleğine bastırılarak taşlanır. Taşlama sırasında, aşındırıcı bant makinesi veya iş parçası, kaynak noktalarını tek tek çıkarmak için yatay olarak hareket ettirilebilir. Sağdaki resim, aşındırıcı bant makinesinin gerçek parlatma yöntemini göstermektedir. parlatma maki̇nesi̇.

İş parçası 45 derecelik bir açıyla sıkıştırılır ve aşındırıcı bant makinesinin büyük aşındırıcı bant çarkı kullanılarak parlatılır.

Parlak daldırma işleminin birincil amacı, taşlanmış paslanmaz çelik üzerinde bir ayna yüzeyi oluşturmaktır. Bu işlem tipik olarak iki adımdan oluşur: cilalama ve parlatma. İki motor, iki yün tekerlek, büyük bir yeşil mum ve bir bez gerektirir.

Detaylar aşağıdaki gibidir:

Bir önceki aşamada işlenen kaynakları görsel olarak inceleyin. Parlatma aşamasında düzeltilemeyecek herhangi bir sorun olmadığını teyit edin. Bunlar şunları içerir:

Bu tür sorunlar tespit edilirse, kaynaklar yeniden taşlama veya onarım için iade edilmelidir.

Not: Bu işlem taşlama işlemi sırasında oluşan tümsekleri, oyukları veya büyük çizikleri onaramaz. Ancak, 1000 # taşlama işleminden kaynaklananlar gibi çok ince çizgileri düzeltebilir, ancak işlem yoğun emek gerektirir.

Ayna yüzeyini balmumu yardımıyla parlatmak için önceki parlatma yöntemini taklit eden yüksek hızlı motor tahrikli bir yün tekerlek kullanılır.

Bu işlemin amacı, iş parçalarını önceki parlatma adımlarından geçirdikten sonra rafine etmektir, ek taşlama yapmak değildir.

Çalışma sırasında parlatma mumunu iş parçasının yüzeyindeki koruyucu filmin üzerine sürmemeye dikkat edin. Koruyucu filmin hasar görmediğinden emin olun.

Bu işlem ayna yüzeyi parlatma işleminin son adımıdır.

Önceki tüm işlemleri tamamladıktan sonra, iş parçasının yüzeyini silmek için temiz bir pamuklu bez tekerlek kullanın. Bu adım iş parçasını temizlemeye ve parlatmaya yarar.

Bu işlemin amacı, kaynak izi olmayan bir yüzey elde etmek ve iş parçasının parlaklığını ayna yansımasının 8k üzerine çıkarmaktır. Sonuç, cilalanmış ve cilalanmamış parçalar arasında minimum farkla birlikte tek tip ayna benzeri bir görünüm olmalıdır.

a. Ağda yöntemi:

Genel bir kural olarak, iş parçası taşlanmadan önce yün taş balmumu ile kaplanmalıdır. Yün taş yeşil mum ile kaplanmadan taşlama işlemine başlanmamalıdır.

Balmumu uygulama süreci aşağıdaki şekilde gösterilmiştir.

b. Yüksek hızlı motor neden yün tekerleği doğrudan ağdaya ve öğütmek paslanmaz çelik iş parçasını parlak hale getirmek için?

Mavi balmumu oda sıcaklığında katı halde bulunan ancak ısıtıldığında sıvı hale gelen yağlı bir maddedir.

Yün çark, onu yüksek hızda döndüren yüksek hızlı bir motor tarafından tahrik edilir.

Yün çark mavi balmumu ile kaplandığında, iş parçasının yüzeyini taşlar. Balmumunun yağlı yapısı, iş parçasında parlak bir yüzeye neden olur.

Bu nedenle, cilalama işlemi sırasında yün çarkı tahrik etmek için doğru motoru seçmek çok önemlidir.

Parlatma için kullanılan motorun hızı dakikada en az 13000 devir (r/dak) ve gücü en az 500 watt (W) olmalıdır.

Hız bu gereklilikten daha düşükse, parlatılmış iş parçasının parlaklığı ve ayna etkisi tatmin edici olmayacaktır.

Sonuç olarak, sıradan motorlar tipik olarak bu özellikleri karşılamaz ve bunun yerine yüksek hızlı motorlar yaygın olarak kullanılır.

c. Piyasadaki yün tekerlekleri kaba tekerlekler ve ince tekerlekler olarak ikiye ayrılabilir.

Yün çarkının seçimi çok önemlidir.

Kaba yün taşların parlatılması daha kolay olsa da, optimum sonuçlar için gerçek üretimde genellikle ince yün taşlar kullanılır.

d. Parlatma işleminde, iş parçası üzerindeki basınç da kontrol edilmelidir.

Parlatma işlemi sırasında aşırı basınç, koruyucu filmin büyük bir kısmının yün çark tarafından çıkarılmasına neden olabilir. Bu da iş parçasının renginin solmasına veya kararmasına yol açarak orijinal ayna benzeri görünümüne zarar verebilir.

e. Parlatma işlemi sırasında, yeterli miktarda mavi vaksın sürekli olarak uygulanması önemlidir. Bu yapılmazsa, yün çark yüksek sıcaklık nedeniyle duman çıkarabilir ve hem yün çarkta hem de paslanmaz çelikte önemli aşınma ve hasara yol açabilir.

f. Aydınlatma aşamasında onarılması gereken küçük hatların tek tek elle onarılması gerekir, bu da süreci zaman alıcı ve sıkıcı hale getirir.

Mümkünse, bu aşamada herhangi bir onarım çalışması yapmaktan kaçının.

g. Tipik olarak, cilalama için iki motor kurulur ve her motor iş parçasının bir tarafının cilalanmasından sorumludur.

Kenarların parlaklığını artırmak için kenarları parlatmak için yalnızca bir motor kullanmayı düşünmek mümkündür.

h. Yün tekerleği gerektiği gibi değiştirin.

Burnish'e birkaç takviye:

a. Perdah:

Perdahlama yöntemi mumlama yöntemine benzer, ancak perdahlama işleminde mum kullanmak yerine bez çark kullanılır.

Perdahlama, parlatma işleminin son adımıdır.

Cilalama işleminden sonra ayna yüzeyinin zarar görmemesini sağlamak önemlidir, çünkü bu durum önceki tüm çabaları etkisiz hale getirecektir.

a. Perdahlama işlemi, bir bez çarkın, çarkı yüksek hızda döndüren yüksek hızlı bir motora takılmasını içerir. Tekerlek daha sonra kiri ve artık mumu silerek iş parçasının yüzeyini temizlemek için kullanılır. Bunun sonucunda cilalı bir yüzey elde edilir.

Gerçek perdahlamada, genellikle taşlama tozu kullanımı ile birlikte yapılır. Taşlama tozu, mavi mum gibi yağlı maddelerin iş parçasından uzaklaştırılmasına yardımcı olur. Birincil amacı, yüzeye yapışmış olan mavi mumun çıkarılmasını kolaylaştırmaktır.

Perdahlama işlemi taşlama tozu kullanılarak yapılmazsa, mavi balmumunu yüzeyden çıkarmak zor olabilir ve diğer alanlara da kolayca geçerek genel görünümü etkileyebilir.

b. İş parçası için gereken ayna benzeri parlaklığı elde etmek için, parlatma işleminde kullanılan bez çarkın temizliğini korumak çok önemlidir.

Pratik üretimde, özel koşullara bağlı olarak bez çarkın değiştirilmesi gerekebilir.