Çeliğin bükme sırasında neden bazen çatladığını hiç merak ettiniz mi? Bu makalede, çelik bükme teknolojisinin büyüleyici dünyasını keşfediyor, köşe ve merkez çatlaması gibi yaygın kusurların arkasındaki nedenleri ortaya çıkarıyoruz. Doğru tekniklerin ve malzeme kalitesinin bu sorunları önlemede nasıl fark yaratabileceğini keşfedin. Çelik işleme anlayışınızı ve uygulamanızı geliştirebilecek pratik bilgileri öğrenmeye hazır olun!

Bükme işleme teknolojisi, otomobil üretimi, mühendislik makineleri, köprüler, gemiler ve inşaat gibi çeşitli alanlarda yaygın olarak kullanılan bir çelik işleme teknolojisi türüdür.

Bükme makinesi üzerindeki üst veya alt kalıbın basıncı altında, metal levha önce elastik deformasyona ve ardından plastik deformasyona uğrar.

Plastik bükmenin başlangıç aşamasında, üst veya alt kalıp sacı bükerken, sac metal üst veya alt kalıbın V oluğunun iç yüzeyine kademeli olarak sıkıca oturur ve eğrilik yarıçapı da kademeli olarak azalır.

Basınç strokun sonuna kadar devam ettikçe, üst ve alt kalıplar kalıpla tam temas eder. sac metalbükme makineleri ve haddeleme ekipmanları kullanılarak yaygın olarak işlenen V-şekilli bükümü oluşturur.

Eğilme çatlağı, çelik işleme kullanımında önemli bir kusurdur. Çatlamanın konumuna göre köşe çatlaması ve merkezi çatlama olarak ikiye ayrılabilir.

Çatlamaya neden olan faktörler arasında, çelik üretim işletmeleri üzerinde olumsuz bir etkiye sahip olan yanlış işleme teknolojisi ve malzeme kalitesi kusurları yer almaktadır.

Araştırmacılar, eğilme çatlamasına neden olan çeşitli faktörleri analiz etmek ve iyileştirme önlemleri önermek için tipik kalite vakalarını analiz etmiş, özetlemiş ve incelemiş ve ilgili materyallere atıfta bulunmuştur.

1.1.1 Makroskopik Morfoloji

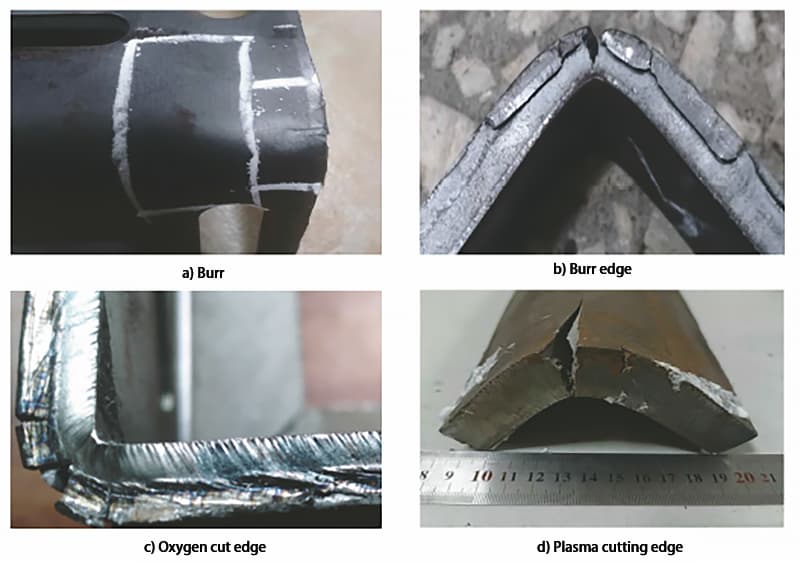

Köşe çatlaması, bükülme çatlamasında en yaygın kusur türüdür ve genellikle çapaklar, pürüzlü kenarlar, oksijen kesme kenarları veya plazma kesim köşe çatlama pozisyonundaki kenarlar. Bükme işlemi sırasında iş parçasının kenarı kumlanmamışsa veya eksik işlenmişse, köşe çatlaması meydana gelecektir ve köşe çatlamasındaki çatlaklar genellikle kısadır ve köşenin işle sertleştirilmiş alanında bulunur.

Tipik kusurlar Q235B çeliği ve Q355B çeliği analiz için seçilmiştir ve köşe çatlamasının makroskopik morfolojisi Şekil 1'de gösterilmiştir.

1.1.2 Kimyasal Bileşim Analizi

Kimyasal bileşim analizi için Q235B çelik ve Q355B çelikten dört tipik köşe çatlağı numunesi seçildi ve sonuçlar gereksinimleri karşıladı.

1.1.3 Mekanik Özellik Testi

Q235B çeliği ve Q355B çeliğinin yukarıdaki dört tipik köşe çatlağı numunesinin mekanik özellikleri test edilmiş ve sonuçlar Tablo 1'de gösterilmiştir (D bükme çapı, a numune kalınlığıdır) ve sonuçlar gereksinimleri karşılamıştır.

Tablo 1: Köşe çatlağı olan Q235B ve Q355B çelik numunelerinin mekanik performans test sonuçları

| Çelik sınıfı | Akma dayanımı /MPa | Çekme mukavemeti /MPa | Kırılma sonrası uzama % | Bükme testi sonuçları |

| Q235B | 310 | 450 | 32 | D=1,5a, 180° sağlam |

| Q235B | 315 | 466 | 30.5 | D=1,5a, 180° sağlam |

| Q235B | 304 | 436 | 33 | D=1,5a, 180° sağlam |

| Q355B | 431 | 557 | 21.5 | D=1,5a, 180° sağlam |

1.1.4 Metalografik İnceleme

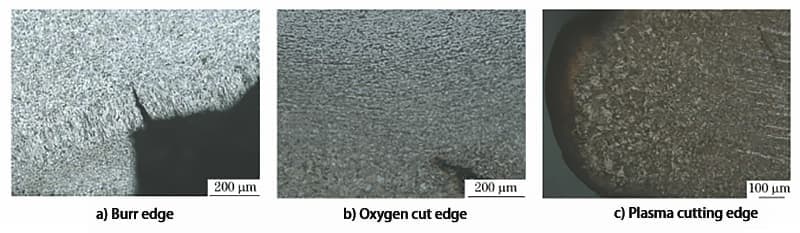

Q235B çeliği ve Q355B çeliğine ait yukarıdaki dört tipik köşe çatlağı numunesinin çatlama pozisyonları üzerinde metalografik inceleme gerçekleştirilmiş ve sonuçlar Şekil 2'de gösterilmiştir. Şekil 2'den de görülebileceği gibi, çatlama pozisyonundaki dokuda tane soğuk deformasyonu vardır ve oksijen kesme ve plazma kesme çatlama pozisyonunda termal bir etki yapısı vardır.

1.2.1 Makroskopik Morfoloji

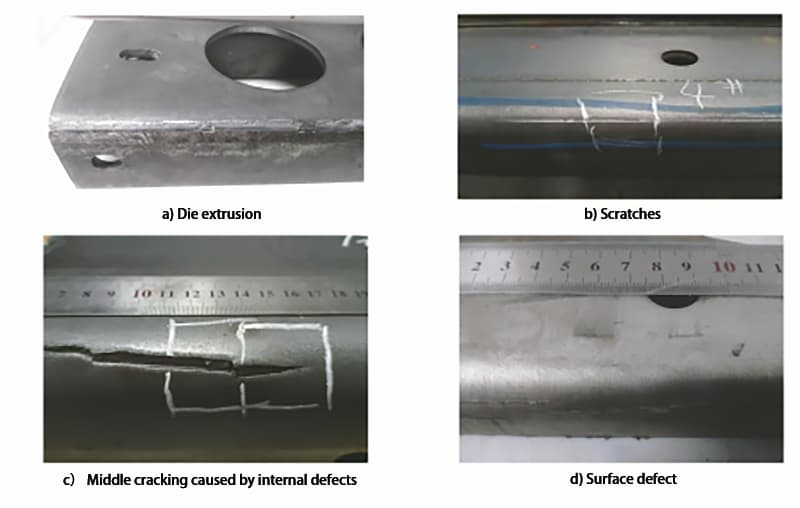

Merkezi çatlama genellikle iş parçasının ortasında sürekli olmayan çatlama olarak ortaya çıkar ve çatlaklar genellikle uzundur, bazı örneklerde kısa çatlaklar da görülebilir. Merkezi çatlamanın makroskopik morfolojisi Şekil 3'te gösterilmektedir.

1.2.2 Kimyasal Bileşim Analizi

Kimyasal bileşim analizi için Q235B çelik, Q355B çelik ve 610L çelikten altı tipik merkezi çatlak numunesi seçildi ve sonuçlar gereksinimleri karşıladı.

1.2.3 Mekanik Özellik Testi

Q235B çeliği, Q355B çeliği ve 610L çeliğinin yukarıdaki altı tipik merkezi çatlak numunesinin mekanik özellikleri test edilmiş ve sonuçlar Tablo 2'de gösterilmiştir ve sonuçlar gereksinimleri karşılamıştır.

1.2.4 Metalografik İnceleme

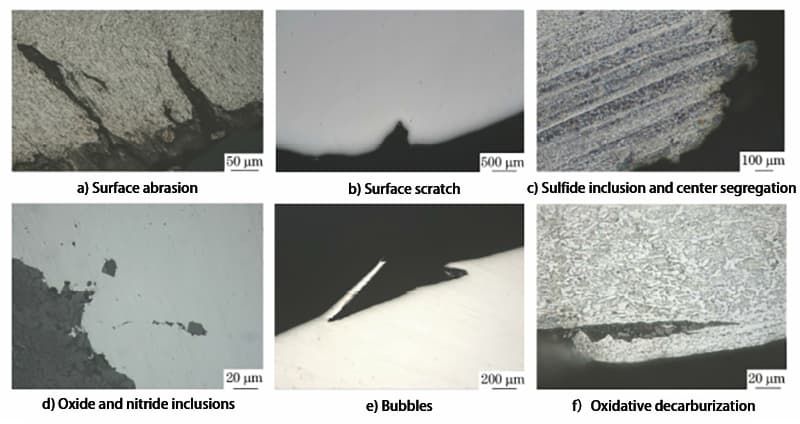

Q235B çeliği, Q355B çeliği ve 610L çeliğinin yukarıdaki altı tipik merkezi çatlak numunesi üzerinde metalografik inceleme gerçekleştirilmiş ve sonuçlar Şekil 4'te gösterilmiştir.

Şekil 4'ten görülebileceği gibi, taşlama takımının ekstrüzyon pozisyonunda tane soğuk deformasyonu vardır ve daha uzun ve düz çatlakların kökünde çizik açıklıkları görülebilir. Numuneler ayrıca kümelenmiş sülfit inklüzyonları, merkez segregasyonu ve yüksek sıcaklık oksidasyon partikülleri içermektedir, dekarbürizasyon oksidasyon ve kabarcık özellikleri nedeniyle.

2.1.1 Bükme çapının etkisi

Ne zaman çelik bükmebükülmüş alanın dış katmanı gerilime maruz kalırken, iç katman sıkıştırmaya maruz kalır. Malzeme kalınlığı sabit olduğunda, daha küçük bükülme yarıçapımalzeme üzerindeki çekme ve basma gerilmeleri o kadar şiddetli olur. Dış köşedeki çekme gerilimi malzemenin nihai mukavemetini aşarsa, çoğunlukla iş parçasının ortasında ve bazen de köşelerde çatlama veya kırılma meydana gelecektir.

2.1.2 Bükme aletlerinin etkisi

Bükme takımlarının V olukları pürüzlüyse, iş parçası bükme makinesinden geçerken eşit olmayan kuvvetlere maruz kalacak, yüzey aşınmasına veya yerel basınca neden olacak, yüzey kusurlarına ve ardından ekstrüzyon çatlamasına yol açacaktır. Çatlaklar genellikle düz ve uzun görünür, çatlak köklerindeki tanelerde gözle görülür soğuk deformasyon vardır.

2.1.3 Lojistiğin etkisi

Çelik nakliyesi, yükleme ve boşaltma sırasında, alt tabaka yüzeyinin sürekliliğini bozan yüzey çizikleri oluşabilir. Bükme sırasında çizilen bölgede çatlama meydana gelme eğilimi vardır. Bu çatlaklar genellikle daha uzun ve düzdür, çatlağın kökünde görünür çizik açıklıkları bulunur.

2.2.1 Çelikteki zararlı elementlerin, kalıntıların ve gazların etkisi

Eritme işlemi sırasında, çelikteki yüksek kükürt ve fosfor içeriği yüksek sülfür inklüzyon içeriğine yol açar veya toplam içerik standardı aşmasa bile, bu elementler yerel olarak toplanır ve inklüzyonlarda ciddi merkezi ayrışmaya neden olur. Bu durum çeliğin plastisitesinin ve tokluğunun azalmasına yol açarak çeliği bükülmeye ve çatlamaya karşı hassas hale getirir.

Ayrıca, ingot yüzeyindeki mikro çatlaklar haddeleme sırasında yüksek sıcaklıklarda oksitlenir ve çelikteki yüksek oksijen ve nitrojen içeriği, özellikle nitrojen elementi, kolayca TiN oluşturur. titanyum. Sürekli döküm sırasında tane sınırları boyunca çökelen TiN partikülleri kütükte orijinal çatlaklara neden olabilir ve bu da bükme sırasında çatlamaya yol açabilir.

2.2.2 Çelik yüzey kalitesinin etkisi

Çeliğin yüzeyindeki mikro çatlaklar ve hava delikleri, bükülme sonrası stres altında çatlak bölgesinde çatlamaya eğilimlidir. Çatlak bölgesinde birden fazla küçük çatlak görülebilir. viraj yayı çıplak gözle.

2.2.3 Çeliğin mekanik özelliklerinin ve anizotropisinin etkisi

Malzemenin plastisitesi ne kadar iyi olursa, plastik deformasyon o kadar kararlı olur ve kopma uzaması ne kadar büyük olursa, bükme performansı o kadar iyi olur. Bükme çapı küçük olsa bile çatlaması kolay değildir.

Ayrıca çeliğin boylamasına ve enlemesine özellikleri farklıdır ve boylamasına bantlı yapı enlemesine göre daha şiddetlidir. Bu, çeliğin boylamasına plastisite indeksinin daha yüksek olduğu anlamına gelir, bu nedenle haddeleme yönüne dik bir yön boyunca büküldüğünde, çeliğin bükülme performansı daha iyidir ve enine yön boyunca bükülmeye kıyasla çatlamaya daha az eğilimlidir.

(1) Çapakların neden olduğu çatlama sorununa yönelik çözümler, keskin kenarlarve köşe alanlarda oksijenle kesme: çapakları ve keskin kenarları elle zımparalayıp yuvarlayın veya bunları otomatik olarak gidermek ve çatlama oranını azaltmak için sertleşmiş işleme alanını ortadan kaldırmak için bir çapak alma makinesi kullanın.

Değiştirin bükme süreci sürekli rulo şekillendirmeye tabi tutun, ardından kesmenin neden olduğu sertleşmiş işlemeyi önlemek için şekillendirmeden sonra kesin. Sonraki kaynak işlemleriyle küçük kusurları giderin.

(2) Küçük bükülme yarıçapları sorununu ele almak için, çok küçük bir bükülme yarıçapından kaçınmak amacıyla R açısı tasarımın izin verilen aralığı dahilinde büyütülmelidir.

(3) Çelik malzemelerin taşınması ve boşaltılması lojistik süreci sırasında yüzey çizilmelerini önleyin.

(4) Çelik üretim sürecinde, çeliğin saflığını artırın, çelikteki kalıntıların içeriğini ve toplanmasını azaltın. Çelikteki daha büyük sülfürlerin tamamen yüzdürülmesini ve ayrılmasını sağlamak için argon üfleme işlemi tam olarak kullanılmalıdır.

Kristalizatörde uygun ve istikrarlı bir akış alanı sağlamak için çelik akış prosesi sırasında uygun akış alanı korunmalıdır, bu da cüruf sıkışmasından kaynaklanan kirlenmeyi önlerken çelikteki kalıntıları daha da giderebilir.

Sürekli döküm sırasında döküm sıcaklığını, çekme oranını ve soğutma oranını makul bir şekilde kontrol edin. Hafif presleme teknolojisinin ve elektromanyetik karıştırma teknolojisinin doğru kullanımı kütüğün iç kalitesini artırabilir, merkez ayrışmasını azaltabilir ve merkez hattı çatlaklarının oluşumunu önleyebilir.

(5) Haddeleme sürecinde, ısıtma, haddeleme sıcaklığı ve haddeleme sonrası soğutma işlemlerinin kontrolünü güçlendirin, beynit gibi anormal yapıların oluşmasını önleyin, martensit, iri taneler ve karışık kristaller içerir ve plastisite ve tokluğu iyileştirirken ürün standartlarının izin verilen aralığında mukavemeti azaltır.

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Metal bükme sırasında oluşan çatlaklar, öncelikle birbiriyle ilişkili birkaç faktörden kaynaklanır. Önemli faktörlerden biri, metalin yuvarlanma yönü gibi malzeme özellikleri ve yönüdür. Bu yöne paralel bükme, tane yapısının hizalanması nedeniyle çatlak olasılığını artırabilir. Ayrıca, alüminyum gibi metaller iş sertleşmesi yaşar, bu da kırılganlığı ve daha fazla deformasyon altında çatlamaya yatkınlığı artırır.

Bükme işlemi ve geometrisi de çok önemli bir rol oynar. Dar bir bükme yarıçapı, metalin dış liflerinde aşırı gerilme stresine yol açarak potansiyel olarak malzemenin gerilme mukavemetini aşabilir ve çatlaklara neden olabilir. Dar bükümler, ezilmiş bir durum yaratarak bu sorunu daha da kötüleştirebilir. Yüzey pürüzlülüğü ve çapak yönü de dahil olmak üzere yüzey kalitesi, malzemenin uzama limitini etkiler ve daha pürüzsüz yüzeyler çatlak olasılığını azaltır.

Sıcaklık gibi dış faktörler bükme işlemini önemli ölçüde etkiler. Düşük sıcaklıklarda bükme, özellikle yüksek mukavemetli alaşımlarda veya işle sertleştirilmiş malzemelerde kırılganlığı artırabilir. Metalin önceden ısıtılması sünekliği artırabilir ve çatlama riskini azaltabilir. Takımların kalitesi ve hizalanması da çok önemlidir; uygun olmayan takımlar veya yanlış hizalama gerilim yoğunlaşmalarına ve çatlama riskinin artmasına neden olabilir.

Bazı alüminyum alaşımları gibi daha yüksek sünekliğe veya bükme için özel tasarıma sahip doğru alaşımın seçilmesi çatlamayı azaltabilir. Bükme yarıçapının artırılması, malzemenin ön ısıtmaya tabi tutulması ve aşırı deformasyondan kaçınılması etkili önleyici tedbirlerdir. Bu faktörlerin anlaşılması ve uygun stratejilerin uygulanması, metal bükme sırasında çatlama riskini önemli ölçüde azaltabilir.

Metal bükerken çatlakları önlemek için birkaç temel faktör ve teknik dikkate alınmalı ve uygulanmalıdır. İlk olarak, uygun malzemenin seçilmesi ve uygun sertliğe sahip olmasının sağlanması çok önemlidir; daha yumuşak metaller genellikle daha yumuşaktır ve çatlamaya daha az eğilimlidir. Metalin haddeleme yönüne dik açılarla bükülmesi de çatlak riskini en aza indirir. Malzemeye ve kalınlığına bağlı olarak minimum bükme yarıçapının hesaplanması ve buna uyulması esastır; örneğin, çelik tipik olarak sac kalınlığının bir ila üç katı yarıçap gerektirir.

Bükme hızını yavaşlatmak malzeme üzerindeki gerilimi azaltmaya yardımcı olabilir ve çapak yönünün bükümün içine ayarlanmasını sağlamak da çatlamayı azaltabilir. İstenen iç yarıçapa uyan önceden şekillendirilmiş kalıpların kullanılması, çatlama olmadan hassas bükümler üretebilir. Bazı alaşımlarda, özellikle alüminyumda, malzemeyi bükmeden önce ısıtmak (sıcak bükme) malzemeyi daha yumuşak ve sünek hale getirerek çatlak olasılığını azaltabilir. Kurum yöntemi gibi teknikler bu işlem sırasında sıcaklığın kontrol edilmesine yardımcı olabilir.

Kenar hazırlığı bir diğer önemli faktördür. Lazer veya plazma kesim gibi kesim işlemleri sırasında ısıdan etkilenen bölgenin (HAZ) en aza indirilmesi, kenarların çok kırılgan hale gelmesini önleyebilir. Gerçek metal levha üzerinde çalışmadan önce numune parçalar üzerinde test bükümleri yapmak, büküm parametrelerinin doğru olduğundan emin olmak için iyi bir uygulamadır. Son olarak, yüzey pürüzlülüğünü iyileştirmek malzemenin uzama sınırını artırarak bükme sırasında çatlama olasılığını azaltabilir. Bu yönergeleri izleyerek metal işleme projelerinizde daha güvenilir ve hassas sonuçlar elde edebilirsiniz.

Malzeme özellikleri metallerde eğilme çatlaklarının oluşumunu önemli ölçüde etkiler. Farklı seriler (örneğin 1000, 2000, 7000) farklı seviyelerde süneklik ve mukavemet sergilediğinden alaşımın bileşimi çok önemlidir. Daha yüksek mukavemet için ısıl işlem uygulanan alaşımların sünekliği genellikle azalır ve bu da onları bükülme sırasında çatlamaya daha yatkın hale getirir. Süneklik veya bir malzemenin kırılmadan önce plastik deformasyona uğrama kabiliyeti hayati önem taşır; düşük sünekliğe sahip malzemeler çatlamaya daha yatkındır.

Tane yapısı da bir rol oynar, kaba veya düzensiz taneler çatlak başlangıcı için zayıf noktalar sağlar. Metal büküldüğünde meydana gelen iş sertleşmesi sertliği artırır ancak sünekliği azaltarak kırılganlığa ve daha yüksek çatlama olasılığına katkıda bulunur. Bükme yarıçapı bir diğer kritik faktördür; sıkı bükmeler dış lifler üzerinde aşırı çekme gerilimi oluşturabilir ve gerilimin malzemenin çekme mukavemetini aşması durumunda çatlaklara yol açabilir. Sıcaklık da bükme davranışını etkiler; malzemeler daha düşük sıcaklıklarda daha kırılgan ve çatlamaya eğilimli hale gelir. Bükme işleminden önce metalin ısıtılması sünekliği artırabilir ve çatlama riskini azaltabilir.

Ayrıca, malzemenin kalınlık yönündeki kayma deformasyonu, bükülme kırışıklıklarına ve çatlaklara yol açan kayma bölgeleri oluşturabilir. Özelliklerin farklı yönlerde değiştiği malzeme anizotropisi de bükülebilirliği etkiler. Kapanımların varlığı ve malzemenin mikro yapısı eğilme çatlakları olasılığını daha da etkileyebilir. Mühendisler, bu malzeme özelliklerini dikkatle değerlendirerek ve bükme sürecini kontrol ederek bükme çatlakları riskini en aza indirebilir ve nihai ürünün yapısal bütünlüğünü sağlayabilir.