Çelik, yükselen gökdelenlerden karmaşık makinelere kadar modern dünyamızı şekillendiren temel bir malzemedir. Peki çeliği bu kadar çok yönlü ve gerekli kılan nedir? Bu makale çelik üretimi, sınıflandırılması ve uygulamalarının ardındaki bilim ve teknolojiyi incelemektedir. Okuyucular farklı çelik türlerini, benzersiz özelliklerini ve çeşitli endüstrilerde nasıl kullanıldıklarını keşfedecekler. İster bir mühendis, ister bir öğrenci olun ya da sadece bu metal mucizesini merak ediyor olun, çeliğin inşaat, imalat ve ötesindeki rolünü kapsamlı bir şekilde anlayacaksınız.

İlk olarak, Wikipedia tarafından sağlanan tanıma bir göz atalım:

"Çelik demir, karbon ve diğer elementlerden oluşan bir alaşımdır."

Bizim tanımımız:

"Çelik, 0.04% ila 2.3% karbon içeren bir demir-karbon alaşımıdır."

Belirli şekil, boyut ve performansa sahip çelik malzemeler külçelerden, kütüklerden veya çelikten gerilim altında plastik deformasyon yoluyla üretilir.

Çelik, işleme sıcaklığına bağlı olarak iki kategoride sınıflandırılabilir: soğuk işleme ve sıcak işleme.

Çelik, geniş bir uygulama yelpazesi ile inşaatta çok önemli bir malzemedir.

Çelik, enine kesitinin şekline bağlı olarak tipik olarak dört türe ayrılır: profiller, plakalar, borular ve metal ürünler.

Çelik üretiminin, tedarikinin ve yönetiminin etkin bir şekilde organize edilmesi amacıyla çelik ayrıca ikiye ayrılır:

Demirli Metaller

Demir içeren metaller temel olarak demir, manganez, krom ve bunların alaşımlarından oluşur.

▪ Demir ve Çelik

Çelik yapımında kullanılan pik demir, çelik eritme fırınında belirli bir işlemle üretilir.

Demir Dışı Metaller

Demir içermeyen metaller, bakır, kalay, kurşun, çinko, alüminyum, pirinç, bronz gibi demir içermeyen metaller olarak adlandırılır, alümi̇nyum alaşimlarive rulman alaşımları.

İlgili okuma: Demirli ve Demirsiz Metaller

Bitmiş Malzemeler

İnşaat malzemeleri arasında inşaat demiri, tel, kangal ve yuvarlak çelik bulunmaktadır.

Borular hem dikişsiz hem de kaynaklı olarak mevcuttur.

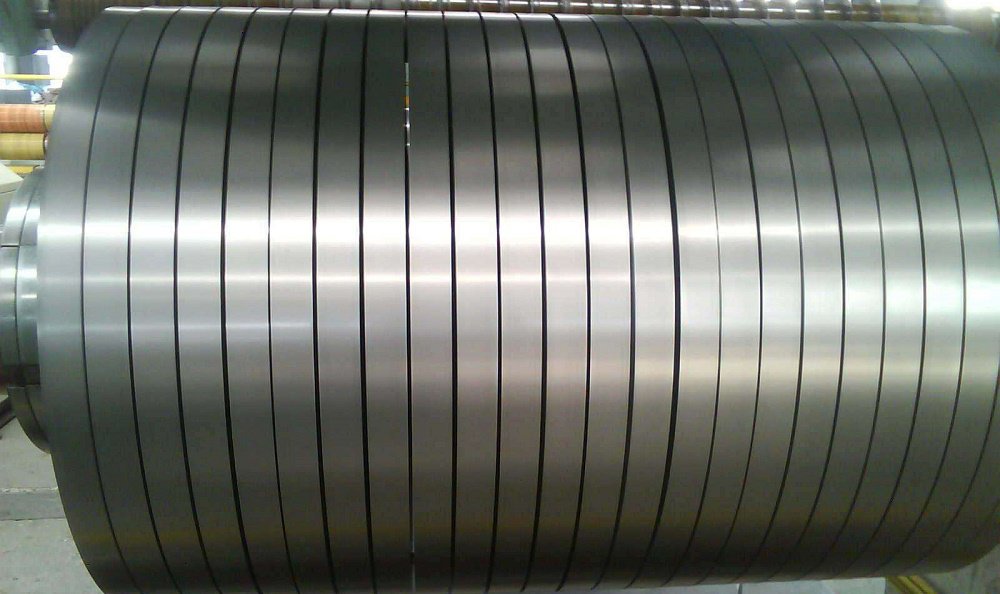

Levhalar soğuk veya sıcak haddelenmiş levhalar/rulolar, orta kalınlıkta levhalar ve renk kaplı levhalar (galvanizli levhalar, renkli levhalar, teneke levhalar ve alüminyum çinko levhalar gibi), silikon çelik ve şerit çelik olarak sınıflandırılabilir.

Profiller arasında I-kiriş çeliği, köşebent çeliği, H-kesitli çelik, kare çelik, yassı çelik ve yassı ampul çeliği bulunur.

Özel Çelik

Bu kategori yapısal çelik, takım çeliği, kalıp çeliği, yay çeliğini içerir, rulman çeliği, soğuk dövme çelik ve sert tel.

Çelik, 0.0218% ila 2.11% karbon içeren bir demir-karbon alaşımıdır.

Sertliğini ve plastisitesini korumak için karbon içeriği genellikle 1,7%'den fazla değildir.

Ana çeli̇k bi̇leşenleri̇ demir, karbon, silikon, manganez, sülfür ve fosfordur.

▪ Yüksek Kaliteli Çelik

(yüksek kaliteli çelik dahil)

Yapısal Çelik:

(a) Yüksek kaliteli karbon yapı çeliği (b) Alaşımlı yapı çeliği (c) Yay çeliği (d) Kolay çelik kesme (e) Taşıyıcı çelik (f) Özel kullanım için yüksek kaliteli yapısal çelik

Takım Çeliği:

(a) Karbon takım çeliği (b) Alaşımlı takım çeliği (c) Yüksek hızlı takım çeliği

Özel Performans Çeliği:

(a) Dayanıklı paslanmaz çelik (b) Isıya dayanıklı çelik (c) Elektrotermal alaşımlı çelik (d) Elektrikli amaçlar için çelik (e) Yüksek manganlı aşınmaya dayanıklı çelik

Eritme Yöntemine Göre Sınıflandırma:

Elektrikli Çelik:

(a) Ark ocaklı çelik (b) Elektroslag fırın çeliği (c) İndüksiyon fırın çeliği (d) Vakum öz tüketim fırın çeliği (e) Kiriş fırın çeliği

Ayrıca bakınız:

Çelik ve çelik bileşenlerin kalite denetimi, çekme testi, eğilme yorulma testi, anti-basınç testi ve katlanma önleme testi gibi çeşitli testleri kapsar.

Çelik malzemeler ve ilgili ürünler için, geliştirme ve üretim süreci sırasında gerçek zamanlı izleme, üreticinin ürünün kalite performansı üzerinde kontrol sahibi olmasını sağlayarak kalite iadesi olasılığını azaltır ve hammadde israfını en aza indirir.

Sade karbon çeliği olarak da adlandırılan karbon çeliği, 2%'den daha az karbon içeren bir demir-karbon alaşımıdır.

Karbon çeliği karbonun yanı sıra tipik olarak az miktarda silikon, manganez, sülfür ve fosfor içerir.

Karbon çeliği üç tipe ayrılabilir: karbon yapısal çelik, karbon takım çeliği ve kolay kesilebilir yapısal çelik.

Karbon yapısal çelik, yapısal çelik ve makine imalat yapısal çeliği olarak ikiye ayrılabilir.

Karbon çeliğinin karbon içeriği, onu düşük karbonlu çelik (karbon içeriği 0,25%'den az), orta karbonlu çelik (karbon içeriği 0,25% ila 0,6%) ve yüksek karbonlu çelik (karbon içeriği 0,6%'den fazla olan).

Fosfor ve sülfür içeriğine bağlı olarak karbon çeliği sıradan karbon çeliği (hem fosfor hem de sülfür içerir), yüksek kaliteli karbon çeliği (düşük sülfür ve fosfor içerir) ve yüksek kaliteli çelik (hem fosfor hem de sülfürün daha düşük seviyelerini içerir) olarak ayrılabilir.

Genel olarak, karbon çeliğindeki karbon içeriği arttıkça sertlik ve dayanıklılık artar, ancak plastikliği azalır.

Bu çelik türü öncelikle mekanik özellikler sağlar ve marka numarası Q+ numarasıyla gösterilen bu özellikleri temsil eder.

Burada, "Q" Çince pinyin öneki "qu "yu temsil ederken, sayı akma noktası değerini gösterir. Örneğin, Q275 275MPa'lık bir akma noktasını gösterir.

A, B, C veya D harfleri mevcutsa, çeliğin kalite derecesi farklıdır. S ve P miktarı ne kadar düşükse, çeliğin kalitesi o kadar yüksektir.

Dereceden sonra bir "F" harfi etiketlenmişse, bu kenarlı çeliği gösterir. Bir "b" yarı öldürülmüş çeliği gösterir ve ne "F" ne de "b" yoksa, öldürülmüş çeliği gösterir.

Örneğin, Q235-A-F 235MPa akma noktalı, A sınıfı kenarlı çeliği ifade eder. Q235-C ise 235MPa akma noktalı, C sınıfı öldürülmüş çeliği gösterir.

Karbon yapı çeliği tipik olarak ısıl işlem görmez ve tedarik edildiği haliyle kullanılır.

Tipik olarak Q195, Q215 ve Q235 karbon çeliği düşük kalite fraksiyonlarına, iyi kaynak özelliklerine, iyi plastisiteye ve iyi tokluğa ve belirli bir mukavemet seviyesine sahiptir.

Bunlar genellikle ince plakalar halinde şekillendirilir, çelik çubuklarve kaynaklı çelik borular ve köprülerin, binaların ve perçin, vida ve somun gibi diğer bileşenlerin yapımında kullanılır.

Q255 ve Q275 çeliğinin karbonu daha yüksek kalite puanlarına, daha yüksek mukavemete, gelişmiş plastisiteye ve tokluğa sahiptir ve ayrıca kaynaklanabilir.

Bunlar genellikle yapısal bileşenler için profil çeliği, çelik çubuklar ve çelik plakalar haline getirilir ve basit mekanik bağlantıların, dişlilerin, kaplinlerin, pimlerin ve diğer parçaların imalatında kullanılır.

Bu çelik türü hem gerekli kimyasal bileşime hem de mekanik özelliklere sahip olmalıdır. Çeliğin kalitesi, ortalama karbon kalite puanını (wс × 10000) gösteren iki sayı ile temsil edilir. Örneğin, 45 çelik, çelikteki ortalama karbon içeriğinin 0.45% olduğunu gösterir. Öte yandan, 08 çelik, çelikteki ortalama karbonun 0.08%'lik bir kalite fraksiyonunu temsil eder.

Yüksek kaliteli karbon yapısal çelik, ağırlıklı olarak makine parçalarının imalatında kullanılır. Mekanik özelliklerini geliştirmek için genellikle ısıl işlem gereklidir.

Karbon kalitesine bağlı olarak, çelik çeşitli uygulamalara sahip olabilir. Örneğin, 08, 08F, 10 ve 10F çelikleri, yüksek plastisiteye, tokluğa ve iyi soğuk şekillendirme ve kaynak performansı, genellikle ince plakalar halinde soğuk haddelenir ve araba gövdeleri ve traktör kabinleri gibi soğuk damgalama parçalarının üretiminde kullanılır.

15, 20 ve 25 çelikleri, piston pimleri ve numuneler gibi yüzeyinde düşük aşınma direnci ve düşük karbürlenme olan küçük boyutlu, hafif yüklü parçaların üretimi için kullanılır.

Isıl işlemden sonra (su verme + yüksek sıcaklıkta temperleme), 30, 35, 40, 45 ve 50 çelik, yüksek mukavemet, yüksek plastisite ve tokluk dahil olmak üzere iyi kapsamlı mekanik özelliklere sahiptir. Krank milleri, bağlantı çubukları, takım tezgahı milleri, takım tezgahı dişlileri ve küçük bir kuvvete sahip diğer aks parçaları gibi şaft parçalarının üretiminde kullanılırlar.

Isıl işlemle (su verme + orta sıcaklıkta temperleme), 55, 60 ve 65 çelik yüksek elastik sınıra sahiptir ve genellikle küçük yük ve daha küçük boyutlu (12 ila 15 mm'den daha az kesit boyutu) yayların üretiminde kullanılır, örneğin düzenleyici ve yönetici yaylar, soğuk piston yayları ve helezon yaylar.

Karbon takım çelikleri, çok az miktarda karbon içeren yüksek karbonlu çeliklerdir. alaşım elementlerikarbon içeriği 0.65% ile 1.35% arasında değişmektedir. Düşük üretim maliyetleri, kolayca bulunabilen hammaddeler ve iyi işlenebilirlik ile karakterize edilirler.

Bu çelikler işlendikten sonra yüksek sertlik ve aşınma direnci sergileyerek kesici takımların, kalıpların ve ölçüm aletlerinin üretimi için popüler bir seçim haline gelir.

Bununla birlikte, karbon takım çeliklerinin yüksek sıcaklık sertliği zayıftır, yani çalışma sıcaklığı 250 ℃'yi aştığında sertlikleri ve aşınma dirençleri önemli ölçüde azalır ve kullanım için uygun değildir.

Ayrıca, daha büyük parçaların imalatı için kullanıldığında, karbon takım çeliklerinin sertleştirilmesi zordur ve deformasyona ve çatlamaya eğilimlidir.

Kolay kesilebilen yapısal çelik, çeliğe kırılganlığı artıran elementler eklenerek yapılır. Bu, kesme sırasında talaşları kırılgan hale getirir, bu da kesme hızını artırır ve çeliğin ömrünü uzatır. kesici alet.

Kırılganlığı artıran ana elementler, düşük alaşımlı kolay kesilebilen yapısal çeliklerde yaygın olarak kullanılan kükürttür. Diğer elementler arasında kurşun, tellür ve bizmut bulunur.

Bu çelikteki kükürt içeriği 0.08% ile 0.30% arasında değişirken, manganez içeriği 0.60% ile 1.55% arasındadır. Çelikteki kükürt ve manganez, kırılgan ve yağlama özelliklerine sahip olan manganez sülfür oluşturarak talaşların kolayca kırılmasına ve işleme sırasında yüzey kalitesinin iyileştirilmesine olanak tanır.

Demir, karbon ve silikon, manganez, fosfor ve sülfür gibi az miktarda kaçınılmaz eser elementlere ek olarak, çelik belirli miktarda alaşım elementleri içerir. Bu alaşım elementleri arasında silikon, manganez, molibden, nikel, krom, vanadyum bulunur, titanyumniyobyum, bor, kurşun ve nadir toprak elementleri içerir. Bu tür çelikler alaşımlı çelik olarak adlandırılır.

Farklı ülkeler kendi kaynaklarına, üretim ve kullanım koşullarına bağlı olarak farklı alaşım sistemlerine sahiptir. Bazı ülkeler nikel ve krom çelik sistemleri geliştirmeye odaklanırken, Çin silikon, manganez, vanadyum, titanyum, niyobyum, bor ve nadir toprak elementlerine dayalı bir alaşım çelik sistemi geliştirmeye odaklanmaktadır.

Alaşımlı çelik, toplam çelik üretiminin yaklaşık 10-20%'sini oluşturur. Bir elektrikli fırında kullanım amacına göre sekiz türe ayrılabilir:

Sıradan düşük alaşımlı çelik, tipik olarak 3%'den daha az miktarda alaşım elementi içeren bir alaşımlı çelik türüdür.

Bu çelik yüksek mukavemet, mükemmel genel performans, korozyon ve aşınmaya karşı direnç, düşük sıcaklık direnci, iyi işlenebilirlik ve iyi kaynak özelliklerine sahiptir.

Nikel ve krom gibi az bulunan alaşım elementlerini korumak için, sıradan düşük alaşımlı çelik 1,2-1,3 ton karbon çeliğini sadece 1 ton ile değiştirebilir. Daha uzun hizmet ömrü ve daha geniş uygulama yelpazesi, onu karbon çeliğinden daha avantajlı bir seçenek haline getirir.

Sıradan düşük alaşımlı çelik hem açık ocak fırınlarında hem de konvertörlerde üretilebilir ve maliyeti karbon çeliğiyle karşılaştırılabilir.

Bu kategori, iyi kaynaklanabilirliğe sahip yüksek mukavemetli alaşımlı yapı çelikleri, demiryolu alaşımlı çelikleri, jeolojik çelikler dahil olmak üzere inşaatta kullanılan mühendislik ve alaşımlı çelikleri ifade eder. delme alaşımlı çelikler, basınçlı kap alaşımlı çelikleri, yüksek manganezli çelikler ve diğerleri.

Bu çelik türleri, mühendislik ve bina yapısal bileşenlerinin üretiminde kullanılır.

Bu çeliklerdeki toplam alaşım elementi miktarı düşük olmasına rağmen, üretimleri ve kullanımları oldukça fazladır.

Bu çelik türü, makine ve makine parçalarının üretimi için uygun alaşımlı çeliği ifade eder.

Yüksek kaliteli karbon çeliğine dayanır ve mukavemetini, tokluğunu ve sertleşebilirliğini artırmak için bir veya daha fazla alaşım elementi eklenerek geliştirilir.

Bu çelik tipik olarak menevişleme veya temperleme gibi ısıl işlemlerden sonra kullanılır. yüzey sertleştirme.

Yaygın olarak kullanılan alaşımlı yapı çeliklerini ve temperleme ve yüzey sertleştirme işlemlerine (karbürleme gibi) tabi tutulan alaşımlı yay çeliklerini içerir, nitrürlemeve yüksek frekanslı su verme). Aynı zamanda soğuk plasti̇k şeki̇llendi̇rme alaşımlı çeliklerle (soğuk dövme ve soğuk ekstrüzyon çelikleri gibi).

Kimyasal bileşim, Mn serisi çelik, SiMn serisi çelik, Cr serisi çelik, CrMo serisi çelik, CrNiMo çelik, Nj serisi çelik ve B serisi çelik dahil olmak üzere çeşitli serilere ayrılabilir.

Alaşımlı yapısal çelik, karbon yapısal çelikten daha düşük karbon içeriğine sahiptir ve tipik olarak 0,15% ila 0,5% arasında değişir.

Karbonun yanı sıra silikon, manganez, vanadyum, titanyum, bor, nikel, krom, molibden gibi bir veya daha fazla alaşım elementi içerir.

Alaşım elementlerinin varlığı, alaşımlı yapısal çeliğin sertleşmesini kolaylaştırır ve deformasyona ve çatlamaya daha az eğilimli olmasını sağlar, böylece performansını artırır.

Bu çelik türü, otomobiller, traktörler, gemiler, buhar türbinleri ve ağır hizmet tipi takım tezgahları için çeşitli transmisyon bileşenleri ve bağlantı elemanlarının üretiminde yaygın olarak kullanılmaktadır.

Düşük karbonlu alaşımlı çelik tipik olarak karbonlama ile işlenirken, orta karbonlu alaşımlı çelik termal arıtmaya tabi tutulur.

Alaşımlı takım çeliği, silikon, krom, tungsten, molibden, vanadyum ve diğerlerini içeren orta ve yüksek karbonlu çelik gibi çeşitli alaşım elementlerinden oluşur.

Bu tür çeliğin su verilmesi kolaydır, deformasyona ve çatlamaya daha az eğilimlidir ve büyük boyutlu, karmaşık şekilli aletlerin, kalıpların ve ölçüm aletlerinin üretimi için uygundur.

Alaşımlı takım çeliğinin karbon içeriği kullanım amacına bağlı olarak değişir. Çoğu alaşımlı takım çeliği 0,5% ila 1,5% karbon içeriğine sahiptir.

Sıcak deformasyon kalıpları için 0,3% ile 0,6% arasında değişen karbon içeriğine sahip düşük karbonlu çelik ve WC kullanılır. Kesici takım çeliği genellikle yaklaşık 1% karbon içerir.

Soğuk işleme kalıpları, karbon içeriği 1,5% olan grafit kalıp çeliği ve karbon içeriği 2%'nin üzerinde olan yüksek karbonlu ve krom bazlı soğuk işleme kalıpları gibi yüksek karbon içeriğine sahiptir.

Yüksek hız takım çelikleri, karbon içeriği 0,7% ile 1,4% arasında değişen yüksek karbonlu, yüksek alaşımlı takım çelikleridir.

Bu çelikler tungsten, molibden, krom ve vanadyum gibi yüksek sertlikte karbürler oluşturan alaşım elementleri içerir.

Yüksek hızlı takım çelikleri mükemmel yüksek sıcaklık sertliğine sahiptir ve yüksek hızlı kesme sırasında 500-600 derece gibi yüksek sıcaklıklarda bile sertliklerini koruyarak mükemmel kesme performansı sağlar.

Yaylar şok, titreşim veya uzun süreli alternatif stres içeren uygulamalarda kullanılır, bu nedenle yüksek gerilme mukavemetine, elastik limite ve yüksek yorulma dayanımı.

Olarak kullanılmak üzere bir baharçeliğin iyi sertleşebilirliğe, dekarbonizasyona karşı dirence ve iyi yüzey kalitesine sahip olması gerekir.

Karbon yay çeliği, normal ve yüksek manganez içeriği dahil olmak üzere 0.6% ila 0.9% arasında değişen karbon içeriğine sahip yüksek kaliteli bir karbon yapısal çeliktir.

Alaşımlı yay çeliği, esas olarak biraz daha düşük karbon içeriğine sahip, ancak artan silikon içeriği (1.3% ila 2.8%) ile performansı artırılmış silikon-manganez serisi çelikten oluşur.

Krom, tungsten ve vanadyum alaşımlı yay çeliği de vardır.

Rulman çeliği, bilyalı rulmanların, makaralı rulmanların ve rulman bileziklerinin üretiminde kullanılır. Bu çelik türü, yüksek ve düzgün sertlik ve aşınma direncinin yanı sıra çalışma sırasında maruz kaldığı basınç ve sürtünme nedeniyle yüksek bir elastik limite sahip olmalıdır.

Kalitesini sağlamak için, rulman çeliğinin kimyasal bileşiminin tek tip olması gerekir. metalik olmayan inklüzyonlar ve karbürler.

Rulman çeliği, yaklaşık 1% karbon ve 0.5%-1.65% krom içeren yüksek karbonlu krom çeliği olarak da adlandırılır. Altı kategoriye ayrılır:

Silisyum çeliği öncelikle elektrik endüstrisinde silisyum çelik sacların üretimi için kullanılır. Bu saclar motor ve transformatör imalatında yaygın olarak kullanılmaktadır.

Kimyasal bileşimine bağlı olarak, silisyum çeliği iki kategoride sınıflandırılabilir: düşük silisyum çeliği ve yüksek silisyum çeliği. Düşük silisyumlu çelik 1.0% ila 2.5% silisyum içerir ve çoğunlukla motor üretiminde kullanılırken, 3.0% ila 4.5% silisyum içeren yüksek silisyumlu çelik genellikle transformatör üretiminde kullanılır.

Her iki silikon çelik türü de 0.06% ila 0.08% arasında veya daha az karbon içeriğine sahiptir.

Ray öncelikle demiryolu araçlarından kaynaklanan basınç ve darbe yüklerine maruz kalır, bu nedenle yeterli mukavemet, sertlik ve tokluğa sahip olmalıdır.

Ray üretimi için yaygın olarak kullanılan çelik, açık ocak fırını veya konvertör yöntemi kullanılarak eritilen karbonla işlenmiş çeliktir. Bu çelik tipik olarak 0,6% ila 0,8% karbon içeriğine sahiptir, bu da onu orta karbonlu çelik veya yüksek karbonlu çelik yapar.

Çelik ayrıca 0,6% ile 1,1% arasında değişen yüksek bir manganez içeriğine sahiptir.

Yüksek silikonlu raylar, orta manganezli raylar, bakır raylar ve titanyum raylar gibi düşük alaşımlı çelik raylar, karbon çelik raylara kıyasla aşınma ve korozyona karşı daha iyi direnç göstermeleri nedeniyle yaygın olarak kullanılmaya başlanmıştır. Bu da büyük ölçüde iyileştirilmiş bir hizmet ömrü sağlamaktadır.

Gemi inşa çeliği, gemilerin ve büyük iç nehir gemilerinin yapımında kullanılan çeliği ifade eder. Gövde yapısı genellikle aşağıdaki yöntemlerle inşa edildiği için iyi bir kaynak performansına sahip olmalıdır kaynak yöntemleri̇.

Ayrıca, çeliğin zorlu deniz ortamına dayanabilmesi için yeterli mukavemet, tokluk, düşük sıcaklık direnci ve korozyon direncine sahip olması gerekir.

Geçmişte, gemi yapımında öncelikle 12 manganlı tekne çeliği, 16 manganlı gemi çeliği ve 15 manganlı vanadyum gemi çeliği gibi düşük karbonlu çelikler kullanılıyordu. Bu çelik türleri yüksek mukavemete, iyi tokluğa, işleme ve kaynak kolaylığına, deniz suyu korozyonuna karşı dirence ve diğer olumlu özelliklere sahiptir. On bin ton kapasiteli okyanus gemilerinin inşasında başarıyla kullanılmışlardır.

Demiryolu veya otoyol köprüleri araçların darbe yüklerine dayanmalıdır.

Köprü yapımında kullanılan çelik yeterli mukavemete, tokluğa ve yorulmaya karşı iyi bir dirence sahip olmalı ve çeliğin yüzey kalitesi yüksek olmalıdır.

Köprü çeliği tipik olarak temel açık ocak çeliğinden yapılır ve 16Mn ve 15Mn-V-N gibi yaygın düşük alaşımlı çelikler başarıyla kullanılmıştır.

Kazan çeliği, kızdırıcıların, ana buhar borularının ve kazan yangın odalarının üretiminde kullanılan malzemeleri ifade eder.

Kazan çeliği için performans gereksinimleri arasında iyi kaynak performansı, yeterli yüksek sıcaklık dayanımı ve korozyona, oksidasyona ve diğer faktörlere karşı direnç yer alır.

Kazan yapımında genellikle 0.16% ila 0.26% karbon içeriğine sahip düşük karbonlu çelik veya fırında eritilmiş düşük karbonlu çelik kullanılır. Yüksek basınçlı kazanlar imal edildiğinde, ısıya dayanıklı çelik veya östenitik ısıya dayanıklı çelik kullanılabilir.

12Mn, 15Mn, 18Mn ve niyobyum gibi sıradan düşük alaşımlı çelikler de kazan yapımında kullanılır.

Bu çelik türü, özellikle ark kaynağı ve gazaltı kaynağı üretimi için tasarlanmıştır. kaynak çubuğu Tel.

Çeliğin bileşimi kullanılan malzemeye bağlı olarak değişir. Genel olarak üç kategoriye ayrılır: uygulamanın ihtiyaçlarına göre karbon çeliği, alaşımlı yapısal çelik ve paslanmaz çelik.

Bu çeliklerin sülfür ve fosfor içeriği 0,03%'yi geçmemelidir, bu da genel çelik için gerekliliklerden daha katıdır.

Çelik belirli mekanik özellikler gerektirmez, sadece kimyasal bileşimi için teste tabi tutulur.

Paslanmaz çelik, paslanmaz çelik ve asit çeliğinden oluşan bir çelik türüdür ve paslanmaz aside dayanıklı çelik olarak da bilinir.

Basit bir ifadeyle, atmosferik korozyona karşı koyabilen çelik paslanmaz çelik olarak adlandırılırken, asitler gibi kimyasal maddelere karşı koyabilen çelik aside dayanıklı çelik olarak adlandırılır.

Tipik olarak, 12%'den daha yüksek krom içeriğine sahip çelik, paslanmaz çelik özelliklerine sahiptir.

Isıl işlem sonrası mikro yapısına bağlı olarak paslanmaz çelik beş kategoriye ayrılabilir:

Yüksek sıcaklık koşullarında, antioksidan özelliklere ve yeterli yüksek sıcaklık mukavemetine ve ısı direncine sahip çelik, ısıya dayanıklı çelik olarak adlandırılır.

Isıya dayanıklı çelik iki kategoriye ayrılır: oksidasyona dayanıklı çelik ve ısıya dayanıklı çelik.

Oksidasyona dayanıklı çelik, kireçlenmeyen çelik olarak da bilinir.

Isıya dayanıklı çelik, yüksek sıcaklıklarda oksidasyona karşı iyi direnç gösteren ve yüksek sıcaklık dayanımına sahip çeliktir.

Isıya dayanıklı çelik, öncelikle uzun süre yüksek sıcaklıklara maruz kalacağı yüksek sıcaklık uygulamalarında kullanılır.

Yüksek sıcaklık alaşımı, yüksek sıcaklıklar altında yeterli yüksek sıcaklık mukavemeti, sürünme mukavemeti, termal yorulma mukavemeti, yüksek sıcaklık tokluğu ve kimyasal stabiliteye sahip ısıya dayanıklı bir malzeme türüdür.

Öncelikle 600 santigrat derecenin üzerindeki sıcaklıklarda çalışan termal bileşenlerde kullanılır.

Temel kimyasal bileşimine bağlı olarak, yüksek sıcaklık alaşımları üç kategoriye ayrılabilir:

Hassas alaşımlar, benzersiz fiziksel özelliklere sahip özel alaşımlardır. Elektrik, elektronik, hassas alet ve otomatik kontrol sistemi endüstrilerinde temel malzemelerdir.

Hassas alaşımlar fiziksel özelliklerine göre yedi kategoriye ayrılır:

Hassas alaşımların çoğu demir içeren metallere dayanır, sadece birkaçı demir içermeyen metallere dayanır.

Not: C, S, Mn ve P'nin kütle oranı sırasıyla Wc, Ws, Wmn ve Wp ile temsil edilir.

Yapısal Çelik

(1) İnşaat ve Mühendislik İnşaat Çeliği

Bu çelik türü, binalar, köprüler, gemiler, kazanlar vb. gibi inşaat projelerinde metal yapısal parçalar yapmak için kullanılan çeliği ifade eder. Çelik türleri arasında karbon yapısal çelik, düşük alaşımlı çelik ve diğerleri bulunur.

(2) Mekanik İmalat için Yapısal Çelik

Bu çelik kategorisi, mekanik ekipmanın yapısal parçalarını yapmak için kullanılan çeliği ifade eder. Yüksek kaliteli karbon yapısal çelik, alaşımlı yapısal çelik, kesilmesi kolay yapısal çelik, yay çeliği, rulman çeliği ve daha fazlası dahil olmak üzere çoğunlukla yüksek kaliteli veya yüksek dereceli çeliktir.

Takım Çeliği

Bu çelik türü, karbon takım çeliği, alaşımlı takım çeliği, yüksek hızlı takım çeliği vb. gibi çeşitli aletlerin üretiminde yaygın olarak kullanılır. Ayrıca çatal bıçak çeliğine de ayrılabilir, kalıp çeliğive çelik ölçer.

Özel Çelik

Bu çelik türü, paslanmaz çelik, ısıya dayanıklı çelik, yüksek dirençli alaşım, aşınmaya dayanıklı çelik, manyetik çelik ve diğerleri dahil olmak üzere özel özelliklere sahiptir.

Profesyonel Çelik

Bu çelik kategorisi, otomobiller, tarım makineleri, havacılık, kimyasal makineler, kazanlar, elektrik ve kaynak çubukları için çelik dahil olmak üzere çeşitli endüstriyel sektörlerde profesyonel amaçlarla kullanılan çeliği ifade eder.

Farklı çelik türleri, kaliteli karbon yapısal çelik, alaşımlı yapısal çelik, karbon takım çeliği, alaşımlı takım çeliği, yay çeliği, rulman çeliği ve daha fazlası dahil olmak üzere kalitelerine göre sınıflandırılır.

Bu çelik türlerini tanımlamak için, genellikle "A" sembolü ÇELİK NUMARASI.

1 Standartlar

Standartlar, tekrar eden kavramlar ve nesneler için tek tip kurallardır. Bilim, teknoloji ve pratik deneyimin kapsamlı sonuçlarına dayanırlar ve yetkili bir makam tarafından onaylanırlar ve ortak gözlem için bir kılavuz ve temel olarak belirli bir biçimde yayınlanırlar.

2 Teknik Koşullar

Standartlar, teknik koşullar olarak adlandırılan, kimyasal bileşim, boyut, görünüm, yüzey kalitesi, fiziksel özellikler, mekanik özellikler, süreç performansı, iç organizasyon ve teslimat durumu gibi ürünlerin karşılaması gereken performans göstergelerini ve kalite gereksinimlerini belirler.

3 Garanti Koşulları

Metal malzeme teknik koşulları yönetmeliklerine uygun olarak, fabrika, test sonuçlarının garanti koşulları olarak adlandırılan kalite endeksi gibi belirtilen gerekliliklere ve kimyasal bileşime uygunluğunu kontrol etmeli ve sağlamalıdır.

4 Kalite Belgesi

Metal malzeme Üretim, diğer endüstriyel ürünler gibi, tek tip standartlara uygun olarak gerçekleştirilir ve bir teslimat denetim sistemi mevcuttur. Kalifiye olmayan metal malzemelerin teslim edilmesine izin verilmez ve üreticinin kalitesini sağlamak için bir kalite sertifikası sunması gerekir.

Metal malzemenin kalite sertifikası sadece malzemenin adını, spesifikasyonunu, teslimat numarasını ve ağırlığını belirtmekle kalmaz, aynı zamanda belirtilen projeler için tüm muayene sonuçlarını da sağlar. Kalite sertifikası, ürün partisinin denetim sonucu için tedarikçinin onayı ve garantisi olarak hizmet eder ve alıcının yeniden denetimi ve kullanımı için temel oluşturur.

5 Kalite Sınıfı

Çelik yüzey kalitesi, şekil ve boyut gereksinimlerine bağlı olarak, çelik kalitesi 1. sınıf ve 2. sınıf gibi derecelere ayrılır. Yüzey kalitesi gibi belirli gereksinimler için, birincil, ikincil ve üçüncül olarak ayrılabilir ve yüzey dekarbürizasyon tabakası derinliği için, kalite farkını gösteren bir grup ve iki gruba ayrılabilir.

6 Hassas Sınıf

Bazı metal malzemelerde, standart birkaç boyutta sapmaya izin verir ve izin verilen sapmanın boyutuna bağlı olarak, hassasiyet derecesi olarak adlandırılan seviyelere ayrılır. Hassasiyet derecesi genel hassasiyet, yüksek hassasiyet ve ultra yüksek hassasiyet olarak ayrılır. Hassasiyet seviyesi ne kadar yüksekse, izin verilen sapma boyutu da o kadar küçük olur. Sipariş verirken, doğruluk sınıfı gereksinimine dikkat etmek ve bunu sözleşmeye ve diğer ilgili belgelere dahil etmek önemlidir.

7 Notlar

Metal malzemenin derecesi, her bir özel metal malzemeye verilen isimdir. Metal malzemelerin sayısı genellikle kimyasal bileşimini yansıtır ve derece yalnızca metal malzemenin belirli çeşitliliğini göstermekle kalmaz, aynı zamanda kalitesini de kabaca değerlendirir. Bu, belirli metal malzemelerin kalitesine ilişkin ortak bir kavram sağlamayı kolaylaştırır ve bu da üretim, kullanım ve yönetime büyük kolaylık getirir.

8 Çeşit

Metal malzemelerin çeşitliliği, kullanım, görünüm, üretim süreci, ısıl işlem durumu ve taneciklilik gibi farklı ürünleri ifade eder.

9 Model

Metal malzemenin modeli, farklı şekillerin, profil türlerinin sembolünü ifade eder ve semente karbür Çince pinyin (veya Latin) harfleri ve bir veya birkaç sayıdan oluşan ürünler; burada sayı, ana parçanın nominal boyutunu temsil eder.

10 Özellikler

Spesifikasyonlar, aynı çeşit veya tip metal malzemenin farklı boyutlarını ifade eder. Genel boyut ve izin verilen sapma farklıdır ve ürün standartlarında cinsin özellikleri genellikle küçükten büyüğe doğru sıralanır.

11 Yüzey Durumu

Parlak ve parlak olmayan olarak ikiye ayrılır. Bu genellikle çelik tel ve çelik kayış standartlarında görülür; buradaki temel fark parlak tavlamanın mı yoksa genel tavlamanın mı benimsendiğidir. Parlatma, asitleme ve kaplama da yüzey durumları olarak ele alınır.

12 Edge Eyaleti

Kenar durumu, şerit kenarının kesilip kesilmediğini ifade eder.

13 Teslimat Durumu

Teslimat durumu, ürünün son plastik deformasyon işlemini veya son ısıl işlem durumunu ifade eder. Isıl işlemsiz teslimat sıcak haddeleme ve soğuk haddelemeyi içerir. Isıl işlemli teslimat genellikle normalleştirme, tavlama, sıcaklıkla temperleme ve temperleme veya katı çözelti içerebilen ısıl işlemli teslimat durumu olarak adlandırılır.

14 Malzeme Sertlik Derecesi

Çeliğin sertlik derecesi farklı ısıl işlem veya sertleştirme derecelerine göre değişir. Bazı şerit çelik standartlarında, özel yumuşak çelik şerit, yumuşak çelik şerit, yarı yumuşak çelik şerit, düşük sert çelik şerit ve sert çelik şerit olarak ayrılır.

15 Boyuna ve Enine

Çelik standardındaki boyuna ve enine kesitler, haddeleme (dövme) ve çekme yönü arasındaki göreceli ilişkiyi ifade eder. İşleme yönüne paralel olana boyuna, işleme yönüne dik olana ise enine denir. İşleme yönü boyunca alınan numuneler boyuna numune, işleme yönüne dik numune ise enine numune olarak adlandırılır. Boyuna numunede kırılma haddeleme yönüne diktir, bu nedenle enine kırılma olarak adlandırılır. Enine numunenin kırılması işleme yönüne paraleldir, bu nedenle boyuna kırılma olarak adlandırılır.

16 Teorik Kalite ve Gerçek Kalite

Bunlar teslimat kalitesini hesaplamanın iki farklı yoludur. Teorik kaliteye göre, teslimat kalitesi malzemenin nominal boyutuna ve yoğunluğuna göre hesaplanır. Gerçek kaliteye göre, teslimat kalitesi malzemenin ağırlığına göre hesaplanır.

17 Nominal Boyut ve Gerçek Boyut

Nominal boyut, standartta belirtilen ideal boyutu ifade eder ve bu boyut üretim sürecinde elde edilmesi gereken boyuttur. Bununla birlikte, gerçek üretimde, çeliğin gerçek boyutu genellikle nominal boyuttan daha büyük veya daha küçüktür ve gerçek boyut gerçek boyut olarak adlandırılır.

18 Sapma ve Tolerans

Nominal boyutun gerçek üretimde elde edilmesi zor olduğundan, gerçek boyut ile nominal boyut arasında bir tolerans değeri vardır ve buna sapma denir. Sapma negatif ise negatif sapma, pozitif ise pozitif sapma olarak adlandırılır. Standartta belirtilen izin verilebilir pozitif ve negatif sapmaların toplamına tolerans denir. Sapmanın yönü vardır, yani "pozitif" veya "negatif", toleransın ise yönü yoktur.

19 Teslimat için Çelik Uzunluğu

Sabit uzunluk şu anlama gelir çelik uzunluğu Standart aralıkta, sabit uzunluk yokken normal uzunluk olarak adlandırılır. Bununla birlikte, paketleme, nakliye ve ölçümde kolaylık sağlamak için işletmeler, kısa cetvel uzunluğu olarak adlandırılan rastgele cetvelden kaçınmak için çeliği farklı uzunluklarda keser.

20 Eritme Yöntemi

Açık ocak fırını, elektrik ark ocağı gibi çelik fırınlarını eritme yöntemini ifade eder, elektroslag fırını, vakum indüksiyon fırını ve karışık çelik üretimi. Standarttaki "ergitme yöntemi" terimi, deoksidasyon yöntemleri (toplam oksijeni giderilmiş öldürülmüş çelik, yarı oksijeni giderilmiş öldürülmüş çelik ve kenarlı çelik gibi) ve dökme yöntemi (yukarıdaki not, bahis, sürekli döküm) kavramlarını içermez.

21 Kimyasal Bileşim

Ağırlık yüzdesi olarak ifade edilen ana bileşenler ve safsızlıklar dahil olmak üzere çelik ürünlerinin kimyasal bileşimini ifade eder.

22 Eritme Bileşimi

Çeliğin eritme bileşimi, eritme işlemindeki (tankın oksijensizleştirilmesi gibi) ve orta sürede dökülen çeliğin kimyasal bileşimini ifade eder.

23 Bitmiş Ürünlerin Bileşimi

Doğrulama analizi bileşimi olarak da adlandırılan bitmiş çeliğin bileşimi, öngörülen yönteme göre delinen veya planlanan ve standart yönteme göre kimyasal bileşimi için analiz edilen numuneyi ifade eder. Bu analiz esas olarak bölüm veya muayene departmanı tarafından çeliğin muayenesi ve kabulü için kullanılır. Üretim tesisi genellikle bitmiş ürün analizini tamamlamaz, ancak bitmiş bileşenlerin standart gereksinimleri karşıladığından emin olmalıdır. Bununla birlikte, bazı ana ürünler için veya bazı nedenlerle (proses modifikasyonu, kalite istikrarsızlığı, üst ve alt sınıra yakın eritme bileşimi, eritme analizi vb.

24 Kaliteli Çelik ve Yüksek Dereceli Çelik (A Word ile)

Kaliteli çelik ve yüksek kaliteli çelik olarak da adlandırılan yüksek kaliteli çeliğin kaliteli çelikten farkı, aşağıdaki özelliklerin bazılarında veya hepsinde üstün olmasıdır:

① Karbon içeriği aralığının azaltılması;

② Zararlı kirliliklerin azaltılması (özellikle sülfür ve fosfor);

③ Yüksek saflık garantisi (düşük inklüzyon ile);

④ Yüksek mekanik özelliklerin ve proses performansının sağlanması.

Sıcak haddeleme veya dövme işleminden sonra, çelik artık özel ısıl işleme tabi tutulmaz ve soğutulduktan sonra doğrudan teslimat sıcak haddeleme veya dövme olarak adlandırılır. sıcak dövme.

Sıcak haddelemenin (dövme) son sıcaklığı genellikle 800 ila 900 ℃'dir ve tipik olarak havada doğal olarak soğutulur. Sıcak haddeleme (dövme) durumu normalleştirme işlemine eşdeğerdir.

Bununla birlikte, sıcak haddelemenin (dövme) son sıcaklığı daha fazla dalgalanmaya sahiptir ve normalleştirme sırasındaki ısıtma sıcaklığı kadar sıkı kontrol edilmez. Sonuç olarak, çelik yapıdaki ve özelliklerindeki dalgalanma normalleştirmeye göre daha fazladır.

Birçok çelik şirketi yüksek kaliteli çelik üretmek için kontrollü haddeleme yöntemini kullanmaktadır. Bunun nedeni, bitirme sıcaklığının sıkı bir şekilde kontrol edilmesi ve bitirme işleminden sonra soğutma önlemlerinin alınmasıdır, bu da çelik tanesinin rafine edilmesine ve çelik teslimatında daha yüksek kapsamlı mekanik özelliklere yol açar.

Bu nedenle burulmayan soğuk sıcak haddeleme şeridi, sıradan sıcak haddelenmiş şeritten daha üstündür.

Sıcak haddelenmiş çelik yüzeyindeki demir oksit tabakası nedeniyle bir miktar korozyon direncine sahiptir. Depolama ve nakliye gereklilikleri, soğuk çekilmiş (haddelenmiş) halde teslim edilen çelik için olanlar kadar katı değildir.

Büyük ve orta boy çelik plakaların yanı sıra orta ve kalın çelik plakalar açık havada veya örtü altında depolanabilir.

Herhangi bir ısıl işlem görmeden teslim edilen soğuk çekilmiş, soğuk haddelenmiş ve diğer soğuk işlenmiş çelik, soğuk çekilmiş veya soğuk haddelenmiş durum olarak adlandırılır.

Sıcak haddeleme (dövme) ile karşılaştırıldığında, soğuk çekilmiş (haddelenmiş) durumdaki çelik daha yüksek hassasiyete, daha iyi yüzey kalitesine, daha düşük yüzey pürüzlülüğüve geliştirilmiş mekanik özellikler.

Bununla birlikte, soğuk çekilmiş (haddelenmiş) çeliğin yüzeyi oksit kaplama ile korunmaz ve yüksek iç stresBu da onu korozyona veya paslanmaya karşı hassas hale getirir.

Bu nedenle, soğuk çekilmiş (haddelenmiş) çeliğin paketleme, depolama ve nakliye için katı gereksinimleri vardır. Genellikle bir depoda saklanmalı ve depodaki sıcaklık ve nem koşulları dikkatle izlenmelidir.

Fabrikadan çıkmadan önce ısıl işleme tabi tutulan çelik, normalleştirme durumu olarak adlandırılır.

Bu durum, su verme ısıtma sıcaklığı üzerinde sıkı kontrol (hipostelik Ac3+30 ila 50°C, hiperötektoid çelik Accm+30 ila 50°C) ve çeliğin yapısı ve özelliklerinde homojenlik ile karakterize edilir.

Çelik tavlama durumuna kıyasla, normalleştirme daha hızlı soğumaya neden olur, bu da çeliğin yapısındaki perlit sayısını artırır ve perlitik laminatların ve çeliğin tane boyutunu iyileştirir. Sonuç olarak, çeliğin kapsamlı mekanik özellikleri iyileştirilir.

Normalizasyon ayrıca Widmannstatten yapısındaki ve hiperötektik çelikteki karbürleme gövdelerinin ağını geliştirmeye yardımcı olur.

Normalleştirme durumu, çeliği bitmiş ürünün daha ileri ısıl işlemine hazırlamak için idealdir.

Karbon bağlı çelik ve kaynaklı çelik tipik olarak normalleştirme durumunda teslim edilir.

14MnMoVBRE ve 14CrMnMoVB gibi bazı düşük alaşımlı yüksek mukavemetli çelikler de beynit doku elde etmek için normalleştirme durumunda teslim edilmelidir.

Teslimattan önce tavlama işlemine tabi tutulan çelik, tavlama durumu olarak adlandırılır.

Tavlamanın amacı, önceki işlemlerden kalan organizasyon kusurlarını ve iç gerilmeleri ortadan kaldırmak ve iyileştirmek ve çeliği sonraki işlemlerin organizasyonu ve performansı için hazırlamaktır.

Alaşımlı yapı çeliği, sertleşme garantili yapı çeliği, soğuk başlık çeliği, rulman çeliği, takım çelikleri, türbin kanatları, demir tel tipi paslanmaz çelik ve çelik tipik olarak tavlama durumunda teslim edilir.

Teslimattan önce yüksek sıcaklıkta tavlama işlemine tabi tutulan çelik, yüksek sıcaklıkta temperleme durumu olarak adlandırılır.

Yüksek sıcaklıkta temperleme işlemi, aşağıdakileri tamamen ortadan kaldırmaya yardımcı olur iç stresplastisite ve tokluğu geliştirir ve karbon ve alaşımlı çeliğin sertleşebilirliğini sağlar.

Yapısal çelik, yüksek sıcaklıkta temperlenmiş halde teslim edilebilir.

Bazı martenzit yapılı yüksek mukavemetli paslanmaz çelikler, yüksek hızlı takım çeliği ve yüksek sertleşebilirliğe ve alaşım elementlerinden takviyeye sahip yüksek mukavemetli alaşımlı çelikler genellikle su verme (veya çekme) işleminden sonra yüksek sıcaklıkta temperleme işlemine tabi tutulur. Bu işlem, çelikte karbürlerin oluşmasına ve toplanmasına neden olarak daha kalın karbür parçacıkları ve bir temperleme sorbiti yapısı (küreselleştirme tavlama organizasyonuna benzer) ile sonuçlanır.

Bu çelik türü sonuç olarak iyi işlenebilirliğe sahiptir.

Fabrikadan çıkmadan önce katı çözelti işleminden geçen çelik ürünler, katı çözelti işlem durumu olarak adlandırılır.

Bu durum esas olarak östenitik paslanmaz çeliğin teslim edilmeden önce işlenmesi için geçerlidir.

Katı çözelti işlemi, çeliğin tokluğunu ve plastisitesini artıran tek fazlı östenitik bir yapı ile sonuçlanır. Daha ileri soğuk işleme (soğuk haddeleme veya soğuk çekme gibi) için gerekli koşulları yaratır ve ayrıca çeliği daha ileri çökelme sertleşmesi için hazırlayabilir.

Çelik fiili bazen Çelik fiziki olarak da adlandırılır.

Sevkiyat, depolama ve üretim için mevcut olan çelik ürünlerini ifade eder.

Teslimata hazır nakit, teslimatta nakde veya uzun vadeli olarak ya da alıcının çok kısa bir süre içinde ödeyeceği mallar için önce ödeme yaparak dönüştürülebilir.

Bu, çelik vadeli işlemlerinin karşılığıdır.

Spot işlem, nakit ödeme veya takas ticareti yoluyla malların teslimatını hemen gerçekleştirmenin bir yoludur.

Spot işlemler genellikle tarımsal ve yan ürünlerin yanı sıra küçük toptan ve perakende işlemler için kullanılır.

Spot ticaret ile diğer ticaret yöntemleri arasındaki temel farklar şunlardır:

① İşlemin amacı malların mülkiyetini elde etmektir.

② Alım satım genellikle birebir müzakere yoluyla, belirli bir zaman ve yer olmaksızın yapılır.

Çelik vadeli işlemleri, inşaat demiri vadeli işlemleri, tel vadeli işlemleri ve sıcak rulo vadeli işlemleri de dahil olmak üzere çelik ürünleri için işlem görebilen vadeli işlem sözleşmelerini ifade eder.

Çelik uzunluğu

Sabit boyutlu çelik kullanımı, malzemeleri korumanın ve belirli bir uzunlukta teslimat sağlamanın etkili bir yoludur. Üretim birimi siparişleri bu standart boyuta göre yerine getirebilir.

Buna karşılık, normal uzunluk olarak da bilinen sabit olmayan uzunluk, sabit bir boyut spesifikasyonu gerektirmez. Sabit olmayan uzunlukta teslim edilen metal malzemeler belirli bir uzunluk aralığında olabilir. Örneğin, çapı 25 mm'yi geçmeyen sıradan yuvarlak çelik tipik olarak 4-10 m uzunluk aralığına sahiptir ve buna göre teslim edilebilir.

Sipariş edilen metal malzemeler sözleşmede belirtildiği gibi sabit bir boyutta kesilmelidir. Sözleşmede 5 m'lik bir uzunluk belirtilmişse, teslim edilen malzeme tam olarak 5 m uzunluğunda olmalı, pozitif toleranstan daha büyük bir sapma olmamalı, ancak negatif sapmaya izin verilmemelidir.

Çelik profil uzunluğu

Demiryolu raylarının standart uzunlukları 12,5 metre ve 25 metredir.

Yuvarlak çelik tel, çelik tel ve çelik tel boyutları milimetre (mm) çap (d) cinsinden kalibre edilir.

Kare çeliğin boyutları kenar uzunluğunun (a) milimetre (mm) cinsinden kalibre edilmiştir.

Altıgen ve sekizgen çeliğin boyutları kenar mesafesinin (s) milimetre (mm) cinsinden kalibre edilmiştir.

Yassı çeliğin boyutu genişlik (b) ve milimetre (mm) kalınlık (d) ile kalibre edilir.

I-çelik ve kanal çeliğinin boyutu bel yüksekliği (h), bacak genişliği (b) ve bel kalınlığının milimetresi (mm) (d) ile kalibre edilir.

Eşkenar açılı çeliğin boyutları eşit genişlik (b) ve kenar kalınlığı (d) ile kalibre edilir. Eşit olmayan açıların boyutları kenar genişliği (B), kenar genişliği (b) ve kenar kalınlığı (d) ile kalibre edilir.

Boyutları H-kiriş ağın yüksekliği (H), kanat plakasının genişliği (b), ağın kalınlığı (t1) ve kanadın kalınlığı (t2) ile kalibre edilir.

Çelik levha ve çelik şerit uzunluğu.

Çelik boru uzunluğu

Çelik ağırlık

(1) Çeliğin Teorik Ağırlığı

Çeliğin nominal boyutuna ve yoğunluğuna (önceden yerçekimi olarak adlandırılırdı) göre hesaplanan ağırlığı teorik ağırlık olarak bilinir. Bu ağırlık, çeliğin uzunluğu, kesit alanı ve izin verilen sapması ile doğrudan ilişkilidir.

Ancak, çelik üretim sürecindeki izin verilen sapma nedeniyle, formülle hesaplanan teorik ağırlık gerçek ağırlıktan farklı olabilir. Bu nedenle, sadece tahmin amaçlı bir referans olarak kullanılır.

Artık teorik olarak çeli̇k ağirlik hesaplama formülü çeliğin ağırlığını kendi başınıza hesaplamak için.

(2) Çeliğin Gerçek Ağırlığı

Çeliğin gerçek ağırlığı, gerçek tartım yoluyla elde edilen ağırlığı ifade eder ve teorik ağırlıktan daha doğrudur. Gerçek ağırlık basitçe gerçek ağırlık olarak adlandırılır.

Çelik depolama sahası, zararlı gaz veya toz üreten madenlerden uzakta, temiz ve açık bir alana yerleştirilmelidir. Çeliği temiz tutmak için zemindeki yabani otları ve döküntüleri temizlemek önemlidir.

Depoda çelik, asit, alkali, tuz, çimento ve diğerleri gibi aşındırıcı malzemelerin yakınında depolanmamalıdır. Karışıklığı önlemek ve temas korozyonu riskini azaltmak için farklı çelik türleri ayrı ayrı istiflenmelidir.

Çelik profil, raylar, yalıtımlı çelik plakalar, büyük çaplı çelik borular ve dövme parçalar gibi büyük parçalar açık havada depolanabilir. Çubuklar, çelik, orta çaplı çelik borular, çelik tel ve tel halat gibi küçük ve orta ölçekli çelik ürünler iyi havalandırılan bir malzeme hangarında depolanmalı ve dolgu ile kaplanmalıdır.

İnce çelik plakalar, çelik kayışlar, silikon çelik levhalar, küçük çaplı veya ince duvarlı çelik borular, çeşitli soğuk haddelenmiş ve soğuk çekilmiş çelikler ve kolayca aşınan metal ürünler gibi bazı küçük çelik ürünler depoda saklanabilir.

Depo, coğrafi koşullara göre seçilmelidir. Yaygın olarak kullanılan bir depo türü, çatısı, duvarları, kapısı ve pencereleri kapalı olan ve havalandırma cihazlarıyla donatılmış kapalı bir depodur.

Uygun bir depolama ortamı sağlamak için güneşli günlerde deponun uygun şekilde havalandırılmasını sağlamak ve yağmurlu günlerde rutubetten korumak önemlidir.

İstifleme prensibi stabilite ve güvenliği sağlamaktır ve karışıklığı ve korozyonu önlemek için farklı malzeme türleri paletlenmelidir. Çelik üzerinde korozif etkisi olan malzemelerin istifin yakınında depolanmasına izin verilmez.

Malzemenin nemden zarar görmesini veya deforme olmasını önlemek için istifin alt kısmı sağlam, yüksek ve düz olmalıdır. Açık depolama alanında, su tahliyesine izin vermek ve malzemenin bükülmesini önlemek için istifin altına hafif bir eğimle ahşap bir paspas veya çelik şerit yerleştirilmelidir.

Yığının yüksekliği manuel çalışmada 1,2 metreyi, mekanik çalışmada 1,5 metreyi ve genişliği 2,5 metreyi geçmemelidir. Yığınlar arasında, malzemenin ve taşıma makinesinin boyutuna bağlı olarak yaklaşık 0,5 metrelik bir denetim kanalı ve 1,5 ila 2,0 metrelik bir erişim kanalı ile açık bir geçiş yolu olmalıdır.

Çelik tesisten taşınmadan önce antiseptik maddeler kullanmak veya kaplama ve ambalaj boyası uygulamak korozyonu önlemede önemli bir adımdır. Taşıma ve elleçleme sırasında malzemeyi korumak ve herhangi bir hasarı önlemek için önlemler almak önemlidir.

Depoya girmeden önce çeliğin ıslanmasını veya kirlenmesini önleyecek tedbirlerin alınması önemlidir. Çelik ıslanır veya kirlenirse, sertliğine bağlı olarak, yüksek sertlikteki çelikler için çelik tel fırça, düşük sertlikteki çelikler için bez veya pamuk kullanılarak temizlenmelidir.

Depoda depolandıktan sonra çeliğin düzenli kontrolleri yapılmalıdır. Pas tespit edilirse, pas tabakası temizlenmelidir. Genel olarak, temizlikten sonra çeliğin yüzeyi yağ ile kaplanmamalıdır.

Bununla birlikte, yüksek kaliteli çelik, ince alaşımlı çelik plakalar, ince duvarlı borular ve alaşımlı çelik borular için, pas giderildikten sonra iç ve dış yüzeylere pas önleyici yağ uygulanmalıdır. Ciddi korozyona uğramış çelikler pas giderme işleminden sonra mümkün olan en kısa sürede kullanılmalıdır.

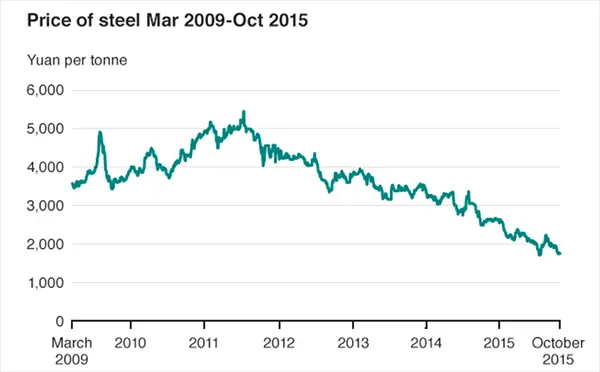

Makroekonomik performansı ve temel göstergeleri belirtiniz.

İthalat ve ihracatın hacmi ve fiyatı ile devletin ilgili ithalat ve ihracat politikaları da dahil olmak üzere uluslararası çelik piyasasındaki eğilimi açıklayınız.

Ulusal çelik piyasasındaki genel eğilimi ana hatlarıyla belirtiniz.

Yerel pazardaki baskın eğilimi inceleyin.

Makro kontrol politikalarının etkisi, temel sektör kararları, sektörün gelişimi ve talebi dahil olmak üzere sektörün ekonomik performansını analiz edin.

Bölgedeki büyük şehirlerdeki eğilimleri değerlendirin.

Fabrika fiyatları, maliyetler, envanter, bakım ve üretim planlamasındaki değişiklikler gibi tesis faktörlerini inceleyin.

Psikolojik beklentiler, gelecek tahminleri, sermaye devri, envanter ve kaynaklar dahil olmak üzere bayi faktörlerini analiz edin.

Psikolojik beklentiler, kaynak rezervleri, gelecekteki pazara ilişkin tahminler ve katı talep dahil olmak üzere son kullanıcı faktörlerini değerlendirin.

Ulaşım, hava durumu, mevsimsel etkiler ve yerel bölgesel özellikler gibi geçici faktörleri göz önünde bulundurun.

Cevher seçimi - koklaştırma - demir - demir üretimi - çelik üretimi - döküm - sıcak haddeleme - soğuk haddeleme - kaplama vb.

Ayrıca kontrol edebilirsiniz Demir cevherinden çeliğin nasıl yapıldığına ilişkin infografik.

Çeliğin ana bileşeni olan demire (Fe) ek olarak eser miktarda karbon (C), silikon (Si), manganez (Mn), fosfor (P), kükürt (S), oksijen (O), azot (N), titanyum (Ti) ve vanadyum (V) gibi elementler de bulunmaktadır.

Bu elementler az miktarda bulunmalarına rağmen çeliğin performansı üzerinde önemli bir etkiye sahiptirler. Karbon, çeliğin mukavemet, plastiklik ve tokluk gibi özelliklerini belirlediği için en önemli elementtir.

Çelikteki karbon içeriği 0,8%'nin altında olduğunda, karbon içeriğindeki bir artış güç ve sertlik ve plastisite ve toklukta azalma ile sonuçlanır. Bununla birlikte, karbon içeriği 1.0%'yi aştığında, karbon içeriğindeki bir artış mukavemette bir azalmaya neden olur.

Karbon içeriği 0.25%'den az olan düşük karbonlu çelik, genel mühendislikte yaygın olarak kullanılır. Karbon içeriği 0,52%'den az olan düşük alaşımlı çelik, manganez, silikon, vanadyum ve titanyum gibi faydalı elementler içerir.

Kükürt, fosfor ve oksijen gibi elementler çelik için zararlı kabul edilir ve içerikleri açısından kontrol edilmelidir. Özellikle fosfor oldukça zararlıdır ve öncelikle ferritte çözünür. Fosfor içeriğindeki bir artış, mukavemet ve sertlikte bir artışa yol açar, ancak aynı zamanda özellikle düşük sıcaklıklarda plastiklik ve toklukta önemli bir düşüşe neden olur. Fosfor aynı zamanda çeliğin kaynaklanabilirliğiAncak aşınma direncini ve korozyon direncini artırabilir. Düşük oranlarda (yaklaşık 0,05%), fosfor işlenebilirliği iyileştirir ve düşük karbonlu çeliğin mukavemetini ve korozyon direncini hafifçe artırır.

Sülfür de oldukça zararlıdır ve metalik olmayan sülfüre neden olur çelikte inklüzyonlar mekanik özelliklerini azaltır. Sülfür işlenebilirliği artırır ancak kaynaklanabilirliği, darbe tokluğunu, yorulma direncini ve korozyon direncini azaltır. Sülfürün düşük erime noktası da sıcak işleme sırasında sıcak kırılganlığa neden olarak tanelerin ayrılmasına ve çeliğin çatlamasına yol açar.

Oksijen, çelikte bulunan ve çeliğin tokluğunu azaltan metalik olmayan kalıntılarda bulunan bir başka zararlı elementtir. Oksijen ayrıca yaşlanmayı da teşvik eder. Düşük erime noktası da çeliğin kaynaklanabilirliğini azaltır.