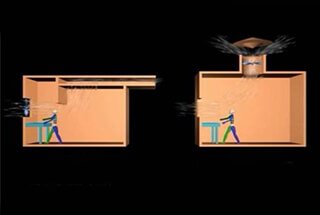

1. Havalandırma Sistemi Kurulumu için Saha Ölçümü

Mesafeler ve Mekânsal İlişkiler

- Yapısal Elemanlara Uzaklıklar: Havalandırma sistemi konumu ile kolonlar, bölme duvarları, ayrılmış delikler ve dış duvarlar gibi kritik yapı elemanları arasındaki mesafeleri ölçün.

- Yükseklik Ölçümleri: Havalandırma sistemi için yeterli dikey alan sağlamak amacıyla zeminden çatıya kadar olan yüksekliği ölçün.

Duvar ve Açıklık Ölçüleri

- Duvar Kalınlığı: Hem dış hem de bölme duvarların kalınlığını ölçün.

- Ayrılmış Delikler: Kanal geçişi için kullanılacak ayrılmış deliklerin boyutunu ölçün.

- Kapılar ve Pencereler: Havalandırma sisteminin bu açıklıkları engellemediğinden emin olmak için kapı ve pencerelerin genişliğini ve yüksekliğini ölçün.

Yapısal ve Ekipman Detayları

- Kolon Ölçüleri: Kurulum alanı içindeki tüm kolonların kesit boyutunu ölçün.

- Kiriş ve Çatı Mesafesi: Hava kanalları için yeterli boşluk olduğundan emin olmak için kirişlerin alt kısmı ile düz çatı arasındaki mesafeyi ölçün.

- Platform Yüksekliği: Havalandırma sisteminin kurulumunu etkileyebilecek tüm platformların yüksekliğini ölçün.

Ekipman ve Bağlantı Noktaları

- Üretim Ekipmanları: Havalandırma sisteminin etkileşimde bulunacağı tüm üretim ekipmanlarının boyutunu, konumunu ve yüksekliğini ölçün.

- Hava Kanalı Ekipmanları: Hava kanalı ekipmanının boyutunu ve göreceli konumunu ve havalandırma bileşenleri için bağlantı portlarını ölçün.

Temel ve Destek Ölçümleri

- Temel Boyutu: Havalandırma ekipmanı için temelin veya destek yapılarının boyutunu, yüksekliğini ve duvardan uzaklığını ölçün.

2. Gerçek Çizim

Yukarıdaki çalışma aracılığıyla, işleme enstalasyon eskizleri çizin.

3. Sayfa Düzeltme

- Çelik Bobin Tesviye Makineleri:

Çelik bobin tesviye makineleri, sac metal işleme endüstrisinde önemli araçlardır. Genellikle bobinleri birden fazla silindirle bir dizi tekrarlanan bükme yoluyla düzeltmek için kullanılırlar. Bu makineler, çelik bobinlerin düzleştirilmesini ve daha sonraki işleme ve imalat için çok önemli olan herhangi bir artık gerilimden arındırılmasını sağlar.

- Manuel Çekiçleme Düzeltmesi:

Genellikle, düz plakalar manuel çekiçleme düzeltme yöntemleri kullanılarak bükülme deformasyonları için düzeltilir. Çekiç ve teknik seçimi sac malzemenin kalınlığına bağlıdır:- Kalınlığı 0,8 mm'den Az Levhalar İçin:

- Büyük, yumuşak, düz başlı bir tahta çekiç kullanılmalıdır. Bu tip çekiçler hızlı düzleştirme için etkilidir ve ince levhaya zarar vermeden yüksek verim sağlar.

- Kalınlığı ≥ 0,8 mm olan Levhalar için:

- Çelik düz başlı bir çekiç tavsiye edilir. Bu çekiç, daha kalın tabakaları etkili bir şekilde düzeltmek için gerekli kuvveti sağlar.

- Deformasyon Özelliklerinin Belirlenmesi:

Sacın düzgünsüzlüğüne bağlı olarak, çarpıklık veya düzgünsüzlük gibi deformasyon özelliklerini belirlemek çok önemlidir. Tanımlandıktan sonra, sacı düzleştirmek için bir demir platform kullanılmalıdır. Bu, sacın düzgün bir şekilde düz olmasını ve daha sonraki işlemler için hazır olmasını sağlar.

4. Altını çizme

- Kalınlığı Belirleyin: Plakanın kalınlığı hava kanalının tasarım boyutuna göre belirlenmelidir.

- Bükme Borularının Sayısını Seçin: Tasarıma bağlı olarak, uygun sayıda bükme borusu seçin.

- Arayüz Modunu Belirleme: Tasarım gereksinimlerine en uygun arayüz modunu seçin.

- Kesme ve Açma Yöntemleri: Malzemeyi doğru bir şekilde kesmek için hesaplama ve açma yöntemlerini kullanın. Malzemenin doğru kesildiğinden ve tasarım özelliklerine uyduğundan emin olmak için kesme çizgisini tanımlayın ve hassas kesme işaretleri yapın.

5. Açılma

1. Uygun Model Malzemesini Seçin

Model için malzeme seçerken, çok kalın olmayan, ideal olarak 1 ila 3 mm aralığında bir malzeme seçmek çok önemlidir. Malzemede ayrıca kıvrılma veya deformasyon olmamalıdır. Tercih edilen malzemeler şunlardır:

- Kraft Kağıt: Dayanıklılığı ve esnekliği ile bilinir.

- Linolyum Kağıdı: Pürüzsüz bir yüzey ve tutarlı bir kalınlık sunar.

- Yumuşak Plastik Levha: Esneklik ve kullanım kolaylığı sağlar.

- İnce Demir Sac: Sertlik sunar ve hassas bir şekilde şekillendirilebilir.

2. Uygun Örnek Plakası Uzunluğunu Hesaplayın

Dairesel tüp numunesinin uzunluğu aşağıdaki formül kullanılarak hesaplanmalıdır: Uzunluk=(Borunun Dış Çapı+Numune Malzemesinin Kalınlığı)×𝜋Uzunluk=(Borunun Dış Çapı+Numune Malzemesinin Kalınlığı)×πAncak, borunun gerçek çevresini etkileyebilecek mevsimsel ve malzeme etkilerini hesaba katmak önemlidir. Örneğin:

- Kış: Linolyum kağıdı sertleşebilir ve tüpün dış duvarına sıkıca oturmayabilir, bu da model uzunluğunun artırılmasını gerektirir.

- Yaz: Linolyum kağıdı yumuşayabilir ve esneyebilir, bu da modelin katlanmamış uzunluğunun azaltılmasını gerektirir.

Bu ayarlamalar genleşme eğrisi çizilmeden önce yapılmalıdır, çünkü daha sonra ne büyüme ne de küçülme gerçekleştirilebilir.

3. Gerçek İnceleme Hacmini Kontrol Edin

Modeli oluşturduktan sonra, boru hattının dış duvarının etrafına sararak ve hacmi kontrol ederek şeklini ve boyutunu doğrulamak önemlidir. Model boru duvarına tam olarak oturmalı, iki uç herhangi bir boşluk veya üst üste binme olmadan birleşmelidir. Modeli genişletmek için üç yöntem vardır:

- Paralel Hat Genişlemesi: Çizgilerin paralel kaldığı basit şekiller için uygundur.

- Radyasyon Genişlemesi: Çizgilerin bir noktadan yayıldığı konik veya konik şekiller için kullanılır.

- Üçgen Genişleme: Üçgen kesitler içeren karmaşık şekiller için uygulanır.

Körleme, sac metal imalat sürecinde malzemenin belirli bir şekil veya boyutta kesildiği kritik bir adımdır. Bu işlem, kesme adımına geçmeden önce sac malzemenin açılım çizimi ve boş boyutun net ana hatlarıyla işaretlenmesini içerir. İşte etkili bir kesme işlemi için ayrıntılı adımlar ve dikkat edilmesi gereken noktalar:

1. İşaretleme ve Çizme

Herhangi bir kesim başlamadan önce, sac malzemenin doğru bir şekilde işaretlenmesi çok önemlidir:

- Açılan Çizim: Doğru boyutları ve şekli sağlamak için sacı açılım çizimi ile işaretleyin.

- Net Anahatlar: Sac malzeme üzerine boş boyutun net bir taslağını çizin.

2. Makaslama

Kesme, sac malzemenin kesilmesi işlemidir. Kesme yöntemi malzemenin kalınlığına bağlıdır:

- El Makası: Kalınlığı 0,8 mm'den az olan çelik saclar için uygundur.

- Mekanik Makaslama: Elle makaslama verimsiz ve potansiyel olarak hatalı olacağından daha kalın levhalar için kullanılır.

3. Kesim İşlemi

(1) Hizalama ve Teğet İşaretleme

- Hassas Hizalama: Kesmeden önce plaka üzerindeki kazıma çizgisini doğru bir şekilde hizalayın.

- Teğet İşareti: Kesimi yönlendirmek için çelik plaka üzerinde net bir teğet işareti olduğundan emin olun.

(2) Kesim Uygulaması

- Dikey Holding: İşaretlemeden sonra, çelik plakayı dikey olarak tutun ve teğet çizgisi boyunca kesin.

- Direncin Azaltılması: Direnci azaltmak ve daha düzgün bir kesim sağlamak için kesme işlemi sırasında kesilen tabakayı elinizle yukarı doğru kaldırın.

(3) Eğrilerin ve Köşelerin Kesilmesi

- Çizgi İzlerinden Kaçınma: Eğrileri, katlama çizgilerini ve köşeleri keserken, yaprak üzerindeki çizgi işaretlerini kesmekten kaçının.

- Makas Konumlandırma: Makasın ucunu köşenin üst kısmıyla hizalayın ve çok uzağa yerleştirmekten kaçının.

(4) Deliklerin ve Dairelerin Kesilmesi

- Delik Kesme: İlk deliği açın, makası yerleştirin ve çizgi boyunca saat yönünün tersine kesin.

- Daire Kesimi:

- Daha küçük çaplar için kavisli makas kullanın ve saat yönünün tersine kesin.

- Daha küçük bir kenar boşluğuna sahip daha büyük daireler için saat yönünde kesmeye izin verilir.

4. Makaslama Sonrası

- Eğim verme: Kesme işlemini tamamladıktan sonra, levhanın ucuna eğim vermek için makas veya pah kırma makinesi kullanın. Bu adım, keskin kenarları gidermek ve levhayı daha sonraki işlemlere hazırlamak için çok önemlidir.

7. Hava kanalının kapatılması

1. Plaka Kalınlığı Seçimi

Plaka kalınlığını hava kanalının özelliklerine ve boyutlarına göre seçin. Üretim sürecindeki herhangi bir ayarlamayı karşılamak için boşaltma için bir marj bıraktığınızdan emin olun.

2. Çizgi Çiziminde Hassasiyet

Düz açılar, düz çizgiler ve doğru ölçümler sağlamak için çizgi çizme işlemi hassas olmalıdır. Geometrik boyutları sık sık kontrol edin ve kesme çizgileri, pah kırma çizgileri, katlama çizgileri, flanşlama çizgileri, delik çizgileri ve kapatma çizgileri gibi gerekli tüm çizgilerin doğru çizildiğinden emin olun.

3. Kesme ve Pah Kırma

Hataları en aza indirmek için kesme ve pah kırma işlemleri yüksek hassasiyetle yapılmalıdır. Kesimden sonra, kenarları kapatmadan önce bir pah kırma makinesi veya demir makası kullanarak kenarlara pah kırın. Hava kanalının bütünlüğünü korumak için işlem sırasında üst üste binme veya flanşlama olmadığından emin olun.

4. Plakanın Katlanması

Plakayı çizilen katlama çizgisine göre katlama makinesine yerleştirin ve istenen açıda katlayın. İşlem sırasında, doğruluğu sağlamak için katlama çizgisini kare katlama makinesinin üst ve alt kalıpları ile hizalayın.

5. Yuvarlak Hava Kanalları Oluşturma

Yuvarlak bir hava kanalı oluşturmak için kenarı bir yay şeklinde şekillendirmek üzere bir tokmağı kullanın. Isırığı daire içine alın ve yayı düzgün hale getirmek için ayarlayın. Bu, hava kanalı için pürüzsüz ve tutarlı bir yuvarlak şekil sağlar.

6. Dikiş

Çelik plakayı katladıktan veya yuvarladıktan sonra, bir dikiş makinesi veya manuel dikiş kullanın. Düzensiz dikişleri veya patlamaları önlemek için eşit basınç uygulayın. Doğru dikiş, hava kanalının dayanıklılığını ve işlevselliğini sağlar.

7. Dikiş Şaşırtma

Hava kanalı plakalarının dikişleri, yapıyı zayıflatabilecek çapraz şekilli dikişlerden kaçınmak için kademelendirilmelidir. Dikişlerin uygun şekilde kademelendirilmesi hava kanalının mukavemetini ve stabilitesini artırır.

8. Yaygın Dikiş Biçimleri

- Tek Dikiş: Dairesel kanalları birleştirmek ve kapatmak için kullanılır.

- Köşe Dikişleri, Ek Açısı Dikişleri ve Çıtçıtlı Düğme Dikişleri: Dikdörtgen hava kanalları veya aksesuarlar için uygundur.

- Dikey Dikişler: Yuvarlak dirsekler için kullanılır.

Çelik levha kanal ısırma bağlantısı:

- Kalınlık ≤ 1,2 mm: Isırık ile bağlanabilir.

- Kalınlık > 1,2 mm: Kaynak yapılmalıdır. Flanş alın kaynağı gaz kaynağını benimsemelidir.

- Galvanizli Hasır Paneller: Isırıkla birleştirilmiş veya perçinlenmiş olmalıdır.

- Plastik Kompozit Panel Hava Kanalları: Gaz kaynağı ve elektrik kaynağı ile plastik tabakanın yanmasını önlemek için ısırma ve perçinleme yöntemlerini kullanın. Çizilmeleri önlemek için ısırma makinesinin keskin kenarları olmamalıdır. Plastik tabaka hasar görürse, zamanında boyanmalı ve korunmalıdır.

Paslanmaz çelik plaka kanal ısırma bağlantısı:

- Duvar Kalınlığı ≤ 1mm: Bite bağlantı kullanabilir.

- Duvar Kalınlığı > 1mm: Ark kaynağı veya argon ark kaynağı kullanın. Gaz kaynağına izin verilmez. Elektrot, ana malzeme ile aynı tipte olmalı ve mekanik mukavemet, ana malzemenin minimum değerinden daha düşük olmamalıdır.

Alüminyum plaka hava kanalı ısırma bağlantısı:

- Duvar Kalınlığı ≤ 1,5 mm: Isırık ile bağlanabilir.

- Duvar Kalınlığı > 1,5 mm: Gaz kaynağı veya argon ark kaynağı kullanın. Alüminyum hava kanalı ve aksesuarlarının yüzeyinde çizik olmamalıdır. Ayarlama yaparken renkli kalemler veya renkli kalemler kullanın. Hava kanalının ısırılması veya şekillendirilmesi, ısırma dikişinin deformasyonunu önlemek için tahta bir çekiç veya tahta kare cetvel ile yapılmalıdır.

9. Isırık Genişliği ve Miktarı

Isırığın genişliği hava kanalı malzemesinin kalınlığına göre belirlenir. Tipik olarak, tek düz ısırıklar, tek dikey ısırıklar ve tek açılı ısırıklar için, ilk plakadaki ısırık genişliği tutarlı olmalıdır. İkinci plakada, ısırık genişliği iki katına çıkarılmalı ve ısırık genişliğinin üç katına eşit bir toplam ısırık payı elde edilmelidir. Isırık miktarı, tasarım şartnamelerinin gerektirdiği şekilde her iki tarafta da korunmalıdır.

10. Isırık İşleme

Mekanik ısırma işlemi öncelikle çeşitli ısırma makinelerinin kullanımını içerir. Eğri çizgiler veya düz ısırıklar için, levhanın kenarını uzatmak üzere çelik el çekiçleri yerine tahta bloklar ve tahta çekiçler kullanılması tavsiye edilir. Bu uygulama, malzeme üzerinde görünür izlerin oluşmasını önlemeye yardımcı olur. Isırığın birleşim yeri sıkı olmalı, yarım ısırık veya çatlama olmamalıdır.

Düz borular için, ek yerleri uzunlamasına ısırma dikişinde kademeli olmalıdır. Bu çok önemlidir çünkü hava kanalları genellikle dirsekler, teesler ve diğer bağlantı parçaları içerir. Örneğin yuvarlak bir dirsek, birkaç kısa eğimli borudan oluşur ve dirsek yapılırken tek bir yönde tek bir lokma oluşturulur. Sonuç olarak, dirsek üretimi için gerekli olan ve bu yönetmelik tarafından kısıtlanmayan her bölümün ısırma dikişi karşıt yöndedir.

Bir uçta geniş bir ısırma dikişi ve diğer uçta dar bir ısırma dikişi gibi tutarsızlıkları önlemek için ısırma dikişinin genişliği eşit olmalıdır. Bu tür tutarsızlıklar ısırma dikişinin hem görünümünü hem de yapısal bütünlüğünü ve sıkılığını etkileyebilir.

8. Hava Kanallarının Kaynak Formları

1. Alın Kaynağı

Alın kaynağı, plakaları birleştirmek veya yatay ve dikey kapalı dikişler oluşturmak için kullanılır. Bu yöntem, iki metal parça arasında güçlü ve kesintisiz bir bağlantı sağlayarak yapısal bütünlüğün çok önemli olduğu uygulamalar için idealdir.

2. Bindirme Kaynağı

Bindirme kaynağı genellikle dikdörtgen kanalların veya boru bağlantı parçalarının uzunlamasına kapalı dikişlerinin yanı sıra dikdörtgen kanallardaki dirsekler ve tees köşe bağlantıları için kullanılır. Genel bindirme 10 mm'dir ve bindirme alanı kaynaktan önce işaretlenmelidir. İşaretli hat boyunca nokta kaynağı yapılmalı, ardından sürekli kaynaktan önce kaynak küçük bir çekiçle düzeltilmelidir. Bu yöntem güçlü bir bağlantı sağlar ve sızıntı riskini en aza indirir.

3. Flanş Kaynağı

Flanş kaynağı, flanşsız bağlantıları, yuvarlak boruları ve dirsekleri kapatmak için kullanılır. İnce saclarla çalışırken, ısı girişi üzerindeki hassasiyeti ve kontrolü nedeniyle gaz kaynağı kullanılabilir, bu da çarpılmayı önler ve temiz bir kaynak sağlar.

4. Dolgu Kaynağı

Dolgu kaynağı, dikdörtgen hava kanallarının veya boru bağlantı parçalarının boylamasına kapalı dikişlerinde, dikdörtgen dirseklerin ve teeslerin dönüş bağlantılarında ve yuvarlak dikdörtgen hava kanalı başlıklarının kapalı dikişlerinde kullanılır. Bu kaynak türü güçlü bir bağlantı sağlar ve genellikle kaynağın çeşitli gerilimlere maruz kaldığı uygulamalarda kullanılır.

5. Karbon Çelik Kanal Kaynağı

Karbon çelik kanallar için bir DC kaynak makinesi kullanılmalıdır. Kaynak öncesinde alan kir, yağ izleri ve pastan temizlenmelidir. Hem nokta kaynağı hem de sürekli kaynak, temiz bir kaynak sağlamak için oksitlerin giderilmesini gerektirir. Boşluk en aza indirilmeli ve manuel punta kaynağı pozisyonundaki herhangi bir nodül derhal çıkarılmalıdır. Kaynaktan sonra, kaynak kalitesini korumak için dikişteki ve yakın bölgelerdeki elektrot cürufu ve artık kaynak teli temizlenmelidir.

6. Paslanmaz Çelik Kanal Kaynağı

Paslanmaz çelik kanallara kaynak yapmadan önce, hava deliklerini ve kum deliklerini önlemek için kaynak dikişi alanındaki yağ ve kir benzin veya aseton kullanılarak temizlenmelidir. Ark kaynağı sırasında, sıçramanın plaka yüzeyine yapışmasını önlemek için kaynağın her iki tarafına beyaz toz uygulanmalıdır. Kaynak sonrası cüruf temizlenmeli ve metalik parlaklık bakır tel fırça ile geri kazandırılmalıdır. Kaynak daha sonra 10% hidroklorik asit çözeltisi ile asitlenmeli ve temiz ve korozyona dayanıklı bir kaynak sağlamak için sıcak su ile yıkanmalıdır.

7. Alüminyum Hava Kanalı Kaynağı

Alüminyum hava kanalları için, kaynak alanı yağdan arındırılmalı ve oksit filmi paslanmaz çelik tel fırça kullanılarak çıkarılmalıdır. Kaynak, temizlikten sonra 2 ila 3 saat içinde yapılmalıdır. Kaynak sonrası, temiz bir kaynak sağlamak için havacılık benzini, endüstriyel alkol, karbon tetraklorür veya diğer temizlik maddeleri ve talaş kullanılarak yağdan arındırma yapılmalıdır.

8. İnce Çelik Levha Kanalların Gaz Kaynağı

İnce çelik levha kanalların gaz kaynağı tipik olarak soldan sağa doğru yapılır. Kaynağın her iki tarafında dengeli ısı dağılımı sağlamak için alev yönü kontrol edilmelidir. Alev, tutarlı bir kaynak elde etmek için kaynak telinin erimiş havuza eşit bir hızda girmesiyle düzgün ve eşit bir şekilde ilerlemelidir.

9. Kaynak Kalite Gereklilikleri

Kaynak yüzeyinde çatlak, yanık veya eksik kaynak gibi kusurlar bulunmamalıdır. Boylamasına kaynaklar gerilimi eşit dağıtmak için kademeli olmalıdır. Kaynak dikişi pürüzsüz olmalı ve deformasyonu önlemek için nokta kaynağı simetrik olarak değiştirilmelidir. Kaynak dikişinin genişliği eşit olmalıdır. Kaynaktan sonra, kaynak cürufunu gidermek için kaynak temizlenmeli, temiz ve güçlü bir bağlantı sağlanmalıdır.

9. Flanş üretimi

1. Cıvatalar ve Perçin Delikleri Arasındaki Mesafe

- Düşük Basınç Sistemi: Hava kanalı flanşındaki cıvatalar ve perçin delikleri arasındaki mesafe 150 mm'yi geçmemelidir.

- Yüksek Basınç Sistemi: Mesafe 100 mm'den büyük olmamalıdır.

- Dikdörtgen Kanal Flanşı: Dört köşede vida delikleri bulunmalıdır.

2. Düşük, Orta ve Yüksek Basınçlı Sistemler için Flanş

- Düşük ve Orta Basınçlı Sistemler: Cıvatalar ve perçinler arasındaki mesafe 150 mm'den az veya eşit olmalıdır.

- Yüksek Basınç Sistemi: Mesafe 100 mm'ye eşit veya daha az olmalıdır.

- Dikdörtgen Flanş: Dört köşe cıvata veya perçinlerle takviye edilmelidir.

3. Yuvarlak Flanş Üretimi

- Malzeme İşleme: Köşebent veya yassı demir, bir çelik sarma makinesi kullanılarak spiral şekline getirilir.

- Kesme ve Tesviye: Haddelenmiş çelik şerit bir platform üzerinde kesilir ve düzleştirilir.

- Kaynak ve Delme: Ayarlamadan sonra kaynak ve delme işlemi yapılır. Delikler, değiştirilebilirlik için çevre boyunca eşit olarak dağıtılmalıdır.

4. Dikdörtgen Flanş Üretimi

- Malzeme: Dört parça köşebentten yapılmıştır.

- İşaretleme ve Karartma: Kaynaktan sonra flanşın iç kenarının hava borusunun dış boyutundan daha küçük olmadığından ve kabul edilebilir sapma dahilinde olduğundan emin olun.

- Kesme ve Delme: Oksijen ve asetilen kesimi değil, malzeme kesme makinesi veya el testeresi kullanılarak yapılmalıdır. Açılı çelik kırıkları pürüzsüz olmalı ve çapaklar giderilmelidir.

- Kaynak: Bir platform üzerinde gerçekleştirilir. Eşit diyagonal uzunlukları sağlamak için nokta kaynağından sonra flanşın açısı ölçülmeli ve ayarlanmalıdır.

- Vida Delikleri: Sorunsuz montaj için doğru konumlandırma çok önemlidir. Delme yöntemi dairesel hava borusu flanşları ile aynıdır.

5. Alüminyum Levha Flanş Üretimi

- Malzeme: Düz alüminyum veya açılı alüminyumdan yapılmıştır.

- Köşebent Çelik ile İkame: Köşebent çelik kullanılıyorsa, elektrokimyasal korozyonu önlemek için yalıtım ve korozyon önleyici işlem gereklidir.

- Yüzey İşlemleri: Tipik olarak, açılı çelik flanş galvanizlenir veya yalıtım boyası ile püskürtülür.

6. Flanş ve Hava Borusu Bağlantısı

- Perçinleme: Sağlam ve sızıntısız olmalıdır. Flanşlar pürüzsüz, flanşa yakın, 6 mm'den az olmayan genişlikte ve çatlak veya deliksiz olmalıdır.

- Kaynak: Hava borusunun uç yüzü flanş arayüz düzleminden daha yüksek olmamalıdır. Toz giderme sistemleri için, tam iç kaynak ve aralıklı dış kaynak gereklidir. Uç yüzey flanş arayüz düzleminden en az 5 mm uzakta olmalıdır.

- Korozyon Önleyici: Flanş karbon çeliğinden yapılmışsa, tasarım gerekliliklerine göre korozyon önleyici işlem gereklidir. Perçinler hava kanalı ile aynı malzemeden yapılmalı veya korozif olmamalıdır.

Flanş Üretiminin Kalite Kabulü

- Kaynak Dikişi: Yanlış kaynak veya delik olmadan iyi kaynaşmış olmalıdır.

- Düzlük Sapması: Flanş düzlüğü için izin verilen sapma 2 mm'dir.

- Vida Deliği Düzenlemeleri: Bir partide işlenen aynı spesifikasyondaki flanşlar için tutarlı ve değiştirilebilir olmalıdır.

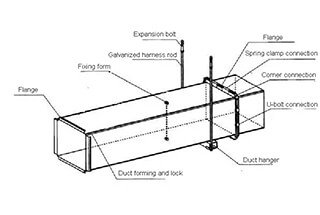

10. Hava Kanalı Flanşsız Bağlantılı Üretim

1. Dairesel Hava Boruları

Dairesel hava borularının çoğunda ya doğrudan soket bağlantıları ya da çekirdek boru bağlantıları kullanılır. İşte bu yöntemlerin ayrıntılı bir açıklaması:

Doğrudan Soket Bağlantısı

- Yöntem: İki hava borusunun uçları doğrudan birbirinin içine sokulur.

- Avantajlar: Montajı basit ve hızlıdır.

- Dikkate Alınması Gerekenler: Hava sızıntısını önlemek için sıkı oturduğundan emin olun.

Çekirdek Tüp Bağlantısı

- Yöntem: Bir çekirdek tüp ara konektör görevi görür. Çekirdek borunun her iki ucuna iki hava borusu yerleştirilir.

- Yerleştirme Derinliği: Güvenli bir bağlantı sağlamak için yerleştirme derinliği en az 20 mm olmalıdır.

- Sabitleme: Hava borusu ile çekirdek boru arasındaki bağlantıyı sabitlemek için çekme perçinleri veya kendinden kılavuzlu vidalar kullanın.

- Sızdırmazlık: Hava sızıntısını önleyecek şekilde sıkıca kapatıldığından emin olmak için bağlantıya bir dolgu macunu uygulayın.

2. Dikdörtgen Hava Boruları

Dikdörtgen hava borularının bağlantısı, güvenli ve hava geçirmez bir bağlantı sağlamak için tipik olarak çeşitli yöntemler içerir:

Bağlantı Yöntemleri

- Uçlar: Hava borularının uçlarını birleştirmek için metal veya plastik ekler kullanılır.

- Isırıklar: Bağlantıyı sabitlemek için mekanik ısırıklar veya kıvrımlar kullanılır.

- Metal Yaylı Klipsler: Bu klipsler güçlü ve esnek bir bağlantı sağlar.

- Karma Bağlantılar: Daha fazla stabilite ve sızdırmazlık için yukarıdaki yöntemlerin bir kombinasyonu kullanılabilir.

Önemli Hususlar

- Doğruluk: Düzgün bir uyum sağlamak için bağlantıların boyutu hassas olmalıdır.

- Düzenli Şekil: Herhangi bir boşluk veya yanlış hizalamayı önlemek için bağlantıların şekli düzenli olmalıdır.

- Sıkı Arayüz: Herhangi bir hava sızıntısını önlemek için arayüz sıkı olmalıdır.

11. Kanal Takviyesi

(1) Pekiştirme Teknikleri:

Derz yüksekliği takviye tekniği (ayakta ısırma kullanarak). Hava kanalının çevresinin açılı çelik bir halka ile güçlendirilmesi. Kanalın büyük tarafının köşebent çelik ile güçlendirilmesi. Hava kanalının iç duvarının nervürlerle uzunlamasına takviye edilmesi ve hava kanalının çelik plakasının haddelenmiş oluklar veya kıvrımlı nervürlerle takviye edilmesi.

Hava Kanalı Takviye Kalitesi için Gereklilikler:

Hava kanalı sağlam bir şekilde güçlendirilmeli ve mükemmel olarak kabul edilmesi için düzgün olmalıdır.

Her bir donatı arasındaki aralık uygun, düzgün ve paralel olmalıdır.

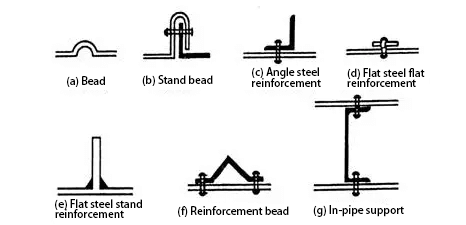

(2) Hava Kanalı Takviyesi için Formlar ve Gereklilikler:

Hava kanalı, oluklu çubuklar, dikme çubuklar, köşebent çelik (hem iç hem de dış takviye için), yassı çelik (dikey takviye kullanılarak), takviye çubukları ve iç boru desteği şeklinde takviye edilebilir.

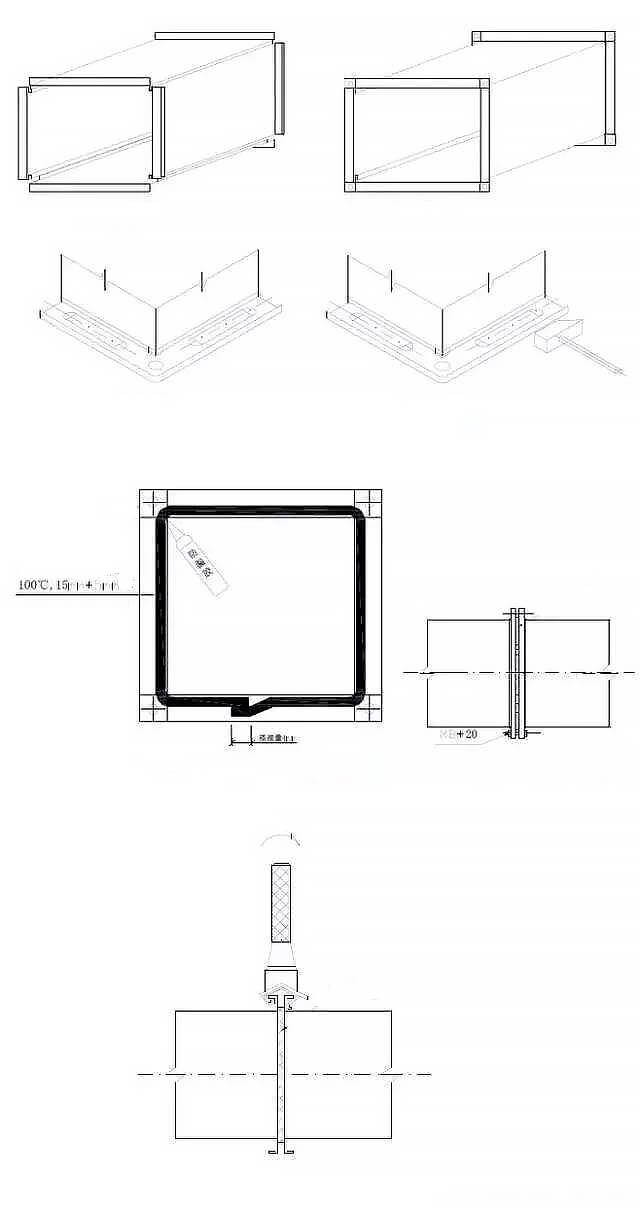

Şekil 4.3.1.11'e bakınız.

Şekil 4.3.1.11 Hava kanalının takviye şekli

(3) Oluklu çubuklar veya teller kullanılarak yapılan takviye, düzgün aralıklarla düzenli bir şekilde düzenlenmeli ve kanal yüzeyinde belirgin deformasyonlar olmamalıdır.

(4) Köşebent çeliği ve takviye nervürleri, yüksekliği hava kanalının flanş genişliğini aşmayacak şekilde düzgün ve simetrik olarak düzenlenmelidir. Köşebent çeliği, takviye nervürleri ve hava kanalının perçinlenmesi güvenli olmalı, eşit aralıklar 220 mm'yi geçmemeli ve iki kesişme noktası tek olarak birleştirilmelidir.

(5) Destekler ve hava kanalları, her bir destek noktası veya hava kanalının kenarı veya flanşı arasında 950 mm'yi aşmayan eşit aralıklarla güvenli bir şekilde sabitlenmelidir.

(6) Uzunluğu 1250 mm'den fazla olan orta basınçlı ve yüksek basınçlı sistem hava kanalı bölümleri için takviye çubukları da kullanılmalıdır. Yüksek basınç sisteminin metal hava kanalı, tek ısırma dikişinde patlamayı önlemek için takviye veya takviye önlemlerine sahip olmalıdır.