Sac metal imalatında doğrultmanın önemini hiç düşündünüz mü? Bu önemli süreç, nihai ürünün doğruluğunu ve kalitesini garanti eder. Bu makalede, sac metal parçaları düzeltmek için kullanılan çeşitli yöntem ve teknikleri, bu alandaki deneyimli profesyonellerin uzmanlığından yararlanarak inceleyeceğiz. Sonunda, sıklıkla gözden kaçan bu adımın üretim sürecinizde nasıl fark yaratabileceğini daha iyi anlayacaksınız.

Çelik bileşenler dış kuvvetler, termal gerilimler veya doğal malzeme tutarsızlıkları nedeniyle çeşitli deformasyonlara maruz kalabilir. Çelik plakalar ve yapısal bölümler gibi hammaddeler, üretim sürecinden önce genellikle düzensizlik, eğilme, bükülme ve çarpılma gibi deformasyonlar sergiler. Bu düzensizlikler, markalama, numaralandırma, loflama ve parçaların genel üretimi ve montajı dahil olmak üzere sonraki işlemlerin hassasiyetini ve kalitesini korumada önemli zorluklar yaratır.

Bu deformasyonların varlığı birkaç kritik soruna yol açabilir:

Bu zorlukları azaltmak ve nihai üründe en yüksek kaliteyi sağlamak için markalama, numaralandırma, lofting ve şekillendirme işlemlerine geçmeden önce bir doğrultma işleminin uygulanması zorunludur. Bu önemli adım, malzemeyi amaçlanan geometrisine geri getirmek için kontrollü kuvvet veya ısıl işlemin dikkatlice uygulanmasını içerir:

Mühendisler, deformasyonları üretim sürecinin erken aşamalarında ele alarak tüm üretim iş akışının verimliliğini, hassasiyetini ve güvenilirliğini önemli ölçüde artırabilir.

Çelikte kalıntı gerilimin neden olduğu deformasyon

Çelik haddeleme işlemi sırasında, malzeme deformasyonuna yol açan artık gerilmeler oluşabilir. Örneğin, merdane ayar mekanizması arızalanırsa, bir çelik levha haddelenirken merdaneler arasındaki boşluk tutarsız hale gelebilir. Bu da çeliğin haddeleme yönü boyunca homojen olmayan bir şekilde uzamasına neden olur.

Daha küçük rulo boşluklarına maruz kalan alanlar daha fazla uzamaya maruz kalırken, daha büyük boşluklara sahip olanlar daha az uzamaya maruz kalır. Sonuç olarak, daha büyük uzama bölgelerinde basınç gerilmeleri gelişir ve daha az uzama bölgelerinde çekme gerilmeleri oluşur.

Çelik hızla soğuduğunda veya diğer faktörler nedeniyle bu gerilmeler malzeme içinde hapsolur ve kalıntı gerilmeler oluşturur. Kesme, termal kesme veya diğer işlemler gibi müteakip işlemlerde bu artık gerilmeler kısmen serbest kalarak çeliğin deforme olmasına neden olur.

Çelik işlemenin neden olduğu deformasyon

Çelik işleme sırasında, dış kuvvetler veya homojen olmayan ısıtma nedeniyle deformasyon meydana gelebilir. Örneğin, çelik plakaların kesilmesi, alevle kesilmesi veya kaynaklanması gibi işlemler, ısıtma ve soğutma döngüleri sırasında lokalize stres konsantrasyonları ve termal gradyanlar nedeniyle deformasyona yol açabilir.

Uygunsuz taşıma ve depolamadan kaynaklanan deformasyon

Soğuk sac işlemede kullanılan büyük çelik plakalar ve yapısal kesitler gibi hammaddeler taşıma sırasında deformasyona açıktır. Yanlış kaldırma teknikleri, taşıma yöntemleri veya depolama uygulamaları, malzemenin kendi ağırlığı ve gerilim yoğunlaşmaları nedeniyle eğilme, bükülme ve yerel deformasyona neden olabilir.

Hafifletme stratejileri

Çelik bileşenlerdeki deformasyonu en aza indirmek için:

Metal imalatında doğrultma işlemi, malzeme yapısı içindeki iç gerilimlerin manipülasyonuna dayanır. Bu prensip, çeliği kalınlığı boyunca düzenlenmiş çoklu lif katmanlarından oluşan bir kompozit olarak düşünerek anlaşılabilir.

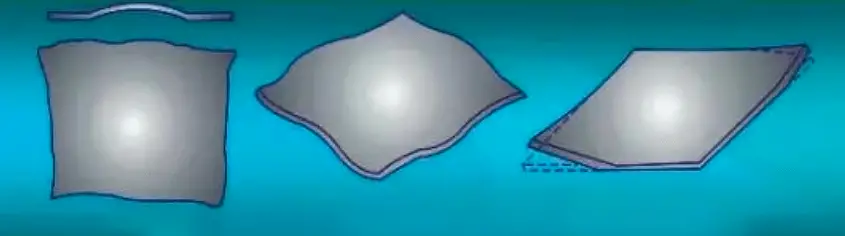

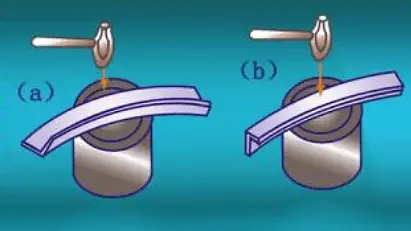

İdeal olarak düz bir çelik parçasında, tüm lif katmanları eşit uzunluktadır. Bununla birlikte, çelik bükülmeye maruz kaldığında, bu katmanlar diferansiyel uzama yaşar. Şekilde gösterildiği gibi, başlangıçta eşit olan "ab" ve "cd" uzunlukları bükülme sonrasında eşit olmayan bir hal alır. Dış lifler ("a/b" ile temsil edilen) uzarken, iç lifler ("c/d" ile temsil edilen) sıkışır.

Düzleştirme, iki temel mekanizma aracılığıyla lif uzunluklarında tekdüzeliği sağlamayı amaçlar:

Her iki yaklaşımın da amacı, tüm elyaf katmanlarının uzunluğunu eşitlemek ve böylece çelikte veya iş parçasında eğilme, bükülme veya düzensiz deformasyonlara neden olan artık gerilmeleri ortadan kaldırmaktır. Bu işlem sadece geometrik doğruluğu artırmakla kalmaz, aynı zamanda malzemenin mekanik özelliklerini ve yorulma direncini de geliştirir.

Modern doğrultma teknikleri genellikle mekanik ve termal yöntemlerin bir kombinasyonunu kullanır ve çeşitli çelik kalitelerinde ve ürün geometrilerinde hassas ve tek tip sonuçlar elde etmek için gelişmiş algılama ve kontrol sistemlerinden yararlanır.

Şekil 1

Uygulanan dış kuvvetin kaynağına ve türüne bağlı olarak çeliği doğrultmak için manuel, mekanik ve alevle doğrultma olarak sınıflandırılabilecek çeşitli yöntemler vardır. Her yöntemin metal işleme süreçlerinde kendine özgü uygulamaları, avantajları ve sınırlamaları vardır.

Manuel doğrultma için yaygın aletler - El çekici

Çelik doğrultma için el çekici nasıl kullanılır?

Operasyonel Gereksinimler:

Çekiç

Çekiç, soğuk sac işlemede önemli bir araçtır ve birçok şekilde gelir ve çeşitli amaçlara hizmet eder.

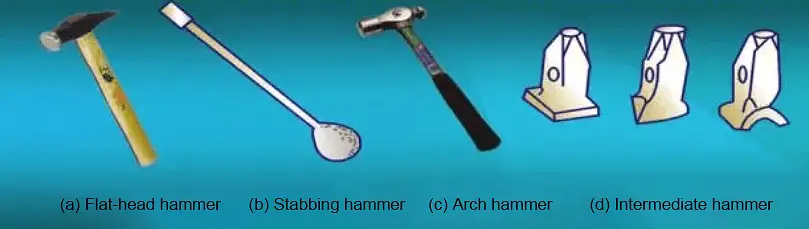

(1) Düz başlı çekiç:

Esas olarak düz yüzeylere vurmak için kullanılır ve Şekil 2-a'da gösterildiği gibi daha derin girintilere ve kenar köşelere ulaşmak için de kullanılır.

(2) Bıçak çekici:

Esas olarak yay şeklindeki bileşenlere doğrudan vurmak için kullanılır, ancak Şekil 2-b'de gösterildiği gibi bir kaldırma aleti ve şim olarak da işlev görebilir.

(3) Kemer çekici:

Çoğunlukla, Şekil 2-c'de gösterildiği gibi, küçük araba şaftları için uç kapaklarının yenilenmesi veya hazırlanması gibi yay şeklindeki iş parçalarının şekillendirilmesi ve üretilmesi için kullanılır.

(4) Ara çekiç:

Ara çekiç, Şekil 2-d'de gösterildiği gibi iş parçasına doğrudan çekiçleme yapılmasını önlemek için kullanılır.

Şekil 2 Çekiç

(5) Düz Başlı Plastik Çekiç:

Şekil 2-e'de gösterildiği gibi esas olarak kutu köşelerini ve diğer parçaları düzeltmek için kullanılır.

(6) Çapraz Çekiç:

Esas olarak, Şekil 2-f'de gösterildiği gibi, iş parçasının yüzeyindeki küçük çukurları ortadan kaldırmak için kullanılır.

(7) Diğer Çekiç Türleri:

Çekiçleme işleminin özel ihtiyaçlarına bağlı olarak, çekiç kafası Şekil 2-g'de gösterildiği gibi kauçuk, ahşap veya bakır çekiçler gibi çeşitli biçimlerde şekillendirilebilir.

Şekil 2 Çekiç

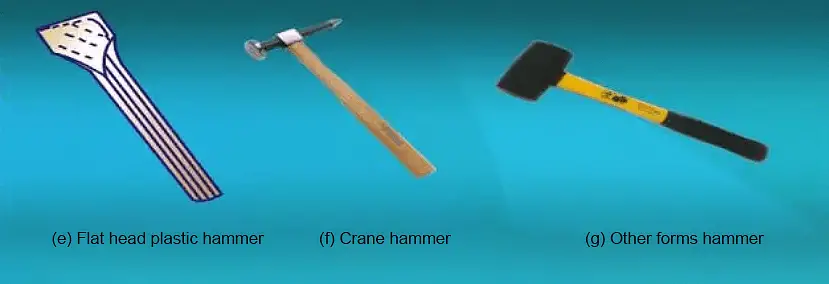

El çekicinin doğru kullanımı Şekil 3'te gösterilmiştir.

Şekil 3 El çekicinin doğru kullanımı

Manuel doğrultma işlemi çekiç, düz plaka, matkap örsü veya tezgah mengenesi gibi aletler kullanılarak gerçekleştirilir. Yaygın manuel doğrultma yöntemleri arasında uzatma yöntemi, büküm yöntemi, bükme yöntemi ve germe yöntemi yer alır.

Uzatma yöntemi

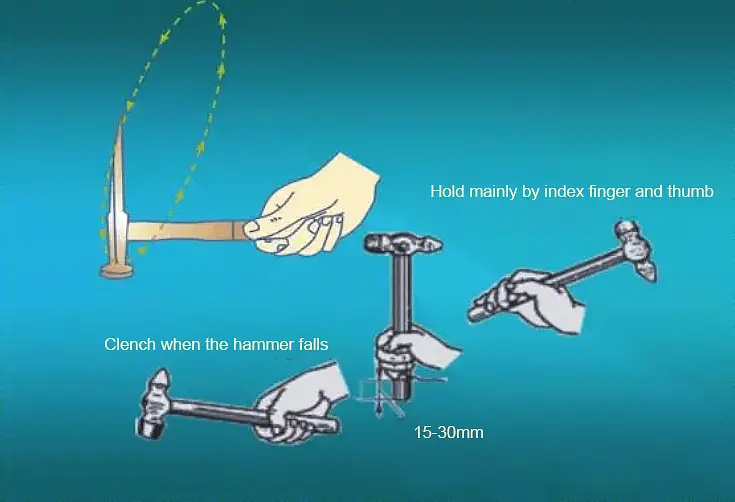

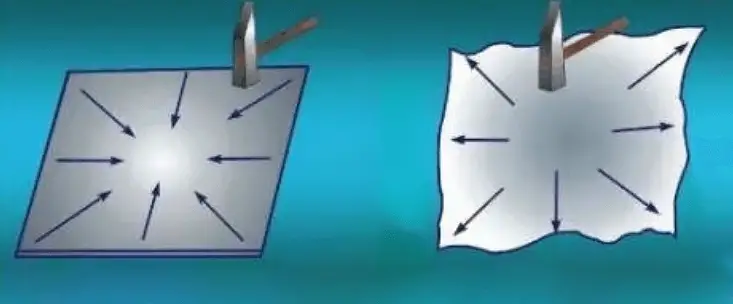

Uzatma yöntemi esas olarak, Şekil 4'te gösterildiği gibi, sacın ortası dışbükey ve kenarları dalgalı veya eğri olduğunda kullanılır.

Şekil 4 İnce metal plakaları doğrultmak için germe yöntemi

Büküm yöntemi

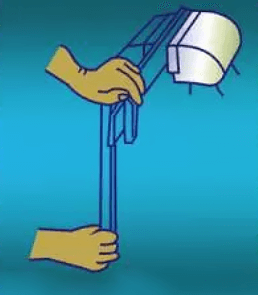

Bükme yöntemi, şeritlerin bozulmasını düzeltmek için kullanılır. Çalışma sırasında şeritler bir tezgah mengenesinde tutulur ve Şekil 5'te gösterildiği gibi bir anahtar kullanılarak orijinal şekillerine geri döndürülür.

Şekil 5 Doğrultma şeridinin bükülmesi

Bükme yöntemi

Bükme yöntemi, genişlik yönünde bükülen çeşitli bükülmüş çubukları ve şeritleri düzeltmek için kullanılır.

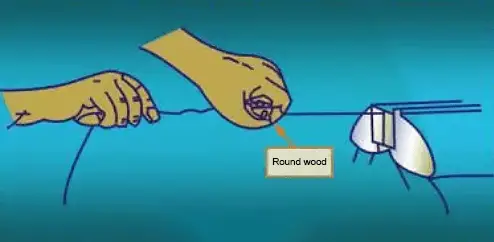

Germe yöntemi

Germe yöntemi, Şekil 6'da gösterilen çeşitli ince telleri düzeltmek için kullanılır.

Şekil 6 Düz malzemelerin gerdirilerek doğrultulması

Şişkin Yüzeyin Düzeltilmesi:

Kenar Çözgüsünün Düzeltilmesi:

Şekil 7

Diyagonal Çözgünün Düzeltilmesi

Adım 1: Çarpık sacı platformun üzerine yerleştirin ve sacı sol elinizle, çekici de sağ elinizle tutun.

Adım 2: Şekil 8'de gösterildiği gibi, çözülmemiş diyagonal çizgi boyunca vurmaya başlayın ve ardından levhayı germek ve düzeltmek için her iki tarafa da uzatın.

3. Adım: Tabaka büyük ölçüde düzeltildikten sonra, tüm dokunun eşit şekilde gerildiğinden emin olmak için son bir ayar darbesi yapmak üzere tahta bir çekiç kullanın.

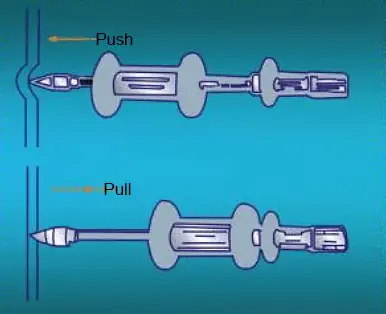

Sac Metalin Patlatılması ve İtilerek Doğrultulması

Şekil 9'da gösterildiği gibi, çıkıntılı kısmı kısaltmak ve gergin kısmı basınç altında gererek düzleştirme hedefine ulaşmak için levhaya vurmak için bir tokmağı (demirden yapılmış) kullanın.

Şekil 8 Diyagonal çarpıklığın düzeltilmesi

Şek.9 Sac metalin sıvazlanması ve itilerek düzeltilmesi

Deforme Olmuş Dışbükey Eğriliklerin Düzeltilmesi

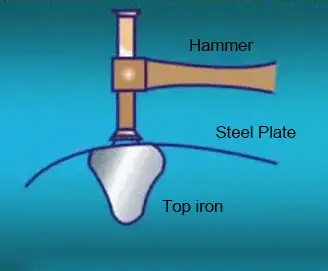

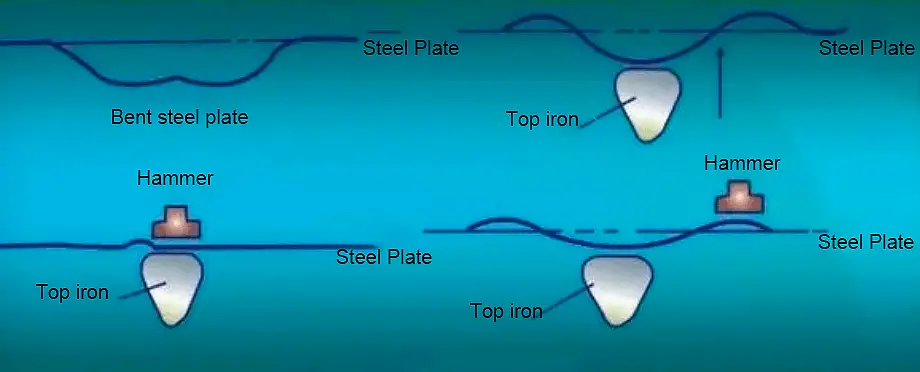

Şekil 10'da gösterildiği gibi, çekiç başlangıçta üst demirin merkezi ile hizalanmalıdır ve daha sonra çekiç kullanılarak düzleştirme işlemi gerçekleştirilir.

Şekil 10 Kavisli dışbükey deformasyonun düzeltilmesi

Çekici tutan el çok sıkı kavramamalı, bunun yerine kuvvet için bileğe güvenmelidir. Vuruş hızı dakikada yaklaşık 100 vuruş olmalıdır.

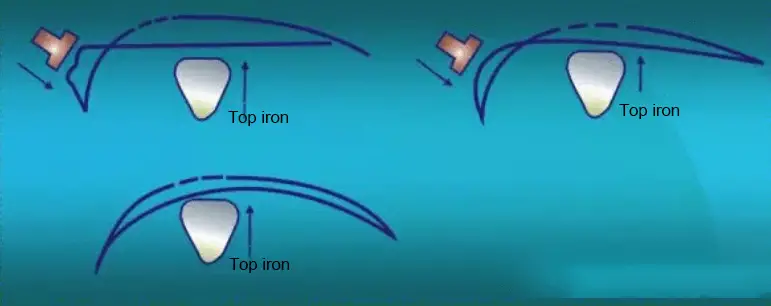

İçbükey Yüzey Genişletmenin Doğrultulması

Şekil 11'de gösterildiği gibi, kriko demiri, düz olmayan yüzeyin yükseltilmiş kısmı olan çekiçleme noktasının biraz üzerinde konumlandırılmalıdır.

Şekil 11 İçbükey yüzey genişletmenin düzleştirilmesi

Bu, plakanın kafa demiri ile çekiçleme noktası arasında bir kuvvete maruz kalmasını sağlar.

Büyük İçbükeyliğin Düzeltilmesi

Şekil 12'de gösterildiği gibi, önce içbükeyliğin orta kısmı bir kaynak makinesi kullanılarak sıcak pembe bir duruma ısıtılır ve ardından orta kısmın alt tarafı bir üst ütü kullanılarak kaldırılır ve orijinal içbükeylik sıfırlanır.

Daha sonra çekiç ve üst demir birlikte kullanılarak kabarık kısım kademeli olarak düzeltilir ve orijinal geometrik şekil geri kazandırılır.

Şekil12 Büyük içbükeyliğin düzeltilmesi

Büyük Eğrilikli Yüzeylerin Doğrultulması

Şekil 13'te gösterildiği gibi, çamurluk gibi büyük yüzey eğriliğine (yüksek dışbükey yüzey gibi) sahip parçaları düzleştirirken, orijinal şekli elde etmek için önce alevle ısıtılabilir, ardından üst demirle kaldırılabilir ve son olarak çekiçle düzleştirilebilir.

Şekil 13 Büyük eğrilikli yüzeylerin düzeltilmesi

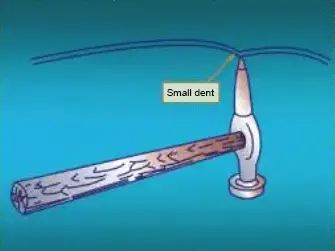

Küçük Eziklerin Düzeltilmesi

① Şekil 14'te gösterildiği gibi, çukurun içten dışa doğru düzleştirilmesi için bir çekiç ucu kullanılır.

Şekil 14 Küçük eziklerin düzeltilmesi

②Şekil 15'te gösterildiği gibi, dar alana ulaşmak ve çukuru düzleştirmek için bir çubuk kullanılır.

Bu yöntem genellikle kapıların, arka çamurlukların ve diğer kapalı gövde panellerinin girintilerini açmak için kullanılır.

Şek.15 Çukuru açmak için bir levye kullanın

③ Şekil 16'da gösterildiği gibi, çöküntü bir çöküntü çektirmesi ile düzleştirilir.

Şek.16 Çukuru düzleştirmek için bir çektirme kullanın

Esas olarak kapalı gövde panelleri veya arkadan erişilemeyen kırışıklıklar için kullanılır.

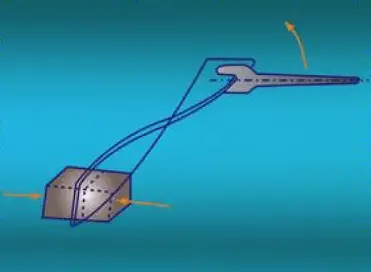

④ Çekme çubuğu, Şekil 17'de gösterildiği gibi çöküntüyü düzleştirmek için kullanılır, çıkıntı vurularak ve çekilerek alçaltılır ve çöküntü yükseltilir.

Şek.17 Çukuru düzleştirmek için bir çekme çubuğu kullanın

Bükülmüş Yassı Çeliğin Doğrultulması

Adım 1: Yassı çeliği tezgah mengenesi üzerinde tutun.

Adım 2: Yassı çeliğin diğer ucunu bir tenor anahtarla tutun, yassı çeliği Şekil 18'de gösterildiği gibi ters yönde bükmeye zorlayın.

Şek.18 Distorsiyonu düzeltmek için bir tezgah mengenesi kullanın

Adım 3: Bozulma temel olarak ortadan kaldırıldıktan sonra, çekiçleme düzeltmek için kullanılır.

Adım 4∶ Zımbalama sırasında yassı çelik eğilir, düz kısım platformun üzerinde durur ve bükülmüş çarpık kısım Şekil 19'da gösterildiği gibi platformun ötesine uzanır.

Şek.19

Adım 5∶Platformun dışında hafifçe yukarı doğru eğrilmiş olan parçaya vurmak için bir çekiç kullanın, vurma noktası ile platform arasındaki mesafe sac kalınlığının yaklaşık iki katıdır ve vururken yassı çeliği platforma doğru hareket ettirin.

Adım 6: 180° dönün ve düzelene kadar aynı çekiçleme işlemini tekrarlayın.

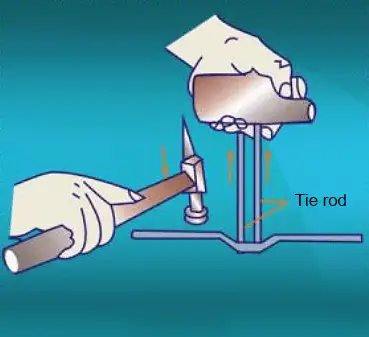

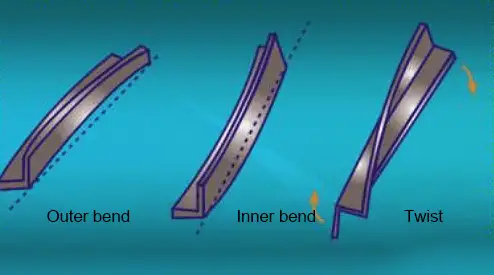

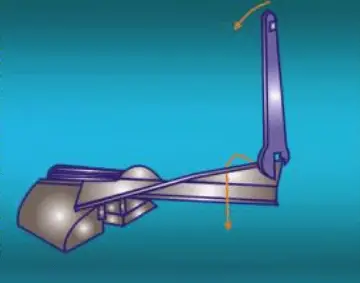

Köşebent çeliğinin deformasyonu ve doğrultulması (Şekil 20)

Şekil 20 Köşebent çeliğinin deformasyonu

Adım 1: Dış kısmı yerleştirin bükülme açısı silindirik demir düğüm veya delikli platform üzerinde çelik ve iç büküm köşebent çeliği.

Adım 2: Açıyı dışa doğru bükün, iki dik açılı kenarın kenarlarını delin, Şekil 21(a)'da gösterildiği gibi kenardan içeri doğru delin.

İç bükülme açısı için, Şekil 21(b)'de gösterildiği gibi, iki dik açılı kenarın köklerini yenmesi gerekir.

Şekil 21 Köşebent çeliğin doğrultulması

Adım 3: Bükülmüş açının bir ucunu bir tezgah mengenesine kelepçeleyin.

Adım 4: Köşebent çeliğin diğer ucunun dik açılı tarafını ölü bir anahtarla tutun ve köşebent çeliği ters yönde bükülmeye zorlayın ve Şekil 22'de gösterildiği gibi köşebent çeliğin normal durumunu biraz aşın.

Şekil 22 Açılı çelik distorsiyonunun düzeltilmesi

Adım 5: Köşebent çeliğindeki bozulmayı temel olarak ortadan kaldırmak için birkaç kez tekrarlayın.

Yuvarlak Çelik Deformasyonunun Doğrultulması

Şekil 23'te gösterildiği gibi, yuvarlak çelik çoğunlukla bükülmüş ve deforme olmuştur ve doğrultma işleminin yalnızca yuvarlak çeliği çıkıntılar yukarı bakacak şekilde platforma yerleştirmesi gerekir.

Şekil 23 Yuvarlak çelik deformasyonunun düzeltilmesi

Yuvarlak çelik çıkıntıları yerleştirmek için uygun bir ara çekiç kullanın ve ardından düzeltmek için ara çekicin tepesine vurun.

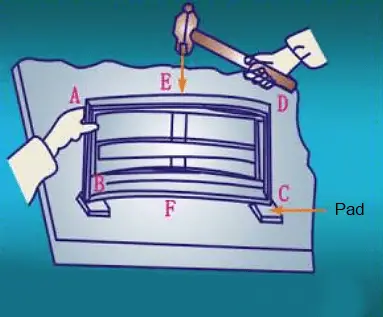

Dikdörtgen Çerçevenin Doğrultulması

doğrultma yöntemi: Dikdörtgen kaynaklı bir parça Şekil 24'te gösterilmiştir,

Şek.24 Dikdörtgen çerçevenin doğrultulması

Çerçeve AD ve BC taraflarının her ikisi de bükülme gösterdiğinde, çerçeve AD dış flanşı yukarı bakacak şekilde platforma yerleştirilebilir. BC tarafının iki ucu yastıklanır ve yükseltilmiş E noktası dövülür. Dört tarafın da hafif kavisli olması halinde, çerçeve sırasıyla dışa veya içe doğru delinebilir.

Küçük boyut hataları için çerçeve yerleştirilebilir ve toplam uzunluğu kısaltmak için uzun kenarın ucu dövülebilir.

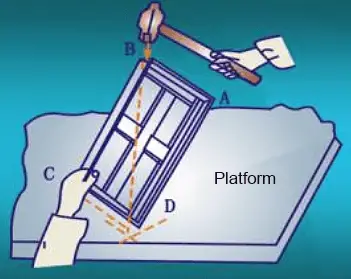

B ve D açıları 90 dereceden küçükse, Şekil 25'te gösterilen yöntem B noktasına çekiçle vurarak genişletmek için kullanılabilir.

Şek.25

Manuel doğrultma işlemi zaman alıcı ve yoğun emek gerektirdiğinden yalnızca küçük parçalar için uygundur. Daha büyük iş parçalarında doğrultma işlemi için özel makineler kullanılır.

Mekanik doğrultma, çelik levhayı defalarca bükerek çelik levhanın eşit olmayan liflerinin eşitliğe doğru yönelmesini sağlayan ve nihayetinde doğrultma hedefine ulaşan bir doğrultma makinesi kullanılarak gerçekleştirilir.

(1) Mmekani̇k düzleşti̇rme sac metal parçalar

Operasyon Gereksinimleri:

İşlem Adımları:

(1) Metal levhaların mekanik tesviyesi:

Tesviye Yöntemi: Şekil 26'da gösterildiği gibi, silindirler arasındaki boşluğu plaka kalınlığına uyacak şekilde ayarlayın.

Doğrultma kalitesinin silindirlerin hassasiyetine bağlı olduğunu unutmayın.

Şekil 26 Sac metalin mekanik tesviyesi

(2) Önceden Şekillendirilmiş İş Parçalarının Haddelenmesi

Yuvarlama Yöntemi: Şekil 27'de gösterildiği gibi, önce iş parçasının altındaki silindirleri, iş parçasının üzerindeki silindirlerden biraz daha küçük bir eğriliğe sahip silindirlerle değiştirin.

Ardından, alt silindiri bir hızlı serbest bırakma cihazı kullanarak kaldırın ve iş parçasını silindirlerin arasına yerleştirin. Alt silindirin basıncını, iş parçası orta basınç altında silindirler arasında kayabilecek şekilde ayarlayın.

Şekil 27 Önceden şekillendirilmiş parçaların haddelenmesi

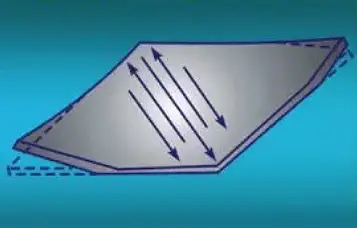

Notlar: Lokal uzamayı önlemek için iş parçasının tamamen yuvarlandığından emin olun. İş parçasının eğriliğini sürekli olarak izlemek için bir şablon kullanın. Sac metal parçaları bir yönde yuvarladıktan sonra, iş parçası 90 derece döndürülmelidir. Bu işlem tekrarlandığında, haddeleme çizgileri Şekil 28'de gösterildiği gibi orijinal yönle kesişecektir.

Şek.28

Haddelenmiş Düz Sacın Dalga Kırışıklıkları için Haddeleme Yöntemi:

Şekil 29'da gösterildiği gibi, haddeleme sırasında metal plakanın hareket yönü orijinal hareket yönüne çapraz olmalıdır. Tutarlı bir basınç uygulayın ve yeni dalgalanmaların oluşmasını önlemek için sürekli hareket edin.

Şek.29

(4) Büyük Sac Metal için Şekillendirme Yöntemi

Şekillendirme Yöntemi: Şekil 30'da gösterildiği gibi, büyük sac parçaları haddelerken iş parçasının gereksinimlerine göre iki kişinin iş parçasını tutması gerekir. Daha sonra, iş parçası merdane üzerinde ileri ve geri hareket ettirilmelidir. haddeleme makinesidaha önce açıklandığı gibi.

Şekil 30 Büyük sac parçaların şekillendirme yöntemi

Alevle doğrultma, yerel alevle ısıtma yoluyla çelikteki deformasyonu düzeltme yöntemidir. İşlem, metal malzemelerin sıcaklıktaki değişikliklerle genişleme ve daralma özelliğinden yararlanır. Belirli bir alanın alevle ısıtılmasıyla, yeni deformasyon orijinal deformasyonu düzeltmek için kullanılabilir.

1. Isıtma konumu, alev enerji oranı ve düzleştirme

Alevle doğrultmanın etkinliği esas olarak ısıtmanın konumuna ve alevin enerji oranına bağlıdır. Farklı ısıtma konumları farklı yönlerdeki deformasyonları düzeltebilir. Bununla birlikte, konum yanlış seçilirse, sadece deformasyonu düzeltmekle kalmaz, aynı zamanda daha karmaşık ve şiddetli hale getirebilir.

2. Isıtma yöntemi

(1) Noktasal ısıtma: Isıtılan alan belirli bir çap aralığında dairesel şekildedir, bu nedenle Şekil 31a'da gösterildiği gibi nokta ısıtma olarak adlandırılır.

(2) Doğrusal ısıtma: Isıtılan alan belirli bir aralıkta doğrusaldır ve bu nedenle Şekil 31b'de gösterildiği gibi doğrusal ısıtma olarak adlandırılır.

(3) Üçgen ısıtma: Isıtılan alanın üçgen olduğu ısıtma yöntemine Şekil 31c'de gösterildiği gibi üçgen ısıtma denir.

Şek.31 Isıtma yöntemi

3. Alev doğrultma işlemi

Merkezi Dışbükey İş Parçasının Alevle Doğrultulması:

Adım 1: Sac levhayı platformun üzerine yerleştirin ve çevresindeki klipslerle sabitleyin.

Adım 2: Şekil 32(a)'da gösterildiği gibi nokta ısıtma kullanarak dışbükey alanı ısıtın. Alternatif olarak, Şekil 32(b)'de gösterildiği gibi doğrusal ısıtma da kullanılabilir.

Adım 3: Düzleştirdikten sonra, klipsleri serbest bırakmak ve sac levhayı çıkarmak için yatay olarak vurmak üzere bir çekiç kullanın.

Şek.32 Merkezi dışbükey iş parçasının alevle doğrultulması

Kenar Dalgalı İş Parçalarının Alevle Doğrultulması:

Adım 1: Sac levhayı, Şekil 33'te gösterildiği gibi, yoğun dalgalı deformasyonun olduğu tarafı kelepçesiz bırakarak, klipsler kullanarak üç taraftan platforma sabitleyin.

Adım 2: Şekil 33'te oklarla gösterildiği gibi, dışbükeyliğin her iki tarafındaki düz alandan başlayarak ve dışbükeyliğe doğru yavaş yavaş ilerleyerek levhayı doğrusal bir şekilde ısıtın.

Açıklama:

Isıtma hattının uzunluğu levhanın genişliğinin 1/3 ila 1/2'si kadar olmalı ve ısıtma hatları arasındaki mesafe şişkinliğin yüksekliğine göre ayarlanmalıdır. Daha yüksek çıkıntılar, tipik olarak 20 ila 50 mm gibi daha yakın bir mesafeye sahip olmalıdır.

İlk ısıtma düzensizlikle sonuçlanırsa, düzleştirme işlemini ikinci bir ısıtma ile tekrarlayın ve ısıtma hattının konumunu ilkinden kademelendirin.

Şekil 33 Kenarları dalgalı iş parçalarının alevle doğrultulması