Bazı lokomotif parçalarının neden doğrudan tasarım çizimlerinden yapılamadığını hiç merak ettiniz mi? Bu makale, sac metal bükmenin büyüleyici dünyasını keşfediyor, yaygın zorlukları ve yenilikçi çözümleri vurguluyor. Mühendislerin hassas, yüksek kaliteli parçalar oluşturmak için bu engellerin üstesinden nasıl geldiklerini öğrenmek için makaleye dalın.

Lokomotif parçalarının sac metal bükme kullanılarak üretilmesinde, birçok iş parçası doğrudan tasarım çizimlerine göre üretilemez. Sonuç olarak, istenilen sonuca ulaşmak için kesme sırasında gerdiriciler, konumlandırma veya özel bükme setleri eklemek ve bükme sonrasında bunları çıkarmak gerekir.

Bu yazı öncelikle üç bölüme ayrılan bükme işleminde süreçle ilgili sorunları ve çözümleri ele almaktadır.

İlk bölümde bükme işleme yöntemlerine genel bir bakış sunulmakta, ikinci bölümde bükme işlemede süreçle ilgili potansiyel sorunlar ve bunlara karşılık gelen çözümler tartışılmakta ve son bölümde kilit noktalar özetlenmektedir.

Bükme, esasen plakaları belirli şekillere sokmak için kullanılan bir soğuk deformasyon işlemidir. Oda sıcaklığında gerçekleştirilen bir basınçlı işleme yöntemidir. Bükme, metal dahil olmak üzere çeşitli malzemeler üzerinde kullanılabilir, metalik olmayanve kompozit malzemeler.

Bu işlem sırasında, iş parçası bir bükme kalıbı ve hidrolik abkant pres. Bükme parçalarının boyutsal doğruluğu, üst ve alt kalıplar ve bükme ekipmanı ile sağlanır. İşlem, sac metal üzerindeki üst kalıba bükme kuvveti uygulanmasını ve sac metalin destek noktasında bir reaksiyon kuvveti oluşturulmasını içerir. alt kalıpve sac metali deforme olmaya zorlayarak bir bükülme momenti oluşturur.

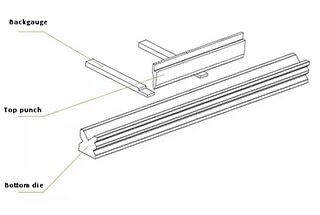

Nihai bükülme açısı sac metal üst kalıbın alt kalıba olan derinliği ile belirlenir. Şekil 1'de NC'nin ana çalışma parçaları gösterilmektedir pres freniarka durdurucu, üst kalıp ve alt kalıp dahil olmak üzere.

Şekil 1 Bükme makinesinin ana çalışma parçaları

Arka dayama, bükme hattının konumlandırılmasını düzenleyen operasyonel bir bileşendir.

Üst ve alt kalıplar aşağıdakileri yönetmek için kullanılır bükme açısı ve iş parçasının iç yarıçapı.

İş parçasının kalifikasyonu öncelikle bu üç parça tarafından belirlenir.

Lokomotif parçalarının üretiminde, birçok bükme iş parçası doğrudan tasarım çizimlerine göre üretilemez. Bu nedenle, körleme sırasında, istenen ürünü elde etmek için bükme işleminden sonra çıkarılabilen bazı gerdiriciler, konumlandırma veya özel kalıplar eklemek gerekli hale gelir.

Süreç uzatıcıları gerektiren tipik durumlar aşağıda özetlenmiştir.

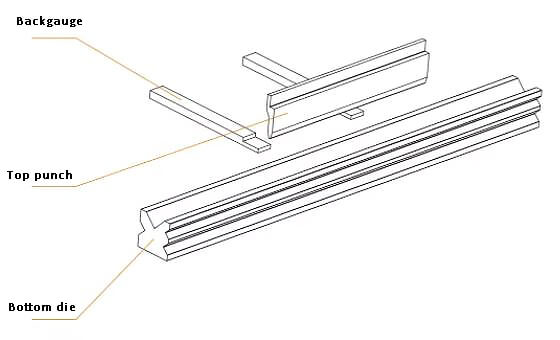

Şekil 2'ye göre, iş parçasının bir tarafındaki yetersiz malzeme, malzemenin alt kalıba yerleştirilmesini engelleyerek bükme sırasında bazı yapıların çökmesine neden olmaktadır. Bu açıkça tasarım gereksinimlerini karşılamamaktadır.

Şekil 2 Katlanabilir kenar yapısı

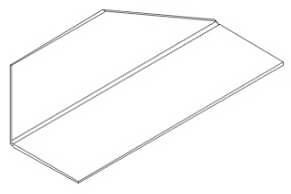

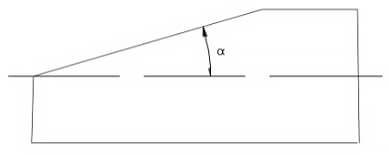

Şekil 3'teki yapısal detayda gösterildiği gibi, genellikle bu α açısı 50°'den az olduğunda, katlanamayan bir sorun ortaya çıkacaktır. Bunu önlemek ve iş parçasının nitelikli olmasını sağlamak için proses önlemleri alınmalıdır.

Şekil 3 Kolay çökme kenarlı iş parçası

Şekil 4 genel süreç bağlama şemasını göstermektedir ve çift noktalı çizgi kısmı ayarlanmış süreç bağlamadır.

Şekil 4 Süreç güçlendirme şeması

Şekil 5'te proses bağlamanın detaylı çizimi gösterilmektedir.

Şekil 5 Kolay çökebilen iş parçalarının proses yapısı detayı

İş parçasının uzunluğu, bükme işleminden sonra malzemenin tutulması ve konumlandırılması için yeterliyse, tipik olarak L ≥ 0,6 mm olarak ayarlanır (burada V, alt kalıbın açıklık boyutudur).

Tabakanın alt kalıba yerleştirilebildiğinden ve kalıbın kenarından en az 3 mm dışarı taştığından emin olmak önemlidir.

İş parçasının uzunluğu yetersizse, genellikle iş parçasının orijinal yapısının genişliğine uyacak şekilde bir bağlantı çubuğu eklenir. Bu yaklaşım sadece katlama sorunlarını çözmekle kalmaz, aynı zamanda hassas konumlandırma da sağlar.

Şekil 6'da gösterildiği gibi, konumlandırma için tasarlanan bazı iş parçalarının keskin köşeleri vardır veya konumlandırma için tasarlanan düz kenarları çok kısadır. Bu durum, bükme işlemi sırasında bükme hattının doğru bir şekilde konumlandırılmasını zorlaştırır. bükme süreci.

Bükme hattının hassas bir şekilde konumlandırılmasını sağlamak için bir proses yapısının eklenmesi gerekir.

Şekil 6 Bükme hattı konumlandırması

Çözüm: Şekil 7 ve Şekil 8, bükme hattının zor konumlandırılmasını çözmek için iki işlem germe şemasıdır; burada çift noktalı çizgi işlem germedir.

Şekil 7 Bükme hattı konumlandırma zorluğunu çözmek için Şema I

Şekil 8 Şekil 2'deki bükme hattının zor konumlandırılmasına çözüm

Şekil 9, şema 1'in işleme diyagramını göstermektedir. Bu şemayı benimseyerek, iş parçası iyi bir şekilde konumlandırılabilir.

Şekil 9 Şema I'in işlem şeması

Şekil 10, şema 2'nin işleme şematik diyagramını göstermektedir. Bu şemada, işlenen iş parçasının tasarım gereksinimlerini karşılamasını sağlamak için iş parçasının her iki tarafına kanat plakaları eklenmiştir.

Şekil 10 Şema II'nin işleme diyagramı

İş parçasının kolay deformasyonu için çözüm

Şekil 11'e göre, lazer kesim makinesi kalınlığı düşük olduğunda iş parçasını boş bırakır.

Şunu belirtmek gerekir ki lazer kesim eriterek kesme kategorisine girer ve yüksek sıcaklıklar üretir.

Bununla birlikte, şekilde gösterilen iş parçası yapısı durumunda, deformasyona uğrayabilir ve bu da yanlış bükme konumlandırmasına neden olabilir. Bu tür sorunları önlemek için uygun proses önlemleri alınmalıdır.

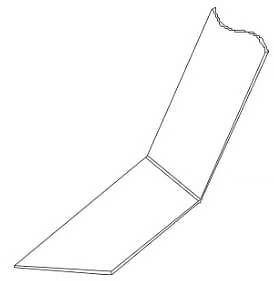

Şekil 11 Kolayca deforme olabilen yapı

Çözüm: Şekil 12'de gösterildiği gibi, şekilde gösterilen büyük boşluk için, iş parçasının taşıma veya konumlandırma sırasında deforme olması kolaydır, bu da yanlış bükme konumlandırmasına neden olur.

Genel olarak, şekilde gösterilen germe işlemi eklenecektir.

Şek. 12 İşlem gergilerinin eklenmesi

Çentiğe gergiler eklemek, iş parçasının genel sertliğini artırabilir ve deformasyonu önleyebilir.

Bükme işleminin tamamlanmasının ardından, sedyeleri kesmek için manuel plazma kullanın.

Büyük ve uzun iş parçaları için, sonraki işlemde kaldırma veya montaj sırasında deformasyonu önlemek için gergilerin tutulması gerekir. Sedyeler yalnızca bir sonraki işlemde kaynak yapıldıktan sonra çıkarılmalıdır.

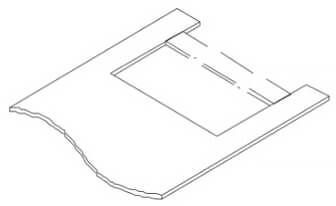

Şekil 13'te gösterildiği gibi, iş parçasının oluk genişliği çok dardır ve bükme sırasında üst kalıpla etkileşime girmesine neden olur. Bu da iş parçasının deformasyonuna yol açarak işlemin tamamlanmasını imkansız hale getirir ve nihai iş parçası boyutu çizimde belirtilen gereklilikleri karşılayamaz.

Bu sorunu çözmek için Şekil 14'te gösterilen çözümü öneriyoruz. İş parçasını bükmeden önce, iş parçasının ortasında belirli bir açının ters bükülmesi tavsiye edilir. Daha sonra, iş parçası çizim özelliklerine göre bükülebilir.

Şekil 13 İş parçası ve üst kalıp arasındaki girişim

Şek. 14 Ön bükmeden sonra üst kalıp artık iş parçasına müdahale etmez

İş parçası katlandıktan sonra, önceden katlanmış bükümü bir düzleştirme kalıbı ile bastırın (Şek. 15) ve iş parçasının düzlük ve boyut gereksinimlerini sağlayın.

Şekil 15 Ön bükümde düzleştirme kalıbı ile nokta presleme ve düzleştirme

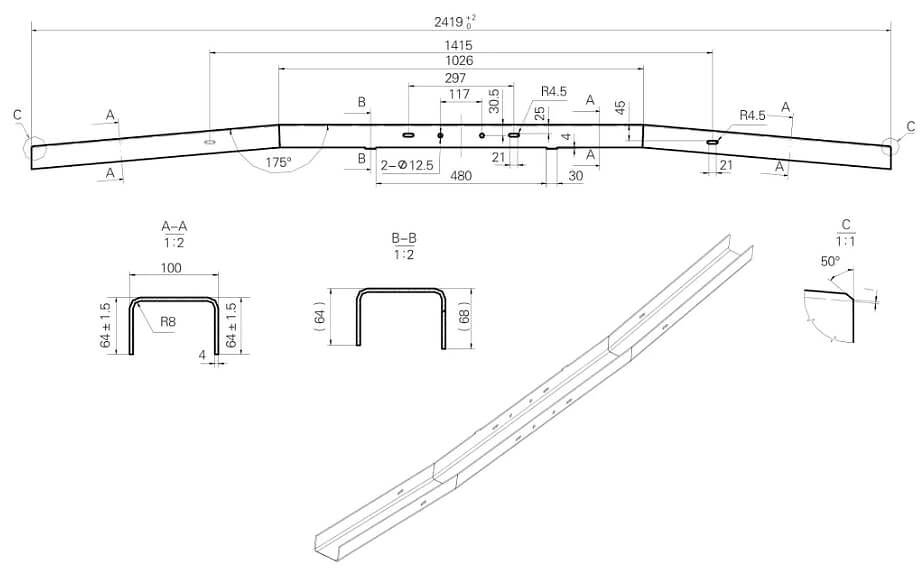

Şekil 16'ya göre, geliştirilen uzunluk 2500 mm, oluk genişliği 100 mm ve ayak yüksekliği 64 mm'dir. Bu parametreler işlem kartı gereksinimlerine göre girilir. Devam etmek için, R8 V60° ve 134 mm yüksekliğe sahip bir üst kalıp seçilir ve 35 mm açıklığa ve 65 mm derinliğe sahip V07 numaralı bir alt kalıp seçilir.

Daha sonra çeşitli bükme sapma parametreleri girilir ve iş parçası gerekli bükmeyi gerçekleştirmek için çalışma masasına yerleştirilir. Ancak, bükme işlemi sırasında bir sorun ortaya çıkar. R8 deveboynunun üst kalıbı kalın ve deveboynu çok küçük olduğundan, ikinci tarafın tek taraflı bükülmesi 90°'ye ulaşmak için hızlı olduğunda ilk bükme kenarı kalıba müdahale eder. Bu girişim, bükme açısının sağlanmasını imkansız hale getirir.

Bükmeyi zorlamaya çalışmak, iş parçasının deformasyonu, kalıbın hasar görmesi ve iş parçasının boyutunun çizime uymaması gibi çeşitli sorunlara neden olabilir.

Şekil 16 İş parçası yiv genişliği bükülemeyecek kadar dar

Yerinde araştırma yaptıktan ve takım tezgahının parametrelerini inceledikten ve mevcut kalıbı gözlemledikten sonra, üst kalıp R6'nın deveboynu açıklığının gerekenden daha büyük olduğunu keşfettik. Ancak test ettikten sonra bunun proses gereksinimlerini karşıladığını gördük.

Yukarıdaki iş akışını takip ederek, kalıp ve iş parçası arasında herhangi bir müdahale olmadan senkronize operasyonlar gerçekleştirdik ve bu da gereksinimleri karşıladı.

Y ekseni ve X ekseni parametrelerinde yapılan çok sayıda ayarlamadan sonra, iş parçası üzerindeki her bir noktanın boyutları çizim gereksinimlerini karşıladı.

Tanımlamanın ardından süreç gerekliliklerini karşıladığını teyit ettik.

Proses germe ve çatlak durdurma olukları sac metal bükme ve iş parçası kalitesinin ve işleme verimliliğinin sağlanması için çok önemlidir.

Ürün kalitesini sağlarken, proses germe ve çatlak durdurma oluklarının esnek bir şekilde uygulanmasının yanı sıra plaka atık oranlarının azaltılmasının da tartışmaya değer olduğunu belirtmek gerekir.