Yüzey pürüzlülüğünün ürünleriniz üzerindeki etkisini hiç düşündünüz mü? Bu blog yazısında, yüzey pürüzlülüğünün üretimde oynadığı kritik rolü ve ürün kalitesini, performansını ve dayanıklılığını nasıl etkilediğini inceleyeceğiz. Uzman makine mühendislerimiz, üretim süreçlerinizi optimize etmenize ve müşterilerinize üstün ürünler sunmanıza yardımcı olacak değerli bilgiler ve pratik ipuçları paylaşacak. Mükemmel yüzey kalitesine ulaşmanın sırlarını keşfetmeye hazır olun!

Teknik iletişimde "yüzey kalitesi" terimi yaygın olarak kullanılmaktadır. Ancak, "yüzey kalitesi" insan algısına dayanırken, "yüzey pürüzlülüğü" gerçek yüzey mikro geometrisine dayandığı unutulmamalıdır.

Uluslararası standartlara (ISO) uyum sağlamak için, ulusal standartlarda "yüzey kalitesi" kullanımı artık kabul edilmemektedir. Tercih edilen ve daha doğru olan terim "yüzey pürüzlülüğü "dür.

Yüzey pürüzlülüğü, yakın aralıklı küçük tepe ve vadilerle karakterize edilen, işlenmiş bir yüzeyin düzgünsüzlüğünü ifade eder. Dalga mesafesi olarak bilinen bu tepe ve vadiler arasındaki mesafe tipik olarak 1 mm'den azdır ve bu da mikrogeometri hataları kategorisine girer.

Özellikle yüksek ve düşük mikro tepe ve vadilerin seviyesi (Z) ve aralarındaki boşluk (s) ile tanımlanır.

Genel olarak S.'ye göre

Ulusal standartlarda, yüzey pürüzlülüğünü değerlendirmek için yaygın olarak üç gösterge kullanılmaktadır (birim μm'dir).

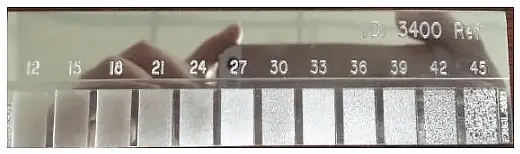

Ra endeksi gerçek üretimde yaygın olarak kullanılmaktadır. Bir konturun maksimum mikroskobik yükseklik sapması olan Ry, Japonya ve diğer ülkelerde genellikle Rmax olarak adlandırılırken, VDI endeksi Avrupa ve Amerika'da yaygın olarak kullanılmaktadır. Aşağıdaki tabloda VDI3400, Ra ve Rmax karşılaştırılmaktadır.

VDI3400 yüzeyi, yaygın olarak kullanılan Ra standardı ile karşılık gelen bir ilişkiye sahiptir. Birçok kişi, karşılık gelen değeri belirlemek için referans verilere başvurmayı gerekli bulmaktadır. Aşağıdaki tablo kapsamlıdır ve referans olarak saklanması önerilir.

VDI3400 standardı ve Ra karşılaştırma tablosu

| VDI | Ra | VDI | Ra |

|---|---|---|---|

| 3400 | μm | 3400 | μm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| 2 | 0.126 | 25 | 1.8 |

| 3 | 0.14 | 26 | 2 |

| 4 | 0.16 | 27 | 2.2 |

| 5 | 0.18 | 28 | 2.5 |

| 6 | 0.2 | 29 | 2.8 |

| 7 | 0.22 | 30 | 3.2 |

| 8 | 0.25 | 31 | 3.5 |

| 9 | 0.28 | 32 | 4 |

| 10 | 0.32 | 33 | 5 |

| 11 | 0.35 | 34 | 5 |

| 12 | 0.4 | 35 | 5.6 |

| 13 | 0.45 | 36 | 6.3 |

| 14 | 0.5 | 37 | 7 |

| 15 | 0.56 | 38 | 8 |

| 16 | 0.63 | 39 | 9 |

| 17 | 0.7 | 40 | 10 |

| 18 | 0.8 | 41 | 11.2 |

| 19 | 0.9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1.26 | 45 | 18 |

RA ve Rmax karşılaştırma tablosu

| Ra (μm) | Rmax (μm) |

|---|---|

| 0.1 | 0.4 |

| 0.2 | 0.8 |

| 0.4 | 1.5 |

| 0.56 | 2.4 |

| 0.8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17.5 |

| 6.3 | 24 |

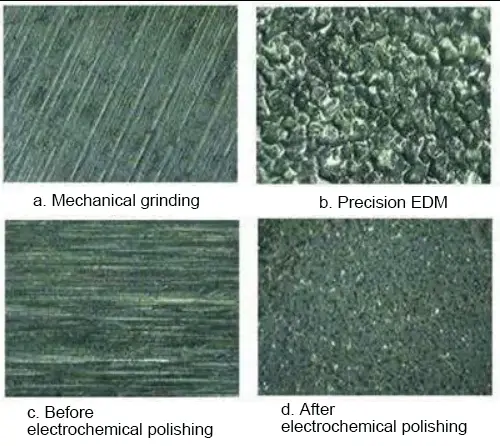

Yüzey pürüzlülüğü tipik olarak, kullanılan işleme yöntemi de dahil olmak üzere çeşitli faktörler tarafından oluşturulur.

Örneğin, yüzey pürüzlülüğüne katkıda bulunan faktörler arasında işleme sırasında takım ile parça yüzeyi arasındaki sürtünme, talaş ayırma sırasında yüzey tabakası metalinin plastik deformasyonu, işleme sistemindeki yüksek frekanslı titreşimler ve elektrikli işlemede deşarj çukurları yer alır.

İşlenen yüzeyde kalan izlerin derinliği, yoğunluğu, şekli ve dokusu, işleme yöntemleri ve iş parçası malzemelerindeki farklılıklar nedeniyle değişebilir.

Aşınma Direnci Üzerindeki Etkisi:

Yüzey ne kadar pürüzlü olursa, eşleşen yüzeyler arasındaki etkin temas alanı o kadar küçük, basınç o kadar yüksek ve sürtünme direnci o kadar yüksek olur, bu da daha hızlı aşınmaya neden olur.

Boşluk Uyum İstikrarı Üzerindeki Etkisi:

Boşluklu geçme için, daha pürüzlü bir yüzey aşınmanın artmasına ve çalışma sırasında boşluğun kademeli olarak artmasına neden olur. Girişim uyumu durumunda, montaj sırasında mikroskobik dışbükey tepelerin düzleşmesi nedeniyle gerçek etkili girişim azalır ve bağlantı gücünde bir azalmaya yol açar.

Üzerindeki Etkisi Yorulma Dayanımı:

Bir parçanın pürüzlü yüzeyi, keskin kenarlı çentiklere ve çatlaklara benzer şekilde gerilme yoğunlaşmasına duyarlı olan ve parçanın yorulma mukavemetini etkileyen büyük çukurlara sahiptir.

Korozyon Direnci Üzerindeki Etkisi:

Pürüzlü parça yüzeyleri, aşındırıcı gazların veya sıvıların yüzeydeki mikroskobik vadilere nüfuz etmesine ve metal iç katmana ulaşmasına izin vererek yüzey korozyonuna neden olabilir.

Sızdırmazlık Üzerindeki Etkisi:

Pürüzlü yüzeyler birbirine sıkıca oturmaz ve temas yüzeyleri arasındaki boşluklardan gazların veya sıvıların sızmasına izin verir.

Temas Sertliği Üzerindeki Etkisi:

Temas sertliği, bir parçanın yapışma yüzeylerinin dış kuvvetler altında deformasyona direnme kabiliyetini ifade eder. Bir makinenin sertliği büyük ölçüde parçaları arasındaki temas sertliğine bağlıdır.

Ölçüm Doğruluğu Üzerindeki Etkisi:

Parçalar yüzeylerine göre ölçülür ve ölçüm aletinin yüzeyinin pürüzlülüğü, özellikle hassas ölçümde ölçüm doğruluğunu doğrudan etkileyecektir.

Ayrıca, yüzey pürüzlülüğünün bir parçanın kaplaması, termal ve temas direnci, yansıtma ve radyasyon özellikleri, sıvı ve gaz akışına karşı direnç ve bir iletkenin yüzeyinden akım akışı üzerinde değişken bir etkisi vardır.

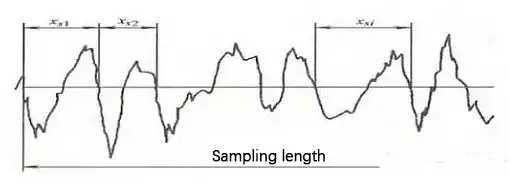

Örnekleme uzunluğu, yüzey pürüzlülüğünü değerlendirmek için kullanılan belirlenmiş bir referans çizgisinin uzunluğudur.

Bir parçanın yüzey pürüzlülük özelliklerini doğru bir şekilde yansıtmak için, örnekleme uzunluğu gerçek yüzeyin oluşumuna ve dokusuna göre seçilmelidir. Örnekleme uzunluğu, gerçek yüzeyin genel profiline uygun olarak ölçülmelidir.

Numune uzunluğunun belirlenmesi ve seçilmesinin amacı, yüzey dalgalanması ve şekil hatalarının yüzey pürüzlülüğü ölçüm sonuçları üzerindeki etkisini en aza indirmektir.

Her bir yüzey pürüzlülüğü parametresi için birim uzunluk ve örnekleme uzunluğu, değerlendirme için belirli bir referans hattı ile belirlenir.

ISO1997 standartlarına göre, yaygın referans uzunlukları 0,08 mm, 0,25 mm, 0,8 mm, 2,5 mm ve 8 mm'dir.

RA, RZ ve Ry'nin örnekleme uzunluğu Ln ve değerlendirme uzunluğu L

| Ra(μm) | Rz.Ry(μm) | L (mm) | Ln=5L(mm) |

|---|---|---|---|

| ≥ 0.008-0.02 | ≥ 0.025-0.10 | 0.08 | 0.4 |

| >0.02-0.1 | >0.10-0.50 | 0.25 | 1.25 |

| >01-2.0 | >0.50-10.0 | 0.8 | 4 |

| >2.0-10.0 | >10.0-50.0 | 2.5 | 12.5 |

| >10.0-80.0 | >50.0-320 | 8 | 40 |

Değerlendirme uzunluğu, konturu değerlendirmek için kullanılan gerekli bir uzunluktur ve bir veya birden fazla örnekleme uzunluğu içerebilir.

Bir parça yüzeyinin yüzey pürüzlülüğü her zaman tekdüze olmadığından, belirli bir yüzey pürüzlülüğü özelliğini tek bir örnekleme uzunluğuyla doğru bir şekilde yansıtmak mümkün olmayabilir. Bu nedenle, yüzey pürüzlülüğünü değerlendirmek için yüzey üzerinde birden fazla örnekleme uzunluğu gereklidir.

Tipik olarak, değerlendirme uzunluğu beş örnekleme uzunluğundan oluşur.

Taban çizgisi, yüzey pürüzlülüğü parametrelerini değerlendirmek için kullanılan profilin merkez çizgisidir. İki tür taban çizgisi vardır:

En küçük kareler merkez çizgisi teoride ideal bir temel çizgi olsa da pratik uygulamalarda elde edilmesi zordur. Sonuç olarak, bunun yerine konturun aritmetik ortalama merkez çizgisi yaygın olarak kullanılır ve yaklaşık bir konuma sahip düz bir çizgi kullanılarak ölçülebilir.

Kontur Aritmetik Ortalama Sapması (Ra):

Ra, belirtilen örnekleme uzunluğu (lr) içindeki kontur sapmasının mutlak değerinin aritmetik ortalamasıdır.

Gerçek ölçümlerde, daha fazla sayıda ölçüm noktası daha doğru bir Ra değeri ile sonuçlanır.

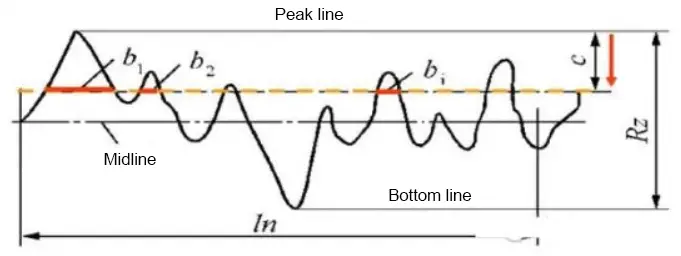

Kontur Maksimum Yüksekliği (Rz):

Rz, konturun üst ve alt çizgileri arasındaki mesafedir.

Ortak büyüklük parametreleri aralığında Ra tercih edilir.

2006 yılından önce ulusal standart, Rz olarak ifade edilen "on mikro düzgünsüzlük noktasının yüksekliği" olarak bilinen bir değerlendirme parametresi içeriyordu ve profilin maksimum yüksekliği Ry olarak ifade ediliyordu.

Ancak 2006 yılından sonra ulusal standart "on noktalı mikrokozmik düzsüzlük yüksekliğini" kaldırmış ve bunun yerine profilin maksimum yüksekliğini Rz olarak ifade etmiştir.

Rsm:

Rsm, kontur biriminin ortalama genişliğidir ve örneklenen uzunluk boyunca mikroskobik düzgünsüzlük aralığının ortalamasını temsil eder.

Mikroskobik düzgünsüzlük mesafesi, bir profil tepesi ile orta hattaki bitişik profil vadisi arasındaki uzunluğu ifade eder.

Aynı Ra değerine sahip olsa bile, Rsm değeri aynı olmayabilir ve bu da farklı bir yansıyan dokuya neden olur.

Dokuya öncelik veren yüzeyler genellikle hem Ra hem de Rmr metriklerini dikkate alır.

Rmr şekil özelliği parametresi, kontur destek uzunluğunun örnekleme uzunluğuna oranı olan kontur destek uzunluğu oranı olarak ifade edilir.

Profil destek uzunluğu, örnekleme uzunluğu içinde profilin üst çizgisinden "c" uzaklığında ve merkez çizgisine paralel düz bir çizgi çizilerek elde edilen profilin her bir bölümünün uzunluğunun toplamı olarak hesaplanır.

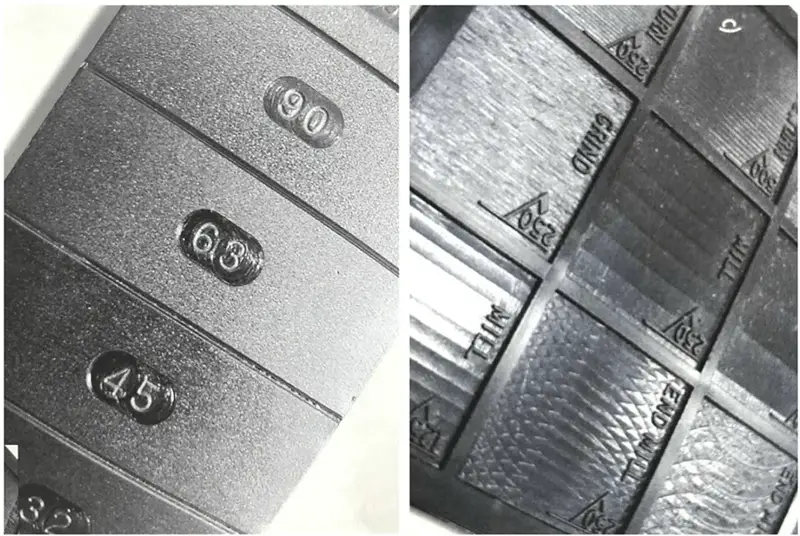

Atölyelerde yerinde ölçüm için kullanılır ve genellikle orta ila pürüzlü yüzeyleri ölçmek için kullanılır.

Yöntem, ölçülen yüzeyin pürüzlülük değerini belirlemek için ölçülen yüzeyin belirli bir değerle işaretlenmiş bir pürüzlülük modeliyle karşılaştırılmasını içerir.

Nikel bazlı elektroform numuneler olan pürüzlülük karşılaştırıcıları, metal işleme için idealdir ve etkili bir yardımcı görevi görür. Operatör, karşılaştırılan parçaya en yakın eşleşmeyi bulmak için tırnağını bir gruptaki her yüzey boyunca kazır.

Bazı kişiler bu model gruplarını referans tabloları olarak kullansa da, bunların resmi malzeme standartları olmadığını unutmamak önemlidir.

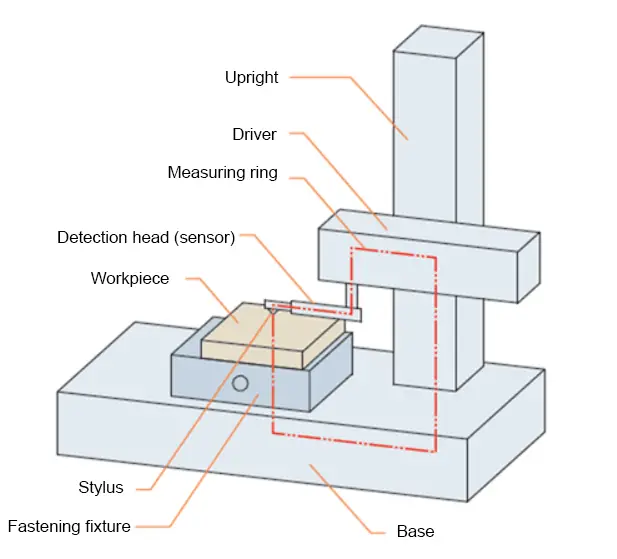

Her biri farklı işlevlere, değerlendirme yöntemlerine ve maliyetlere sahip çeşitli pürüzlülük ölçüm makineleri mevcuttur. Bir model seçmeden önce, ihtiyaçlarınıza en uygun seçeneği belirlemek için profesyonel bir üreticiye danışmanız önerilir.

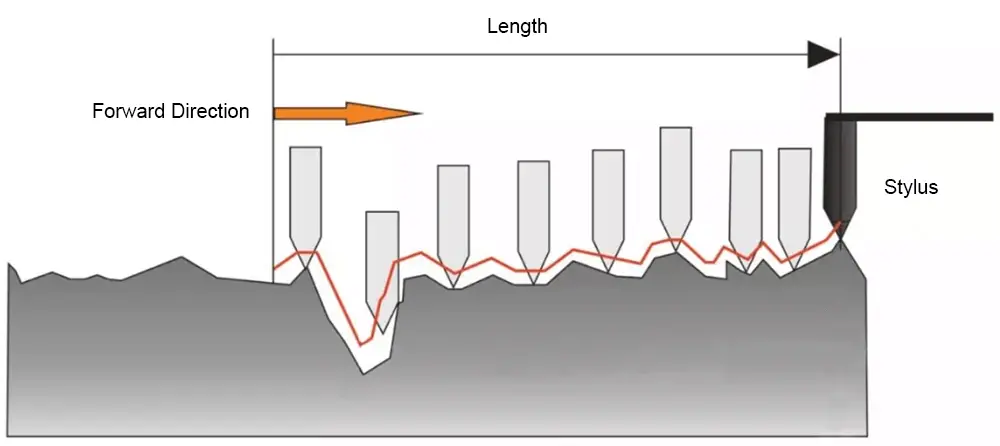

Yüzey pürüzlülüğü ölçümü, ölçülen yüzey boyunca hareket etmek için yaklaşık 2μm uç eğriliği yarıçapına sahip bir elmas kalemin kullanılmasını içerir.

Elmas kalemin yukarı ve aşağı doğru yer değiştirmesi, bir elektriksel uzunluk sensörü tarafından bir elektrik sinyaline dönüştürülür. Yükseltme, filtreleme ve hesaplamadan sonra yüzey pürüzlülüğü değeri bir cihazda görüntülenir ve ölçülen profil eğrisi de bir kayıt cihazı tarafından kaydedilebilir.

Sadece yüzey pürüzlülük değerlerini gösteren cihazlara yüzey pürüzlülük ölçer, yüzey profil eğrilerini kaydeden cihazlara ise yüzey pürüzlülük profilleyici adı verilir.

Her iki alet türünde de kontur aritmetik ortalama sapmasını (Ra), on noktalı mikroskobik düzgünsüzlük yüksekliğini (Rz), maksimum kontur yüksekliğini (Ry) ve diğer değerlendirme parametrelerini otomatik olarak hesaplayan elektronik hesaplama devreleri veya bilgisayarlar bulunmaktadır.

Bu aletler yüksek ölçüm verimliliğine sahiptir ve 0,025 ila 6,3 μm arasında değişen Ra değerleriyle yüzey pürüzlülüğünü ölçmek için uygundur.

Eski ulusal standart GB/T3505-1983'te, yüzey pürüzlülüğünün değerlendirme parametrelerinin üç açıdan seçilmesi gerektiği belirtilmiştir: konturun aritmetik ortalama sapması (Ra), on noktalı mikro düzgünsüzlük yüksekliği (Rz) ve konturun maksimum yüksekliği (Ry).

Ra, konturun aritmetik ortalama sapması veya merkez hattının ortalama değeri olarak bilinir. Ölçüm uzunluğu içinde kontur üzerindeki noktaların yüksekliklerinin aritmetik ortalamasıdır.

Rz on noktalı mikro düzensizlik yüksekliği olarak bilinir. Örnekleme uzunluğu l içindeki en yüksek beş kontur tepesinin ve en derin beş kontur vadisinin ortalama değerlerinin toplamıdır.

Ra birincil değerlendirme parametresidir, Rz ise genellikle sadece daha kısa yüzeyleri temsil etmek için kullanılır. Gerçek işlemede Ra, pürüzlülüğü ifade etmek için Rz'den daha yaygın olarak kullanılır.

Aritmetik ortalama sapma Ra, bir örnekleme uzunluğu içindeki dikey koordinat Z'nin mutlak değerlerinin aritmetik ortalamasını ifade eder ve Ra olarak gösterilir. Rz, örnekleme uzunluğu içindeki en yüksek beş kontur tepesinin ve en derin beş kontur vadisinin ortalama değerlerinin toplamıdır.

Rz daha az ölçüm noktasına sahip olduğundan, mikro geometrik şeklin yüksekliğinin özelliklerini Ra parametresi kadar tam olarak yansıtmaz. Ra'nın hassasiyetine sahip değildir, ancak ölçümü Ra'dan daha kolaydır.

Çin-ABD Yüzey Pürüzlülüğü Karşılaştırma Tablosu

| Eski Çin Standardı (Pürüzsüzlük) | Yeni Çin Standardı (Pürüzlülük) Ra | ABD Standardı (Mikron) Ra | ABD Standardı (Mikro inç) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0.8 | 1.25 | 50 |

| 1 | 40 | ||

| 0.8 | 32 | ||

| ▽8 | 0.4 | 0.63 | 25 |

| 0.5 | 20 | ||

| 0.4 | 16 |

Yurtiçi Yüzey Finişi ve Yüzey Pürüzlülüğü Ra, Rz Dönüşüm Tablosu (Birim: μm)

| Yüzey İşlemi | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Yüzey Pürüzlülüğü | Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.60 | 0.80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| Yüzey İşlemi | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Yüzey Pürüzlülüğü | Ra | 0.40 | 0.20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1.60 | 0.80 | 0.40 | 0.20 | 0.100 | 0.050 | |

Yüzey Pürüzlülüğü için Uluslararası Standart İşleme Yöntemi

| Standart Sınıf Kodu | Yüzey Pürüzlülüğü | İşleme Aracı (Yöntem) | İşleme Malzemesi ve Sertlik Gereksinimleri | Luminosity Açıklama | |||

| Kaba Öğütme Kum Tane Boyutu | İnce Öğütme Kum Tane Boyutu | Elmas Pasta Parlatma | |||||

| SPI(A1) | Ra0.005 | S136 | 54HRC | Çok parlak, ayna efektli | |||

| 8407 | 52HRC | ||||||

| SPI(A2) | Ra0.01 | DF-2 | 58HRC | Düşük parlaklık, zımpara kağıdı dokusu yok | |||

| XW-10 | 60HRC | ||||||

| SPI(A3) | Ra0.02 | S136 | 300HB | Daha da düşük parlaklık, ancak zımpara kağıdı dokusu yok | |||

| 718SUPREME | 300HB | ||||||

| SPI(B1) | Ra0.05 | Parlaklık yok, hafif 3000# zımpara kağıdı dokusu | |||||

| SPI(B2) | Ra0.1 | Parlaklık yok, hafif 2000# zımpara kağıdı dokusu | |||||

| SPI(B3) | Ra0.2 | Parlaklık yok, hafif 1000# zımpara kağıdı dokusu, işleme izlerinin yönü ayırt edilemez | |||||

| Ra0.4 | Hassas İşleme: Hassas Tornalama\Hassas Planlama\Hassas Frezeleme\Taşlama\Reaming\Kazıma | İşleme izlerinin hafif fark edilebilir yönü | |||||

| Ra0.8 | Hassas İşleme: Hassas Tornalama\Hassas Planlama\Hassas Frezeleme\Taşlama\Reaming\Kazıma | İşleme izlerinin fark edilebilir yönü | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12.5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

Yüzey Pürüzlülüğü ve Parlaklık Arasındaki İlişki için Referans Tablosu (Birim: μm)

| Yüzey Pürüzlülüğü | GB1031-1983 | Yüzey Parlaklığı | GB1031-1968 | Yüzey Durumu |

| Ra | Ra | Sınıf | ||

| 0.012 | 0.01 | ▽14 | Mat Ayna Yüzey | |

| 0.025 | 0.02 | ▽13 | Ayna Gibi Parlak Yüzey | |

| 0.05 | 0.04 | ▽12 | Parlak Parlak Yüzey | |

| 0.1 | 0.08 | ▽11 | Koyu Parlak Yüzey | |

| 0.2 | 0.16 | ▽10 | Tanımlanamayan İşleme İzi Yönü | |

| 0.4 | 0.32 | ▽9 | Hafifçe Tanımlanabilir İşleme İzi Yönü | |

| 0.8 | 0.63 | ▽8 | Tanımlanabilir İşleme İzi Yönü | |

| 1.6 | 1.25 | ▽7 | Tanınmaz İşleme İzleri | |

| 3.2 | 2.5 | ▽6 | Hafif Görünür İşleme İzleri | |

| 6.3 | 5 | ▽5 | Görünür İşleme İşaretleri | |

| 12.5 | 10 | ▽4 | Hafif Görünür Alet İzleri | |

| 25 | 20 | ▽3 | Görünür Alet İşaretleri | |

| 50 | 40 | ▽2 | Açıkça Görülebilen Alet İşaretleri | |

| 100 | 80 | ▽1 | ||