1. Giriş Şu anda küresel ekonomi bir çöküş içerisindedir ve imalat sanayi ciddi şekilde etkilenmiştir. İmalat sanayinin bir parçası olan sac metal endüstrisi, bu ekonomik ortamda yoğun bir pazar rekabetiyle karşı karşıyadır. İmalat işletmelerinin bu yoğun rekabette başarılı olabilmesi için kalite çok önemlidir. Birçok sac metal [...]

Şu anda küresel ekonomi bir çöküş içinde ve imalat sanayi ciddi şekilde etkilenmiş durumda.

İmalat sanayinin bir parçası olan sac metal endüstrisi, bu ekonomik ortamda yoğun bir pazar rekabetiyle karşı karşıyadır.

İmalat işletmelerinin bu yoğun rekabette başarılı olabilmesi için kalite çok önemlidir.

Birçok sac metal i̇malati süreçlerinde bükme, nihai ürünün kalitesini büyük ölçüde etkileyen çok önemli bir adımdır.

Bu nedenle, bükme doğruluğunun ve stabilitesinin kontrol edilmesi, aşağıdakilerin kalitesinin iyileştirilmesinde büyük önem taşımaktadır sac metal parçalar.

Üretim sürecinde aşağıdaki sorunlar ortaya çıkabilir:

Sac metal parçaları bükmek için yeni bir kalıp kullanıldığında pres freniparçalar başlangıçta çizimde belirtilen özellikleri karşılamaktadır.

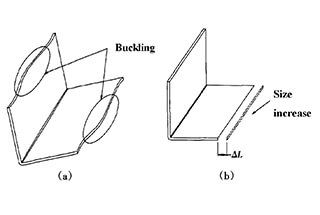

Ancak, bir süre üretim yapıldıktan sonra, aynı kalıp kullanılarak bükülen parçaların artık çizimde belirtilen özellikleri karşılamadığı keşfedilir. Bu durum öncelikle Şekil 1a ve Şekil 1b'de gösterilen iki form ile kanıtlanmaktadır.

Şekil 1 Eğilme hatası formları

a: Burkulma deformasyonu b: Boyut artışı

Sonuç olarak, Şekil 1'de gösterilen olgunun nedeni, üst kalıbın aşınmasından kaynaklanmaktadır. pres freni.

Tipik bir abkant presin üst kalıbı genel bir kalıptır ve bir dizi genel abkant pres üst kalıbı çeşitli sac metal parçaları bükmek için kullanılabilir.

Başka bir deyişle, abkant üst kalıpları daha az sıklıkta değiştirilir ve aynı grup bükme üst kalıpları genel bükme için kullanılır. Bazı küçük fabrikalarda, tek bir parça kullanılabilir ve abkant pres kalıbı asla değişmez.

Herhangi bir alet veya kalıp zaman içinde aşınma ve yıpranma yaşayacaktır, ancak abkant presin üst kalıbı yüksek bir kullanım sıklığı yaşar.

Tipik bir bükme üst kalıbının R açısı küçüktür, genellikle 0,5 mm'den azdır.

Sonuç olarak, bükme sırasında basınç tamamen üst kalıbın R açısı üzerinde yoğunlaşır ve bu noktada yüksek düzeyde gerilime neden olarak üst kalıbı aşınmaya karşı hassas hale getirir.

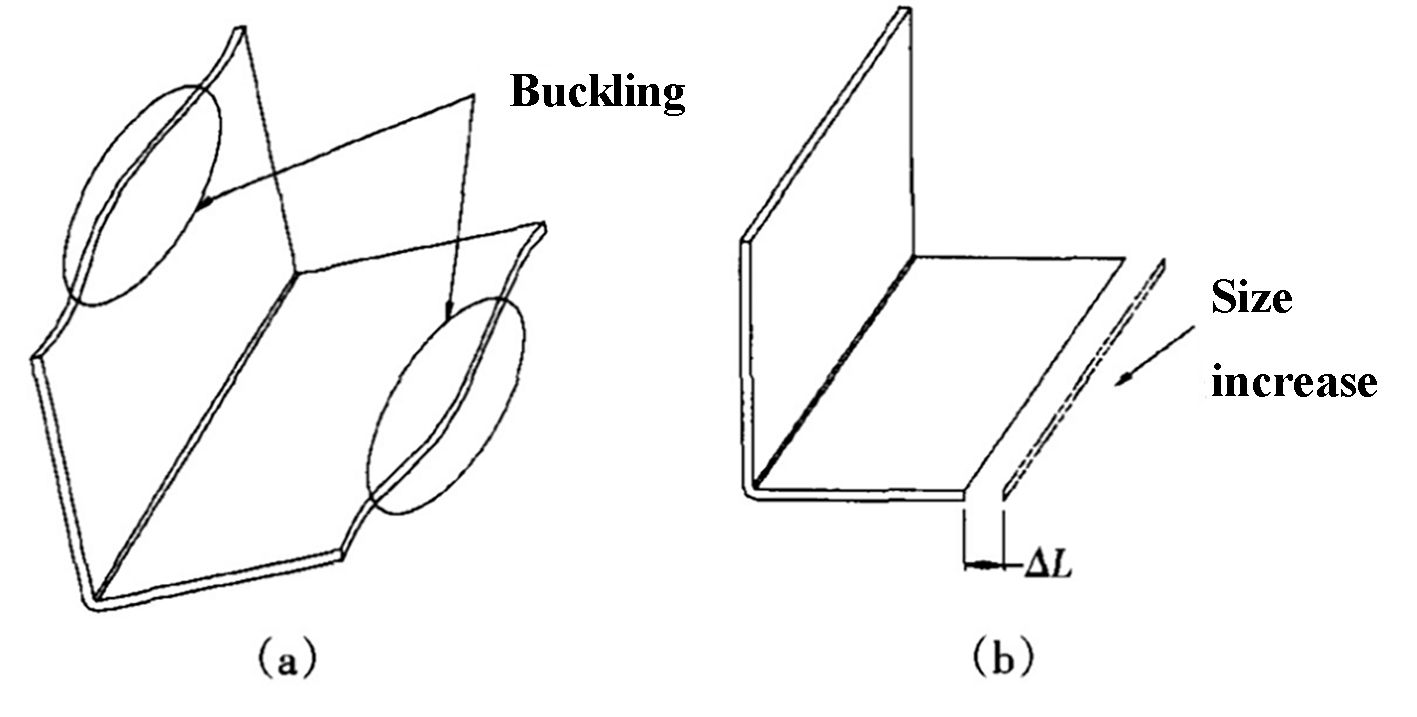

Şekil 2'de gösterildiği gibi, üst kalıbın aşınması R açısında bir artışa neden olur.

Parçaların açılma hesaplamasında, bükmedeki R açısı büyüklüğü açılma katsayısını etkileyen faktörlerden biridir. İlgili bilgiler tanıtılmış olmasına rağmen, bu bağlamda ayrıntılı olarak açıklanmamıştır.

Aynı parça için, R açısı ne kadar büyük olursa, açılma boyutu o kadar kısa olacaktır.

Fabrikalarda eğilme genleşme katsayısını seçmek için tipik olarak iki yöntem vardır:

İlk yöntem, genel parça bükme için hızlı ve uygun olduğundan daha yaygın olarak kullanılmaktadır.

İkinci yöntem, elde edilen veriler daha hassas olduğu için genellikle yüksek bükme hassasiyetine ve çoklu bükme açılarına sahip parçalar için kullanılır.

Genleşme katsayısını elde etmek için kullanılan yöntem ne olursa olsun, genellikle belirlendikten sonra katılaştırılır.

Örneğin, yeni üst kalıp t = 1,0 mm malzeme kalınlığına sahip SPCC'yi bükmek için kullanılırsa, ampirik tablodan seçilen genleşme katsayısı 0,4'tür. Bu genleşme katsayısı, bu üst kalıp kullanılarak bükülen t = 1,0 mm kalınlığındaki tüm malzemeler için 0,4 olarak kalacaktır.

Üst kalıbın R açısı aşınması arttığında, aşınmadan önce genleşme katsayısı kullanılarak genişletilen parçanın boyutu, Şekil 1b'de gösterildiği gibi büküldükten sonra kaçınılmaz olarak daha büyük hale gelecektir.

Bu fark tek açılı bükme için fark edilmeyebilir, ancak bir parça aynı yönde birden fazla kez bükülürse, fark birikecektir. Örneğin, bir parça aynı yönde altı kez bükülürse, açılma farkı 1,2 mm olacak ve büküldükten sonra 2 mm'lik bir boyut farkına ulaşacaktır.

Maliyetleri düşürmek için birçok fabrika, aşınma direnci zayıf olan bükme üst kalıplarını üretmek için orta karbonlu çelik kullanır. Birkaç kalıp kullandıktan sonra, R açısı 0,5 mm'den neredeyse 1 mm'ye çıkabilir.

Bir abkant pres için tek bir üst kalıbın standart uzunluğu 835 mm'dir ve abkant presin türüne bağlı olarak genellikle bir grup halinde kullanılır.

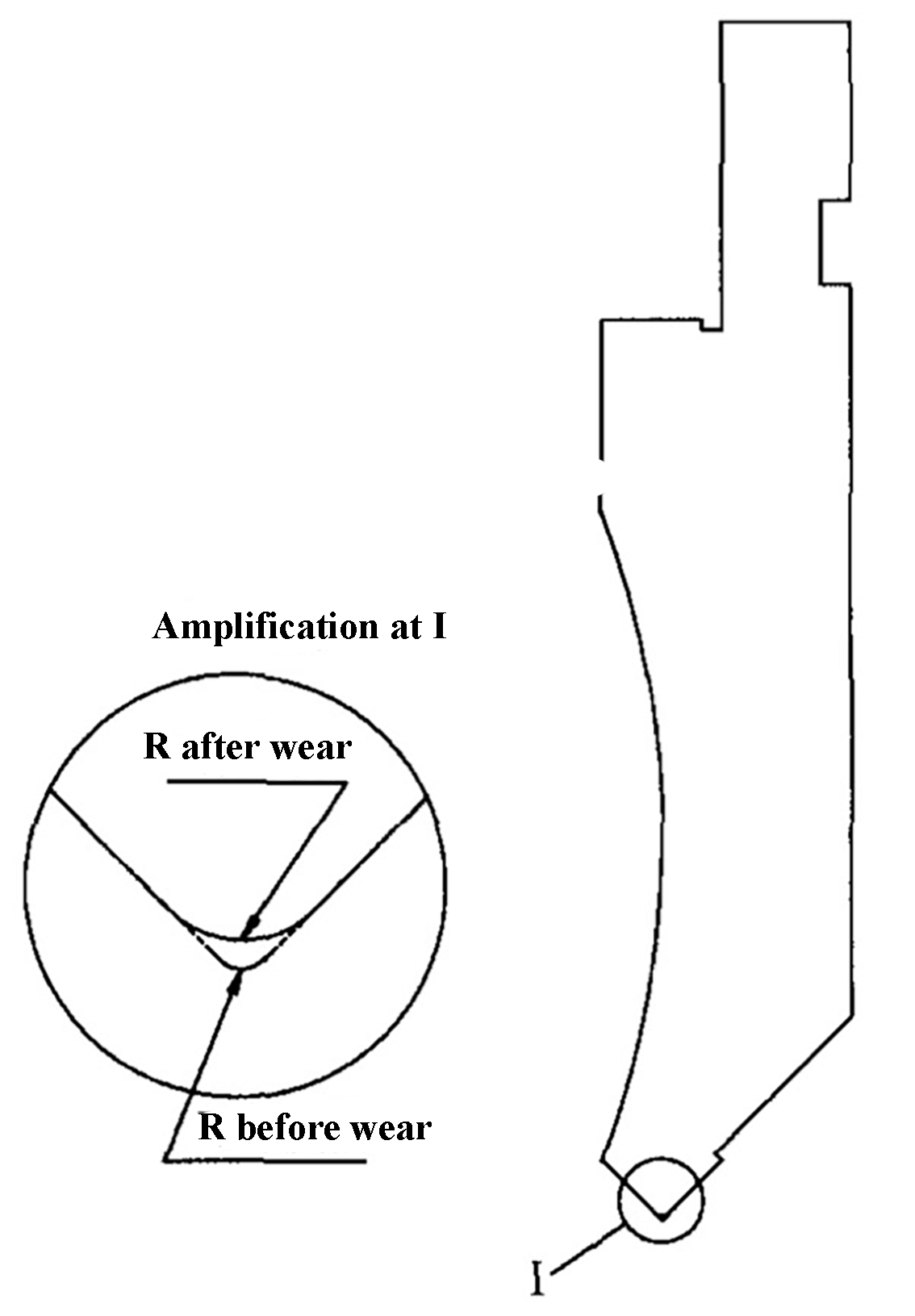

Şekil 3'te gösterildiği gibi, bir grup bükme üst kalıbı tipik olarak üç kalıptan oluşur.

Birçok sac metal işleme Fabrikalar farklı boyutlarda çeşitli parçalar üretir ve bükme genişliği büyük ölçüde değişebilir.

Tipik olarak, dar bükme genişliğine sahip sac metal parçalar çoğunluğu oluşturur. Sonuç olarak, Şekil 3'te gösterildiği gibi, kalıbın orta bölümü genellikle bükme için kullanılır ve bu da orta bölümde önemli ölçüde aşınmaya yol açar.

Bu kalıp grubu aşağıdakiler için kullanıldığında bükülmüş sac Geniş bir genişliğe sahip metal parçalar, bükme iç açısının her iki ucundaki basınç, orta aşınma bölümündeki basınçtan daha büyüktür ve orta bölümün iç açısı R'nin iki uçtaki açılardan daha büyük olmasına neden olur.

Birim alan başına basıncı artırmak ve R bükme açısını azaltmak, geri yaylanmayı azaltmanın etkili yollarıdır.

Bununla birlikte, orta bölümde aşağıdakiler için elverişli olan iki faktör vardır springback. Orta bölümdeki geri yaylanma her iki uçtakinden daha büyük olduğundan, orta bölümde Şekil 1'de gösterildiği gibi bir "burkulma" olgusu meydana gelebilir.

Şekil 2 Üst kalıbın aşınma diyagramı

Şekil 3 Bükme üst kalıbı

Kalıp aşınması tamamen ortadan kaldırılamaz, ancak nedenleri analiz edilerek ve uygun önlemler uygulanarak Şekil 1a ve Şekil 1b'de gösterilen iki arıza olayı etkili bir şekilde kontrol edilebilir.

Üretim deneyimlerine dayanarak, aşağıdaki beş yöntem özetlenmiştir:

Bu beş yöntem fabrikanın gerçek durumuna göre seçilebilir ve her yöntemin etkinliği değişebilir. En iyi yöntem, fabrika için faydaları en üst düzeye çıkaran yöntemdir.

Bu makalede ele alınan sac metal arızası olgusu, sac metal imalat endüstrisinde yaygın bir durumdur. Bu makale sayesinde, daha fazla sac metal üretim işletmesinin gereksiz kayıpları önlemek ve bunlardan kaçınmak için gerekli adımları atacağı umulmaktadır.