Profesyonel ve güçlü görünen mükemmel, temiz kaynakların nasıl elde edileceğini hiç merak ettiniz mi? TIG kaynak temelleri hakkındaki bu makale, başlamak için ihtiyacınız olan temel teknikleri ve ekipmanları açıklamaktadır. İster bu işte ustalaşmayı hedefleyen bir acemi olun ister becerilerinizi geliştirmek isteyin, bu kılavuz TIG kaynağının ilkelerinden ayrıntılı ekipman kurulumlarına ve prosedürel ipuçlarına kadar her şeyi kapsamaktadır. En az deformasyonla yüksek kaliteli kaynak dikişlerinin nasıl oluşturulacağını öğrenmek için dalın ve bu hassas kaynak yönteminin çok yönlülüğünü keşfedin.

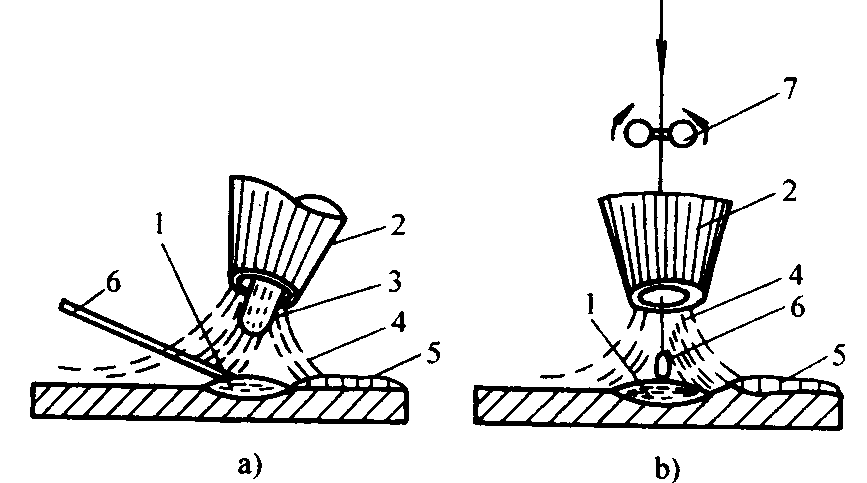

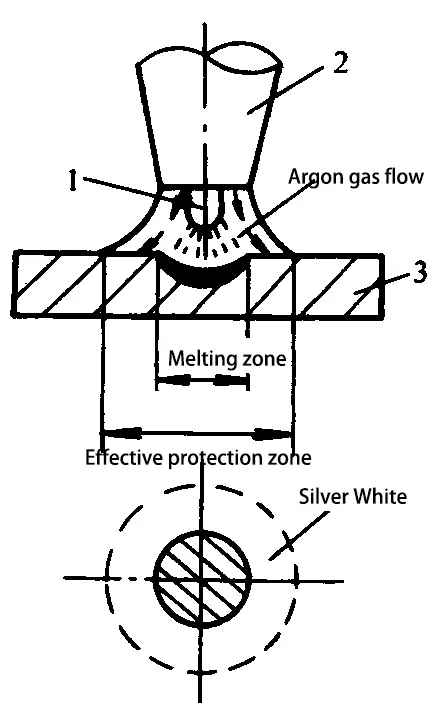

Tig Kaynağı, koruyucu ortam olarak argon gazı kullanan bir gaz korumalı ark kaynağı yöntemidir.

1- Erimiş havuz

2- Nozul

3- Tungsten elektrot

4- Gaz

5- Kaynak dikişi

6- Kaynak teli

7- Tel besleme silindiri

(1) Yüksek kaynak dikişi kalitesi:

Argon, metallerle kimyasal olarak reaksiyona girmeyen inert bir gazdır. Ayrıca sıvı metal içinde çözünmez. Koruyucu bir gaz tabakası olarak kullanıldığında alaşım elementleri Kaynaklı metalin yüksek sıcaklıklarda oksitlenmesini ve yanmasını önler. Bu nedenle, yüksek kaynak kali̇tesi̇.

(2) Minimum kaynak deformasyonu ve gerilimi:

Bu da onu özellikle ince tabakalar için uygun hale getirir. plaka kaynağı.

(3) Geniş kaynaklanabilir malzeme yelpazesi:

Neredeyse hepsi metal malzemeler Tig Kaynağı kullanılarak kaynak yapılabilir.

(4) Ustalaşması kolay çalışma tekniği:

Bu yöntemle mekanizasyon ve otomasyonu uygulamak kolaydır.

Tig Kaynağı, kullanılan elektrot malzemesinin türüne göre ayrılabilir: Tungsten İnert Gaz Kaynağı (sarf edilmeyen elektrot) (TIG olarak kısaltılır) ve Metal İnert Gaz Kaynağı (sarf edilebilir elektrot) (MIG olarak kısaltılır).

Çalışma yöntemine bağlı olarak, manuel TIG Kaynağı, yarı otomatik TIG Kaynağı ve otomatik TIG Kaynağı olarak ayrılabilir.

Kullanılan güç kaynağının türüne göre ikiye ayrılabilir: Doğru Akım (DC) Tig Kaynağı ve Alternatif Akım (AC) Tig Kaynağı.

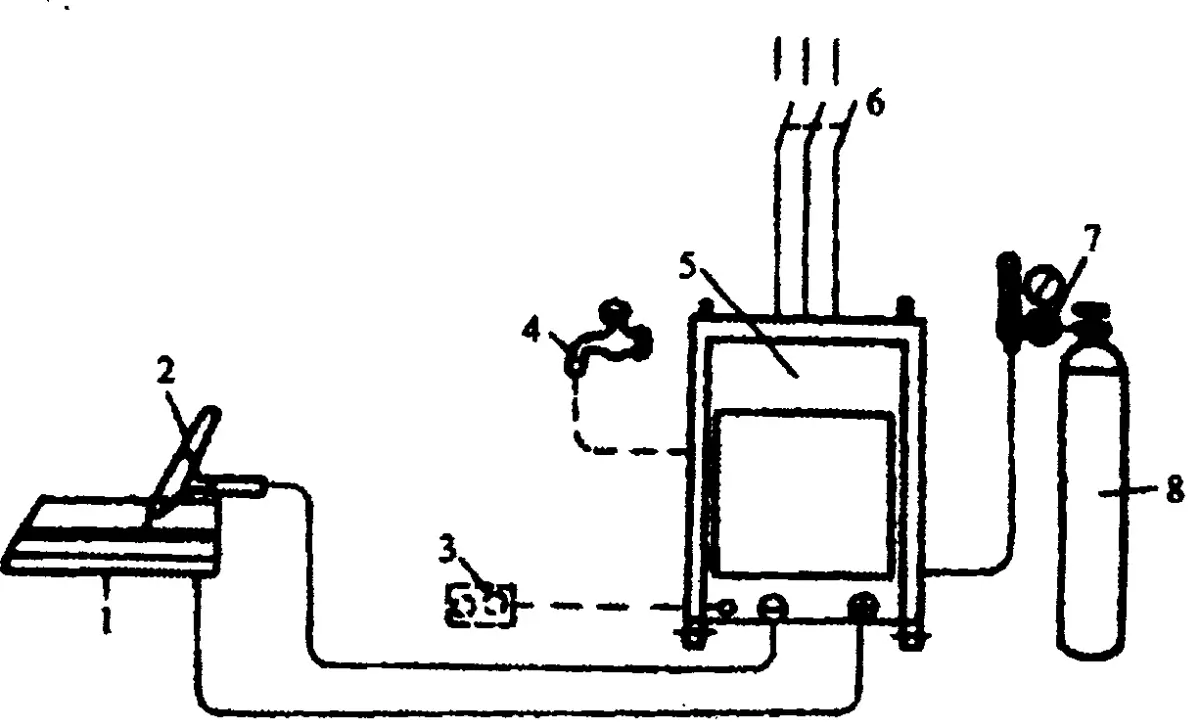

Manuel Tungsten İnert Gaz (TIG) kaynak ekipmanı aşağıdakilerden oluşur kaynak gücü kaynağı, bir kaynak torcu, bir gaz besleme sistemi, bir kontrol sistemi ve bir soğutma sistemi.

1- Kaynaklı Parçalar

2- Kaynak Tabancası

3- Uzaktan Kumanda Kutusu

4- Soğutma Suyu

5- Güç ve Kontrol Sistemi

6- Güç Anahtarı

7- Akış Regülatörü

8- Argon Gaz Tüpü

(1) Kaynak Güç Kaynağı

Tungsten İnert Gaz (TIG) kaynağı için bir kaynak güç kaynağı Doğru akım (DC) veya alternatif akım (AC) olabilen dik bir düşüş dış karakteristiği ile. Yaygın olarak kullanılan DC TIG kaynakçıları WS-250 ve WS-400 gibi modelleri içerirken, AC TIG kaynakçıları WSJ-150 ve WSJ-500 gibi modelleri içerir. WSE-150 ve WSE-400 gibi AC/DC TIG kaynak makineleri de vardır.

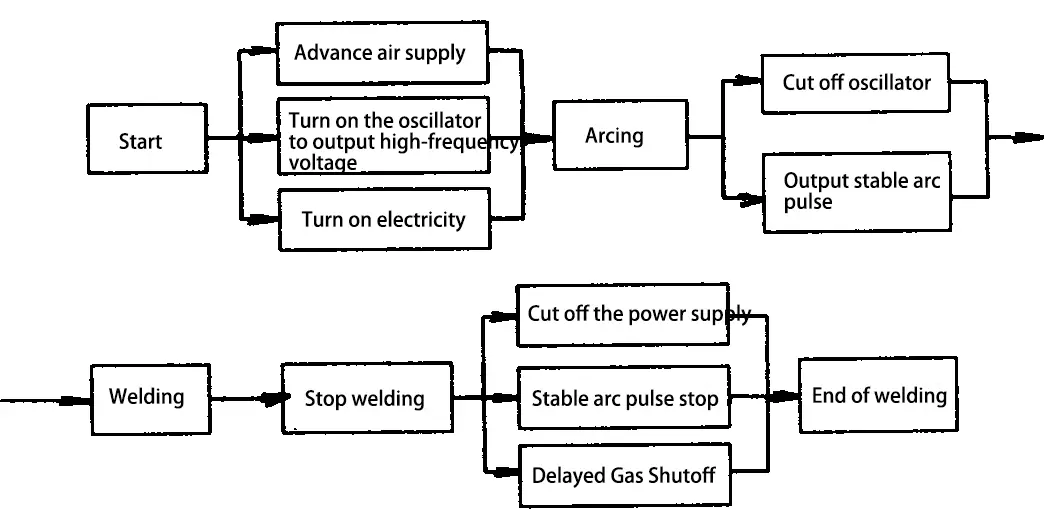

(2) Kontrol Sistemi

Kontrol sistemi, kontrol devresi aracılığıyla güç kaynağı, gaz kaynağı ve ark stabilitesinin çeşitli aşamalarındaki işlemleri yönetir.

Manuel Tungsten İnert Gaz (TIG) Kaynağı Kontrol Programı

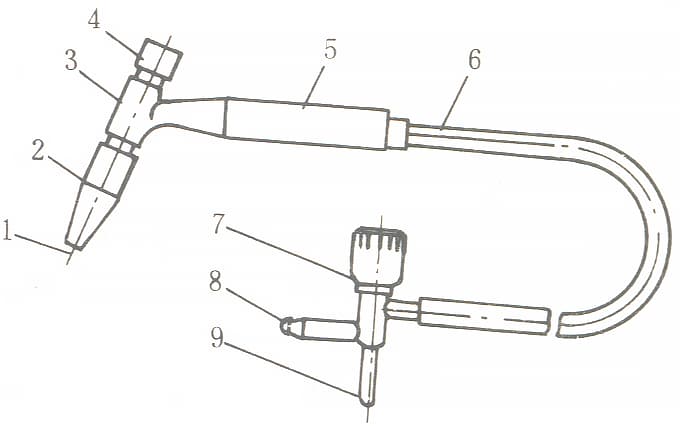

(3) Kaynak Meşalesi

Kaynak torcunun işlevi, tungsten elektrodu sıkıştırmak, kaynak akımını iletmek, argon gazı akışını sağlamak ve kaynak makinesi sistemini başlatmak veya durdurmaktır. Kaynak torcu üç boyutta gelir: büyük, orta ve küçük. Soğutma yöntemine bağlı olarak, hava soğutmalı ve su soğutmalı tiplere ayrılabilir. Kullanılan kaynak akımı 150A'den az olduğunda, aşağıdaki şekilde gösterildiği gibi hava soğutmalı bir kaynak torcu seçilebilir.

1- Tungsten Elektrot

2- Seramik Nozul

3- Torç Gövdesi

4- Kısa Kapak

5- Kulp

6- Elektrik Kablosu

7- Gaz Anahtarı El Çarkı

8- Havalandırma Kaplini

9- Elektrik Bağlantısı

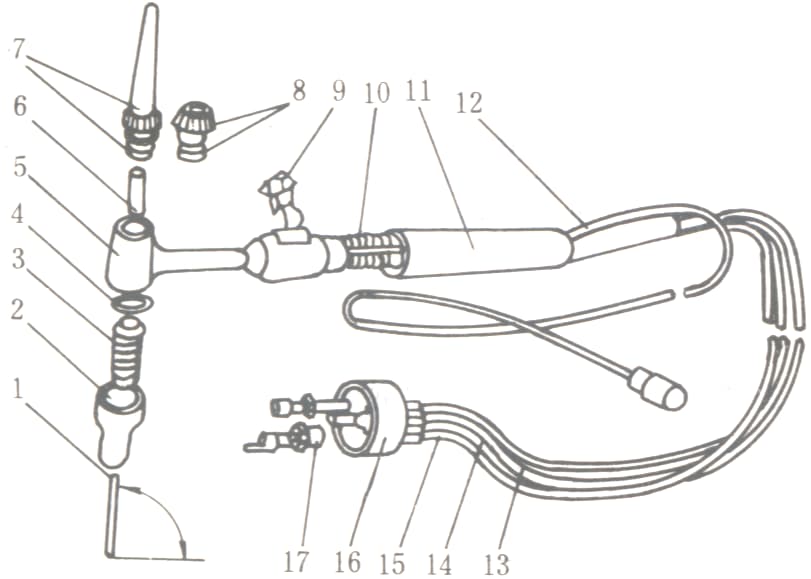

Kaynak akımı 150A'yı aştığında, aşağıdaki şekilde gösterildiği gibi su soğutmalı bir kaynak torcu kullanılmalıdır:

1-Tungsten Elektrot

2-Seramik Nozul

3-Diverter 4,8-Sızdırmazlık Halkası

5-Gun Gövde

6-Tungsten Elektrot Kelepçesi

7-Kapak Kapağı

9-Bot Şeklinde Anahtar

10-Kablolama

11-Kolu

12-Ekleme Halkası

13 Girişli Hortum

14 Çıkışlı Hortum

15-Su Soğutmalı Kablo Hortumu

16-Döner Mafsal

17-Su ve Elektrik Ortak

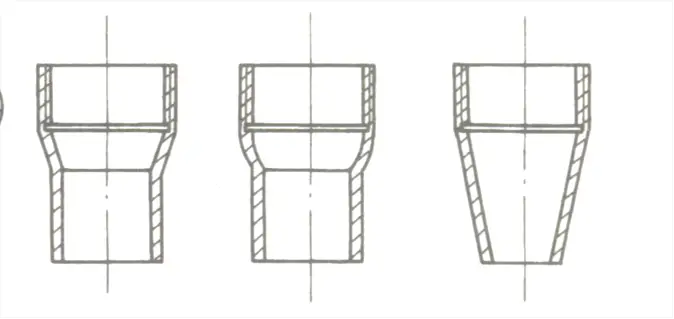

Yaygın Kaynak Torcu Nozul Şekillerinin Şematik Diyagramı

a) Konik uçlu silindirik

b) Küresel uçlu silindirik

c) Konik şekil

(4) Gaz Besleme Sistemi

Gaz besleme sistemi bir argon gaz tüpü, bir argon gaz akış regülatörü ve bir elektromanyetik gaz valfinden oluşur.

1) Argon Gaz Silindiri

Dış yüzeyi griye boyanmış ve yeşil boya ile "Argon" kelimesi ile işaretlenmiştir. Argon gazı silindirinin maksimum basıncı 15MPa'dır ve 40L hacme sahiptir.

2) Elektromanyetik Gaz Valfi

Bu cihaz, zaman gecikmeli bir röle tarafından yönetilen gaz yolunun açılmasını ve kapanmasını kontrol eder. Önceden gaz verme ve daha sonra gaz vermeyi durdurma işlevlerini yerine getirebilir.

3) Argon Akış Regülatörü

Bu cihaz basınç düşürme, stabilizasyon ve argon akışının ayarlanması için kullanılır. Argon akış regülatörünün görünümü sağdaki şekilde gösterildiği gibidir.

(5) Soğutma Sistemi

Bu sistem kaynak kablosunu, kaynak tabancasını ve tungsten elektrodu soğutmak için kullanılır. Kaynak akımı 150A'den az ise, su soğutması gerekli değildir. Bununla birlikte, kaynak akımı 150A'yı aştığında, bir su basınç anahtarı tarafından kontrol edilen su soğutması zorunludur.

Tungsten İnert Gaz (TIG) kaynağı için birincil malzemeler arasında tungsten elektrotlar, argon gazı ve kaynak teli bulunur.

(1) Tungsten Elektrotlar

Tig Kaynağı sırasında, tungsten elektrotlar elektriği iletmeye, arkı tutuşturmaya ve kararlı bir arkı korumaya yarar. Şu anda kullanımda olan tungsten elektrot malzemelerinin türleri aşağıdaki gibidir:

1) Saf Tungsten Elektrotlar: 99,85%'yi aşan saflık seviyeleri ile bunlar W1 ve W2 tanımlamaları ile tanımlanır. Saf tungsten elektrotlar, kaynak makinesinden daha yüksek bir yüksüz voltaj gerektirir ve alternatif akım kullanıldığında daha zayıf bir akım taşıma kapasitesine sahiptir, bu nedenle artık nadiren kullanılmaktadır. Tanımlamayı kolaylaştırmak için tipik olarak yeşil renkle kaplanırlar.

2) WTh-10 ve WTh-15 model numaralarına sahip toryumlu tungsten elektrot, saf tungstene 1% ila 2% toryum dioksit (ThO2) eklenerek yapılır. Toryumlu tungsten elektrodun elektron emisyon oranı iyileştirilir, bu da izin verilen akım aralığını genişletir, yüksüz voltajı azaltır ve ark başlatma ve kararlılığı iyileştirir. Bununla birlikte, hafif radyoaktiviteye sahiptir. Kolayca tanımlanabilmesi için genellikle kırmızı renklidir.

3) Wce-20 model numaralı serileştirilmiş tungsten elektrot, saf tungstene 2% seryum oksit (CeO) eklenerek yapılır. Seryumlanmış tungsten elektrot, toryumlanmış tungstene kıyasla daha kolay ark başlatır, daha uzun ömürlüdür ve radyoaktivitesi son derece düşüktür, bu da onu tavsiye edilen elektrot yapar. elektrot malzemesi şu anda kullanımda. Daha kolay tanımlanabilmesi için genellikle gri renklidir.

Tungsten Elektrodun Özellikleri:

Tedarik edilen uzunluk 76 ila 610 mm arasında değişmektedir;

Yaygın olarak kullanılan çaplar 0.5, 1.0, 1.6, 2.0, 2.4, 3.2, 4.0, 5.0, 6.3, 8.0 ve 10 mm'dir.

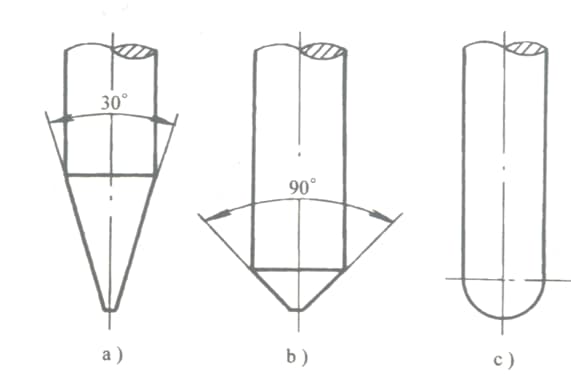

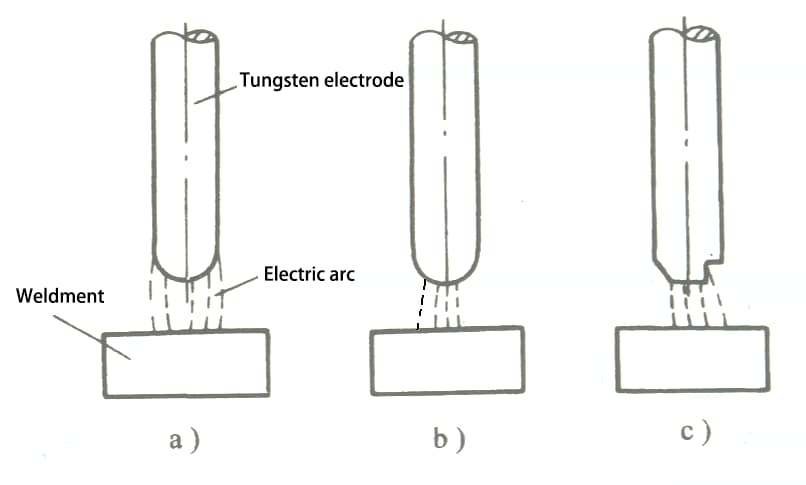

Tungsten Elektrodun ucunun şekli:

a) Konik

b) Frustum

c) Küresel

(2) Argon Gazı

İnert bir gaz olan Argon'un yoğunluğu havadan daha fazladır ve erimiş havuzun etrafındaki alanı kaplayan sabit bir gaz tabakası oluşturarak erimiş havuz için mükemmel koruma sağlar. kaynak bölgesi. Tig Kaynağında kullanılan Argon'un saflığı oldukça talep görmektedir. Mevcut ulusal standartlara göre, saflığı 99.99%'ye ulaşmalıdır.

Kaynak için Argon gazı, gri boyalı ve yeşil "Argon" kelimesi ile etiketlenmiş şişelerde tedarik edilir. Bir Argon gazı tüpünün hacmi genellikle 40L'dir ve maksimum çalışma basıncı 15MPa'dır. Kullanım sırasında genellikle dik olarak yerleştirilmelidir.

(3) Kaynak Teli

Tig Kaynağı için kaynak teli esas olarak iki kategoriye ayrılır: çelik kaynak teli ve demir dışı metal kaynak teli. Kaynak teli GB/T8110-1995 "Gaz Korumalı Ark Kaynağı için Karbon ve Düşük Alaşımlı Çelik Kaynak Teli" ve YB/T5092-1996 "Kaynak Paslanmaz Çelik Kaynağı Tel.

Demir dışı metaller genellikle ana malzeme ile karşılaştırılabilir kaynak teli ile kaynaklanır. Tig Kaynak teli çapları temel olarak 0.8, 1.0, 1.2, 1.4, 1.5, 1.6, 2.0, 2.4, 2.5, 4.0, 5.0, 6.0mm gibi ondan fazla spesifikasyon içerir ve yaygın olarak 2.0 ila 4.0mm çapında teller kullanılır.

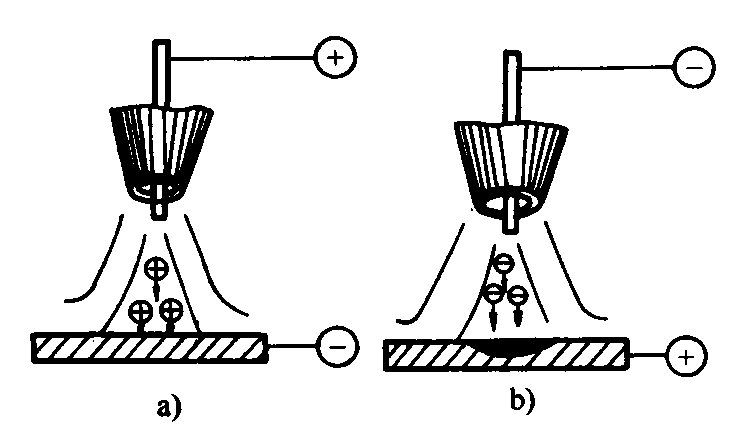

Tungsten İnert Gaz (TIG) kaynağı, alternatif akım (AC) veya doğru akım (DC) güç kaynaklarını kullanabilir. Güç kaynağının seçimi aşağıdakilere bağlıdır metal türü veya kaynak yapılan alaşım; bir DC güç kaynağı kullanıldığında, polarite seçiminin de dikkate alınması gerekir.

a) Doğru akım ters bağlantı

b) Doğru akım ileri bağlantısı

Doğru akım ters polarite kullanıldığında, iş parçası katot görevi görür ve yüksek kütleli argon pozitif iyonları ona doğru akar. Bu iyonlar metal eriyik havuzunun yüzeyine çarparak alüminyum ve magnezyum gibi metallerin yüzeylerindeki yoğun, erimesi zor oksit filmini parçalar. Bu olay "katot parçalanması" olarak bilinir.

Bununla birlikte, doğru akım ters polaritesi sırasında, pozitif uca bağlı olan tungsten elektrot, yüksek sıcaklık nedeniyle aşırı ısınma veya yanma eğilimindedir. Bu nedenle, alüminyum, magnezyum ve bunların alaşımları için doğru akım ters polaritesinin kullanılması genellikle önerilmez. Bunun yerine, kaynak için mümkün olduğunca alternatif akım kullanılmalıdır.

Buna karşılık, doğru akım düz polaritesi "katot parçalanması" gerçekleştirmez, bu da onu paslanmaz çelik, ısıya dayanıklı çelik, titanyum, bakır ve bunların alaşımlarının kaynağı için uygun hale getirir.

| Güç Kaynağı Tipleri ve Polarite Seçimi | |

| Güç Kaynağı Türleri ve Polarite | Kaynaklı metal malzemeler |

| Doğru Akım - Pozitif Bağlantı | Düşük karbonlu çelik, düşük alaşımlı çelik, paslanmaz çelik, ısıya dayanıklı çelik ve bakır, titanyumve alaşımları |

| Doğru Akım - Ters Bağlantı | Gaz Tungsten'deki çeşitli metaller için uygulanabilir Ark Kaynağı (GTAW), nadiren kullanılan Tungsten İnert Gaz (TIG) kaynağı ile |

| Alternatif Akım Güç Kaynağı | Alüminyum, magnezyum ve alaşımları |

Tungsten elektrodun çapı, tipik olarak kaynak yapılan iş parçasının malzemesine ve kalınlığına göre seçilen kaynak akımının boyutuna göre belirlenmelidir.

Farklı güç kaynağı polaritelerine ve tungsten elektrot çaplarına karşılık gelen izin verilen akım.

| Toryum-tungsten elektrot çapı. Amper cinsinden İzin Verilen Akım Aralığı Güç Polaritesi | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Doğru Akım İleri Bağlantı | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Doğru Akım Ters Bağlantı | 10-20 | 15-30 | 25~40 | 40-55 | |

| Alternatif Akım Güç Kaynağı | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Paslanmaz çelik ve ısıya dayanıklı çeliğin manuel tungsten ark kaynağı için kaynak akımı.

| Malzeme Kalınlığı(mm) | Tungsten elektrot çapı (mm) | Tel çapı (mm) | Kaynak Akımı(A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

Manuel tungsten ark için kaynak akımı alüminyum kaynağı alaşım.

| Malzeme Kalınlığı(mm) | Tungsten elektrot çapı (mm) | Tel çapı (mm) | Kaynak Akımı(A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

Ark voltajı öncelikle ark uzunluğu tarafından belirlenir. Ark uzunluğundaki bir artış eksik penetrasyona ve koruyucu etkilerin bozulmasına yol açabilir, bu nedenle kısa devreye neden olmadan ark uzunluğunu mümkün olduğunca kontrol etmek çok önemlidir. Genel olarak, ark uzunluğu yaklaşık olarak tungsten elektrodun çapına eşittir.

Kaynak hızı tipik olarak kaynakçı tarafından kaynak havuzunun boyutuna, şekline ve füzyon durumuna göre ayarlanır. Aşırı kaynak hızı koruyucu gaz atmosferini bozarak kaynak dikişinde eksik nüfuziyete ve gözenekliliğe yol açabilir. Tersine, kaynak hızı çok yavaş olduğunda, kaynak dikişinde yanma ve alttan kesme meydana gelmesi muhtemeldir.

Nozulun çapı, genellikle tungsten elektrotun çapına göre seçilen koruma bölgesinin aralığını doğrudan etkiler. Üretim deneyimine dayanarak, nozül çapı tungsten elektrot çapının iki katı artı 4 mm olmalıdır.

Akış hızı uygun olduğunda, kaynak havuzu sabittir, yüzey parlak ve cürufsuzdur, oksidasyon izleri yoktur ve kaynak dikişi estetik olarak oluşturulur.

Akış hızı uygun olmadığında, kaynak havuzu yüzeyinde cüruf oluşur ve kaynak dikişi yüzeyi kararır veya oksitli bir cilde sahip olur. Uygun argon akış hızı nozul çapının 0,8-1,2 katıdır.

Nozul ile iş parçası arasındaki mesafe 8-14 mm arasında olmalıdır. Mesafe çok büyükse, gaz koruma etkisi zayıftır. Mesafe çok küçükse, gaz kalkanı için faydalı olmasına rağmen, gözlemlenebilir aralık ve koruma bölgesi küçülür.

Ark ısısının nozüle zarar vermesini önlemek için, tungsten elektrodun ucu nozülün ötesine çıkmalıdır. Uzatma uzunluğu genellikle 3-4 mm arasındadır. Uzatma uzunluğu çok kısaysa, kaynakçının erime durumunu gözlemlemesi uygun olmaz ve bu da çalışmaya zarar verir. Uzatma uzunluğu çok uzunsa, gaz koruma etkisi etkilenebilir.

Çalışma İpuçları:

Nokta kaynağı yöntemini kullanarak gaz korumanın etkinliğini test edin. Özel yöntem şunları içerir punta kaynağı alüminyum bir plaka üzerinde. Ark ateşlendikten sonra kaynak torcu sabit kalır ve 5-10 saniye sonra güç kaynağı bağlantısı kesilir.

Bu noktada, "katot parçalanması" etkisi nedeniyle, spotun etrafında gümüş-beyaz bir alan belirir. alüminyum levha. Bu, deoksidizasyon film alanı olarak bilinen etkili gaz koruma alanıdır. Bu alanın çapı ne kadar büyük olursa, ekranlama etkisi o kadar iyi olur.

Gerçek üretimde, gaz korumasının etkinliği, aşağıdaki tabloda gösterildiği gibi, kaynak yüzeyindeki renk ve gözeneklerin varlığı doğrudan gözlemlenerek değerlendirilebilir.

| Paslanmaz çelik için gaz korumasının etkinliğinin belirlenmesi ve alümi̇nyum alaşimlari. | ||||

| Kaynak malzemesi | En iyisi | İyi | Tercihen | En kötü durum |

| Paslanmaz çelik | Gümüş beyazı, altın sarısı | Mavi | Kırmızı Gri | Siyah |

| Alüminyum alaşım | Gümüş Beyaz | Siyah gri | ||

Tipik olarak, manuel tungsten asal gaz ark kaynağı makineleri, tungsten elektrot ile iş parçası arasında temas olmadan belirli bir mesafeyi koruyarak doğrudan kaynak noktasında bir arkın ateşlenmesini sağlayan bir ark ateşleme cihazı (yüksek voltajlı puls üreteci veya yüksek frekanslı osilatör) ile birlikte gelir.

Makinede ark ateşleme cihazı yoksa, ark ateşleme panosu olarak saf bakır bir plaka veya grafit plaka kullanılabilir. Ark, tungsten elektrodun ucunu belirli bir sıcaklığa (yaklaşık 1s) ısıtmak için bu kart üzerinde ateşlenir ve ardından hemen ark kaynağı için kaynak konumuna getirilir. Bu kontak ateşlemesi, tungsten elektrodun ucunu kolayca yakabilen büyük bir kısa devre akımı üretebilir.

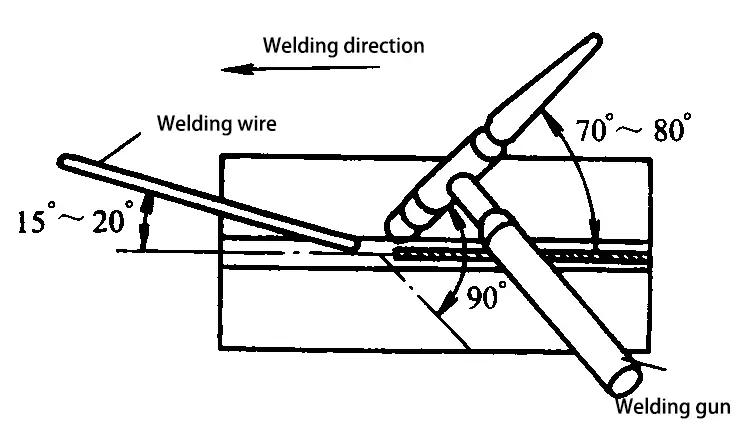

Kaynak tabancası, iş parçası ve kaynak telinin göreceli konumlandırılması tipik olarak kaynak tabancasının iş parçasının yüzeyi ile yaklaşık 70° ila 80°'lik bir açı oluşturmasını içerirken, dolgu kaynak teli iş parçası yüzeyi ile 15° ila 20°'lik bir açı oluşturur.

Sağ kaynak, kaynak torcunun soldan sağa hareket ettiği ve arkın zaten kaynaklanmış parçaya doğru yönlendirildiği daha kalın parçaların kaynağı için uygundur. Bu, kaynak yüzeyini yüksek sıcaklıktaki oksidasyondan korumak için argon gazı için faydalıdır.

Sol kaynak, kaynak torcunun sağdan sola doğru hareket ettiği ve arkın kaynaklanmamış parçaya doğru baktığı daha ince parçaların kaynağı için uygundur. Bunun bir ön ısıtma etkisi vardır ve kaynak havuzunun sıcaklığını gözlemlemeyi ve kontrol etmeyi kolaylaştırır. Kaynak dikişinin oluşumu iyidir ve işlemin ustalaşması kolaydır. Genellikle sol kaynak benimsenir.

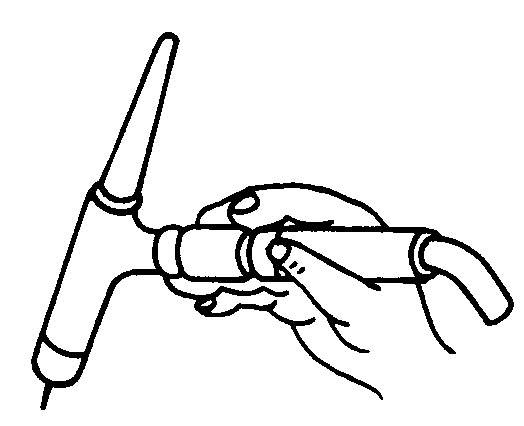

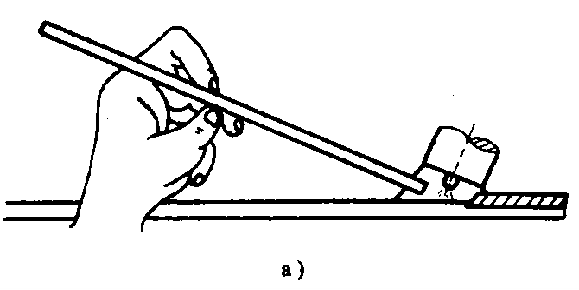

Bir yöntemde kaynak teli sol elin başparmağı ve işaret parmağı ile tutulurken orta parmak ve başparmağın tabanı destek sağlar. Tel beslemesi gerektiğinde, bükülmüş kaynak telini tutan başparmak ve işaret parmağını aşağıdaki şekilde gösterildiği gibi düzeltin b. Bu, kaynak telini kaynak alanına düzenli bir şekilde besleyecektir.

Ardından, orta parmak ve başparmağın tabanından destek alarak başparmak ve işaret parmağını hızla bükün ve kaynak telini aşağıdaki şekilde gösterildiği gibi sıkıştırın a. Kaynak telinin bu doldurma ve yeniden doldurma işlemi tekrarlanır.

Başka bir yöntem de aşağıdaki şekilde gösterilmiştir; sol elin başparmağı, işaret parmağı ve orta parmağı teli beslemek için işbirliği yapar. Yüzük parmağı ve serçe parmak yönü kontrol etmek için kaynak telini kavrar. Kolun ve bileğin tekrarlanan yukarı ve aşağı hareketleri ile kaynak telinin erimiş ucu kaynak havuzuna beslenir. Bu yöntem genellikle her pozisyonda kaynak için kullanılır.

Genel olarak, Tig Kaynak makineleri otomatik akım azaltma cihazları ile donatılmıştır. Ark sonlandırılırken, kaynak torcu sapındaki düğme krateri doldurmak için aralıklı olarak güç sağlar. Akım azaltma cihazı yoksa, manuel ark sonlandırma kullanılabilir.

Anahtar, kaynak torcunun açısını değiştirmek, arkı hafifçe uzatmak ve aralıklı olarak güç sağlamak gibi iş parçasının ısısını kademeli olarak azaltmaktır. Arkı sonlandırırken, krateri doldurun ve sönene kadar arkı yavaşça kaldırın. Arkı aniden kesmeyin.

Ark söndürüldükten sonra argon gazı, yüksek sıcaklıklarda metal oksidasyonunu önlemek için kapanmadan önce otomatik olarak birkaç saniye gecikecektir.

1. Kaynak Öncesi Hazırlık

(1) Kaynak ekipmanı: WS-300 tipi Tungsten İnert Gaz (TIG) kaynak makinesi.

(2) Argon gazı tüpü ve akış regülatörü (AT-15 tipi).

(3) 2,4 mm çapında serileştirilmiş tungsten elektrot (Wce-20).

(4) Gaz soğutmalı kaynak torcu: QQ-85°/150-1 tipi.

(5) İş parçası: Q235-A, 300mm x 100mm x 3mm boyutlarında.

(6) Kaynak teli: H08A, 2,0 mm çapında.

(7) İş parçasının ve kaynak telinin temizlenmesi.

(8) Montaj ve punta kaynağı.

2. Kaynak Makinesi Ayarı

(1) Sırasıyla gaz vanasını ve güç anahtarını açın. Herhangi bir anormallik yoksa, kaynak akımını 70-100A'ya ve argon gazı akışını 6-7L/dk'ya ayarlayın.

(2) Resmi olarak çalıştırmadan önce, kısa süreli kaynak yaparak ekipman üzerinde bir yük kontrolü yapın ve gaz ve elektrik sistemlerinin düzgün çalışıp çalışmadığını doğrulayın.

3. Belirlenmesi Kaynak İşlemi Parametreler

| Kaynak seviyesi | Tungsten elektrot çapı mm | Nozul çapı/mm | Tungsten elektrot uzatma uzunluğu/mm | Argon akış hızı/L.dak-/ | Kaynak teli çapı/mm | Kaynak akımı/A |

| Alt katman kaynağı | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Kapak kaynağı | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Kaynak Operasyonu

(1) Kök Kaynağı

Sol kaynak kullanın. Kaynak teli, kaynak torcu ve iş parçası arasındaki açılar aşağıdaki şekilde gösterildiği gibidir.

Kaynak başlangıcında, sabit yanan arkı punta kaynak dikişinin kenarına doğru hareket ettirin. Keşif için kaynak bölgesine kaynak teli ile hızlıca dokunun. Bölgenin yumuşadığını ve erimeye başladığını hissettiğinizde, hemen kaynak teli ekleyin. Kaynak telini doldurmak için genellikle aralıklı damlatma kullanılır. Bu sırada kaynak torcu hafif ileri salınımlar yapar.

Kaynak işlemi sırasında, iş parçaları arasındaki boşluk küçülürse, tel eklemeyi durdurmalı, arkı 1-2 mm düşürmeli ve doğrudan vuruşla devam etmelisiniz. Boşluk büyüdüğünde, kaynak havuzuna hızlı bir şekilde kaynak teli eklemeli ve ardından kaynak torcunu ileri doğru hareket ettirmelisiniz.

Bir kaynak teli kullanıldıktan sonra, kaynak torcunu o an için kaldırmayın. Akım bozma düğmesine basın, kaynak telini sol elinizle hızlıca değiştirin, kaynak telinin ucunu kaynak havuzunun kenarına yerleştirin, ardından normal kaynak akımını başlatın ve kaynağa devam edin.

(2) Kapak Kaynağı

Örtü tabakası kaynağı için, kaynak akımını uygun şekilde artırmalı ve kök tabakasının kaynağına göre biraz daha büyük çaplı bir tungsten elektrot ve kaynak teli seçmelisiniz. Çalışma sırasında, kaynak teli ile iş parçası arasındaki açı mümkün olduğunca küçük olmalı ve kaynak torcu yanal olarak küçük bir testere dişi şeklinde hareket etmelidir.

(3) Kaynak işleminden sonra gaz hattını ve güç kaynağını kapatın ve çalışma alanını temizleyin.

Kaynak Kalite Değerlendirme Formu

| Proje | Değerlendirme Gereklilikleri: | Skor | Kesinti Kriterleri: | Denetim Sonuçları | Skor |

| Kaynak Makinesi Çalıştırma | Kaynak makinelerinin doğru kullanımı | 10 | Yanlış cevaplar için puan yok. | ||

| Süreç Parametresi Seçimi | Rasyonel parametre seçimi | 10 | Mantıksız cevaplar için puan yok. | ||

| Kaynak Dikişi Genişliği Varyansı | ≤1 | 10 | Standartları aşmak için puan yok. | ||

| Kalan Kaynak Dikişi Yüksekliği | 0~2 | 10 | Standartları aşmak için puan yok. | ||

| Kalan Kaynak Dikişi Yüksekliğindeki Varyans | ≤1 | 5 | Standartları aşmak için puan yok. | ||

| Kenar Yanlış Hizalaması | Hiçbiri | 5 | Standartları aşmak için puan yok. | ||

| Kaynak Sonrası Açısal Deformasyon | ≤3 | 5 | Standartları aşmak için puan yok. | ||

| Cüruf İçerme | Hiçbiri | 10 | Her bir olay için 5 puan kesinti. | ||

| Gözenekli | Hiçbiri | 5 | Her bir olay için 2 puan kesinti. | ||

| Eksik Penetrasyon | Hiçbiri | 5 | Her bir olay için 5 puan kesinti. | ||

| Tamamlanmamış Füzyon | Hiçbiri | 5 | Her bir olay için 5 puan kesinti. | ||

| Alttan Kesme | Hiçbiri | 5 | Her bir olay için 4 puan kesinti. | ||

| Depresyon | Hiçbiri | 5 | Her bir olay için 4 puan kesinti. | ||

| Kaynak Dikişi Görünümü Oluşumu | Ondülasyon eşittir ve estetik açıdan hoştur. | 10 | Kesintiler fiili duruma göre uygun şekilde yapılacaktır. |

1. Kaynak teli çalışma sırasında yanlışlıkla tungsten elektroda temas ederse ne olur?

Kaynak teli tungsten elektroda temas ederse, anlık bir kısa devreye neden olur, kaynak dikişini kirletir ve tungsteni hapsederse, derhal kaynağı durdurmalısınız. Metalik parlaklık ortaya çıkana kadar kirlenmiş alanı taşlamak için bir taşlama taşı kullanın. Kaynak işlemine devam etmeden önce kirlenmiş tungsten elektrot yeniden bilenmelidir.

2. Manuel kaynakta argon gazı akış hızının kaynak dikişinin kalitesi üzerindeki etkisi nedir? tungsten ark kaynağı?

Argon gazı akışı çok küçükse, gözeneklilik ve kaynak dikişi oksidasyonu gibi kusurların oluşması muhtemeldir. Argon gazı akışı çok büyükse, türbülans oluşacak ve bu da kaynak alanına hava çekerek koruyucu etkiyi azaltacaktır. Üretim uygulamasında, 12-20 mm çapında bir nozul için optimum argon gazı akış aralığı 8-16L / dak'dır.

3. Manuel tungsten ark kaynağında kaynak akımının uygun olup olmadığı nasıl belirlenir?

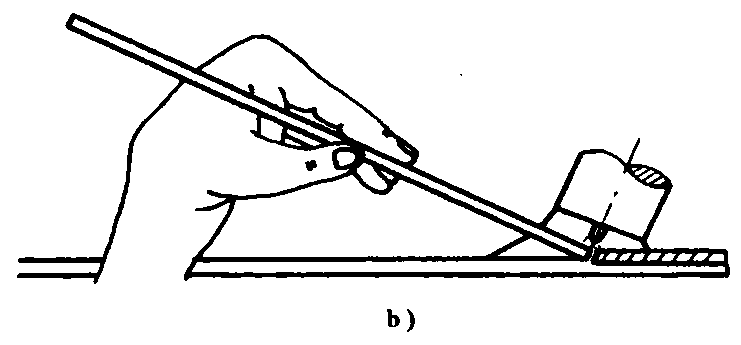

Kaynak akımı uygun olduğunda, tungsten elektrodun ucundaki ark yarım küre şeklindedir (aşağıdaki şekil a'da gösterildiği gibi), bu noktada ark kararlıdır ve kaynak oluşumu iyidir.

Kaynak akımı çok küçükse, tungsten elektrodun ucundaki ark sapacak ve arkın kaymasına neden olacaktır (aşağıdaki şekil b'de gösterildiği gibi).

Kaynak akımı çok büyükse, tungsten elektrodun ucu ısınacak ve tungsten elektrodun bir kısmı eriyerek kaynak havuzuna düşecek (aşağıdaki şekil c'de gösterildiği gibi), sıkışmış tungsten gibi kusurlara neden olacak ve ark kararsız olacak ve aşağıdakilere yol açacaktır zayıf kaynak Kaliteli.

4. Manuel tungsten ark kaynağı işlemi sırasında nelere dikkat edilmelidir?

Kök kaynağı sırasında mümkün olduğunca kısa ark kaynağı kullanılmalı, dolgu teli miktarı daha az olmalı ve kaynak torcu mümkün olduğunca az hareket etmelidir. İş parçaları arasındaki boşluk küçük olduğunda, nüfuzi̇yet kaynaği doğrudan gerçekleştirilebilir. Yapıştırma kaynağı dikişinde kusurlar varsa, kusurlar taşlanmalıdır ve yeniden eritme yönteminin yapıştırma kaynağı dikişindeki kusurlarla başa çıkmasına izin verilmez.

Kapak kaynağı sırasında, dolgu teli eşit olarak ve uygun bir hızda eklenmelidir. Çok hızlı olursa, kaynak yüksek bir artık yüksekliğe sahip olacaktır; çok yavaş olursa, kaynak dikişi içbükey ve alttan kesik olacaktır. İş parçasının sıcaklığı kaynağın sonunda önemli ölçüde artacaktır, bu sırada kaynak hızı uygun şekilde artırılmalı ve ark çukuru çatlaklarının oluşmasını önlemek için ark söndüğünde ark çukurunu doldurmak için birkaç damlacık daha eklenmelidir.

Manuel tungsten ark kaynağı, elektrot ark kaynağından farklı olarak her iki elin aynı anda çalışmasını içerir. Çalışma sırasında her iki elin koordinasyonu özellikle önemlidir. Bu nedenle, bu alandaki temel beceri eğitimi güçlendirilmelidir.

5. Manuel tungsten ark kaynak makinesi nasıl doğru kullanılır?

Çalışmaya başlamadan önce, kaynakçılar kaynak ekipmanının kullanım talimatlarını okumalı, kaynak ekipmanının genel yapısını ve doğru kullanım yöntemini anlamalıdır; kaynak makinesi harici bağlantı şemasına göre doğru şekilde bağlanmalı ve isim plakasındaki voltaj değeri şebeke voltaj değeriyle eşleşmeli ve kasa güvenilir bir şekilde topraklanmalıdır; kaynak makinesini kullanmadan önce, kaynak sırasında normal su ve gaz beslemesini sağlamak için su ve gaz devrelerinin bağlantıları kontrol edilmelidir. İş bittiğinde veya çalışma sahasını geçici olarak terk ederken, güç kesilmeli ve su kaynağı ve gaz tüpü vanası kapatılmalıdır.

6. Manuel tungsten ark kaynak makinelerinde sık karşılaşılan hatalar nelerdir? Sorun nasıl giderilir?

Tungsten ark kaynağı makinelerinin yaygın arızaları arasında su ve gaz devrelerinin tıkanması veya sızması; kaynak torçu tungsten elektrot aynasının sıkılmaması ve arkın dengesiz olmasına neden olması; iş parçası ile topraklama teli arasındaki zayıf temas veya temiz olmayan tungsten elektrotun ark oluşturamaması; kaynak makinesi sigortasının açık devre olması, kaynak torçu anahtarının zayıf temas halinde olması ve kaynak makinesinin normal şekilde başlatılamaması; kaynak makinesinin dahili elektronik bileşenlerinin hasar görmesi veya diğer mekanik ekipman arızaları vb. yer alır. Yaygın hatalar ve Sorun giderme yöntemleri aşağıdaki tabloda listelenmiştir.

Tungsten Elektrot Tig Kaynak Makinelerinde Sık Karşılaşılan Arızalar, Nedenleri ve Sorun Giderme Yöntemleri

| Arıza Özellikleri: | Nedenler | Sorun Giderme Yöntemleri: |

| Güç bağlantısı yapıldıktan sonra gösterge ışığı yanmaz. | (1) Anahtar hasarı (2) Sigorta yanması (3) Kontrol transformatörü arızası (4) Gösterge ışığı arızası | (1) Anahtarı değiştirin (2) Sigortayı değiştirin (3) Transformatörü değiştirin (4) Gösterge ışığını değiştirin |

| Klima devresi boşalıyor, ancak kaynak makinesi çalışmıyor. | (1) Kaynak tabancası üzerindeki anahtarın zayıf teması (2) Çalıştırma rölesi arızası (3) Kontrol transformatörü hasarı veya zayıf temas | (1) Kaynak torcu üzerindeki anahtarı değiştirin (2) Röleyi onarın (3) Kontrol transformatörünü onarın veya değiştirin |

| Bir osilatör deşarjı vardır, ancak bir ark başlatamaz. | (1) Güç kaynağı ile kaynak parçası arasında zayıf temas (2) Kaynak güç kaynağı kontaktörünün temas noktasının yanması (3) Kontrol devresi arızası | (1) Onarımların gerçekleştirilmesi (2) Kontaktörü onarın (3) Kontrol devresini onarın |

| Kaynak arkı başlatıldıktan sonra kararsız hale gelir. | (1) Ark dengeleyici arızalı. (2) Doğru akım bileşenindeki arızayı düzeltin. (3) Kaynak güç kaynağı hattı zayıf bağlantıya sahiptir. | (1) Ark dengeleyiciyi kontrol edin. (2) Doğru akım bileşenlerini değiştirin. (3) Kaynak güç kaynağını onarın. |

| Kaynak makinesi çalıştıktan sonra argon gazı çıkışı olmaz. | (1) Hava akışı tıkanıklığı (2) Elektromanyetik hava valfi arızası (3) Kontrol devresi arızası (4) Gecikme hattı arızası | (1) Hava geçişini temizleyin (2) Elektromanyetik hava valfini değiştirin (3) Kontrol devresini onarın (4) Gecikme hattına servis yapın |

| Salınım yok veya salınım kıvılcımı zayıf. | (1) Puls ark jeneratörünün veya yüksek frekanslı osilatörün arızalanması (2) Yanlış kıvılcım deşarj aralığı (3) Tahliye plakasında mika delinmesi (4) Yanmış deşarj elektrodu | (1) Bakım (2) Boşaltma plakaları arasındaki boşluğun ayarlanması (3) Mika değiştirilmesi (4) Deşarj cihazı elektrodunun değiştirilmesi. |