CNC abkant pres kullanırken hassasiyet ve verimlilik elde etmekte hiç zorlandınız mı? Bu makale, CNC abkant pres operasyonlarınızı optimize etmek için yardımcı takım eklemekten kalıp kullanımını iyileştirmeye ve bükme tekniklerini geliştirmeye kadar her şeyi kapsayan pratik ipuçlarını incelemektedir. Bu makaleyi okuyarak işleme kabiliyetlerini nasıl geliştireceğinizi, kurulum süresini nasıl azaltacağınızı ve üretim kalitesini nasıl artıracağınızı keşfedecek ve sonuçta metal işleme süreçlerinizi nasıl kolaylaştıracağınızı göreceksiniz. İster deneyimli bir operatör ister CNC abkant preslerde yeni olun, bu bilgiler ekipmanınızdan en iyi şekilde yararlanmanıza yardımcı olacaktır.

Abkant pres öncelikle metal levhaları düz bir çizgide bükmek için kullanılır. Sac metal, basit bir kalıp ve işleme ekipmanının yanı sıra germe, damgalama, delme ve oluklu presleme yoluyla çeşitli geometrik şekillerde kalıplanabilir.

Pratik üretimde, abkant pres esas olarak metal dolapları, kutuları, U-kirişleri ve çeşitli geometrik şekillere sahip dikdörtgenleri bükmek için kullanılır. Bu proses, yüksek bükme kapasitesi gibi çeşitli avantajlara sahiptir. düzlükdiş izi yok, soyulma yok ve kırışıklık yok.

CNC abkant pres üretim teknolojisinin sürekli ilerlemesiyle birlikte, bu teknoloji aşağıdakiler arasında giderek daha popüler hale gelmiştir sac metal yüksek konumlandırma hassasiyeti, kolaylık, esnek bozulma telafisi ve tutarlı işlenmiş ürünler nedeniyle imalat şirketleri.

Bununla birlikte, fonksiyonlarını ve faydalarını en üst düzeye çıkarmak için abkant presin kullanımını optimize etmek, sınırlı koşullarda CNC abkant pres üreticileri için acil bir sorun olmaya devam etmektedir.

Zaman içinde, yardımcı takımların eklenmesi ve mevcut kalıpların modifikasyonunun yanı sıra şantiyede esnek uygulama yoluyla abkant presin işlevselliğini ve birikmiş deneyimini etkili bir şekilde genişlettik.

AMADA HFT170 sayısal kontrollü abkant presin örnek olarak kullanıldığı bu makale, kullanım ve tekniklerine ilişkin kapsamlı bir kılavuz sunmaktadır.

Takım tezgahını esnek ve kolay bir şekilde kullanmak için yardımcı takımların kullanılması şarttır. Yardımcı takımların eklenmesi yalnızca makinenin işleme kapasitesini genişletmekle kalmaz, aynı zamanda işleme verimliliğini de artırır.

Açılış yüksekliği pres freni üst ve alt çalışma masaları arasındaki mesafeyi ifade eder. Sayısal kontrollü abkant pres HFT170, genişletilmiş bir işleme aralığı sağlayan büyük bir açıklık yüksekliğine sahiptir.

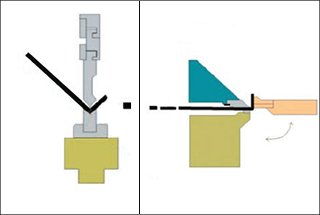

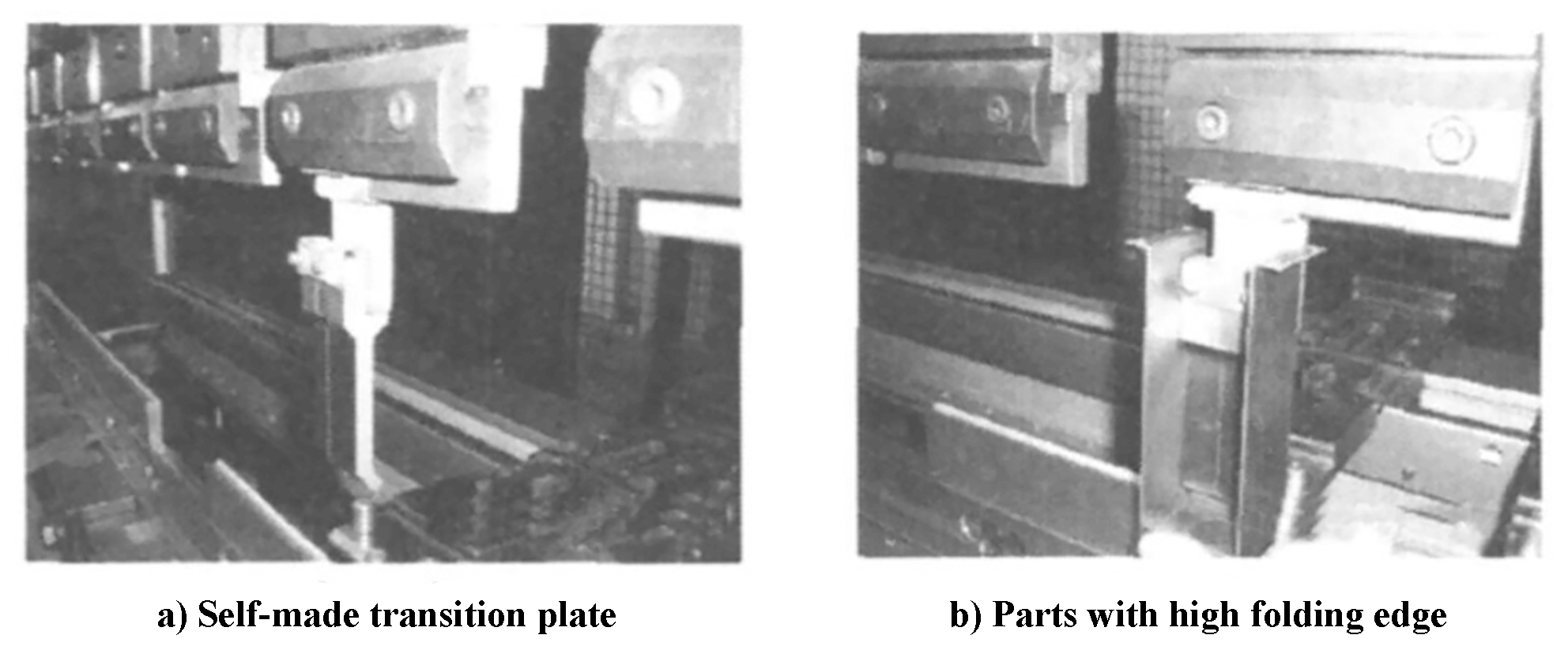

Şekil 1'de gösterildiği gibi, orijinal plakaya bir geçiş plakası eklenmesi, bileşenin yan tarafının bükme yüksekliğini 85 mm artırabilir ve daha yüksek bir bükme kenarı ile derin bükme işlemine olanak tanır.

Özel yapım geçiş plakasının genişliği, yaygın olarak kullanılan parçaların boyutuna uyacak şekilde ayarlanabilir, bu da onu her iki tarafında yüksek bükme kenarları olan küçük genişlikteki bileşenler için ideal hale getirir.

Şekil 1 Kendi yaptığınız geçiş plakası ve yüksek katlama kenarlı parçalar

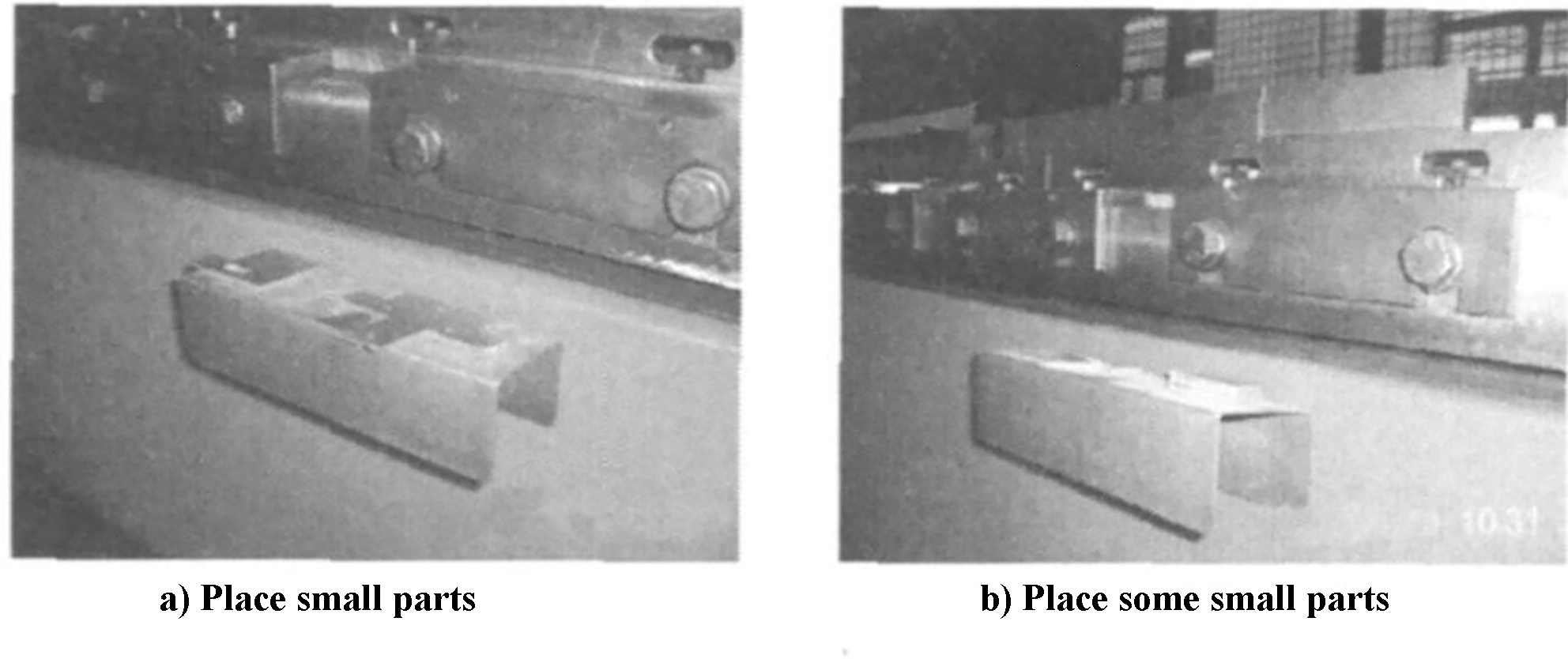

Şekil 2'de gösterildiği gibi, küçük parçaları tutmak ve onları almak için gereken süreyi azaltmak için makinenin önüne bir tezgah açısı yerleştirilmiştir. Ayrıca, küçük iş parçalarının işlenmesini ve toplanmasını kolaylaştırmak için küçük bir çalışma masası eklenmiştir.

Şek. 2 Ön tezgah açısı

Bir abkant presin etkinliği büyük ölçüde üst ve alt kalıplara bağlıdır. Kalıp sayısı sınırlıysa, takım tezgahının işleme aralığı ciddi şekilde kısıtlanır.

Bu nedenle, sabit koşullar altında, işlevlerini en üst düzeye çıkarmak için mevcut kalıpların kombinasyonunu ve yerelleştirilmiş dönüşümünü optimize etmek, tüm takım tezgahı kullanıcılarının dikkate alması gereken bir zorluktur.

Aşağıdaki bölüm, kalıp değişiklikleri yoluyla bir CNC abkant presin işlevinin nasıl genişletileceğine dair bir giriş sağlayacaktır.

1) Üst kalıbın ucu R

Zamanla, üst kalıbın ucu düzensiz bir şekilde aşınarak yüksekliğinde değişikliklere neden olabilir ve bükme hassasiyetini etkileyebilir. Bu sorunu çözmek için, kalıbın ucu taşlanabilir ve büyük bir V şekilli olukla birlikte tutarlı bir R şekline sahip olacak şekilde düzeltilebilir. Bu, kalın plakaların katlanmasına olanak tanıyarak kalıbın hizmet ömrünü uzatır.

2) Tesviyeyi gerçekleştirmek için hurdaya ayrılmış kalıbı değiştirin

Eğer bileşik yoksa bükme kalıbıpreslenmiş ölü kenar oluşturma sorununun ele alınması gerekmektedir. Preslenmiş ölü kenar, genellikle takviye için kullanılan, üst üste binen iki katmana sahip bir bükülme şeklidir. Bu tür bir kenar, çapı 2,0 mm'den büyük olan plakalarda nadiren görülür.

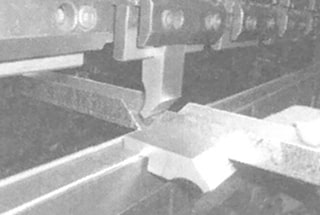

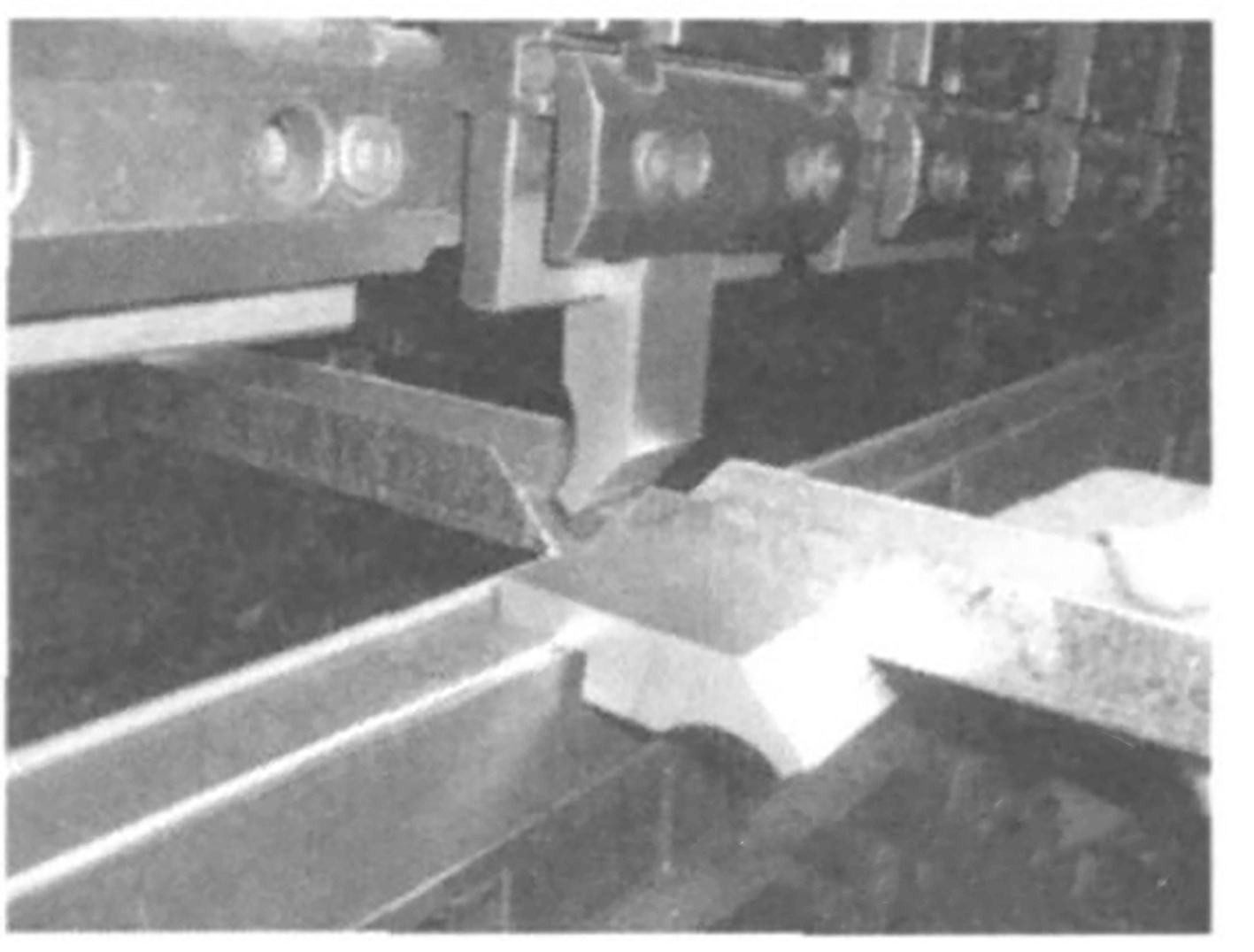

Tipik olarak, presleme ölü kenarı en az iki işlem gerektiren bir bileşik bükme kalıbı aracılığıyla oluşturulur. Şekil 3'te bileşik bükme kalıbı kullanmanın yaygın yöntemi gösterilmektedir. İlk adımda, malzeme 30°'lik bir açıyla bükülür ve ikinci adımda, 30°'lik bükme bileşik kalıbın önüne yerleştirilir ve preslenmiş ölü kenar şekline daha fazla preslenir.

Ancak bu durumda bileşik bükme kalıbı mevcut değildir. Var olan tek kalıp 30° dar bükme kalıbıdır. Bileşik bükme işleminin ilk adımı bu kalıp kullanılarak gerçekleştirilebilir. Ancak, ikinci adım alternatif bir çözüm gerektirmektedir.

İkinci adım için bir çözüm, kalıbın üst ve alt kısımlarını üst ve alt düzlemler olarak kullanmaktır. Üst kalıbın düzleştirilmesi gerekir, bu da mevcut hurda üst kalıbın çıkarılması ve bıçak kenarının düz bir şekilde taşlanmasıyla elde edilebilir. Bu, preslenmiş ölü kenar oluşturma sorununu çözecektir.

Şekil 3 Kıvırma ve düzleştirme işlemi

Modifiye edilmiş kalıp kullanım için düzleştirilebilir. Ancak, gerçek işleme sırasında makine operatörleri bazen bükme kenarını ters çevirmek veya eşit olmayan bükme boyutlarına sahip olmak gibi hatalar yapabilirler. Ne yazık ki, parçaların yüzey gereksinimleri yüksek olmadığında, parçaların hurdaya çıkarılması gerekebilir.

Sadece bükme kenarını düzleştirmek mümkün olsa da bunu yapmak zordur. Bununla birlikte, üst ve alt kalıpların kombinasyonunu kullanmak düz bir yüzey elde etmeyi kolaylaştırır. Parçaları üst ve alt kalıplara manuel olarak bastırarak ve bir CNC abkant pres kullanarak, parçalar verimli bir şekilde düzleştirilebilir.

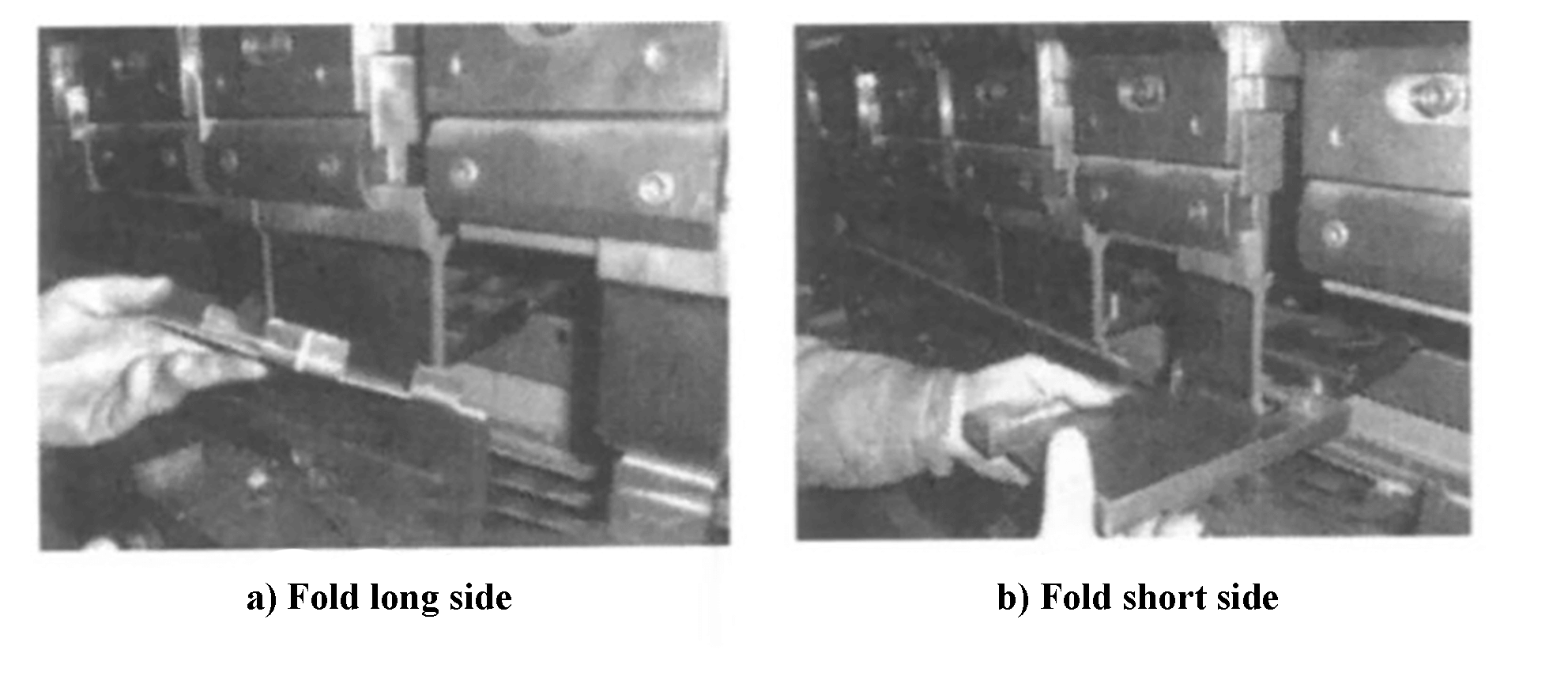

1) Bükme malzemesi yerleştirme ve kalıp işleme

Planlama yapılırken, kalıbın değiştirilme süresini ve sıklığını en aza indirmek için aşağıdaki faktörler göz önünde bulundurulmalıdır:

a. Aynı kalınlıktaki malzemelerin gruplandırılması;

b. Aynı tip kalıpların birlikte düzenlenmesi;

c. Benzer şekillere sahip kalıpları birlikte yerleştirme.

Bu yönergeler izlenerek kalıp değişimi için gereken zaman ve çaba azaltılabilir.

2) Dar ve küçük parçaların dik açılı konumlandırılması

Bükme parçası dar ve uzun olduğunda konumlandırma zor olabilir. İşlem sırasında, konumlandırma için bir mastar kullanmak yaygındır, ancak bu bükme parçasının eğilmesine neden olabilir. Bu sorunu çözmek için Şekil 4'te gösterilen yöntem kullanılabilir. Bu yöntemde kalıp, bükme parçasına sıkıca tutturulur. alt kalıp doğru bir açı sağlamak ve bükme sırasında eğilmeyi önlemek için.

Şekil 4 Dar parçalarda dik açının konumlandırma işleme yöntemi

3) Üçgen parçaların bükülmesi

Keskin kenarlı parçaları bükerken mastarın arkasına yaklaştırmak zor olabilir. Minimum L boyutu tipik olarak sabit mastardan hemen sonra 10 mm'ye eşit veya daha küçüktür ve konumlandırma cihazlarının kullanılmasını gerektirir. Gerçek çalışma sırasında bu tasarım ve işlem adımının ihmal edilmesi genellikle bu tür sorunlara neden olabilir.

Bükme kalıbının seçimi parçaların boyutuna bağlıdır. Küçük parçalar için tek parçalı bir kalıp kullanılırken, çift parçalar için paralel bir çift kalıp kullanılır.

4) R sayfasını ekleyin

Müşterilerin aynı bükme kenarında R değeri için farklı gereksinimleri olabilir. İşleme süreci sırasında, yüksek boyutsal doğruluk gerektirmeyen parçalar için taban plakası, bükme işleminden sonra gerekli özellikleri karşılamak üzere R değerini artırmak için kullanılabilir.

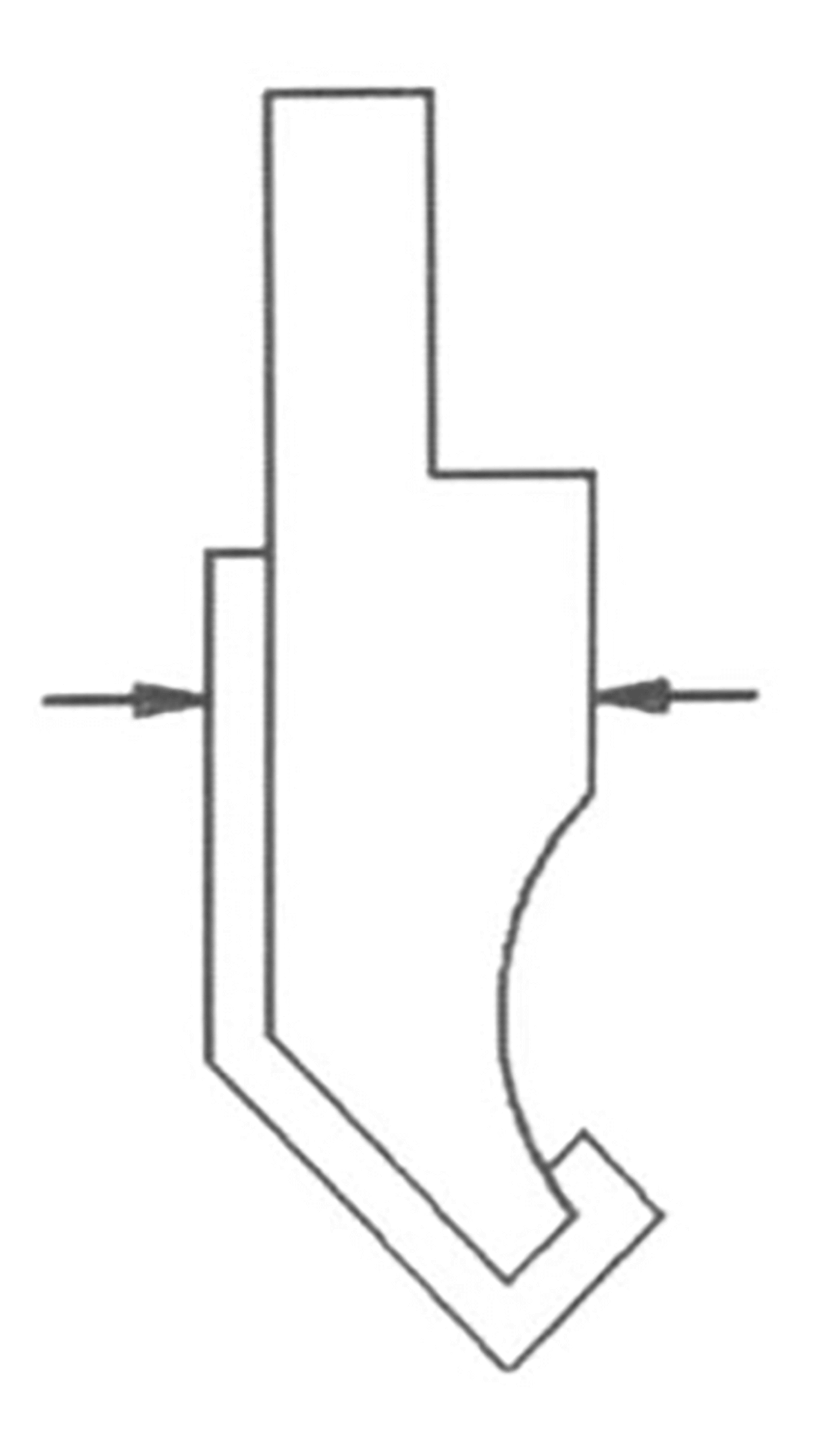

Gerekli R değerini belirlemek için, plakanın kalınlığı V ve iç R arasındaki ilişkiye göre seçilir ve daha sonra Şekil 5'te gösterilen şekle bükülür. Kullanım sırasında üst kalıp bir kelepçe kullanılarak sıkıştırılır. Bu yöntem kullanıcı dostudur ve birden fazla katmana uygulanabilir.

Şekil 5 Katlanmış şekil

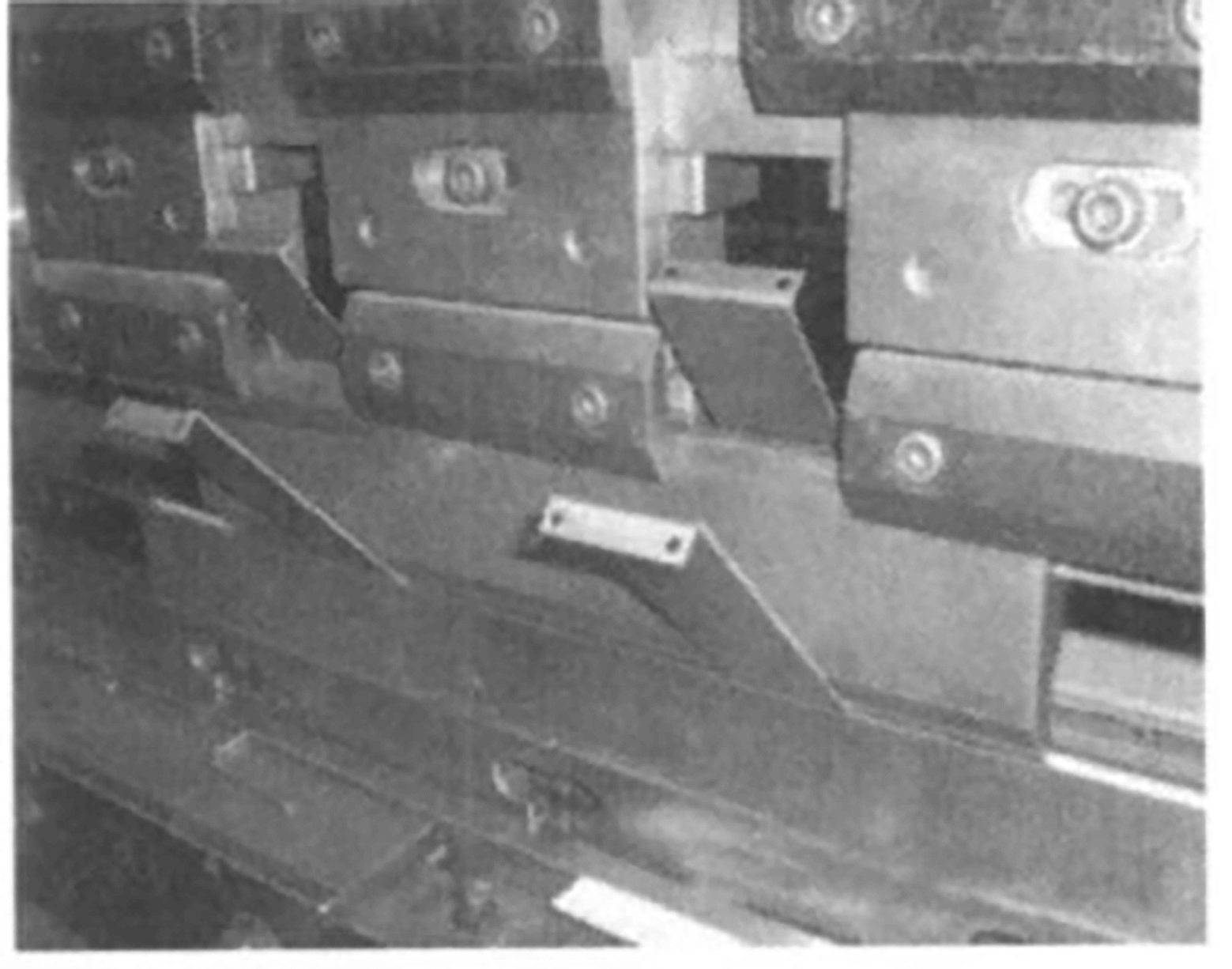

5) Çoklu kalıp ayarlı tek parça

İki adet HFTI70 abkant pres kullanıyoruz hi̇droli̇k si̇li̇ndi̇rler ve Şekil 6'da gösterildiği gibi çoklu kalıp ayarını kullanın.

Bu kurulum, aynı modelin hem üst hem de alt kalıplarını aynı anda kurmamızı sağlayarak tüm parça üzerinde birden fazla bükme işlemi gerçekleştirmemize olanak tanır ve böylece kalıp kurulumu ve parçaların tekrar tekrar işlenmesi için gereken süreyi azaltır.

Şu anda pazar, üst kalıp yüksekliğinin standartlaştırıldığı eşit yükseklikte bükme üst kalıplarını tanıtmıştır.

Ayrıca, aynı çalışma masasında çeşitli kalıp şekilleri kullanılabilir, bu da farklı kalıpları bölümlere ayırmamıza ve bükmemize olanak tanıyarak tek bir kalıp kurulumu ve tek bir parça nakliyesi ile sonuçlanır.

Şekil 6 Çoklu kalıp ayarı

6) Tipik parçaların program kaydı

Tipik parçaları işledikten sonra, işleme parametrelerini zamanında kaydetmek ve programı parça çizim numarasıyla birlikte abkant presin depolama alanında saklamak önemlidir.

Bu şekilde, program gelecekte kolayca yeniden kullanılabilir ve bükme işleminden önce hazırlık çalışmaları için gereken süreyi önemli ölçüde azaltır.

Ayrıca parça adı, çizim numarası, şekil, malzeme ve bükme parametreleri gibi ayrıntılı bilgileri içeren bir tablo tutuyoruz.

Tablo, aşağıdakiler de dahil olmak üzere malzeme türüne göre düzenlenmiştir çelik levhaalüminyum levha ve paslanmaz çelik levhadan oluşur ve her tür malzeme kalınlığına göre daha da farklılaştırılarak tipik parçaların bulunmasını kolaylaştırır.

İşlem kartlarıyla birleştirildiğinde bu tablo, deneyimsiz çalışanların bile parça işleme adımlarını takip etmesine olanak tanıyan kapsamlı bir işleme kılavuzu görevi görür.

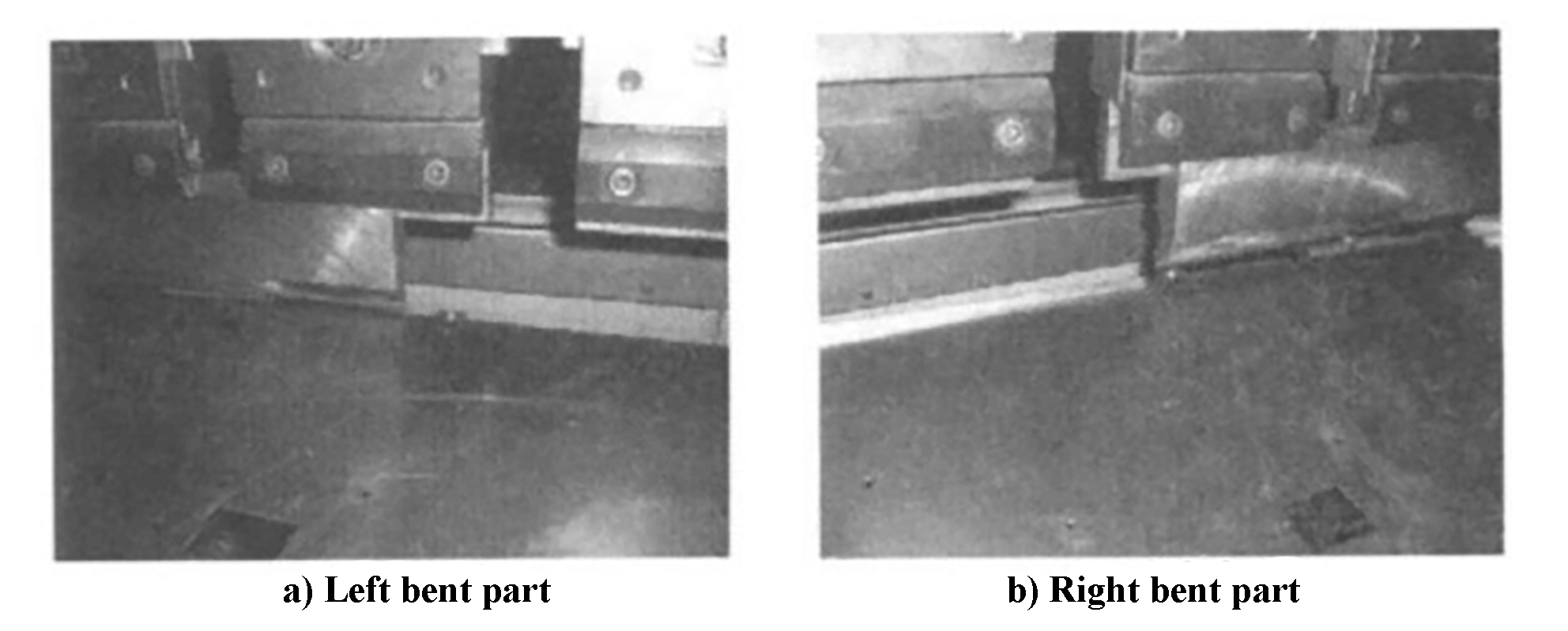

7) Kalıbın uzunluğu bölümler halinde bükmek için yeterli değil

Yerinde işlemede, belirli ürünler için tasarlanmış özel kalıpların kullanılması nedeniyle kalıbın uzunluğu genellikle bükme kenarından daha kısadır.

Kalıbın uzunluğu bükme kenarından daha kısa olduğunda, parçalı bir bükme yöntemi kullanırız.

Kalıp uzunluğunun bükme kenarına yakın olduğu noktada, bükme kenarının kıvrımına diktir ve daha sonra bükme kenarı segmentler halinde istenen boyuta katlanır.

Şekil 7a sol taraftaki bükülmüş parçayı ve şekil 7b sağ taraftaki bükülmüş parçayı göstermektedir.

Şekil 7 Bükme parçaları

8) Saplama arka göstergede olacak şekilde konumlandırın

Bükme parçasının boyutu büyük olduğunda, ağırlığı ve kısa bir el parçası nedeniyle genellikle parçanın batmasına neden olur ve operatörün iş parçasını yerinde tutmasını zorlaştırır.

Parçaların seviyesini sağlamak için, parçaları elle yatay konumda tutmak üzere arka mastarda bir operatör bulunmalıdır. Bu, işlem sırasında iki operatörün bulunmasını gerektirir.

Çalışma sırasında, arka dayamanın belirli bir dereceye kadar indirilebileceği ve konumlandırma için arka dayama üzerindeki saplamanın kullanılabileceği keşfedilmiştir.

Parçaların arka dayama üzerine yatay olarak yerleştirilmesiyle yalnızca operatör sayısı azaltılmakla kalmaz, aynı zamanda işleme sürecinin doğruluğu da etkin bir şekilde korunur.

9) Derin boyutlu kapalı şekilli parçaların bükülmesi

Gerçek işlemede, derin boyutlu kapalı şekilli parçaların esnek kullanımı bükme yoluyla elde edilebilir.

Kapalı bir derin bükme kalıbı kullanmadan, parçaları Şekil 7'de gösterildiği gibi bükerken Klempleme geçiş plakalarını ayırmak için Şekil 8'de gösterilen durum. Aralık, parçaların genişliğinden biraz daha büyüktür ve makul bir boyut dağılımı ile bir seferde iki parçanın bükülmesine izin verir.

Şek. 8 Sıkıştırma durumu

Yukarıda açıklanan işleme yöntemleri ve teknikleri, şirketin ürünlerindeki çok sayıda benzer parçanın üretiminde karşılaşılan işleme zorluklarını etkili bir şekilde ele almıştır.

Kısa bir üretim döngüsü ile küçük partiler halinde birden fazla çeşit üretme eğilimi için son derece uygundurlar.

Yıllara dayanan üretim deneyimi sayesinde bu teknikler sadece kalıp masraflarını azaltmakla kalmamış, aynı zamanda üretim ve işleme döngüsünü kısaltarak üretim maliyetlerini düşürmüş ve ürün kalitesini artırmıştır.

Bu işleme yöntemleri ve teknikleri CNC'ye de uygulanabilir abkant presler benzer bir yapıya sahiptir.