Boruları hassas bir şekilde bükmek, belirli yönergeleri ve parametreleri anlamayı gerektirir. Her seferinde düzgün ve doğru bir bükümü nasıl sağlarsınız? Bu makale, makine parametreleri, kalıp kurulumu ve yaygın kusurlar dahil olmak üzere boru bükmenin önemli yönlerini incelemektedir. Ekipmanınızı nasıl kuracağınızı ve ayarlayacağınızı, bükme açılarını nasıl hesaplayacağınızı ve çatlama ve buruşma gibi sorunları nasıl önleyeceğinizi öğrenin. Boru bükme işlemlerinde en iyi sonuçları elde etmenize yardımcı olabilecek pratik ipuçlarını ve teknikleri keşfedin.

1.1 Bu prosedür, metal boruların soğuk bükülmesi için kullanılan CNC boru bükme makinesi için geçerlidir.

1.2 Bu prosedür, tarımsal ekipman yapısal parça atölyesindeki DW63 ve DW114 model tek kafalı hidrolik boru bükme makineleri için geçerlidir.

Aşağıdaki belgeler bu belgenin uygulanması için gereklidir. Tarihli referans dokümanlar için, bu doküman için sadece tarihli versiyon geçerlidir. Tarihsiz referans belgeleri için, en son sürüm bu belge için geçerlidir.

GB/T 28763-2012 CNC Boru Bükme Makinası

CNC Boru Bükme Makinası: Mil dönüşü, ayna doğrusal hareketi ve ayna dönüşü dahil olmak üzere en az üç eksenli harekete sahip olması gereken ve bir boru bükme makinesi tarafından kontrol edilen bir boru bükme makinesi CNC sistemi.

4.1 Boru bükme makinesinin ana parametresi borunun maksimum dış çapıdır.

4.2 Boru bükme makinesinin ana parametreleri ve temel parametreleri aşağıdaki tabloda belirtilen kurallara uygun olmalıdır.

| Parametre Adı | Maksimum Tüp Dış Çapı/mm | Maksimum Boru Et Kalınlığı/mm |

| Parametre Değeri | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

Dış çap 114 mm'ye eşit veya daha büyük olduğunda, bükülmüş borunun maksimum yarıçapının 0,4 ila 1 katıdır.

4.4 Yapısal parçalar atölyesi boru bükme makinesi parametreleri:

| Boru Bükme Makinesi Modeli | Boru Dış Çapı (mm) | Boru Et Kalınlığı (mm) | Bükülme Yarıçapı (mm) |

| DWFB63 | 19 ila 63 | ≤5 | 50 ila 250 |

| DWFB114 | 48 ila 114 | ≤8 | 100 ila 750 |

| Malzeme Türü | Malzeme Özellikleri mm | Duvar Kalınlığı mm | Bükülme Yarıçapı (Medyan olarak varsayılan) mm | İlgili Ekipman |

| Kare Boru | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| Yuvarlak Boru | Kare boru 30×30 | 2 | 外径220 | DWFB114 |

| Kare boru 40×80-8 | 2.5 | 100 | DWFB114 | |

| Kare boru 40×80-8 | 3 | 180 | DWFB114 | |

| Kare boru 40×80-8 | 2 | Dış Çap: 220 | DWFB114 | |

| Kare boru 50×50 | 2.5 | İç Çap: 170 | DWFB114 | |

| Kare boru 50×70-7 | 2.5 | 120 | DWFB114 | |

| Kare boru 50×70-7 | 3 | 120 | DWFB114 | |

| Kare boru 60×80-6 | 4.5 | 150 | DWFB114 | |

| Kare boru 60×80-8 | 4.5 | 150 | DWFB114 |

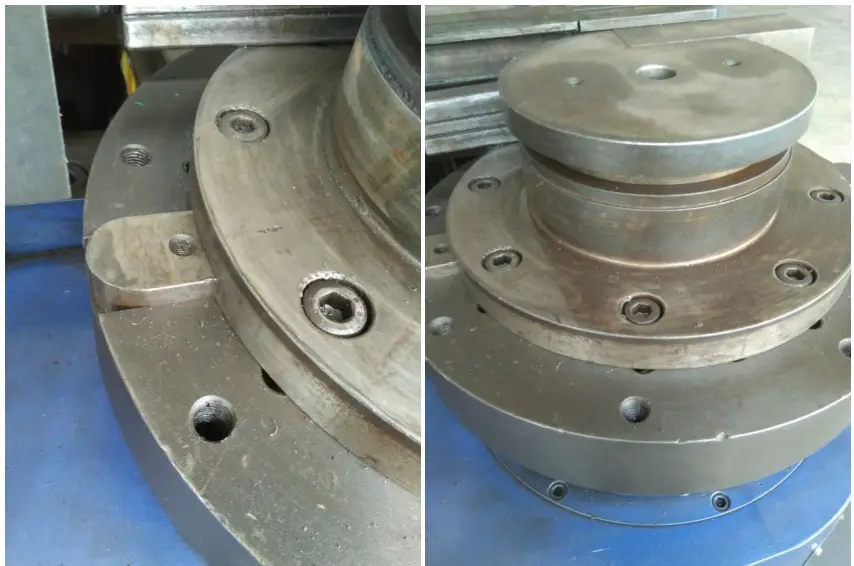

6.1 Ana Kalıbın Kurulumu

6.1.1 Bükme tekerlek kalıbını, anahtar yuvası aşağı bakacak şekilde sabit koltuk eşleştirme anahtarının üzerine yerleştirin. Düz bir şekilde yerleştirdikten sonra, tekerlek kalıbının cıvata deliği sabit yuvanın cıvata deliği ile çakışacak şekilde tekerlek kalıbını sola ve sağa ayarlayın.

6.1.2 Sabit somunu sıkın, gevşeklik olmamalıdır.

6.2 Presleme Kalıplarının Kurulumu ve Ayarlanması

6.2.1 Pres kalıbını cıvatalarla kaydırıcıya sabitleyin, ayar cıvatasını döndürün, kelepçe kalıbını yukarı ve aşağı hareket ettirin, pres kalıbının merkezini bükme kalıbı oluğunun merkeziyle hizalayarak pres kalıbı beslemesi sırasında ikisi arasında herhangi bir girişim olmadan sıkı bir uyum sağlayın.

6.2.2 Pres kalıbı kaydırıcısının sabitleme somununu gevşetin, ardından kaydırıcı ayar cıvatasını gevşetmek için bir anahtar kullanın.

6.2.3 Tekerlek kalıbı bükme oluğuna yaklaşık 300 mm uzunluğunda bir test kalıbı malzemesi yerleştirin. Boruyu ileri doğru sıkıştırmak için basınç kalıbını kontrol edin ve herhangi bir gevşeme olmamalıdır. Basınç kalıbı kaydırıcı ayar cıvatasını bir anahtarla sıkın. Geri çekilmek için basınç kalıbını kontrol edin, ardından basınç kalıbı sürgü ayar cıvatasını bir anahtarla yarım tur tekrar sıkın. Son olarak, basınç kalıbı sürgüsü sabitleme somununu sıkın.

6.3 Kurulum ve Ayarlama Sıkıştırma Küf

6.3.1 Sıkıştırma kalıbını ve kaydırıcıyı cıvatalarla bağlayın ve sabitleyin. Ayar cıvatasını döndürün, sıkıştırma kalıbını yukarı ve aşağı hareket ettirerek ana sıkıştırma kalıbıyla aynı yüksekliğe getirin.

6.3.2 Kelepçe kalıbı sürgüsünün sabitleme somununu gevşetin ve sürgü ayar cıvatasını gevşetmek için bir anahtar kullanın.

6.3.3 Tekerlek kalıbı boru kanalına yaklaşık 300 mm uzunluğunda bir test kalıbı segmenti yerleştirin ve boruyu sıkıştırmak için kalıp kelepçesi kaydırıcı ayar cıvatasını bir anahtarla sıkın. Herhangi bir gevşeme olmamalıdır. Test kalıbı borusunu çıkarın, kalıp kelepçesi sürgü ayar cıvatasını 1/3 tur daha sıkmak için anahtarı kullanın ve kalıp kelepçesi sürgü sabitleme somununu sıkın.

6.4 Çekirdek Çubuğun Takılması ve Ayarlanması

6.4.1 Maça çubuğunun dişli deliğini maça çubuğu çekme çubuğu cıvatası ile bağlayın. Sıktıktan sonra, maça çubuğu çekme çubuğunun arka yuvasını, yatay yönde maça çubuğu üzerindeki yay yüzeyinin teğet konumu bükme kalıbının merkez çizgisini geçmeyecek şekilde ayarlayın.

7.1 90° Bükülmüş Borular için Hesaplama

Soğuk çekilmiş bükülmüş borular için R=(4~6)D alın. Şekil 1-3'te gösterildiği gibi, boru büküldükten sonra, bükülmüş segmentin dış yayının ve iç yayının uzunlukları orijinal düz borunun gerçek uzunluğu değildir, ancak bükülmeden önce ve sonra sadece bükülmüş borunun merkez hattının uzunluğu değişmeden kalır.

Katlanmamış uzunluğu orijinal düz boru kesitinin uzunluğuna eşittir. Şimdi bükülmüş kesitin başlangıç ve bitiş noktalarının sırasıyla a ve b olduğunu varsayalım. Ne zaman bükme açısı 90° ise, borunun bükülen bölümünün uzunluğu, yarıçap olarak r ile çizilen dairenin çevresinin tam 1/4'ü kadardır. Yay uzunluğu, bükülme yarıçapı ile temsil edilir:

Yay uzunluğu ab=2πR/4=1,57R

Formül (1-3)'ten, 90° bükülmenin katlanmamış uzunluğunun bükülme yarıçapının 1,57 katı olduğu bilinmektedir.

7.2 Keyfi Hesaplama Boru Bükme

Keyfi bükme borusu, keyfi bükme açısı ve yarıçapına sahip bir boruyu ifade eder. Bu borunun bükülen kısmının katlanmamış uzunluğu aşağıdaki formül kullanılarak hesaplanabilir:

L=παR/180=0,01745αR

Formülde, L bükülmüş parçanın katlanmamış uzunluğu (mm); α- bükülme açısı (°); π- Pi; R bükülme yarıçapıdır (mm).

Ayrıca, herhangi bir bükme boru segmentinin katlanmamış uzunluğunun hesaplanması da Şekil 1-6 ve Tablo 1-1'e göre gerçekleştirilebilir.

Aşağıdaki örnekte Tablo 1-1'in nasıl kullanılacağı gösterilmektedir.

Tablo 1-1 Keyfi Boru Bükme Hesaplaması

| Bükme Açısı | Yarım Bükme Uzunluğu C | Bükme Uzunluğu L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Not:

Tablodaki C ve L değerlerini kullanırken, bunlar bükülme yarıçapı R ile çarpılmalıdır. Örneğin, Şekil 1-7'deki dirseğin bükülme açısının 25°, bükülme yarıçapının R=500mm ve monte edilen boru bölümünden M dönüm noktasına olan mesafenin 911mm olduğu göz önüne alındığında, dirseği yapmak için düz bir boru alırsanız, hattı nasıl işaretlemelisiniz?

Çözüm:

İşlenecek borunun ucundaki düz boru bölümünün uzunluğu, b = 911-CR

Tablo 1-1'den, açı 25° olduğunda, C=0.2216, L=0.4363; dolayısıyla CR: 0.2216R=0.2216×500=111mm'dir. Böylece, b=911-111=800 mm

Bükülen parçanın gerçek katlanmamış uzunluğu L=0.4363R=0.4363×500=218 mm

Düz boru kesitinin hesaplanan uzunlukları b ve bükme parçasının katlanmamış uzunluğu L'ye dayanarak çizgiyi işaretleyebilirsiniz. Şekil 1-7b'de gösterildiği gibi.

Yukarıdaki örneklerden, bükme açısı ve yarıçapı tanımlandığı sürece, Tablo 1-1 herhangi bir açı ve yarıçapta boru bükmenin uygun hesaplamaları için kullanılabilir.

8.1 Boru bükme makinesi özel eğitimli personel tarafından kullanılmalıdır. Başkaları tarafından izinsiz çalıştırılması yasaktır.

8.2 Operatörler çalışmadan önce koruyucu ekipman giymeli ve makineyi ve çalışma ortamını dikkatlice incelemelidir. Çalışma alanının çevresini kontrol edin ve çalışmayı ve trafiği engelleyebilecek tüm nesneleri temizleyin.

8.3 Çalıştırmadan önce, her yağlama noktasında yağ eksikliği olup olmadığını, hareketli mekanizmanın gevşek olup olmadığını ve güvenlik koruma cihazının güvenilir olup olmadığını kontrol edin. Onaylandıktan sonra, çalışma gerçekleştirilebilir; sert nesneler ve boru bağlantı parçaları kullanılmamalıdır. dokunun ana kontrol ekranı.

8.4 Makine çalıştırıldıktan sonra, normal çalışmadan önce 1-2 kez boş çalıştırılmalıdır. Makine birkaç gün boşta kaldıysa, normal çalışmadan önce on dakika çalıştırılmalıdır.

8.5 Çeşitli şekillerdeki malzemeler için uygun kalıplar kullanılmalı ve bunlar karıştırılmamalı veya yanlış kullanılmamalıdır. Bir seferde sadece bir şekilli malzeme bükülebilir; ekipman ve kalıpların zarar görmesini önlemek için iki veya daha fazla üst üste binmiş malzemenin bükülmesine izin verilmez.

9.1 İş parçalarının ilk kez üretimi için referans olarak şablonlar hazırlayın. Kalıplar gerektiği gibi kurulduktan ve hata ayıklandıktan ve malzemeler teorik kesme uzunluğuna göre kesildikten sonra, bükme noktalarını işaretleyin, malzeme üzerinde bükme işlemleri gerçekleştirin, ardından bükülmüş iş parçalarını şablonla karşılaştırın.

Bir hata varsa, bükülen iş parçası ile şablon arasında hata kalmayana kadar kesme uzunluğunu ve bükme noktalarını ayarlayın, ardından kesim boyutu ve model programı. Bir dahaki sefere bu tür bir iş parçası yaptığınızda, boru bükme için kaydedilen verileri doğrudan çağırabilirsiniz.

9.2 Seri üretilen iş parçaları için referans olarak şablonlar hazırlayın. Kayıtlı kesim boyutu ve model programını çağırın, önce bir parça yapın, ardından herhangi bir hata olup olmadığını belirlemek için ilk parçayı şablonla karşılaştırın.

Bir hata varsa, bükülmüş iş parçası ile şablon arasında hata olmayana kadar kesme boyutunda ve model programında ince ayar yapın, ardından verileri seri üretim için kaydedebilirsiniz.

10.1 Arkın dış tarafında ciddi düzleşme

Maça ile boru bükme işlemi sırasında, uygun mandreli seçin (gerekirse, birden fazla bölümden monte edilmiş esnek bir mandrel kullanılabilir), doğru şekilde takın ve kalıbı takarken tüm bileşenlerin boru yiv ekseninin aynı yatay düzlemde olduğundan emin olun.

10.2 Arkın dışında inceltme

Aşırı incelmeyi önlemek için, yaygın olarak kullanılan etkili bir yöntem, bir yan destek cihazı veya bir kuyruk itme cihazı ile bir boru bükme makinesi kullanmaktır.

Güçlendirme veya itme yoluyla, boru bükme sırasındaki direncin bir kısmı dengelenir, borunun enine kesitindeki gerilim dağılımı iyileştirilir, nötr tabaka dışarı doğru hareket ettirilir ve böylece dış boru duvarının incelmesini azaltma amacına ulaşılır.

10.3 Arkın dış tarafında çatlama

İlk olarak, tüp malzemesinin iyi bir ısıl işlem durumuna getirin, ardından sıkıştırma kalıbının basıncının çok yüksek olup olmadığını kontrol edin ve uygun bir basınca ayarlayın.

Son olarak, borunun iç duvarı ile mandrel arasındaki bükülme direncini ve sürtünmeyi azaltmak için mandrel ile boru duvarı arasında iyi bir yağlama olduğundan emin olun.

10.4 Arkın iç kısmında kırışıklık

Kırışıklığın konumuna göre uygun önlemler alınmalıdır. Ön kesim noktası kırışmışsa, bükme sırasında boruya makul bir destek sağlamak için mandrel konumu öne doğru ayarlanmalıdır.

Arka kesim noktası kırışmışsa, doğru konumlandırmayı sağlamak ve kalıp basıncını uygun bir seviyeye ayarlamak için bir kırışıklık önleme bloğu takılmalıdır.

Arkın tüm iç tarafı kırışmışsa, kullanılan mandrel çapının çok küçük olduğunu ve mandrel ile boru duvarı arasında çok büyük bir boşluğa neden olduğunu veya kalıp basıncının çok düşük olduğunu ve borunun mandrel ile iyi bir şekilde oturmasını sağlayamadığını gösterir. bükme kalıbı ve bükme sırasında kırışıklık önleme bloğu.

Bu nedenle, mandrel değiştirilmeli ve sıkıştırma kalıbı uygun kalıp basıncını sağlayacak şekilde ayarlanmalıdır.