Döküm Prosesleri Türleri

Döküm, sıvı bir malzemenin istenen şekle sahip içi boş bir kalıba döküldüğü ve ardından katılaşmaya bırakıldığı temel bir üretim sürecidir. Katılaşan parça döküm olarak bilinir ve işlemi tamamlamak için kalıptan çıkarılır veya kırılır.

Her birinin kendine özgü özellikleri, avantajları ve dezavantajları olan çeşitli döküm süreçleri vardır. Bunlar genel olarak iki ana gruba ayrılabilir: Kum Kalıp Döküm ve Özel Döküm.

1. Kum Kalıp Döküm

Kum kalıba döküm, en yaygın ve çok yönlü döküm yöntemlerinden biridir. Kumdan bir kalıp oluşturulmasını ve erimiş metalin boşluğa dökülmesini içerir. Kum kalıp dökümünün üç ana türü vardır:

1.1 Yaş Kum Döküm

- Tanım: Kalıbı oluşturmak için su ve kil ile karıştırılmış kum kullanır.

- Özellikler: Metal döküldüğünde kalıp nemlidir.

- Avantajlar: Uygun maliyetli, büyük dökümler için uygun ve yeniden kullanılabilir kum.

- Dezavantajlar: Sınırlı hassasiyet ve yüzey kalitesi, nemle ilgili kusur potansiyeli.

1.2 Kuru Kum Döküm

- Tanım: Erimiş metali dökmeden önce kurutulmuş kum kullanır.

- Özellikler: Kalıp nemi gidermek için fırınlanır.

- Avantajlar: Yaş kum dökümden daha iyi boyutsal doğruluk ve yüzey kalitesi.

- Dezavantajlar: Kurutma işlemi nedeniyle daha yüksek maliyet, daha uzun üretim süresi.

1.3 Kimyasal Sertleştirmeli Kum Döküm

- Tanım: Kalıbı oluşturmak için kimyasal olarak bağlanmış kum kullanır.

- Özellikler: Kum, kalıbı sertleştiren kimyasal bağlayıcılarla karıştırılır.

- Avantajlar: Yüksek mukavemetli kalıplar, mükemmel boyutsal doğruluk ve yüzey kalitesi.

- Dezavantajlar: Geleneksel kum dökümden daha pahalı, kimyasalların karmaşık kullanımı.

2. Özel Döküm

Özel döküm süreçlerinde kalıp ve döküm oluşturmak için farklı malzemeler ve teknikler kullanılır. Bunlar modelleme malzemesine göre iki ana kategoriye ayrılabilir:

2.1 Doğal Mineral Kum Esaslı Döküm

- Yatırım Döküm: Bir kalıp oluşturmak için refrakter malzeme ile kaplanmış bir mum kalıbı kullanır. Yüksek hassasiyet ve mükemmel yüzey kalitesi ancak pahalı ve zaman alıcıdır.

- Kil Döküm: Birincil kalıp malzemesi olarak kil kullanır. Sanatsal ve dekoratif ürünler için uygundur ancak küçük ölçekli üretimle sınırlıdır.

- Kabuk Döküm: Bir desen etrafında ince bir kum ve reçine kabuğu oluşturmayı içerir. İyi yüzey kalitesi ve boyutsal doğruluk sunar ancak daha küçük parçalarla sınırlıdır.

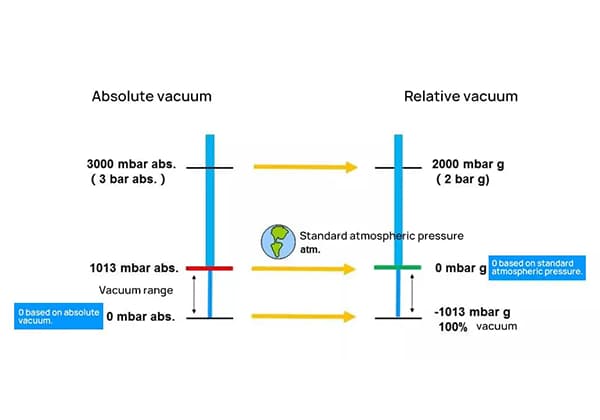

- Negatif Basınçlı Döküm: Erimiş metali kalıba çekmek için vakum kullanır. Mükemmel detay sağlar ve gözenekliliği azaltır ancak özel ekipman gerektirir.

- Tam Kalıp Döküm: Erimiş metal döküldüğünde buharlaşan bir köpük modeli kullanır. Basit ve uygun maliyetlidir ancak gazla ilgili kusurlar üretebilir.

- Seramik Kalıp Döküm: Kalıp oluşturmak için seramik malzemeler kullanır. Yüksek sıcaklık alaşımları için uygundur ve mükemmel yüzey kalitesi sağlar ancak pahalıdır.

2.2 Metal Bazlı Döküm

- Metal Kalıp Döküm: Döküm oluşturmak için kalıp olarak da bilinen metal kalıpların kullanılmasını içerir. Yüksek hassasiyet ve yüzey kalitesi ancak kalıp maliyeti nedeniyle yüksek hacimli üretimle sınırlıdır.

- Basınçlı Döküm (Die Casting): Erimiş metal yüksek basınç altında bir kalıba zorlanır. Mükemmel boyutsal doğruluk ve yüzey kalitesi ancak demir dışı metallerle sınırlıdır.

- Sürekli Döküm: Erimiş metal sürekli olarak bir kalıba dökülür ve katılaştırılır. Uzun malzeme uzunlukları üretmek için uygundur ancak belirli şekillerle sınırlıdır.

- Düşük Basınçlı Döküm: Kalıbı erimiş metal ile doldurmak için düşük basınç kullanır. Türbülansı azaltır ve kaliteyi artırır ancak özel ekipman gerektirir.

- Santrifüj Döküm: Erimiş metali kalıp içinde dağıtmak için merkezkaç kuvveti kullanır. Silindirik parçalar için idealdir ve yüksek malzeme yoğunluğu sağlar ancak belirli geometrilerle sınırlıdır.

Çeşitli döküm proseslerinin anlaşılması, belirli bir uygulama için uygun yöntemin seçilmesi açısından çok önemlidir. Her prosesin kendine has özellikleri, avantajları ve dezavantajları vardır, bu da onları farklı ürün türleri ve üretim ölçekleri için uygun hale getirir. Bu prosesleri ayrıntılı olarak inceleyerek, üretim verimliliğini ve ürün kalitesini optimize etmek için bilinçli kararlar verebilirsiniz.

Açıklanan Farklı Döküm Türleri

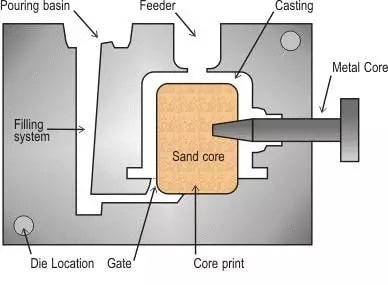

1. Kum Döküm

Kum Döküm Nedir?

Kum döküm, kum karışımından bir kalıp oluşturarak metal döküm üretmek için çok yönlü ve yaygın olarak kullanılan bir yöntemdir. Bu işlem çelik, demir ve demir dışı alaşımların çoğu dahil olmak üzere çeşitli metallerden dökümler üretebilir. Özellikle karmaşık şekiller ve girift iç boşluklar yaratma kabiliyeti nedeniyle değerlidir.

Teknolojik Süreç

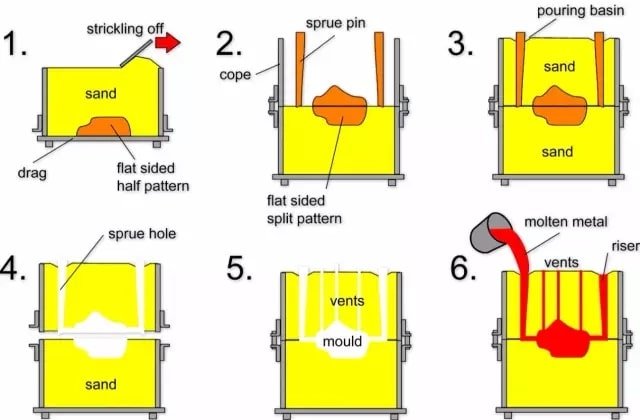

Kum döküm işlemi birkaç temel adımdan oluşur:

- Desen Yapımı: Tipik olarak ahşap, metal veya plastikten yapılmış bir kalıp, istenen parça şeklinde oluşturulur.

- Kalıp Yapımı: Kalıp bir kaba yerleştirilir ve bir kalıp oluşturmak için kumla doldurulur. Kum, şeklini korumasına yardımcı olmak için bir bağlayıcı ile karıştırılır.

- Çekirdek Yapımı: Döküm iç boşluklar gerektiriyorsa, kumdan yapılmış maçalar kalıbın içine yerleştirilir.

- Kalıp Montajı: Kalıp yarıları birleştirilir ve gerekli maçalar içeriye yerleştirilir.

- Dökme: Erimiş metal, bir yolluk sistemi aracılığıyla kalıp boşluğuna dökülür.

- Soğutma: Metalin kalıp içinde soğumasına ve katılaşmasına izin verilir.

- Sarsıntı: Kum kalıp parçalanır ve döküm çıkarılır.

- Temizlik: Döküm, kalan kum, tufal veya fazla metali çıkarmak için temizlenir.

- Teftiş: Döküm, kusurlar ve boyutsal doğruluk açısından incelenir.

Kum döküm işlemi

Teknik Özellikler

Kum döküm birkaç kayda değer özellik sunar:

- Karmaşık Şekiller: Karmaşık geometrilere ve girift iç boşluklara sahip parçaların üretimi için çok uygundur.

- Uyarlanabilirlik: Kum döküm çok çeşitli metaller ve alaşımlarla kullanılabilir, bu da onu son derece uyarlanabilir hale getirir.

- Uygun Maliyetli: Süreç, özellikle küçük üretim çalışmaları veya özel parçalar için nispeten ucuzdur.

- Malzeme Esnekliği: Dökme demir gibi plastisitesi zayıf malzemelerden parça veya boşluk üretmek için tek uygulanabilir işlemdir.

Uygulamalar

Kum döküm, çok yönlülüğü ve maliyet etkinliği nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Yaygın uygulamalar şunları içerir:

- Otomotiv Endüstrisi: Motor blokları, silindir kafaları ve krank milleri.

- Havacılık ve Uzay Endüstrisi: Yapısal bileşenler ve muhafazalar.

- Makine: Dişli kutuları, pompa gövdeleri ve valf gövdeleri.

- İnşaat: Mimari bileşenler ve bağlantı parçaları.

Özetle, kum döküm karmaşık şekillere ve karmaşık detaylara sahip metal dökümlerin üretilmesi için son derece uyarlanabilir ve uygun maliyetli bir yöntemdir. Çok çeşitli malzemelerle çalışabilme kabiliyeti, onu birçok endüstriyel uygulamada önemli bir süreç haline getirmektedir.

2. Yatırım Döküm

Hassas Döküm Nedir?

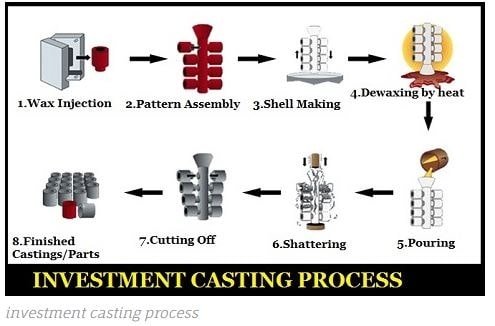

Kayıp balmumu dökümü olarak da bilinen hassas döküm, eriyebilir bir malzemeden, tipik olarak balmumundan bir desen oluşturmayı içeren hassas bir döküm işlemidir. Bu desen daha sonra bir kalıp oluşturmak için birden fazla refrakter malzeme katmanıyla kaplanır. Kalıp oluşturulduktan sonra, kalıp eritilerek ayrılma yüzeyleri olmayan bir boşluk bırakılır. Kalıp daha sonra kalan balmumunu çıkarmak ve kalıbı güçlendirmek için yüksek sıcaklıklarda pişirilir. Son olarak, nihai dökümü oluşturmak için erimiş metal boşluğa dökülür.

Teknolojik Süreç

Hassas döküm süreci birkaç temel adımdan oluşur:

- Desen Oluşturma: Nihai ürünün tam bir kopyası olan bir balmumu kalıbı yapılır.

- Montaj: Balmumu kalıplar, ağaç benzeri bir düzenek oluşturmak üzere merkezi bir balmumu yolluk üzerine tutturulur.

- Kabuk Bina: Montaj tekrar tekrar seramik bir bulamaca daldırılır ve kalın, sert bir kabuk oluşturmak için ince kumla kaplanır.

- Dewaxing: Seramik kabuk ısıtılarak balmumu eritilir ve içi boş bir kalıp bırakılarak akıtılır.

- Ön ısıtma: Kalıp, balmumu kalıntılarını gidermek ve metal dökümüne hazırlamak için daha da ısıtılır.

- Döküm: Erimiş metal önceden ısıtılmış kalıba dökülür.

- Soğutma: Kalıbın soğumasına ve katılaşmasına izin verilir.

- Kabuk Çıkarma: Seramik kabuk, döküm metal parçayı ortaya çıkarmak için kırılır.

- Bitirme: Döküm parça yolluktan kesilir ve taşlama veya işleme gibi gerekli bitirme işlemleri gerçekleştirilir.

Hassas Döküm Süreci

Avantajlar

- Yüksek Boyutlu Doğruluk ve Geometrik Hassasiyet: Hassas döküm, dar toleranslara ve karmaşık detaylara sahip parçalar üretir.

- Mükemmel Yüzey İşlemi: Proses, yüksek yüzey pürüzlülüğüne sahip parçalar üreterek ilave finisaj ihtiyacını azaltır.

- Karmaşık Şekiller: Diğer döküm yöntemleriyle elde edilmesi zor veya imkansız olan karmaşık geometrileri dökebilir.

- Malzeme Çok Yönlülüğü: İşlenmesi zor olanlar da dahil olmak üzere çok çeşitli alaşımlar dökülebilir.

Dezavantajlar

- Karmaşık Prosedürler: Süreç birden fazla adım içerir ve her aşamada dikkatli bir kontrol gerektirir.

- Yüksek Maliyet: Sürecin karmaşıklığı ve emek yoğun doğası nedeniyle hassas döküm diğer döküm yöntemlerinden daha pahalı olabilir.

Uygulamalar

Hassas döküm özellikle karmaşık şekillere ve yüksek hassasiyet gereksinimlerine sahip küçük parçaların üretimi için uygundur. Havacılık, otomotiv ve tıbbi cihazlar gibi endüstrilerde yaygın olarak kullanılmaktadır. Yaygın uygulamalar şunları içerir:

- Türbin Motor Kanatları: Bu parçalar yüksek hassasiyet ve karmaşık geometriler gerektirir.

- Tıbbi İmplantlar: Hassas döküm karmaşık ve biyouyumlu bileşenler üretebilir.

- Takı: Bu işlem, detaylı ve hassas tasarımlar oluşturmak için idealdir.

- Otomotiv Bileşenleri: Dişliler ve motor bileşenleri gibi yüksek hassasiyetli parçalar genellikle hassas dökümdür.

Hassas döküm, çeşitli uygulamalar için yüksek kaliteli, hassas bileşenler sağlayarak modern üretimde hayati bir süreç olmaya devam etmektedir.

3. Kil Kalıp Döküm

Kil kalıp dökümü, çeşitli dökümler üretmek için kalıplar oluşturmak üzere birincil malzeme olarak kil kullanan geleneksel bir döküm işlemidir. Bu yöntem tarihsel bir öneme sahiptir ve yüzyıllardır, özellikle de bilinen en eski döküm teknolojilerinden biri olarak kabul edildiği Çin'de kullanılmaktadır.

Malzemeler ve Süreç

Kil kalıbın güçlü bir kohezyon kuvvetine sahip olmasını sağlamak için kil, su ve çeşitli organik ve inorganik malzemelerle karıştırılır. Bu malzemeler şunları içerir:

- Pirinç Kabuğu ve Pirinç Kılçığı: Bu tarımsal yan ürünler kilin bağlanmasına ve yapısal bütünlüğünün geliştirilmesine yardımcı olur.

- At Gübresi: At gübresi gibi organik maddeler kalıp içinde gözenekli bir yapı oluşturulmasına yardımcı olur.

- Saman Külü: Bu malzeme kalıbın sertliğine ve dayanıklılığına katkıda bulunur.

Kil karıştırıldıktan sonra havada veya güneşte kurutma işlemine tabi tutulur. Bu kurutma aşaması, kalıbı katılaştırarak sert ve dayanıklı hale getirdiği için çok önemlidir. Elde edilen kil kalıp, döküm işlemi sırasında gazların dışarı atılması için gerekli olan hava çıkış gözeneklerine sahiptir.

Kalıp Özellikleri

- Yüzey Dokusu: Kil kalıbın yüzeyi ince ve düzgündür, bu da döküm üründe pürüzsüz bir yüzey elde edilmesine yardımcı olur.

- İç Doku: Kalıbın orta dokusu daha iridir, gerekli mukavemet ve sertliği sağlar.

- Ek Malzemeler: Kalıbın özelliklerini geliştirmek için kum, tank cürufu ve kırık tuğla gibi malzemeler eklenebilir. Bu eklemeler kalıbın termal direncini ve genel dayanıklılığını artırmaya yardımcı olur.

Yeniden Kullanılabilirlik

Kil kalıp dökümünün dikkate değer avantajlarından biri de kalıbın yeniden kullanılabilirliğidir. Kil kalıp, yarı kalıcı bir kalıp olarak sınıflandırılarak birden çok kez kullanılabilir. Bu özelliği onu döküm süreçleri için ekonomik ve verimli bir seçim haline getirir.

Tarihsel Önem

Kil kalıp dökümü, özellikle Çin'de imalat tarihinde önemli bir yere sahiptir. Çeşitli metal nesneler üretmek için bu yöntemi geliştiren ilk metalürjistlerin yaratıcılığını ve becerikliliğini temsil eder.

Uygulamalar

Modern döküm teknikleri gelişmekle birlikte, kil kalıp dökümü belirli uygulamalardaki basitliği ve etkinliği nedeniyle hala takdir edilmektedir. Özellikle küçük ölçekli üretimde ve geleneksel yöntemlerin tercih edildiği alanlarda kullanışlıdır.

Kil kalıp dökümü, geleneksel üretim tekniklerinin kalıcı mirasının bir kanıtıdır. Kolayca bulunabilen malzemeler ve basit süreçler sayesinde yüzyıllardır döküm üretimi için güvenilir bir yöntem sağlamıştır. Tarihsel önemi ve pratik faydaları, onu belirli bağlamlarda değerli bir döküm yöntemi haline getirmeye devam etmektedir.

4. Kabuk Kalıp Döküm

Kabuk Kalıp Döküm, ince kabuk kalıplar kullanarak yüksek kaliteli dökümler üreten hassas bir döküm işlemidir. Bu yöntem 1943 yılında Johannes Croning tarafından icat edilmiş ve ilk olarak 1944 yılında Almanya'da kullanılmıştır. Başlangıcından bu yana, teknik, verimliliği ve karmaşık ve doğru dökümler üretme yeteneği nedeniyle dünya çapında çeşitli endüstriler tarafından yaygın olarak benimsenmiştir.

Sürece Genel Bakış

Kabuk Kalıp Döküm süreci birkaç temel adım içerir:

- Kalıbın Hazırlanması: Tipik olarak demir veya çelikten yapılmış bir metal kalıp 180-280°C sıcaklık aralığına kadar ısıtılır.

- Kalıp Kumu Uygulaması: Isıyla sertleştirilmiş kalıplama kumu, genellikle fenolik reçine kaplı kum, ısıtılmış kalıba uygulanır. Bu, tipik olarak 6-12 mm arasında bir kalınlığa sahip ince bir kabuk kalıbı oluşturur.

- Küfün İyileştirilmesi: Kalıp, reçine kaplı kumu katılaştırmak için daha da ısıtılarak kabuğa gerekli mukavemet ve sertlik sağlanır.

- Kalıp Kabuklarının Montajı: Üst ve alt kalıp kabukları reçine kullanılarak birbirine kenetlenir veya yapıştırılır, geleneksel bir kum kutusuna ihtiyaç duymadan eksiksiz bir kalıp oluşturur.

- Çekirdek Yapımı: Gerekirse çekirdekler de aynı kabuk kalıplama işlemi kullanılarak yapılabilir. Üfleme yöntemi genellikle ince kabuk çekirdekleri üretmek için kullanılır.

Kabuk Kalıp Dökümünün Avantajları

- Hassasiyet ve Doğruluk: Proses, ince detaylara ve sıkı toleranslara sahip dökümlerin üretilmesine olanak tanır.

- Yüzey İşlemi: Kabuk kalıplar kullanılarak üretilen dökümler, geleneksel kum döküm yöntemleriyle yapılanlara kıyasla tipik olarak daha üstün bir yüzey kalitesine sahiptir.

- Verimlilik: İnce kabuklu kalıplar daha az malzeme ve enerji gerektirir, bu da süreci daha verimli ve uygun maliyetli hale getirir.

- Çok Yönlülük: Kabuk Kalıp Döküm, demir ve demir dışı alaşımlar da dahil olmak üzere çok çeşitli metaller için kullanılabilir.

Uygulamalar

Kabuk Kalıp Döküm, hassasiyetin ve yüksek kaliteli yüzey kaplamalarının kritik olduğu endüstrilerde yaygın olarak kullanılmaktadır. Yaygın uygulamalar şunlardır:

- Otomotiv Endüstrisi: Motor bileşenleri, şanzıman parçaları ve diğer kritik otomotiv parçaları.

- Havacılık ve Uzay Endüstrisi: Yüksek mukavemet ve güvenilirlik gerektiren hassas bileşenler.

- Makine Takım Endüstrisi: Çeşitli makineler için karmaşık ve detaylı parçalar.

Kabuk Kalıp Döküm, çeşitli sektörlerde üretim kabiliyetlerinin geliştirilmesinde etkili olan son derece verimli ve hassas bir döküm yöntemidir. Mükemmel yüzey kalitesine sahip yüksek kaliteli, detaylı dökümler üretme kabiliyeti, onu birçok uygulama için tercih edilen bir seçenek haline getirmektedir.

5. Seramik Kalıp Döküm

Seramik Kalıp Döküm, yüksek kaliteli dökümler üretmek için seramik bir bulamaç kullanan sofistike bir döküm yöntemidir. Bu teknik, özellikle mükemmel yüzey kaplamalarına sahip hassas ve karmaşık şekiller oluşturma kabiliyeti nedeniyle değerlidir. Şimdi bu döküm sürecinin özelliklerini inceleyelim.

Seramik Bulamaç Bileşimi

Bu döküm yönteminde kullanılan seramik çamuru şunlardan oluşur:

- Etil Silikat Hidrolizat: Bağlayıcı görevi görür.

- İnce Refrakter Kumlar: Bunlar arasında erimiş kuvars, zirkon ve korundum gibi malzemeler bulunur. Bu kumlar, yüksek sıcaklıklar altında kalıbın bütünlüğünü korumak için çok önemli olan saf dokuları ve yüksek termal stabiliteleri için seçilir.

Jelleşme için Katalizörler

Seramik bulamacının jelleşme sürecini hızlandırmak için genellikle kalsiyum hidroksit veya magnezyum oksit gibi katalizörler eklenir. Bu katalizörler bulamacın hızlı bir şekilde sertleşmesine yardımcı olarak kalıbı daha kısa bir zaman diliminde sonraki adımlar için hazır hale getirir.

Sürece Genel Bakış

Kullanılan refrakter malzemeler ile geleneksel seramikler arasındaki bileşim ve görünüm benzerlikleri nedeniyle, bu işlem genellikle "seramik tipi" döküm olarak adlandırılır. Seramik Kalıp Dökümü, geleneksel kum kalıp dökümünden evrilen, gelişmiş hassasiyet ve yüzey kalitesi sunan ileri bir teknolojidir.

Seramik Kalıp Döküm Çeşitleri

Seramik kalıp dökümünün iki temel yöntemi vardır:

1. Kum Kutusu Kullanarak Kalıp Üretimi

- Uygulama: Seramik bulamacı bir kalıplama tahtasına uygulanır.

- Kaplama: Kum kutusu bulamaç ile kaplanır.

- Dökme: Ayarlanan bulamaç kum kutusuna dökülür.

- Yapıştırma ve Sertleştirme: Kalıbın yapışmasına ve sertleşmesine izin verilir.

- Fırınlama: Kalıp daha sonra nihai döküm kalıbını oluşturmak için yüksek sıcaklıklarda pişirilir.

Bu yöntem özellikle ayrıntılı ve karmaşık dökümler oluşturmak için kullanışlıdır.

2. Burç Kullanarak Kalıp Üretimi

- Boşluk Doldurma: Seramik bulamacı, burç ile kalıp arasındaki boşluğa dökülür.

- Burç Malzemesi: Burç kumdan veya metalden yapılabilir.

- Verimlilik: Bu yöntem, önemli miktarda seramik çamuru tasarrufu sağladığı için verimlidir.

Bu teknik, malzeme verimliliği ve maliyet etkinliği nedeniyle üretimde yaygın olarak kullanılmaktadır.

Seramik Kalıp Dökümünün Avantajları

- Hassasiyet: Karmaşık ve ayrıntılı şekillerin oluşturulmasını sağlar.

- Yüzey İşlemi: Mükemmel yüzey kalitesine sahip dökümler üretir.

- Termal Kararlılık: Refrakter malzemelerin yüksek termal kararlılığı, kalıbın yüksek sıcaklıklarda bütünlüğünü sağlar.

- Malzeme Verimliliği: Burçların kullanılması gereken seramik bulamaç miktarını önemli ölçüde azaltabilir.

Seramik Kalıp Döküm, döküm teknolojisinde önemli bir ilerlemeyi temsil eder ve geleneksel yöntemlere göre çok sayıda avantaj sunar. Yüksek hassasiyetli, yüksek kaliteli dökümler üretme kabiliyeti, onu çeşitli endüstriyel uygulamalarda paha biçilmez bir süreç haline getirmektedir. Üreticiler, ilgili bileşimi, katalizörleri ve yöntemleri anlayarak, üstün döküm sonuçları elde etmek için bu teknolojiyi etkili bir şekilde kullanabilirler.

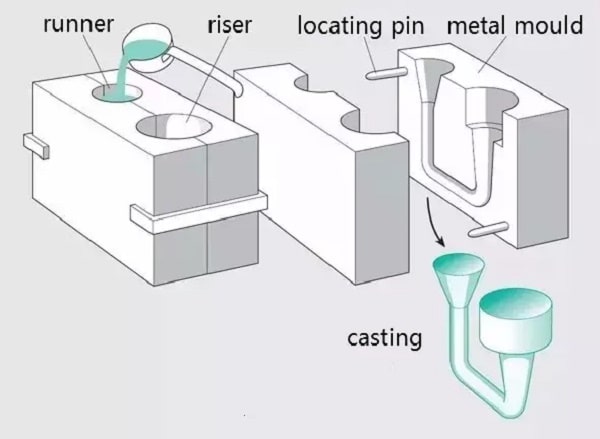

6. Metal Kalıp Döküm

Sert Kalıp Döküm olarak da bilinen Metal Kalıp Döküm, sıvı metalin döküm oluşturmak için metal bir kalıba döküldüğü oldukça verimli bir işlemdir. Tipik olarak çelik veya dökme demirden yapılan kalıp, genellikle yüzlerce ila binlerce döngü arasında değişen birçok kez yeniden kullanılabilir ve bu da onu seri üretim için uygun maliyetli bir yöntem haline getirir.

Metal Kalıp Dökümünün Avantajları

- Yeniden Kullanılabilirlik: Metal kalıplar dayanıklıdır ve tekrar tekrar kullanılabilir, bu da zaman içinde döküm başına maliyeti azaltır.

- Hassasiyet: Metal kalıplar yüksek boyutsal hassasiyet ve mükemmel yüzey kalitesi sunarak ek işleme ihtiyacını azaltır.

- Üretim Hızı: Süreç, yüksek hacimli üretim için faydalı olan hızlı üretim döngülerine izin verir.

Metal Kalıp Dökümünün Sınırlamaları

Avantajlarına rağmen Metal Kalıp Dökümünün belirli sınırlamaları vardır:

- Malzeme Kısıtlamaları: Alüminyum, magnezyum ve çinko gibi demir içermeyen metaller yaygın olarak kullanılırken, dökme demir ve çelik gibi demir içeren metaller daha yüksek erime noktaları ve kalıplarda neden oldukları aşınma nedeniyle daha zorlayıcı olabilir.

- Şekillerin Karmaşıklığı: Süreç daha basit şekiller için en uygunudur. Karmaşık geometriler, üretilmesi maliyetli ve zaman alıcı olabilen daha karmaşık kalıp tasarımları gerektirebilir.

- Ağırlık Kısıtlamaları: Dökümlerin ağırlığı genellikle sınırlıdır. Daha ağır dökümler kalıplarda aşırı aşınmaya neden olabilir ve özel taşıma ve soğutma teknikleri gerektirebilir.

- Duvar Kalınlığı: Elde edilebilecek minimum et kalınlığı konusunda sınırlamalar vardır. Daha ince duvarların düzgün bir şekilde dökülmesi zor olabilir, bu da potansiyel kusurlara ve yapısal zayıflıklara yol açabilir.

- İlk Maliyet: Metal kalıp oluşturmanın ilk maliyeti, kum döküm gibi diğer döküm yöntemlerine kıyasla nispeten yüksektir. Bu da düşük hacimli üretim çalışmaları için daha az uygun hale getirir.

Uygulamalar

Metal Kalıp Döküm, yüksek hassasiyet ve tekrarlanabilirliğin çok önemli olduğu endüstrilerde yaygın olarak kullanılmaktadır. Yaygın uygulamalar şunlardır:

- Otomotiv Endüstrisi: Motor bileşenleri, şanzıman parçaları ve diğer kritik bileşenlerin üretimi.

- Havacılık ve Uzay Endüstrisi: Hafif, yüksek mukavemetli parçaların üretimi.

- Tüketici Elektroniği: Elektronik cihazlar için gövde ve yapısal bileşenlerin üretimi.

- Endüstriyel Makineler: Yüksek dayanıklılık ve hassasiyet gerektiren bileşenler.

Metal Kalıp Döküm çok yönlü ve verimli bir üretim sürecidir, özellikle mükemmel boyutsal doğruluk ve yüzey kalitesine sahip metal parçaların yüksek hacimli üretimi için çok uygundur. Bununla birlikte, malzeme, şekil karmaşıklığı ve ağırlık açısından sınırlamaları, belirli uygulamalar için bu yöntemi seçerken dikkatle değerlendirilmelidir.

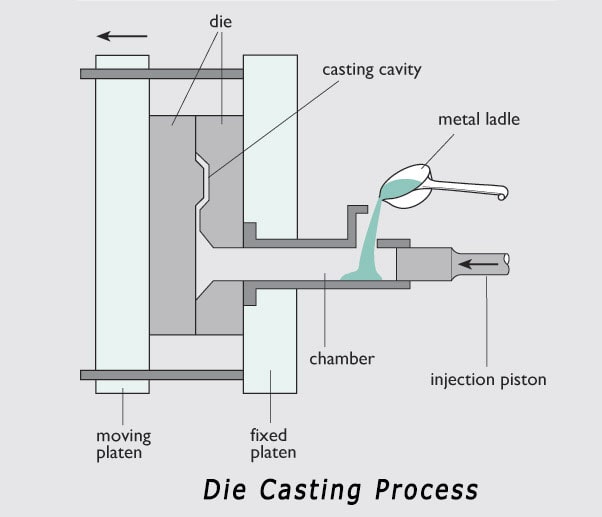

7. Basınçlı Döküm

Basınçlı Döküm Nedir?

Basınçlı döküm, erimiş metalin yüksek basınç ve yüksek hızda hassas bir metal kalıp boşluğuna enjekte edildiği bir üretim sürecidir. Metal basınç altında soğuyup katılaşarak hassas boyutlara ve pürüzsüz bir yüzeye sahip bir döküm oluşturur.

Teknolojik Süreç

Basınçlı döküm süreci birkaç temel adımdan oluşur:

- Hazırlık: Kalıp hazırlanır ve dökümün çıkarılmasını kolaylaştırmak için bir kayganlaştırıcı ile kaplanır.

- Enjeksiyon: Erimiş metal yüksek basınçta kalıp boşluğuna enjekte edilir.

- Soğutma: Metalin kalıp içinde soğumasına ve katılaşmasına izin verilir.

- Fırlatma: Kalıp açılır ve katılaşmış döküm dışarı atılır.

- Kırpma: Flaş gibi fazla malzeme dökümden çıkarılır.

Avantajlar

- Yüksek Basınç ve Hızlı Akış Hızı: Metal sıvı yüksek basınca maruz kalır ve basınçlı döküm sırasında hızla akarak kalıbın hızlı ve tam olarak doldurulmasını sağlar.

- İyi Ürün Kalitesi: Basınçlı dökümler sabit boyutlara, iyi yüzey kalitesine ve mükemmel değiştirilebilirliğe sahiptir.

- Yüksek Üretim Verimliliği: Basınçlı döküm kalıpları birçok kez yeniden kullanılabilir, bu da süreci yüksek hacimli üretim için uygun hale getirir.

- Ekonomik Faydalar: Proses, yüksek verimliliği ve tekrarlanabilirliği nedeniyle seri üretim için uygun maliyetlidir.

Dezavantajlar

- Gözeneklilik ve Büzülme: Dökümler, mekanik özelliklerini etkileyebilecek ince gözenekler ve büzülme kusurları geliştirmeye eğilimlidir.

- Düşük Plastisite: Döküm parçalar düşük plastisiteye sahiptir ve darbe yükleri veya titreşimler içeren uygulamalar için uygun değildir.

- Küf Yaşamı: Yüksek erime noktalı alaşımlar dökülürken kalıp ömrü azalır, bu da üretim ölçeğini sınırlayabilir ve maliyetleri artırabilir.

Uygulamalar

Basınçlı döküm başlangıçta otomotiv ve enstrüman endüstrilerinde kullanılmıştır. Zamanla, uygulamaları aşağıdakiler de dahil olmak üzere çeşitli sektörlere yayılmıştır:

- Tarım makineleri

- Makine aletleri endüstrisi

- Elektronik endüstrisi

- Ulusal savunma sanayi

- Bilgisayarlar

- Tıbbi ekipman

- Saatler ve kameralar

- Günlük donanım

Basınçlı döküm, yüksek hassasiyet ve mükemmel yüzey kalitesiyle karmaşık şekiller üretme kabiliyeti nedeniyle çok yönlü ve yaygın olarak kullanılan bir üretim süreci olmaya devam etmektedir.

8. Düşük basınç Döküm

Düşük Basınçlı Döküm Nedir?

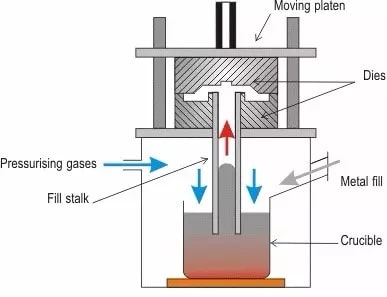

Düşük basınçlı döküm, sıvı metalin tipik olarak 0,02 ila 0,06 MPa arasında değişen düşük bir basınç altında bir kalıbı dolduracak şekilde yapıldığı bir üretim sürecidir. Metal daha sonra bu basınç altında kristalleşerek bir döküm oluşturur. Bu yöntem, dökme sırasında metalin basıncını ve hızını kontrol etme kabiliyeti ile ayırt edilir ve bu da onu çeşitli döküm kalıpları ve alaşımları için uygun hale getirir.

Teknolojik Süreç

- Kalıbın Hazırlanması: Metal veya kumdan yapılabilen kalıp hazırlanır ve konumlandırılır.

- Metalin Eritilmesi: Metal bir fırında eritilir.

- Kalıbı Doldurmak: Erimiş metal, düşük basınç altında alttan kalıba enjekte edilerek kararlı ve kontrollü bir doldurma işlemi sağlanır.

- Katılaşma: Metal basınç altında katılaşarak yoğun ve yüksek kaliteli bir döküm oluşturur.

- Soğutma ve Fırlatma: Döküm soğumaya bırakılır ve daha sonra kalıptan çıkarılır.

Teknik Özellikler

Ayarlanabilir Basınç ve Hız

- Çok Yönlülük: Dökme sırasındaki basınç ve hız ayarlanabilir, bu da işlemi metal ve kum kalıpları dahil olmak üzere çeşitli döküm kalıpları için uygun hale getirir.

- Çeşitli Uygulamalar: Farklı alaşımların dökümü ve çeşitli boyutlarda dökümlerin üretilmesi için kullanılabilir.

Alttan Enjeksiyonlu Dolum Yöntemi

- Kararlı Dolgu: Alttan enjeksiyonlu doldurma yöntemini benimseyerek, metal sıvı kalıbı sıçramadan dengeli bir şekilde doldurur.

- Gaz Önleme: Bu yöntem dökümde gaz bulunmasını önlemeye yardımcı olur.

- Azaltılmış Erozyon: Kalıp duvarlarının ve maçanın erozyonunu azaltır, böylece döküm geçiş oranını artırır.

Yüksek Kaliteli Dökümler

- Yoğun Yapı: Döküm basınç altında katılaşır ve yoğun bir yapı ortaya çıkar.

- Keskin Hatlar ve Pürüzsüz Yüzey: Dökümler keskin hatlara ve pürüzsüz bir yüzeye sahiptir.

- Yüksek Mekanik Özellikler: Proses, yüksek mekanik özelliklere sahip dökümlerle sonuçlanır, bu da onu özellikle büyük, ince duvarlı parçalar için faydalı kılar.

Verimlilik ve Otomasyon

- Yüksek Metal Kullanımı: Proses, yükselticilere olan ihtiyacı ortadan kaldırarak metal kullanım oranını 90-98%'ye çıkarır.

- Düşük İşgücü Yoğunluğu: Düşük emek yoğunluğu ve iyi çalışma koşulları ile karakterize edilir.

- Basit Ekipmanlar: Kullanılan ekipman nispeten basittir.

- Mekanizasyon ve Otomasyon: Verimliliği ve tutarlılığı artıran mekanizasyon ve otomasyon için yüksek bir potansiyel bulunmaktadır.

Uygulama

Alçak basınçlı döküm esas olarak aşağıdaki gibi geleneksel ürünlerin üretiminde kullanılır:

- Silindir Kapakları

- Göbekler

- Silindir Çerçeveleri

Bu bileşenler, düşük basınçlı dökümlerin yoğun yapıları ve yüksek mekanik özellikleri gibi yüksek kaliteli özelliklerinden yararlanır.

Düşük basınçlı döküm, yüksek kaliteli metal dökümler üretmek için çok yönlü ve verimli bir yöntemdir. Döküm sırasında basıncı ve hızı kontrol edebilme yeteneği, basınç altında alt enjeksiyon dolumu ve katılaşmanın faydaları ile birleştiğinde, çok çeşitli uygulamalar için uygun hale gelir. Proses sadece dökümlerin kalitesini artırmakla kalmaz, aynı zamanda metal kullanımını geliştirir ve daha fazla otomasyona izin vererek modern üretimde değerli bir teknik haline getirir.

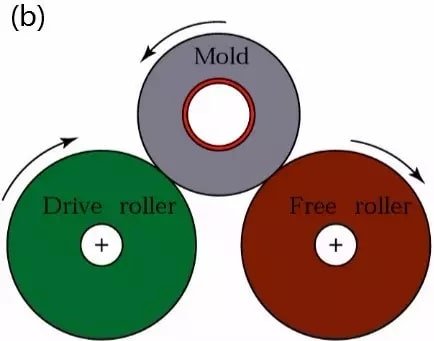

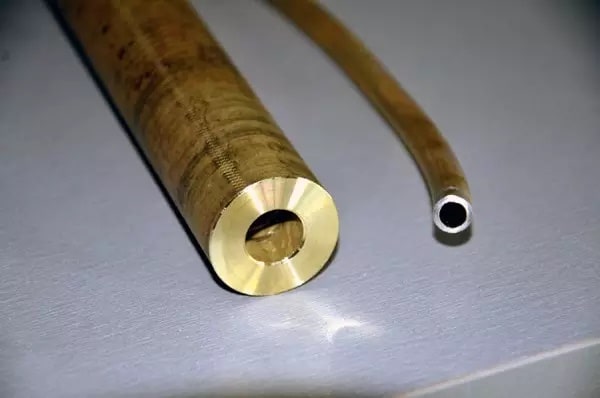

9. Santrifüj Döküm

Savurma Döküm Nedir?

Santrifüj döküm, erimiş metalin dönen bir kalıba döküldüğü bir döküm yöntemidir. Kalıbın dönüşü, kalıbın doldurulmasına ve metalin katılaşmasına yardımcı olan merkezkaç kuvveti oluşturur. Bu teknik özellikle yüksek derecede homojenlik ve yoğunluğa sahip silindirik parçalar ve bileşenler üretmek için etkilidir.

Teknolojik Süreç

- Hazırlık: Kalıp hazırlanır ve belirli bir hızda dönecek şekilde ayarlanır.

- Dökme: Erimiş metal dönen kalıba dökülür.

- Katılaşma: Merkezkaç kuvveti, erimiş metali katılaştığı kalıp duvarları boyunca eşit olarak dağıtır.

- Soğutma: Dökümün soğumasına ve tamamen katılaşmasına izin verilir.

- Ekstraksiyon: Katılaşmış döküm daha ileri işlemler için kalıptan çıkarılır.

Avantajlar

- Verimli Metal Kullanımı: Dökme sistemi ve yükseltici sistemi minimum metal tüketerek proses veriminin artmasını sağlar.

- Çekirdeksiz Üretim: Uzun boru şeklindeki dökümlerin üretiminde, göbeğin olmaması metal doldurma kabiliyetini önemli ölçüde artırır.

- Yüksek Kalite: Elde edilen döküm yüksek yoğunluk, az sayıda kusur (gözenekler ve cüruf kalıntıları gibi) ve mükemmel mekanik özellikler sergiler.

- Kompozit Dökümler: Namlu ve manşonların kompozit metal dökümlerinin üretimi nispeten kolaydır.

Dezavantajlar

- Şekil Sınırlamaları: Özel şekilli dökümlerin üretiminde kullanıldığında belirli sınırlamalar vardır.

- İç Delik Kalitesi: Dökümün iç deliğinin çapı doğru değildir, iç deliğin yüzeyi pürüzlüdür, kalitesi düşüktür ve işleme payı büyüktür.

- Ayrıştırma: Döküm, malzemenin homojenliğini etkileyebilecek özgül ağırlık segregasyonuna eğilimlidir.

Uygulamalar

Santrifüj döküm başlangıçta döküm boru üretimi için kullanılmıştır, ancak o zamandan beri metalurji, madencilik, ulaşım, sulama ve drenaj makineleri, havacılık, ulusal savunma ve otomotiv endüstrisi gibi çeşitli endüstrilerde yaygın olarak benimsenmiştir. Bu süreç çelik, demir ve demir dışı karbon alaşımlı dökümler üretmek için kullanılır.

Yaygın Uygulamalar

- Santrifüj Dökme Demir Borular: Çeşitli boru sistemlerinde yaygın olarak kullanılır.

- İçten Yanmalı Motorlar için Silindir Gömlekleri: Otomotiv ve ağır makine motorları için gereklidir.

- Şaft Kovanları: Dönen şaftlardaki aşınma ve yıpranmayı azaltmak için çeşitli mekanik sistemlerde kullanılır.

Savurma döküm, mükemmel mekanik özelliklere sahip yüksek kaliteli silindirik bileşenler üretmek için çok yönlü ve verimli bir yöntemdir, bu da onu birçok endüstriyel uygulamada değerli bir süreç haline getirir.

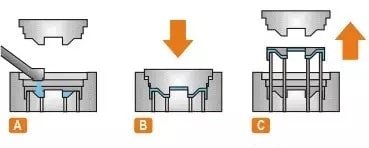

10. Yerçekimli Basınçlı Döküm

Kokil Basınçlı Döküm Nedir?

Kokil Döküm, sıvı metalin yerçekimi etkisi altında metal bir kalıba döküldüğü bir döküm işlemidir. Metal daha sonra soğutulur ve bir döküm üretmek için katılaştırılır. Bu yöntem, hassas boyutlara ve mükemmel yüzey kaplamalarına sahip yüksek kaliteli metal parçalar üretmek için yaygın olarak kullanılmaktadır.

Teknolojik Süreç

- Kalıp Hazırlama: Metal kalıp önceden ısıtılır ve dökümün çıkarılmasını kolaylaştırmak için bir ayırıcı madde ile kaplanır.

- Dökme: Erimiş metal, yerçekimi etkisi altında kalıp boşluğuna dökülür.

- Soğutma ve Katılaşma: Metal soğur ve kalıp içinde katılaşır.

- Fırlatma: Katılaştıktan sonra döküm kalıptan çıkarılır.

- Bitirme: Döküm, istenen özellikleri elde etmek için düzeltme, işleme ve yüzey işleme gibi bitirme işlemlerinden geçer.

Avantajlar

- Yüksek Isıl İletkenlik ve Isı Kapasitesi: Metal kalıbın yüksek ısı iletkenliği ve ısı kapasitesi, hızlı soğumaya neden olarak yoğun bir döküm yapısına yol açar.

- Geliştirilmiş Mekanik Özellikler: Kokil döküm ile üretilen dökümler, kum döküm ile üretilenlere göre yaklaşık 15% daha yüksek mekanik özelliklere sahiptir.

- Boyutsal Doğruluk ve Yüzey İşlemi: Metal kalıpların kullanımı daha yüksek boyutsal hassasiyet ve daha düşük yüzey pürüzlülüğü sağlayarak kalite istikrarını artırır.

- Çevresel ve İşgücü Faydaları: Kum maçalarının minimum düzeyde kullanılması veya hiç kullanılmaması, tozu ve zararlı gazları azaltarak çevre koşullarını iyileştirir ve iş yoğunluğunu azaltır.

Dezavantajlar

- Nefes Almayan Kalıp: Metal kalıp nefes almaz, boşluktaki herhangi bir kum çekirdeği tarafından üretilen hava ve gazları tahliye etmek için önlemler gerektirir.

- Çatlak Riski: Metal kalıbın tavizi yoktur, bu da onu dökümün katılaşması sırasında çatlamaya eğilimli hale getirir.

- Yüksek Maliyet ve Uzun Üretim Döngüsü: Metal kalıplar daha uzun bir üretim döngüsüne ve daha yüksek maliyete sahiptir, bu da onları öncelikle seri üretim için ekonomik olarak uygun hale getirir.

Uygulamalar

Kokil döküm, özellikle karmaşık şekillere sahip alüminyum ve magnezyum alaşımları gibi demir dışı alaşım dökümlerinin büyük ölçekli üretimi için uygundur. Ayrıca demir ve çelik metal dökümleri ve külçeleri üretmek için de kullanılır. Bu yöntem, otomotiv, havacılık ve tüketici elektroniği gibi yüksek hassasiyet ve kalite gerektiren endüstrilerde tercih edilir. Üreticiler, kokil döküm sürecini, avantajlarını ve sınırlamalarını anlayarak, yüksek kaliteli metal bileşenler üretmek için bu yöntemi ne zaman kullanacaklarına daha iyi karar verebilirler.

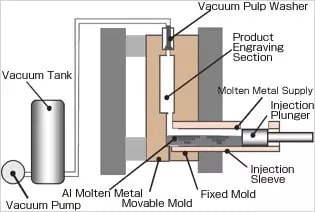

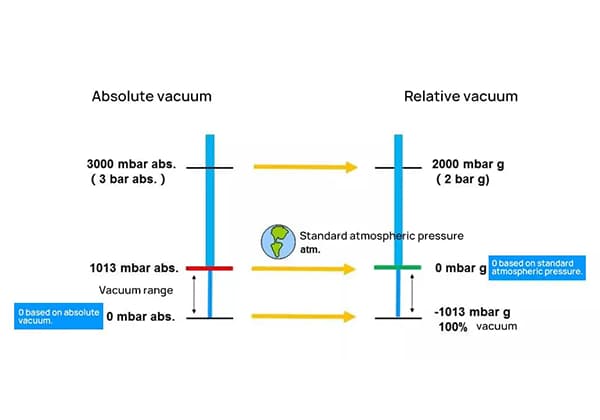

11. Vakumlu Basınçlı Döküm

Vakumlu Basınçlı Döküm Nedir?

Vakumlu döküm, döküm parçaların mekanik özelliklerini ve yüzey kalitesini, içlerindeki gözenekleri ve çözünmüş gazları çıkararak veya önemli ölçüde azaltarak geliştiren gelişmiş bir döküm şeklidir. Bu, döküm işlemi sırasında kalıp boşluğundan gazın çıkarılmasıyla elde edilir, bu da daha az kusurlu daha yoğun ve daha sağlam dökümler oluşturmaya yardımcı olur.

Teknolojik Süreç

Vakumlu basınçlı döküm işlemi birkaç temel adımdan oluşur:

- Kalıp Hazırlama: Kalıp hazırlanır ve döküm parçanın kolayca çıkarılmasını kolaylaştırmak için bir ayırıcı madde ile kaplanır.

- Vakum Uygulaması: Erimiş metal verilmeden önce, hava ve gazları uzaklaştırmak için kalıp boşluğuna bir vakum uygulanır.

- Metal Enjeksiyonu: Erimiş metal yüksek basınç altında kalıp boşluğuna enjekte edilir.

- Katılaşma: Metal soğur ve kalıp içinde katılaşarak istenen şekli oluşturur.

- Parça Fırlatma: Kalıp açılır ve döküm parça dışarı atılır.

Avantajlar

- Azaltılmış Gözeneklilik: Vakumlu basınçlı döküm, basınçlı dökümün içindeki hava deliklerini ortadan kaldırabilir veya önemli ölçüde azaltabilir, bu da mekanik özelliklerin ve yüzey kalitesinin iyileştirilmesine yol açar.

- Geliştirilmiş Kaplama Performansı: Gözeneklerin azaltılması döküm parçaların kaplama performansını artırır.

- Alt Sırt Basıncı: Boşluktaki geri basıncı azaltarak, daha düşük özgül basınç ve zayıf döküm performansına sahip alaşımlar kullanılabilir.

- Daha Küçük Makinelerle Daha Büyük Dökümler: İyileştirilmiş dolum koşulları sayesinde daha küçük makinelerle daha büyük dökümler yapmak mümkündür.

- Daha İnce Dökümler: Proses, belirli uygulamalar için faydalı olabilecek daha ince kesitlerin dökümüne izin verir.

Dezavantajlar

- Karmaşık Kalıp Sızdırmazlık Yapısı: Vakumlu dökümde kalıp sızdırmazlık yapısı karmaşıktır, bu da kalıp yapımı ve kurulum sürecini zor ve maliyetli hale getirir.

- Kontrol Hassasiyeti: Vakumlu döküm yöntemi uygun şekilde kontrol edilmezse, faydalar önemli olmayabilir ve potansiyel kusurlara ve verimsizliklere yol açabilir.

Vakumlu döküm, gözenekliliği azaltma ve döküm parçaların mekanik özelliklerini ve yüzey kalitesini iyileştirme açısından önemli avantajlar sunan sofistike bir tekniktir. Bununla birlikte, hassas kontrol ve karmaşık bir kalıp sızdırmazlık yapısı gerektirir, bu da maliyetleri ve karmaşıklığı artırabilir. Doğru şekilde uygulandığında, sıkı performans gereksinimlerini karşılayan yüksek kaliteli dökümler üretebilir.

12. Sıkma Basınçlı Döküm

Sıkıştırmalı Basınçlı Döküm Nedir?

Sıvı metal dövme olarak da bilinen sıkma döküm, nihai ürünü veya ham parçayı doğrudan üretmek için sıvı veya yarı katı metalin yüksek basınç altında katılaştırılmasını içeren bir metal şekillendirme işlemidir. Bu proses hem dökümün hem de dövmenin avantajlarını bir araya getirerek yüksek sıvı metal kullanımı, basitleştirilmiş bir proses ve tutarlı kalite gibi çeşitli avantajlar sunar. Gelecekteki uygulamalar için büyük umut vaat eden, enerji tasarruflu bir metal şekillendirme teknolojisidir.

Teknolojik Süreç

Doğrudan Sıkma Basınçlı Döküm:

- Sprey boya: Döküm parçanın serbest kalmasını kolaylaştırmak için kalıba bir kaplama uygulayın.

- Dökme Alaşım: Erimiş veya yarı katı alaşımı kalıba dökün.

- Kalıp Sıkıştırma: Kalıbı kapatın ve sabitleyin.

- Basınçlandırma: Erimiş metale yüksek basınç uygulayın.

- Basınç Tutma: Düzgün katılaşmayı sağlamak için basıncı koruyun.

- Basınç Tahliye: Basıncı yavaş yavaş serbest bırakın.

- Küf Ayrıştırma: Kalıbı açın.

- Boş Kalıptan Çıkarma: Katılaşmış parçayı kalıptan çıkarın.

- Sıfırlanıyor: Kalıbı bir sonraki döngü için hazırlayın.

Dolaylı Sıkma Basınçlı Döküm:

- Sprey Kaplama: Kalıba bir kaplama uygulayın.

- Kalıp Sıkıştırma: Kalıbı kapatın ve sabitleyin.

- Beslenme: Erimiş veya yarı katı metali kalıba yerleştirin.

- Dolgu: Kalıbın metal ile tamamen doldurulduğundan emin olun.

- Basınçlandırma: Yüksek basınç uygulayın.

- Basınç Tutma: Düzgün katılaşmayı sağlamak için basıncı koruyun.

- Basınç Tahliye: Basıncı yavaş yavaş serbest bırakın.

- Ayrılıyoruz: Kalıbı açın.

- Boş Kalıptan Çıkarma: Katılaşmış parçayı kalıptan çıkarın.

- Sıfırlanıyor: Kalıbı bir sonraki döngü için hazırlayın.

Teknik Özellikler

- Kusur Giderme: İç gözenekleri, büzülmeyi ve diğer kusurları ortadan kaldırabilir.

- Yüzey Kalitesi: Düşük yüzey pürüzlülüğüne ve yüksek boyutsal hassasiyete sahip parçalar üretir.

- Çatlak Önleme: Döküm çatlaklarının oluşmasını önler.

- Otomasyon: Mekanizasyon ve otomasyonun gerçekleştirilmesi kolaydır, üretim verimliliğini artırır.

Uygulamalar

Sıkıştırmalı döküm, aşağıdakiler de dahil olmak üzere çeşitli alaşım türlerini üretmek için kullanılabilir:

- Alüminyum alaşım

- Çinko alaşımı

- Bakır alaşımı

- Nodüler dökme demir

Bu çok yönlülük, onu otomotiv bileşenlerinden havacılık parçalarına kadar çok çeşitli endüstriyel uygulamalar için uygun hale getirir.

Sıkıştırmalı döküm, geleneksel döküm ve dövme yöntemlerine göre çok sayıda avantaj sunan son derece verimli ve çok yönlü bir metal şekillendirme işlemidir. Minimum kusurlu yüksek kaliteli parçalar üretme kabiliyeti ve çeşitli alaşımlarla uyumluluğu, onu modern üretim için cazip bir seçenek haline getirmektedir.

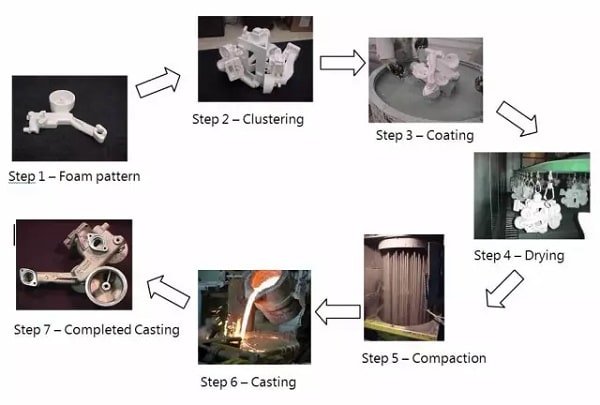

13. Kayıp Köpük Döküm

Kayıp Köpük Döküm Nedir?

Katı döküm olarak da bilinen kayıp köpük dökümü, istenen dökümü hem boyut hem de şekil olarak kopyalamak için parafin veya köpük modelleri kullanan modern ve yenilikçi bir döküm tekniğidir. Bu modeller, daha sonra döküm işleminde kullanılan tek bir birim oluşturmak için bir küme halinde birleştirilir.

Teknolojik Süreç

- Ön Köpürme: Süreç, genleşebilir polistiren (EPS) boncukların köpük oluşturmak üzere genleştirildiği ön köpükleme ile başlar.

- Köpük Kalıplama: Genleştirilmiş köpük boncuklar istenen döküm şekline göre kalıplanır.

- Daldırma Kaplama: Köpük model, bir kabuk oluşturmak için refrakter bir malzeme ile kaplanır.

- Kurutma: Kaplanan model, refrakter kaplamanın katı ve stabil olmasını sağlamak için kurutulur.

- Modelleme: Kurutulmuş model bir şişeye yerleştirilir ve modeli desteklemek için titreşim yoluyla sıkıştırılan kuru kuvars kumu ile çevrelenir.

- Dökme: Sıvı metal kalıba dökülerek köpük modelin buharlaşmasına ve metalin yerini almasına neden olur.

- Düşen Kum: Metal katılaştıktan sonra kum çıkarılır.

- Temizlik: Nihai döküm, kalan kum ve refrakter malzemeyi çıkarmak için temizlenir.

Teknik Özellikler

- Yüksek Hassasiyetli Döküm: Kayıp köpük döküm, ince yüzey kaplamalarına ve karmaşık ayrıntılara sahip yüksek hassasiyetli dökümler üretir.

- Kum Çekirdeği Yok: Bu yöntem kum çekirdeği ihtiyacını ortadan kaldırarak işlem süresini ve karmaşıklığını azaltır.

- Ayrılma Yüzeyi Yok: Ayırma yüzeyinin olmaması daha esnek bir tasarıma ve döküm şekillerinde daha yüksek bir serbestlik derecesine olanak tanır.

- Temiz Üretim: Süreç çevre dostudur ve minimum kirlilik üretir.

- Uygun Maliyetli: Döküm sürecini basitleştirerek ve malzeme israfını en aza indirerek yatırım ve üretim maliyetlerini azaltır.

Uygulamalar

Kayıp köpük dökümü son derece çok yönlüdür ve karmaşık yapılara ve değişen boyutlara sahip çok çeşitli hassas dökümler üretmek için kullanılabilir. Çeşitli alaşımlar ve üretim parti boyutları için uygundur. Bazı yaygın uygulamalar şunlardır:

- Gri Dökme Demir Motor Blokları: Otomotiv endüstrisinde motor bileşenlerinin üretimi için kullanılır.

- Yüksek Manganlı Çelik Dirsekler: Dayanıklı ve aşınmaya dirençli parçalar gerektiren endüstrilerde kullanılır.

Kayıp köpük dökümü, yüksek tasarım esnekliği, maliyet tasarrufu ve çevresel faydalar dahil olmak üzere çok sayıda avantaj sunan son derece verimli ve hassas bir döküm yöntemidir. Karmaşık ve yüksek kaliteli dökümler üretme kabiliyeti, onu çeşitli endüstriyel uygulamalarda paha biçilmez bir teknik haline getirmektedir.

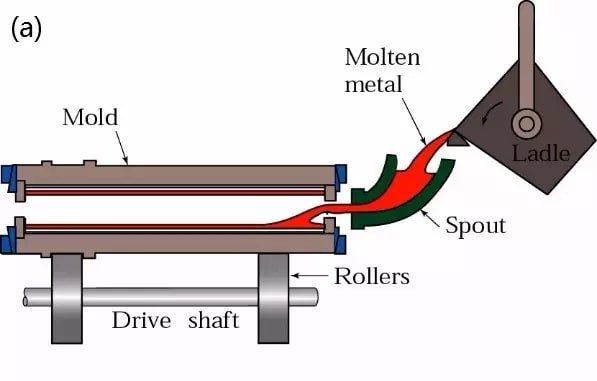

14. Sürekli Döküm

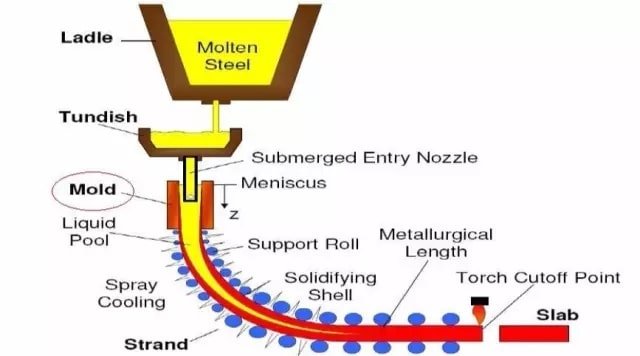

Sürekli Döküm Nedir?

Sürekli döküm, erimiş metalin kristalleştirici adı verilen özel olarak tasarlanmış bir kalıba sürekli olarak döküldüğü gelişmiş bir metalürjik süreçtir. Metal katılaştıkça, kalıbın karşı ucundan sürekli olarak çekilir. Bu yöntem, belirsiz uzunlukta veya belirli uzunluklarda dökümlerin üretilmesine olanak tanıyarak endüstriyel uygulamalar için son derece verimli olmasını sağlar.

Teknolojik Süreç

Sürekli döküm süreci birkaç temel adımdan oluşur:

- Erimiş Metal Dökümü: Erimiş metal kristalleştiricinin içine dökülür.

- Katılaşma: Metal kalıptan akarken katılaşmaya başlar.

- Ekstraksiyon: Katılaşmış metal sürekli olarak kalıptan çıkarılır.

- Kesme: Sürekli döküm gerektiğinde istenen uzunluklarda kesilebilir.

Teknik Özellikler

Sürekli döküm çeşitli teknik avantajlar sunar:

- Hızlı Soğutma: Metal hızlı soğumaya maruz kalır, bu da daha yoğun kristal yapılar ve homojenlikle sonuçlanır.

- Geliştirilmiş Mekanik Özellikler: Proses, döküm metalin mekanik özelliklerini geliştirir.

- Malzeme Verimliliği: Metal tasarrufu sağlar ve atıkları en aza indirerek verimi artırır.

- Basitleştirilmiş Prosedürler: Sürekli döküm, geleneksel modelleme ve diğer adımlara olan ihtiyacı ortadan kaldırarak iş gücü yoğunluğunu azaltır.

- Alan Verimliliği: Süreç önemli ölçüde daha az üretim alanı gerektirir.

- Otomasyon: Sürekli döküm kolayca otomatikleştirilebilir ve mekanizasyon yoluyla üretim verimliliğinin artmasına yol açar.

Uygulamalar

Sürekli döküm çok yönlüdür ve aşağıdakiler de dahil olmak üzere çeşitli metal ve alaşımları dökmek için kullanılabilir:

- Çelik

- Demir

- Bakır Alaşımları

- Alüminyum Alaşımları

- Magnezyum Alaşımları

Özellikle sabit kesit şekillerine sahip uzun dökümlerin üretimi için uygundur, örneğin:

- Külçeler

- Döşemeler

- Çubuk Kütükler

- Borular

Sürekli döküm, malzeme özellikleri, üretim verimliliği ve maliyet tasarrufu açısından çok sayıda avantaj sunan, son derece verimli ve teknolojik olarak gelişmiş bir süreçtir. Uzun, üniform dökümler üretme kabiliyeti onu modern metalürji endüstrilerinde vazgeçilmez kılmaktadır.

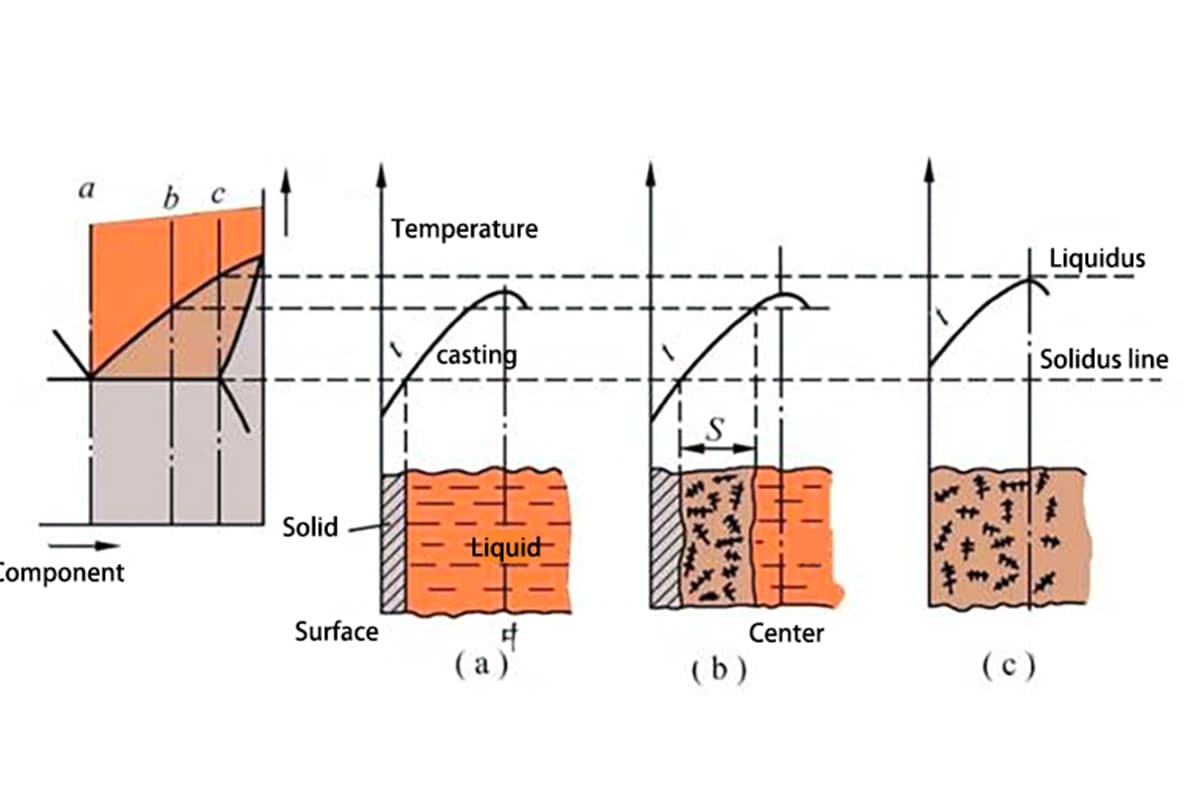

Döküm Süreci: Genel Bir Bakış

Döküm, katı metalin eritildiği, bir kalıba döküldüğü ve belirli bir şekle katılaşmasına izin verildiği temel ve çok yönlü bir üretim tekniğidir. Bu süreç modern üretimin ayrılmaz bir parçasıdır ve maliyet, zaman ve malzeme verimliliği açısından çok sayıda avantaj sunar.

Döküm Sürecindeki Adımlar

- Döküm Kalıbının Hazırlanması:

- Kalıp Çeşitleri: Döküm kalıpları kum, metal, seramik, kil ve grafit gibi çeşitli malzemelerden yapılabilir. Kullanım sıklıklarına göre tek seferlik kalıplar, yarı kalıcı kalıplar ve kalıcı kalıplar olarak sınıflandırılırlar.

- Önem: Döküm kalıbının kalitesi, nihai döküm ürünün kalitesini doğrudan etkilediği için çok önemlidir.

- Döküm Metalinin Eritilmesi ve Dökülmesi:

- Döküm Alaşımları: Yaygın döküm metalleri arasında dökme demir, dökme çelik ve alüminyum, bakır ve kurşun gibi demir dışı alaşımlar bulunur.

- Süreç: Metal, belirli gereksinimleri karşılayacak şekilde eritilir ve ardından hazırlanan kalıba dökülür.

- Döküm İşlemi ve Muayenesi:

- Döküm Sonrası Süreçler: Bu, yabancı maddelerin, yollukların, yükselticilerin, çapakların ve çatlakların giderilmesini içerir. Ek adımlar ısıl işlem, şekillendirme, pas önleyici işlem ve kaba işlemeyi içerebilir.

- Teftiş: Dökümün istenen özellikleri ve kalite standartlarını karşılamasını sağlamak.

Dökümde Kullanılan Malzemeler

- Metaller: Yaygın olarak kullanılan metaller arasında bakır, demir, alüminyum, kalay ve kurşun bulunur.

- Kalıp Malzemeleri: Bunlar, döküm işleminin özel gereksinimlerine bağlı olarak kum, metal veya seramik olabilir.

Döküm Kalıp Çeşitleri

- Sıradan Döküm Kalıpları: Ham kum, kil, su camı, reçine ve diğer yardımcı malzemelerden yapılmıştır.

- Özel Döküm Kalıpları: Hassas döküm, kayıp köpük dökümü, metal kalıp dökümü ve seramik kalıp dökümünü içerir. Ham kum türleri, kuvars kumu, magnezya kumu, zirkonyum kumu, kromit kumu, forsterit kumu, kiyanit kumu, grafit kumu ve demir kumu dahil olmak üzere değişebilir.

Teknolojik Süreç

Döküm süreci aşağıdaki adımlarla özetlenebilir:

- Sıvı Metal: Metal eritilerek sıvı hale getirilir.

- Doldurma: Sıvı metal kalıbın içine dökülür.

- Katılaşma Büzülme: Metal soğur ve katılaşır, genellikle hafifçe büzülür.

- Döküm: Katılaşan metal kalıptan çıkarılır ve nihai döküm ürünü elde edilir.

Döküm Sürecinin Özellikleri

- Karmaşık Şekiller: Karmaşık ve karmaşık şekillere sahip, özellikle de karmaşık iç boşluklara sahip parçalar üretebilir.

- Uyarlanabilirlik: Çok çeşitli alaşımlar ve döküm boyutları için uygundur.

- Malzeme Verimliliği: Atıkları yeniden eritme yeteneği de dahil olmak üzere çok çeşitli malzemeleri kullanır ve düşük ekipman yatırımına yol açar.

- Zorluklar: Süreç yüksek hurda oranına, düşük yüzey kalitesine ve kötü çalışma koşullarına neden olabilir.

Tarihsel Bağlam

Döküm, yaklaşık 6000 yıllık geçmişiyle en eski metal işleme süreçlerinden biridir. Bu uzun tarih, üretimdeki öneminin ve kalıcı geçerliliğinin altını çizmektedir.

Döküm, çok yönlülüğü, verimliliği ve karmaşık şekiller üretme kabiliyeti nedeniyle modern üretimin temel taşlarından biri olmaya devam etmektedir. Kalıp hazırlığından döküm sonrası işleme kadar döküm sürecinin inceliklerini anlamak, üretimi optimize etmek ve yüksek kaliteli döküm ürünler sağlamak için gereklidir.

Sıkça Sorulan Sorular

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Başlıca döküm prosesleri nelerdir?

Başlıca döküm prosesleri arasında Kum Döküm, Hassas Döküm (Kayıp Balmumu Döküm), Basınçlı Döküm, Santrifüj Döküm (Rotokast), Sürekli Döküm, Kokil Döküm, Kayıp Köpük Döküm, Alçı Döküm, Rotasyonel Döküm (Rotokast), Sıkıştırmalı Döküm ve Kabuk Kalıp Döküm bulunmaktadır. Bu yöntemlerin her birinin kendine özgü özellikleri, avantajları ve uygulamaları vardır. Kum Döküm, karmaşık şekiller ve büyük parçalar için uygun olan en eski yöntemlerden biridir. Hassas Döküm yüksek hassasiyet sağlar ve havacılık ve otomotiv endüstrilerinde kullanılır. Hem düşük hem de yüksek basınçlı Basınçlı Döküm, karmaşık geometrilerin yüksek hassasiyetle seri üretimi için idealdir. Santrifüj Döküm silindirik parçalar için kullanılır ve yüksek yoğunluk ve daha az hata sunar. Sürekli Döküm, uzun, sürekli dökümlerin yüksek hacimli üretimi için etkilidir. Kokil Döküm kalıcı metal kalıplar kullanır ve daha iyi yüzey kalitesi ve boyutsal doğruluk sağlar. Kayıp Köpük Döküm, köpük kalıpları kullanır ve yüksek hassasiyet ve esnek tasarım sağlar. Alçı Döküm, karmaşık detaylar için uygun olan alçı kalıpları içerir. Rotasyonel Döküm, içi boş parçalar için dönen kalıplar içerir. Sıkıştırmalı Döküm, istikrarlı kalite ve yüksek metal kullanımı için döküm ve dövmeyi birleştirir. Kabuk Kalıp Döküm, iyi yüzey kalitesi ve hassasiyet sunan reçine kaplı bir kum kalıbı kullanır. Her proses, ürünün özel gereksinimlerine ve üretim hacmine göre seçilir.

Kum dökümün avantajları ve dezavantajları nelerdir?

Kum döküm, çeşitli önemli avantajları ve dezavantajları olan yaygın olarak kullanılan bir döküm işlemidir. Avantajları arasında, kum döküm, kalıp oluşturmak için yaygın kumun kullanıldığı ve nispeten kısa üretim sürelerine yol açan basit bir üretim sürecine sahiptir. Kalıplar ahşap, plastik veya metal gibi ucuz malzemelerden yapılabildiğinden, özellikle düşük hacimli üretim için takım maliyetleri düşüktür. Bu yöntem aynı zamanda neredeyse tüm demirli veya demirsiz alaşımları barındırarak malzeme esnekliği sunar ve otomotiv ve havacılık gibi çeşitli endüstriler için uygun hale getirir.

Ayrıca kum döküm, küçük karmaşık parçalardan büyük ölçekli bileşenlere kadar çok çeşitli boyut ve ağırlıklarda üretim yapabilir ve karmaşık geometrilere olanak tanır. Teslim süreleri genellikle kısadır, bu da hızlı geri dönüş gerektiren projeler için idealdir. Süreç ayrıca, özellikle düşük hacimli üretim veya prototipler için uygun maliyetlidir ve kullanılan kum geri dönüştürülebilir, bu da onu çevre dostu yapar.

Ancak kum dökümün çeşitli dezavantajları vardır. İşlem, erimiş malzemenin basınç olmadan elle dökülmesini içerdiğinden daha düşük mekanik mukavemet ve daha yüksek gözeneklilikle sonuçlanır. Boyutsal doğruluk daha düşüktür ve kum kalıbının dokusu nedeniyle parçalar genellikle pürüzlü yüzeylere sahiptir. Bu durum genellikle talaşlı imalat veya kumlama gibi ek son işlemlerin yapılmasını gerektirir. Süreç emek yoğundur, kalifiye işçi gerektirir ve bu da işçilik maliyetlerini artırabilir.

Dahası, kalıpların her döküm için yeniden inşa edilmesi gerekir ve kumun gözenekli yapısı koruyucu kaplamalar gerektirir, bu da karmaşıklığı ve maliyeti artırır. Kum dökümü ayrıca yetersiz kalıp tasarımı veya döküm parametrelerindeki değişikliklerden kaynaklanabilecek büzülme, soğuk kapanma, gaz gözenekliliği ve kum kalıntıları gibi kusurlara da eğilimlidir. Bir proje için kum dökümü seçerken bu dezavantajlar avantajlara karşı tartılmalıdır.

Hassas dökümün basınçlı dökümden farkı nedir?

Kayıp balmumu dökümü olarak da bilinen hassas döküm, bir kalıp oluşturmak için refrakter bir malzeme ile kaplanmış bir balmumu deseni oluşturmayı içerir. Balmumu eritilir ve erimiş metal boşluğa dökülerek kalıp kırıldıktan sonra nihai parça oluşturulur. Bu süreç yüksek hassasiyet ve karmaşık geometrilere olanak tanıyarak hem demir hem de demir dışı metaller için uygun hale gelir ve düşük ila orta üretim hacimleri için idealdir.

Diğer yandan basınçlı dökümde, içine erimiş metalin yüksek basınç altında enjekte edildiği yeniden kullanılabilir çelik kalıplar kullanılır. Bu süreç, yüksek hacimli üretim çalışmaları için daha hızlı ve daha verimlidir, genellikle iyi boyutsal doğrulukla binlerce parça üretir. Basınçlı döküm tipik olarak alüminyum, çinko ve magnezyum gibi demir dışı metallerle sınırlıdır.

Özetle, hassas döküm, mükemmel yüzey kalitesine sahip karmaşık ve hassas parçalar oluşturmada mükemmeldir, ancak büyük hacimler için daha fazla zaman alıcı ve maliyetlidir. Basınçlı döküm, yüksek hacimli üretim için daha uygun maliyetlidir, ancak istenen yüzey kalitesini elde etmek için ek işleme gerektirebilir ve demir dışı metallerle sınırlıdır.

Santrifüj döküm için en uygun uygulamalar hangileridir?

Santrifüj döküm, özellikle homojen et kalınlığına ve yüksek mekanik mukavemete sahip silindirik veya dönel simetrik parçaların üretilmesini gerektiren uygulamalar için uygundur. Bu proses, mükemmel boyutsal doğruluk ve üstün mekanik özelliklere sahip bileşenler üretme kabiliyeti nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

Boru ve tüp üretiminde, santrifüj döküm, lamba direkleri, kanalizasyon boruları, su tedarik hatları, petrol ve gaz boru hatları ve kazan boruları gibi dikişsiz ürünler üretmek için idealdir. Proses, homojen duvar kalınlığı ve yüksek dayanıklılık sağlayarak bu uygulamalar için mükemmeldir.

Halkalar ve tekerlekler için santrifüj döküm, endüstriyel ve ulaşım sektörlerinde gerekli olan dişliler, rulmanlar, volanlar, fren kampanaları ve demiryolu tekerlekleri gibi yüksek mukavemetli ve boyutsal olarak doğru bileşenler oluşturmak için kullanılır.

Proses ayrıca otomotiv, havacılık ve genel mühendislik endüstrilerinde yaygın olarak kullanılan gömlekler, miller, silindirler, manşonlar ve burçlar dahil olmak üzere çeşitli silindirik parçaların üretimi için de uygundur.

Havacılık ve savunma sektörlerinde santrifüj döküm, iniş takımları için rulmanlar, roket motoru nozulları, taret rulmanları ve denizaltı bileşenleri gibi hassas boyutlara ve üstün mekanik özelliklere sahip bileşenlerin üretilmesi için çok önemlidir.

Petrol ve gaz endüstrisi, zorlu ortamlara dayanabilen akümülatörler, küresel vana bileşenleri, sürgülü vanalar, akış ölçerler ve çamur ızgaraları gibi dayanıklı bileşenler üretmek için santrifüj dökümden yararlanır.

Ticari denizcilik endüstrisinde bu proses çarkların, pervane şaftı gömleklerinin ve korozif ve yüksek stres koşullarına direnç gerektiren diğer denizcilik bileşenlerinin yapımında kullanılır.

Ayrıca, santrifüj döküm gıda ve ilaç endüstrilerinde kalıp merdaneleri, burçlar ve ekstrüzyon tüpleri gibi yüksek hassasiyetli ve temiz bileşenlerin üretilmesi için uygulanmaktadır.

Enerji üretiminde, santrifüj döküm, wicket gate bileşenleri, dişli boşlukları ve nükleer bileşenler gibi bileşenleri üretmek için kullanılır ve yapısal bütünlük ve performans sağlar.

Ayrıca bu süreç, minimum malzeme israfıyla ve sonradan işlemeye gerek kalmadan karmaşık tasarımlar oluşturmak için mücevher ve diş dökümünde kullanılmaktadır.

Genel olarak, santrifüj döküm üniform et kalınlığı, yüksek mekanik mukavemet, silindirik şekiller, minimum malzeme israfı, yüksek hassasiyet ve zorlu koşullara direnç gerektiren uygulamalar için son derece uygundur.

Sürekli dökümde hangi malzemeler kullanılabilir?

Sürekli döküm, çeşitli metallere ve metal alaşımlarına uygulanabilen çok yönlü bir süreçtir. Sürekli dökümde yaygın olarak kullanılan malzemeler şunlardır:

- Çelik: Bu, özellikle yüksek hacimlerde çelik kütük üretimi için sürekli dökümde kullanılan en yaygın malzemelerden biridir. Süreç 1950'lerde külçe kalıplarına daha verimli bir alternatif olarak tanıtılmıştır.

- Bakır Alaşımları: Bronz (bakır-kalay), kurşun bronz (bakır-kalay-kurşun), kırmızı bronz (bakır-kalay-çinko), silisyum bronz (bakır-çinko-silisyum) ve alüminyum bronz (bakır-alüminyum) gibi çeşitli bakır bazlı alaşımlar genellikle sürekli döküm yoluyla üretilir. Bu alaşımlar içme suyu sistemleri ve makine mühendisliği gibi sektörlerde uygulama alanı bulmaktadır.

- Alüminyum: Çelik ve bakır alaşımlarından daha az yaygın olmasına rağmen alüminyum, yüksek kaliteli alüminyum ürünler üretmek için sürekli döküm kullanılarak da işlenebilir.

- Dökme Demirler: Bazı dökme demir türleri sürekli döküm için uygundur ve homojenlik ve tutarlı kalite gibi avantajlar sunar.

- Kurşun: Süreç, otomotiv, motosiklet ve endüstriyel uygulamalar da dahil olmak üzere aküler için kurşun ızgaralar üretmek için kullanılır, minimum atık ve optimize edilmiş tane yapısı ile yüksek kaliteli çıktı sağlar.

- Özel Alaşımlar: Sürekli döküm, üretim hacmi kurulum maliyetlerini haklı çıkarıyorsa, özellikle kurşunsuz bakır alaşımları gibi özel alaşımlara uygulanabilir.

Genel olarak sürekli döküm prosesi, borular, dolu çubuklar, dikdörtgen, altıgen ve kare profiller gibi çeşitli metal şekillerin yanı sıra dişli çarklar ve rotasyonel olarak asimetrik geometriler gibi özel şekillerin üretimine olanak tanıyan son derece uyarlanabilir bir prosestir. Bu uyarlanabilirlik, sürekli dökümü tutarlı ve homojen yapılara sahip yüksek kaliteli yarı mamul metal ürünler üretmek için güvenilir bir yöntem haline getirir.

Kokil döküm diğer döküm yöntemlerine kıyasla nasıldır?

Kokil döküm, erimiş metalin yerçekimi etkisi altında kalıcı bir kalıba döküldüğü bir döküm işlemidir. Bu yöntem, diğer döküm işlemleriyle birkaç temel yönden karşılaştırılır:

- Süreç ve Dolum Mekanizması: Kalıplara metal enjekte etmek için yüksek basınç kullanan basınçlı dökümün aksine, yerçekimli döküm kalıbı doldurmak için yerçekimine dayanır. Bu daha basit yöntem, hava sıkışması riskini azaltır ve basınçlı dökümde mümkün olmayan iç boşluklar oluşturmak için kum çekirdeklerinin kullanılmasına izin verir.

- Üretim Hızı ve Hacmi: Kokil döküm tipik olarak daha uzun döngü sürelerine sahiptir ve basınçlı dökümle karşılaştırıldığında yüksek hacimli üretim çalışmaları için daha az uygundur. Saatte yaklaşık 30-50 parça üretir, bu da onu daha küçük ve orta üretim hacimleri için ideal hale getirir. Buna karşılık, son derece otomatik olan basınçlı döküm saatte 200'den fazla parça üretebilir. Başka bir yöntem olan kum döküm genellikle daha yavaştır ve daha büyük, daha az karmaşık parçalar veya düşük üretim hacimleri için kullanılır.

- Dökümlerin Kalitesi ve Karmaşıklığı: Kokil döküm, iyi yüzey kalitesine ve orta düzeyde boyutsal doğruluğa sahip parçalar sağlar. Bununla birlikte, daha ince duvarlara ve daha karmaşık tasarımlara sahip parçalar üretebilen basınçlı döküm ile aynı hassasiyet ve karmaşıklık seviyesine ulaşmaz. Öte yandan kum döküm, daha pürüzlü yüzeylere ve daha fazla boyutsal varyasyona sahip parçalarla sonuçlanır.

- Kalıp Maliyetleri ve Malzemeler: Kokil dökümde kullanılan kalıpların üretimi, basınçlı döküm için gerekli olan sertleştirilmiş çelik kalıplara göre daha basit ve daha ucuzdur. Bu da kokil dökümün daha küçük projeler için daha erişilebilir olmasını sağlar. Kum döküm, düşük maliyetli kum kalıpları kullanır ancak daha az doğruluk ve verimlilik sunar.

- Uygulamalar ve Ekonomik Değerlendirmeler: Kokil döküm, basit ila orta karmaşıklığa sahip küçük ila orta ölçekli parçaların üretimi için uygundur ve yıllık 250 ila 50.000 birim arasında değişen üretim çalışmaları için uygun maliyetli hale getirir. Dayanıklılık, basitlik ve düşük üretim hacimlerine odaklanan uygulamalar için idealdir. Basınçlı döküm, daha yüksek ön maliyetleri ancak yüksek verimlilik nedeniyle daha düşük parça başına maliyetleri ile karmaşık parçaların yüksek hacimli üretimi için daha iyidir. Kum döküm, daha düşük maliyeti ancak daha az arzu edilen hassasiyeti nedeniyle genellikle daha büyük, karmaşık olmayan parçalar veya düşük üretim hacimleri için kullanılır.

Özetle, kokil döküm, iyi yüzey kalitesi ve orta düzeyde doğrulukla küçük ila orta üretim hacimleri için dengeli bir yaklaşım sunarak belirli uygulamalar için uygun maliyetli bir seçimdir. Basınçlı dökümün yüksek hassasiyeti ve hacmi ile daha düşük maliyetli ancak daha az hassas kum dökümü arasında durmaktadır.

Evde Nasıl Parça Dökümü Yapabilirim?

Evde parça dökümü, özel bileşenler oluşturmanın ödüllendirici ve pratik bir yolu olabilir. İşte başlamanıza yardımcı olacak ayrıntılı bir kılavuz:

Gerekli Ekipman ve Malzemeler

Eritme Fırını

- Elektrikli Fırın: Küçük ölçekli üretim için küçük kapasiteli bir elektrikli fırın idealdir. Bu fırınlar verimlidir ve hassas sıcaklık kontrolü sağlar, bu da onları hem demir hem de alüminyum için uygun hale getirir.

- Gazyağı Fırını: Alüminyum eritmek için uygun olan gazyağı fırınları, elektrikli fırın mevcut değilse bir alternatiftir.

- Not: Malzeme özelliklerinin kontrol edilmesindeki zorluk nedeniyle demir ve alüminyum aynı fırında eritilmemelidir. Hassas malzeme kontrolü projeniz için kritik değilse, bu önemli bir sorun olmayabilir.

Kalıplar

- Özel Kalıplar: Dökmek istediğiniz parçalara bağlı olarak, özel kalıplara ihtiyacınız olacaktır. Bunlar, gereken karmaşıklığa ve hassasiyete bağlı olarak kum, metal veya silikon dahil olmak üzere çeşitli malzemelerden yapılabilir.

- Kum: Kum döküm için yüksek kaliteli döküm kumuna ihtiyacınız olacaktır. Bu kum, döküm işlemi sırasında şeklini koruması için bir bağlayıcı ile karıştırılmalıdır.

- Kum Mikseri: Gerekli olmamakla birlikte, bir kum karıştırıcısı kum karışımının kıvamını ve kalitesini önemli ölçüde artırabilir. Manuel karıştırma mümkündür ancak daha az verimli olabilir.

Modelleme Araçları

- Desen: Dökmek istediğiniz parçanın bir modelini oluşturun. Bu kalıp, kum kalıbındaki boşluğu oluşturmak için kullanılır.

- Şişe: Kum kalıbını tutmak için kullanılan bir kap. Tipik olarak iki parçadan oluşur: baş (üst) ve sürükleme (alt).

Dökme ve Döküm

- Pota: Metali eritmek ve dökmek için kullanılan ısıya dayanıklı malzemeden yapılmış bir kap.

- Maşa: Sıcak potayı güvenli bir şekilde tutmak için.

- Koruyucu Donanım: Güvenlik her şeyden önemlidir. Sıçramalara ve yanıklara karşı korunmak için ısıya dayanıklı eldiven, önlük ve yüz siperi kullanın.

Döküm Sonrası Araçlar

- Temizlik Aletleri: Dökme yükselticisini çıkarmak ve döküm üzerindeki çapakları düzeltmek için. Eğeler, taşlayıcılar ve keskiler yaygın olarak kullanılır.

- Kumlama Silindiri: Kalan kumları temizleyerek ve yüzeyi düzleştirerek dökümün yüzey kalitesini artırır.

Adım Adım Süreç

- Kalıbı Hazırlayın:

- Dökmek istediğiniz parçanın bir kalıbını oluşturun.

- Kalıbı şişeye yerleştirin ve etrafına kum doldurarak sıkıca paketlendiğinden emin olun.

- Parça şeklinde bir boşluk bırakarak kalıbı çıkarın.

- Metali Eritin:

- Metali (demir veya alüminyum) potaya yerleştirin ve erime noktasına ulaşana kadar fırında ısıtın.

- Krozeyi tutmak için maşa kullanın ve erimiş metali kalıp boşluğuna dökün.

- Soğumaya Bırakın:

- Metalin soğumasını ve kalıp içinde katılaşmasını bekleyin. Soğuma süresi dökümün boyutuna ve karmaşıklığına bağlı olacaktır.

- Dökümün Çıkarılması:

- Dökümü ortaya çıkarmak için kum kalıbını kırın.

- Dökme yükselticisini ve fazla malzemeyi çıkarmak için temizleme aletleri kullanın.

- Bitirme:

- Eğe veya taşlama makinesi kullanarak çapakları veya pürüzlü kenarları düzeltin.

- İsteğe bağlı olarak, yüzey kalitesini iyileştirmek için bir kumlama silindiri kullanın.

Güvenlikle İlgili Hususlar

- Dumanları solumaktan kaçınmak için daima iyi havalandırılan bir alanda çalışın.

- Acil durumlar için yakınlarda bir yangın söndürücü bulundurun.

- Yanık ve yaralanmaları önlemek için uygun koruyucu ekipman kullanın.

Bu adımları takip ederek ve doğru ekipmanı kullanarak evde başarılı bir şekilde parça dökümü yapabilirsiniz. Unutmayın, pratik ve sabır döküm sanatında ustalaşmanın anahtarıdır.