Plastiğin hammaddeden günlük ürünlere nasıl dönüştüğünü hiç merak ettiniz mi? Bu makale dövme, haddeleme, ekstrüzyon, çekme ve damgalama olmak üzere beş temel plastik şekillendirme işlemini incelemektedir. Her yöntem plastiği benzersiz bir şekilde şekillendirerek araba parçalarından ev eşyalarına kadar çeşitli ürünlere dönüştürür. Bu proseslerin özel tekniklerini ve uygulamalarını keşfedecek, avantajları ve sınırlamaları hakkında bilgi edineceksiniz. İster üretime meraklı olun ister mühendislik bilginizi derinleştirmek isteyin, bu genel bakış plastik şekillendirme yöntemleri hakkında kısa ama kapsamlı bir rehber sunmaktadır.

Metal şekillendirme veya plastik deformasyon olarak da bilinen plastik şekillendirme, önemli ölçüde malzeme kaldırmadan iş parçalarını yeniden şekillendirmek için başta metaller olmak üzere malzemelerin plastisitesinden yararlanan bir üretim sürecidir. Bu işlem, malzemeyi istenen şekil ve geometrilere kalıcı olarak deforme etmek için özel aletler ve kalıplar aracılığıyla uygulanan dış kuvvetleri kullanır.

Plastik şekillendirmenin temel prensibi, malzemenin plastik deformasyona uğrama kabiliyetine dayanır - uygulanan gerilim malzemenin akma dayanımını aştığında meydana gelen kalıcı şekil değişikliği. Bu süreç, malzemenin verimli bir şekilde kullanılmasını sağlar ve genellikle iş sertleşmesi nedeniyle gelişmiş mekanik özelliklerle sonuçlanır.

Plastik şekillendirme, her biri belirli uygulamalar ve malzeme özellikleri için uygun olan çok çeşitli teknikleri kapsar:

Bu prosesler yüksek üretim hızları, mükemmel malzeme kullanımı ve gelişmiş mekanik özelliklere sahip karmaşık şekiller oluşturma yeteneği gibi avantajlar sunar. Belirli bir plastik şekillendirme tekniğinin seçimi, malzeme özellikleri, istenen nihai geometri, üretim hacmi ve maliyet hususları gibi faktörlere bağlıdır.

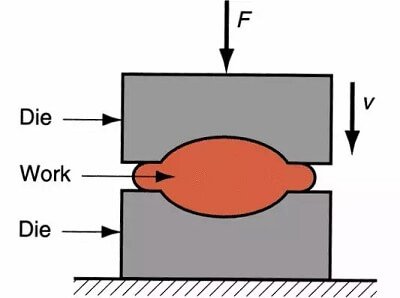

Belirli mekanik özelliklere, belirli şekillere ve boyutlara sahip dövmeler elde etmek için metal boşluklara plastik olarak deforme etmek üzere basınç uygulamak için dövme makinelerini kullanan bir işleme yöntemidir.

Şekillendirme mekanizmasına göre dövme, serbest dövme, kalıp dövme, halka dövme ve özel dövme olarak ayrılabilir.

Serbest dövme:

Genellikle çekiçle dövmede kullanılan bir tür işleme yöntemi veya hidrolik presMetal külçeleri veya blokları gerekli şekil ve boyutta çekiçlemek için basit aletler kullanmak.

Kalıp dövme:

Bir kalıp dövme çekici veya bir kalıp üzerinde bir kalıp kullanılarak oluşturulur. sıcak kalıp dövme Basın.

Halka taşlama:

Otomobil tekerlekleri, tren tekerlekleri gibi tekerlek parçaları üretmek için de kullanılan özel ekipmanlı halka taşlama makineleri ile farklı çaplarda halka parçalarının üretimini ifade eder.

Özel dövme:

Dahil olmak üzere dövme yöntemleri̇ gibi rulo dövmeçapraz kama haddeleme, radyal dövme, sıvı kalıp dövme vb. Bu yöntemler bazı özel şekilli parçaların üretimi için daha uygundur.

Dövme kütük ısıtma → rulo dövme stoğu hazırlık → kalıp dövme → düzeltme → delme → düzeltme → ara muayene → dövme parçaların ısıl işlemi → temizleme → düzeltme → muayene

Büyük haddehanelerin merdaneleri, balıksırtı dişliler, buhar türbini jeneratör setinin rotorları, çarklar, tutma halkaları, devasa hidrolik pres silindirler ve kolonlar, lokomotif şaftları, otomobiller ve traktörler için krank milleri ve bağlantı çubukları vb.

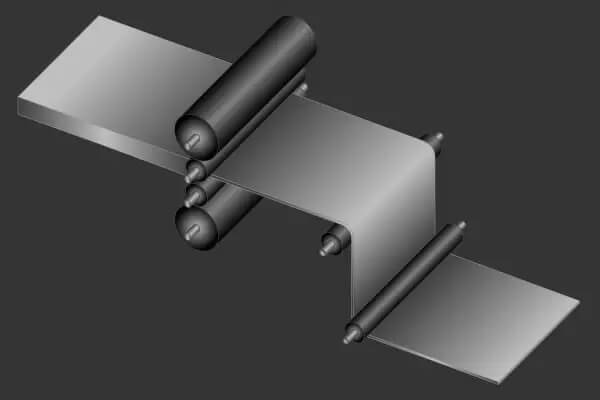

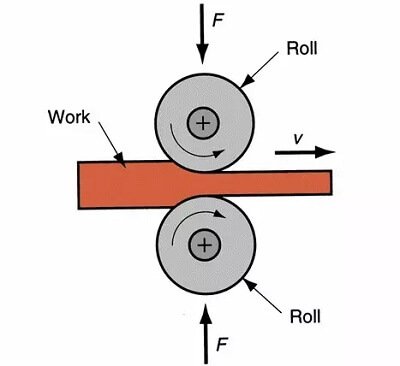

R nedirolling

Bir metal kütüğün bir çift dönen merdanenin boşluğundan (çeşitli şekillerde) geçirildiği ve merdanelerin sıkıştırma kalıplaması nedeniyle malzemenin enine kesitinin azaltıldığı ve uzunluğunun artırıldığı bir basınçlı işleme yöntemi.

3 Tür Yuvarlanma

Demiryolu araçlarının hareketine göre: uzunlamasına haddeleme, çapraz haddeleme, eğri haddeleme.

Boylamasına haddeleme: Metalin zıt yönlerde dönen iki merdane arasından geçtiği ve aralarında plastik deformasyonun meydana geldiği işlem.

Çapraz–yuvarlanıyor: Haddelenmiş ürünün hareket yönü, deformasyondan sonra rulo ekseni yönü ile tutarlıdır.

Skew yuvarlanıyor: Haddelenmiş ürün spiral hareket yapar ve haddelenmiş ürün ile rulo ekseni özel açılar değildir.

Teknolojik süreç:

Uygulamas:

Esas olarak metal malzeme profillerinde, plakalarda, borularda vb. kullanılır. Plastik ürünler ve cam ürünler gibi bazı metal olmayan malzemeler de vardır.

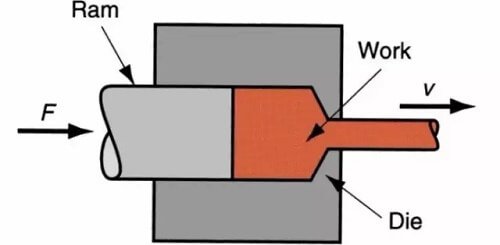

Ekstrüzyon nedir

Üç boyutlu düzensiz basıncın etkisi altında, işlenmemiş parça, kesit alanını azaltmak ve uzunluğu artırmak için kalıp deliğinden veya boşluğundan ekstrüde edilir. İstenen ürün haline gelmek için yapılan işleme yöntemine ekstrüzyon denir. İşlenmemiş parçanın bu şekilde işlenmesine ekstrüzyon kalıplama denir.

Teknolojik süreç:

Ekstrüzyon öncesi hazırlık → döküm çubuğunun ısıtılması → ekstrüzyon → germe ve bükmenin düzeltilmesi → kesme (sabit uzunluk) → numune alma incelemesi → manuel yaşlandırma → paketleme

Avantajlar:

Dezavantajlar:

Üretim kapsamı: Esas olarak uzun çubuklar, derin delikler, ince duvarlar ve özel şekilli kesitli parçaların üretiminde kullanılır.

Çizim nedir

Çekilen metalin ön ucuna etki etmek için harici bir kuvvet kullanan ve karşılık gelen şekil ve boyutta bir ürün elde etmek için metal boşluğu, boşluğun enine kesitinden daha küçük bir kalıp deliğinden çeken bir plastik işleme yöntemi.

Avantajs:

Dezavantajlar:

Üretim kapsamı: Çekme, metal borular, çubuklar, profiller ve teller için ana işleme yöntemidir.

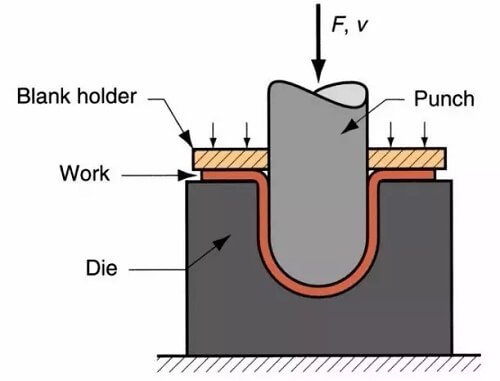

Damgalama nedir

İstenilen şekil ve boyutta iş parçaları (damgalama) elde etmek için plakalara, şeritlere, borulara ve profillere plastik olarak deforme etmek veya ayırmak üzere dış kuvvet uygulamak için presler ve kalıplar kullanan bir şekillendirme ve işleme yöntemidir.

Teknik özellikler:

Uygulama kapsamı:

60 - Dünyadaki çeliğin 70%'si levhadır ve bunların çoğu damgalama ile tamamlanır.

Araç gövdesi, şasi, yakıt tankı, radyatör kanatları, kazanların buhar tamburları, konteynerlerin kabukları, demir çekirdek si̇li̇kon çeli̇k saclar motorların ve elektrikli aletlerin hepsi damgalanmıştır.

Aletler, ev aletleri, bisikletler, ofis makineleri ve ev eşyaları gibi ürünlerde de çok sayıda damgalı parça bulunmaktadır.

Sektördeki bir birey olarak, ürettiğimiz plastiklerin çevresel etkilerini ve sürdürülebilirliğini göz önünde bulundurmanın çok önemli olduğuna inanıyorum. Yeni ürünler yaratırken, her zaman çevre dostu ve biyo-bazlı malzemeler kullanmayı düşünüyorum.

Bu şekilde, fosil yakıtlara olan bağımlılığın azaltılmasına ve üretim sürecinde sera gazı emisyonlarının sınırlandırılmasına yardımcı olacaktır. Bu sürdürülebilir malzemelerin kullanılması, ürünlerimizin yaşam döngüleri boyunca daha düşük karbon ayak izine sahip olmasını da sağlar.

Ayrıca, üretim süreçlerini optimize etmeyi ve enerji verimliliğine öncelik vermeyi de çok önemli buluyorum. Bu sayede plastik üretimi sırasında atıkların en aza indirilmesine ve enerji tüketiminin azaltılmasına katkıda bulunuyorum.

Geri dönüşümün çevre üzerinde önemli bir etkisi var; bu nedenle her zaman kolayca geri dönüştürülebilen ürünler yaratmaya çalışıyorum. Tasarım ve geliştirme aşamalarında geri dönüşüm sürecini göz önünde bulundurarak, ürünlerimin geri dönüştürülebilirliğini artırabilir ve ürettikleri atıkları azaltabilirim.

İşte takip ettiğim bazı geri dönüşüm ilkeleri:

Geri dönüşüm, plastiklerin çevresel etkilerinin yönetilmesinde çok önemli bir rol oynuyor. Sürdürülebilirlik ve geri dönüşümü çalışmalarımda ön planda tutarak, çevreye daha duyarlı ve sorumlu bir plastik endüstrisine katkıda bulunuyorum.