Çeşitli makine ve cihazlarda gücün nasıl iletildiğini hiç merak ettiniz mi? Araçlarımızı hareket ettiren motorlardan endüstrilerimizi yönlendiren motorlara kadar, güç aktarımı makine mühendisliğinin çok önemli bir yönüdür. Bu blog yazısında, güç aktarımının büyüleyici dünyasını keşfedecek, farklı sistem türlerini ve bunların benzersiz özelliklerini inceleyeceğiz. Modern dünyamızı şekillendiren makinelerin sorunsuz çalışmasının ardındaki gizemleri çözerken bize katılın. Her bir güç aktarım yönteminin avantaj ve dezavantajlarını keşfetmeye ve sektör uzmanlarının görüşlerini öğrenmeye hazır olun.

Güç aktarım türleri temel olarak doğrudan tahrik, dişli aktarımı, zincir tahriki ve senkron kayış tahrikini içerir. Bu yöntemler çeşitli uygulama senaryolarında yaygın olarak kullanılmaktadır. Örneğin, bir otomotiv güç aktarım sisteminde, motor tarafından üretilen güç, debriyaj, şanzıman, üniversal mafsal ve tahrik mili gibi bileşenler aracılığıyla tahrik tekerleklerine aktarılır ve aracın hareketini kolaylaştırır.

Ayrıca, yenilenebilir enerjiyle çalışan tamamen elektrikli araçlar, motorun doğrudan tekerleklere güç verdiği ve elektrik enerjisini güce dönüştürdüğü bir doğrudan tahrik mekanizması kullanır. Bu yöntem verimliliği ve hızı ile öne çıkmaktadır.

Kablosuz güç aktarımı, benzersiz bir güç aktarım yöntemidir. Bir enerji santralinden belirli bir alıcı cihaza güç göndermek için radyo dalgalarını kullanır ve bu gücü kullanım için elektriğe dönüştürür. Bu yöntem öncelikle kablosuz şarj gibi belirli senaryolarda kullanılsa da, güç aktarım teknolojisinin çeşitliliğini ve yeniliğini göstermektedir.

Havacılık alanında güç aktarım sistemi, uçak motoru tasarımının çok önemli bir bileşenidir. Bu sistemin teknik özellikleri ve uygulama araştırmaları, uçak motorlarının performansının artırılması için hayati önem taşımaktadır.

| Güç Aktarım Tipi | Açıklama | Avantajlar | Dezavantajlar |

|---|---|---|---|

| Mekanik Şanzıman | Kaplinler, zincirler, dişliler, kayışlar ve kasnaklar gibi mekanik parçaları kullanır. Dişli, sonsuz dişli, kayış, zincir ve dişli aktarımını içerir. | Doğru ve verimli, kısa mesafeli iletim için ideal, yüksek güvenilirlik ve uzun hizmet ömrü. | Yüksek üretim ve kurulum maliyetleri, uzun mesafeli iletim için uygun değildir, aşırı yük koruması yoktur. |

| Elektrikli Tahrik | Elektrik enerjisini makine ve araçlar için mekanik enerjiye dönüştürmek üzere elektrik motorları kullanır. | Yüksek hassasiyet, enerji tasarrufu, hassas kontrol, çevre dostu, azaltılmış gürültü ve maliyet tasarrufu. | – |

| Pnömatik Şanzıman | Güç veya bilgi iletmek için sıkıştırılmış gaz kullanır, zorlu ortamlar için uygundur. | Hızlı hareket, hızlı tepki, düşük bakım, temiz ortam, uygun maliyetli, otomatik aşırı yük koruması. | Hava sıkıştırılabilirliğinden etkilenir, düşük çalışma basıncı, yüksek hızlı egzoz sırasında önemli gürültü, elektronik sinyallerden daha yavaştır. |

| Hidrolik Şanzıman | Enerjiyi iletmek ve kontrol etmek için sıvıyı bir ortam olarak kullanır. | Kompakt, kademesiz ayarlara izin verir, hızlı tepki verir, elektrik kontrolü ile kolay entegrasyon sağlar, güvenli ve güvenilirdir. | Potansiyel yağ sızıntıları, tamamen sıkıştırılamaz, yağ akışı sırasında kayıplar, aşırı sıcaklıklar altında zorluklar, imalatta yüksek hassasiyet gerektirir. |

Yukarıdaki tablo, her bir güç aktarım türünün temel özelliklerini, faydalarını ve sınırlamalarını vurgulayarak temel yönlerini özetlemektedir.

(1) Mekanik güç aktarımı nedir?

Mekanik güç aktarımı, elektrik güç kaynağı için değil, mekanik parçaların hareketi için kullanılan ürünleri ifade eder. Bu ürünler arasında kaplinler, zincirler ve dişliler, kayışlar ve kasnaklar ve tahrik bileşenleri yer alır.

Mekanik aktarım sistemi, takım tezgahının çok önemli bir parçasıdır. Esas olarak, aktarım işlemi sırasında hareketli şaftla entegre olan bir bilyalı vida tarafından tahrik edilir.

Makine aleti bir motor tarafından çalıştırılır. Mekanik şanzımanın amacı hareket ve kuvvet iletmektir.

Yaygın olarak kullanılan mekanik aktarım türleri arasında dişli aktarımı, sonsuz dişli aktarımı, kayış aktarımı, zincir aktarımı ve dişli treni bulunur.

Mekanik iletimin rolü hem hareketi hem de kuvveti iletmektir.

(2) Mekanik güç aktarım türleri

En yaygın mekanik güç aktarımı temel olarak şunları içerir: dişli tahriki, turbo vorteks tahriki, kayış tahriki, zincir tahriki, dişli treni vb.

01. Dişli Tahrik

Dişli şanzıman, mekanik iletimde en yaygın kullanılan şanzıman türüdür.

Doğru, verimli, kompakt, güvenilir ve uzun ömürlü iletim sunar.

Çeşitli standartlara göre sınıflandırılan birkaç farklı dişli tahrik türü vardır.

Avantajlar:

Dezavantajlar:

02. Turbo Vorteks Sürücüsü

Dikey ve kesişmeyen alanlara sahip iki eksen arasındaki hareket ve güç için uygundur.

Avantajlar:

Dezavantajlar:

Türbin tahrikinin ana parametreleri şunlardır:

03. Kayış Tahriki

A kayış tahriki Hareket veya güç iletmek için kasnaklar üzerinde gerilmiş esnek bir kayış kullanan mekanik bir iletim sistemi.

Kayış tahriki tipik olarak bir tahrik tekerleği, bir tahrik edilen tekerlek ve iki tekerlek arasında gerilen sonsuz bir kayıştan oluşur.

1) İki eksenin dönüş yönü paralel olduğunda, buna açık hareket denir, merkez mesafesive sarma açısı konsepti.

2) Kayışlar, kesit şekillerine göre üç kategoriye ayrılabilir: düz kayış, V kayışı ve özel kayış.

3) Uygulamalarının odak noktası şunları içerir:

Kayışlı sürüşün artıları ve eksileri:

Avantajlar:

Dezavantajlar:

04. Zincir Tahrik

Zincirli tahrik, hareket ve gücü özel bir diş şekline sahip bir tahrik dişlisinden benzer bir diş şekline sahip bir tahrik dişlisine bir zincir aracılığıyla ileten mekanik bir aktarım sistemidir.

Dahil olmak üzere:

Avantajlar:

Zincir tahriklerinin aşağıdakilere kıyasla birçok avantajı vardır kayış tahrikleri,

Dişli şanzıman ile karşılaştırıldığında, zincir tahrik özelliği:

Dezavantajlar:

Zincir tahrikinin ana dezavantajları şunlardır:

05. Dişli Treni

İkiden fazla dişliden oluşan bir iletim sistemi dişli katarı olarak adlandırılır. Dişli aktarımı iki tipte sınıflandırılabilir: sıradan dişli aktarımı ve planet dişli aktarımı.

Planet dişli, dişli takımı içinde hem dönme hem de eksenel harekete maruz kalan bir dişlidir.

Dişli treni iki kategoriye ayrılabilir: sabit aks treni ve episiklik tren.

Trenin dişli oranı, giriş milinin açısal hızının (veya dönme hızının) giriş milinin açısal hızına (veya dönme hızına) oranıdır. çıkış mili, her bir iç içe geçmiş dişli çiftindeki tüm takip eden dişlilerin diş sayılarının çarpımının tüm tahrik dişlilerinin diş sayısına bölünmesiyle hesaplanır.

Bir episiklik dişli dizisinde, hem dönme hem de eksenel harekete maruz kalan planet dişli, sabit bir eksenel konuma sahip olan merkez dişli veya güneş dişli ile zıttır.

Episiklik dişli dizisinin dişli oranı doğrudan hesaplanamaz ve episiklik dişli dizisini varsayımsal bir sabit aks dizisine dönüştürmek için göreceli hareket yönteminin (veya ters çevirme yönteminin) kullanılmasını gerektirir.

Dişli mekanizmasının özellikleri şunlardır:

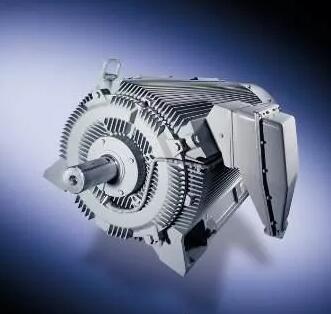

Elektrikli tahrik, çeşitli üretim makinelerini, ulaşım araçlarını ve günlük hayatta hareket gerektiren diğer öğeleri çalıştırmak üzere elektrik enerjisini mekanik enerjiye dönüştürmek için elektrik motorlarının kullanılmasını ifade eder.

Avantajlar:

Yüksek hassasiyet: Servo motorlar Güç kaynağı olarak vidalı miller ve triger kayışlarından oluşan basit ve verimli iletim mekanizması 0,01%'lik bir tekrarlanabilirlik hatası ile sonuçlanır. Bu aktarım yöntemi şu alanlarda kullanılmaktadır abkant pres makineleri.

Enerji tasarrufu: İş döngüsünün yavaşlama aşamasında açığa çıkan enerji tekrar elektrik enerjisine dönüştürülerek işletme maliyetleri azaltılabilir ve hidrolik tahrikler için gereken güç ekipmanının sadece 25%'sine ihtiyaç duyulur.

Hassas kontrol: Yüksek hassasiyetli sensörler, ölçüm cihazları ve bilgisayar teknolojisinin desteğiyle, ayarlanan parametrelere göre doğru kontrol elde edilebilir ve diğer kontrol yöntemlerinin kontrol doğruluğunu büyük ölçüde aşar.

Çevre koruma: Daha düşük enerji tüketimi ve optimize edilmiş performans, daha az kirlilik ve gürültü ile sonuçlanarak fabrika için daha iyi çevre koruması sağlar.

Azaltılmış gürültü: Çalışma gürültüsü 70 desibelden azdır ve hidrolik tahrikli bir enjeksiyon kalıplama makinesinin ürettiği gürültünün yaklaşık 2/3'ü kadardır.

Maliyet tasarrufu: Hidrolik yağ maliyeti ve ilgili bakım ortadan kalkar ve sert veya yumuşak borulara, hidrolik yağın soğutulmasına veya soğutma suyu maliyetlerinin azaltılmasına gerek kalmaz.

Pnömatik şanzıman, çalışma ortamı olarak sıkıştırılmış gaz kullanır ve gazın basıncı yoluyla güç veya bilgi iletir.

Avantajlar:

Pnömatik iletimde çalışma ortamı olan havanın elde edilmesi nispeten kolaydır. Kullanılmış hava rahatlıkla atmosfere boşaltılabilir ve hidrolik şanzımanda olduğu gibi geri kazanılmış yakıt tankı ve boru hattı ihtiyacını ortadan kaldırır.

Ayrıca, havanın viskozitesinin çok düşük olması (hidrolik yağın yaklaşık on binde biri), minimum kayıpla sonuçlanır ve gaz beslemesinin ve uzun mesafeli taşımanın kolay konsantrasyonunu sağlar. Pnömatik sistemlerdeki kaçaklar da hidrolik tahrikler kadar çevre kirliliğine neden olmaz.

Hidrolik şanzımanla karşılaştırıldığında, pnömatik şanzıman hızlı hareket, hızlı tepki, düşük bakım, temiz bir çalışma ortamı sunar ve ortamda bozulma olmaz.

Ayrıca, yanıcı, patlayıcı, tozlu, güçlü manyetik, radyasyon ve titreşim koşulları gibi zorlu çalışma ortamlarına iyi uyum sağlayarak hidrolik, elektronik ve elektrikli kontrol sistemlerine üstünlük sağlar.

Son olarak, pnömatik şanzıman uygun maliyetlidir ve otomatik aşırı yük koruması özelliğine sahiptir.

Dezavantajlar:

Çalışma hızının kararlılığı havanın sıkıştırılabilirliğinden etkilenir. Bununla birlikte, bir gaz-sıvı bağlantı cihazının kullanılması tatmin edici sonuçlar sağlar.

Genellikle 0,31 MPa olan düşük çalışma basıncı ve yapı boyutunu küçük tutma ihtiyacı nedeniyle, toplam çıkış kuvveti 10 ila 40 kN'yi geçmemelidir.

Yüksek hızlı egzoz önemli ölçüde gürültü üretir, bu nedenle bunu azaltmak için bir susturucu eklenir.

Pnömatik cihazlardaki gaz sinyallerinin iletim hızı, ses hızı içindeki elektronların ve ışığın hızından daha yavaştır.

Sonuç olarak, pnömatik kontrol sistemleri çok sayıda aşamaya sahip karmaşık devrelerde kullanılmamalıdır.

Hidrolik iletim, çalışma ortamı olarak sıvı kullanımı yoluyla enerji ve kontrol iletme yöntemidir.

Avantajlar:

Yapısal açıdan bakıldığında, dört aktarım modu birim ağırlık ve boyut başına kuvvetle sıkıştırılmış bir çıkış gücüne ve büyük bir atalet momenti oranına sahiptir.

Bununla birlikte, hidrolik şanzıman aynı gücü iletirken daha küçük bir hacme sahiptir, düşük atalet ile hafiftir ve kompakt bir yapıya ve esnek bir düzene sahiptir.

Performans açısından hidrolik şanzıman, hızlı tepki süresi ve 100:1 ila 2000:1'e kadar geniş bir hız aralığı ile hız, tork ve güçte kademesiz ayarlamalara olanak tanır.

Kontrol ve ayarlama nispeten basittir, bu da çalıştırmayı kolaylaştırır ve işçilikten tasarruf sağlar.

Ayrıca, otomasyon için elektrik kontrol ve bilgisayar sistemleriyle entegrasyonu kolaydır.

Kullanım ve bakım açısından, hidrolik bileşenler iyi kendinden yağlama özelliklerine sahiptir, aşırı yük koruması ve basıncın korunması kolaydır ve güvenli ve güvenilirdir. Bileşenler ayrıca kolayca standartlaştırılabilir ve genelleştirilebilir.

Hidrolik teknolojisi güvenliği ve güvenilirliği ile bilinir ve plastikliği ve değişkenliği üretimde büyük esneklik sağlayarak üretim sürecinde kolay değişiklikler ve ayarlamalar yapılmasına olanak tanır.

Ayrıca, hidrolik bileşenler nispeten ucuzdur ve geniş ölçüde uyarlanabilir.

Hidrolik teknolojisinin mikrobilgisayar kontrolü gibi yeni teknolojilerle birleşimi dünyada trend haline geliyor ve "makine-elektrik-hidrolik-hafif" entegrasyonunu oluşturarak dijitalleşmeyi kolaylaştırıyor.

Her şeyin iki tarafı vardır, avantajları ve dezavantajları vardır. Hidrolik tahrikler de istisna değildir:

Dezavantajlar:

Hidrolik şanzımandaki yüzeylerin göreceli hareketi kaçınılmaz yağ sızıntılarına yol açar ve yağ tamamen sıkıştırılamaz değildir.

Bu durum, sıkı bir aktarım oranının olmamasına neden olabilir ve dişli çarklar gibi takım tezgahları için aktarım zincirlerinde kullanımı uygunsuz hale getirebilir.

Yağ akışı sırasında kayıp, yerel kayıp ve sızıntı gibi kayıplar vardır, bu da düşük iletim verimliliğine yol açar ve uzun mesafeli iletim için uygun değildir.

Hidrolik şanzıman yüksek ve düşük sıcaklık koşullarında zorluklar yaşar.

Yağ sızıntısını önlemek ve performans gereksinimlerini karşılamak için hidrolik bileşenlerin yüksek hassasiyetle üretilmesi gerekir, bu da kullanım ve bakımda zorluklar yaratabilir.

Arızaların teşhis edilmesi hi̇droli̇k si̇stemler özellikle hidrolik teknolojisinin yaygın olarak kullanılmadığı alanlarda zorlayıcı olabilir. Bu durum genellikle hidrolik teknolojisinin daha geniş çapta tanıtılmasını ve uygulanmasını engellemektedir.

Hidrolik ekipmanların bakımı belirli bir düzeyde deneyim gerektirir ve hidrolik teknisyenlerinin eğitimi daha uzun bir süre alır.

Modern endüstride dişli tahriki, zincir tahriki ve senkron kayış tahrikinin avantajları ve sınırlamaları aşağıdaki gibidir:

Dişli tahrikinin başlıca avantajları şunlardır: sabit ve son derece kararlı anlık aktarım oranı, güvenilir yapı, düşük gürültü, yüksek güç aktarım verimliliği, geniş hız aralığı, büyük bir aktarım oranı elde etme yeteneği, kompakt yapı ve uzun hizmet ömrü. Ek olarak, dişli tahriki, iki şaft arasındaki merkez mesafesinin büyük olduğu, darbeyi hafifletmek ve titreşimleri emmek için iyi bir esnekliğe sahip olduğu iletim için uygundur; aşırı yüklendiğinde kayma, basit bir yapı ve düşük maliyetle diğer parçaların hasar görmesini önler.

Dişli tahrikinin sınırlamaları şunlardır: yüksek çevresel gereksinimler, iyi yağlama koşulları gereklidir, çok tozlu veya uzun mesafeli iki şaft arasındaki iletim için uygun değildir ve üretim ve kurulumda yüksek hassasiyet gereklidir.

Zincir tahrikinin avantajı, çeşitli kayış tahriklerinin (düz kayış tahriki, V kayış tahriki, dar V kayış tahriki, çok kenarlı kayış tahriki, senkron kayış tahriki vb.) yapısı, prensibi, tasarım hesaplaması ve gerdirme yönleri dahil olmak üzere tasarımındaki sistematik analizi ve açıklamasında yatmaktadır.

Senkron kayış tahriki, zincir, dişli ve üçgen kayışın avantajlarını birleştirir ve endüstrinin gelişmesiyle birlikte dikkat çekmektedir. Özellikleri arasında sorunsuz iletim, yüksek iletim verimliliği ve ürünün iyi ısı direnci bulunmaktadır.

Dişli tahrik, yüksek verimliliği, yüksek stabilitesi, büyük aktarım oranlarına uygunluğu ve uzun ömrü nedeniyle modern endüstride yaygın olarak kullanılmaktadır, ancak daha yüksek bir ortam gerektirir ve çok tozlu veya uzun mesafeli uygulamalar için uygun değildir. Zincir tahriki ve senkron kayış tahrikinin belirli artıları ve eksileri, özel tasarım ve uygulama senaryosuna göre analiz edilmelidir, ancak hepsi modern endüstrinin verimli ve istikrarlı iletim yöntemlerine olan talebini yansıtmaktadır.