Sac metalin karmaşık şekillere nasıl ustalıkla büküldüğünü hiç merak ettiniz mi? Bu makalede altı tip abkant pres bükme işlemi incelenmektedir: katlama, silme, havalı bükme, alttan bükme, coining ve üç noktalı bükme. Her bir yöntemin benzersiz avantajlarını ve sınırlamalarını ve verimli ve hassas metal imalatına nasıl katkıda bulunduklarını öğreneceksiniz. Basit bükümlerden karmaşık profillere kadar, bu teknikler imalatta yüksek kaliteli parçalar üretmek için gereklidir. Bu bükme işlemlerinin projelerinizi nasıl geliştirebileceğini anlamak için dalın.

Abkant presler yüksek kaliteli parçalar üretebilen çok yönlü makinelerdir, ancak optimum sonuçlara ulaşmada zorluklar devam etmektedir. Bu tartışmada çeşitli bükme türleri ve abkant pres prosesini etkileyen temel faktörler ele alınacaktır.

Güvenilir ve tekrarlanabilir bir abkant pres operasyonu, makinenin kendisi ve takım bileşenlerinin sinerjik bir kombinasyonunu gerektirir.

Tipik pres freni Konfigürasyon, makinenin yanlarını oluşturan, altta sağlam bir masa ve üstte hareketli bir üst kiriş ile bağlanan iki sağlam C-çerçevesinden oluşur. Alternatif olarak, ters çevrilmiş bir konfigürasyon da mümkündür.

Alt kalıp masanın üzerinde dururken, üst zımba üst kirişe takılır. İçinde hidrolik pres Mevcut üretimde baskın olan frenlerde, üst kiriş C şasilerine monte edilmiş iki senkronize hidrolik silindir tarafından harekete geçirilir.

Abkant pres yetenekleri, aşağıdakiler de dahil olmak üzere birkaç kritik parametre ile tanımlanır:

Üst kiriş, uygulama gereksinimlerine bağlı olarak tipik olarak 1 ila 15 mm/sn arasında değişen hızlarda çalışır.

Modern abkant presler, gerçek zamanlı proses optimizasyonu için giderek daha fazla sayıda çok eksenli bilgisayar kontrollü arka dayama ve gelişmiş sensör sistemleri içermektedir. Hem mekanik hem de optik olan bu sensörler, şekillendirme döngüsü sırasında bükme açısını ölçer ve verileri makine kontrollerine iletir. Bu geri bildirim döngüsü, proses parametrelerinin dinamik olarak ayarlanmasına olanak tanıyarak tutarlı parça kalitesi sağlar.

Abkant presle bükme işlemi, çeşitli faktörlerin karmaşık bir etkileşimidir:

1. Üst takım (zımba) geometrisi:

2. Alt takım (kalıp) geometrisi:

3. Makine parametreleri:

Katlama işlemi sırasında, sac metal iş parçasının en uzun ayağı, hassas bir şekilde hizalanmış iki sıkıştırma kirişi arasında güvenli bir şekilde sıkıştırılır. Daha sonra bükme kirişi, Şekil 1'de gösterildiği gibi, dikkatle seçilmiş bir bükme profili etrafında sacın uzayan kısmını katlayarak yükselir veya alçalır.

Son teknoloji ürünü bükme makineleri, hem yukarı hem de aşağı doğru şekillendirme işlemlerini gerçekleştirebilen çok yönlü bükme kirişlerine sahiptir. Bu çift yönlü kabiliyet, pozitif ve negatif bükme açılarının bir kombinasyonunu gerektiren karmaşık bileşenleri imal ederken önemli bir avantaj sunar, üretim esnekliğini artırır ve kurulum sürelerini azaltır.

Nihai bükme açısı birkaç kritik faktörün etkileşimi ile belirlenir: bükme kirişinin katlanma açısı, takımın özel geometrisi (bükme profili yarıçapı ve kalıp açıklığı dahil) ve sac metalin doğal malzeme özellikleri (akma dayanımı, elastik modül ve gerinim sertleştirme özellikleri gibi).

Bir bükme tekniği olarak katlama, büyük sac panellerin nispeten kolay bir şekilde işlenmesinde önemli avantajlar sunar ve bu da onu özellikle yüksek hacimli üretim ortamlarında otomasyona uygun hale getirir. Proses, takım ile sac yüzeyi arasındaki doğrudan teması en aza indirerek, görünür veya estetik açıdan önemli bileşenlerde yüzey kalitesini korumak için çok önemli olan çizilme veya çizilme riskini önemli ölçüde azaltır.

Bununla birlikte, katlama işlemlerinde göz önünde bulundurulması gereken önemli bir husus, bükme kirişinin hareketiyle ilişkili alan gereksinimi ve döngü süresidir. Kirişin hareket yolunu karşılamak için yeterli boşluğa duyulan ihtiyaç, makinenin kapladığı alanı etkileyebilir ve belirli uygulamalarda verimi sınırlayabilir. Mühendisler, üretim iş akışlarını tasarlarken bu faktörleri prosesin faydalarına karşı dikkatlice dengelemelidir.

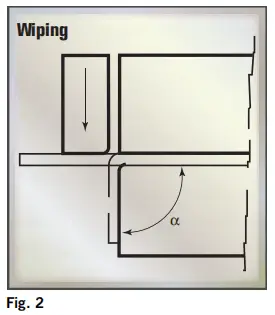

Silme işleminde sac metal, abkant presin üst ve alt sıkıştırma kirişleri arasında güvenli bir şekilde sıkıştırılır. Tipik olarak makinenin şahmerdanına bağlı olan silme kalıbı daha sonra Şekil 2'de gösterildiği gibi sacın çıkıntılı kısmını alt kalıbın yarıçapı etrafında bükmek için aşağı iner. Bu hareket, istenen bükümü oluşturan kontrollü bir süpürme hareketi yaratır.

Havalı bükme veya alttan bükme ile karşılaştırıldığında, silme bükme oluşturmak için daha hızlı bir tekniktir ve yüksek hacimli üretim için daha fazla üretkenlik sunar. Ancak bu hız, iş parçasının yüzeyinin çizilmesi veya hasar görmesi riskini de beraberinde getirir. Silme kalıbı bükme işlemi sırasında sacın yüzeyi üzerinde kayarken, özellikle keskin açılar oluştururken veya hassas yüzeylere sahip malzemelerle çalışırken çiziklere veya diğer kusurlara neden olabilir.

Silme işlemi ağırlıklı olarak elektrik muhafazaları, HVAC kanalları ve mimari paneller gibi küçük profilli kenarlara sahip panel tipi ürünlerin imalatında kullanılır. Bu teknik özellikle dar flanşlar ve kenar bükümleri oluşturmak için etkilidir. Özel takımlarla, silme işlemleri standart abkant preslerde verimli bir şekilde gerçekleştirilebilir ve bu da onu birçok sac metal imalatçısı için çok yönlü bir seçenek haline getirir.

Silme sırasında yüzey hasarı riskini azaltmak için çeşitli stratejiler uygulanabilir:

Bu önlemler, silme işleminin hız avantajlarından yararlanırken ürün kalitesinin korunmasına yardımcı olur.

Sac bükme söz konusu olduğunda, dört ana varyasyon vardır: havalı bükme, alttan bükme, coining ve üç noktalı bükme. Her yöntem farklı avantajlar sunar ve malzeme özelliklerine, gerekli hassasiyete ve üretim hacmine bağlı olarak belirli uygulamalar için uygundur.

Bükmenin temel özelliği, sac metalin Şekil 3'te gösterildiği gibi bir üst takım (zımba) tarafından alt takımın (kalıp) açıklığına bastırılmasıdır. Bu işlem malzemede plastik deformasyona neden olarak önceden belirlenmiş bir hat boyunca kalıcı bir bükülme yaratır.

Bükme işleminin bir sonucu olarak, bükümün her iki tarafındaki sac metal elastik geri yaylanma yaşar ve kaldırılır, bu da özellikle büyük veya ince saclarda sarkma ve katlanma gibi sorunlara neden olabilir. Bu zorluklar, yüksek mukavemetli malzemeler veya karmaşık geometriler söz konusu olduğunda daha da belirginleşir.

Bu sorunları gidermek için, katlama veya silme gibi alternatif şekillendirme teknikleri genellikle daha büyük parçalar için tercih edilir. Ayrıca, sac takip destekleri veya arka göstergeler, kaldırmayı azaltmak ve doğruluğu artırmak için abkant presle entegre edilebilir. Bu destek araçları tutarlı bükme açıları sağlar ve malzemenin bozulma riskini azaltır.

Bükme aynı bileşende hem pozitif hem de negatif açılar içerdiğinde, katlama makineleri geleneksel abkant pres tekniklerinden daha fazla esneklik sunar. Katlama, daha karmaşık büküm dizilerine izin verir ve hassasiyetten ödün vermeden daha büyük sac boyutlarını işleyebilir.

Modern CNC abkant presleri kullanmanın önemli avantajlarından biri de sundukları yüksek hız, esneklik ve tekrarlanabilirliktir. Bu makineler farklı takım kurulumları arasında hızla geçiş yapabilir, çeşitli bükme açılarına uyum sağlayabilir ve karmaşık bükme dizilerini minimum operatör müdahalesiyle gerçekleştirebilir. Bu çok yönlülük, abkant presleri hem küçük seri üretim hem de yüksek hacimli üretim senaryoları için ideal hale getirir.

Kısmi bükme olarak da bilinen havalı bükme, abkant teknolojisindeki önemli ilerlemeler sayesinde önem kazanan çok yönlü ve yaygın olarak benimsenen bir sac metal şekillendirme tekniğidir. Bu yöntem, geri yaylanma üzerinde üstün kontrol sunarak birçok imalatçı için tercih edilen bir seçenek haline gelir.

Havalı bükmede, sac metal bir zımba tarafından V şeklindeki bir kalıba bastırılır ve iş parçası ile takım arasında tam temas olmadan bir bükülme oluşturulur. İşlem adını, şekillendirme sırasında sac ile kalıp arasında kalan hava boşluğundan alır. Temas sadece üç noktada gerçekleşir: ikisi kalıp omuzları boyunca ve biri zımba ucunda, dolayısıyla "üç noktalı bükme" terimi.

Bükme işlemi, zımbanın V-kalıp açıklığı içinde dibe vurmadan önceden belirlenmiş bir derinliğe indirilmesiyle gerçekleştirilir. Bu kısmi temas, tek bir takım seti kullanarak çeşitli bükme açıları ve profilleri üretmede daha fazla esneklik sağlar. Bükme açısı, takım geometrisinden ziyade öncelikle zımba stroku derinliği tarafından kontrol edilir.

Havalı bükmenin en önemli avantajlarından biri uyarlanabilir olmasıdır. Tek bir takım seti, birden fazla malzeme kalınlığı ve türünün yanı sıra çeşitli bükme açılarını da barındırabilir. Bu çok yönlülük, takım değiştirme sürelerini önemli ölçüde azaltarak genel üretkenliği artırır. Ayrıca havalı bükme, diğer yöntemlere kıyasla daha az bükme kuvveti gerektirerek daha küçük, daha kompakt takımların kullanılmasına olanak tanır ve daha fazla tasarım esnekliği sağlar.

V-kalıp açıklığı genişliği, hava ile bükmede kritik bir parametredir ve tipik olarak sac kalınlığının (S) bir katı olarak ifade edilir. 3 mm'ye kadar ince saclar için 6S genişlik yaygınken, 10 mm'nin üzerindeki daha kalın saclar için 12S'ye kadar gerekebilir. Genel bir kural V = 8S'dir, ancak bu özel uygulama gereksinimlerine göre değişebilir.

Avantajlarına rağmen, havalı bükmenin bazı sınırlamaları vardır. Proses genellikle büküm boyunca tam sac-takım teması içeren yöntemlerden daha az hassastır. Doğruluk büyük ölçüde malzeme özelliklerinin tutarlılığına, sac kalınlığına ve takım durumuna bağlıdır. Bu faktörlerdeki değişimler, geri yaylanma etkileri nedeniyle nihai büküm açısında sapmalara yol açabilir.

Havalı bükme için tipik açı doğruluğu yaklaşık ±0,5 derecedir. Bükme yarıçapı doğrudan takım şekli tarafından belirlenmez, ancak genellikle 1S ve 2S arasında kalan malzeme esnekliğinden etkilenir. Malzeme ve takım varyasyonlarından kaynaklanan kalite sorunlarını azaltmak için imalatçılar genellikle gerçek zamanlı açı ölçüm sistemleri, uyarlanabilir bombeleme sistemleri ve aşınmaya dayanıklı takımlar gibi gelişmiş teknolojiler kullanır.

Havalı bükmenin düşük tonaj gereksinimleri ve yüksek esnekliği, modern imalatçılar arasında giderek daha popüler hale gelmesini sağlamıştır. Bununla birlikte, avantajlarından tam olarak yararlanmak için malzeme özelliklerine, takım tasarımına ve proses kontrolüne dikkat edilmelidir. Üreticiler, uygun telafi edici önlemleri uygulayarak ve en yeni abkant pres teknolojilerinden yararlanarak çok çeşitli uygulamalarda havalı bükme ile yüksek kaliteli ve tutarlı sonuçlar elde edebilir.

Avantajlar:

Dezavantajlar:

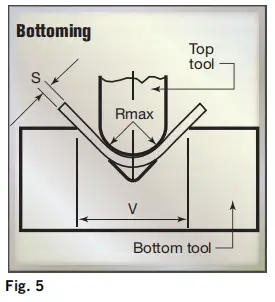

Alttan bükme, bir levhanın alt takımdaki V-açmanın eğimlerine doğru bastırılmasını (Şekil 5) ve bu sırada levha ile V-açmanın alt kısmı arasında hava hapsedilmesini içeren gelişmiş bir havalı bükme çeşididir. Bu işlem, havalı bükmeye kıyasla üstün hassasiyet ve tutarlılık sunarak hassas profiller oluşturmak için idealdir.

Dibe vurma işleminde zımba, sac metali kalıp kenarlarına sıkıca bastırarak kalıp damarının dibine iner. Bükme alanındaki bu yoğun basınç, daha hassas bir iç yarıçap ve daha fazla malzeme akması sağlayarak daha az geri yaylanma ile sonuçlanır.

Dibe vurma işleminde takım seçimi kritik önem taşır. Operatörler, istenen profil açısını elde etmek için beklenen geri yaylanmayı göz önünde bulundurarak hem zımba hem de kalıp için en uygun açıları dikkatlice seçmelidir. Optimum sonuçlar için zımba ve kalıp açıları tam olarak eşleşmelidir.

Havalı bükmenin aksine, zımba yarıçapı ve V-açma açısı doğrudan bağlantılı olduğu için alttan bükme daha az esneklik sunar. Bu da her bükme açısı, sac kalınlığı ve genellikle geri yaylanma ve gerekli takım dengelemesindeki farklılıklar nedeniyle farklı malzemeler için ayrı takım setleri gerektirir.

Dibe vurma için ideal V-açıklık genişliği (U-şekilli açıklıklar uygun değildir) genel bir kılavuz izler:

Çelik sac için kabul edilebilir minimum bükme yarıçapları, malzeme kalitesine bağlı olarak tipik olarak 0,8S ila 2S arasında değişir. Bakır alaşımları gibi daha yumuşak malzemeler çok daha küçük yarıçaplara ulaşabilir ve optimum koşullar altında 0,25S'lik bir alt sınır mümkündür.

Dibe vurma için kuvvet gereksinimleri değişiklik gösterir:

Ortaya çıkan bükme açısı ağırlıklı olarak takım tarafından belirlenir ve sadece geri esneme düzeltme gerektirir. Özellikle, alttan bükme genellikle havalı bükmeye kıyasla daha az geri yaylanma ile sonuçlanır. Teorik olarak, alttan bükme ±0,25 dereceye kadar hassas açı doğrulukları elde edebilir.

Bununla birlikte, daha uygun fiyatlı makinelerde bile abkant pres kontrol ve ayarlama yeteneklerindeki son gelişmelerin, havalı bükmenin birçok uygulamada alttan bükmeye göre giderek daha fazla tercih edilmesine yol açtığını belirtmek önemlidir. Bu değişim, havalı bükmenin artık geleneksel olarak alttan bükme ile ilişkilendirilen avantajlarla eşleşebilen veya bunları aşabilen gelişmiş hassasiyeti ve daha fazla esnekliğinden kaynaklanmaktadır.

Avantajlar:

Dezavantajlar:

Metal para basma işleminden türetilen Coining, sac metal şekillendirmede son derece hassas ve tutarlı sonuçlar elde eden hassas bir bükme tekniğidir. Bu yöntem, minimum geri yaylanma ile aynı parçaları üretme kabiliyeti ile karakterize edilir ve aşırı hassasiyet gerektiren uygulamalar için idealdir.

Bobinlemede, zımba ve kalıp açıları istenen büküm açısıyla aynıdır ve geri yaylanma telafisi ihtiyacını ortadan kaldırır. Proses, malzemeyi tüm kesiti boyunca kalıcı olarak deforme etmek için önemli miktarda kuvvet (tipik olarak havalı bükmenin 4 ila 5 katı) uygulanmasını içerir. Bu yüksek basınçlı şekillendirme tekniği, bazı durumlarda havalı bükmeye göre 25 ila 30 kat daha fazla tonaj gerektirebilir ve bu da sağlam abkant presler ve takımlar gerektirir.

Bobinlemede kalıp açıklığı, havalı bükme veya alttan bükmeye göre belirgin şekilde daha dardır ve ideal olarak sac kalınlığının yaklaşık beş katıdır (5T). Bu azaltılmış genişlik aşırı malzeme akışını önler ve bükümün iç yarıçapı üzerinde sıkı bir kontrol sağlar. Zımba ucu malzemeye önemli ölçüde nüfuz ederek geri esnemeyi neredeyse tamamen ortadan kaldıran hassas ve kalıcı bir deformasyon yaratır.

Madeni para basımının temel özellikleri şunlardır:

Coining benzersiz bir hassasiyet sunarken, yüksek kuvvet gereksinimleri ve takım aşınması potansiyeli, onu havalı bükme veya alttan bükmeye göre daha pahalı hale getirir. Sonuç olarak, genellikle ince saclar ve aşırı hassasiyetin çok önemli olduğu uygulamalar için ayrılmıştır.

Şekil 6'da, zımbanın malzemeyle tam olarak temas ettiği ve onu kalıp açıklığının alt profiline tam olarak uymaya zorladığı gösterilmektedir.

Avantajlar:

Dezavantajlar:

Üç noktalı bükme, hassas metal işlemede ilgi gören ve genellikle havalı bükmenin sofistike bir evrimi olarak kabul edilen gelişmiş bir bükme tekniğidir.

Bu yöntem, alt takımın yüksekliğinin bir servo motor aracılığıyla hassas bir şekilde kontrol edildiği ve mikron düzeyinde ayarlanabilirlik (tipik olarak ±0,01 mm) sunan özel bir kalıp sistemi kullanır. Sac levha, ayarlanabilir tabana temas edene kadar kalıbın bükülme yarıçapı üzerinde şekillendirilir ve bükülme açısı kalıp tabanının derinliği ile ters orantılıdır.

Olağanüstü doğruluk sağlamak için, işlem koç ile üst takım arasında bir hidrolik yastık içerir. Bu dinamik dengeleme sistemi, sac kalınlığındaki değişimleri ayarlayarak bükme işlemi sırasında gerçek zamanlı düzeltmelere olanak tanır. Sonuç olarak, üç noktalı bükme, geleneksel bükme yöntemlerinin yeteneklerini aşarak 0,25 dereceden daha az bir hassasiyetle bükme açıları elde edebilir.

Üç noktalı bükmenin temel avantajları şunlardır:

Ancak bu tekniğin benimsenmesi bazı zorluklarla karşı karşıyadır:

Bu faktörler göz önüne alındığında, üç noktalı bükme şu anda en çok havacılık, tıbbi cihaz üretimi ve gelişmiş elektronik gibi yüksek değerli, hassasiyet odaklı sektörlerde yaygındır. Bu niş pazarlarda, gelişmiş doğruluk ve tekrarlanabilirlik, özellikle sıkı geometrik gereksinimlere sahip karmaşık parçalar için ek maliyetleri haklı çıkarmaktadır.

Teknoloji olgunlaştıkça ve daha erişilebilir hale geldikçe, özellikle endüstriler sac metal şekillendirme işlemlerinde giderek daha yüksek hassasiyet ve esneklik talep ettikçe, üç noktalı bükmenin metal imalatında daha geniş uygulamalar bulacağı tahmin edilmektedir.