Bu makale, demir ve demir dışı metallerin büyüleyici dünyasını keşfederek benzersiz özelliklerini ve sınıflandırmalarını ortaya koyuyor. Sonunda, bu önemli malzemelerin temel farklılıklarını ve günlük yaşamdaki uygulamalarını anlayacaksınız.

Çeliğin sınıflandırılmasına geçmeden önce demir içeren metaller, çelik ve demir içermeyen metaller ile ilgili temel kavramları kısaca açıklayalım.

Demir cevherinin yüksek fırında eritilmesiyle üretilen pik demir, çelik üretimi ve döküm uygulamaları için çok önemli bir ara madde görevi görür.

Dökme demir, pik demirin bir fırında eritilmesinden ve ardından sıvı metalin kalıplara dökülerek döküm bileşenlerin oluşturulmasından elde edilir. Bu işlem, mükemmel aşınma direnci ve titreşim sönümleme özelliklerine sahip parçalar üretir.

Ferroalaşımlar silikon, manganez, krom ve titanyum gibi elementler içeren demir bazlı alaşımlardır. Bu alaşımlar, çelik bileşiminin ve özelliklerinin hassas bir şekilde kontrol edilmesini sağlayan deoksidizörler ve alaşım katkı maddeleri olarak çelik üretiminde hayati bir rol oynamaktadır.

Bu alaşım elementleri metallerin özelliklerini geliştirmek için çok önemlidir. Örneğin, tungsten, titanyum ve molibden genellikle kesici takımlar için sert alaşımların üretiminde kullanılır ve aşınma direncini ve yüksek sıcaklık performansını önemli ölçüde artırır.

Yukarıda bahsedilen demir dışı metaller topluca endüstriyel metaller olarak adlandırılır. Bu kategori ayrıca platin, altın ve gümüş gibi değerli metallerin yanı sıra çeşitli yüksek teknoloji ve enerji sektörlerinde özel uygulamaları olan uranyum ve radyum gibi nadir metalleri de içerir.

Çelik, karbon içeriği 0.04% ile 2.3% arasında değişen bir demir-karbon alaşımıdır. Tokluğunu ve plastisitesini sağlamak için karbon içeriği genellikle 1.7%'yi geçmez.

Demir ve karbonun yanı sıra çeliğin ana elementleri arasında silisyum, manganez, sülfür ve fosfor bulunur. Çeliği sınıflandırmak için çeşitli yöntemler vardır, bunlardan başlıcaları aşağıdaki yedi tanesidir:

1. Kaliteye göre sınıflandırma:

(1) Sıradan çelik (P≤0.045%, S≤0.050%)

(2) Yüksek kaliteli çelik (P, S her ikisi de ≤0.035%)

(3) Gelişmiş yüksek kaliteli çelik (P≤0.035%, S≤0.030%)

2. Kimyasal bileşime göre sınıflandırma:

(1) Karbon çeliği:

(2) Alaşımlı çelik:

3. Şekillendirme yöntemine göre sınıflandırma:

(1) Dövme çelik;

(2) Dökme çelik;

(3) Sıcak haddelenmiş çelik;

(4) Soğuk çekilmiş çelik.

4. Metalografik yapıya göre sınıflandırma:

(1) Tavlanmış durum:

(2) Normalleştirilmiş durum:

(3) Dönüştürülmemiş veya kısmen dönüştürülmüş.

5. Kullanıma Göre Sınıflandırma:

(1) İnşaat ve mühendislik için çelik:

(2) Yapısal çelik:

a. Mekanik imalat için çelik:

b. Yay çeliği

c. Rulman çeliği

(3) Takım çeliği:

(4) Özel özelliklere sahip çelik:

(5) Profesyonel çelik: köprü çeliği, deniz çeliği, kazan çeliği gibi, basınçlı kap çeliğitarım makineleri çeliği vb.

6. Kapsamlı Sınıflandırma:

(1) Sıradan çelik:

a. Karbon yapı çeliği:

b. Düşük alaşımlı yapısal çelik

c. Belirli amaçlar için sıradan yapısal çelik

(2) Kaliteli çelik (yüksek kaliteli çelik dahil)

a. Yapısal çelik:

b. Takım çeliği:

c. Özel performans çeliği:

7. Eritme Yöntemlerine Göre Sınıflandırma

(1) Fırın Tiplerine Göre Kategorize Edilmiştir

a. Açık Ocak Çelik:

b. Dönüştürücü Çelik:

veya

c. Elektrikli Fırın Çeliği:

(2) Deoksidasyon Derecesi ve Döküm Sistemine Göre Kategorize Edilmiştir

Çelik malzemeler şekillerine göre dört ana kategoriye ayrılabilir: profiller, plakalar, borular ve metal ürünler. Tedarik, sipariş ve yönetimi kolaylaştırmak için Çin şu anda çeliği on altı ana türe ayırmaktadır:

| Kategori | Ürün Tipi | Açıklama |

| Profilli Çubuk | Ağır Ray | Metre başına ağırlığı 30 kilogramı aşan çelik raylar (vinç rayı dahil) |

| Hafif Raylı Sistem | Metre başına 30 kilogram veya daha az ağırlığa sahip çelik raylar. | |

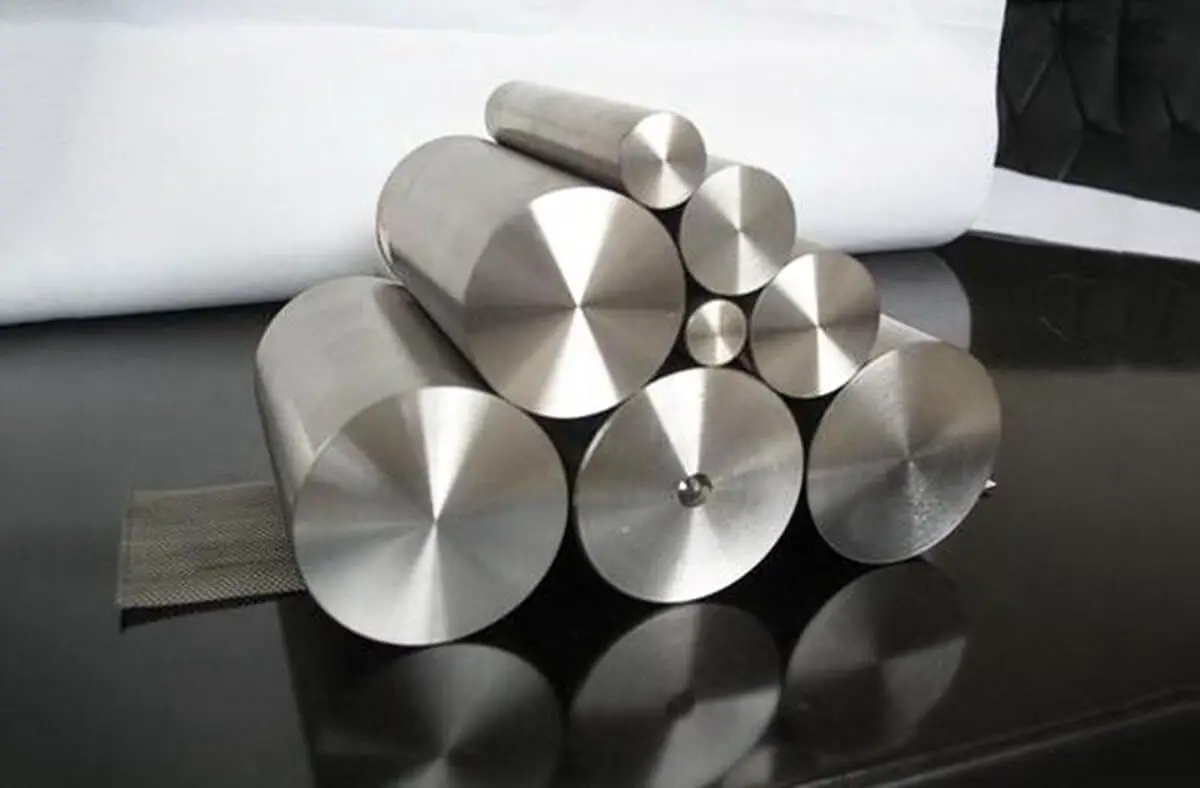

| Büyük Kesitli Çelik | Sıradan çelik yuvarlak, kare, yassı, altıgen, I-kiriş, kanal, eşit ve eşit olmayan açı çeliğin yanı sıra dişli çelik. Bunlar boyutlarına göre büyük, orta ve küçük olarak kategorize edilebilir. | |

| Orta Kesitli Çelik | ||

| Küçük Kesitli Çelik | ||

| Tel Çubuk | Çapları 5-10 milimetre olan yuvarlak çelik ve disk çubuklar. | |

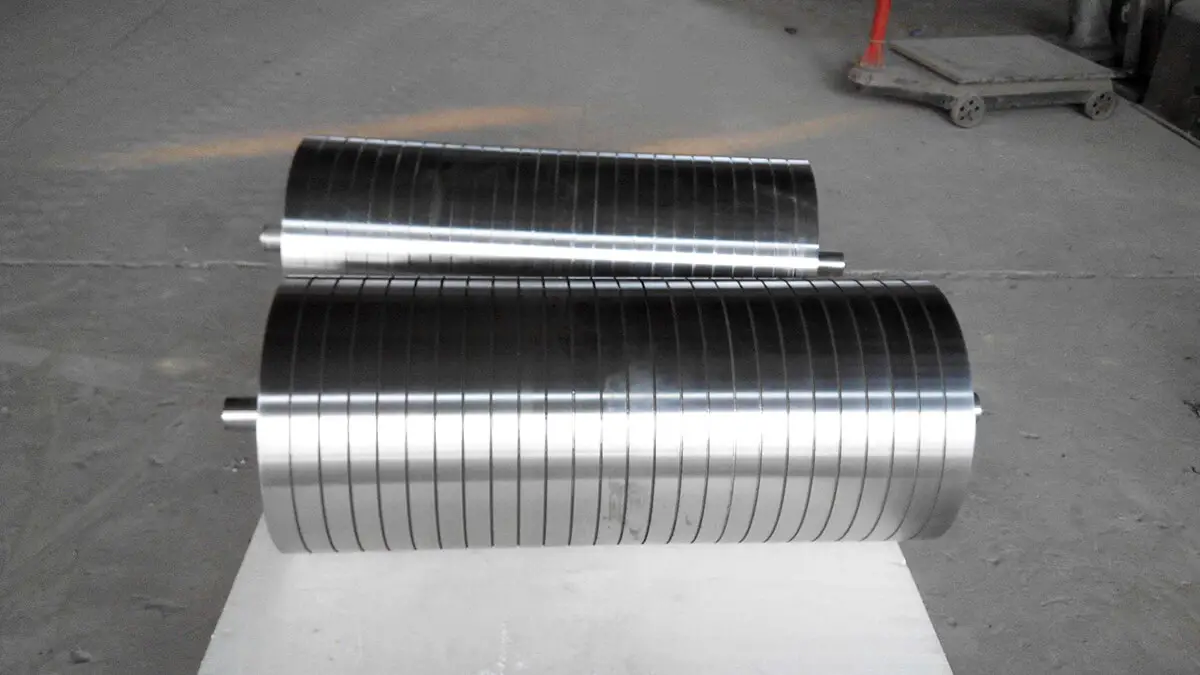

| Soğuk Şekillendirilmiş Çelik | Çelik veya çelik şeritlerin soğuk bükülmesiyle oluşturulan çelik profil. | |

| Yüksek Kaliteli Profiller | Yüksek kaliteli yuvarlak çelik, kare çelik, yassı çelik, altıgen çelik ve daha fazlası. | |

| Diğer Çelik Malzemeler | Diğerlerinin yanı sıra ağır ray bileşenleri, aks boşlukları, lastik halkaları dahil. | |

| Sac metal | İnce Çelik Sac | Kalınlıkları 4 milimetreye eşit veya daha az olan çelik plakalar. |

| Kalın Çelik Sac | Kalınlığı 4 milimetreden fazla olan çelik plakalar. | |

| Orta plakalar (kalınlık 4 mm'den büyük ve 20 mm'den az), kalın plakalar (kalınlık 20 mm'den büyük ve 60 mm'den az) ve ekstra kalın plakalar (kalınlık 60 mm'den büyük) olarak sınıflandırılabilir. | ||

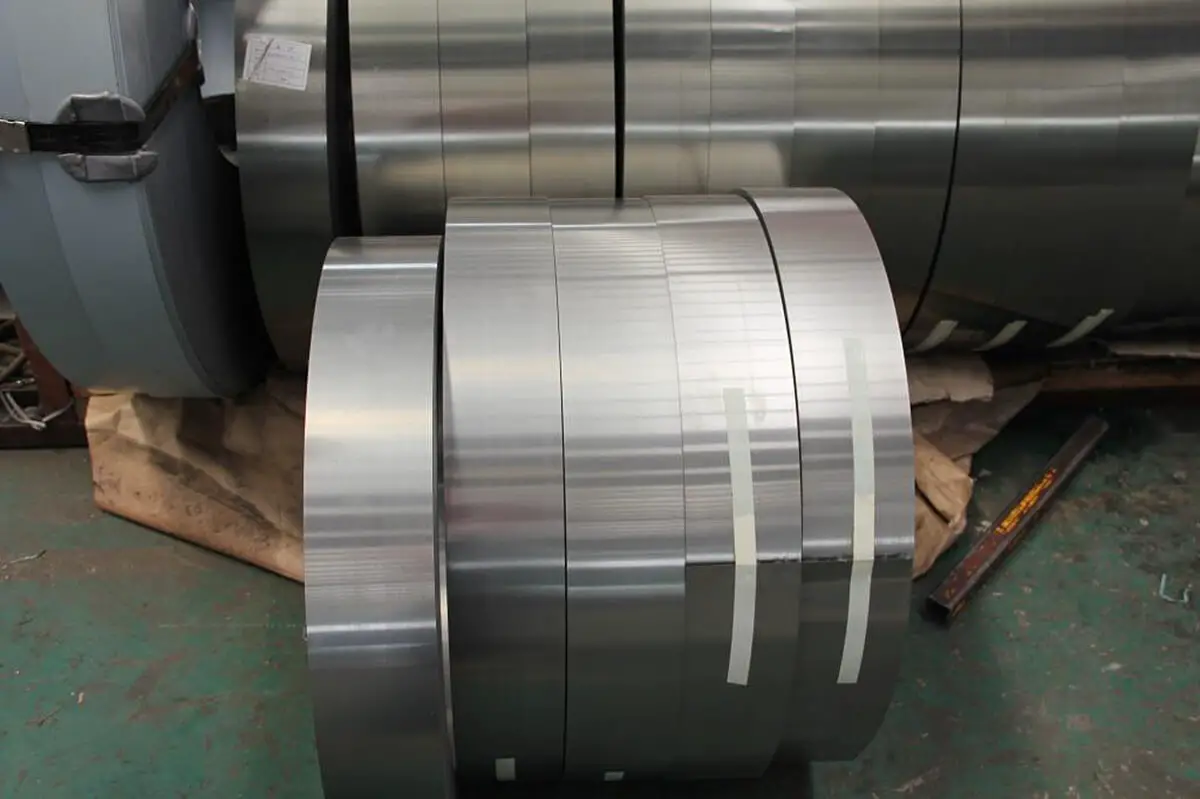

| Çelik Şerit | Şerit çelik olarak da bilinir, aslında ince bir çelik levha uzun, dar ve rulolar halinde tedarik edilir. | |

| Elektrikli Silikon Çelik Sac | Silikon çelik sac olarak da adlandırılır. | |

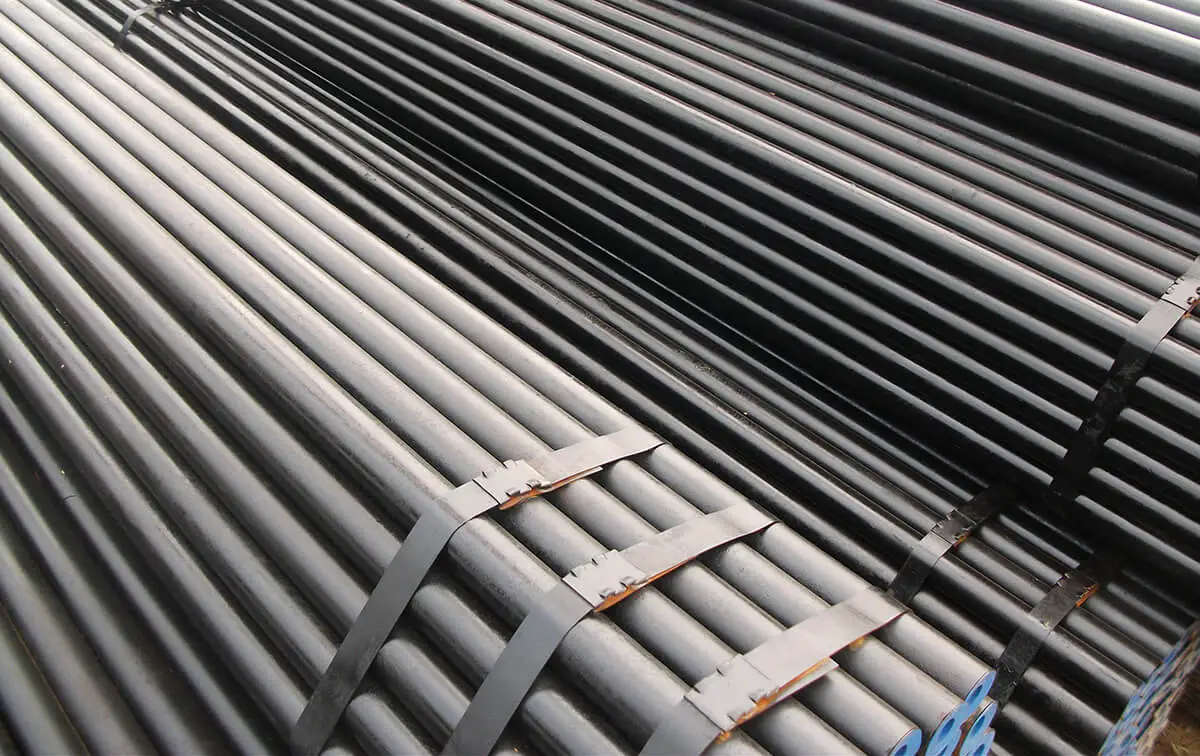

| Boru Malzemesi | Dikişsiz Çelik Borular | Sıcak haddeleme, sıcak haddeleme-soğuk çekme veya ekstrüzyon gibi yöntemlerle üretilen dikişsiz çelik borular. |

| Kaynaklı Çelik Borular | Çelik borular, çelik plakaların veya çelik şeritlerin kıvrılması ve şekillendirilmesi ve ardından birbirine kaynaklanmasıyla oluşturulur. | |

| Metalik Ürünler | Metal Ürünler | Buna çelik teller, çelik kablolar ve çelik halatlar dahildir. |

Sade karbon çeliği olarak da bilinen karbon çeliği, ağırlıkça 2%'ye kadar karbon (wc) içeren temel bir ferrokarbon alaşımıdır. Bu çok yönlü malzeme, dengeli mekanik özellikleri ve maliyet etkinliği nedeniyle çok sayıda endüstriyel uygulamanın belkemiğini oluşturur.

Karbon çeliği, karbonun yanı sıra tipik olarak silisyum (deoksidasyon için), manganez (mukavemet ve sertleşebilirlik için), sülfür (işlenebilirlik için) ve fosfor (düşük konsantrasyonlarda mukavemet için) gibi küçük ama önemli miktarlarda alaşım elementleri içerir. Bu elementlerin hassas kontrolü, istenen malzeme özelliklerinin elde edilmesi için çok önemlidir.

Karbon çeliği, kullanım amacına göre üç ana kategoride sınıflandırılabilir:

Karbon içeriğine bağlı olarak, karbon çeliği ayrıca kategorize edilir:

Ayrıca, karbon çeliği fosfor ve sülfür içeriğine göre sınıflandırılır:

Karbon çeliğindeki karbon içeriği arttıkça, sertlik ve mukavemetinin önemli ölçüde arttığını anlamak çok önemlidir. Ancak, bu durum plastisite ve kaynaklanabilirliğin azalması pahasına gerçekleşir. Mukavemet ve süneklik arasındaki bu ters ilişki, yük taşıma kapasitesi, şekillendirilebilirlik ve imalat yöntemleri gibi faktörleri göz önünde bulundurarak belirli uygulama gereksinimlerine göre dikkatli malzeme seçimi yapılmasını gerektirir.

Karbon çeliğinin mekanik özellikleri öncelikle tipik olarak "Q" harfiyle başlayan ve ardından rakamlar gelen kalite tanımlamasında yansıtılır. "Q" akma mukavemetini gösterirken, takip eden sayılar megapaskal (MPa) cinsinden minimum akma mukavemeti değerini temsil eder. Örneğin, Q275 minimum akma dayanımı 275 MPa olan bir çelik sınıfını gösterir.

Sınıf numarasını takip eden A, B, C veya D ek harfleri, bu sırayla azalan kükürt (S) ve fosfor (P) içeriği ile farklı kalite seviyelerini ifade eder. Bu ilerleme, çelik kalitesinde genel bir artışa karşılık gelir ve D bu tanımlamalar arasında en yüksek kaliteyi temsil eder.

Dereceden sonra "F" bulunması kenarlı çeliği gösterirken, "b" yarı öldürülmüş çeliği belirtir. "F" veya "b "nin olmaması öldürülmüş çelik anlamına gelir. Örneğin, Q235-A-F minimum 235 MPa akma dayanımına sahip A sınıfı kenarlı çeliği temsil ederken, Q235-C aynı akma dayanımına sahip C sınıfı öldürülmüş çeliği ifade eder.

Karbon yapı çeliği genellikle tedarik edildiği haliyle daha fazla ısıl işlem görmeden kullanılır ve bu da onu çeşitli uygulamalar için uygun maliyetli hale getirir.

Q195, Q215 ve Q235 gibi düşük karbonlu çelik kaliteleri, orta derecede mukavemetle birlikte mükemmel kaynaklanabilirlik, şekillendirilebilirlik ve tokluk sergiler. Bu kaliteler ince levhaların, takviye çubuklarının, kaynaklı çelik boruların ve çeşitli yapısal bileşenlerin üretiminde yaygın olarak kullanılmaktadır. Dengeli özellikleri nedeniyle perçin, vida ve somun gibi standart bağlantı elemanlarının üretimi için de uygundurlar.

Q255 ve Q275 gibi biraz daha yüksek karbon içeriğine sahip çelik kaliteleri, iyi plastisite ve tokluğu korurken daha fazla mukavemet sunar. Bu kaliteler kaynaklanabilirliğini korur, bu da onları yapısal uygulamalar için çok yönlü hale getirir. Yük taşıyan yapısal elemanların, bağlantı çubuklarının, dişlilerin, kaplinlerin ve mukavemet ve şekillendirilebilirlik dengesinin gerekli olduğu daha az karmaşık makine bileşenlerinin imalatında sıklıkla kullanılırlar.

Karbon çeliği belirli kimyasal bileşim ve mekanik özellik gereksinimlerini karşılamalıdır. Karbon çeliğinin kalite tanımı, çelikteki ortalama karbon kütle oranının 10000 katını (wc × 10000) temsil eden iki basamaklı bir sistem kullanır. Örneğin, 45 çelik 0.45% ortalama karbon kütle oranı içerirken, 08 çelik 0.08%'ye sahiptir.

Yüksek kaliteli karbon yapısal çelik öncelikle makine bileşenlerinin imalatında kullanılır. Mekanik özelliklerini geliştirmek ve belirli uygulamalara uyarlamak için genellikle ısıl işlemlerden geçirilir.

Karbon içeriği, çeliğin özelliklerini ve uygulamalarını önemli ölçüde etkiler:

Düşük karbonlu çelikler (08, 08F, 10, 10F) yüksek plastisite ve tokluk sergiler, soğuk şekillendirme ve kaynakta mükemmeldir. Bu kaliteler sıklıkla aletlerde, otomobillerde ve tarım makinelerinde soğuk damgalı parçalar için ince levhalar halinde soğuk haddelenir. Örnekler arasında şekillendirilebilirlik ve kaynaklanabilirliğin çok önemli olduğu otomotiv gövde panelleri ve traktör kabinleri yer alır.

Orta-düşük karbonlu çelikler (15, 20, 25), aşınmaya dayanıklı yüzeyler gerektiren ancak daha düşük çekirdek mukavemetine sahip sertleştirilmiş parçalar için idealdir. Bu kaliteler genellikle piston pimleri ve numune plakaları gibi küçük, hafif yüklü bileşenlerde kullanılır. Sementasyon işlemi sert, aşınmaya dayanıklı bir yüzey oluştururken sert bir çekirdek sağlar.

Orta karbonlu çelikler (30, 35, 40, 45, 50) su verme ve yüksek sıcaklıkta temperleme yoluyla mükemmel bir mekanik özellik dengesi elde eder. Mukavemet, plastisite ve tokluk kombinasyonları, bu çelikleri krank milleri, bağlantı çubukları, takım tezgahı milleri ve dişliler gibi kritik bileşenler için uygun hale getirir. Isıl işlem süreci, belirli uygulamalar için istenen özellik profilini elde etmek üzere optimize edilebilir.

Yüksek karbonlu çelikler (55, 60, 65) su verme ve orta sıcaklıkta temperlemeden sonra yüksek bir elastik limit geliştirir. Bu özellik onları küçük, hafif yüklü yayların (kesitleri 12-15 mm'den az olan) üretimi için ideal kılar. Uygulamalar arasında basınç düzenleyici yaylar, hız kontrol yayları, piston yayları ve yüksek elastik mukavemet ve yorulma direncinin gerekli olduğu soğuk sarmal yaylar yer alır.

Karbon takım çeliği, karbon içeriği tipik olarak 0.60% ile 1.50% arasında değişen, minimum alaşım elementleri içeren yüksek karbonlu bir çelik alaşımıdır. Bu bileşim, onu belirli endüstriyel uygulamalar için uygun hale getiren benzersiz özellikler kazandırır.

Karbon takım çeliği, maliyet etkinliği, kolayca bulunabilen hammaddeleri, mükemmel işlenebilirliği ve ısıl işlem yoluyla yüksek sertlik ve aşınma direnci elde etme kabiliyeti nedeniyle imalatta yaygın olarak kullanılmaktadır. Bu özellikler onu çeşitli kesici takımlar, kalıplar, kalıplar ve hassas ölçüm aletleri üretmek için ideal bir seçim haline getirir.

Ancak karbon takım çeliği, yüksek sıcaklık uygulamalarında önemli bir sınırlama olan zayıf kırmızı sertlik sergiler. Çalışma sıcaklığı yaklaşık 200°C'yi (392°F) aştığında, malzeme sertlik ve aşınma direncinde hızlı bir düşüş yaşayarak işlevsel bütünlüğünü tehlikeye atar. Bu durum, yüksek hızlı işleme veya sürekli yüksek sıcaklık içeren uygulamalarda kullanımını kısıtlar.

Ayrıca, karbon takım çeliği, özellikle daha büyük parçalar için ısıl işlemde zorluklar sunar. Sınırlı sertleşebilirlik, kalın kesitlerin enine kesiti boyunca homojen olmayan sertlik dağılımına neden olabilir. Bu özellik, yüksek karbon içeriğiyle birleştiğinde, su verme sırasında bozulma ve çatlama riskini artırır ve ısıl işlem süreçleri sırasında ısıtma ve soğutma hızlarının dikkatli bir şekilde kontrol edilmesini gerektirir.

Bu sınırlamalara rağmen, karbon takım çeliği, güçlü yönlerinden yararlanılabilen ve zayıf yönlerinin uygun tasarım ve işleme hususlarıyla hafifletilebildiği birçok üretim senaryosunda değerli bir malzeme olmaya devam etmektedir.

İlgili okuma: Kesici Takım Temelleri

Serbest kesimli yapısal çelik, kesme işlemleri sırasında talaş oluşumunu ve kırılmayı teşvik eden belirli unsurlar içererek gelişmiş işlenebilirlik için tasarlanmıştır. Bu tasarım, kesme verimliliğini artırır ve takım ömrünü uzatarak yüksek hacimli üretim için ideal hale getirir.

Sülfür, çeliğin kırılganlığını artırmak ve işlenebilirliğini geliştirmek için kullanılan birincil elementtir. Kükürde ek olarak, kurşun, tellür ve bizmut gibi elementler, işleme özelliklerini daha da geliştirmek için düşük alaşımlı serbest kesme yapı çeliklerine yaygın olarak eklenir.

Serbest kesim çeliğindeki kükürt içeriği (ws) tipik olarak 0.08% ile 0.30% arasında değişirken, manganez içeriği (wMn) 0.60% ile 1.55% arasında kontrol edilir. Bu elementler birleşerek çelik matrisi içinde manganez sülfür (MnS) kalıntıları oluşturur. MnS kalıntıları oldukça kırılgandır ve iki kritik işleve hizmet eden doğal yağlama özelliklerine sahiptir:

Bu özellik kombinasyonu daha iyi talaş kontrolü, daha düşük kesme kuvvetleri ve işlenen parçaların yüzey finiş kalitesinin artmasıyla sonuçlanır. Ek olarak, MnS kalıntılarının varlığı kesici takımlarda biriken kenar oluşumunu en aza indirmeye yardımcı olarak yüksek hacimli üretim ortamlarında takım ömrünün uzamasına ve tutarlı parça kalitesine katkıda bulunur.

Çelik, temel demir ve karbon bileşiminin ötesinde, belirli özellikleri geliştirmek için çeşitli alaşım elementleri içerebilir. Bu elementler arasında silikon, manganez, molibden, nikel, krom, vanadyum, titanyum, niyobyum, bor, kurşun ve nadir toprak metalleri bulunur. Bu elementlerin değişen oranlarda kasıtlı olarak eklenmesi alaşımlı çelik olarak bilinen ürünü ortaya çıkarır.

Alaşımlı çelik sistemlerinin gelişimi, her ülkenin doğal kaynakları, endüstriyel yetenekleri ve pazar taleplerinden etkilenerek küresel olarak değişiklik göstermektedir. Örneğin, Batı ülkeleri tarihsel olarak nikel ve krom bazlı alaşım sistemlerine odaklanmış ve bu elementlerdeki bol kaynaklarından yararlanmıştır. Buna karşılık Çin, yerel kaynak mevcudiyeti ve teknolojik güçleriyle uyumlu olarak silikon, manganez, vanadyum, titanyum, niyobyum, bor ve nadir toprak elementlerini kullanan alaşımlı çelik sistemlerine öncülük etmiştir.

Alaşımlı çeliğin küresel çelik üretiminin yaklaşık 10-15%'sini oluşturması dikkat çekicidir ve bu rakam çeşitli sektörlerde yüksek performanslı malzemelere yönelik artan talep nedeniyle giderek artmaktadır.

Elektrik ark ocağı (EAF) teknolojisi ile üretilen alaşımlı çelikler, kullanım amaçlarına göre sekiz ana sınıfa ayrılabilir:

Yüksek mukavemetli düşük alaşımlı (HSLA) çelik olarak da bilinen sıradan düşük alaşımlı çelik, tipik olarak toplam bileşimin 1% ila 5% arasında değişen az miktarda alaşım elementi içeren bir demirli malzeme kategorisidir. Bu alaşım elementleri diğerlerinin yanı sıra manganez, silikon, nikel, krom, molibden ve vanadyum içerebilir.

Bu çelik sınıfı, karbon çeliğine kıyasla daha yüksek mukavemet, daha iyi tokluk ve daha iyi korozyon direnci dahil olmak üzere üstün mekanik özellikler sergiler. Özenle seçilen alaşım elementleri, gelişmiş aşınma direnci, düşük sıcaklık tokluğu ve üstün kaynaklanabilirlik ve işlenebilirlik dahil olmak üzere mükemmel kapsamlı performansına katkıda bulunur.

Nikel ve krom gibi kritik alaşım elementlerinin korunmasının çok önemli olduğu uygulamalarda, sıradan düşük alaşımlı çelik önemli avantajlar sunar. Tipik olarak, bu malzemenin 1 tonu, belirli kalite ve uygulamaya bağlı olarak 1,2 ila 1,5 ton karbon çeliğinin yerini etkili bir şekilde alabilir. Bu ikame sadece ağırlık azaltımı sağlamakla kalmaz, aynı zamanda hizmet ömrünü uzatır ve özellikle yapısal ve otomotiv endüstrilerinde potansiyel uygulama yelpazesini genişletir.

Sıradan düşük alaşımlı çelik üretimi, bazik oksijen fırınları (BOF), elektrik ark fırınları (EAF) veya geleneksel açık ocak yöntemi dahil olmak üzere çeşitli çelik üretim süreçleriyle gerçekleştirilebilir. Hassas kimyasal bileşimler ve üstün temizlik elde etmek için genellikle pota rafinasyonu ve vakumlu gaz giderme gibi gelişmiş ikincil metalurji teknikleri kullanılır. Alaşım elementlerinin eklenmesine rağmen, HSLA çeliğinin üretim maliyeti rekabetçi kalır, genellikle karbon çeliğinden sadece marjinal olarak daha yüksektir, bu da onu birçok mühendislik uygulaması için ekonomik olarak uygun bir seçenek haline getirir.

Mühendislik yapı çeliği, mühendislik ve bina yapılarında kullanılmak üzere özel olarak tasarlanmış çok çeşitli alaşımlı çelikleri kapsar. Bu kategori, diğerlerinin yanı sıra yüksek mukavemetli düşük alaşımlı (HSLA) çelikleri, alaşımlı takviye çeliklerini, demiryolu sınıfı alaşımlı çelikleri, petrol sondaj sınıfı alaşımlı çelikleri, basınçlı kap sınıfı alaşımlı çelikleri ve yüksek manganez aşınmaya dayanıklı çelikleri içerir.

Bu çelikler, mükemmel bir mukavemet, süneklik ve kaynaklanabilirlik dengesi sunarak yük taşıma uygulamalarında optimum performans sağlamak üzere tasarlanmıştır. Birincil işlevleri, gökdelenler ve köprülerden endüstriyel tesislere ve açık deniz platformlarına kadar çeşitli mühendislik ve inşaat projelerinde kritik yapısal elemanlar olarak hizmet etmektir.

Bu çeliklerdeki alaşım elementlerinin toplam içeriği nispeten düşük olsa da (tipik olarak ağırlıkça 5%'den az), mekanik özellikler üzerindeki etkileri önemlidir. Manganez, nikel, krom ve vanadyum gibi elementlerin hassas miktarlarda dikkatli bir şekilde eklenmesi, belirli uygulama gereksinimlerini karşılamak için özel özellikler sağlar. Bu optimizasyon, düz karbonlu çeliklere kıyasla üstün mukavemet-ağırlık oranları, gelişmiş korozyon direnci ve gelişmiş şekillendirilebilirlik sergileyen çeliklerle sonuçlanır.

Mühendislik yapı çeliklerinin yaygın olarak benimsenmesi çeşitli faktörlere bağlanabilir:

Mekanik yapı çeliği, makinelerin ve kritik makine bileşenlerinin imalatı için özel olarak tasarlanmış bir alaşımlı çelik sınıfını ifade eder. Bu çelikler, modern mekanik sistemlerin zorlu gereksinimlerini karşılamak üzere tasarlanmıştır.

Yüksek kaliteli karbon çeliği temeli üzerine inşa edilen bu alaşımlar, temel özellikleri geliştirmek için bir veya daha fazla özenle seçilmiş alaşım elementi içerir:

Mekanik yapı çelikleri tipik olarak mekanik özelliklerini optimize etmek için ısıl işlem süreçlerinden geçer. Yaygın işlemler şunları içerir:

Mekanik yapısal çeliğin iki ana kategorisi şunlardır:

Bu kategoriler birkaç özel türü kapsamaktadır:

Kimyasal bileşimlerine bağlı olarak, mekanik yapı çelikleri birkaç seri halinde sınıflandırılabilir:

Alaşımlı yapısal çelik, tipik olarak 0.15% ile 0.50% arasında değişen ve genellikle karbon yapısal çelikten daha düşük olan karbon içeriği (wc) ile karakterize edilir. Karbonun yanı sıra silisyum, manganez, vanadyum, titanyum, bor, nikel, krom ve molibden gibi bir veya daha fazla alaşım elementi içerir. Bu elementler, çeliğe belirli mekanik ve fiziksel özellikler kazandırmak için dikkatlice seçilir ve oranlanır.

Alaşımlı yapısal çeliğin ayırt edici özelliği, gelişmiş sertleşebilirliği ve stres altında deformasyon ve çatlamaya karşı üstün direncidir. Bu da onu mekanik özelliklerini önemli ölçüde iyileştirebilen ısıl işlem süreçleri için özellikle uygun hale getirir. Üreticiler, ısıtma ve soğutma hızlarının hassas kontrolü sayesinde çeliğin mikro yapısını optimize ederek belirli uygulamalar için ideal bir mukavemet, tokluk ve süneklik kombinasyonu elde edebilirler.

Alaşımlı yapısal çelik, çeşitli endüstrilerdeki kritik bileşenlerde geniş kullanım alanı bulur. Genellikle mukavemet ve aşınma direncinin çok önemli olduğu dişliler ve miller gibi yüksek performanslı şanzıman parçalarının üretiminde kullanılır. Otomotiv ve tarım sektörlerinde, sırasıyla otomobillerde ve traktörlerde bağlantı elemanları ve yapısal bileşenler için kullanılır. Denizcilik endüstrisi bu çeliği gemi yapımında kritik yapısal elemanlar için kullanır. Enerji üretiminde, alaşımlı yapısal çelik, yüksek sıcaklık ve basınçlara dayanması gereken buhar türbini bileşenleri için çok önemlidir. Mükemmel boyutsal kararlılığa ve aşınma direncine sahip malzemeler gerektiren ağır makine aletleri de alaşımlı yapısal çeliğin özelliklerinden faydalanır.

Alaşımlı yapısal çeliğin çok yönlülüğü, çeşitli ısıl işlem seçenekleriyle daha da kanıtlanmıştır:

Bu ısıl işlem süreçleri, belirli performans gereksinimlerini karşılamak için ince ayar yapılabilir ve alaşımlı yapısal çeliği çeşitli mühendislik uygulamaları için son derece uyarlanabilir bir malzeme haline getirir.

Alaşımlı takım çelikleri, silikon, krom, tungsten, molibden ve vanadyum gibi alaşım elementlerinin hassas ilaveleri ile tasarlanmış sofistike orta ila yüksek karbonlu çeliklerdir. Bu çelikler olağanüstü sertleşebilirlikleri, yük altında deformasyona karşı dirençleri ve üstün çatlama dirençleri ile ünlüdür. Bu özellikler onları büyük ölçekli ve geometrik olarak karmaşık kesici takımların, hassas kalıpların ve yüksek hassasiyetli ölçüm aletlerinin üretimi için ideal hale getirir.

Alaşımlı takım çeliklerindeki karbon içeriği, tipik olarak 0,5% ila 1,5% arasında değişen belirli uygulamalara uyacak şekilde dikkatlice uyarlanır. Yüksek sıcaklıklara ve döngüsel termal gerilimlere dayanacak şekilde tasarlanan sıcak iş kalıp çelikleri, 0,3% ila 0,6% arasında daha düşük bir karbon içeriğine sahiptir. Bu bileşim, sıcak mukavemetlerini ve termal yorulma dirençlerini optimize eder. Kesici takım çelikleri genellikle yaklaşık 1% karbon içerir ve optimum kenar tutma ve aşınma direnci için sertlik ile tokluğu dengeler.

Oda sıcaklığında yüksek basınç gerilmelerine ve aşındırıcı aşınmaya dayanması gereken soğuk iş kalıp çelikleri, daha yüksek karbon seviyeleri içerir. Örneğin, elmas sentezinde kullanılan grafit kalıp çeliği, aşırı sertlik ve aşınma direnci elde etmek için 1.5% karbon içerir. Yüksek karbonlu, yüksek kromlu (D-tipi) soğuk iş kalıp çelikleri 2% karbon içeriğini aşabilir, bu da olağanüstü aşınma direnci ve boyutsal kararlılık sağlayan birincil karbürler açısından zengin bir mikro yapıya neden olur.

Bu çeliklerdeki alaşım elementlerinin hassas kontrolü, ısıl işlem sırasında karmaşık karbürlerin oluşmasını sağlayarak zorlu takım uygulamalarında mekanik özelliklerini ve performanslarını önemli ölçüde artırır. Örneğin, vanadyum aşınma direncini artıran ince, dağınık karbürler oluştururken, krom sertleşebilirliğe ve korozyon direncine katkıda bulunur. Molibden ve tungsten, sıcak iş uygulamaları için kritik olan yüksek sıcaklık mukavemetini ve sıcak sertliği artırır.

Yüksek hızlı takım çeliği (HSS), tipik olarak 0,7% ila 1,5% arasında değişen karbon içeriği ile karakterize edilen, yüksek karbonlu, yüksek alaşımlı takım çeliğinin sofistike bir sınıfıdır. Bu gelişmiş malzeme, olağanüstü özelliklerini başta tungsten, molibden, krom, vanadyum ve bazı sınıflarda kobalt olmak üzere alaşım elementlerinin özenle tasarlanmış bileşiminden alır. Bu elementler, çeliğin olağanüstü performans özelliklerine katkıda bulunan karmaşık, son derece kararlı karbürler oluşturur.

HSS'nin ayırt edici özelliği, yüksek hızlı işleme operasyonları sırasında genellikle 600°C'yi (1112°F) aşan yüksek sıcaklıklarda yapısal bütünlüğünü ve kesme verimliliğini korumasını sağlayan olağanüstü kırmızı sertliğidir. Bu termal kararlılık, kesme hızlarının ve ilerlemelerin artmaya devam ettiği ve takım-iş parçası arayüzünde önemli ölçüde ısı oluşturduğu modern üretimde çok önemlidir.

HSS mükemmel aşınma direnci, tokluk ve termal şoka dayanma kabiliyeti sergiler. Bu özellikler, özellikle işlenmesi zor malzemeler içeren veya yüksek hacimli üretimin gerekli olduğu uygulamalarda matkap uçları, parmak frezeler, kılavuzlar ve testere bıçakları dahil olmak üzere çok çeşitli kesici takımlar için ideal bir malzeme olmasını sağlar.

HSS'nin çok yönlülüğü, ısıl işleme verdiği yanıtla daha da artar. Östenitleme, su verme ve temperleme işlemlerinin hassas kontrolü sayesinde üreticiler sertlik (tipik olarak 62-70 HRC) ve tokluk arasındaki dengeyi belirli uygulamalara uyacak şekilde optimize edebilir. TiN veya AlTiN gibi gelişmiş kaplama teknolojileri, aşınma direncini daha da artırmak ve sürtünmeyi azaltmak, takım ömrünü uzatmak ve daha da yüksek kesme hızlarına olanak sağlamak için HSS takımlara uygulanabilir.

Yay çeliği, darbe, titreşim ve döngüsel yüklemeye karşı olağanüstü esneklik gerektiren uygulamalar için tasarlanmıştır. Bu zorlu ortamlarda üstünlük sağlamak için yay çeliğinin yüksek gerilme mukavemeti, yüksek elastik limit ve üstün yorulma direnci kombinasyonuna sahip olması gerekir.

Metalürjik açıdan bakıldığında yay çeliği, kesiti boyunca tutarlı mekanik özellikler elde etmek için mükemmel sertleşebilirlik gerektirir. Ayrıca, ısıl işlem süreçleri sırasında dekarbürizasyona karşı direnç göstermeli ve stres konsantrasyon noktalarını en aza indirmek için yüksek kaliteli bir yüzey kalitesi sağlamalıdır.

Karbon yay çelikleri 0.6% ila 0.9% karbon içeren yüksek performanslı karbon yapı çelikleridir. Bu çelikler ayrıca normal ve yüksek manganez varyantları olarak sınıflandırılır ve ikincisi gelişmiş mukavemet ve aşınma direnci sunar. Esas olarak silisyum-manganez bazlı olan alaşımlı yay çelikleri tipik olarak biraz daha düşük karbon içeriğine (0,5% ila 0,7%) sahiptir, ancak elastik özellikleri ve yorulma mukavemetini iyileştirmek için artırılmış silikon seviyeleri (1,3% ila 2,8%) içerir. İlave alaşımlı yay çeliği kaliteleri, gelişmiş sertleşebilirlik için krom, yüksek sıcaklık mukavemetinin korunması için tungsten ve tane inceltme ve çökelme sertleşmesi için vanadyum içerir.

Yerli kaynaklardan yararlanarak ve otomotiv ve tarım makineleri tasarımının gelişen gereksinimlerini karşılayarak yeni nesil bir yay çeliği geliştirilmiştir. Bu yenilikçi kalite, silisyum-manganez temeline dayanmakta ve gelişmiş sertleşebilirlik için hassas bor, tane inceltme ve çökelme güçlendirmesi için niyobyum ve gelişmiş temper direnci ve yüksek sıcaklık performansı için molibden ilaveleri içermektedir. Bu özel bileşim, yay hizmet ömrünü önemli ölçüde uzatır ve genel bileşen kalitesini yükselterek modern, yüksek performanslı uygulamaların taleplerini karşılar.

Rulman çeliği, bilyalar, makaralar ve yataklar dahil olmak üzere yuvarlanma elemanlı rulmanlardaki kritik bileşenlerin üretimi için tasarlanmış özel bir alaşımdır. Bu bileşenler, olağanüstü mekanik özelliklere sahip bir malzeme gerektiren aşırı döngüsel gerilimlere, yüksek hızlı dönüşe ve sürekli sürtünmeye maruz kalır.

Yüksek kaliteli rulman çeliğinin başlıca özellikleri şunlardır:

Sıkı performans gereksinimleri, çeliğin bileşimi ve mikro yapısı üzerinde titiz bir kontrol gerektirir. Üreticiler şu konularda katı sınırlar uygulamaktadır:

En yaygın rulman çeliği türü, tipik olarak aşağıdakileri içeren yüksek karbonlu krom çeliğidir:

Genellikle AISI 52100 veya 100Cr6 olarak adlandırılan bu bileşim, uygun ısıl işlemden sonra sertleşebilirlik, aşınma direnci ve tokluk arasında optimum bir denge sağlar.

Diğer özel rulman çelikleri şunlardır:

Elektrik çeliği veya laminasyon çeliği olarak da bilinen elektrikli silikon çeliği, enerji üretimi ve dağıtımı endüstrisinde çok önemli olan özel bir ferromanyetik malzemedir. Öncelikle elektrik motorları, transformatörler ve diğer elektromanyetik cihazların üretiminde temel bileşenler olan silikon çelik levhalar üretmek için kullanılır.

Silisyum çeliği, kimyasal bileşimi ve manyetik özelliklerine göre iki ana kategoride sınıflandırılabilir:

1. Yönlendirilmemiş Elektrikli Çelik (NOES):

2. Tane Yönelimli Elektrikli Çelik (GOES):

Her iki tip silikon çeliğindeki karbon içeriği, yaşlanma etkilerini en aza indirmek ve manyetik özellikleri iyileştirmek için tipik olarak ≤0.06% ila 0.08% arasında tutulur. Alüminyum, manganez ve fosfor gibi diğer alaşım elementleri, belirli özellikleri geliştirmek için küçük miktarlarda eklenebilir.

Elektrikli silikon çeliğin temel özellikleri şunlardır:

Elektrikli silikon çeliğin üretim süreçleri, istenen tane yapısını ve manyetik özellikleri elde etmek için bileşimin hassas kontrolünü, sıcak haddelemeyi, soğuk haddelemeyi ve özel ısıl işlemleri içerir. Yüksek performanslı kalitelerde çekirdek kayıplarını daha da azaltmak için genellikle lazer kazıma ve alan iyileştirme gibi gelişmiş teknikler kullanılır.

Yüksek verimli elektrikli silikon çeliğe yönelik küresel talep, enerji verimliliği düzenlemeleri ve elektrikli araçların ve yenilenebilir enerji sistemlerinin giderek daha fazla benimsenmesi nedeniyle artmaya devam etmektedir.

Demiryolu çeliği, demiryolu araçlarının uyguladığı aşırı basınçlara ve dinamik yüklere dayanacak şekilde tasarlanmıştır ve hassas bir mukavemet, sertlik ve tokluk dengesi gerektirir. Bu kritik altyapı bileşeni, sürekli döngüsel yükleme ve çevresel stresler altında yapısal bütünlüğü koruyabilen malzemeler gerektirir.

Demiryolu üretimi için baskın malzeme, tipik olarak bazik oksijen fırını (BOF) veya elektrik ark ocağı (EAF) süreçleriyle üretilen tamamen öldürülmüş karbon çeliğidir. Karbon içeriği 0,6% ile 0,8% arasında değişir ve orta ila yüksek karbonlu çelik olarak sınıflandırılır. Bu bileşim gerekli sertliği ve aşınma direncini sağlar. Çelik, 0,6% ila 1,1% arasında değişen önemli bir manganez içeriğiyle daha da zenginleştirilerek mukavemet ve iş sertleştirme kabiliyetlerini artırır.

Gelişen performans gereksinimlerini karşılamak için demiryolu endüstrisi giderek daha fazla düşük alaşımlı çelik bileşimlerini benimsemiştir. Bunlar şunları içerir:

Bu düşük alaşımlı varyantlar, standart karbon çeliğine kıyasla üstün aşınma ve korozyon direnci sunarak demiryolu altyapısının hizmet ömrünü önemli ölçüde uzatır. Belirli alaşım bileşimlerinin seçimi genellikle trafik yoğunluğu, aks yükleri ve çevresel maruziyet gibi faktörler göz önünde bulundurularak demiryolu hattının operasyonel koşullarına göre uyarlanır.

Demiryolu çeliği metalürjisindeki son gelişmeler, kontrollü soğutma işlemleri ve ısıl işlemler yoluyla mikroyapıları optimize etmeye odaklanmıştır. Bu teknikler, çeliğin mekanik özelliklerini ve yuvarlanma teması yorgunluğuna karşı direncini daha da artıran beynitik ve perlitik-martensitik yapıların geliştirilmesine olanak sağlamaktadır.

Gemi inşa çeliği, deniz araçlarının ve büyük nehir araçlarının inşası için tasarlanmış özel bir çelik türüdür. Gövde yapısı ağırlıklı olarak kaynak işlemleriyle imal edildiğinden, bu çelik için birincil gereksinim mükemmel kaynaklanabilirliktir.

Kaynaklanabilirliğin ötesinde, gemi inşa çeliği kritik özelliklerin bir kombinasyonuna sahip olmalıdır:

Tarihsel olarak, düşük karbonlu çelik gemi inşası için tercih edilen malzemeydi. Bununla birlikte, endüstri ağırlıklı olarak gelişmiş düşük alaşımlı çelikleri kullanacak şekilde gelişmiştir. Çağdaş gemi inşa çelik kaliteleri şunları içerir:

Bu kaliteler genellikle manganez içeriklerine göre adlandırılır, örneğin

Bu gelişmiş çelikler şunları sunar:

Modern gemi inşa çelikleri, ultra büyük ham petrol taşıyıcıları (ULCC'ler) ve konteyner gemileri gibi 400.000 deadweight tonajı (DWT) aşan gemilerin inşasını mümkün kılmaktadır. Yüksek mukavemetli, düşük alaşımlı (HSLA) çeliklerin devam eden gelişimi, gemi inşaatı ve deniz mühendisliğinin sınırlarını zorlamaya devam ediyor.

Demiryolu ve otoyol köprülerinin araç trafiğinden kaynaklanan dinamik yüklere maruz kalması, bu zorlu koşullara dayanabilecek yüksek performanslı çelik kullanımını gerektirmektedir. Köprü çeliği, yüksek mukavemet, mükemmel tokluk ve olağanüstü yorulma direnci gibi üstün mekanik özelliklerin bir kombinasyonuna sahip olmalıdır. Ayrıca, uzun vadeli yapısal bütünlüğü ve korozyon direncini sağlamak için sıkı yüzey kalitesi gereklilikleri şarttır.

Geleneksel olarak, tamamen öldürülmüş temel açık ocak çeliği, güvenilir performansı ve maliyet etkinliği nedeniyle köprü yapımında yaygın olarak kullanılmaktadır. Ancak modern köprü tasarımında, daha katı mühendislik gereksinimlerini karşılamak için gelişmiş düşük alaşımlı çelikler giderek daha fazla kullanılmaktadır. Kayda değer iki örnek şunlardır:

Bu düşük alaşımlı çelikler, köprü uygulamalarında üstün performans göstererek daha iyi mukavemet-ağırlık oranları, daha iyi yorulma direnci ve çeşitli çevre koşullarında daha fazla dayanıklılık sunar. Belirli çelik kalitelerinin seçimi, köprü tasarımı, yük gereksinimleri, çevresel maruziyet ve yaşam döngüsü maliyeti hususları gibi faktörlere bağlıdır.

Kazan çeliği, kızdırıcılar, ana buhar boruları ve kazan yangın odalarındaki ısıtma yüzeyleri gibi yüksek sıcaklık ve yüksek basınçlı ortamlardaki kritik bileşenler için tasarlanmış özel bir malzeme kategorisini kapsar. Kazan çeliği için katı performans gereksinimleri arasında mükemmel kaynaklanabilirlik, üstün yüksek sıcaklık mukavemeti, alkali korozyona karşı direnç ve olağanüstü oksidasyon direnci yer alır.

Yaygın olarak kullanılan kazan çelikleri, temel olarak bazik oksijen fırınlarında (BOF) veya elektrik ark fırınlarında (EAF) üretilen düşük karbonlu öldürülmüş çeliklerdir. Bu çelikler tipik olarak 0.16% ile 0.26% arasında değişen karbon içeriğine sahiptir ve mukavemet ile şekillendirilebilirliği dengelemek için dikkatlice kontrol edilir. Genellikle silikon veya alüminyum ile gerçekleştirilen öldürme işlemi, ince taneli bir yapı ve gelişmiş mekanik özellikler sağlar.

Aşırı koşullar altında çalışan yüksek basınçlı kazanlar için daha gelişmiş malzemeler gereklidir. P91 (9Cr-1Mo-V-Nb) veya P22 (2.25Cr-1Mo) gibi perlitik ısıya dayanıklı çelikler, gelişmiş sürünme direnci ve termal stabilite sunar. 304H veya 347H paslanmaz çelikler gibi östenitik ısıya dayanıklı çelikler üstün korozyon direnci sağlar ve yüksek sıcaklıklarda mukavemetini korur.

Bu özel alaşımlara ek olarak, bazı düşük alaşımlı çelikler kazan yapımında, özellikle daha az zorlu ortamlarda veya destek yapılarında uygulama alanı bulur. Bunlar şunları içerir:

Uygun kazan çeliğinin seçimi çalışma sıcaklığı, basınç, korozif ortam ve tasarım ömrü gibi faktörlere bağlıdır. Modern kazan tasarımı genellikle, kazan sisteminin farklı bölgelerinde performansı, uzun ömürlülüğü ve maliyet etkinliğini optimize etmek için stratejik olarak yerleştirilmiş bu malzemelerin bir kombinasyonunu içerir.

Bu özel çelik, başta elektrik ark kaynağı için teller ve gaz kaynağı elektrotları olmak üzere kaynak sarf malzemelerinin üretimi için tasarlanmıştır. Kaynak çubuğu çeliğinin kimyasal bileşimi, birleştirilen ana malzemelerin özel gereksinimlerine uyacak şekilde uyarlanarak optimum kaynak bütünlüğü ve performansı sağlanır.

Kaynak çubuk çelikleri genel olarak üç ana kategoride sınıflandırılır:

Kaynak çubuğu çeliklerinin metalürjik saflığı, safsızlık seviyeleri üzerinde sıkı kontroller ile kritik öneme sahiptir. Özellikle, izin verilen maksimum sülfür ve fosfor içeriğinin her biri 0,03% ile sınırlıdır ve bu da standart yapı çelikleri için toleranslardan önemli ölçüde daha düşüktür. Bu yüksek saflık seviyesi, sıcak çatlama ve gözeneklilik gibi kaynak kusurları riskini en aza indirmeye yardımcı olur.

Yapısal çeliklerin aksine, kaynak çubuğu çelikleri tipik olarak akma dayanımı veya uzama gibi mekanik özelliklere göre değerlendirilmez. Bunun yerine, ark kararlılığı, biriktirme oranı ve kaynak metali özellikleri de dahil olmak üzere kaynak özelliklerini doğrudan etkileyen kimyasal bileşimin hassas kontrolüne odaklanılır. Bileşim özelliklerine sıkı sıkıya bağlı kalınmasını sağlamak için titiz spektrografik analiz ve diğer gelişmiş analitik teknikler kullanılır.

Kaynak çubuğu çeliklerinin gelişimi, gelişmiş kaynaklanabilirlik, daha az duman oluşumu ve zorlu kaynak ortamlarında gelişmiş performans sunan gelişmiş alaşım sistemlerine yönelik devam eden araştırmalarla gelişmeye devam etmektedir.

Paslanmaz çelik, hem paslanmaz hem de aside dayanıklı varyantları kapsayan, korozyona dayanıklı bir alaşım ailesidir. Paslanmaz çelik öncelikle atmosferik korozyona karşı direnç gösterirken, aside dayanıklı çelik özellikle asidik ortamlar olmak üzere kimyasal ortam korozyonuna karşı direnç gösterir. Bununla birlikte, bu ayrım yaygın kullanımda genellikle bulanıktır ve "paslanmaz çelik" sıklıkla her iki tür için de bir şemsiye terim olarak kullanılır.

Paslanmaz çeliğin tanımlayıcı özelliği krom içeriğidir. Genel olarak, 12% veya daha yüksek krom içeriğine sahip bir alaşım paslanmaz çelik olarak sınıflandırılır. Bu krom, çeliğin yüzeyinde ince, kararlı, krom bakımından zengin bir oksit filmi oluşturarak özel korozyon direncini sağlar.

Mikroyapı ve ısıl işlem tepkisine bağlı olarak, paslanmaz çelikler beş ana tipe ayrılır:

Isıya dayanıklı çelik, yüksek sıcaklıklara uzun süre maruz kaldığında mekanik özelliklerini ve yapısal bütünlüğünü korumak için tasarlanmış özel bir alaşımdır. Mükemmel oksidasyon direnci, üstün yüksek sıcaklık mukavemeti ve aşırı çalışma koşullarında dikkate değer termal stabilite sergiler.

Isıya dayanıklı çelik iki ana tipte kategorize edilebilir:

Isıya dayanıklı çeliğin temel özellikleri şunlardır:

Isıya dayanıklı çelik, bileşenlerin uzun süre yüksek sıcaklığa maruz kaldığı endüstrilerde geniş uygulama alanı bulur:

Belirli ısıya dayanıklı çelik kalitelerinin seçimi, maksimum çalışma sıcaklığı, gerilim seviyeleri, çevresel koşullar ve hizmet ömrü gereksinimleri gibi faktörlere bağlıdır. Yüksek sıcaklık özelliklerini geliştirmek için kullanılan yaygın alaşım elementleri arasında krom, nikel, molibden ve çeşitli refrakter metal kombinasyonları bulunur.

Süper alaşımlar, tipik olarak 600°C'yi (1112°F) aşan aşırı sıcaklık koşulları altında olağanüstü mekanik mukavemet, termal sürünmeye karşı direnç, yorulma direnci ve kimyasal stabiliteyi korumak için tasarlanmış gelişmiş metalik malzemelerdir. Bu yüksek performanslı alaşımlar, zorlu termal ve mekanik ortamlardaki bileşenler için çok önemlidir.

Karmaşık bileşimleri ile karakterize edilen süper alaşımlar, ana bileşenlerine göre genellikle üç ana kategoriye ayrılır:

Süper alaşımları ayırt eden temel özellikler şunlardır:

Süper alaşımların uygulamaları, aşağıdakiler de dahil olmak üzere çeşitli yüksek teknoloji endüstrilerini kapsar:

Süper alaşımların geliştirilmesi ve optimizasyonu malzeme biliminin sınırlarını zorlamaya devam etmekte ve zorlu çalışma koşullarında enerji verimliliği, performans ve dayanıklılıkta ilerlemeler sağlamaktadır.

Hassas alaşımlar, belirli ve sıkı bir şekilde kontrol edilen fiziksel özellikler sergilemek üzere tasarlanmış özel metalik malzemelerdir. Bu alaşımlar, elektrik ve elektronik mühendisliği, hassas enstrümantasyon ve gelişmiş otomasyon sistemleri dahil olmak üzere çeşitli yüksek teknoloji endüstrilerinde çok önemli bir rol oynamaktadır.

Ayırt edici fiziksel özelliklerine ve uygulamalarına dayanarak, hassas alaşımlar yedi ana kategoride sınıflandırılabilir:

Hassas alaşımların çoğunluğu demir bazlıdır (demirli) ve demirin ana metal olarak çok yönlülüğünden ve maliyet etkinliğinden yararlanır. Bununla birlikte, belirli sayıda hassas alaşım, demir alaşımlarıyla elde edilemeyen belirli özellik kombinasyonlarını elde etmek için tipik olarak nikel, bakır veya diğer özel metallere dayanan demir dışıdır.

Hassas alaşımlar bağlamında, bileşimin sıkı kontrolü çok önemlidir. Anahtar alaşım elementleri genellikle kesin kütle fraksiyonlarına göre belirtilir:

Genellikle milyonda parça olarak belirtilen bu bileşim kontrolleri, istenen fiziksel özelliklere ulaşmada ve yüksek hassasiyetli uygulamalarda tutarlı performans sağlamada kritik öneme sahiptir.

Çelik, 0.04% ile 2.3% arasında değişen karbon içeriğine sahip bir demir-karbon alaşımıdır. Tokluğunu ve plastisitesini sağlamak için, çeliğin karbon içeriği tipik olarak 1,7%'den fazla değildir.

Ana çeli̇k bi̇leşenleri̇ demir ve karbonun yanı sıra silikon, manganez, sülfür ve fosfor gibi diğer elementlerdir.

Çeliğin sınıflandırılması çeşitlidir ve ana yöntemler şunları içerir:

Kaliteye göre sınıflandırma.

Kimyasal bileşime göre sınıflandırma.

(1) Karbon çeliği

(2) Alaşımlı çelik

Şekillendirme yöntemine göre sınıflandırma.

Metalografik yapıya göre sınıflandırma.

(1) Tavlanmış

(2) Normalleştirilmiş

(3) Faz değişikliği veya kısmi faz değişikliği olmadan.

Kullanıma göre sınıflandırma.

(1) İnşaat ve mühendislik çeliği

(2) Yapısal çelik

a. Mekanik imalat çeliği

b. Yay çeliği

c. Rulman çeliği

(3) Takım çeliği

(4) Özel performans çeliği

(5) Özel kullanım için çelik

Köprü, gemi, kazan, basınçlı kap, tarım makineleri vb. için çelik gibi.

Kapsamlı sınıflandırma

(1) Sıradan çelik

a. Karbon yapı çeliği.

b. Düşük alaşımlı yapısal çelik.

c. Belirli bir amaç için genel yapısal çelik.

(2) Kaliteli çelik (yüksek dereceli çelik dahil)

a. Yapısal çelik

b. Takım çeliği

c. Özel performans çeliği

Eritme yöntemine göre sınıflandırma.

(1) Fırın tiplerine göre sınıflandırma

a. Açık ocak çeliği

b. Dönüştürücü çelik

VEYA

c. Ark ocağı çeliği

(2) Deoksidasyon derecesine ve iç içe geçme sistemine göre sınıflandırma.

İlgili okuma: Metal türü