Hassas ölçümler söz konusu olduğunda, bir sürmeli kumpasa mı yoksa bir mikrometreye mi ulaşmalısınız? Her iki alet de çeşitli sektörlerde gereklidir, ancak her birinin güçlü yönleri vardır. Bu makale, hangi aletin ihtiyaçlarınıza uygun olduğuna karar vermenize yardımcı olmak için özelliklerini, doğruluklarını ve en iyi kullanım durumlarını karşılaştırmaktadır. Vernier kaliperin uzunlukları, çapları ve derinlikleri kolaylıkla ölçerken, mikrometrenin dakika ölçümleri için mükemmel olan aşırı hassasiyette nasıl üstün olduğunu keşfedin. Ölçüm görevlerinizi hangi aletin geliştireceğini öğrenmek için okumaya devam edin.

Sürmeli kumpaslar, çeşitli imalat ve mühendislik sektörlerinde yaygın olarak kullanılan vazgeçilmez hassas ölçüm aletleridir. Bu çok yönlü aletler, uzunluk, iç çap, dış çap ve derinlik dahil olmak üzere iş parçalarının kritik boyutları için yüksek doğrulukta ölçümler sunar.

Vernier kumpasların tasarımında bir ana ölçek ve bir kayar Vernier ölçeği bulunur ve tipik 0,02 mm veya 0,001 inç çözünürlükte ölçümler yapılmasını sağlar. Bu hassasiyet seviyesi, sıkı toleransların gerekli olduğu metal imalatı, işleme operasyonları ve montaj süreçlerinde kalite kontrolü için çok önemlidir.

Vernier kumpaslar, üretim ve kalite kontrol süreçlerinde yaygın olarak kullanılan yüksek hassasiyetli bir ölçüm cihazıdır. Doğrusal boyutların doğru ölçümünü sağlayan bir ana ölçek ve kayan bir sürmeli ölçekten oluşurlar. Cihazın tasarımı, hem dış hem de iç ölçümlerin yanı sıra derinlik ölçümüne de olanak tanır.

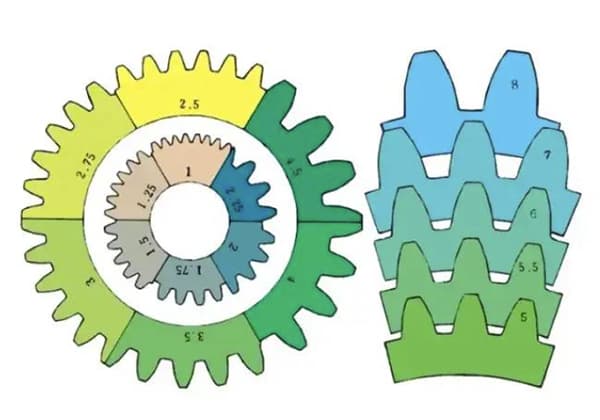

Verniyer kumpasların hassasiyeti, üç yaygın tipte kategorize edilebilen verniyer üzerindeki ölçek değeri ile belirlenir:

Modern sürmeli kumpaslar, güvenilirlik için geleneksel sürmeli ölçeği korurken, okuma kolaylığı için genellikle dijital ekranlar içerir. Ölçüm aralığı tipik olarak 0 ila 150 mm veya 0 ila 6 inç arasındadır ve özel uygulamalar için daha büyük boyutlar da mevcuttur.

Verniyer kumpasların temel özellikleri şunlardır:

Çeşitli endüstriyel ve bilimsel uygulamalarda güvenilir ölçümler sağlayan sürmeli kumpasların doğruluğunu korumak için uygun kalibrasyon ve dikkatli kullanım şarttır.

Örnek olarak 0,02 mm ölçek değerine sahip hassas bir Vernier kumpas alındığında, okuma yöntemi üç adıma ayrılabilir:

1) Tüm milimetre değeri, verniyer ölçeğinin sıfır çizgisinin solundaki ana cetvel üzerindeki en yakın ölçeğe göre okunur.

2) Ondalık değer, verniyer ölçeğindeki sıfır çizgisinin sağındaki ana cetvelde hizalanan ölçek sayısının 0,02 ile çarpılmasıyla okunur.

3) Nihai ölçüm, yukarıda ayrıntıları verilen tamsayı ve ondalık kısımların toplanmasıyla elde edilir.

0,02 mm Sürmeli Kaliper Okuma Yöntemi.

Yukarıdaki şekilde gösterildiği gibi, verniyer skalasının sıfır çizgisi ana skaladaki 64 mm işaretine karşılık gelir. Verniyer skalasının sıfır çizgisinin arkasındaki dokuzuncu çizgi, ana skaladaki bir ölçek çizgisiyle hizalanır.

Verniyer ölçeğinin sıfır çizgisinin arkasındaki dokuzuncu çizgi aşağıdakileri temsil eder: 0,02×9= 0,18 mm;

Bu nedenle, ölçülen iş parçasının boyutu: 64+0,18=64,18 mm'dir.

Ölçüm yapmadan önce, Vernier kumpasının uygun şekilde kalibre edildiğinden emin olun. Çeneleri tamamen kapatın ve Vernier ölçeğinin sıfır işaretinin ana ölçeğin sıfır işaretiyle tam olarak hizalandığını doğrulayın. Hizalama mükemmelse ölçümlere devam edin. Yanlış hizalama varsa, daha sonra telafi etmek için sıfır hatasını kaydedin.

Verniyerin sıfır işareti ana skalanın sıfırının sağında olduğunda pozitif sıfır hatası, solunda olduğunda ise negatif sıfır hatası oluşur. Bu kural, sağın pozitif ve solun negatif olduğu sayı doğrusu ilkelerini yansıtır. Doğruluk için bu hatayı her zaman nihai ölçümlerinize dahil edin.

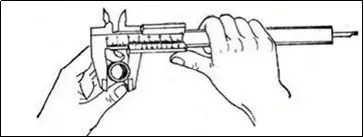

Ölçüm yapmak için kumpasın ana gövdesini baskın elinizle, genellikle sağ elinizle sıkıca kavrayın. Vernier ölçeğini yumuşak bir şekilde kaydırmak için başparmağınızı kullanın. Bu teknik, ölçüm sırasında denge ve hassas kontrol sağlar.

Harici ölçümler için, nesneyi baskın olmayan elinizde (genellikle sol) tutun ve ana çenelerin arasına yavaşça yerleştirin. Çeneleri, okumaları bozabilecek aşırı basınç uygulamadan nesnenin yüzeyine sağlam ve eşit bir şekilde temas edene kadar ayarlayın. İç ölçümler için çenelerin üst kısmındaki daha küçük çıkıntıları kullanın.

Nesne güvenli bir şekilde yerleştirildikten sonra, okumanız için ölçeklere bakın:

Aşağıdaki şekil bu okuma sürecini göstermektedir:

Son hesaplamanızda herhangi bir sıfır hatasını hesaba katmayı unutmayın. Düzenli pratik yapmak bu hassas aleti kullanma hızınızı ve doğruluğunuzu artıracaktır.

Çok yönlü ve hassas bir ölçüm aleti olan sürmeli kumpaslar, çeşitli endüstriyel ve mühendislik alanlarında geniş uygulama alanı bulmaktadır. Doğru ölçümler yapabilme yetenekleri onları kalite kontrol, üretim ve araştırma alanlarında vazgeçilmez kılmaktadır. Aşağıdaki dört temel uygulama, sürmeli kumpasların çok yönlülüğünü göstermektedir:

Bu dört uygulamaya yönelik özel ölçüm teknikleri için lütfen aşağıdaki şekle bakın:

Kullanım Önlemleri

Vernier kumpas son derece hassas bir ölçüm aletidir. Kullanımı sırasında belirli bir özen gösterilmelidir:

1. Kullanmadan önce her iki çenenin ölçüm yüzeylerini temizleyin. Çeneleri kapatın ve verniyer ölçeğindeki sıfır çizgisinin ana ölçeğin sıfır çizgisiyle hizalanıp hizalanmadığını kontrol edin. Yanlış hizalanmışsa, ölçüm okumasını orijinal hataya göre ayarlayın.

2. Bir iş parçasını ölçerken, çenelerin ölçüm yüzeyleri iş parçasının yüzeyine paralel veya dik olmalıdır. Çenelerin ölçüm doğruluğunu etkileyebilecek şekilde deforme olmasını veya aşınmasını önlemek için eğilmekten ve aşırı kuvvet uygulamaktan kaçının.

3. Kalibrasyonu okurken, görüş hattınız ölçek yüzeyine dik olmalıdır. Aksi takdirde ölçüm değeri hatalı olabilir.

4. İç çapı ölçerken, maksimum değeri bulmak için kumpası hafifçe sallayın.

5. Vernier kumpası kullandıktan sonra iyice temizleyin, koruyucu yağ uygulayın ve paslanmayı veya bükülmeyi önlemek için bir kutunun içinde düz bir şekilde saklayın.

Vidalı mastar olarak da bilinen mikrometre, bir başka hassas ölçüm aletidir. Aşağıda mikrometrenin prensipleri, yapısı ve kullanım yöntemleri açıklanacaktır.

Mikrometre, mikrometre vidalı mastar olarak da bilinir ve son derece hassas boyutsal ölçümler için tasarlanmış hassas bir ölçüm aletidir. Verniyer kumpas gibi aletlere kıyasla üstün hassasiyet sunar, tipik olarak 0,001 inç (0,025 mm) ve hatta bazı özel modellerde 0,0001 inç (0,001 mm) değerine kadar ölçümlere izin verir.

Cihaz, bir manşon boyunca hareket eden bir mil ile C şeklinde bir çerçeveden oluşur. Mil, derecelendirmelerle işaretlenmiş bir yüksüğe bağlıdır. Yüksük döndürüldükçe, mili ilerletir veya geri çeker, böylece mil yüzü ile örs arasına yerleştirilen nesnenin hassas ölçümlerine izin verir.

Çoğu standart mikrometrenin ölçüm aralığı 1 inçtir (25,4 mm), ancak belirli uygulamalar için daha geniş aralıklara sahip modeller de mevcuttur. Mikrometrelerin doğruluğu ve güvenilirliği, onları dar toleransların kritik olduğu talaşlı imalat, metal işleme ve kalite kontrol süreçlerinde vazgeçilmez kılar.

Standart bir mikrometre tipik olarak aşağıdaki ana parçalardan oluşur:

Bu bileşenler birlikte çalışarak küçük mesafelerin veya kalınlıkların, genellikle 0-25 mm veya 0-1 inç aralığında, genellikle 0,01 mm veya 0,001 inç hassasiyetle hassas bir şekilde ölçülmesini sağlar.

Mikrometre vidalı mastar, hassas metrolojide temel bir kavram olan sarmal amplifikasyon prensibine göre çalışır. Bu prensip, bir vida mekanizmasındaki dönme ve doğrusal hareket arasındaki ilişkiden yararlanır. Vida, eşleşme somunu içinde bir tam dönüşü tamamladığında, eksenel olarak hatvesine eşit bir mesafe kadar ilerler veya geri çekilir.

Bu mekanik avantaj, küçük bir doğrusal yer değiştirmenin daha büyük, daha kolay ölçülebilir bir dönme hareketine dönüştürülmesini sağlar. Sonuç olarak, küçük eksenel yer değiştirmeler yüksüğün çevresindeki açısal konumlar gözlemlenerek doğru bir şekilde ölçülebilir.

Tipik bir hassas mikrometrede vida dişi 0,5 mm aralıkla tasarlanmıştır. Hareketli ölçek görevi gören yüksük, hassas bir şekilde 50 eşit artışa bölünmüştür. Yüksüğün tam bir dönüşü, milin 0,5 mm'lik doğrusal hareketine karşılık gelir.

Bu konfigürasyon, yüksük üzerindeki her bir artışın 0,01 mm'lik (0,5 mm / 50 bölüm) doğrusal bir yer değiştirmeyi temsil etmesiyle sonuçlanır. Bu ilişki mikrometrenin ölçüm çözünürlüğünün temelini oluşturur. Tipik olarak 0,5 mm'lik artışlarla derecelendirilen sabit kovan ölçeği, 0,01 mm'ye kadar okumaları sağlamak için yüksük ile birlikte çalışır.

Gelişmiş mikrometreler, yüksük bölümleri arasında enterpolasyona izin veren, manşon üzerinde bir vernier ölçeği içerir. Bu geliştirme, 0,001 mm (1 μm) çözünürlüğe kadar ölçüm yapılmasını sağlayarak cihaza bazı bölgelerde halk dilinde "binde bir cetvel" adını kazandırır.

Mikrometre ölçümlerinin hassasiyeti ve güvenilirliği vida dişinin doğruluğu, ölçüm yüzeylerinin kalitesi ve uygun kalibrasyon ve kullanım teknikleri gibi faktörlere bağlıdır. Sertifikalı mastar bloklarına karşı düzenli kalibrasyon, ölçüm doğruluğunu ve uluslararası standartlara göre izlenebilirliği korumak için gereklidir.

Müşterilerimizin yüksek verimli ölçümler için veri toplama cihazımızı vidalı mikrometreye bağlamalarına yardımcı olduğumuzda, genellikle aşağıdaki noktalara uymalarını söyleriz:

1. Kullanmadan önce sıfır noktasını kontrol edin: Ölçüm çubuğunu (F) ve ölçüm örsünü (A) bir klik sesi duyulana kadar temas ettirmek için ince ayar düğmesini D′ yavaşça döndürün. Bu noktada, hareketli manşon üzerindeki sıfır işareti sabit manşon üzerindeki taban çizgisi (uzun yatay çizgi) ile aynı hizada olmalıdır, aksi takdirde sıfır hatası vardır.

2. Kumpası (C) sol elinizde tutun ve sağ elinizle kaba ayar düğmesini (D), ölçüm çubuğu (F) ile örs (A) arasındaki boşluk ölçülecek nesneden biraz daha büyük olacak şekilde çevirin. Nesneyi yerleştirin, ardından nesne sabitlenene ve cırcır ses çıkarana kadar kilit düğmesini (D') çevirin. Kilit düğmesi (G) manipüle edilerek ölçüm çubuğu sabitlendikten sonra okumayı yapın.

Örneğin, sabit ölçek 5 mm gösteriyorsa, yarım ölçek görünürse (0,5 mm) ve yüksük ölçeğinde 28 okunuyorsa (28 × 0,01 = 0,28 mm), toplam okuma 5,78 mm olacaktır.

Mikrometreli vidalı mastarlar en yakın 0,01 mm'ye (10 mikrometre) ve hatta yüksek hassasiyetli modellerde 0,001 mm'ye (1 mikrometre) kadar ölçüm yapabilmektedir. Küçük boyutları ölçmedeki bu olağanüstü doğruluk, mühendislik ve üretim bağlamlarında aletin genellikle basitçe "mikrometre" olarak adlandırılmasının nedenidir.

Doğru ölçümler elde etmek için uygun kalibrasyonu sürdürmek, tutarlı ölçüm basıncı kullanmak (genellikle bir mandal mekanizması ile elde edilir) ve sıfır hatasını düzenli olarak kontrol etmek çok önemlidir. Ayrıca, bazı modellerdeki vernier ölçeğini anlamak ölçüm hassasiyetini daha da artırabilir.

Ölçüm yaparken, mil iş parçasına yakın olana kadar yüksüğü kullanarak nesneye dikkatlice yaklaşın. Ardından, son ayar için cırcırlı durdurucuya veya sürtünmeli yüksüğe geçin. Bu kontrollü yaklaşım aşırı basıncı önler, doğru ölçümler sağlar ve hem mikrometreyi hem de ölçülen nesneyi hasardan korur.

Sabit manşon ölçeğini dikkatle inceleyin. İki tam milimetre derecesi arasında yarım milimetre çizgisinin görünür olup olmadığına dikkat edin. Bu ara çizgi, 0,5 mm çözünürlüğe kadar hassas okumalar için çok önemlidir.

Yüksük üzerindeki sıfır işareti manşon üzerindeki referans çizgisiyle mükemmel bir şekilde hizalandığında bile binde birlik basamağı her zaman okumanıza dahil edin. Bu gibi durumlarda binde birlik yeri "0" olarak kaydedin. Bu uygulama tutarlılığı korur ve sonraki hesaplamalarda yuvarlama hatalarını önler.

Her kullanımdan önce mikrometreyi tamamen kapatarak sıfır hatası olup olmadığını kontrol edin. Yüksük üzerindeki sıfır, manşon üzerindeki referans çizgisi ile aynı hizada değilse, bu tutarsızlığı sıfır hatası olarak not edin. Pozitif hatalar için bu değeri son okumanızdan çıkarın; negatif hatalar için ekleyin. Alternatif olarak, sıfır hatasını mekanik olarak ortadan kaldırmak için verilen anahtarı kullanarak yüksük konumunu ayarlayın.

Ölçüm yüzeylerini düzenli olarak temizleyerek, mil dişini yağlayarak ve korozyonu ve fiziksel hasarı önlemek için koruyucu bir kutuda saklayarak mikrometrenin bakımını düzgün bir şekilde yapın.

Optimum doğruluk için, mikrometreyi tutarlı bir sıcaklıkta, ideal olarak çoğu hassas ölçüm için standart referans sıcaklık olan 20°C'de (68°F) kullanın. Önemli sıcaklık değişimleri, termal genleşme nedeniyle hem mikrometreyi hem de iş parçasını etkileyebilir.

Kullanım sonrası bakım: Her kullanımdan sonra mikrometreyi yumuşak bir bezle dikkatlice temizleyin. Korozyonu önlemek için ince bir tabaka halinde uygun koruyucu yağ sürün. Uzun süreli doğruluğu korumak ve hasarı önlemek için cihazı belirtilen kutusunda, tercihen sıcaklık kontrollü, düşük nemli bir ortamda saklayın.

Sıfır ayarının doğruluğunu teyit edin: Her kullanımdan önce, mili örse karşı kapatın ve manşon ve yüksük üzerindeki sıfır işaretlerinin mükemmel şekilde hizalandığından emin olun. Yanlış hizalanmışsa, verilen anahtarı kullanarak ayarlayın veya üreticinin kalibrasyon prosedürüne başvurun.

İş parçasını hazırlayın: Ölçüm yapılacak yüzeyi iyice temizleyin ve doğruluğu etkileyebilecek tüm kalıntıları, çapakları veya kirleticileri giderin. Sıcaklığa duyarlı ölçümler için iş parçasının ortam sıcaklığına ulaşmasını bekleyin.

Daha büyük iş parçalarını konumlandırın: Mikrometrenin çerçeve kapasitesini aşan bileşenler için, ölçüm sırasında sabit ve dik hizalama sağlamak için hassas bir V-blok veya yüzey plakası kullanın.

Ölçüm yüzeylerini temizleyin: Ölçüm doğruluğunu tehlikeye atabilecek parçacıkları veya yağ kalıntılarını gidermek için mil ucunu ve örs yüzeyini tüy bırakmayan bir bezle hafifçe silin.

Tutarlı ölçüm kuvveti uygulayın: Mili ayarlarken daima cırcırlı durdurucuyu veya sürtünme yüksüğünü kullanın. Bu, tipik olarak 5-10 N civarında eşit bir temas basıncı sağlayarak aşırı sıkmayı ve hem mikrometreye hem de iş parçasına olası hasarı önler.

Kalibrasyon bütünlüğünü koruyun: Mikrometreyi asla parçalarına ayırmayın veya arka kapağı gevşetmeyin, çünkü bu, cihazın kritik sıfır ayarını ve genel doğruluğunu değiştirebilir.

Kirlenmeyi önleyin: Sabit manşon ile hareketli yüksük arasına standart makine yağları sokmayın. Yağlama gerekiyorsa, yalnızca üretici tarafından önerilen özel alet yağlarını kullanın.