Hızla gelişen üretim dünyasında, maliyet düşürmek kraldır. Su jetleri, benzersiz çok yönlülük ve verimlilik sunarak oyunun kurallarını değiştiren bir unsur olarak ortaya çıkmıştır. Ancak maliyetleri en aza indirmek ve kârı en üst düzeye çıkarmak için tam potansiyellerinden nasıl yararlanabilirsiniz? Bu makalede, deneyimli bir makine mühendisi, su jeti kesim sanatında ustalaşmanıza yardımcı olacak içeriden ipuçları ve uzman görüşlerini paylaşıyor. Operasyonlarınızı optimize etmenin ve rekabette bir adım önde olmanın sırlarını keşfedin.

Mühendisler ve üreticiler sürekli olarak maliyetleri düşürmenin yollarını bulmaya çalışmaktadır ve su jetlerinin bu hedefe ulaşmada ve kârı artırmada oldukça etkili olduğu kanıtlanmıştır.

Maliyet tasarrufu sağlayan bu teknolojiden tam olarak yararlanmak için, maliyetleri en aza indirmek ve kârı en üst düzeye çıkarmak amacıyla su jeti kesim yöntemlerinin nasıl etkili bir şekilde uygulanacağı konusunda daha derin bir anlayış kazanmak çok önemlidir.

Su jeti kesim endüstrisi, maliyet düşürücü önlemler açısından en çok yönlü ve hızla büyüyen endüstrilerden biri olarak kabul edilmektedir.

Ayrıca bakınız:

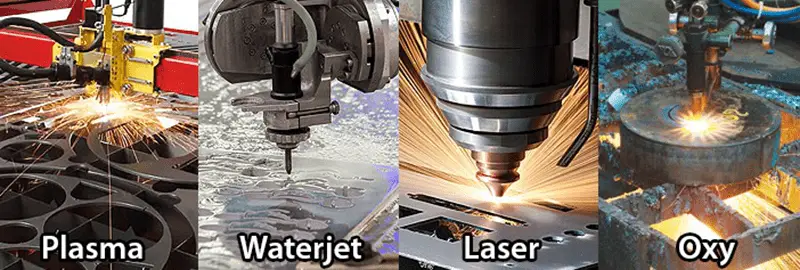

Ayrıca, su jeti kesici küresel olarak en verimli makineler arasındadır. Alevle kesme, plazma işleme, lazerle işleme, EDM ile işleme, tornalama, frezeleme ve planyalama gibi diğer kesme teknolojilerini geride bırakmaktadır.

Ayrıca su jeti ile kesme, zararlı gazlar veya sıvılar üretmediği ve iş parçası yüzeyinde ısı oluşturmadığı için çok yönlü, verimli ve çevre dostu bir işlemdir.

Bu kesme yöntemi, diğer basit işlemlerle elde edilemeyen benzersiz yetenekler sunar. Örneğin, aşağıdaki delikleri kesebilir titanyum ve taş veya cam üzerinde karmaşık desenler üretir.

Ayrıca su jeti kesim işlemi, malzemeleri keserken ısı üretmediği için gerçekten soğuktur.

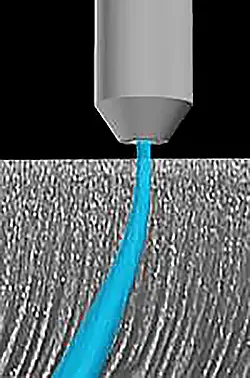

Kesme işlemi sırasında üretilen süpersonik su okları, kesme malzemesinin yüzeyine yönlendirildiğinde mükemmel sonuçlar verir ve su ile kumun birleşimi kesme gücünü daha da artırır.

"Bıçak gibi su" olarak da bilinen su jeti kesimi, hassas kesim için ultra yüksek basınçlı su kullanan gelişmiş bir işleme teknolojisidir. Amerika Birleşik Devletleri'nde ortaya çıkan bu yenilikçi teknik, benzersiz yetenekleri nedeniyle başlangıçta havacılık ve askeri endüstrilerde uygulama alanı bulmuştur.

Su jeti ile kesimin temel avantajı, işlenen malzemenin fiziksel ve kimyasal özelliklerini koruyan soğuk kesim doğasında yatmaktadır. Bu özellik özellikle ısı kaynaklı değişikliklere karşı hassas malzemeler için çok önemlidir.

Teknolojik gelişmeler su jeti sistemlerinin kesme kabiliyetlerini önemli ölçüde geliştirmiştir. Yüksek basınçlı su akışına garnet veya elmas parçacıkları gibi aşındırıcı malzemelerin eklenmesi, kesme hızını ve malzeme kalınlığı kapasitesini önemli ölçüde artırmıştır. Bu gelişme, teknolojinin seramik, taş, cam, metaller ve kompozit malzemeler dahil olmak üzere çeşitli sektörlerdeki uygulama alanını genişletmiştir.

Çin'de son teknoloji ürünü su jeti sistemleri artık 420 MPa'ya varan basınçlarda çalışmaktadır. Önde gelen üreticiler sofistike 3 eksenli ve 4 eksenli su jeti makineleri geliştirmiş olup, 5 eksenli sistemler bu teknolojinin en ileri noktasını temsil etmekte ve karmaşık kesim işlemlerinde gelişmiş hassasiyet ve esneklik sunmaktadır.

Su jeti kesim makineleri, malzeme özelliklerinden büyük ölçüde bağımsız olarak yüksek hassasiyetli kesimler elde etmek için bilgisayar kontrollü sistemler kullanır. Bu çok yönlülük, nispeten düşük işletme maliyetleri ve yüksek malzeme verimi ile birleştiğinde, su jeti kesimini modern endüstriyel üretimde tercih edilen bir yöntem olarak konumlandırmıştır.

Su jetiyle kesimin en önemli avantajlarından biri, neredeyse her malzemeyi tek bir işlemle her şekle sokabilmesidir. Bu evrensel uygulanabilirlik, onu genellikle malzeme kısıtlamaları ile sınırlı olan diğer kesme yöntemlerinden ayırır.

Proses doğası gereği soğuk kesme özelliğine sahiptir ve oluşan minimum ısı, yüksek hızlı su akışı tarafından anında dağıtılır. Bu özellik, zararlı emisyonların olmamasıyla birleştiğinde su jetiyle kesimi çevre dostu ve güvenli bir üretim süreci haline getirir. Dahası, bu teknoloji genellikle ikincil işleme ihtiyacını ortadan kaldırarak karmaşık geometriler elde etmek için esnek ve çok yönlü kesme yetenekleri sunar.

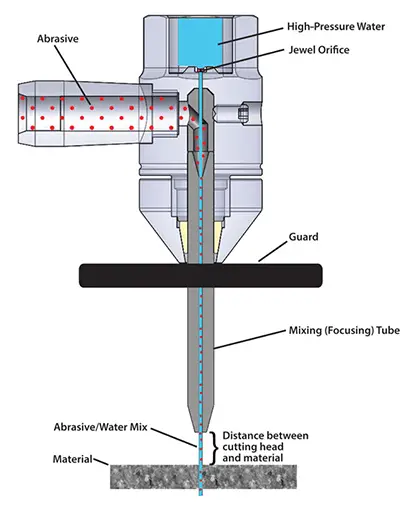

Su jeti teknolojisinin bir alt kümesi olan Ultra Yüksek Basınçlı (UHP) suyla kesme, çok aşamalı yoğunlaştırma sistemleri aracılığıyla yaklaşık 380 MPa'ya kadar basınçlandırılmış su kullanır. Bu basınçlı su daha sonra saniyede 1.000 metreye yaklaşan hızlarda hassas mühendislik ürünü yakut bir delikten (tipik olarak 0,1-0,35 mm çapında) geçirilir. Ortaya çıkan yüksek enerjili su akışı, çok çeşitli malzeme ve kalınlıklarda hassas işleme yapabilen son derece verimli bir kesme ortamı görevi görür.

Su jeti, saf su jeti ve aşındırıcı su jeti olarak ikiye ayrılabilir.

Saf su jeti ilk su ile kesme yöntemidir ve ilk ticari uygulaması 1970'lerin ortalarında oluklu mukavva kesmek için başlamıştır.

Saf su su jetleri için en büyük uygulamalar tek kullanımlık çocuk bezleri, pamuklu kağıt ve otomotiv döşemelerinin kesilmesidir.

Pamuklu kağıt ve tek kullanımlık çocuk bezleri için su jeti teknolojisi, diğer teknolojilere kıyasla en az miktarda su kalıntısı sağlar.

Saf Su Jeti Özellikleri:

Aşındırıcı su jetleri saf su jetlerinden sadece birkaç yönden farklıdır. Saf su jetinde malzeme süpersonik su akışı tarafından aşındırılırken, aşındırıcı su jetinde aşındırıcı malzeme parçacıkları su jetleri tarafından hızlandırılarak malzemeyi aşındırır.

Aşındırıcı su jetleri saf su jetlerinden yüzlerce veya binlerce kat daha güçlüdür ve çelik, taş, kompozit ve seramik gibi sert malzemeleri kesmek için kullanılır.

Standart parametrelerle, aşındırıcı su jetleri alümina seramiklere eşit veya biraz üzerinde sertliğe sahip malzemeleri kesebilir (genellikle AD 99.9 olarak adlandırılır).

Aşındırıcı Su Jeti Özellikleri

Su jeti ile kesim, çeşitli temel parametrelere ve operasyonel özelliklere göre kategorize edilebilir:

Aşındırıcı İçerik:

Sistem Ölçeği:

Basınç Aralığı:

Aşındırıcı Karıştırma Yöntemi:

Makine Konfigürasyonu:

Güvenlik Sınıflandırması:

Hassas Malzemeler için Basınç Eşikleri:

Son araştırmalar, hassas ortamlarda su jeti ile kesim için kritik güvenlik eşikleri belirlemiştir:

Yaklaşık 237,6 MPa'lık önemli bir güvenlik eşiği deneysel olarak belirlenmiştir. Bu basıncın üzerinde, saf su jetleri bile bazı hassas kimyasallarda potansiyel olarak patlamayı tetikleyebilir. Ayrıca, aşındırıcı su jetleri tarafından üretilen kinetik enerji ve darbe kuvvetleri, özel kimyasal bileşiklerde kararsızlığa neden olabilir.

Sonuç olarak, 200 MPa'nın üzerinde çalışan su jeti sistemleri ağırlıklı olarak bu güvenlik endişelerinin geçerli olmadığı geleneksel işleme ve imalat endüstrilerinde kullanılmaktadır.

Tablo1 Yaygın malzemeler için su jeti kesme hızı

| Malzeme | Kesim kalınlığı | Su basıncı MPa | Nozul açıklığı su aşındırıcı mm | Kesme hızı m/dak |

|---|---|---|---|---|

| Karbon Çelik | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Paslanmaz Çelik | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titanyum | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Alüminyum | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Sfero Döküm | 15 | 350 | 0.25/0.76 | 0.4 |

| Lamine kağıt | 12 | 309 | 0.25 | 3.5 |

| Alçı levha | 15 | 294 | 0.15 | 20 |

| Kauçuk | 15 | 377 | 0.17 | 12 |

| Silikon kauçuk | 12 | 377 | 0.12 | 3 |

| Sert kauçuk | 19 | 309 | 0.25 | 6 |

| Kumaş | 20 | 309 | 0.18 | 3 |

| Elyaf kumaş | 20 | 377 | 0.20 | 6 |

| Deri | 1 | 343 | 0.15 | 30 |

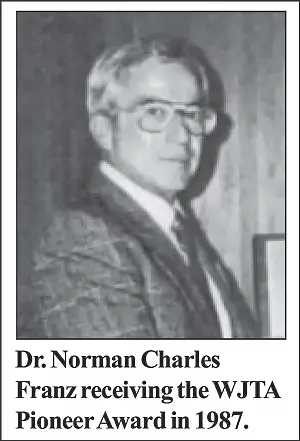

Dr. Norman Franz, su jeti teknolojisinin babası olarak tanınmaktadır.

Ultra yüksek basınçlı (UHP) su jeti üzerinde araştırma yapan ilk kişiydi. kesici aletlerBu da 30.000 psi'den daha yüksek olarak tanımlanır. Bir orman mühendisi olan Dr. Franz, büyük ağaç gövdelerini keserek kereste haline getirmek için yeni bir yöntem bulmayı amaçlıyordu.

İlk olarak 1950'de, bir su sütununa basınç uygulamak için ağır ağırlıklar kullandı, suyu küçük bir nozülden geçirdi ve ahşap ve diğer malzemeleri kesebilecek kısa bir yüksek basınçlı jet üretti.

Sürekli bir yüksek basınç akışı elde etmede karşılaştığı zorluklara ve o zamanki sınırlı parça ömrüne rağmen, yüksek hızlı yakınsak su akışının muazzam bir kesme gücüne sahip olduğunu gösterdi.

Günümüzde ahşap kesme, UHP teknolojisi için en az önemli uygulamalardan biridir, ancak Dr. Franz'ın keşfi, hayal edebileceğinin ötesinde geniş kapsamlı uygulamalara sahiptir.

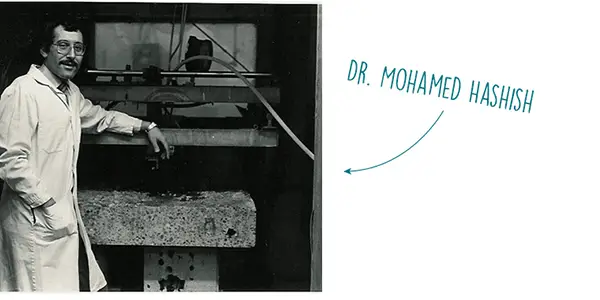

1979 yılında Flow Research'ten Dr. Mohamed Hashish, metalleri ve diğer sert malzemeleri kesmek için su jetlerinin kesme gücünü artırmanın yollarını araştırmaya başladı.

Dr. Mohamed Hashish, normal bir su jetine garnet gibi aşındırıcılar ekleyerek neredeyse her türlü malzemeyi kesmesini sağlayan yöntemi geliştirdiği için yaygın olarak aşındırıcı su jetinin babası olarak kabul edilmektedir.

1980 yılında aşındırıcı su jetleri ilk olarak metal, cam ve beton kesmek için kullanıldı. 1983 yılında, dünyanın ilk ticari aşındırıcı su jeti kesme sistemi tanıtıldı ve başlangıçta otomotiv camını kesmek için kullanıldı.

Havacılık ve uzay endüstrisi bu teknolojinin ilk kullanıcılarından biriydi ve bu teknolojinin paslanmaz çeli̇k kesi̇mi̇titanyum, askeri uçaklarda kullanılan yüksek mukavemetli hafif kompozitler ve sivil uçaklarda kullanılan karbon fiber kompozitler.

Zamanla aşındırıcı su jetleri imalatçılar, taş ve fayans, cam, jet motorları, inşaat, nükleer, tersaneler ve daha birçok sektör tarafından benimsenmiştir.

Su kesiminin gelişimi kabaca birkaç aşamaya ayrılabilir: 1960'ların başındaki keşif ve deneysel aşama, esas olarak düşük basınçlı su jeti madenciliği ve petrol boru hattı temizliğinde kullanılmıştır; 1960'ların sonundan 1970'lerin başına kadar temel ekipman geliştirme ve araştırma aşaması, yüksek basınçlı pompalar, güçlendiriciler ve yüksek basınçlı boru bağlantı parçaları geliştirmeye ve yüksek basınçlı su jeti temizleme teknolojisini teşvik etmeye odaklanmıştır; Çok sayıda yüksek basınçlı su jeti kömür madenciliği makineleri, kesme makineleri ve temizleme makinelerinin ortaya çıkmasıyla karakterize edilen 1970'lerin başından 1980'lerin başına kadar olan endüstriyel deneyler ve uygulamalar aşaması; ve 1980'lerden bu yana yüksek basınçlı su jeti araştırmalarında daha fazla ilerlemenin yanı sıra aşındırıcı su jeti, aşındırıcı jet, kavitasyon jeti ve kendinden heyecanlı şok jeti gibi yeni teknolojilerin hızlı gelişimini içeren yüksek basınçlı su jetlerinin hızlı gelişimi.

Su jeti kesim teknolojisi, küresel araştırma ve endüstriyel uygulamaların yönlendirdiği önemli ilerlemelerle sofistike ve çok yönlü bir üretim sürecine dönüşmüştür. Amerika Birleşik Devletleri, Almanya, Japonya ve İsviçre gibi teknoloji liderlerinin yanı sıra Güney Kore ve Hindistan gibi gelişmekte olan yenilikçiler de dahil olmak üzere 40'tan fazla ülke, alanın ilerlemesine aktif olarak katkıda bulunmaktadır.

Teknolojinin çok yönlülüğü, çeşitli sektörlerde yaygın olarak benimsenmesine yol açmıştır. Endüstriyel kesimde, su jetleri yumuşak plastiklerden sertleştirilmiş çeliklere kadar çeşitli malzemelerin hassas bir şekilde işlenmesinde mükemmeldir ve minimum ısıdan etkilenen bölgeler ve karmaşık geometrileri kesme yeteneği gibi avantajlar sunar. Madencilik ve inşaat sektörleri, özellikle geleneksel yöntemlerin daha az etkili olabileceği sert kaya oluşumlarında verimli kazı ve sondaj için yüksek basınçlı su jetlerinden yararlanır.

Malzeme işlemede, su jeti sistemleri yüzey hazırlama, temizleme ve çapak alma için kullanılır ve geleneksel yöntemlere aşındırıcı olmayan bir alternatif sağlar. Bu teknoloji aynı zamanda kompozit malzeme kesimi için havacılık ve uzay, trim ve iç bileşen imalatı için otomotiv üretimi ve hatta ürün ve unlu mamullerin hijyenik kesimi için gıda işleme gibi özel alanlarda da uygulama alanı bulmuştur.

Son yenilikler kesme hassasiyetini geliştirmeye, operasyonel verimliliği artırmaya ve işlenebilir malzeme yelpazesini genişletmeye odaklanmaktadır. Bu gelişmeler şunlardır:

Araştırmalar devam ettikçe, su jeti teknolojisi gelişmiş üretim süreçlerinde giderek daha kritik bir rol oynamaya hazırlanıyor ve diğer birkaç kesme yönteminin eşleşebileceği bir hassasiyet, çok yönlülük ve çevresel sürdürülebilirlik kombinasyonu sunuyor.

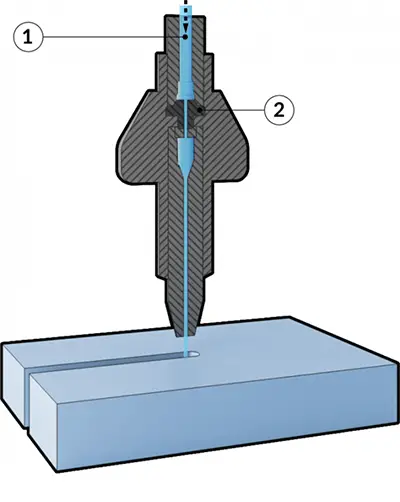

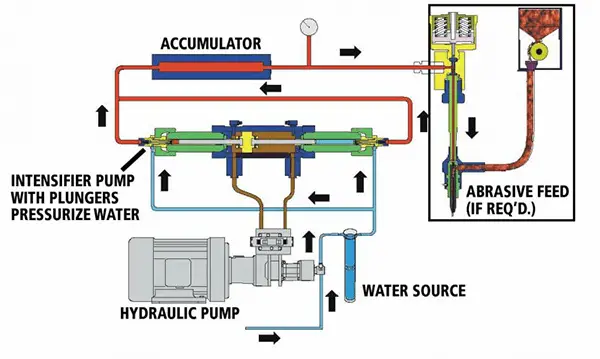

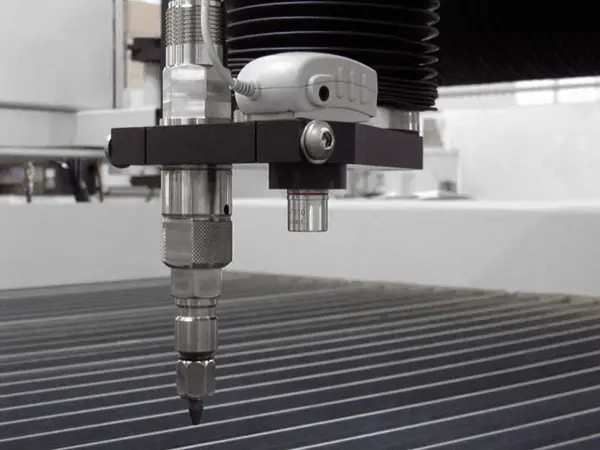

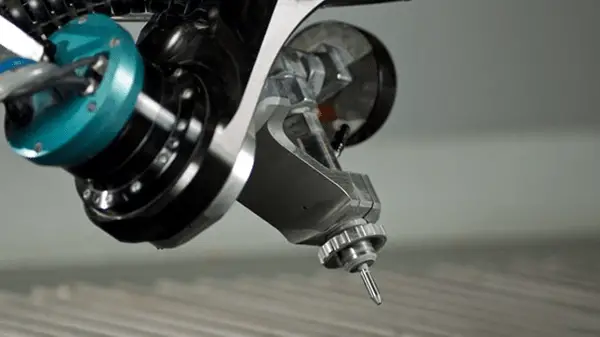

Bir su jeti kesicinin arkasındaki temel prensip, konseptteki basitlik ile uygulamadaki karmaşıklığı birleştirir. İşlem, suyu özel olarak tasarlanmış yüksek basınçlı bir boru sistemine zorlayan yüksek basınçlı bir yoğunlaştırıcı pompa ile başlar ve hassas bir şekilde tasarlanmış bir kesme nozuluyla sonuçlanır.

Temel açıklama basit görünse de, kesicinin tasarımı bir mühendislik karmaşıklığı ve hassasiyet harikasıdır. Modern sistemler 94.000 PSI'ya (6.480 bar) kadar basınç üretebilirken, endüstriyel uygulamalarda 60.000 PSI (4.137 bar) yaygındır. Bu aşırı basınç, ilk pompa basıncını yükselten bir dizi hidrolik yoğunlaştırıcı aracılığıyla elde edilir.

Sistem bütünlüğünün kritikliği abartılamaz. Çok küçük bir sızıntı bile aşırı hızlar nedeniyle yıkıcı erozyon hasarına yol açabilir. Sonuç olarak, üreticiler ve mühendisler contalar için ultra yüksek moleküler ağırlıklı polietilen (UHMWPE) gibi özel malzemeler kullanmakta ve sistem güvenilirliğini sağlamak için otomatik aşındırma dahil olmak üzere gelişmiş montaj tekniklerinden yararlanmaktadır. Operasyon son kullanıcılar için basit görünse de, temel teknoloji yüksek basınçlı akışkan dinamikleri ve malzeme bilimi konusunda titiz bir uzmanlık gerektirir.

Aşındırıcı su jeti ile kesme, 1970 gibi erken bir tarihte ortaya çıkan prototip sistemlerle 1982'de ticari olarak piyasaya sürülmesinden bu yana çeşitli endüstrilerde devrim yaratmıştır. Modern sistemlerin ±0,025 mm'lik konumsal doğruluklara ve ±0,015 mm'lik tekrarlanabilirliğe ulaşmasıyla teknoloji, kesme hassasiyetinde sürekli ilerleme kaydetmiştir.

Son teknoloji aşındırıcı kesiciler, 94.000 PSI'ya (6.480 bar) ulaşan basınçlarda çalışabilir ve suyu çapı 0,1 mm kadar küçük bir safir, yakut veya elmas delikten geçirebilir. Bu da ses hızının neredeyse üç katı olan 1.000 m/s'ye varan su jeti hızları ile sonuçlanır.

Tipik olarak 50 ila 220 arasında değişen gözenek boyutlarına sahip garnet olan aşındırıcı parçacıkların entegrasyonu, yüksek hızlı su jetini güçlü bir aşındırıcı araca dönüştürür. Bu aşındırıcı yüklü akış, odaklama tüpünden yaklaşık 300-400 m/s hızlarda çıkarak son derece verimli bir taşlama ve kesme işlemi yaratır. Su hem itici hem de soğutucu görevi görerek aşındırıcı parçacıkları iş parçasına hassas bir şekilde yönlendirir ve termal kesme yöntemlerinde yaygın olan ısıdan etkilenen bölgeleri önler.

Özünde su jeti kesici, bir ana taşıyıcıdan (tipik olarak bir elektrik motoru veya hidrolik güç ünitesi) gelen mekanik enerjiyi özel bir yoğunlaştırıcı veya yüksek basınçlı pompa aracılığıyla basınç enerjisine dönüştürerek çalışır. Bu işlem, endüstriyel uygulamalar için 60.000 ila 90.000 psi (414 ila 620 MPa) arasında değişen su basınçları üretebilir.

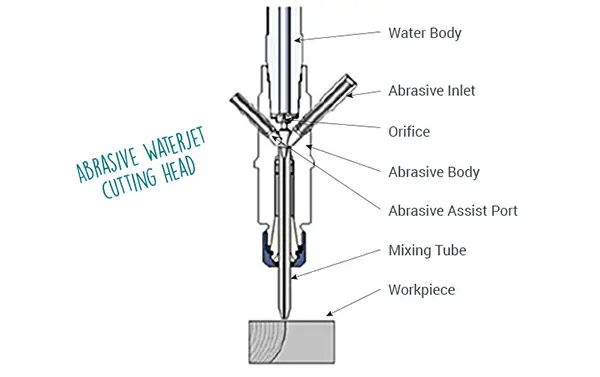

Basınçlı su daha sonra tipik olarak safir, yakut veya elmastan yapılmış, çapı 0,1 ila 0,4 mm kadar küçük olan bir mücevher deliğinden geçirilir. Bu delik basınç enerjisini kinetik enerjiye dönüştürerek hızı 1.000 m/s'ye (3.280 ft/s) ulaşan süpersonik bir su akışı üretir. Ortaya çıkan yüksek hızlı jet, çok çeşitli malzemeleri hassas bir şekilde kesebilen olağanüstü kesme gücüne sahiptir.

Özellikle daha sert malzemelerde gelişmiş kesme performansı için, aşındırıcı parçacıklar (genellikle garnet) aşındırıcı bir su jeti oluşturarak delik sonrası su akışına katılabilir. Bu aşındırıcı yüklü akış, kesme kapasitesini önemli ölçüde artırarak metaller, kompozitler ve seramikler gibi malzemelerin verimli bir şekilde işlenmesini sağlar.

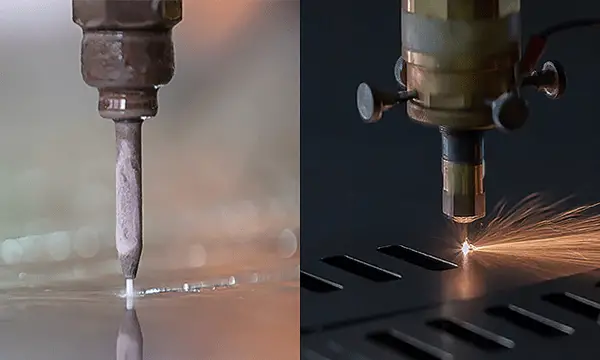

Ultra yüksek basınçlı (UHP) su jeti ile kesme, kesme ortamına göre iki ana şekilde kategorize edilebilir: saf su jeti ile kesme ve aşındırıcı su jeti ile kesme. Saf su jeti kesimi yalnızca yüksek basınçlı su kullanır ve tipik olarak 0,1 ila 1,1 mm arasında değişen bir çentik genişliği üretir. Bu yöntem kauçuk, köpük ve bazı plastikler gibi yumuşak malzemeler için idealdir. Öte yandan aşındırıcı su jeti kesimi, su akışına aşındırıcı parçacıklar (genellikle garnet) ekleyerek metaller ve seramikler gibi daha sert malzemelerin kesilmesini sağlar. Aşındırıcı parçacıkların eklenmesi nedeniyle aşındırıcı kesimdeki çentik genişliği genellikle daha geniştir ve 0,8 ila 1,8 mm arasında değişir.

UHP sulu kesme sistemlerinin yapısal konfigürasyonu, uygulama gereksinimlerine ve iş parçası geometrisine göre değişir. Yaygın konfigürasyonlar şunları içerir:

Hem portal hem de konsol yapıları tipik olarak iki ila üç CNC kontrollü eksene sahiptir, bu da onları düz plakaları ve levhaları yüksek hassasiyetle kesmek için çok uygun hale getirir.

Daha karmaşık üç boyutlu kesim işleri için robotik su jeti sistemleri kullanılır. Bu sistemler, karmaşık kesim yollarına ve çok düzlemli işlemlere olanak tanıyan beş ila altı CNC kontrollü eksene sahip mafsallı robotik kollara sahiptir. Bu konfigürasyon, gösterge panelleri, kapı panelleri ve tavan döşemeleri gibi iç bileşenlerin kesilmesi ve düzeltilmesi için yaygın olarak kullanıldığı otomotiv endüstrisinde özellikle avantajlıdır. Robotik su jeti sistemlerinin esnekliği, karmaşık konturlarda ve değişen malzeme kalınlıklarında gezinmelerini sağlayarak onları modern otomotiv üretim süreçlerinde vazgeçilmez kılar.

Geniş Malzeme Çok Yönlülüğü: Su jeti kesim makineleri, metaller (örn. çelik, alüminyum, titanyum), taş (mermer, granit), kompozitler, seramikler ve hatta plastik ve köpük gibi ısıya duyarlı malzemeler dahil olmak üzere çok çeşitli malzemeleri işlemede mükemmeldir.

Üstün Kesim Kalitesi: Proses, minimum koniklikle ve neredeyse hiç ısıdan etkilenen bölge (HAZ) olmadan olağanüstü pürüzsüz çentikler üretir. Bu, genellikle ikincil finisaj gerektirmeyen temiz kenarlar ile sonuçlanır ve toplam üretim süresini ve maliyetleri azaltır.

Soğuk Kesme Teknolojisi: Aşındırıcı parçacıklarla karıştırılmış yüksek basınçlı su kullanan bu yöntem, kesme sırasında ihmal edilebilir bir ısı üretir. Bu da onu ısıya duyarlı malzemeler için ideal hale getirir ve malzemenin doğal özelliklerini koruyarak termal bozulmayı ortadan kaldırır.

Çevre Dostu Çalışma: İşlemde öncelikle su ve doğal aşındırıcı (tipik olarak garnet) kullanılır. Çevreye duyarlı üretim uygulamalarına uygun olarak zehirli dumanlar veya tehlikeli yan ürünler üretmez. Kullanılmış aşındırıcı genellikle geri dönüştürülebilir veya güvenli bir şekilde bertaraf edilebilir.

Çok Yönlü Takımlama: Tek bir nozül, takım değişikliği olmadan çeşitli malzemeleri ve karmaşık geometrileri işleyebilir, kurulum sürelerini önemli ölçüde azaltır ve operasyonel esnekliği artırır. Bu çok yönlülük, farklı kesim gereksinimleri olan atölyeler için özellikle avantajlıdır.

Minimal Çapak Oluşumu: Aşındırıcı su jeti kesim işlemi minimum çapak oluşturarak ikincil çapak alma işlemlerine olan ihtiyacı azaltır veya ortadan kaldırır. Bu özellik özellikle hassas bileşenler ve karmaşık tasarımlar için faydalıdır.

Kolaylaştırılmış Programlama: Modern su jeti sistemleri CAD/CAM yazılımlarıyla sorunsuz bir şekilde entegre olarak DXF, IGES ve diğer standart dosya formatlarının doğrudan içe aktarılmasını destekler. Gelişmiş yerleştirme algoritmaları malzeme kullanımını optimize ederek israfı en aza indirir ve maliyetleri düşürür.

Kullanıcı Dostu Çalışma: Gelişmiş kontrol sistemleri, kesme işleminin birçok yönünü otomatikleştirir. Operatörler sadece malzeme tipi ve kalınlığını girebilir ve makinenin yazılımı optimum performans için basınç, aşındırıcı akış hızı ve kesme hızı gibi kesme parametrelerini optimize eder.

Entegrasyon Yetenekleri: Su jeti kesim teknolojisi, çok işlevli çalışma hücreleri oluşturmak için delme veya frezeleme gibi diğer üretim süreçleriyle entegre edilebilir. Bu entegrasyon, üretim verimliliğini artırır ve üretim kabiliyetlerini genişletir.

Minimal İş Parçası Sabitleme: Kesme işlemi, iş parçası üzerinde minimum yanal kuvvet uygulayarak basit sabitleme yöntemlerine olanak sağlar. Bu, kurulum karmaşıklığını ve süresini azaltır, özellikle büyük veya düzensiz şekilli parçalar için faydalıdır.

Avantajlar:

Dezavantajlar:

Yüksek Basınçlı Su Jeti ile İşleme

Yüksek basınçlı su jeti ile işleme, malzemeleri kesmek, şekillendirmek veya temizlemek için yüksek basınçlı su veya aşındırıcı yüklü su akışı kullanan, geleneksel olmayan gelişmiş bir işleme sürecidir. İşlem, su veya özel bir kesme sıvısının yüksek basınçlı bir yoğunlaştırıcı pompa tarafından tipik olarak 30.000 ila 90.000 psi (2.000 ila 6.200 bar) arasında aşırı seviyelere kadar basınçlandırılmasıyla başlar.

Bu basınçlı sıvı daha sonra tutarlı basınç ve akışın korunmasına yardımcı olan bir sıvı depolama akümülatörüne yönlendirilir. Son olarak, tipik olarak safir, yakut veya elmastan yapılmış, çapı 0,1 ila 0,4 mm arasında değişen bir mücevher nozülündeki küçük bir delikten geçmeye zorlanır. Bu, saniyede 300 ila 900 metre (980 ila 2,950 ft/s) arasında değişen hızlara sahip süpersonik bir jet akımı oluşturur.

Bu yüksek hızlı jet iş parçası yüzeyine çarptığında, malzemenin mukavemetini aşan lokalize gerilimler oluşturarak mikro erozyona ve hassas malzeme kaldırmaya neden olur. Daha sert malzemeler için, garnet veya alüminyum oksit gibi aşındırıcı parçacıklar su akışına katılabilir ve kesme yeteneklerini önemli ölçüde artırır.

Bu çok yönlü teknoloji, ısıdan etkilenen bölge olmaması, çok çeşitli malzemeleri kesebilme yeteneği ve minimum malzeme atığı gibi çeşitli avantajlar sunar. Geleneksel işleme yöntemlerinin zorlanabileceği kompozitler, seramikler ve ısıya duyarlı alaşımlar gibi malzemelerdeki karmaşık şekillerin kesilmesinde özellikle etkilidir.

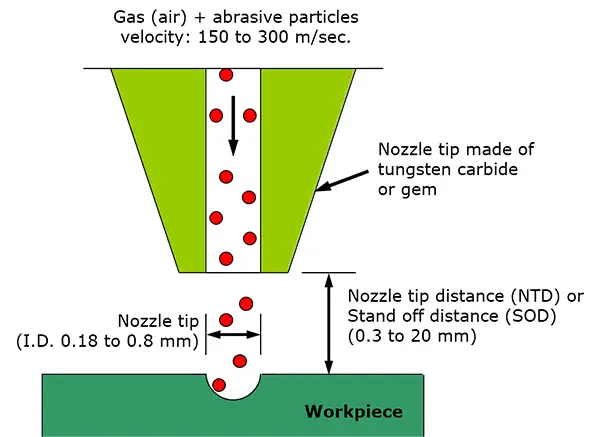

Aşındırıcı jet işleme

Aşındırıcı Jet İşleme (AJM), bir iş parçası yüzeyinden malzeme çıkarmak için bir taşıyıcı gaz içinde asılı duran aşındırıcı parçacıkların yüksek hızlı akışını kullanan geleneksel olmayan bir işleme sürecidir. Bu hassas teknik, tipik olarak 10 ila 50 mikron arasında değişen boyutlarda, 2 ila 10 bar arasındaki basınçlarda basınçlı hava veya inert gazlarla itilen mikro aşındırıcılar kullanır.

AJM'deki malzeme kaldırma mekanizması, öncelikle aşındırıcı parçacıkların iş parçası yüzeyine 150-300 m/s hızlarda çarparken kinetik enerji transferi ve mikro kesme eylemi yoluyla elde edilir. Bu, mikro düzeyde kontrollü erozyon ve yüzey modifikasyonu ile sonuçlanır ve hem sünek hem de kırılgan malzemelerin minimum termal etkilerle işlenmesine olanak tanır.

AJM performansını etkileyen temel proses parametreleri arasında aşındırıcı tipi (örn. alüminyum oksit, silikon karbür), partikül boyutu ve şekli, taşıyıcı gaz basıncı, nozül geometrisi (tipik olarak 0,2-0,8 mm çapında) ve uzaklaşma mesafesi yer alır. Bu değişkenleri hassas bir şekilde kontrol ederek, AJM 0,5-1,25 μm Ra kadar ince yüzey kalitesi ile 0,15-20 mm³/dak malzeme kaldırma hızlarına ulaşabilir, bu da onu özellikle yüksek hassasiyet ve hassas malzeme işleme gerektiren uygulamalar için uygun hale getirir.

Aşındırıcı Su Jeti İşleme

Aşındırıcı Su Jeti ile İşleme (AWJ), aşındırıcı parçacıklarla karıştırılmış yüksek basınçlı suyun gücünden yararlanan gelişmiş bir malzeme kaldırma işlemidir. Bu teknik, tipik olarak 30.000 ila 90.000 psi (207 ila 620 MPa) arasında değişen su basınçları üretmek için özel bir yüksek basınç pompası kullanır.

Süreç, daha sonra hassas bir karıştırma odasında ince aşındırıcı parçacıklarla (genellikle garnet veya alüminyum oksit) birleştirilen yüksek hızlı bir su jetinin oluşturulmasıyla başlar. Bu karışım daha sonra tipik olarak 0,010 ila 0,020 inç (0,25 ila 0,50 mm) çapındaki dar bir delikten odaklanarak çok çeşitli malzemeleri kesebilen yüksek enerjili bir aşındırıcı su jeti oluşturur.

AWJ, modern üretimde çok sayıda avantaj sunar:

Modern AWJ sistemleri genellikle hassas, tekrarlanabilir kesimler için bilgisayarlı sayısal kontrol (CNC) içerir. Teknoloji, aşağıdakileri içeren son gelişmelerle birlikte gelişmeye devam etmektedir:

AWJ birçok uygulamada mükemmel olsa da, belirli malzemelerde su emme potansiyeli ve uygun atık su yönetimi ihtiyacı gibi sınırlamalarını dikkate almak önemlidir.

Genel olarak AWJ, aşındırıcıların aşındırıcı gücünü yüksek basınçlı su jetlerinin hassasiyeti ile birleştiren ve modern üretim süreçlerinde benzersiz yetenekler sunan güçlü ve çok yönlü bir işleme teknolojisini temsil etmektedir.

Su jeti aşağıdaki üç tipe ayrılabilir:

Jet Tekniklerinin Sınıflandırılması:

Darbe jeti, mermiye benzer bir görünüme sahip aralıklı bir jettir. Aşağıdaki yöntemlerle üretilir:

(1) Depolanmış enerjinin veya suyun bir toptan aniden serbest bırakılması;

(2) Basınçlı ekstrüzyon;

(3) "Su darbesi" olarak da bilinen akış düzenlemesi.

Bu tip jetin performansı, su darbesi oluşum sıklığı, su darbesi uzunluğunun jet çapına oranı ve su darbesinin enerjisi gibi faktörlere bağlıdır.

Kavitasyon jeti, jet içinde doğal olarak kavitasyon kabarcıkları üreten bir tür sürekli jettir. Bu işlem, kavitasyon çekirdeklerinin veya akışkandaki kabarcıkların büyümesini uyarır, bunlar jetin içine çekilir ve temizlenen veya kesilen yüzeyle çarpışıp kırılmalarına neden olana kadar büyümeye devam eder.

Kırma işlemi sırasında, çoğu malzemenin gerilme mukavemetini aşan gerilimlerle son derece yüksek basınç ve mikro jetler üretilir.

Aşındırıcı su jeti ile işleme, modern üretimde sayısız avantaj sunar:

Ultra yüksek basınçlı su jeti kesimi, çok çeşitli malzemeleri olağanüstü hassasiyet ve minimum ısıdan etkilenen bölgelerle kesebilen çok yönlü ve güçlü bir üretim sürecidir. Bu teknoloji etkili bir şekilde kesebilir:

Kesme kapasitesi, belirli malzeme özelliklerine ve su jeti sisteminin basıncına (tipik olarak 60.000 ila 94.000 PSI arasında değişir) bağlı olarak 200 mm kalınlığa kadar olan malzemelere kadar uzanır. Su akışına garnet gibi ince aşındırıcı parçacıklar ekleyen aşındırıcı su jeti kesimi, daha sert malzemeler için kesme gücünü daha da artırır.

Bu teknolojinin çok yönlülüğü, ısıdan etkilenen bölgeleri ortadan kaldıran ve ısıya duyarlı malzemelerin kesilmesine olanak tanıyan soğuk kesim işleminden kaynaklanmaktadır. Ayrıca, dar çentik genişliği ve yüksek hassasiyet kontrolü, karmaşık kesimlere ve iç içe geçmiş parçalara olanak tanıyarak çeşitli endüstriyel uygulamalarda malzeme kullanımını en üst düzeye çıkarır.

Son teknoloji ürünü olan su jeti ile kesim, farklı sektörlerde geniş bir uygulama yelpazesi sunarak üretim ortamını önemli ölçüde değiştirmiştir. Isı üretmeden kesim yapabilmesi, onu termal etkilere karşı hassas malzemeler için özellikle değerli kılmaktadır.

Son teknolojik gelişmeler, su jeti kesiminin başlangıçtaki sınırlamalarının çoğunu ortadan kaldırarak onu geleneksel kesim yöntemlerini tamamlayıcı bir süreç olarak konumlandırmıştır. Teknolojinin çok yönlülüğü, havacılık ve uzay, otomotiv, makine imalatı, inşaat, tıbbi ekipman, enerji üretimi, kimyasal işleme, spor malzemeleri üretimi, savunma ve gelişmiş malzeme araştırmaları gibi sektörlerde yaygın olarak benimsenmesine yol açmıştır.

Havacılık ve uzay uygulamalarında, yüksek basınçlı su jeti kesimi, karbon fiber kompozitler ve özel plastikler de dahil olmak üzere çeşitli alaşımları ve gelişmiş malzemeleri, malzeme bütünlüğünden ödün vermeden veya termal strese neden olmadan işlemede mükemmeldir. Otomotiv endüstrisi, gövde panellerinden karmaşık kapı çerçevesi bileşenlerine kadar çok çeşitli metalik olmayan ve kompozit malzemeleri kesmek için bu teknolojiden yararlanır.

Savunma sektörü, silahların güvenli bir şekilde sökülmesi ve hassas, yanıcı veya patlayıcı malzemelerin hassas bir şekilde kesilmesi için su jeti kesimini kullanmaktadır. Makine imalatında ve inşaatta, teknoloji, metalleri, metal olmayanları, kırılgan plastikleri ve seramik ve betonarme gibi geleneksel olarak zorlu malzemeleri yüksek hassasiyetle verimli bir şekilde keserek olağanüstü çok yönlülük göstermektedir.

Su jeti teknolojisi, kağıt ve kauçuk işlemede özel uygulamalar bulmuştur. Aşındırıcı parçacıklarla birleştirildiğinde, taş kesme, seramik şekillendirme, havacılık ve uzay bileşenleri üretimi ve gelişmiş metal imalatında güçlü bir araç haline gelir.

Özellikle otomotiv endüstrisi, üretim süreçlerinde daha fazla verimlilik ve doğruluk talepleri nedeniyle su jeti teknolojisinin benimsenmesinde bir artış görmüştür. Bu alanda kayda değer bir yenilik, su jeti sistemlerinin robotik kollarla entegrasyonudur. Bu kombinasyon, yüksek basınçlı su hattının robotun yapısına sorunsuz bir şekilde dahil edildiği karmaşık, üç boyutlu kesme işlemlerine olanak tanır. Robotik kol ve bilek mekanizmaları, su jeti nozülünün hassas doğrusal veya yay yörüngelerinde hareket etmesini sağlayarak otomotiv iç bileşenlerinin karmaşık 3D işlemesini kolaylaştırır.

Su jeti teknolojisi ve robotik arasındaki bu sinerji, endüstriyel kesim uygulamalarında hassasiyet, verimlilik ve malzeme çok yönlülüğü açısından mümkün olanın sınırlarını zorlayan üretim süreçlerinin devam eden evrimini örneklemektedir.

Endüstriyel temizlikte su jeti teknolojisinin uygulanması

Endüstriyel Temizlikte Su Jeti Teknolojisinin Uygulanması

Su Jeti Teknolojisi, temizlik ve yüzey hazırlama süreçlerinde çok yönlülüğünü ve verimliliğini ortaya koyan çeşitli sektörlerde farklı uygulamalara sahiptir. Otomotiv sektöründe, boya uygulaması için kirletici içermeyen bir ortam sağlamak üzere püskürtme kabinlerinin temizliğinde kullanılmaktadır. Petrokimya endüstrisi bu teknolojiyi ısı eşanjörü borularını temizlemek ve optimum termal verimliliği korumak için kullanmaktadır. Havacılıkta, su jetleri uçak pistlerindeki kauçukların temizlenmesi için kullanılmakta, böylece güvenlik ve çekiş artırılmaktadır. Endüstriyel uygulamalar arasında, koruyucu kaplamalar için temiz bir alt tabaka sağlayan pas giderme ve korozyon önleyici mühendislik için yüzey işleme yer alır. Havacılık ve uzay endüstrisi, motor parçalarının temizliğinde su jeti teknolojisinden yararlanarak hassasiyet ve güvenilirlik sağlar. Nükleer enerji santrallerinde, radyasyondan arındırma işlemlerinde çok önemli bir rol oynar.

Son yıllardaki gelişmeler, gıda muhafazasında ultra yüksek basınçlı su jeti teknolojisinin benimsenmesini sağlamıştır. Gıda endüstrisinde ultra yüksek basınçlı işleme (HPP) ekipmanlarıyla tanınan Avure Technologies (eski adıyla Hemell Company) gibi şirketler, besin değerini ve tadını korurken raf ömrünü uzatarak kayda değer bir başarı elde etti.

Su jeti teknolojisinin çok yönlülüğü, otomotiv detaylandırma, yüksek binaların cephe temizliği, havaalanı pist bakımı ve endüstriyel ısı eşanjörü temizliği gibi çeşitli temizlik uygulamalarına kadar uzanmaktadır. Bu durum, özel temizlik ekipmanlarının geliştirilmesine ve farklı kullanıcı gereksinimlerini karşılamak için özel hizmet sağlayıcıların ortaya çıkmasına yol açmıştır.

Missouri Bilim ve Teknoloji Üniversitesi'nde (eski adıyla Missouri Rolla Üniversitesi) yapılan araştırmalar, yüksek basınçlı su jeti teknolojisinin temizliğin ötesindeki potansiyelini ortaya koymuştur. Kömürün temizlenmesi ve daha temiz yanan yakıt üretilmesi için kömürü etkili bir şekilde ince parçacıklara indirgeyebildiği kömür zenginleştirmede umut vaat ettiğini göstermiştir. Ayrıca bu teknoloji, geleneksel kimyasal hamurlaştırma yöntemlerine çevre dostu bir alternatif sunan hidrolik hamurlaştırma için kağıt endüstrisinde uygulamalara sahiptir.

2002 yılında Flow International Corporation, 87.000 psi (600 MPa) basınca kadar ulaşabilen ultra yüksek basınçlı su jeti ekipmanını tanıtarak önemli bir atılım yaptı. Bu yenilik, özellikle kesme ve yüzey hazırlama uygulamalarında geleneksel yöntemlere kıyasla üretim verimliliğini önemli ölçüde artırdı ve işletme maliyetlerini yaklaşık 40% azalttı.

Su jeti teknolojisi gelişmeye devam ettikçe, çeşitli endüstrilerdeki büyüme ve uygulama potansiyeli de önemli olmaya devam etmektedir. Devam eden araştırma ve geliştirme çalışmaları, enerji verimliliğini, hassas kontrolü iyileştirmeye ve bu çok yönlü teknoloji kullanılarak etkili bir şekilde işlenebilecek malzeme ve yüzey yelpazesini genişletmeye odaklanmaktadır.

Su jeti ile işleme, birbirine bağlı çok sayıda faktörden etkilenen çok yönlü ve hassas bir kesme işlemidir. Bu faktörleri anlamak, kesme performansını optimize etmek ve istenen sonuçları elde etmek için çok önemlidir. Temel faktörler aşağıdaki gibi kategorize edilebilir:

Sistem Parametreleri:

Nozul Yapısı Parametreleri:

Aşındırıcı Parametreler:

Karıştırma Modu:

Aşındırıcının Karışım Durumu:

Kesim Parametreleri:

Malzeme Parametreleri:

Su jeti ile kesim, 0,1 mm ila 0,25 mm (0,004″ ila 0,010″) arasında değişen tipik kesim hassasiyetleriyle olağanüstü bir hassasiyet sunar. Bu yüksek doğruluk seviyesi birkaç temel faktörden etkilenir:

1. Makine hassasiyeti: Modern su jeti kesim sistemleri, gelişmiş CNC kontrolleri ve yüksek hassasiyetli doğrusal hareket sistemleri sayesinde elde edilen 0,01 mm ila 0,03 mm (0,0004″ ila 0,0012″) konumlandırma hassasiyetlerine sahiptir.

2. İş parçası özellikleri:

3. Kesme parametreleri:

4. Nozul durumu: Odaklama tüplerinin ve deliklerinin düzenli bakımı ve değiştirilmesi, tutarlı doğruluk için gereklidir.

5. Yazılım telafisi: Gelişmiş su jeti sistemleri, jet gecikmesini ve konikliği telafi etmek için yazılım algoritmaları kullanır ve özellikle karmaşık geometrilerde doğruluğu daha da artırır.

Su jeti kesiminin, optimize edilmiş kurulumlar ve yüksek kontrollü koşullarla belirli uygulamalarda daha da dar toleranslara (±0,025 mm veya ±0,001″'e kadar) ulaşabileceğini belirtmek gerekir. Bununla birlikte, çoğu endüstriyel uygulama için 0,1 mm ila 0,25 mm aralığı, hassasiyeti üretim verimliliği ile dengeleyen pratik ve ulaşılabilir bir doğruluğu temsil eder.

Aşındırıcı su jeti kesimi için tipik kerf genişliği 0,8 ila 1,2 mm (0,031 ila 0,047 inç) arasında değişir. Bu varyasyon çeşitli faktörlere bağlıdır:

Daha yumuşak malzemeler için kullanılan saf su jeti kesimi için (aşındırıcılar olmadan), kerf genişliği önemli ölçüde daha dardır ve tipik olarak 0,1 ila 0,3 mm (0,004 ila 0,012 inç) arasında değişir.

Modern su jeti kesim sistemlerinin genellikle CNC programlamasında çentik telafisine izin verdiğini ve çentik değişimlerine rağmen yüksek hassasiyet sağladığını belirtmek önemlidir.

Su jeti kesimi, kesme parametrelerine ve makine özelliklerine bağlı olarak çeşitli eğim türleri üretebilir. İşte su jeti kesimi ile üretilen eğimlerin optimize edilmiş bir açıklaması:

Su jeti kesimi ile üretilen eğim öncelikle kesme hızından, aşındırıcı akış hızından ve nozul ile iş parçası arasındaki mesafeden etkilenir. Tipik olarak, su jeti kesimi, kesimin üst kısmı alt kısmından daha geniş olacak şekilde hafif konik bir kenar oluşturur. Bu koniklik açısı çoğu durumda 0,5° ila 2° arasında değişebilir.

Eğimli kenarın kalitesi gerçekten de büyük ölçüde kesme hızına bağlıdır. Optimum kesme hızlarında, su jeti kesimi yaklaşık 3,2 μm (0,000126 inç) veya daha iyi bir yüzey pürüzlülüğü (Ra) ile mükemmel kenar kalitesi elde edebilir. İyi kalitede bir kesim için boyutsal doğruluk genellikle ±0,1 mm (0,004 inç) civarındadır ve bu da bahsedilen 0,1 mm rakamıyla uyumludur.

Üretilebilen farklı eğim tipleri şunlardır:

Çok eksenli kafalarla donatılmış gelişmiş su jeti kesim sistemleri, karmaşık eğimler ve hatta bileşik açılar üreterek kaynak hazırlığına ve karmaşık parça geometrilerine olanak tanır.

Malzeme kalınlığı, sertliği ve bileşiminin de nihai eğim kalitesini ve ulaşılabilir toleransları belirlemede önemli rol oynadığını belirtmek gerekir.

Su jeti kesimi, kesme kapasitesini artırmak için çeşitli aşındırıcı malzemeler kullanır. En yaygın kullanılan aşındırıcılar arasında granat, alüminyum oksit, silikon karbür ve olivin kumu bulunur. Özel uygulamalarda elmas parçacıkları da kullanılabilir. Aşındırıcı malzeme seçimi, kesilen malzeme, istenen kesim kalitesi ve maliyet hususları gibi faktörlere bağlıdır.

Aşındırıcıların tane boyutu tipik olarak 50 ila 220 mesh arasında değişir ve 80 mesh genel amaçlı kesim için en yaygın kullanılanıdır. Tane boyutu seçimi hem kesme hızını hem de yüzey finiş kalitesini etkiler. Daha kaba taneler (örn. 50-80 mesh) daha hızlı kesme hızları sağlar ancak daha pürüzlü bir yüzey kalitesi ile sonuçlanabilirken, daha ince taneler (örn. 120-220 mesh) kesme hızı pahasına daha iyi yüzey kalitesi sunar.

Aşındırıcının Mohs ölçeğine göre ölçülen sertliği, kesme etkinliğinin belirlenmesinde çok önemli bir rol oynar. Daha sert aşındırıcılar, özellikle daha sert malzemelerde genellikle üstün kesme performansı sergiler. Örneğin garnet (Mohs sertliği 7,5-8,0) sertlik, kesme verimliliği ve maliyet etkinliği arasındaki mükemmel dengesi nedeniyle yaygın olarak kullanılmaktadır. Alüminyum oksit (Mohs sertliği 9) daha yüksek kesme hızları sunar ancak daha yüksek maliyetlidir, bu da onu özel uygulamalar için uygun hale getirir.

Daha sert aşındırıcılar genellikle daha iyi kesme performansı sağlarken, su jeti kesme sisteminin odaklama borusunda ve karıştırma odasında daha fazla aşınmaya yol açabileceklerini de unutmamak önemlidir. Bu nedenle, aşındırıcı malzeme ve tane boyutu seçimi, özel kesme gereksinimlerine, malzeme özelliklerine ve genel proses ekonomisine göre optimize edilmelidir.

Su jeti ile kesim, çok çeşitli malzemeler için uygun olan çok yönlü ve hassas bir kesim yöntemidir. Aşağıdaki malzeme türleri su jeti kesimi için özellikle uygundur:

Su jeti kesimi, ısıdan etkilenen bölgeleri, termal bozulmayı ve mekanik gerilimleri ortadan kaldıran soğuk kesim işlemi sayesinde bu malzemeler için idealdir. Isıya duyarlı malzemelerin kesilmesine olanak sağlar, toksik duman üretmez ve sıkı toleranslar ve pürüzsüz kenar kalitesi elde edebilir. Yığın malzemeleri kesme ve karmaşık geometriler oluşturma yeteneği, modern üretim süreçlerindeki çok yönlülüğünü daha da artırır.

Aşındırıcı su jeti ile kesme, iş parçası kenarlarını kesmek ve delmek için geleneksel frezeleme işlemlerine göre önemli avantajlar sunar. Bu yüksek basınçlı su ve aşındırıcı karışım kesme yöntemi, kör delik oluşturma, delme ve diş açma gibi geleneksel işleme tekniklerine kıyasla önemli ölçüde daha hızlı, kurulumu daha verimli ve daha uygun maliyetlidir.

En önemli avantaj, su jetinin iş parçasını tek bir geçişte kesebilmesinde yatmaktadır. Malzemeyi taşlama işlemiyle kaldıran frezelemenin aksine, su jetiyle kesme, aşırı ısı veya mekanik stres oluşturmadan malzemeyi hassas bir şekilde ayırmak için erozyonu kullanır. Bu da daha hızlı işleme süreleri ve daha az takım aşınması sağlar.

Hassas bileşenler için aşındırıcı su jeti kesimi, tek bir işlemde neredeyse net şekilli parçalar üretmede mükemmeldir. Kesme sırasında termal etkilerin olmaması, malzemenin mekanik özelliklerini korur ve ısıdan etkilenen bölgeleri ortadan kaldırır; bu da sıkı toleransları ve malzeme bütünlüğünü korumak için çok önemlidir. Bu, özellikle ısıya duyarlı malzemeler için veya sonraki ısıl işlem süreçlerinin gerekli olduğu durumlarda faydalıdır.

Su jeti ile kesimin genellikle göz ardı edilen bir avantajı da malzeme verimliliğidir. Üretilen atık, frezeleme ile üretilen ince talaşlar yerine tipik olarak daha büyük, yeniden kullanılabilir parçalar şeklindedir. Bu hurda malzeme daha yüksek bir değere sahiptir ve daha kolay geri dönüştürülebilir, bu da sürdürülebilirliğin geliştirilmesine ve potansiyel olarak malzeme maliyetlerinin dengelenmesine katkıda bulunur.

Ayrıca su jeti ile kesim, malzeme kalınlığı ve bileşimi açısından daha fazla esneklik sunarak çok çeşitli metallerin, kompozitlerin ve diğer malzemelerin takım değişikliği olmadan işlenmesine olanak tanır. Bu çok yönlülük, hassasiyeti ve verimliliği ile birleştiğinde, aşındırıcı su jeti kesimini kenar kalitesinin ve malzeme özelliklerinin kritik olduğu birçok imalat uygulaması için giderek daha fazla tercih edilen bir yöntem haline getirmektedir.

Su jetiyle kesme ve alevle kesme, metal imalatında her biri belirli uygulamalara uygun farklı avantajlar sunar. Termal bir işlem olan alevle kesme, iş parçasında ısıdan etkilenen bölgeler (HAZ) oluşturarak kesme kenarının yakınındaki malzeme özelliklerini potansiyel olarak değiştirir. Buna karşılık, bir soğuk kesme tekniği olan aşındırıcı su jeti kesimi, minimum termal bozulma ile üstün yüzey kalitesi üretir. Bu soğuk kesme işlemi, kesme kenarında cüruf oluşumunu ortadan kaldırarak ikincil finisaj işlemlerine olan ihtiyacı önemli ölçüde azaltır veya ortadan kaldırır.

Su jeti kesimi, yalnızca makinenin özellikleri ve kesme hızı ile sınırlı olmak üzere neredeyse sınırsız kalınlıktaki malzemeleri işleyebilen çok yönlülükte üstündür. Bu yöntem, malzeme kullanımını optimize eden ve israfı azaltan dar çentiklerle karmaşık kesim modellerine olanak tanır. Su jeti kesiminin hassasiyeti, parçaların daha sıkı yerleştirilmesini sağlayarak hammaddeyi daha da korur ve üretim maliyetlerini düşürür.

Ayrıca su jeti kesimi, termal kesim yöntemlerinin yapısal özellikleri tehlikeye atabileceği ısıya duyarlı alaşımlar veya kompozitler için çok önemli olan malzeme bütünlüğünü korur. Karmaşık geometrileri yüksek hassasiyetle kesme kabiliyeti, havacılıktan tıbbi cihaz üretimine kadar çeşitli sektörlerde prototip geliştirme ve küçük seri üretim çalışmaları için özellikle değerlidir.

için gereken yatırım lazer kesim ekipman önemli bir yer tutmaktadır. Şu anda, esas olarak ince çelik plakaları ve bazı çelik olmayan plakaları kesmek için kullanılmaktadır.metalik malzemeler. Kesme hızı hızlıdır ve hassasiyet yüksektir, ancak aynı zamanda kesme dikişinde bir ark izine ve termal etkiye neden olur.

Ayrıca, lazer kesim alüminyum, bakır ve diğer demir dışı metaller ve alaşımlar gibi bazı malzemeler için, özellikle de kalın metal plakaların kesilmesi için uygun olmayabilir, çünkü kesim yüzeyi ideal olmayabilir ve hatta kesilemeyebilir.

İlgili okuma: Demirli ve Demirsiz Metaller

Şu anda, yüksek güçlü lazer jeneratörleri üzerine yapılan araştırmalar, aşağıdaki zorlukları çözmeyi amaçlamaktadır kalın çelik kesimi ancak ekipman yatırımı, bakım ve işletme maliyeti önemlidir.

Buna karşılık, su ile kesimin düşük yatırım maliyeti, ekonomik çalışma, çok çeşitli malzemeleri kesme yeteneği, yüksek verimlilik ve kolay kullanım ve bakım gibi çeşitli avantajları vardır.

Su jeti bazı açılardan lazerden daha iyidir

Su jeti ile kesimde kesme kalınlığı sınırı yoktur.

Pirinç ve alüminyum gibi yansıtıcı malzemeler de etkili bir şekilde kesilebilir.

Isı enerjisi gerekmez, bu nedenle yanma veya termal etki oluşturma riski yoktur.

Kesme hızını ayarlarken, gaz, odak veya diğer bileşenleri değiştirmeye gerek kalmadan yalnızca kesme hızının değiştirilmesi gerekir.

Birden fazla kesme kafası takılarak üretim kapasitesi kolayca artırılabilir.

Su jeti ekipmanı nispeten daha az bakım gerektirirken, lazer ekipmanı için bakım daha özel ve zordur.

Ayrıca, komple bir su jeti ekipmanı seti satın almak daha ucuzdur ve lazer kesim ekipmanı maliyetinin yalnızca 1/2 ila 1/3'üne mal olur.

Plazma kesim, birçok uygulama için verimli olsa da önemli sınırlamaları vardır. Malzemede termal bozulmaya ve metalürjik değişikliklere yol açabilen önemli bir ısıdan etkilenen bölge (HAZ) oluşturur. Plazma kesimin hassasiyeti genellikle diğer yöntemlere kıyasla daha düşüktür, tipik olarak malzeme kalınlığına bağlı olarak ±0,5 mm ila ±1,5 mm toleranslar elde edilir. Kesilen yüzey genellikle karakteristik bir koniklik ve cüruf oluşumu sergiler, bu da kritik uygulamalar için ikincil işlemler gerektirebilir.

Buna karşılık su jeti ile kesme, malzemeyi aşındırmak için yüksek basınçlı su (genellikle aşındırıcı parçacıklarla karıştırılır) kullanan soğuk bir kesme işlemidir. Bu yöntem çeşitli avantajlar sunar:

Su jeti kesimi bu avantajları sunsa da, belirli uygulamalar için bu iki yöntem arasında seçim yaparken kesme hızı, malzeme kalınlığı sınırlamaları ve işletme maliyetleri gibi faktörleri göz önünde bulundurmak önemlidir.

Metal işlemede, Tel Elektrik Deşarjlı İşleme (WEDM) ve su jeti ile kesme farklı uygulamalar için belirgin avantajlar sunar. WEDM, ±0,0001 inç (±2,5 μm) kadar sıkı toleranslar elde ederek hassasiyette üstünlük sağlar ve bu da onu karmaşık geometriler ve sert malzemeler için ideal hale getirir. Bununla birlikte, kesme hızı nispeten yavaştır, malzeme kalınlığına ve istenen yüzey kalitesine bağlı olarak tipik olarak saatte 0,1 ila 4 inç (2,5 ila 100 mm / saat) arasında değişir.

WEDM, başlangıç delikleri için ön delme veya tel diş açma gibi ek hazırlık adımları gerektirebilir ve bu da toplam işlem süresini artırabilir. Ayrıca, WEDM tel ve makine tablasının boyutuyla sınırlıdır ve tipik olarak iş parçası boyutlarını 20 inç (500 mm) kalınlığın altında sınırlar.

Buna karşılık, aşındırıcı su jeti kesimi daha fazla çok yönlülük ve hız sunar. Yumuşak plastiklerden sertleştirilmiş çeliklere kadar çok çeşitli malzemeleri, ince malzemeler için dakikada 20 inç'e (500 mm/dak) varan kesme hızlarında işleyebilir. Su jeti kesimi, tek bir geçişte 6 inç (150 mm) kalınlığa kadar malzemeleri kesebilme özelliğiyle hızlı prototipleme ve büyük ölçekli üretimde mükemmeldir.

Su jetinin en önemli avantajı esnekliğidir. Takım değiştirmeden hem delme hem de kesme işlemlerini gerçekleştirebilir ve kesme genişliği (kerf) su basıncı, aşındırıcı akış hızı ve nozul boyutu değiştirilerek ayarlanabilir. Bu uyarlanabilirlik, bazı sistemlerde 10 feet'i (3 metre) aşabilen makinenin yatak boyutuyla sınırlı olmak üzere, karmaşık küçük parçalardan büyük yapısal elemanlara kadar çeşitli bileşenlerin işlenmesine olanak tanır.

Su jeti kesimi genellikle WEDM'den daha düşük hassasiyet sunarken (tipik toleranslar ±0,003 inç veya ±0,075 mm), hız, çok yönlülük ve ölçeklenebilirlik kombinasyonu, ultra yüksek hassasiyetin kritik olmadığı birçok metal imalat uygulaması için tercih edilen bir seçim olmasını sağlar.

Delme ve kesme işlemleri belirli metal bileşenler için verimli ve hızlı kesme çözümleri sunar, ancak esnekliklerini sınırlayan özel takımlar gerektirirler. Bu yöntemler, orta kalınlıkta standartlaştırılmış parçaların yüksek hacimli üretimi için en etkili yöntemlerdir.

Buna karşın su jeti kesimi, çok çeşitli malzemelerdeki karmaşık geometrilerin kesilmesinde benzersiz bir çok yönlülük sağlar. Termal olmayan yapısı, delme veya kesme gibi geleneksel yöntemlerin pratik veya imkansız olabileceği kalın, sert veya ısıya duyarlı malzemelerin kesilmesi için özellikle avantajlıdır. Su jeti kesimi, malzeme bütünlüğünü korumada, ısıdan etkilenen bölgelerden kaçınmada ve malzeme israfını en aza indirmede üstündür.

Alevle kesme, kalın kesitleri kesme kabiliyeti nedeniyle metal endüstrisinde yaygın olarak kullanılsa da önemli sınırlamaları vardır. Proses, ısıdan etkilenen geniş bir bölge oluşturarak termal bozulmaya, düşük kenar kalitesine ve düşük boyutsal doğruluğa neden olur. Ayrıca, demir içeren metallerle sınırlıdır ve demir içermeyen alaşımlara veya metalik olmayan malzemelere uygulanamaz.

Su jeti kesimi, yüksek sıcaklık alaşımları, kompozitler ve cam, taş ve seramik gibi kırılgan malzemeler de dahil olmak üzere çok çeşitli malzemelerde yüksek hassasiyetli kesim sunarak bu sınırlamaların üstesinden gelir. Soğuk kesim işlemi, minimum termal stres sağlayarak malzeme özelliklerini korur ve malzeme kalınlığına bağlı olarak tipik olarak ±0,1 mm veya daha iyi doğruluklar elde ederek sıkı toleranslar sağlar.

Bununla birlikte, diğer yöntemler belirli işleme gereksinimlerini daha verimli veya uygun maliyetli bir şekilde karşılayabildiğinde su jeti kesiminin en uygun seçim olmayabileceğini göz önünde bulundurmak çok önemlidir. Örneğin lazer kesim, ince ve orta kalınlıktaki metaller için genellikle daha yüksek kesme hızları ve üstün kenar kalitesi sağlar. Plazma kesim, orta kalınlıktaki iletken malzemeler için hız ve maliyet dengesi sunar.

Su jeti kesiminin işletme maliyetleri, öncelikle yüksek basınçlı pompalar, özel aşındırıcılar ve nozullar ve odaklama tüpleri gibi aşınmaya eğilimli bileşenler nedeniyle önemli olabilir. Genellikle özel tedarikçilerden temin edilen bu sarf malzemeleri, bazı alternatif yöntemlere kıyasla parça başına daha yüksek maliyetlere katkıda bulunur.

Sonuç olarak, su jeti kesimi çok yönlülük, hassasiyet ve malzeme uyumluluğu açısından benzersiz avantajlar sunarken, uygulaması belirli proje gereksinimlerine, üretim hacmine, malzeme özelliklerine ve ekonomik hususlara dayalı olarak diğer kesme teknolojilerine karşı dikkatlice değerlendirilmelidir.

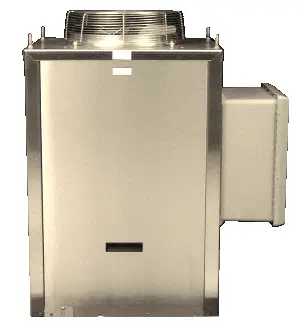

Eksiksiz bir su jeti kesim ekipmanı seti en azından aşağıdaki bileşenleri içermelidir: ultra yüksek basınçlı bir pompa, bir su jeti kesim kafası cihazı, bir CNC kesim masası ve bir bilgisayar kontrol kabini.

Detaylar aşağıdaki gibidir:

Lazer, plazma ve diğer termal kesme yöntemlerinde olduğu gibi su jeti ile kesimde de enerji dağılımı etkisi nedeniyle kesme derinliği arttıkça kesme verimliliğinde bir düşüş yaşanır. Bu olgu genellikle dik olmayan bir kesme yüzeyiyle sonuçlanır ve çoğu kesme işleminde doğal bir zorluk olan bir koniklik veya çentik açısı oluşturur.

Jet gücünü artırarak veya kesme hızını azaltarak bu konikliği hafifletme girişimleri bir miktar iyileşme gösterse de, dikey olmayan kesme sorununu tamamen ortadan kaldıramazlar. Bu yaklaşımlar genellikle enerji tüketiminin artmasına, üretkenliğin azalmasına veya ısıya duyarlı malzemelerde potansiyel termal bozulmaya neden olur.

1997 yılında, bu zorluğun üstesinden gelmek için çığır açan bir konsept olan eğilebilir kesme kafası tanıtıldı. Günümüzde, bu teknolojiyi içeren gelişmiş beş eksenli su jeti kesim sistemleri ticari olarak mevcuttur ve konikliği en aza indirmek ve kesim hassasiyetini artırmak için en doğrudan ve etkili çözümü sunar.

Beş eksenli su jeti kesim sistemi, geleneksel üç eksenli platformu (X, Y, Z) iki ek dönme ekseniyle (A ve B) güçlendirir. Bu konfigürasyon, kesme kafasının eğilmesine ve dönmesine olanak tanıyarak jet akışının doğal sapmasını telafi eder. Sistem, önceden ayarlanmış bir koniklik telafi modeli oluşturmak için malzeme özellikleri, kalınlık ve istenen kesim geometrisi gibi faktörleri dikkate alan gelişmiş algoritmalar kullanır.

Çalışma sırasında kesme kafası, hesaplanan kesme yörüngesini takip ederek açısını gerçek zamanlı olarak dinamik bir şekilde ayarlar. Bu sürekli artikülasyon, yüksek basınçlı su jetinin kesme işlemi boyunca optimum hücum açısını korumasını sağlayarak koniklik etkisini etkili bir şekilde nötralize eder. Sonuç olarak, iş parçası kalın malzemelerde veya karmaşık geometrilerde bile minimum koniklikle mükemmele yakın, parazitsiz bir kenar kalitesi elde eder.

Beş eksenli su jeti kesim teknolojisinin uygulanması yalnızca kesim kalitesini ve hassasiyetini iyileştirmekle kalmaz, aynı zamanda su jeti kesiminin yeteneklerini gelişmiş 3D profil oluşturma, eğim verme ve havşa açma işlemlerini içerecek şekilde genişletir. Bu çok yönlülük, su jeti kesiminin soğuk kesim ve malzeme çok yönlülüğü gibi doğal avantajlarıyla birleştiğinde, modern hassas üretim süreçlerinde giderek daha değerli bir araç haline gelmektedir.

Pulsasyon: basınç dengesizdir, örneğin 150MPa'dan 230MPa'ya

Çözüm:

Sorunu çözmek için öncelikle su girişi şeffaf borusunun titreşimini kontrol ederek normal olduğundan emin olun. Hangi yüksek basınç silindirinin soruna neden olduğunu belirledikten sonra, silindiri sökün ve su giriş valfi göbeğini, su çıkış valfi yatağını ve yayı inceleyin.

Genellikle bu parçaların onarılması sorunu çözecektir, ancak düzeltilemezse değiştirilmeleri gerekebilir. Yay bu durumda sık karşılaşılan bir sorundur.

Basınç bir basınçta sabittir, ancak normal bir durumda değildir.

Örneğin: normal 230MPa, şimdi 170Mpa veya 140MPa.

Çözüm:

Yüksek basınç silindirlerinden birinde su giriş valfi çekirdeğini tıkayan bir kirlilik olup olmadığını belirlemek için su giriş borusunun nabzını kontrol edin.

Basınç tahliye vanasında sızıntı olup olmadığını ve küçük su deposuna su gönderip göndermediğini kontrol edin.

Ana motorun tüm parçalarında su sızıntısı olup olmadığını kontrol edin.

Basınç sadece onlarca Mpaveya basınç yok

① Su, elektrik ve gaz beslemesinin normal olup olmadığını doğrulayın

② Kayışın kaydığını veya gevşek olduğunu kontrol edin

③ Elmas aşındırıcının eklenip eklenmediğini doğrulayın

④ Üç yüksek basınç silindirinden herhangi birinin çalışıp çalışmadığını belirleyin, çünkü iki silindir aynı anda çalışmadığında basınç önemli ölçüde azalacak veya hiç olmayacaktır.

Karterin yüksek basınçlı silindirinin anormal gürültüsü, ampermetrenin geniş atlama aralığı ve dengesiz basınç.

Gürültünün iki olası nedeni vardır:

Çözümler:

Kesilmiş cam çatlayacaktır

Değerli taş ve kum borusu

Taşların normal ömrü 17 saat ila 7-14 gündür. Uzun süre kullanıldıklarında kesme kalitesi bozulabilir ve kesme kafasının etrafında daha fazla miktarda sis, dağınık su okları, kenar atlaması, keskin dişler ve normal frekansa kıyasla basınç gösterge değerinde farklılıklar gibi belirtiler gösterebilir.

Kum borusunun normal ömrü ise kalitesine ve kullanım süresine bağlı olarak 3-8 aydır. Zamanla nozül büyüyebilir veya eksantrik bir deliğe veya eliptik bir şekle sahip olabilir, bu da kesme iş parçasının yüksek eğime, çan ağızlı kenarlara, açılı çökmeye ve diğer sorunlara sahip olmasına neden olur. Bu da iş parçası boyutunun küçülmesine veya kesme hızının düşmesine neden olabilir.

Basınç normal, su hattı normal, ancak kesme kabiliyeti zayıf

Arıza nedeni:

Tedavi yöntemi:

Sistem basıncı normal, ancak kesme kabiliyeti zayıf

Arıza nedeni:

Tedavi yöntemi:

Yüksek basınç açıldığında, kum borusundan su çıkışı olmazken, kum giriş borusundan su çıkışı olur

Arıza nedeni:

Tedavi yöntemi:

Kum ilavesiz su hattı normaldir ve kum ilavesinden sonra su ıraksar ve kesme kabiliyeti azalır

Arıza nedeni:

Tedavi yöntemi:

"Uçan Kumu Kesmek"

"Yön Valfi Çalışmıyor"

Yukarıdaki faktörler mevcutsa, rölenin gevşek olup olmadığını ve yön valfinin 2. tarafındaki kilit karşılığının sıkışıp sıkışmadığını kontrol edin.

"Ana Motor Anormal Çalışıyor"

Makine sürekli olarak üçgen şeklinde çalışıp duruyorsa, sıcaklık kontrol cihazı tarafından ayarlanan üst sınır basıncının aşılıp aşılmadığını kontrol edin.

"Basınç Göstergesi Alarmı"

"Kabine Arızası"

Yukarıdaki koşulları ekarte ettikten sonra, durumun çözülüp çözülmediğini görmek için her 15 saniyede bir bırakarak acil durdurmayı deneyin.

Değilse, gücü kesin ve tüm makineyi yeniden başlatın. Sorun devam ederse, üreticiyle iletişime geçin.

"Büyük Valf Gövdesi"

“Kesici Başlık Anahtarı“

Su Mühürlenemiyor: Kesme işleminden sonra anahtar ikinci konuma getirildiğinde yüksek basınç durmaz. Bu, makine çalışmaya devam ederse iş parçasının taşlanmasına neden olabilir.

Sorun Giderme Adımları: İlk olarak, açık hava olup olmadığını doğrulayın. Ardından, hava valfinin düzgün çalışıp çalışmadığını kontrol edin.

Sorun giderme işleminden sonra sorun devam ederse, kesici kafanın tahliye valfini sökün ve iğneyi ve yatağı aşınma veya uyumsuzluk açısından inceleyin. Gerekirse aşınmış parçaları değiştirin.

“Bilgisayar“

Çalışmıyor: Bilgisayar çalışmıyorsa, sorun giderme için lütfen bölüm 5'e bakın. Sorun çözülemezse, bir bilgisayar bakım uzmanından yardım isteyin.

Yedekleme: Sistemin felç olması durumunda, sabit diskte "tek tıklamayla hayalet geri yükleme" özelliği kullanılarak geri yüklenebilen bir yedekleme mevcuttur.

Onarım: Diğer arızalar için bilgisayar bir tamir atölyesine götürülebilir. Ancak, düzgün işlevsellik sağlamak için kurulan yeni sistemin Auto CAD yazılımı ve Ncstudio kesim yazılımını içerdiğinden emin olun.

Ağ Bağlantısı: Bilgisayar departmanı, olası bir kirlenmeyi önlemek için ağ kablosunu internete bağlamalıdır.

Toz Temizliği: Toz birikimini gidermek için bilgisayarın düzenli olarak temizlenmesi önerilir.

"Kesim yazılımı“

1-1) Kesme yazılımını açtığınızda "Donanım kendi kendine kontrol hatası" şeklinde bir hata mesajıyla karşılaşırsanız, sürücüyü güncellemek için aşağıdaki adımları izleyin:

Not: Geçerli adım bitene kadar bir sonraki adıma geçmeyin.

1-2) Sürücünün güncellenmesi sorunu çözmezse, kesme yazılımını yeniden yüklemeyi deneyin. Sorun devam ederse, daha sonraki bir zamanda tekrar deneyin.

1-3) Önceki adımlar başarılı olmadıysa, sorunu gidermek için bilgisayarı sökmeniz gerekebilir.

Sorun devam ederse, yuva konumunu değiştirmeyi ve adımları tekrar denemeyi deneyin.

2) Yazılımı açarken herhangi bir hata mesajı yoksa, ancak herhangi bir düğmeye basamıyor veya kesme yazılımını yükleyemiyorsanız, aşağıdaki adımları deneyin:

Not: Yeni bir sistem kurulumuna başlamadan önce önemli veri ve dosyaları yedeklediğinizden emin olun.

3) Yazılım makineyi kontrol edemiyorsa, sorunu gidermek için aşağıdaki adımları izleyin:

Not: Sorunu çözemezseniz, yetkili bir teknisyenden yardım isteyin.

4) Yazılım hala çalışmıyorsa, gücü kapatın ve tekrar deneyin.

5) Çizim açılamıyorsa, CAD'de o anda açık olup olmadığını kontrol edin. CAD'i kapatın ve istediğiniz çizimi açın.

6) Menşe Pozisyonu:

Düzgün çalışıp çalışmadığını kontrol ederken, acil durdurma düğmesine basmak başlangıç noktasının hareket etmesine neden olabilir.

XY ekseni limitleri için test ediliyorsa, orijinin hareket etmesine de neden olabilir. İş parçasının hareket edip etmediğini veya düzgün sabitlenip sabitlenmediğini kontrol edin.

7) XY ekseni etkin değilse:

Not: Sorun devam ederse, yetkili bir teknisyenden yardım isteyin.

10. Bakım

Güvenilirliği ve Operasyonel Uzun Ömürlülüğü Artırma

Yüksek basınç pompaları, yüksek basınç hortumları, konektörler ve nozullar dahil olmak üzere kritik bileşenlerin hizmet ömrünü ve performansını iyileştirmeye önemli ölçüde odaklanılmalıdır. Aşınma direncini ve operasyonel kararlılığı artırmak için gelişmiş malzemeler ve hassas mühendislik teknikleri kullanılabilir. Bu optimizasyon sadece genel verimliliği artırmakla kalmayacak, aynı zamanda aşındırıcı tüketimini ve enerji kullanımını da azaltacak, sonuçta maliyet etkinliğinin ve pazardaki rekabet gücünün artmasına yol açacaktır.

Akıllı Kontrol Sistemlerinin Uygulanması

Gerçek zamanlı uyarlanabilir kontrol sistemlerinin entegrasyonu, işleme sırasında proses parametrelerinin dinamik olarak ayarlanmasına olanak tanıyarak doğruluk ve hassasiyeti önemli ölçüde artırır. Bu gelişmiş yaklaşım, plazma ve lazer işlemenin teknik ve ekonomik avantajlarına rakip olarak, katı doğruluk gereksinimleri olan bileşenlerin üretilmesini sağlar. Kesme yollarını optimize etmek, bakım ihtiyaçlarını tahmin etmek ve aşındırıcı akış oranlarını malzeme özelliklerine ve kesme derinliğine göre ince ayarlamak için makine öğrenimi algoritmaları dahil edilebilir.

Uygulama Alanlarını Genişletme

Su jeti ile işlemenin çok yönlülüğü, geleneksel iki boyutlu kesme ve çapak alma işlemlerinden daha karmaşık uygulamalara doğru gelişerek büyümeye devam ediyor. Bunlar arasında hassas delik işleme, üç boyutlu yüzey konturlama ve hatta mikro işleme yetenekleri bulunmaktadır. Havacılık, tıbbi cihaz üretimi ve gelişmiş kompozit işleme alanlarında ortaya çıkan uygulamalar, teknolojinin yüksek değerli üretim sektörleri için uyarlanabilirliğini ve potansiyelini göstermektedir.

Teorik Araştırma ve Modellemenin Geliştirilmesi

Su jeti teknolojisinin sınırlarını zorlamak için temel araştırmalara vurgu yapmak çok önemlidir. Akışkan dinamiklerini, aşındırıcı parçacık davranışını ve malzeme kaldırma mekanizmalarını hesaba katan kapsamlı su jeti işleme modellerinin geliştirilmesi, sürece ilişkin daha derin bilgiler sağlayacaktır. Gelişmiş çok fazlı akış teorisi çalışmaları, hesaplamalı akışkanlar dinamiği (CFD) simülasyonları ile birleştiğinde optimize edilmiş nozul tasarımlarına, geliştirilmiş aşındırıcı karıştırma verimliliğine ve jet-malzeme etkileşiminin daha iyi anlaşılmasına yol açabilir. Bu teorik temel, nozul geometrisi, pompa tasarımı ve genel sistem verimliliğinde inovasyonu teşvik edecektir.