Neden bazı kaynaklar sağlamken diğerlerinin başarısız olduğunu hiç merak ettiniz mi? Bu makale kaynak sırasında etkilenen kritik bölgeleri incelemektedir: kaynak füzyon bölgesi ve ısıdan etkilenen bölge (HAZ). Kaynaklı bağlantıların bütünlüğünü ve performansını önemli ölçüde etkiledikleri için bu bölgelerin anlaşılması çok önemlidir. İlgili yapıları ve termal döngüleri keşfederek, kaynak kalitesini iyileştirmeye yönelik zorluklar ve yöntemler hakkında bilgi edineceksiniz. Daha güçlü, daha güvenilir kaynaklar için kaynak tekniklerini ve malzemelerini nasıl optimize edeceğinizi keşfedin.

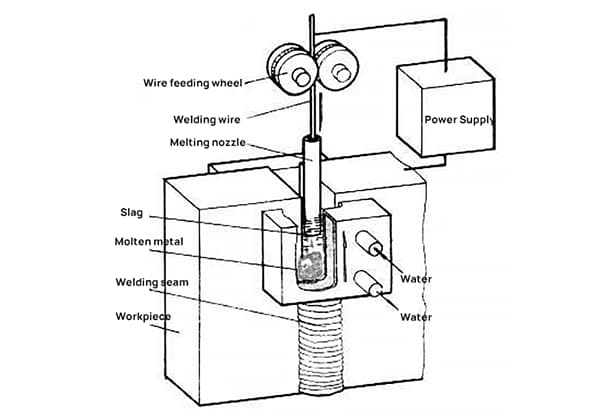

Eritme kaynağı sırasında, kaynak ısı kaynağının etkisi nedeniyle kaynakta erimeden katı hale bir dizi değişiklik meydana gelir.

Ek olarak, kaynağın erimeyen her iki tarafındaki ana metalin yapısı ve özellikleri, kaynak ısı transferinin etkisinin bir sonucu olarak değişir.

Ayrıca ana metal ile kaynak arasında hem kaynaktan hem de ana metalden farklı olan ve kaynaklı bağlantının performansını büyük ölçüde etkileyebilen bir geçiş bölgesi vardır.

1 - Kaynak dikişi

2 - Füzyon Bölgesi

3 - Isıdan etkilenen bölge

4 - Ana metal

Kaynaklı birleştirmelerde kritik bir bölge olan Füzyon Bölgesi, kaynak metali ile Isıdan Etkilenen Bölge (HAZ) arasındaki geçişi işaretler. Büyütme altında bile fark edilmesi genellikle zor olan bu mikroskobik alan, kaynağın genel bütünlüğünde çok önemli bir rol oynar.

Çelik yapılarda "Aşırı Isınmış Yapı" önemli bir iç kusuru temsil eder. Anormal derecede büyük tane boyutları ile karakterize edilen bu yapı, çelik uzun süre AC3 sıcaklığının (östenit oluşumunun tamamlandığı sıcaklık) üzerinde ısıtıldığında veya ısıtma sonrası yüksek sıcaklıklar korunduğunda oluşur. Bu fenomen çeliğin mekanik özelliklerini ciddi şekilde etkileyebilir.

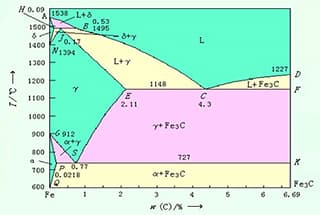

Füzyon Bölgesi, demir-karbon faz diyagramındaki solidus ve liquidus çizgileri arasındaki sıcaklıkları deneyimler. Bu sıcaklık aralığında metal, genellikle "Yumuşak Bölge" veya "Yarı Katı Bölge" olarak adlandırılan kısmen erimiş bir halde bulunur. Bu bölge son derece büyük tanelerle karakterize edilir ve soğumanın ardından kaba, aşırı ısınmış bir yapı ortaya çıkar. Bu mikroyapı zayıf plastisite ve düşük tokluk sergileyerek potansiyel olarak kaynağın stres altındaki performansını tehlikeye atar.

Füzyon Bölgesinin kaynak bağlantısındaki benzersiz konumu, onu kusurlara karşı özellikle hassas hale getirir. Doğal kimyasal ve yapısal heterojenlikleri genellikle çatlaklar veya lokalize kırılgan arızalar için başlangıç bölgeleri olarak hizmet eder. Sonuç olarak, bu bölge tipik olarak kaynaklı bağlantı içindeki en düşük kırılma tokluğu alanını temsil eder ve bu da onu kaynak işlemlerinde kalite kontrol ve tahribatsız test için kritik bir odak noktası haline getirir.

Bu sorunları azaltmak için kaynak mühendisleri genellikle kontrollü ısı girişi, uygun dolgu malzemesi seçimi ve kaynak sonrası ısıl işlemler gibi teknikler kullanarak Füzyon Bölgesinin mikro yapısını ve özelliklerini optimize eder. Elektron ışını kaynağı gibi gelişmiş kaynak teknolojileri veya lazer kaynağıayrıca Füzyon Bölgesinin genişliğini en aza indirmeye ve ilgili riskleri azaltmaya yardımcı olabilir.

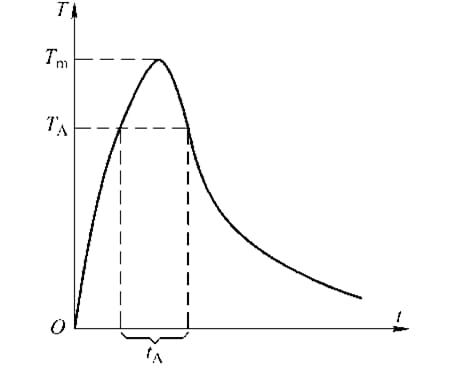

Kaynak üzerindeki bir noktanın sıcaklığının, kaynak malzemesinin etkisi altında zaman içinde değiştiği süreç kaynak ısısı kaynağı "Kaynak Termal Döngüsü" olarak bilinir. Bu terim, kaynak üzerinde ısı kaynağının yakın olduğu belirli bir noktayı ifade eder.

sırasında Kaynak Termal Döngüsünoktasındaki sıcaklık maksimum değerine ulaşana kadar artar. Isı kaynağı uzaklaştıkça, sıcaklık yavaş yavaş oda sıcaklığına geri düşer. Bu süreç bir eğri ile temsil edilebilir.

Kaynak termal çevrim eğrisi

"Kaynak Isısından Etkilenen Bölge" (HAZ), kaynak sırasında ısıya maruz kalmanın (ancak erimemenin) bir sonucu olarak ana metalin metalurjik yapısının ve mekanik özelliklerinin değiştiği bölgeyi ifade eder. kaynak süreci. HAZ'ın karakteristikleri ve özellikleri, kaynaklı bağlantının özelliklerinin ve kalitesinin bir yansımasıdır.

Minimum alaşım elementlerine sahip düşük karbonlu çelik ve düşük alaşımlı yüksek mukavemetli çelik için Kaynak Isısından Etkilenen Bölge "Aşırı Isınmış Bölge", "Normalleştirme Bölgesi", "Tamamlanmamış Yeniden Kristalleşme Bölgesi" ve "Yeniden Kristalleşme Bölgesi" olarak ayrılabilir.

Su verilemeyen çeliklerin ısıdan etkilenen bölgelerinin kaynağı

Aşırı ısınmış yapı: widmanstatten yapı

Kaynak Isısından Etkilenen Bölgenin aşırı ısıtılmış bölgesinde, kaba bir ostenit tane, hızlı soğutma altında özel bir aşırı ısınmış yapı ile sonuçlanır. Bu yapı, kaba taneler içinde paralel ferrit (sementit) iğneleri ile karakterize edilir. ostenit İğneler arasında kalan östenit perlite dönüşür. Bu aşırı ısınmış yapı "Ferrit (Sementit) Widmanstatten Yapısı" olarak bilinir.

Basit bir ifadeyle, östenit tanesi iri olduğunda ve soğutma hızı uygun olduğunda, çelikteki ötektoid öncesi faz iğne benzeri bir pul perlit oluşturur. Widmanstatten Yapısı sadece büyük bir tane boyutuna sahip olmakla kalmaz, aynı zamanda çok sayıda ferrit iğnesinin oluşturduğu kırılgan yüzey nedeniyle metal esnekliğinde önemli bir azalmaya sahiptir, bu da kolayca su verilmeyen çelikte kaynaklı bağlantının gevrekleşmesinin önemli bir nedenidir.

Isıdan Etkilenen Bölgenin (HAZ) genişliği, kaynak yöntemi, kaynak parametreleri, kaynak parçasının boyutu ve kalınlığı, metal malzemenin termal fiziksel özellikleri ve birleştirme şekli dahil olmak üzere çeşitli faktörlerden etkilenir.

Daha küçük HAZ kullanarak HAZ genişliğini azaltmak mümkündür kaynak parametreleriKaynak akımının azaltılması ve kaynak hızının artırılması gibi.

HAZ'ın genişliği kullanılan kaynak yöntemine bağlı olarak değişir. Elektrot için HAZ'ın toplam genişliği ark kaynağı yaklaşık 6 mm iken, tozaltı kaynağı için yaklaşık 2,5 mm ve gaz kaynağı için yaklaşık 27 mm'dir.

Malzeme eşleştirmesi" öncelikle aşağıdakilerin seçimiyle ilgilidir kaynak malzemeleri̇.

Düşük karbonlu çelik, düşük alaşımlı yüksek mukavemetli yapısal çelik ve düşük sıcaklık çeliği için kaynak metalinin ve ana metalin bileşiminin aynı olması gerekmez, ancak mekanik özelliklerin ana metal ile aynı olması gerekir.

Isıya dayanıklı çelik ve paslanmaz çelikle çalışırken, kaynağın ana metalle benzer yüksek sıcaklık performansına ve korozyon direncine sahip olmasını sağlamak için, kaynak malzemesinin kimyasal bileşimi ana metalinkiyle yakından eşleşmelidir.

Ergitme kaynağında, kaynak metali içindeki erimiş ana metal oranı ergitme oranı olarak adlandırılır.

Füzyon oranının hesaplama formülü şöyledir:

r = Fm/(Fm+Ft)

Nerede