Aracınızdaki kaynaklı somun ve vidaların bütünlüğünün nasıl sağlandığını hiç merak ettiniz mi? Bu makale, aracınızı güvenli ve güvenilir tutan titiz kalite kontrol ve denetim sürecini ortaya koyuyor. Bu önemli bileşenlerin sağlamlığını ve dayanıklılığını garanti etmek için çeşitli testlerin ve standartların nasıl uygulandığını öğrenin.

Kaynak somunları ve kaynak vidaları için sıkma aparatları, montaj işlemi sırasında kalitenin güvence altına alınmasını gerektirir. Bu bileşenlerin bütünlüğünü sağlamak, monte edilen yapının genel güvenilirliğini ve güvenliğini korumak için çok önemlidir. Kaynak kalitesini ve proses güvenilirliğini değerlendirmek için, prosedür boyunca montaj mukavemetini izlemek çok önemlidir. Bu sürekli izleme, kaynağın bütünlüğünü tehlikeye atabilecek herhangi bir sapma veya anomalinin tespit edilmesine yardımcı olur.

Kurulum sürecinin güvenilirliğini daha da kanıtlamak için üretim iş akışına ek kalite güvence ölçümleri entegre edilebilir. Bu önlemler arasında gerçek zamanlı veri toplama ve analizi, otomatik denetim sistemleri ve istatistiksel süreç kontrol (SPC) teknikleri yer alabilir. Üreticiler bu gelişmiş kalite güvence yöntemlerini kullanarak kaynak somunlarının ve kaynak vidalarının daha sonra denetlenmesi ihtiyacını ortadan kaldırabilir, böylece üretim sürecini kolaylaştırabilir ve tutarlı bir kalite sağlayabilir.

Bu standart belge, çelik plakalar üzerindeki kaynaklı somunların ve saplamaların sıkılmasını ele alır ve cıvatalar için montaj sürecini ana hatlarıyla belirtir. Tüm araç için kaynak montaj koşullarını detaylandırır. Bu denetimlerden uygun departmanlar sorumludur. Belgede belirtilmeyen yöntemler kullanılmamalıdır. Üretim departmanı süreç denetimi gerektirir. Kalite sorunları olması durumunda, Kalite Departmanı rastgele denetimleri artırabilir. Kalite ve sistemdeki iyileştirmeler için ve kalite sorunlarına yanıt olarak, araç şasisinin tahribatlı testi gereklidir.

Sınır Kaynağı: Bir birleştirme kaynağı, saplamanın gerekli mukavemet olmadan sadece metal bileşene yapıştığı tamamlanmamış bir füzyon kaynağıdır.

Malzemeleri ve döngüleri kontrol etmek için tüm malzemeler, yöntemler, süreçler, parçalar ve sistemler geçerli yasal şartnamelere uygun olmalıdır.

Aşağıdaki içerik sadece çeliğe uygulanabilir plaka kaynağı.

Çelik Levha Somunları

Kategori A

Kategori B

Stiller

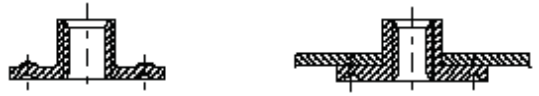

Stil A Stil B

Kaynak Saplaması

Örnek: MBN 75 MBN 10391

Parametre izleme (renk işaretleme gibi) yoluyla kusurlu olarak tanımlanan tüm kaynaklar onarılmalıdır. Ek test numuneleri, üretilmekte olan belirtilen rastgele test parçalarından ayrılmalıdır. Kaynak saplamaları ve kaynak somunları denetlenirken ilgili süreç belgelerine başvurulmalıdır. Muayene departmanı, test parçalarındaki kusurları tespit etmek için kullanılan yöntemler de dahil olmak üzere muayene sürecini ayrıntılı olarak kaydetmelidir.

Görsel denetimler belirlenmiş değerlendirme standartlarına uygun olmalıdır. Bu denetimler, doğruluk ve tutarlılığı sağlamak için uygun mesafe ve aydınlatma koşulları altında eğitimli denetçiler tarafından gerçekleştirilmelidir.

Görsel denetimler titizlikle bir kontrol listesine kaydedilmelidir. Kenara doğru eğimli kaynak noktaları gibi doğrulanmış kusurlar derhal ele alınmalı ve tekrarlanmasını önlemek için üretim sistemi veya kaynak ekipmanı içinde düzeltilmelidir.

Kaynak somunlarının muayenesi aşağıdaki tabloda belirtilen standartlara uygun olmalıdır. Bu standartlar, tüm kaynakların gerekli kalite ve güvenlik kriterlerini karşılamasını sağlar.

| Seri Numarası | Değerlendirme Kriterleri: | Örnek | |

| 1 | Saplamaların/somunların eksik kaynakları |  | |

| 2 | Saplamalarda/somunlarda hasar veya kirlenme (kaynak sıçraması ve diş hasarı dahil) |  | |

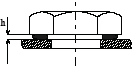

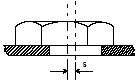

| 3 | Boşluk uygunsuz h > 0.1m |  |  |

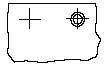

| 4 | Merkez konumdan sapma Somunlar cıvataların takılmasını engellememelidir. |  | |

| Referans değerler: M ≤ 5 olan somunlar için S ≤ 1 mm olmalıdır. M ≥ 6 olan somunlar için S ≤ 2 mm olmalıdır. Kemerli yuvarlak somunlar için S < 0,8 mm olmalıdır. | |||

Bu standartlara bağlı kalınarak kaynakların kalitesi ve güvenilirliği korunabilir ve nihai ürünün güvenliği ve performansı sağlanabilir.

Kaynaklı somunlar üzerinde tork testi yapmadan önce, harici bir muayene zorunludur. Bu muayene bölüm 7.2.3'te belirtilen standartlara uygun olmalıdır. Bu muayenenin amacı, kaynağın bütünlüğünü veya tork testi sırasında somunun performansını etkileyebilecek görünür kusurları veya düzensizlikleri tespit etmektir.

Tork testi, kaynaklı somunların sağlamlığını ve güvenilirliğini sağlamak için kritik bir adımdır. Aşağıdaki adımlar doğru prosedürü özetlemektedir:

Kaynaklı somunların tork testi için ayrıntılı standartlar ve prosedürler bölüm 7.3.3'te verilmiştir. Bu standartlar, kaynaklı somunların kullanıma uygun olmasını sağlamak için karşılanması gereken belirli tork değerlerini, test koşullarını ve kabul kriterlerini ana hatlarıyla belirtir.

| Tork Ölçümü | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Not: Kare ve altıgen somunlarda tork kontrolü yapılırken, kare ve altıgen somunların kalınlığı çelik levha kemer şeklindeki ve yuvarlak somunlar için dikkate alınmasına gerek yoktur.

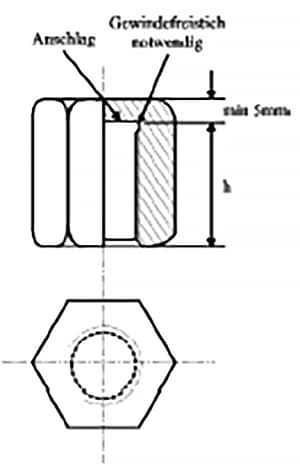

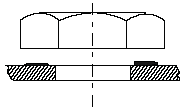

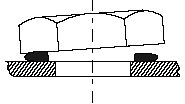

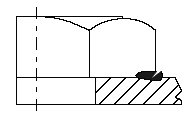

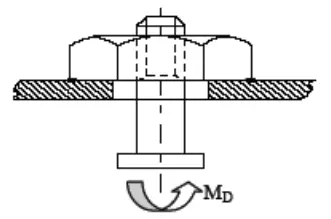

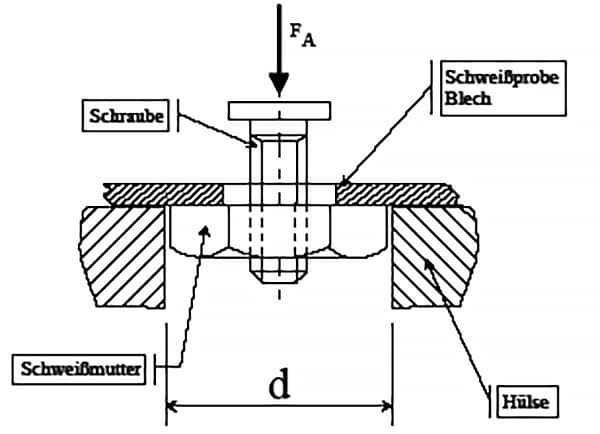

Tork kontrol işlemi sırasında, önce kaynak saplaması üzerindeki iki somunu sıkın (Şekil 1'de gösterildiği gibi), ardından uygun bir tork anahtarıyla önceden belirlenmiş bir Mtest kontrol torku uygulayın, böylece somunu bir burulma yüküne maruz bırakın (Şekil 2'de gösterildiği gibi).

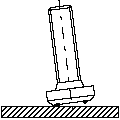

Daha sonra, iki somunu çıkarın. Uygun bir somun kullanmak mantıklıdır (Şekil 3'te gösterildiği gibi). Somunu tam olarak takın, ardından bir tork kontrolü gerçekleştirin.

Tork kontrolünün ardından, vida ve somunların montajı aşağıdaki tabloda verilen açıklamalara göre değerlendirilmelidir.

| Seri Numarası | Değerlendirme Kriterleri | Örnek | |

| 1 | Vidalar veya somunlar gevşek olmamalıdır |  |  |

| 2 | Kaynak dikişleri ayrılma gösteremez |  |  |

| 3 | Kaynak dikişleri hasarlı (çatlak) olmamalıdır |  |

Dairesel somunlar üzerinde tork testleri yapmadan önce, bölüm 7.2.3'te belirtildiği gibi görsel kontroller yapılmalıdır. Uygun tork aralığına sahip bir tork anahtarı kullanarak dairesel somuna bir cıvata vidalayarak başlayın.

Test sırasında somun, vida tarafından bir torka maruz bırakılır. Minimum torka ulaşmadan önce dikişte bir çatlak görülürse, mukavemet açısından yetersiz olduğu kabul edilir. Test standardı bölüm 7.3.3'te yer almaktadır.

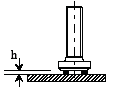

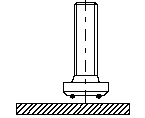

Tork testlerini yapmadan önce, bölüm 7.2.3'te belirtildiği gibi ilk olarak görsel incelemeler yapılmalıdır. Uygun tork aralığına sahip bir tork anahtarı kullanarak bir cıvatayı zemin somununa vidalayarak başlayın.

Test sırasında somun, cıvata tarafından bir torka maruz bırakılır. Minimum torka ulaşmadan önce dikişte bir çatlak belirirse, mukavemetin yetersiz olduğu kabul edilir. Test standardı bölüm 7.3.3'te yer almaktadır.

Düzenli test gerektirmeyen boşluklara monte edilen somunlar için başsız cıvatalar kullanılarak test edilebilirler. Başsız cıvatayı somuna vidalayın ve ardından somunun torkunu test etmek için uygun tork aralığına sahip bir tork anahtarı kullanın.

Minimum torka ulaşmadan önce somunda bir çatlak görülürse, mukavemetin yetersiz olduğu kabul edilir. Test standardı bölüm 7.3.3'te yer almaktadır.

| Tork Ölçümü | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Not: Gerekirse geliştirilmiş vidalar kullanılabilir.

Tahribatlı test, kaliteyi artırmak ve kalite sorunlarını araştırmak için araç şasileri üzerinde gerçekleştirilen özel bir muayene yöntemidir. Bu test türü, stres altındaki performansını ve bütünlüğünü değerlendirmek için bileşene kasıtlı olarak zarar vermeyi veya tahrip etmeyi içerir.

Topraklama somunları üzerinde tahribatlı test yapmadan önce, Bölüm 7.3.3'te standartlaştırıldığı gibi görsel bir inceleme yapılmalıdır.

Tahribatlı tork testi, somunu sökmek için gereken torku belirlemek üzere uygun tork aralığına sahip bir tork anahtarı kullanılmasını içerir. Kaynağın minimum ayırma torku Tablo 6.6'da listelenmiştir.

| Altıgen Somun | Kare Somun | Çap (mm) | Plaka Kalınlığı (mm) | Uzunluk (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Yuvarlak vidalar veya somunlar gibi tabloda listelenmeyen bileşenler için denetim ekipmanı yukarıdakine benzer olmalıdır.

Altıncı bölümde bahsedilen bileşenler.

| Diş Çapı | Plaka Kalınlığı | Basınç Kuvveti |

| M4 | 0.75 1.0 1.5 | >1,3kN |

| M5 | 0.75 1.0 1.5 | >2.0kN |

| M6 | 1.0 1.5 2.5 | >2,5kN |

| M8 | 1.0 2.0 3.0 | >3.0kN |

| M10 | 1.25 2.0 3.0 | >4.0kN |

| 7/16'' | 1.25 2.0 3.0 | >5.0kN |

| M12 | 1.5 2.0 3.0 | >6.0kN |

Kapsamı aşan aşırı baskılar konusunda ilgili sorumlu birimlerle mutabakata varılması gerekmektedir.

Soyma testi muayenesi, kaynaklı çelik plaka somunlarının bütünlüğünü değerlendirmek için çok önemli bir yöntemdir. Bu yöntem, çekiç, keski veya gerilim test ekipmanı gibi uygun araçlar kullanılarak somunun çelik plakadan soyulmasını içerir. Amaç, kaynak noktalarının kaynak sonrası boyutlarını ve bütünlüğünü korumasını sağlamaktır.

Bazı özel durumlarda, cıvata ve somunların sabitleme durumunu değerlendirmek için metal kesit muayenesi kullanılır. Bu yöntem, sabitlemenin iç yapısı ve bütünlüğü hakkında ayrıntılı bir görünüm sağlar.

Bölüm 6'da belirtildiği gibi, parçalar için.

| Tahribatlı Testler | Tahribatsız Muayene | ||

| Diş Çapı | Plaka Kalınlığı | Kaynak sistemindeki tork ayarı. | Plakanın kalınlığı ile ilgili olan parça inceleme işlemi sırasında torkun izlenmesi. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Not: 6.2.3'teki muayene standardı özellikle ince çelik plakalar içindir.

Rastgele numunelerin incelenmesi kayıt altına alınmalıdır. Rastgele denetimlerin sonuçları belirli bir süre boyunca saklanmalıdır.

Denetim süreci sırasında kusurlar tespit edilirse, bunlar derhal giderilmelidir. Ayrıca, ilgili sistemler denetlenmeli veya düzeltilmelidir.

Şu anda aynı sorunları yaşayan tüm araçlar onarılmalıdır. Arızalı perçin somunları sökülmeli ve yeni vida veya somunları sabitlemek için plakanın yüzeyi temiz ve düz tutulmalıdır.

Vidaların ve somunların değiştirilemediği münferit durumlarda, QPQ (Quench-Polish-Quench) ve EP/CSV (Electropolishing/Chemical Surface Treatment) yoluyla uygun onarım yöntemleri oluşturulmalıdır.

Denetim departmanının denetim araçlarını da kontrol etmesi gerekir.

Kullanılan tork anahtarları aşağıdaki koşulları karşılamalıdır:

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Kaynak somunlarının montajı için en iyi uygulamalar, güçlü ve güvenilir bir bağlantı sağlamak için dikkatli hazırlık, hassas kaynak teknikleri ve kapsamlı testleri içerir.

İlk olarak, uygun kaynak somunu tipini ve montaj yöntemini seçin. İki ana yöntem projeksiyon kaynağı ve kapasitif deşarj kaynağıdır. Projeksiyon kaynağı en yaygın olanıdır ve çöküp sac metalle kaynaşana kadar elektrik akımıyla ısıtılan çıkıntılara sahip somunlar kullanılır. Kapasitif deşarj kaynağı da bir elektrik akımı kullanır ancak daha az yaygındır.

Doğru konumlandırma ve yüzey hazırlığı çok önemlidir. Kaynak somununun sacdaki delikle doğru şekilde hizalandığından emin olun. Güvenilir bir kaynak elde etmek için yüzey düz, temiz ve kalıntılardan arındırılmış olmalıdır. Çıkıntıları olan somunlar için, bunlar eşleşen sac levha ile doğrudan temas halinde olmalıdır.

Kaynak işlemi sırasında akım, metalin dışarı atılmasına neden olmadan çıkıntıları kaynak sıcaklığına kadar ısıtmak için yeterli olmalıdır. Elektrot kuvveti, çıkıntıları zamanından önce çökertmeden bağlantı elemanını sac ile temas ettirmek için yeterli olmalıdır. Bir tüp veya kapalı alan içinde kaynak yaparken, doğrudan somun üzerinde kaynak yapmak için delikten hedef alan ve deliğin kendisine kaynak yapmaktan kaçınan bir tel kaynak makinesi kullanın. Yerçekimini avantajınıza kullanmak için borunun veya sac levhanın dikey konumda olduğundan emin olun.

Kaynaktan sonra, kaynak somununun beklenen yüklere dayanabildiğinden emin olmak için kritik uygulamalarda çekme testleri yapın. Kaliteyi sağlamak için alt montajlar üzerinde tahribatlı testler de gerekli olabilir.

Hem somunun hem de sac metalin malzemesini göz önünde bulundurun. Isıl işlem görmemiş A307 veya A563 A sınıfı somunlar gibi uyumlu malzemelerden yapılmış somunlar kullanın. Sacın kalınlığı ve malzemesi kaynağın mukavemetini etkileyebilir; daha kalın saclar ve çinko kaplı DP600 gibi malzemeler daha güçlü kaynaklar sağlar.

Kaynağın mümkün olmadığı durumlarda, malzemenin her iki tarafına erişim gerektirmeden hızlı ve basit kurulum sunan kör perçin somunları gibi alternatifleri değerlendirin. Özel gereksinimler için çubuk stoğundan yapılmış delinmiş, diş açılmış ve kaynaklı somunlar kullanan özel çözümler de düşünülebilir.

Bu en iyi uygulamalara bağlı kalarak kaynak somunlarının doğru şekilde monte edilmesini sağlayabilir ve çeşitli uygulamalar için güvenilir bir sabitleme çözümü sunabilirsiniz.

Kaynak somunlarının montajında, güçlü ve güvenilir bir bağlantı sağlamak için birkaç temel araç gereklidir. Anahtar araçlar şunları içerir:

Bu aletlerin uygun tekniklerle birlikte kullanılması, kaynak somunlarının verimli ve etkili bir şekilde monte edilmesini sağlayarak çeşitli uygulamalar için güçlü ve güvenilir bir bağ oluşturur.

Kaynak somunu montajı sırasında düzgün hizalama sağlamak için birkaç kritik faktör ve teknik dikkate alınmalıdır:

İlk olarak, makine ve elektrot kurulumu hassas olmalıdır. Kaynak makinesi, kaynak yapılan bağlantı elemanı için uygun şekilde boyutlandırılmalı ve kaynak koşulları makinenin normal çalışma aralığı içinde olmalıdır. Kaynak makinesinin çerçevesi ve elektrot tertibatı, yük altında esneme ve yanlış hizalanmayı önlemek için sert olmalıdır. Elektrot kuvvetinin ilk kaynak süresi boyunca her bir çıkıntıyı damgalamaya karşı sıkıca tutabilmesini sağlamak, parçalar bir araya gelmeden önce metalin dışarı atılmasını önlediği için çok önemlidir.

Elektrotların bakımı ve hizalanması da çok önemlidir. Elektrotların yüzeyleri düz, iyi hizalanmış ve yağ, kir veya filmden arındırılmış olmalıdır. Üst elektrotlar aynı merkez hattı üzerinde olmalıdır. Sınıf 2 bakır alaşımlı elektrotların veya daha sert tungsten-bakır uçların kullanılması elektrot aşınmasını en aza indirmeye yardımcı olabilir. Alt elektrodun kaynak pimi seramik gibi uygun şekilde yalıtılmış bir malzemeden yapılmalı ve kaynağın soğutulmasına ve herhangi bir kaynak sıçramasının dışarı atılmasına yardımcı olmak için yaylı veya hava yüklü olmalıdır.

Kaynak somununun tasarımı hizalamaya büyük ölçüde yardımcı olabilir. Hizalama bileziğine sahip kendinden konumlandırmalı kaynak somunları, kaynak sıçramasının diş alanına girmesini önleyebilir ve standart delik boyutlarına kendiliğinden hizalanabilir. Tırnak çıkıntılı veya altıgen 3 çıkıntılı kaynak somunları gibi farklı tasarımlar, güçlü ve güvenilir kaynaklar elde edilmesine yardımcı olan çoklu çıkıntılar sağlar.

Hazırlık ve montaj eşit derecede önemlidir. Metal parçadaki deliklerin kaynak somunu boyutlarına uyacak şekilde doğru olarak delinmesi gereklidir. Çekirdek çapına indirilmiş bir cıvata kullanılması somunun deliğe yerleştirilmesine ve eş merkezli hizalama sağlanmasına yardımcı olabilir. Elektrotların, sac malzemenin ve kaynak somunlarının temizliği hayati önem taşır; kurulumdan önce tüm bileşenlerde yağ, pas, çapak veya diğer kirletici maddeler bulunmamalıdır.

Kaynak prosedürü sırasında, somun veya saplama tipi, çıkıntıların boyutu ve konumu ve damgalı parçanın kalınlığı ve malzeme sınıfı dikkate alınarak öngörülen adımların izlenmesi önemlidir. Elektrot kuvveti, kaynak süresi ve kaynak akımı dahil olmak üzere optimum kaynak programının oluşturulması kilit öneme sahiptir. İtme veya soyma testleri gibi tahribatlı testlerin yapılması, seçilen parametrelerle belirtilen minimum torka ulaşıldığını doğrulayabilir.

Son olarak, hizalama ve kaynak kalitesini etkileyebilecek yaygın sorunların giderilmesi çok önemlidir. Yüksek elektrot kuvveti, düşük akım seviyeleri, kirli paneller veya somunlar, merkezlenmemiş somunlar, tutarsız basınç ayarı ve yanlış kaynak süreleri gibi sorunlar tespit edilmeli ve derhal ele alınmalıdır.

İmalatçılar bu yönergelere bağlı kalarak hataları en aza indirebilir, başarılı ve güvenilir kaynak somunu kurulumları sağlayabilir.

Kaynak somunlarını monte ederken, her biri başarılı ve güvenilir kaynak sağlamak için belirli çözümlere sahip birkaç yaygın sorun ortaya çıkabilir.

Yaygın sorunlardan biri kaynak sıçraması ve diş çarpılmasıdır. Bunları önlemek için elektrot yüzeylerinin düz, iyi hizalanmış olduğundan ve yağ, kir veya film içermediğinden emin olun. Alt elektrotta hava destekli bir pim kullanmak, kaynağın soğutulmasına ve kaynak sıçramasının dışarı atılmasına yardımcı olarak kılavuz pime yapışmasını önler ve elektrot kapağı aşınmasını en aza indirir.

Soğuk kaynaklar, kaynak koşulları uygun şekilde ayarlanmadığında ortaya çıkan bir başka sık karşılaşılan sorundur. Kaynak makinesinin kaynak yapılan bağlantı elemanı için doğru boyutta olduğundan ve gerekli kaynak koşullarının makinenin normal çalışma aralığı içinde olduğundan emin olun. Elektrot kuvveti, kaynak süresinin ilk döneminde her bir çıkıntıyı damgalamaya karşı sıkıca tutmalı ve kaynak işlemi sırasında çıkıntılar çöktüğünde iyi takip özelliklerine sahip olmalıdır.

Deliklerin yanlış hizalanması, üst elektrodun bağlantı elemanı çıkıntılarını damgalı metal parçaya doğru bir şekilde yerinde tutması sağlanarak önlenebilir. Kaynak makinesinin çerçevesi ve elektrot tertibatı, yük altında esneme ve yanlış hizalanmayı önlemek için sert olmalıdır.

Yüksek mukavemetli, ısıl işlem görmüş cıvata ve somunlarla çalışırken ısıl işlem sorunları ortaya çıkabilir, çünkü punta kaynağından kaynaklanan hızlı ısınma ve soğuma çatlamaya neden olabilir veya malzeme özelliklerini değiştirebilir. Bunu önlemek için, A307 veya A563 A sınıfı somunlar gibi ısıl işlem görmemiş somunlar kullanın. Alternatif olarak, A36 çubuk stoğu gibi malzemeleri veya kaynak için uygun olan diğer önceden kalifiye edilmiş malzemeleri kullanmayı düşünün.

Özellikle nokta kaynaklı somunlarda zayıf kaynak nüfuziyeti, somunların zamanla gevşemesine yol açabilir. Kaynak parametrelerini ayarlayarak ve doğru elektrot kuvvetini kullanarak uygun kaynak nüfuziyetini sağlayın. Mevcut zayıf kaynaklar için, kaynak somunlarının onarılması veya değiştirilmesi, yeni deliklerin delinmesini ve arka tarafta bir anahtar ve somun kullanılmasını içerebilir, ancak bu, çerçeve hasarı potansiyeli nedeniyle daha az arzu edilir.

İmalatçılar, doğru kurulum yönergelerini izleyerek, uygun malzemeleri seçerek, doğru kaynak tekniklerini kullanarak, düzenli kaynak sonrası denetimler gerçekleştirerek ve gerektiğinde onarım ve değiştirme için hazırlıklı olarak, kaynak somunu kurulumuyla ilgili yaygın sorunları azaltabilir, güvenilir ve yüksek kaliteli kaynaklar sağlayabilir.

Rivnuts ve Plus Somunları geleneksel kaynak somunlarıyla karşılaştırırken, montaj yöntemi, uygulama uygunluğu, mukavemet ve kullanım kolaylığı dahil olmak üzere birkaç temel faktörün dikkate alınması gerekir.

Kurulum Yöntemi: Kaynak somunları bir kaynak makinesi kullanılarak başka bir metal bileşene kaynaklanır. Bu işlem özel ekipman gerektirir ve güçlü, kalıcı bir bağ sağlar. Ancak kaynak işlemi, kaynak somunlarının tipik olarak kaplanmamış olduğu ve korozyon koruması için daha sonra kaplama veya boyama gerektirebileceği anlamına gelir.

Perçin somunları (kör perçin somunları olarak da bilinir) bir el aleti veya pnömatik alet kullanılarak monte edilir ve tamamen tek taraftan sabitlenebilir. Bu, onları malzemenin her iki tarafına erişimin mümkün olmadığı uygulamalar için özellikle yararlı kılar. Perçinler yerleştirilir ve ardından bağlantı elemanı sıkıldıkça arka tarafta şişerek düzeneği yerine kilitler.

Artı Somunlar, açıkça detaylandırılmamış olmakla birlikte, genellikle Perçin Somunlarına benzer şekilde çalışır, ancak belirli tasarım varyasyonlarına sahip olabilir. Yerleştirilme ve ardından mekanik bir eylemle (şişkinlik gibi) sabitlenme genel prensibi geçerlidir.

Uygulama Uygunluğu: Kaynak somunları, özellikle ince saclarda veya yüksek mukavemet ve dayanıklılığın kritik olduğu yerlerde mümkün olan en güçlü bağlantıyı gerektiren uygulamalar için idealdir. Genellikle bağlantı bütünlüğünün çok önemli olduğu ağır hizmet tipi ve kritik uygulamalarda kullanılırlar.

Perçin somunları çok yönlüdür ve normal delik açmanın mümkün olmadığı sac, lamine malzemeler ve kırılgan yüzeyler dahil olmak üzere çok çeşitli malzemeler için uygundur. Özellikle malzemenin her iki tarafına erişimin sınırlı olduğu uygulamalarda kullanışlıdırlar.

Güç ve Dayanıklılık: Kaynak somunları, somunu metale kaynaştıran kaynak işlemi nedeniyle üç seçenek arasında en güçlü bağı sağlar. Bu da onları yüksek stresli ve yüksek yüklü uygulamalar için uygun hale getirir.

Perçin somunları güçlü olmakla birlikte, genellikle kaynak somunlarının gücüyle eşleşmez. Bununla birlikte, özellikle kaynağın mümkün veya pratik olmadığı senaryolarda güvenilir ve emniyetli bir sabitleme çözümü sunarlar.

Kullanım Kolaylığı ve Maliyet: Kaynak somunları özel kaynak ekipmanı gerektirir ve montajı daha yoğun emek gerektirebilir. Bu da kurulum sürecinin maliyetini ve karmaşıklığını artırır. Ayrıca, kaynak somunlarının korozyona karşı korunması için genellikle kurulumdan sonra kaplanması veya boyanması gerekir.

Rivnuts, kaynak ekipmanına kıyasla nispeten daha ucuz olan el aletleri veya pnömatik aletler kullanılarak daha kolay monte edilir. Bu da Rivnuts'ı birçok uygulama için daha erişilebilir ve uygun maliyetli bir seçenek haline getirmektedir.

Özet: Kaynaklı somunlar en güçlü bağı sunar ve yüksek stresli uygulamalar için uygundur ancak özel ekipman gerektirir ve montajı daha emek yoğun ve maliyetlidir. Diğer yandan perçin somunlarının montajı daha kolaydır, çeşitli malzemeler ve sınırlı erişim senaryoları için uygundur ve kaynak somunlarının gücüyle eşleşmese de daha uygun maliyetli ve çok yönlü bir çözümdür. Bu seçenekler arasında seçim yaparken, gerekli mukavemet, montaj kolaylığı ve ilgili malzemeler de dahil olmak üzere uygulamanızın özel ihtiyaçlarını göz önünde bulundurun.