Kaynaklı yapıların sağlam görünümlerine rağmen neden bazen başarısız olduklarını hiç merak ettiniz mi? Bu makalede kaynak işleminin gizli zorlukları ele alınmakta, düzensiz ısıtma ve soğutmanın nasıl stres, bozulma ve hatta yapısal arızaya yol açabileceği incelenmektedir. Sonunda, kaynak kalitesini etkileyen temel faktörleri ve bu sorunları nasıl azaltacağınızı anlayacaksınız.

Kaynaklı yapılar, endüstride yaygın olarak kullanılmakla birlikte, genellikle kaynaklı bağlantılarla ilişkili doğal zorluklar ortaya çıkarmaktadır. Bu zorluklar birkaç temel alanda kategorize edilebilir:

1. Artık Gerilme ve Bozulma:

Kaynak işlemi lokalize, yoğun ısıtma ve ardından hızlı soğumaya neden olur, bu da üniform olmayan termal genleşme ve büzülmeye yol açar. Bu termal döngü, kaynaklı yapıda artık gerilmelere ve bozulmalara yol açar. Bu sorunlar sadece boyutsal doğruluğu ve estetik kaliteyi tehlikeye atmakla kalmaz, aynı zamanda kaynak sonrası işlemleri de zorlaştırır. Ciddi durumlarda, genel yapısal bütünlük ve yük taşıma kapasitesi önemli ölçüde bozulabilir.

2. Mikroyapısal Değişiklikler:

Kaynaklı bağlantılar oluşum sırasında üç farklı aşamadan geçer: erime, katılaşma ve ısıdan etkilenen bölge (HAZ) gelişimi. Her aşama malzemenin mikro yapısını değiştirerek mekanik özelliklerini, korozyon direncini ve yorulma davranışını potansiyel olarak değiştirir. Özellikle HAZ, ana metalden ve kaynak metalinden belirgin şekilde farklı özellikler sergileyebilir.

3. Maddi Mülkiyet Değişiklikleri:

Kaynak, ana malzemenin özelliklerini önemli ölçüde değiştirebilir. Bu değişiklikler mukavemet, süneklik, tokluk ve sertlikte değişiklikleri içerebilir. Bazı alaşımlarda çökelme sertleşmesi veya tane büyümesi meydana gelebilirken, diğerlerinde aşırı yaşlanma nedeniyle yumuşama görülebilir. Bu metalurjik değişiklikleri anlamak ve hafifletmek, kaynaklı yapıda istenen malzeme özelliklerini korumak için çok önemlidir.

4. Stres Konsantrasyonu ve Arıza Modları:

Kaynak gerilimi, özellikle de kalıntı gerilimi, çeşitli arıza mekanizmalarına önemli bir katkıda bulunur:

5. Boyutsal Yanlışlıklar:

Kaynak distorsiyonu, kaynaklı yapının şekil ve boyutlarında değişiklikler olarak kendini gösterir. Bu şunlara yol açabilir:

Bu bozulmalar kaynaklı yapının imalat kalitesini, işlevsel performansını ve hizmet ömrünü önemli ölçüde etkileyebilir. Bu olumsuz etkileri en aza indirmek için uygun bağlantı tasarımı, kontrollü ısı girişi, kaynakların sıralanması ve kaynak sonrası işlemler gibi hafifletme stratejileri genellikle gereklidir.

1. Distorsiyon

Kaynakta distorsiyon, kaynak işleminin doğasında bulunan üniform olmayan ısıtma ve soğutma döngülerinden kaynaklanan, bir iş parçasının şeklindeki ve boyutlarındaki istenmeyen değişiklikleri ifade eder. Bu olgu, malzemenin lokalize termal genleşmesi ve büzülmesinin yanı sıra ısıdan etkilenen bölgedeki (HAZ) faz dönüşümleri nedeniyle meydana gelir.

2. Stres

Stres, dış yüklere veya termal gradyanlar gibi diğer faktörlere yanıt olarak bir malzeme içinde hareket eden birim alan başına iç kuvvet olarak tanımlanır. Kaynakta gerilme şu şekilde ortaya çıkar:

3. Kaynak gerilimi ve kaynak distorsiyonu

Kaynak gerilimi, kaynak işlemi sırasında ve sonrasında bir kaynak parçası içinde gelişen karmaşık iç gerilimler sistemini ifade eder. Bu gerilmeler şunlardan kaynaklanır:

Kaynak distorsiyonu, kaynak gerilmelerinin kümülatif etkilerinin neden olduğu bir kaynak parçasının geometrisindeki ve boyutlarındaki ölçülebilir değişikliktir. Yaygın kaynak distorsiyonu türleri şunlardır:

Kaynak gerilimi ve distorsiyon arasındaki karşılıklı ilişkinin anlaşılması, kaynak tasarımı ve imalat süreçlerinde etkili azaltma stratejilerinin uygulanması için çok önemlidir.

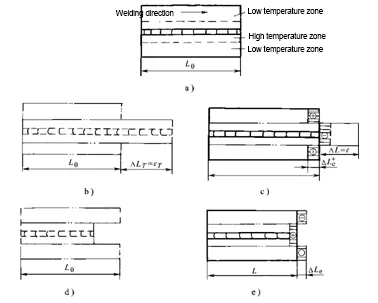

1. Kaynak parçalarının eşit olmayan şekilde ısınması

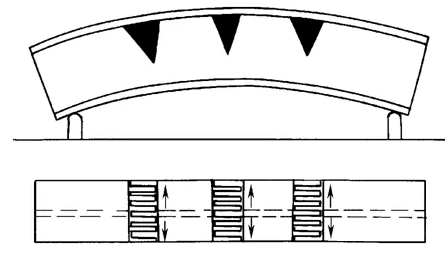

(1) Uzun şeridin merkezi olarak ısıtılmasından kaynaklanan gerilme ve bozulma (yüzey kaplamaya benzer)

Isıtma ve soğutma sırasında çelik şerit merkezinde gerilme ve bozulma

(2) Uzun şeridin bir tarafında ısınmadan kaynaklanan gerilme ve bozulma (plaka kenar yüzeyine eşdeğer)

Isıtma ve soğutma sırasında bir taraftaki gerilme ve bozulma çelik levha kenar

2. Kaynaklı metalin büzülmesi

3. Metal yapının değiştirilmesi

4. Kaynak parçasının sertliği ve sınırlandırılması

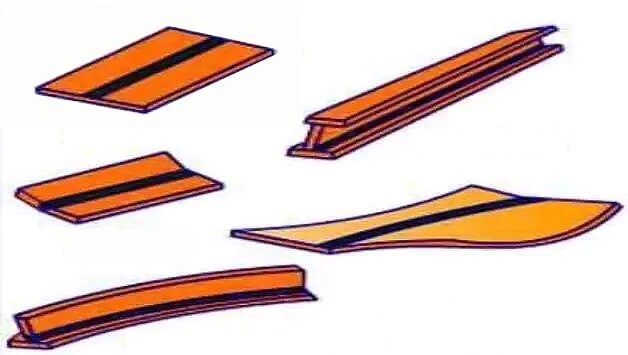

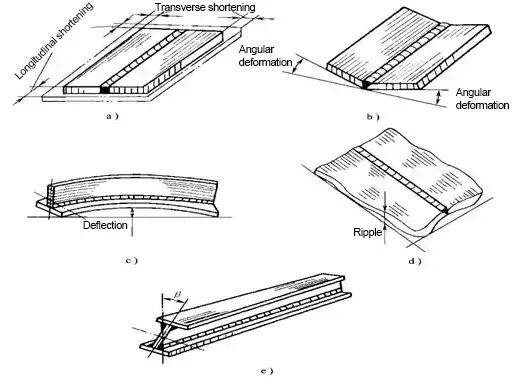

Kaynak distorsiyonu beş temel forma ayrılabilir: büzülme distorsiyonu, açısal distorsiyon, eğilme distorsiyonu, dalga distorsiyonu ve deformasyon distorsiyonu.

Kaynak distorsiyonunun temel formları

1). Büzülme bozulma

Kaynak parçasının boyutunun kaynak öncesine göre daha kısa olması olayına büzülme distorsiyonu denir.

Boyuna ve enine büzülme distorsiyonu

(1) Boyuna büzülme distorsiyonu

(2) Enine büzülme distorsiyonu

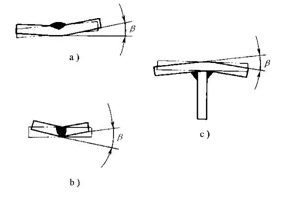

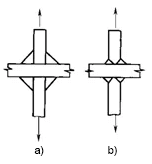

2). Açısal bozulma

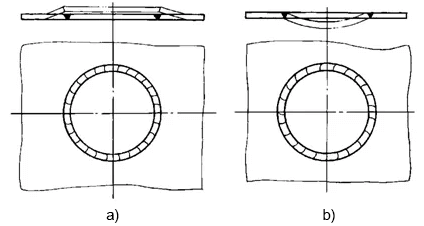

Açısal distorsiyonun temel nedeni, levha kalınlığı boyunca enine büzülmenin eşit olmayan dağılımıdır.

Birkaç eklemde açısal bozulma

T-ekleminin açısal distorsiyonu

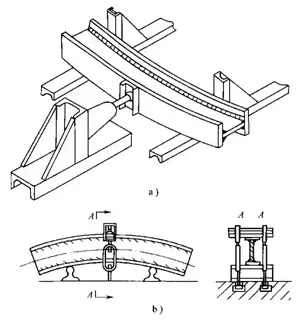

3). Bükme bozulma

Eğilme distorsiyonu, kaynağın merkez hattı ile yapısal bölümün nötr ekseni arasındaki çakışmama veya asimetrinin yanı sıra kaynağın büzülmesinin kaynak parçasının genişliği boyunca eşit olmayan dağılımından kaynaklanır.

(1) Boylamasına büzülmenin neden olduğu bükülme distorsiyonu

Kaynağın boylamasına büzülmesinden kaynaklanan bükülme distorsiyonu

(2) Enine büzülmenin neden olduğu bükülme distorsiyonu

Kaynağın enine büzülmesinden kaynaklanan bükülme distorsiyonu

4). Dalga bozulması

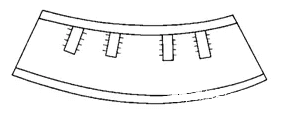

Dalga distorsiyonu genellikle kalınlığı 6 mm'den az olan ince plakaların kaynak işleminde meydana gelir ve buna kararsızlık distorsiyonu da denir.

Kaynak dolgusu distorsiyonunun neden olduğu dalga distorsiyonu

5). Distorsiyon

Distorsiyonun ana nedeni, kaynak iç köşe distorsiyonunun kaynak uzunluğu boyunca eşit olmayan dağılımıdır.

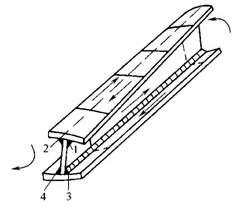

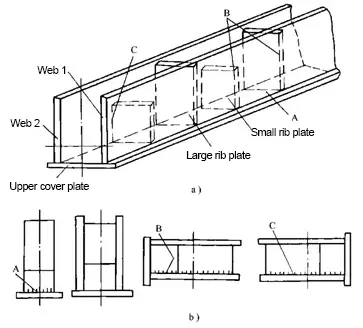

Çarpıtma I-kiriş

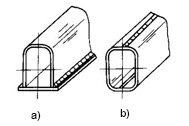

1). Tasarım önlemleri

(1) Makul bir kaynak şekli ve boyutu seçin

1) En küçük kaynak boyutunu seçin.

Aynı taşıma kapasitesine sahip çapraz bağlantı

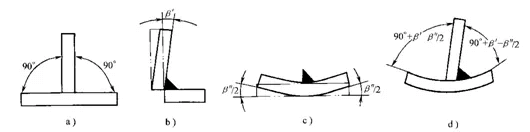

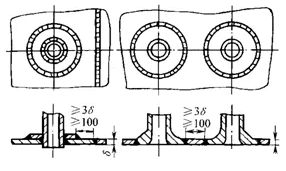

2) Makul bir oluk formu seçin.

T-eklem oluğu

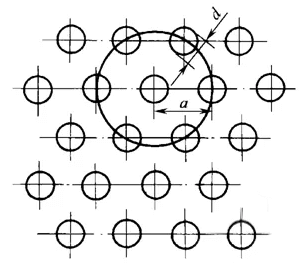

(2) Kaynak sayısını azaltın

Mümkün olduğunda profiller ve damgalama parçaları tercih edilen seçeneklerdir. Çok sayıda ve yoğun kaynak içeren yapılarda, kaynak sayısını azaltmak için döküm kaynak bağlantı yapıları kullanılabilir. Ayrıca, nervür sayısını azaltmak için duvar plakasının kalınlığını artırmak veya nervür yapıları yerine profilli yapılar kullanmak, ince plaka yapılarının bozulmasını önlemeye yardımcı olabilir.

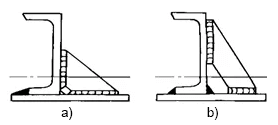

(3) Kaynak pozisyonunun makul şekilde düzenlenmesi

Kiriş, kolon ve diğer kaynaklı bileşenler, kaynağın eksantrik konfigürasyonu nedeniyle genellikle eğilme distorsiyonuna sahiptir.

Kutu yapısının kaynak düzenlemesi

Bozulmayı önlemek için kaynak pozisyonunu makul şekilde ayarlayın

2). Süreç önlemleri

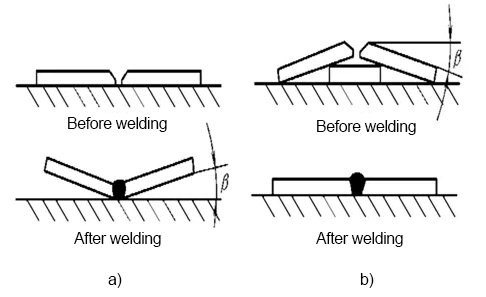

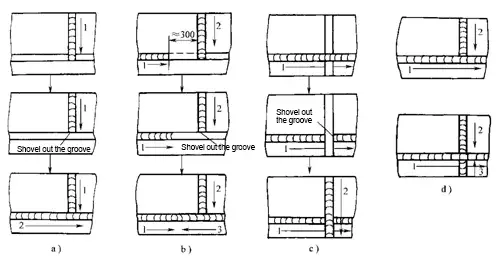

(1) Karşılık yöntemi

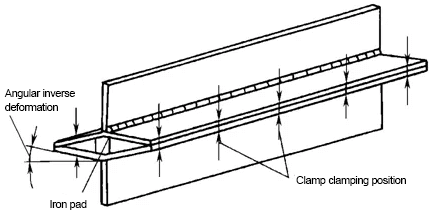

(2) Ters distorsiyon yöntemi

Düz plaka için ters distorsiyon yöntemi alın kaynağı

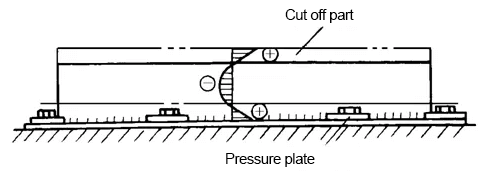

(3) Rijit sabitleme yöntemi

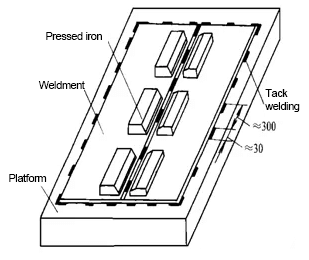

1) Kaynak parçasını sert platform üzerine sabitleyin.

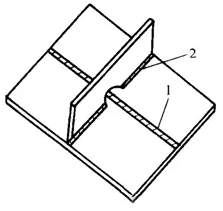

İnce plaka ekleme sırasında rijit sabitleme

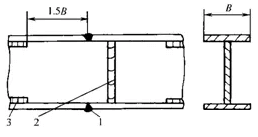

2) Kaynak parçası daha rijit veya simetrik bir yapı halinde birleştirilir.

T-kirişin rijit sabitlenmesi ve distorsiyonunun önlenmesi

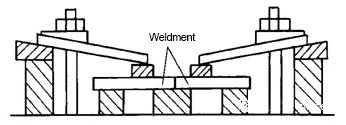

3) Kaynak fikstürü, yapının sertliğini ve kısıtlamasını artırmak için kullanılır.

Alın ekleme sırasında rijit sabitleme

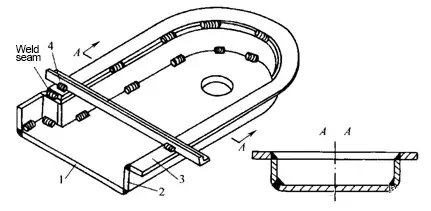

4) Yapının kısıtlamasını artırmak için geçici destekler kullanın.

Kalkan kaynağı sırasında geçici destek

(4) Makul bir montaj ve kaynak sırası seçin.

Montaj kaynak sırası, montaj parçasının distorsiyonu üzerinde büyük bir etkiye sahiptir. kaynaklı yapı.

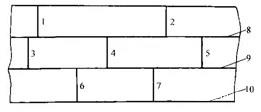

(1) Koşullar izin veriyorsa, büyük ve karmaşık kaynaklı yapılar basit yapılara sahip birkaç parçaya bölünmeli, ayrı ayrı kaynaklanmalı ve daha sonra bir bütün olarak birleştirilmelidir.

(2) Kaynak sırasında kaynak, mümkün olduğunca yapısal bölümün nötr eksenine yakın olmalıdır.

Ana kirişin montajı ve kaynağı

3) Asimetrik kaynak düzenine sahip yapı için, montaj kaynağı sırasında önce az kaynak olan taraf kaynaklanmalıdır.

Presin üst kalıbının kaynak sırası

4) Simetrik kaynak düzenine sahip yapı, eşit kaynakçılar tarafından simetrik olarak kaynaklanacaktır.

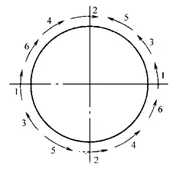

Silindir alın kaynağının kaynak sırası

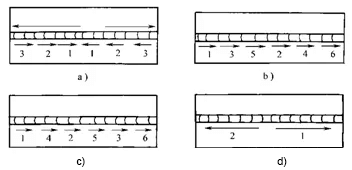

5) Uzun kaynaklarda (1 m'den fazla), kaynak sonrası büzülme distorsiyonunu azaltmak için aşağıdaki şekilde gösterilen yön ve sıra kullanılabilir.

(5) Makul bir şekilde seçin kaynak yöntemleri̇ ve kaynak işlemi parametreleri

Asimetrik kesitli yapıların kaynağı

(6) Isı dengesi yöntemi

Kaynak distorsiyonunu önlemek için ısı dengesi yöntemini kullanın

(7) Isı dağıtma yöntemi

1). Manuel düzeltme

2). Mekanik düzeltme yöntemi

Mekanik düzeltme yöntemi ile kirişin eğilme distorsiyonunun düzeltilmesi

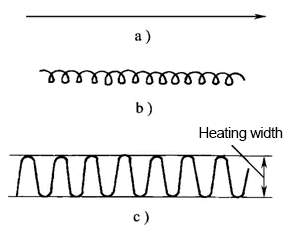

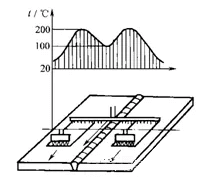

3). Alev ısıtma düzeltme yöntemi

Alevle ısıtma yöntemleri arasında noktasal ısıtma, doğrusal ısıtma ve üçgen ısıtma bulunmaktadır.

(1) Noktasal ısıtma

(2) Doğrusal ısıtma

(3) Üçgen ısıtma

I-kirişin eğilme distorsiyonunun alevle düzeltilmesi

Alevli ısıtma ile kaynak distorsiyonunun düzeltilmesi aşağıdaki üç faktöre bağlıdır:

(1) Isıtma modu

(2) Isıtma konumu

(3) Isıtma sıcaklığı ve ısıtma bölgesinin alanı

1). Stres nedenlerine göre

(1) Termal stres

Termal gerilme, kaynak işlemi sırasında homojen olmayan sıcaklık dağılımından kaynaklanır. Kaynak metali ve çevresindeki ana malzeme farklı oranlarda ısınıp soğudukça, bölgesel genleşme ve büzülme meydana gelir ve bu da gerilme oluşumuna yol açar.

(2) Dönüşüm stresi

Faz dönüşümü gerilimi olarak da bilinen dönüşüm gerilimi, ısıtma ve soğutma döngüleri sırasında malzemedeki mikroyapısal değişikliklerle ilişkili hacim değişikliklerinden kaynaklanır. Bu durum özellikle martensitik veya beynitik dönüşüm geçiren çeliklerde önemlidir.

(3) Plastik şekil değiştirme gerilimi

Plastik şekil değiştirme gerilimi, malzeme kaynak sırasında termal gradyanlar ve kısıtlamalar nedeniyle lokalize akma yaşadığında gelişir. Bu üniform olmayan plastik deformasyon, soğumadan sonra artık gerilme durumuna katkıda bulunur.

2). Stresin var olduğu zamana göre

(1) Kaynak geçici gerilimi

Anlık gerilme olarak da adlandırılan kaynak geçici gerilmesi, kaynak işleminin kendisi sırasında meydana gelir. Isı kaynağı kaynak yolu boyunca hareket ettikçe hızla gelişen, sıcaklık dağılımında ve malzeme özelliklerinde sürekli değişikliklere neden olan dinamik bir gerilme durumudur.

(2) Kaynak artık gerilmesi

Kaynak artık gerilmesi, ortam sıcaklığına tamamen soğuduktan ve tüm dış yükler kaldırıldıktan sonra kaynaklı yapıda kalan statik gerilmedir. Bu gerilim, kaynaklı bileşenlerin mekanik davranışını ve hizmet ömrünü önemli ölçüde etkileyebilir.

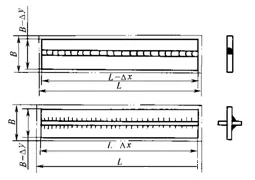

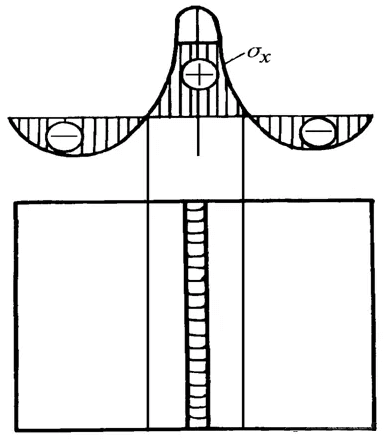

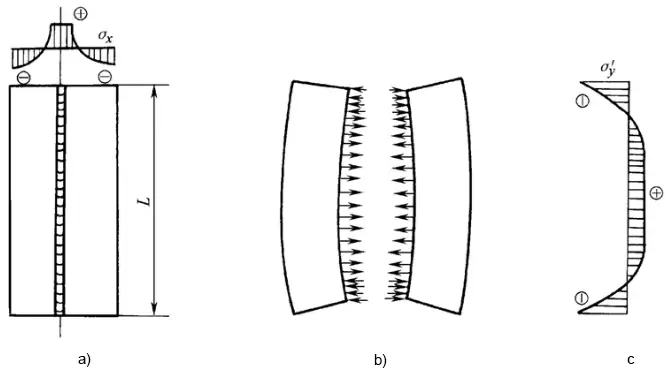

1). Boylamsal dağılım artık stres σx

Kaynak 0x kesitinde alın bağlantısının dağılımı

2). Enine artık gerilme dağılımı σy

(1) Kaynak ve bitişiğindeki plastik distorsiyon bölgesinin boyuna büzülmesinden kaynaklanan enine gerilme σ'y

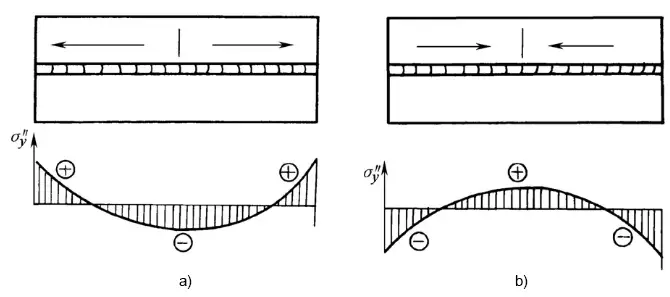

(2) Enine büzülme yılından kaynaklanan mekanik stres σ" y

σ" dağılımı Farklı yönlerde kaynak sırasında Y

1). Yapısal mukavemet üzerindeki etkisi

2). Kaynak işlemenin boyutsal doğruluğu üzerindeki etkisi

İç stres talaşlı imalatın neden olduğu salınım ve bozulma

3). Sıkıştırma elemanlarının stabilitesi üzerindeki etkisi

1). Tasarım önlemleri

1) Yapı üzerindeki kaynakların sayısını ve boyutunu en aza indirin.

2) Aşırı kaynak yoğunluğundan kaçının ve kaynaklar arasında yeterli mesafe bırakın.

Kap nozulunun kaynağı

3) Daha az sertliğe sahip bağlantı formu benimsenmelidir.

Eklemlerin sertliğini azaltmaya yönelik önlemler

2). Süreç önlemleri

1) Makul montaj kaynak sırasını ve yönünü benimseyin.

① Kaynak bir düzlem üzerinde yapılırken, kaynağın boyuna ve enine büzülmesinin nispeten serbest olabilmesi sağlanmalıdır.

Birleştirme kaynaklarının makul montaj ve kaynak sırası

② En büyük büzülmeye sahip kaynak önce kaynaklanmalıdır.

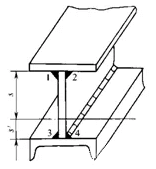

Kapak plakalı dubleks kiriş yapısının kaynak sırası

③ Çalışma sırasında en büyük gerilime sahip kaynak önce kaynaklanmalıdır.

Alın I-kirişinin kaynak sırası

④ Düzlem çapraz kaynak yapıldığında, kaynağın kesişme noktasında büyük kaynak gerilimi üretmek kolaydır.

Düzlem çapraz kaynakların kaynak sırası

⑤ Alın kaynaklarının ve köşe kaynaklari kesişiyor.

2) Ön ısıtma yöntemi.

3) Soğuk kaynak.

4) Kaynakların kısıtlamasını azaltın.

Yerel sertliği azaltın ve iç stres

Isıtma "gerilim giderme bölgesi" yönteminin şematik diyagramı

(1) İntegral ısıl işlem

(2) Yerel ısıl işlem

2). Mekanik germe yöntemi

3). Sıcaklık farkı germe yöntemi

Artık gerilmenin "sıcaklık farkı çekme yöntemi" ile giderilmesinin şematik diyagramı

4). Çekiç kaynağı

5). Titreşim yöntemi

1). Mekanik Yöntemler

(1) Bölümleme Yöntemi

Kesit alma yöntemi, kaynaklı bileşenin dikkatlice daha küçük parçalara kesilmesini içerir ve artık gerilmelerin serbest bırakılmasına ve ölçülmesine izin verir. Bu yıkıcı teknik, kaynak ve ısıdan etkilenen bölge (HAZ) boyunca kapsamlı bir gerilim profili sağlar.

(2) Delik Delme Yöntemi

Bu yarı tahribatlı yöntem, kaynaklı alanda küçük bir delik açmayı ve ortaya çıkan gerilme gevşemesini ölçmeyi içerir. Özellikle yüzeye yakın artık gerilme ölçümü için etkilidir ve çeşitli derinliklerde gerilme dağılımı verileri sağlayabilir.

2). Tahribatsız Fiziksel Yöntemler

(1) Manyetik Yöntemler

Barkhausen Gürültü Analizi (BNA) ve Manyetostriksiyon gibi teknikler, bir malzemenin manyetik özellikleri ile gerilme durumu arasındaki ilişkiden yararlanır. Bu yöntemler özellikle ferromanyetik malzemeler için uygundur ve hızlı, yerinde ölçümler sağlayabilir.

(2) X-ışını Kırınımı (XRD)

XRD, artık gerilmelerin neden olduğu kafes deformasyonlarını ölçmek için Bragg Yasası ilkesini kullanır. Bu son derece hassas yöntem tahribatsızdır ve yüzey gerilimlerini mükemmel uzamsal çözünürlükle ölçebilir, bu da onu karmaşık geometriler ve çok geçişli kaynaklar için ideal hale getirir.

(3) Ultrasonik Yöntemler

Bu teknikler, ultrasonik dalgaların hızının malzemenin gerilme durumuna göre değiştiği akustoelastik etkiden yararlanır. Uçuş zamanı kırınımı (TOFD) ve kritik olarak kırılan boylamsal (LCR) dalgalar, kalın kaynaklı bileşenlerde kalınlık boyunca artık gerilme ölçümü için yaygın olarak kullanılır.

(4) Nötron Difraksiyonu

Orijinal listede belirtilmemiş olsa da nötron difraksiyonu, kalın kaynaklı bileşenlerin derinliklerindeki artık gerilmeleri ölçmek için güçlü bir tahribatsız yöntemdir. Mükemmel penetrasyon derinliği sunar ve özellikle karmaşık geometriler ve çok fazlı malzemeler için kullanışlıdır.

Kaynaktan önce tüm parçanın eşit şekilde ısıtılması, distorsiyona neden olan termal farklılıkları önemli ölçüde azaltabilir. Bu, fırınlar veya diğer kontrollü ısıtma mekanizmaları kullanılarak gerçekleştirilebilir ve parçayı iyi bir hava akışıyla dikey olarak asarak eşit soğutma sağlamak da diferansiyel büzülmeyi önlemek için çok önemlidir.

Kaynaktan önce metalin ön ısıtması, kaynak alanı ile iş parçasının geri kalanı arasındaki sıcaklık farklarını azaltmaya yardımcı olur. Bu, ani genleşme ve büzülmeyi en aza indirir, böylece bozulma potansiyelini azaltır.

Güçlü kelepçeler kaynak sırasında parçaları yerinde tutabilir, hareketi önler ve hizalamayı korur. Düzensiz gerilimlerden kaçınmak için kelepçeleri eşit şekilde uygulamak önemlidir. Isı emici kelepçeler gibi özel kelepçeler de ısı dağılımının yönetilmesine yardımcı olabilir.

Özel fikstürler ve aparatlar, kaynak sırasında parçaları hassas pozisyonlarda tutarak hareket etmemelerini sağlar ve bozulma riskini azaltır. Bu aletler özellikle üretim ortamlarında tekrarlanan kaynak işleri için kullanışlıdır.

Dikiş kaynağı, sürekli bir kaynak yerine bir dizi kısa kaynak kullanır. Bu teknik, lokalize bir alandaki ısı girdisi miktarını azaltarak, özellikle bükülmeye eğilimli ince malzemelerde aşırı termal genleşme ve büzülmeyi önlemeye yardımcı olur.

Geri adımlı kaynak, termal gerilmeleri dengelemek ve distorsiyonu azaltmak için eklemin ucundan başlayarak ve geriye doğru hareket ederek kaynak biriktirme yönünü değiştirir. Bu teknik, büzülme kuvvetlerinin yönetilmesinde etkilidir.

Kaynak ağzının çekiçle kabartılması metali gerer ve gerilimleri azaltır, özellikle alın ve köşe kaynaklarındaki bozulmayı azaltmada faydalıdır. Yüzey kusurlarına neden olabilecek aşırı peening işleminden kaçınmak için dikkatli olunmalıdır.

Dimide 1/4 Serisi Kelepçe gibi ısı emici kelepçeler, ısıyı uzaklaştırmak için soğutma kanatlarına sahip alüminyum çeneler kullanır, bozulmayı azaltır ve kaynağın daha eşit şekilde soğumasını sağlar.

SEC Industrial gibi şirketlerin makineleri, kaynak işlemini yakından kontrol ederek hassas, distorsiyonsuz kaynaklar elde eder. Bu makineler özellikle boru hattı inşaatı ve diğer endüstriyel uygulamalardaki karmaşık kaynaklar için kullanışlıdır.

Kaynaktan önce metal parçaların sıkı bir şekilde oturmasını sağlamak boşlukları en aza indirir ve gereken kaynak metalini azaltır. Uygun parça yerleşimi, kaynaklı montajın yapısal bütünlüğünü ve hizalamasını korumak için gereklidir.

Kaynaktan önce metal yüzeylerin temizlenmesi kaynak kalitesini artırır ve bozulma ve kusur riskini azaltır. Kirleticiler kaynak havuzunu etkileyebilir ve eşit olmayan ısıtma ve soğutmaya yol açabilir.

Kaynak parçasının kontrollü bir şekilde ısıtılması ve soğutulması, daha düzgün bir gerilim dağılımı elde ederek artık gerilimleri azaltır. Bu işlem, kaynak parçasının yüksek bir sıcaklığa kadar ısıtılmasını ve ardından kontrollü bir şekilde soğutulmasını içerir.

Kaynak bölgesinin yakınındaki bakır soğutma çubukları, bakırın yüksek termal iletkenliği sayesinde aşırı ısıyı emerek aşırı ısınmayı önler ve bozulmayı azaltır.

Kaynakçılar bu pratik ipuçlarını uygulayarak ve doğru araçları kullanarak distorsiyonu etkili bir şekilde yönetebilir ve en aza indirebilir, böylece yüksek kaliteli ve yapısal olarak sağlam kaynaklı bileşenler elde edebilirler.

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Kaynak distorsiyonunun başlıca nedenleri arasında düzensiz ısıtma ve soğutma, artık gerilme ve termal genleşme ve büzülme yer alır. Kaynak sırasında eşit olmayan ısıtma ve soğutma, diferansiyel termal genleşme ve büzülmeye neden olarak distorsiyona yol açar. Artık gerilme, ısıtma ve soğutma sırasında ana metal ve kaynak metalinde oluşan basınç ve çekme gerilmelerinden kaynaklanır. Isınma ve soğuma sırasında kaynak banyosunun doğal termal genleşmesi ve büzülmesi de distorsiyona katkıda bulunan gerilmeler oluşturur. Ayrıca kaynak tekniği ve süreci, malzeme özellikleri, birleştirme hazırlığı, kaynak boyutu, sabitleme ve kelepçeleme ve ısı girdisi gibi faktörler kaynak distorsiyonunun boyutunu önemli ölçüde etkileyebilir. Bu nedenleri anlamak, distorsiyonu en aza indirmek ve kaynaklı bileşenlerin yapısal bütünlüğünü sağlamak için etkili stratejiler uygulamak açısından çok önemlidir.

Termal genleşme ve büzülme, kaynak işlemi sırasında sıcaklıktaki değişiklikler nedeniyle kaynak distorsiyonunu önemli ölçüde etkiler. Metal ısıtıldığında genleşir. Bu genleşmeye çevredeki daha soğuk metal direnç göstererek iç gerilimler oluşturur. Kaynak soğuyup katılaştıkça metal büzülür ve kaynak alanında ve ısıdan etkilenen bölgede (HAZ) büzülmeye neden olur. Bu büzülmeye daha soğuk olan ana metal de direnç göstererek metalin akma dayanımını aşabilen çekme ve basma gerilmelerine yol açarak kalıcı deformasyon ve distorsiyona neden olur. Bu distorsiyon, kaynak koşullarına ve malzeme özelliklerine bağlı olarak boyuna, enine veya açısal distorsiyon gibi çeşitli şekillerde ortaya çıkabilir.

Farklı kaynak distorsiyonu türleri arasında boyuna distorsiyon, enine distorsiyon, açısal distorsiyon, burkulma, eğilme, bükülme, dönme distorsiyonu ve bükülme distorsiyonu yer alır. Boyuna distorsiyon kaynak uzunluğu boyunca meydana gelir ve iş parçasının kısalmasına neden olur. Enine distorsiyon kaynak dikişine dik olarak gerçekleşir ve birleştirme kenarlarını birbirine çeker. Açısal distorsiyon, üniform olmayan enine büzülme nedeniyle kaynaklı parçalar arasındaki açıları değiştirir. Burkulma, eğilme ve bükülme, birden fazla türün aynı anda meydana geldiği karmaşık çarpılmalardır ve metalin içe doğru kıvrılmasına veya eğilmesine neden olur. Dönme distorsiyonu kaynak hattı etrafında bir bükülme hareketini içerirken, bükülme distorsiyonu eşit olmayan ısıtma ve soğutmadan kaynaklanır ve iş parçasının bükülmesine neden olur. Bu distorsiyonlar kısıtlama, malzeme özellikleri, kaynak tasarımı, ısı girdisi ve kaynak prosedürü gibi faktörlerden etkilenir.

Kaynak bağlantılarını tasarlamak ve distorsiyonu en aza indirmek için çeşitli stratejiler uygulanabilir. Büzülme kuvvetlerini artıran aşırı kaynaktan kaçınmak için kaynak bağlantısının doğru boyutlandırıldığından emin olun. Kaynakları nötr eksene yakın yerleştirin ve kaldıraç etkilerini azaltmak için her iki tarafta da dengeleyin. Büzülme kuvvetlerine karşı koymak için tarafları değiştirerek dikkatli bir kaynak sırası planlayın. Aralıklı kaynak kullanın ve kaynak pasolarının sayısını en aza indirin. Bağlama ve fikstürler hizalamanın korunmasına yardımcı olurken, parçaların önceden ayarlanması büzülmeyi hesaba katar. Termal gerilim giderme teknikleri artık gerilimleri azaltabilir. Isı girdisini azaltmak için kaynak parametrelerini optimize edin ve gereken kaynak metali miktarını en aza indiren tasarım seçeneklerini göz önünde bulundurun. Bu yaklaşımlar toplu olarak kaynak distorsiyonunu azaltmaya yardımcı olur.

Kaynakta distorsiyonu azaltmak için çeşitli teknikler kullanılabilir:

Kaynakçılar bu teknikleri kullanarak distorsiyonu önemli ölçüde azaltabilir, böylece daha doğru ve stabil kaynaklar elde edebilirler.

Koruyucu gaz seçimi, kaynak metalinin termal özelliklerini, ısı dağılımını, ark stabilitesini ve genel kaynak geometrisini etkileyerek kaynak distorsiyonunu önemli ölçüde etkiler. Argon, helyum, karbondioksit ve oksijen oranları gibi koruyucu gazın bileşimi, soğutma hızlarını ve termal iletkenliği değiştirebilir ve bu da enine ve açısal büzülme derecesini etkiler. Örneğin, daha yüksek bir argon yüzdesi soğumayı yavaşlatarak büzülmeyi artırırken, helyum soğumayı hızlandırabilir ve büzülmeyi azaltabilir. Ayrıca, gaz akış hızının optimize edilmesi ısı girdisinin tutarlı kalmasına yardımcı olarak distorsiyonu en aza indirir. Bu nedenle, uygun koruyucu gaz bileşimini seçmek ve optimum akış oranlarını korumak, kaynak distorsiyonunu kontrol etmek ve yüksek kaliteli kaynaklar elde etmek için çok önemlidir.