Kaynağın ayrı metal parçalarını nasıl birleşik bir bütüne dönüştürdüğünü hiç merak ettiniz mi? Bu makale, kaynak bağlantılarının büyüleyici dünyasını keşfederek türlerini, mekanik özelliklerini ve tasarımlarındaki kritik faktörleri inceliyor. Bu bağlantıların metal yapıların gücünü ve dayanıklılığını nasıl etkilediğini keşfedin.

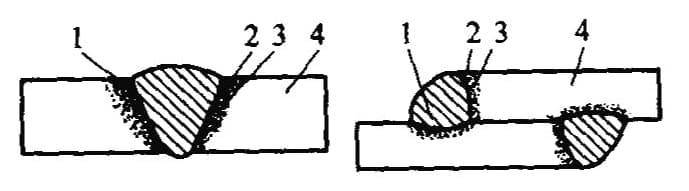

Ark kaynağı bağlantıları, her biri benzersiz özelliklere ve özelliklere sahip dört farklı bölgeden oluşan karmaşık yapılardır:

1 - Kaynak Metali

2 - Erimiş Tel

3 - Isıdan Etkilenen Bölge

4 - Temel Malzeme

Kaynak işlemi Ekleme aşağıdaki mekanik özellikleri kazandırır:

1) Kaynak Bağlantılarının Heterojen Mekanik Performansı

Kaynak sırasında gerçekleşen çeşitli metalürjik süreçler ve farklı bölgeleri etkileyen farklı termal döngüler ve gerilme döngüleri nedeniyle, bu bölgelerin yapısında ve özelliklerinde önemli farklılıklar meydana gelir. Bu da tüm birleşimin mekanik performansının heterojen olmasına yol açar.

2) Kaynak Bağlantılarında Düzensiz Gerilme Dağılımı ve Konsantrasyonu

Kaynak bağlantılarının doğasında bulunan geometrik süreksizlikler, çalışma geriliminin eşit olmayan bir şekilde dağılmasına ve ardından gerilim yoğunlaşmasına neden olur. Kaynak hataları mevcut olduğunda veya kaynak dikişinin veya bağlantısının şekli pratik olmadığında, gerilme yoğunlaşması yoğunlaşır ve bağlantı mukavemetini, özellikle de yorulma dayanımı.

3) Artık Stres ve Kaynak Sırasında Eşit Olmayan Isınma Nedeniyle Oluşan Deformasyon

Kaynak lokalize bir ısıtma işlemidir. Sırasında ark kaynağıKaynak dikişindeki sıcaklık malzemenin kaynama noktasına ulaşabilir, ancak dikişten uzakta oda sıcaklığına kadar hızla düşer. Bu dengesiz sıcaklık alanı, kaynak içinde artık gerilime ve deformasyona yol açar.

4) Kaynak Bağlantılarının Yüksek Rijitliği

Kaynak sayesinde dikiş ve bileşenler birleşik hale gelir ve perçinli veya büzülmüş bağlantılara kıyasla daha yüksek derecede sağlamlık sağlar.

Kaynaklı Eklem (Eklem olarak da anılır): Kaynakla bağlanmış bir bağlantı.

Yaygın olarak kullanılan kaynaklı bağlantılar:

Alın Eklemi, T-eklemi, Çapraz Eklem, Bindirmeli Eklem, Köşe Eklemi, Kenar Eklemi, Kovanlı Eklem, Eğimli Alın Eklemi, Flanşlı Eklem ve Çift V Alın Eklemi, diğerleri arasında.

Kaynaklı bağlantıların temel türleri.

| İsim | Kaynak dikişi oluşumu | İsim | Kaynak dikişi oluşumu |

| Alın Eklemi |  | Terminal Konnektörü |  |

| T-Eklem |  | Eğik Alın Bağlantısı |  |

| Köşe Birleşimi |  | Flanşlı Konnektör | |

| Bindirmeli Bağlantı |  | Mühürlü Alın Konnektörü |

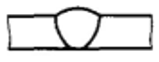

1. Alın Eklemi

Bir alın bağlantısı, aynı düzlemde konumlandırılmış iki iş parçasının bitişik kenarlarının birlikte kaynaklanmasıyla oluşturulur. Bu bağlantı konfigürasyonu, rafine tasarımı, üstün yük taşıma kapasitesi, yüksek mukavemet-ağırlık oranı ve malzemelerin verimli kullanımı nedeniyle çeşitli kaynaklı yapılarda yaygın olarak kullanılmaktadır.

Alın bağlantısının popülerliği, kuvvetleri doğrudan kaynak yoluyla iletme kabiliyetinden kaynaklanır ve bu da diğer bağlantı türlerine kıyasla daha düzgün bir gerilim dağılımı sağlar. Bu özellik onu özellikle basınçlı kaplar, boru hatları ve yapısal çelik çerçeveler gibi döngüsel yükleme veya yorulmaya eğilimli ortamlar içeren uygulamalar için uygun hale getirir.

Bununla birlikte, bağlantının uçtan uca yapısı, birleşme yüzeylerinin hazırlanması ve hizalanması konusunda katı gereklilikler getirmektedir. Daha kalın malzemeler için eğim verme de dahil olmak üzere hassas kenar hazırlığı ve sıkı geçme toleranslarının korunması, tam nüfuziyet sağlamak ve kaynak hatası riskini en aza indirmek için çok önemlidir.

Kaynak üretiminde, bir alın bağlantısının kaynak küreği tipik olarak ana malzemenin yüzeyinin üzerinde çıkıntı yapan hafif bir dışbükey profil sergiler. Bu takviye ek mukavemet sağlayabilirken, aynı zamanda geometrik bir süreksizlik yaratır. Bu düzgün olmayan yüzey, kaynak metali ile ana malzeme arasındaki geçiş bölgesi olan kaynak ucunda gerilim yoğunlaşmasına yol açabilir. Bu sorunu hafifletmek için, özellikle yorulma direncinin veya aerodinamik özelliklerin kritik olduğu uygulamalarda, aynı hizada bir yüzey elde etmek için taşlama veya işleme gibi kaynak sonrası işlemler kullanılabilir.

Otomatik lazer kaynağı veya elektron ışını kaynağı gibi modern kaynak teknikleri, minimum bozulma ve ısıdan etkilenen dar bölgeler ile yüksek kaliteli alın bağlantıları üretebilir ve bağlantının mekanik özelliklerini ve genel yapısal bütünlüğünü daha da geliştirir.

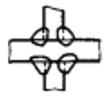

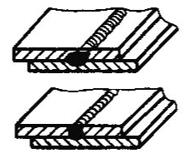

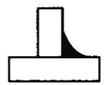

2. T-Eklem

Bir T-mafsal (veya çapraz mafsal), dik elemanların bir köşe kaynağı kullanılarak birleştirilmesiyle oluşturulur ve "T" harfine benzeyen bir konfigürasyon yaratır. Bu çok yönlü bağlantı, çok yönlü kuvvetlere ve torklara dayanabilir, bu da onu çeşitli yapısal uygulamalarda gerekli kılar. T-mafsallar ağırlıklı olarak kutu yapılarda, basınçlı kap imalatında (boru-kabuk bağlantıları gibi) ve menhol takviye halkalarının kap gövdelerine bağlanmasında bulunur.

T bağlantılarının geometrisi, gerilme dağılımında benzersiz zorluklar ortaya çıkarmaktadır. Kaynak dikişinden ana malzemeye ani geçiş, harici yükler altında kuvvet akışının önemli ölçüde bozulmasına neden olarak oldukça üniform olmayan ve karmaşık bir gerilme alanıyla sonuçlanır. Bu olgu, yorulma hatasına eğilimli kritik alanlar olan köşe kaynağının hem kökünde hem de ucunda önemli gerilme konsantrasyonlarına yol açar.

Bu stres konsantrasyonlarını azaltmak ve mafsal performansını artırmak için çeşitli stratejiler kullanılabilir:

T-mafsalları tasarlarken ve imal ederken mühendisler, optimum mafsal performansı ve hizmette uzun ömürlülük sağlamak için malzeme seçimi, kaynak parametreleri ve potansiyel yükleme senaryoları gibi faktörleri dikkatle değerlendirmelidir.

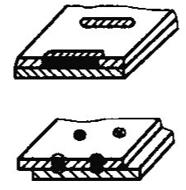

3. Bindirmeli Bağlantı

Bindirmeli bağlantı, iki plakanın üst üste bindirilmesi ve ardından uçta veya yanda bir köşe kaynağı yapılması veya bir tapa veya oluk kaynağı eklenmesi ile oluşturulur. Bindirmeli bağlantıdaki iki plaka merkez hattının yanlış hizalanması nedeniyle, yük altında ek bir bükülme momenti oluşur ve bu da aşağıdakileri etkileyebilir kaynak mukavemeti.

Bu nedenle, bindirmeli bağlantılar tipik olarak kazanlar ve basınçlı kaplardaki ana basınç taşıyıcı elemanlar için kullanılmaz.

Bindirmeli bağlantılar nedeniyle bileşenlerdeki önemli şekil değişikliği, alın bağlantılarına kıyasla daha karmaşık bir stres konsantrasyonuna yol açarak bağlantı boyunca son derece düzensiz bir stres dağılımına neden olur.

Bindirmeli bağlantılarda, üst üste binen köşe kaynağına etki eden farklı gerilme yönlerine bağlı olarak, bu kaynaklar önden, yandan veya çapraz olarak kategorize edilebilir köşe kaynaklari.

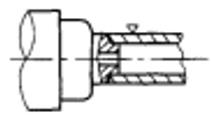

Bindirmeli bağlantılar, uç veya yan tarafa istiflenmiş iki çelik plakanın kaynağına ek olarak oluk kaynağı ve tapa kaynağı (yuvarlak delikler ve uzun delikler) da içerir. Oluk kaynaklı bir bindirme bağlantısının yapısı şekilde gösterilmiştir.

İlk olarak, bağlanacak iş parçası bir oluk içine delinir ve ardından oluk kaynak metali ile doldurulur. Oluk kaynağının enine kesiti dikdörtgen şeklindedir ve genişliği bağlanan parçanın kalınlığının iki katıdır. Yivin uzunluğu bindirme uzunluğundan biraz daha kısa olmalıdır.

Fiş kaynağı şunları içerir delme Birleştirilecek plakalardaki delikler, oluk kaynağındaki oluğun değiştirilmesi ve bu delikleri doldurmak için kaynak metali kullanılması, böylece iki plakanın birleştirilmesi. Tapa kaynağı iki türe ayrılabilir: şekilde gösterildiği gibi dairesel delik tapa kaynağı ve uzun delik tapa kaynağı.

4. Köşe Birleşimi

İki plaka kenarlarından belirli bir açıyla kaynaklandığında bir köşe bağlantısı oluşur. Köşe bağlantıları genellikle kutu yapılarda, semer boru bağlantılarında ve silindirik gövdeli bağlantılarda kullanılır. Küçük kazanlarda yangın boruları ve uç kapakları arasındaki bağlantı da bu şekildedir.

T bağlantılarına benzer şekilde, tek taraflı köşe bağlantılarının ters eğilme momentlerine karşı direnci son derece düşüktür. Plakalar çok ince olmadıkça veya yapı kritik olmadıkça, eğimler genellikle çift taraflı kaynak için yapılmalıdır, aksi takdirde kalite sağlanamaz.

Derz tipini seçerken, öncelikle ürünün yapısının yanı sıra gerilme koşulları ve işleme maliyetleri gibi faktörleri de göz önünde bulundurun.

Mesela:

Alın bağlantıları, gerilimi eşit olarak dağıttıkları ve metalden tasarruf sağladıkları için yaygın olarak kullanılmaktadır. Bununla birlikte, alın bağlantıları hassas kesim boyutları ve montaj gerektirir.

T-mafsallar çoğunlukla küçük kesme gerilimlerine dayanır veya sadece bağlantı kaynağı olarak işlev görür.

Bindirmeli bağlantılar yüksek montaj hassasiyeti gerektirmez ve montajı kolaydır, ancak yük taşıma kapasiteleri düşüktür, bu nedenle genellikle kritik olmayan yapılarda kullanılırlar.

Kaynaklı bağlantıların tasarımında kaynak kalitesi, kaynak boyutu, kaynak pozisyonu, iş parçası kalınlığı, geometrik boyutlar ve çalışma koşulları için gereklilikler seçimdeki çeşitliliği belirler kaynak yöntemleri̇ ve formüle etme süreçleri. Kaynaklı bağlantıların makul tasarımı ve seçimi sadece kaynakların ve genel çelik yapının mukavemetini sağlamakla kalmaz, aynı zamanda üretim sürecini basitleştirir ve üretim maliyetlerini azaltır.

Kaynaklı bağlantıların tasarımı ve seçimindeki ana faktörler:

Tablo 1-2: Kaynak Bağlantı Formlarının Karşılaştırmalı Tasarımı

| Ortak Tasarım Prensipleri | Hataya eğilimli tasarım | Geliştirilmiş Tasarım |

| Ön tarafı artırın açılı kaynak |  |  |

| Tasarlanan kaynak dikişi konumu kaynak ve muayeneyi kolaylaştırmalıdır |  |  |

| Bindirme kaynak dikişindeki gerilim konsantrasyonunu azaltmak için, belirli gerilim azaltma özelliklerine sahip bir bağlantı olarak tasarlanmalıdır |  |  |

| Takviye nervürlerinin keskin köşelerini kesin |  |  |

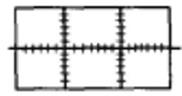

| Kaynak dikişleri dağıtılmalıdır |  |  |

| Çapraz kaynak dikişlerinden kaçının |  |  |

| Kaynak dikişleri nötr eksen üzerinde veya yakınında simetrik bir konumda tasarlanmalıdır |  |  |

| Bükülmeye maruz kalan kaynak dikişleri, kaynaksız sıkıştırma tarafında değil, çekme tarafında tasarlanmalıdır. |  |  |

| Kaynak dikişlerini gerilimin yoğunlaştığı yerlere yerleştirmekten kaçının. |  |  |

| Kaynak dikişleri maksimum gerilimin olduğu alanlardan uzak durmalıdır. |  |  |

| İşleme yüzeyinde kaynak dikişleri bulunmamalıdır. |  |  |

| Otomatik kaynak dikişlerinin konumu, kaynak ekipmanının ayarlanmasının ve iş parçası çevirme sayısının en aza indirileceği şekilde tasarlanmalıdır. |  |  |

Kaynak dikişi, parçaların birbirine kaynaklanmasından sonra oluşan bağlantıdır.

Kategoriler:

1. Uzamsal konumlandırmaya bağlı olarak, düz kaynak dikişleri, yatay kaynak dikişleri, dikey kaynak dikişleri ve baş üstü kaynak dikişleri olarak ayrılabilir.

2. Birleştirme yöntemine bağlı olarak, alın kaynak dikişleri, köşe kaynak dikişleri ve tapa kaynak dikişleri olarak kategorize edilebilir.

3. Sürekliliğe bağlı olarak, sürekli kaynak dikişleri ve aralıklı kaynak dikişleri olarak sınıflandırılabilir.

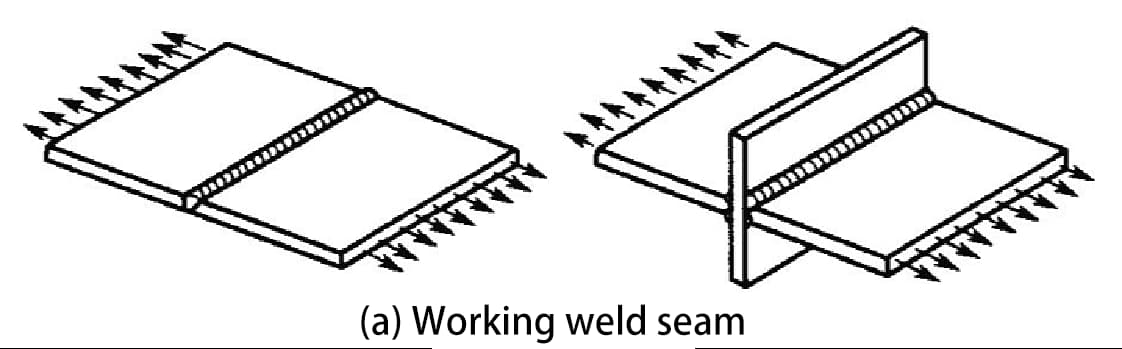

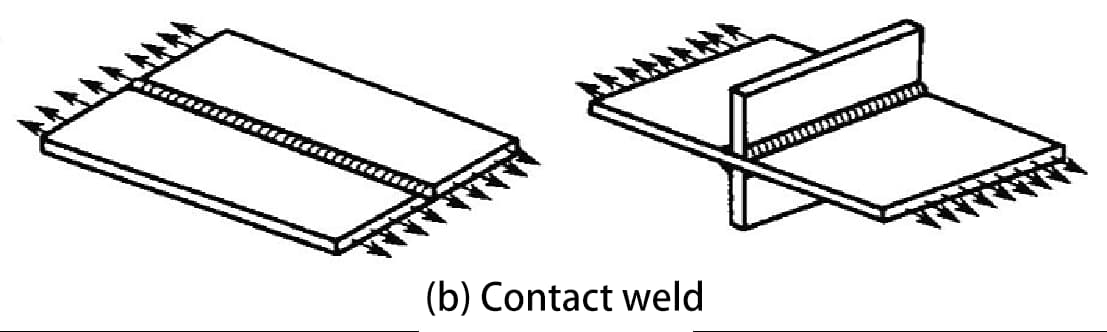

4. Yük taşımaya bağlı olarak, çalışma kaynak dikişleri ve temas kaynak dikişleri olarak ikiye ayrılabilir.

Kaynak dikişi, kaynaklı bağlantının çok önemli bir bileşenidir. Kaynak dikişinin temel biçimleri alın bağlantı kaynak dikişi ve köşe bağlantı kaynak dikişidir.

1. Alın Kaynak Dikişleri:

Alın kaynak dikişleri iki parça arasındaki birleşme boyunca oluşturulur. Yivsiz (veya I şeklinde yivli) veya yivli bir konfigürasyona sahip olabilirler. Kaynak dikişinin yüzey şekli dışbükey veya yüzeyle aynı hizada olabilir.

2. Köşe Kaynak Dikişleri:

Çalışma Kaynak Dikişleri (Yük Taşıyan Kaynak Dikişleri olarak da bilinir)

Bunlar, kaynaklı parçalarla seri olarak öncelikle yük taşıyan kaynak dikişleridir. Bu dikişlerin kopması halinde çelik yapı derhal ciddi hasar görür.

Temaslı Kaynak Dikişleri (Yük Taşımayan Kaynak Dikişleri olarak da bilinir)

Bunlar, iki veya daha fazla kaynaklı parçayı paralel olarak birleştiren (yani bağlantı sağlayan) kaynak dikişleridir. Bu dikişler doğrudan yük taşımaz ve çalışma sırasında minimum kuvvete maruz kalır. Böyle bir dikişin kopması halinde yapı hemen arızalanmayacaktır.

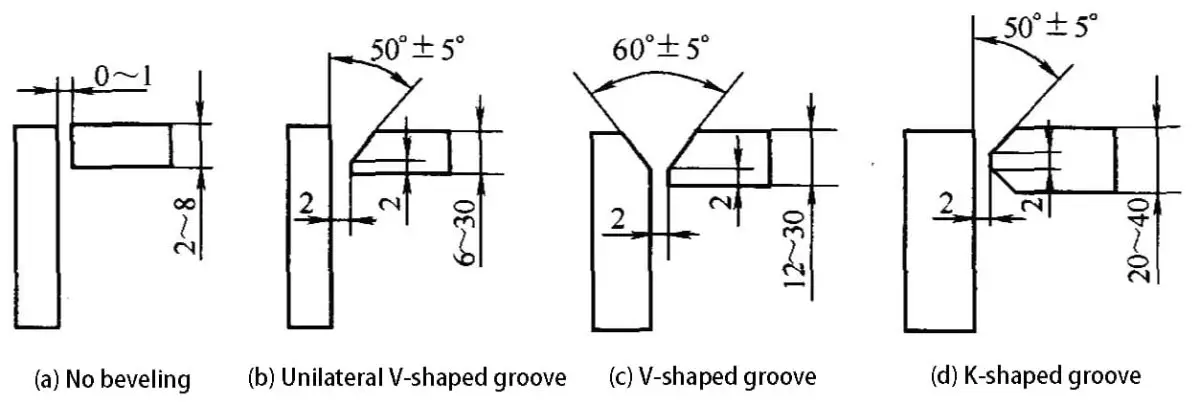

1. Oluk Türleri

Oluk, bir iş parçasının kaynak yapılacak kısımlarında tasarım veya proses gerekliliklerine göre belirli geometrik şekillerin işlenmesiyle oluşturulan bir çukurdur.

Yiv hazırlığı:

Mekanik yöntemler, alev veya elektrik arkı kullanarak oluğun işlenmesi süreci.

Oluk hazırlama amacı:

(1) Tam kaynaşma için arkın kaynak dikişinin köküne derinlemesine nüfuz etmesini sağlamak, optimum bir kaynak dikişi oluşumu elde etmek ve cürufun giderilmesini kolaylaştırmak için.

(2) için alaşımlı çelikleroluk aynı zamanda ana metalin dolgu metaline oranını (yani füzyon oranını) da ayarlar.

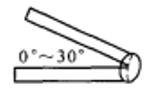

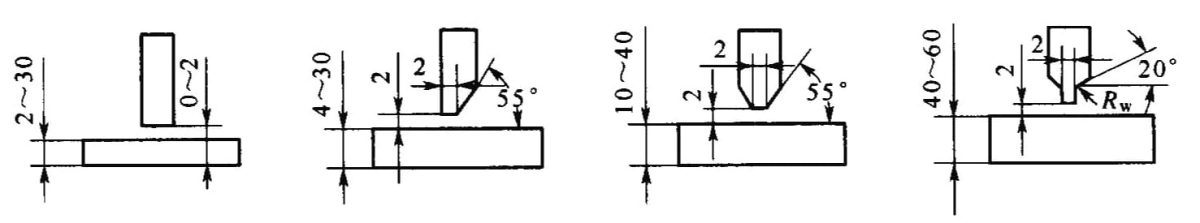

Plakanın kalınlığına bağlı olarak, alın kaynak dikişlerinin kaynak kenarları yuvarlanabilir, karelenebilir veya V şeklinde, X şeklinde, K şeklinde ve U şeklinde oluklar halinde işlenebilir.

(2) İş parçasının kalınlığına, yapısına ve yük taşıma koşullarına bağlı olarak, köşe bağlantıları ve T bağlantıları için oluk şekilleri I-şekli, küt kenarlı tek taraflı V-şekli ve K-şekli olarak ayrılabilir.

a) I-şekli

b) Tek Taraflı V-şekli (küt kenarlı)

c) K-şekli (küt kenarlı)

2. Yiv Tasarımı için İlkeler

Oluğun şekli ve boyutları öncelikle çelik yapının kalınlığına, seçilen kaynak yöntemine, kaynak pozisyonuna ve kaynak işlemine göre seçilir ve tasarlanır. Tasarım şu şekilde olmalıdır:

1) Kaynak dikişindeki dolgu malzemesi miktarını en aza indirin;

2) İyi sergileyin kaynaklanabilirlik;

3) Oluk şeklinin işlenmesinin kolay olduğundan emin olun;

4) Kaynak deformasyonunun ayarlanmasını kolaylaştırır;

Genel olarak, elektrot ark kaynağı kullanılarak 6 mm kalınlığa kadar olan iş parçalarının kaynağı için veya 14 mm kalınlığa kadar olan iş parçalarının otomatik kaynağı için, oluk hazırlığı olmadan kaliteli bir kaynak dikişi elde etmek mümkündür.

Ancak, dolgu metalinin kaynak havuzunu doldurarak tam füzyonu sağlaması için plakalar arasında bir boşluk bırakılmalıdır. Eğer çelik levha Yukarıda belirtilen kalınlığı aştığında, ark plakaya nüfuz edemez ve oluk hazırlığı düşünülmelidir.

Tasarımlarının hassas ve doğru bir şekilde üretilmesini sağlamak için mühendisler, ayrıntılı tasarım çizimleri ve kapsamlı şartname belgeleri aracılığıyla yapıların ve ürünlerin teknik özelliklerini kapsamlı bir şekilde iletmelidir.

Kaynaklı bağlantılar için tasarımcılar öncelikle standartlaştırılmış kaynak sembollerini ve kaynak işlemi kodlarını kullanırlar. Geleneksel teknik çizim yöntemleri kullanılabilse de, karmaşık kaynak işlemi gereksinimlerini ve karmaşık bağlantılar için dikkate alınması gereken hususları grafiksel veya metinsel olarak detaylandırmak aşırı derecede hantal ve yanlış yorumlanmaya açık hale gelebilir.

Sonuç olarak, standartlaştırılmış sembollerin ve kodların uygulanması, kaynaklı bağlantıların aşağıdaki kritik yönlerinin açık bir şekilde belirtilmesi için çok önemlidir:

Bu standartlaştırılmış gösterimler sadece tasarımdan imalata iş akışını kolaylaştırmakla kalmaz, aynı zamanda iletişim hatalarını en aza indirir, üretkenliği artırır ve çeşitli üretim ortamlarında tutarlı kalite sağlar. Ayrıca, küresel üretim operasyonları ve kalite güvencesi için gerekli olan AWS A2.4 veya ISO 2553 gibi uluslararası kaynak standartlarına daha kolay uyum sağlarlar.

Kaynak dikişi sembolleri: Kaynak dikişinin biçimini, boyutunu ve yöntemini göstermek için çizimler üzerinde işaretlenen semboller.

GB/T324-1998 "Kaynak Dikişlerinin Sembolik Gösterimi" (metal eritme kaynağı ve direnç kaynağı için geçerlidir) ve GB/T5185-1999 "Metal Kaynak ve Direnç Kaynağı için Temsil Kodları" tarafından düzenlenirler. Lehimleme Çizimler Üzerinde Yöntemler.

Bir kaynak dikişi sembolü şunlardan oluşur:

Temel semboller: Bu semboller kaynak dikişinin enine kesit şeklini temsil eder ve kaynak dikişinin enine kesitinin şekline yaklaşır.

| Kaynak Dikişi İsimleri | Kaynak dikişinin enine kesit şekli. | Sembol |

| I-şekilli Kaynak Dikişi |  |  |

| V Şeklinde Kaynak Dikişi |  |  |

| Künt kenarlı V şeklinde Kaynak Dikişi |  |  |

| Tek Taraflı V Şeklinde Kaynak Dikişi |  |  |

| Kör kenarlı Tek taraflı V şekilli Kaynak Dikişi |  | |

| Künt kenarlı U şeklinde Kaynak Dikişi |  |  |

| Kaynak Dikişinin Sızdırmazlığı |  | |

| Dolgu Kaynağı |  |  |

| Tapa Kaynağı veya Oluk Kaynağı |  |  |

| Flare-V Kaynak |  |  |

| Nokta Kaynak |  |  |

| Dikiş Kaynağı |  |  |

Tamamlayıcı Semboller: Bu semboller kaynak dikişinin yüzey şekli özellikleri için ek gereklilikleri temsil eder. Ek semboller genellikle kaynak dikişinin yüzey şekli için özel gereksinimler olduğunda temel kaynak dikişi sembolleri ile birlikte kullanılır.

| İsim | Destekli Kaynak Tekniği | Sembol | Talimatlar |

| Düz Sembol |  | Düz bir kaynak yüzeyini gösterir. | |

| İçbükey Sembol |  | İçbükey bir kaynak yüzeyini gösterir. | |

| Dışbükey Sembol |  | Dışbükey bir kaynak yüzeyini gösterir. |

Kaynak takviye sembolleri: Bunlar, bir kaynak dikişinin belirli özelliklerini daha iyi göstermek için kullanılan sembollerdir.

| İsim | Form | Sembol | Endikasyon |

| Pedli Sembol |  | Kaynak dikişinin alt kısmında bir destek şeridinin varlığını gösterir. | |

| Üç Taraflı Kaynak Sembolü |  |  | Üç taraflı kaynak dikişlerini ve açıklığın yönünü önerir. |

| Çevre Kaynak Sembolü |  |  | İş parçasını çevreleyen bir kaynak dikişini sembolize eder. |

| Alan Sembolü |  | Yerinde veya bir inşaat sahasında gerçekleştirilen kaynağı belirtir. | |

| Kuyruk Sembolü |  | Kaynak yöntemleri ve benzer gösterimler için kurşun çizgi sembolünün kuyruk ucuna GB5185-1999'a atıfta bulunulabilir." |

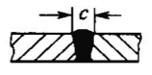

Kaynak dikişi boyut sembolleri: Bunlar, oluk ve kaynak dikişi özelliklerinin boyutlarını temsil etmek için kullanılan sembollerdir.

| Sembol | İsim | Şematik Diyagram |

| σ | Sac kalınlığı |  |

| c | Kaynak dikişi genişliği |  |

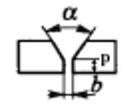

| b | Kök boşluğu |  |

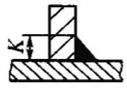

| K | Kaynak parmak yüksekliği |  |

| p | Künt kenar yüksekliği |  |

| d | Kaynak noktası çapı |  |

| a | Yiv açısı |  |

| h | Kaynak Takviyesi |  |

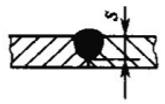

| s | Etkili Kaynak KalınlığıAynı Kaynak Bağlantısı |  |

| N | Miktar Sembolü |  |

| e | Kaynak Aralığı |  |

| l | Kaynak Uzunluğu |  |

| R | Kök Yarıçapı |  |

| H | Yiv yüksekliği |  |

Lider Hattı: Oklu bir lider çizgisi, iki referans çizgisi (yatay çizgiler) - biri düz diğeri kesikli çizgi ve bir kuyruk bölümünden oluşur.

Kaynak yöntemlerinin açıklamasını ve metinsel açıklamasını basitleştirmek için, GB/T 5185-1999 ulusal standardına göre Arap rakamlarıyla gösterilen metal kaynağı ve sert lehimleme gibi çeşitli kaynak yöntemlerini temsil eden kodlar kullanılabilir.

Kaynak yöntemi açıklamaları kılavuz çizgisinin sonunda yer alır.

| İsim | Kaynak yöntemi |

| Ark Kaynağı | 1 |

| Korumalı Metal Ark Kaynak | 111 |

| Tozaltı Ark Kaynağı | 12 |

| Metal İnert Gaz Kaynağı (MIG) | 131 |

| Tungsten İnert Gaz Kaynağı (TIG) | 141 |

| Basınç Kaynağı | 4 |

| Ultrasonik Kaynak | 41 |

| Sürtünme Kaynağı | 42 |

| Difüzyon Kaynağı | 45 |

| Patlama Kaynağı | 441 |

| Direnç Kaynağı | 2 |

| Punta Kaynağı | 21 |

| Dikiş Kaynağı | 22 |

| Flaş Kaynağı | 24 |

| Gaz Kaynağı | 3 |

| Oksi-Asetilen Kaynağı | 311 |

| Oksi-Propan Kaynağı | 312 |

| Diğer Kaynak Yöntemleri | 7 |

| Lazer Kaynağı | 751 |

| Elektron Işını | 76 |

Kaynakların Şematik Gösterimi

GB/Tl2212-1990 ulusal standardına göre "Teknik Resim - Boyutlar, Oranlar ve Basitleştirilmiş Gösterimi Kaynak Sembolleri", kaynakların çizimlerde basitleştirilmiş bir şekilde gösterilmesi gerektiğinde, bunlar görünüşler, kesit görünüşler veya enine kesit görünüşler ve hatta açıklayıcı amaçlar için aksonometrik görünüşler kullanılarak gösterilebilir.

Genel olarak, her çizim için yalnızca bir temsil türüne izin verilir.

(a) Kaynak ucu alın görünüşünün çizim yöntemi

(b) Kaynak dikişi kesit görünüşünün çizim yöntemi

(c) Kaynak profilinin çizim yöntemi

GB/T324-1988, GB/T5185-1999 ve GB/T12212-1990 Ulusal Standartlarının her biri kaynak sembolleri ve kaynak yöntemi kodları için açıklama yöntemlerini öngörmektedir.

(1) Kaynak sembolleri ve kaynak yöntemi kodları, kılavuz çizgiler ve ilgili yönetmelikler aracılığıyla doğru ve açık bir şekilde temsil edilebilir.

(2) Kaynaklara açıklama eklerken, önce temel kaynak sembolleri referans çizgilerinin üstüne veya altına eklenir ve diğer semboller öngörüldüğü şekilde ilgili konumlarına eklenir.

(3) Ok çizgisinin kaynağa göre konumu için genellikle belirli bir gereklilik yoktur, ancak V-şekilli, tek taraflı V-şekilli, J-şekilli vb. kaynakları not ederken, ok oluklu iş parçasını göstermelidir.

(4) Gerektiğinde ok çizgisi bir kez bükülebilir.

(5) Hayali referans çizgisi gerçek referans çizgisinin üstüne veya altına çizilebilir.

(6) Referans çizgisi genellikle çizimin alt kenarına paralel olmalıdır, ancak özel koşullar altında alt kenara dik de olabilir.

(7) Kaynak ve ok çizgisi birleşimin aynı tarafındaysa, temel kaynak sembolü gerçek referans çizgisinin tarafına not edilir; tersine, kaynak ve ok çizgisi birleşimin aynı tarafında değilse, temel kaynak sembolü hayali referans çizgisinin tarafına not edilir.

Gerektiğinde, temel kaynak sembolüne boyut sembolleri ve veriler eşlik edebilir.

Ek Açıklama İlkeleri:

1) Kaynak dikişinin enine kesitindeki boyutlar temel sembolün sol tarafında işaretlenmiştir, örneğin: küt kenar yüksekliği p, oluk yüksekliği H, kaynak açısı boyutu K, kaynak dikişi kalıntı yüksekliği h, kaynak dikişinin etkin kalınlığı S, kök yarıçapı R, kaynak dikişi genişliği C ve kaynak külçesi çapı d.

2) Kaynak dikişi uzunluğu yönündeki boyutlar temel sembolün sağ tarafında işaretlenir, örneğin: kaynak dikişi uzunluğu L, kaynak dikişi aralığı e ve aynı kaynak dikişi sayısı n.

3) Yiv açısı α, yiv yüzü açısı β, kök boşluğu b ve diğer boyutlar temel sembolün üst veya alt tarafında işaretlenir.

4) Aynı kaynak dikişlerinin sayısı için sembol kuyruk ucunda işaretlenmiştir.

5) İşaretlenecek çok sayıda boyut olduğunda ve bunların ayırt edilmesi kolay olmadığında, verilerin önüne ilgili boyut sembolü eklenebilir.

| İsim | Şematik Diyagram | Etiketleme |

| Alın Kaynak Dikişi |  |  |

|  | |

| Aralıklı Dolgu Kaynak Dikişi |  |  |

| Kademeli Aralıklı Dolgu Kaynak Dikişi |  |  |

| Nokta Kaynak Dikişi |  |  |

| Dikiş Kaynak Dikişi |  |  |

| Tapa Kaynak Dikişi veya Oluk Kaynak Dikişi |  |  |

GB/T12212-1990'da, belirli koşullar altında kaynak bağlantıları için basitleştirilmiş açıklama yöntemleri de öngörülmüştür.