Kaynaksız bir dünya hayal edin. Yükselen gökdelenlerden karmaşık makinelere kadar modern toplumumuzun dokusu çözülürdü. Bu makalede, perde arkasında dünyamızı şekillendiren büyüleyici kaynak yöntemleri ve süreçleri alemini keşfediyoruz. Metale hayat veren bilimi, sanatı ve yeniliği keşfedin ve tüm bunları mümkün kılan isimsiz zanaatkarlar için yeni bir takdir kazanın.

Bu makalede, tanımlar, çalışma prensipleri, özellikler, avantajlar vb. dahil olmak üzere 8 farklı kaynak yöntemi ve işlemini ayrıntılı olarak tanıtacağız.

Bunu okuduktan sonra kaynak yöntemleri hakkında yeni bir anlayışa sahip olacağınıza inanıyorum.

Hemen konuya girelim.

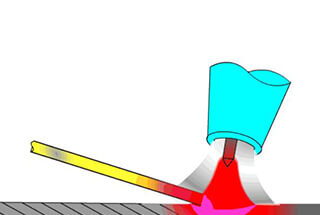

Kaynak çubuğu elektrik ark kaynağı, sağlam bir kaynak bağlantısı elde etmek amacıyla kaynak çubuğunu ve iş parçasını eritmek için kaynak çubuğu ile iş parçası arasında kurulan kararlı yanan arkı kullanan bir işlem yöntemidir.

Kaynak sırasında kaplama sürekli olarak ayrışır ve eriyerek gaz ve cüruf oluşturur, bu da elektrot ucunu, arkı, erimiş havuzu ve çevresindeki alanları korur ve atmosferin erimiş metale zararlı kirlenmesini önler.

Kaynak çekirdeği de ark ısısının etkisi altında sürekli olarak erir ve kaynağın dolgu metalini oluşturmak için erimiş havuza girer.

1. Diğer ark kaynağı yöntemleri ile karşılaştırıldığında, elektrot ark kaynağı aşağıdaki avantajlara sahiptir:

1. Basit ekipman, esnek ve rahat çalışma, güçlü uyarlanabilirlik, iyi erişilebilirlik, saha ve kaynak pozisyonu kısıtlaması olmaksızın ve kaynak genellikle elektrotun ulaşabileceği yerlerde gerçekleştirilebilir.

Bunlar, korumalı malzemelerin geniş uygulama alanı bulmasının önemli nedenleridir. metal ark Kaynak.

2. Çok çeşitli kaynaklanabilir metal malzemeler vardır.

Çözünmeyen veya kolayca oksitlenebilenler hariç neredeyse tüm metaller kaynaklanabilir.

3. Eklemin montaj kalitesi için gereksinimler düşüktür. Montaj sırasında kaynak süreciark kaynakçı tarafından manuel olarak kontrol edilir.

Kaynak işlemi parametreleri, ark pozisyonu ve elektrot hızı zamanında ayarlanarak değiştirilebilir ve bağlantı montajı için kalite gereksinimleri azaltılabilir.

2. Diğer ark kaynağı yöntemleri ile karşılaştırıldığında, elektrot ark kaynağı aşağıdaki dezavantajlara sahiptir:

1. Kaynak verimliliği düşük ve iş gücü yoğunluğu yüksektir.

Diğer ark kaynağı yöntemleriyle karşılaştırıldığında, kaynak akımı düşüktür ve kaynak çubuğu her kaynak çubuğu tamamlandıktan sonra değiştirilmelidir.

Kaynak sonrası cüruf temizliği de gereklidir.

Üretim verimliliği düşük ve emek yoğunluğu yüksektir;

Ark ışığı güçlü ve duman ağırdır.

2. Kaynak kalitesi büyük ölçüde insanlara bağlıdır.

Kaynak için manuel kaynak elektrotları kullanıldığından, kaynakçının kullanım becerileri, çalışma tutumu ve saha oyunu için gereksinimler vardır.

Bu kaynak kali̇tesi̇ büyük ölçüde kaynakçının çalışma seviyesine bağlıdır.

Kaynak çubuğu elektrik ark kaynağı şunlardan oluşur kaynak güç kaynağıkaynak kablosu, kaynak maşası, kaynak çubukları, kaynaklar ve elektrik arkları.

Kaynak sırasında, kaynak çubukları ve iş parçaları elektrik arklarına temas etmek ve tutuşturmak için kullanılır ve daha sonra kaynak çubukları kaldırılır ve belirli bir mesafede tutulur.

Kaynak güç kaynağının uygun ark voltajı ve kaynak akımı sağlaması koşuluyla, elektrik arkları yüksek sıcaklıklar üretmek için sürekli olarak yanar ve kaynak çubukları ve kaynaklar yerel olarak erime durumuna kadar ısıtılır.

Elektrotun ucundaki erimiş metal, erimiş kaynak metali ile kaynaşarak erimiş bir havuz oluşturur.

Kaynakta ark elektrotla birlikte hareket eder ve erimiş havuzdaki sıvı metal yavaş yavaş soğuyup kristalleşerek bir kaynak oluşturur ve iki kaynak parçası birbirine kaynatılır.

Kaynakta, elektrodun kaynak çekirdeği eridikten sonra erimiş damlacıklar şeklinde erimiş havuza aktarılır ve elektrot kaplaması belirli miktarda gaz ve sıvı cüruf oluşturur.

Üretilen gaz, havayı izole etmek için ark ve erimiş havuzun etrafına doldurulur.

Sıvı cürufun yoğunluğu sıvı metalinkinden daha azdır ve erimiş havuzu korumak için erimiş havuzun üzerinde yüzer.

Erimiş havuzdaki metal soğuyup katılaştığında, cüruf da katılaşarak kaynak yüzeyini kaplayan bir kaynak cürufu oluşturur, yüksek sıcaklıktaki kaynak metalinin oksitlenmesini önler ve kaynağın soğuma hızını azaltır.

Kaynak işleminde, sıvı metal ile sıvı cüruf ve gaz arasında deoksidasyon, kükürt giderme, fosfor giderme ve dehidrojenasyon gibi karmaşık metalurjik reaksiyonlar gerçekleştirilir, böylece kaynak metali uygun kimyasal bileşim ve yapı elde edebilir.

TIG kaynağı sarf malzemesi olmayan asal gaz ark kaynağı olarak da bilinir.

İster manuel kaynak ister 0.5~4.0mm kalınlığında paslanmaz çeliğin otomatik kaynağı olsun, TIG kaynağı en yaygın kullanılan kaynak yöntemidir.

Dolgu teli ile TIG kaynağı yöntemi genellikle basınçlı kapların destek kaynağı için kullanılır, çünkü TIG kaynağı iyi bir gaz sızdırmazlığına sahiptir ve bu da basınçlı kapların kaynağı sırasında kaynakların gözenekliliğini azaltabilir.

TIG kaynağının ısı kaynağı DC arktır, çalışma voltajı 10 ~ 95 V'tur, ancak akım 600 A'ya ulaşabilir.

Kaynak makinesinin doğru bağlantı modu, iş parçasının güç kaynağının pozitif kutbuna bağlanması ve kaynak torcundaki tungsten elektrodun negatif kutup olarak kullanılmasıdır.

İnert gaz genellikle argondur.

İnert gaz, ark etrafında ve kaynak havuzu üzerinde bir kalkan oluşturmak için kaynak torcundan beslenir.

Isı girdisini artırmak için genellikle argona 5% hidrojen eklenir.

Ancak, kaynak yaparken ferri̇ti̇k paslanmaz çeli̇kargon içine hidrojen eklenemez. Gaz tüketimi dakikada yaklaşık 3-8 litredir.

Kaynak torcundan inert gaz üflemenin yanı sıra, kaynağın arkasını korumak için kullanılan gazı da kaynağın altından üflemek daha iyidir.

Gerekirse kaynak havuzu, kaynak yapılacak östenitik malzeme ile aynı bileşime sahip kaynak teli ile doldurulabilir.

Ferritik paslanmaz çelik kaynaklanırken genellikle 316 tipi dolgu maddesi kullanılır.

Gaz korumalı ark kaynağı, koruyucu ortam olarak harici gaz kullanan bir tür ark kaynağı yöntemidir.

Avantajları, ark ve erimiş havuzun iyi görülebilmesi ve kolay kullanımdır;

Cüruf yoktur veya çok az cüruf vardır, bu nedenle kaynak sonrası cüruf temizlemeye gerek yoktur.

Ancak, açık havada çalışırken özel rüzgar geçirmezlik önlemleri alınmalıdır.

Kaynak sırasında elektrodun eriyip erimediğine göre, gaz korumalı kaynak erimeyen elektrot (tungsten elektrot) gaz korumalı kaynak ve sarf elektrot gaz korumalı kaynak olarak ikiye ayrılabilir.

İlki, tungsten asal gaz kaynağını içerir, plazma ark kaynağı ve atomik hidrojen kaynağı.

Atomik hidrojen kaynağı şu anda üretimde nadiren kullanılmaktadır.

Tungsten İnert Gaz Kaynağı (TIG) kaynağı, inert gaz koruması altında ana metali ve dolgu telini (dolgu teli kullanılıyorsa) ısıtarak eritmek için tungsten elektrot ile iş parçası arasında oluşturulan arkın kullanıldığı bir kaynak yöntemidir.

Kaynak sırasında koruyucu gaz kaynak tabancasının nozulundan sürekli olarak püskürtülür, havayı izole etmek için arkın etrafında bir gaz koruyucu tabaka oluşturur, böylece tungsten elektrot, kaynak havuzu ve bitişik ısıdan etkilenen bölge üzerindeki zararlı etkilerini önler, böylece yüksek kaliteli kaynaklar elde edilir.

Koruyucu gaz olarak argon, helyum veya argon helyum karışımı kullanılabilir.

Özel uygulamalarda, az miktarda hidrojen eklenebilir.

Argon, tungsten için koruyucu gaz olarak kullanılır argon ark kaynağı ve helyum tungsten helyum ark kaynağı için kullanılır.

Helyumun yüksek fiyatı nedeniyle, tungsten argon ark kaynağı endüstride helyum ark kaynağından çok daha yaygın olarak kullanılmaktadır.

TIG kaynağı, çalışma moduna göre manuel kaynak, yarı otomatik kaynak ve otomatik kaynak olarak ayrılabilir.

Manuel argon sırasında tungsten ark kaynağıkaynak tabancasının hareketi ve dolgu telinin eklenmesi tamamen manueldir;

Yarı otomatik argon tungsten ark kaynağı sırasında, kaynak tabancası hareketi manuel olarak çalıştırılır, ancak dolgu teli tel besleme mekanizması tarafından otomatik olarak beslenir;

Otomatik argon tungsten ark kaynağı sırasında, iş parçası sabitse ve ark hareket ederse, kaynak tabancası kaynak arabasına monte edilir ve araba hareketi ve dolgu teli soğuk tel veya sıcak tel şeklinde eklenebilir.

Sıcak tel, biriktirme hızının artırılması anlamına gelir.

Bazı durumlarda, örneğin sac kaynağı veya destek geçişinde, bazen dolgu teli eklemek gereksizdir.

Yukarıdaki üç kaynak yöntemi arasında manuel argon tungsten ark kaynağı en yaygın kullanılanıdır, yarı otomatik argon tungsten ark kaynağı ise nadiren kullanılır.

TIG kaynağı sırasında, düşük akım yoğunluğu ve argonun düşük termal iletkenliği nedeniyle, ark temelde sıkıştırılmaz ve arkın statik özellikleri yataydır.

Güç kaynağının dış özellikleri üzerindeki arkın statik özelliklerinin gerekliliklerine göre, AC güç kaynağının veya DC güç kaynağının kullanılmasına bakılmaksızın azaltılmış dış özelliklere sahip güç kaynağı kullanılmalıdır.

TIG kaynağı sırasında, ark uzunluğundaki küçük değişiklikler kaynak güç kaynağında büyük dalgalanmalara neden olacaktır.

Bu nedenle, ideal TIG kaynak güç kaynağı, ark uzunluğundaki değişikliklerin neden olduğu akım dalgalanmalarını ortadan kaldırabilen dikey dik düşüş dış özelliklerine (manyetik amplifikatör tipi silikon ark kaynağı doğrultucu gibi) sahip bir güç kaynağıdır.

AC güç kaynağı genellikle TIG için kullanılır alüminyum kaynağımagnezyum ve alaşımları.

MIG kaynağı (MIG kaynağı), eritme elektrodunu, ark ortamı olarak harici gazı kullanan ve kaynak alanında metal damlacıklarını, kaynak havuzunu ve yüksek sıcaklıktaki metali koruyan bir elektrik ark kaynağı yöntemidir. MIG kaynağı olarak adlandırılır.

Katı tel ile inert gaz (Ar veya He) ark kaynağı MIG kaynağı olarak adlandırılır.

İlgili okuma: MIG vs TIG Kaynağı

TIG kaynağının aksine, MIG (MAG) kaynağı elektrot olarak eriyebilir bir kaynak teli kullanır ve kaynak telini ve ana metali eritmek için ısı kaynağı olarak sürekli beslenen kaynak teli ile kaynak yapılacak iş parçası arasındaki yanan arkı kullanır.

Kaynak işlemi sırasında, koruyucu gaz argon kaynak tabancası nozulu aracılığıyla kaynak alanına sürekli olarak iletilir, böylece ark, erimiş havuz ve yakındaki ana metal çevredeki havanın zararlı etkilerinden arındırılır.

Kaynak telinin sürekli erimesi damlacıklar şeklinde kaynak havuzuna aktarılacak ve kaynak metali erimiş ana metal ile füzyon ve yoğuşma sonrasında oluşacaktır.

1. TIG kaynağı gibi, neredeyse tüm metalleri kaynaklayabilir, özellikle alüminyum ve alüminyum alaşımları, bakır ve bakır alaşımları, paslanmaz çelik ve diğer malzemelerin kaynağı için uygundur.

Kaynak işleminde, neredeyse hiç oksidasyon yanma kaybı yoktur, sadece az miktarda buharlaşma kaybı vardır ve metalurjik işlem nispeten basittir.

2. Yüksek işgücü verimliliği.

3. MIG kaynağı DC ters bağlantı olabilir. Alüminyum, magnezyum ve diğer metallerin kaynağı, oksit filmi etkili bir şekilde çıkarabilen ve eklemin kaynak kalitesini artırabilen iyi bir katodik atomizasyon etkisine sahiptir.

4. Tungsten elektrot kullanılmaz ve maliyet TIG kaynağından daha düşüktür; TIG kaynağını değiştirmek mümkündür.

5. MIG alüminyum ve alüminyum alaşım kaynağı yaparken, alt jet damlacık transferi, kaynak kalitesini artırmak için kullanılabilir. kaynaklı bağlantılar.

6. Argon inert bir gaz olduğundan ve herhangi bir madde ile reaksiyona girmediğinden, kaynak teli ve ana metal yüzeyindeki yağ lekesine ve pasa karşı hassastır ve hava delikleri oluşturması kolaydır.

Kaynak yapmadan önce, kaynak teli ve iş parçası dikkatlice temizlenmelidir.

Lazer kaynağı, kaynak tarafından üretilen ısıyı bombardıman etmek için enerji olarak odaklanmış lazer ışını kullanılarak yapılan bir kaynak yöntemidir.

Lazerin kırılma ve odaklanma gibi optik özellikleri nedeniyle, lazer kaynağı mikro parçaların ve erişilebilirliği zayıf olan parçaların kaynağı için çok uygundur.

Lazer kaynağı ayrıca düşük ısı girdisi, küçük kaynak deformasyonu ve elektromanyetik alandan bağışıklık özelliklerine sahiptir.

Şu anda lazer kaynağı, lazerin yüksek fiyatı ve düşük elektro-optik dönüşüm verimliliği nedeniyle yaygın olarak kullanılmamaktadır.

İlgili okuma: Lazer Kaynağı: Temel Kılavuz

1. Lazer kaynağı aşağıdakilere ayrılabilir manuel lazer kaynak makinesiKontrol moduna göre otomatik lazer kaynak makinesi ve galvanometre lazer kaynak makinesi

2. Lazer kaynağına göre ikiye ayrılabilir: YAG lazer kaynak makinesi, yarı iletken lazer kaynak makinesi ve fiber lazer kaynağı.

Lazer kaynağının iki temel modu vardır: lazer ısı iletim kaynağı ve lazer derin nüfuziyet kaynağı.

Birincisi düşük bir lazer gücü yoğunluk (105~106W/cm2).

İş parçası lazeri emdikten sonra, sadece yüzey erimesine ulaşır ve daha sonra erimiş bir havuz oluşturmak için iş parçasının iç ısı transferini yönlendirmek için ısı transferine güvenir.

Bu kaynak modu sığ nüfuziyete ve küçük derinlik genişlik oranına sahiptir.

İkincisi yüksek lazer güç yoğunluğuna sahiptir (106~107W/cm2).

Lazer emildikten sonra iş parçası hızla erir ve hatta buharlaşır.

Erimiş metal, buhar basıncının etkisi altında küçük bir delik lazer ışını oluşturur, bu da doğrudan delik tabanına parlayabilir ve delikteki buhar basıncı sıvı metalin yüzey gerilimi ve yerçekimi ile dengelenene kadar deliğin sürekli olarak genişlemesini sağlar.

Anahtar deliği lazer ışını ile kaynak yönü boyunca hareket ettiğinde, anahtar deliğinin önündeki erimiş metal anahtar deliğinin etrafından arkaya doğru akar ve katılaşmadan sonra kaynak oluşur.

Bu kaynak modu büyük bir nüfuziyete ve büyük bir derinlik/genişlik oranına sahiptir.

Mekanik imalat alanında, ince parçalar hariç, genellikle derin nüfuziyetli kaynak kullanılmalıdır.

Derin nüfuziyet kaynağı sırasında oluşan metal buharı ve koruyucu gaz, lazerin etkisi altında iyonize olur ve böylece anahtar deliğinin içinde ve üzerinde plazma oluşturur.

Plazma lazeri emebilir, kırabilir ve dağıtabilir, bu nedenle genellikle erimiş havuzun üzerindeki plazma iş parçasına ulaşan lazer enerjisini zayıflatacaktır.

Ayrıca ışının odaklanma etkisini de etkiler ve kaynak için elverişsizdir.

Plazmayı yandan üfleyerek dışarı atmak veya zayıflatmak genellikle mümkündür.

Anahtar deliği oluşumu ve plazma etkisi, kaynak işlemine karakteristik ses, ışık ve elektrik yükünün eşlik etmesini sağlar.

Bunlar ile kaynak özellikleri ve kaynak kalitesi arasındaki ilişkiyi incelemek ve bu karakteristik sinyalleri kullanarak lazer kaynak sürecini ve kalitesini izlemek büyük teorik öneme ve pratik değere sahiptir.

1. Isı girişi gerekli minimum miktara düşürülebilir, metalografik değişim aralığı ısıdan etkilenen bölge küçüktür ve ısı iletiminin neden olduğu deformasyon da minimumdur.

Doğrulamadan sonra 2,32 mm kalınlığındaki plakanın tek pasolu kaynağının kaynak işlemi parametreleri kalifiye hale getirilir, bu da kalın plakalar için gereken süreyi azaltabilir. plaka kaynağı ve hatta dolgu metali kullanımından tasarruf sağlar.

3. Elektrot kullanmaya gerek yoktur ve elektrot kirliliği veya hasarı konusunda herhangi bir endişe yoktur.

Temaslı bir kaynak işlemi olmadığından, makinenin aşınması ve deformasyonu en aza indirilebilir.

4. Lazer ışınının odaklanması, hizalanması ve optik aletlerle yönlendirilmesi kolaydır, iş parçasından uygun bir mesafeye yerleştirilebilir ve makineler ve aletler veya iş parçasının etrafındaki engeller arasında tekrar yönlendirilebilir.

Yukarıdaki alan kısıtlamaları nedeniyle diğer kaynak kuralları kullanılamaz.

5. İş parçası kapalı bir alana yerleştirilebilir (vakum pompalama veya dahili gaz ortamının kontrolü altında).

6. Lazer ışını çok küçük bir alana odaklanabilir ve benzer aralıklara sahip küçük parçaları kaynaklamak için kullanılabilir.

7. Kaynaklanabilir malzeme yelpazesi geniştir ve çeşitli heterojen malzemeler de bir araya getirilebilir.

8. Otomatik olarak yüksek hızlı kaynak yapmak kolaydır ve ayrıca dijital veya bilgisayar tarafından kontrol edilebilir.

9. İnce malzemelerin veya ince çaplı tellerin kaynağında ark kaynağı gibi yeniden akış sorunu yaşanmaz.

10. Manyetik alandan etkilenmez (ark kaynağı ve elektron ışını kaynağı kolaydır) ve kaynağı doğru bir şekilde hizalayabilir.

11. Farklı fiziksel özelliklere sahip (farklı direnç gibi) iki metali kaynaklayabilir.

12. Vakum veya X-ışını koruması gerekmez.

13. Delme kaynağı benimsenirse, derinlik genişlik oranı kaynak boncuğu 10:1'e ulaşabilir.

14. Cihaz, lazer ışınını birden fazla iş istasyonuna iletecek şekilde değiştirilebilir.

Elektronlar maddenin temel parçacıklarından biridir ve genellikle çekirdeğin etrafında yüksek hızda dönerler.

Elektronlara belirli bir miktarda enerji verildiğinde, yörüngeden dışarı atlayabilirler.

Serbest elektron bulutu oluşturmak için bir katodu ısıtın.

Gerilim 30 ila 200 kv'a çıkarıldığında, elektronlar hızlanacak ve anoda doğru hareket edecektir.

Elektron ışını kaynağının temel prensibi, elektron tabancasındaki katodun doğrudan veya dolaylı ısıtma nedeniyle elektron yaymasıdır.

Yüksek voltajlı elektrostatik alanın hızlandırılmasıyla elektronlar, elektromanyetik alanın odaklanması yoluyla yüksek enerji yoğunluğuna sahip bir elektron ışını oluşturabilir.

Bu elektron ışınının iş parçasını bombalamasıyla, büyük kinetik enerji ısı enerjisine dönüştürülür, böylece kaynak noktasındaki iş parçası eritilir, erimiş bir havuz oluşturulur ve böylece iş parçasının kaynağı gerçekleştirilir.

Elektron ışın kaynağı, kaynak çubuğu olmaması, oksidasyon olmaması, iyi proses tekrarlanabilirliği ve küçük termal deformasyon avantajları nedeniyle havacılık, atom enerjisi, ulusal savunma ve askeri sanayi, otomobil ve elektrikli alet endüstrilerinde yaygın olarak kullanılmaktadır.

Ağır sanayide, elektron ışını kaynak makinesinin gücü 100 kilowatt'a ulaşmıştır ve 200 mm kalınlığında paslanmaz çelik plakaları kaynaklayabilir.

Büyük iş parçalarını kaynaklarken, büyük hacimli vakum odası kullanılmalı veya kaynak konumunda hareketli yerel vakum oluşturulmalıdır.

Otomobil üretiminde elektron ışını kaynağı çoğunlukla motor, şanzıman vb. parçaların işlenmesinde kullanılır.

Bu parçalar, elektron ışını kaynağının ekonomik gereksinimlerini karşılayan nispeten daha az işlenmiştir.

Modern ve gelişmiş bir kaynak teknoloji̇si̇elektron ışını kaynağı havacılık ve uzay alanında da önemli bir rol oynamaktadır.

Mikro basınç sensörlerinden uzay aracı kabuklarına kadar uzanan havacılık ve uzay bileşenleri için malzemelerin ve kaynak gereksinimlerinin benzersizliği, elektron ışını kaynağını hızla bu önemli bileşenlerin işlenmesi için gerekli bir süreç haline getirmekte ve önemli uçak yatak parçalarının ve motor rotor bileşenlerinin kaynağında yaygın olarak kullanılmaktadır.

Elektron ışını kaynak makinesi için yüksek gerilim güç kaynağı, diğer yüksek gerilim güç kaynağı türlerine kıyasla farklı teknik özelliklere sahiptir.

Yabancı elektron ışını kaynak makinesi üreticilerinin fabrika standartlarına, Alman DIN standartlarına ve Çin'in elektron ışını kaynak makinelerinin teknik gereksinimlerine göre, elektron ışını kaynak makineleri için yüksek voltajlı güç kaynağı gereksinimleri aşağıdaki gibidir:

Elektron ışını kaynak makineleri için yüksek voltajlı güç kaynağının teknik gereksinimleri için yurtiçinde ve yurtdışında tek tip bir standart olmadığından, bazı üreticiler tarafından önerilen teknik gereksinimler esas olarak dalgalanma katsayısı ve kararlılıktır.

Dalgalanma katsayısının 1%'den az olması gerekir ve kararlılık ± 1%'dir.

Neredeyse tüm elektron ışını kaynak makinesi üreticileri bu tür gereksinimleri ortaya koymuştur.

Almanya'nın PTR'si ayrıca orta gerilim tipi için teknik gereklilikleri ortaya koymuştur; bu gereklilikler bağıl dalgalanma katsayısının 0,5%'den az olmasını, stabilitenin ± 0,5% olmasını ve tekrarlanabilirliğin 0,5%'den az olmasını gerektirir.

Yukarıdaki gereksinimler elektron ışını spot ve kaynak işlemine göre belirlenir.

Buna ek olarak, Alman Pro-beam Grubu şu öneride bulunmuştur karbon içeriği elektron ışını sertleştirmesi ile yapılan çeliğin 0.18%'den büyük olması gerekir.

Vakumun avantajı, üretim sonrasında renk değişimi ve hidrojen gevrekleşmesi olmamasıdır. tavlamaderinlik 0,1-1,7 mm arasındadır ve yüzeyde çözünme yoktur.

Plazma arkı kaynak, kaynak ısı kaynağı olarak plazma ark yüksek enerji yoğunluklu ışın kullanan bir füzyon kaynak yöntemidir.

Plazma ark kaynağı, enerji konsantrasyonu, yüksek verimlilik, hızlı kaynak hızı, küçük gerilim deformasyonu, kararlı ark ve ince plakaların ve kutuların kaynağı için uygun olması ile karakterize edilir.

Özellikle çeşitli refrakter, kolay oksitlenen ve ısıya duyarlı malzemelerin kaynağı için uygundur. metal malzemeler (tungsten, molibden, bakır, nikel, titanyum vb. gibi).

Gaz, ark tarafından ısıtıldığında ayrışır ve su soğutmalı nozülden yüksek hızda geçerken sıkıştırılır, enerji yoğunluğunu ve ayrışma derecesini artırarak bir plazma arkı oluşturur.

Stabilitesi, kalorifik değeri ve sıcaklığı genel arktan daha yüksektir, bu nedenle daha yüksek penetrasyon kuvvetine ve kaynak hızına sahiptir.

Plazma arkını oluşturan gaz ve etrafındaki koruyucu gaz için genellikle saf argon kullanılır.

Buna göre malzeme özellikleri çeşitli iş parçalarında helyum, nitrojen, argon veya her ikisinin karışımı da kullanılır.

Plazma ark kesimi, metal ve metal olmayan malzemeler için yaygın bir kesme işlemidir.metalik malzemeler.

Kesilecek malzemeyi ısıtmak ve eritmek için yüksek hızlı, yüksek sıcaklıklı ve yüksek enerjili plazma gazı akışı kullanır ve plazma gazı akış ışını bir kesim oluşturmak için arkaya nüfuz edene kadar erimiş malzemeyi boşaltmak için dahili veya harici yüksek hızlı gaz akışı veya su akışı kullanır.

1. Mikro plazma ark kaynağı folyo ve ince plakayı kaynaklayabilir.

2. Küçük delik etkisine sahiptir ve tek taraflı kaynak ve çift taraflı serbest şekillendirmeyi daha iyi gerçekleştirebilir.

3. Plazma arkı yüksek enerji yoğunluğuna, yüksek ark sütunu sıcaklığına ve güçlü penetrasyon kabiliyetine sahiptir.

Kalınlığı 10 ~ 12 mm olan çelik oluksuz kaynaklanabilir.

Bir kez kaynak yapılabilir ve her iki tarafta da şekillendirilebilir.

Kaynak hızı hızlıdır, üretkenlik yüksektir ve gerilim deformasyonu küçüktür.

4. Ekipman karmaşıktır, gaz tüketimi büyüktür, montaj boşluğu ve iş parçasının temizliği katıdır ve yalnızca iç mekan kaynağı için uygundur.

Plazma ark kaynağı kullanıldığında, genellikle DC akım ve sarkma karakteristikli güç kaynağı kullanılır.

Özel torç düzenlemesi ve ayrı plazma ve koruyucu gaz akışından elde edilen benzersiz çalışma özellikleri nedeniyle, plazma konsoluna sıradan bir TIG güç kaynağı eklenebilir ve özel olarak inşa edilmiş bir plazma sistemi de kullanılabilir.

Sinüs dalgalı alternatif akım kullanıldığında plazma arkını stabilize etmek kolay değildir.

Elektrot ile iş parçası arasındaki mesafe uzun olduğunda ve plazma sıkıştırıldığında, plazma arkının rolünü oynaması zordur.

Ayrıca, pozitif yarı döngüde, aşırı ısınan elektrot iletken nozulu küresel hale getirecek ve böylece arkın stabilitesine müdahale edecektir.

Özel DC anahtarlama güç kaynağı kullanılabilir.

Pozitif elektrotun süresi, dalga formunun dengesi ayarlanarak azaltılabilir, böylece elektrot, uç nozulunun şeklini korumak ve kararlı bir ark oluşturmak için tamamen soğutulabilir.

Sürtünme kaynağı iş parçası temas yüzeyinin sürtünmesi ile oluşan ısıyı, iş parçasının basınç altında plastik deformasyonunu sağlamak için ısı kaynağı olarak kullanan bir kaynak yöntemidir.

Basınç etkisi altında, sabit veya artan basınç ve tork etkisi altında, kaynak temas uç yüzeyleri arasındaki göreceli hareket, sürtünme yüzeyinde ve çevresindeki alanlarda sürtünme ısısı ve plastik deformasyon ısısı üretir, böylece sürtünme yüzeyindeki ve çevresindeki sıcaklık genellikle erime noktasından daha düşük bir sıcaklık aralığına yükselir.

Malzemenin deformasyon direnci azalır, plastisite artar ve ara yüzeydeki oksit filmi kırılır.

Dövme basıncının etkisi altında, malzemelerin plastik deformasyonu ve akışı ile katı hal kaynağı, moleküler difüzyon ve arayüzeyin yeniden kristalleşmesi yoluyla gerçekleştirilir.

1. Eklemlerin kaynak kalitesi iyi ve kararlıdır.

Çin'de düşük sıcaklıkta sürtünme kaynağı ile üretilen alüminyum bakır geçiş bağlantılarının hurda oranı 0,01%'den azdır;

Kazan fabrikası, ekonomizer bobini üretmek için flaş kaynağı yerine sürtünme kaynağını benimser ve kaynak hurda oranı 10%'den 0,001%'ye düşürülür.

Batı Almanya'da otomobil egzoz valfleri üretmek için flaş kaynağı yerine sürtünme kaynağı kullanılmış ve kaynak hurda oranı 1.4%'den 0.04~0.01%'ye düşmüştür.

Yukarıdaki örneklerden de görülebileceği gibi, sürtünme kaynağının hurda oranı çok düşüktür, genel kaynak yöntemlerinin yaklaşık 1%'si kadardır.

2. Benzer olmayan çeliklerin ve benzer olmayan metallerin kaynağı için uygundur.

Sürtünme kaynağı sadece sıradan farklı çelikleri kaynaklamakla kalmaz, aynı zamanda karbon yapı çeliği gibi oda sıcaklığında ve yüksek sıcaklıkta büyük ölçüde farklı mekanik ve fiziksel özelliklere sahip farklı çelikleri ve metalleri de kaynaklayabilir yüksek hızlı alet çelik, bakır - paslanmaz çelik, vb.

Ayrıca, alüminyum bakır, alüminyum çelik vb. gibi kırılgan alaşımlar üreten benzer olmayan metalleri de kaynaklayabilir.

3. Kaynaklarda yüksek boyutsal doğruluk.

Sürtünme kaynağı ile üretilen dizel motor ön yanma odasının tam uzunluğundaki maksimum hata ± 0,1 mm'dir.

Bazı özel sürtünme kaynak makineleri, kaynağın uzunluk toleransının ± 0,2 mm ve eksantrikliğin 0,2 mm'den az olmasını sağlayabilir.

Bu nedenle, sürtünme kaynağı sadece boşlukların kaynağı için değil, aynı zamanda monte edilmiş bitmiş ürünlerin kaynağı için de kullanılır.

4. Kaynak makinesi düşük güç ve enerji tasarrufuna sahiptir.

Flaş kaynağı ile karşılaştırıldığında, sürtünme kaynağı yaklaşık 80~90% elektrik enerjisi tasarrufu sağlar.

5. Sürtünme kaynağının işyeri sanitasyonu

Kıvılcım, ark ışığı ve zararlı gaz yoktur, bu da çevrenin korunmasına yardımcı olur.

Diğer gelişmiş metal işleme yöntemleri ile birlikte otomatik üretim hatları için uygundur.

Yıllar süren gelişimden sonra, sürtünme kaynağı teknolojisi birçok sürtünme kaynağı sınıflandırması geliştirmiştir: sürtünme saplama kaynağı, sürtünme yüzey kaplama, üçüncü gövde sürtünme kaynağı, gömülü sürtünme kaynağı, atalet sürtünme kaynağı, sürtünme karıştırma kaynağı, radyal sürtünme kaynağı, doğrusal sürtünme kaynağı ve sürtünme kaplama kaynağı.

Punta kaynağı Kaynak sırasında silindirik bir elektrot kullanılarak üst üste binen iki iş parçasının temas yüzeyleri arasında bir kaynak noktasının oluşturulduğu kaynak yöntemini ifade eder.

Punta kaynağı sırasında, iş parçasına basınç uygulayarak yakından temas etmesini sağlayın, ardından akımı açın, direnç ısısının etkisi altında iş parçası temasını eritin ve soğuduktan sonra bir kaynak noktası oluşturun.

Nokta kaynağı, özellikle araba gövdelerinin, arabaların ve uçak gövdesinin kaynağı için 4 mm'den daha az kalınlığa sahip sac bileşenlerin damgalama parçalarının kaynağı için kullanılır.

Ancak, sızdırmazlık gereksinimleri olan kaplar kaynaklanamaz.

Punta kaynağı, esas olarak ince levha yapısının ve takviyenin kaynaklanması için kullanılan bir tür direnç kaynağıdır.

Punta kaynağı sırasında kaynak parçası bir bindirme bağlantısı oluşturur ve iki elektrot arasına bastırılır.

Başlıca özellikleri aşağıdaki gibidir:

1. Punta kaynağı sırasında bağlantı bölgesinin ısınma süresi çok kısadır ve kaynak hızı yüksektir.

2. Punta kaynağı sadece elektrik enerjisi tüketir ve dolgu malzemeleri, flaks, gaz vb. gerektirmez.

3. Nokta kaynak kalitesi esas olarak aşağıdakiler tarafından garanti edilir punta kaynak makinesi.

Basit kullanım, yüksek mekanizasyon ve otomasyon ve yüksek verimlilik.

4. Düşük emek yoğunluğu ve iyi çalışma koşulları.

5. Kaynak kısa sürede açıldığından, yüksek akım ve basınç gerektirdiğinden, proses programı kontrolü daha karmaşıktır, kaynak makinesi büyük kapasitansa sahiptir ve ekipman fiyatı daha yüksektir.

6. Kaynak noktalarında tahribatsız test yapmak zordur.

Kaynak işleminden önce iş parçasının yüzeyi temizlenmelidir.

Yaygın temizleme yöntemi asitleme, yani 10% ısıtma konsantrasyonuna sahip sülfürik asitte asitleme ve ardından sıcak suda temizlemedir.

Spesifik kaynak işlemi aşağıdaki gibidir:

1. İş parçası eklemini punta kaynak makinesinin üst ve alt elektrotları arasına yerleştirin ve kelepçeleyin;

2. İki iş parçasının temas yüzeyini ısıtmak için enerji verin, yerel olarak eritin ve külçeler oluşturun;

3. Güç kapatıldıktan sonra basıncı koruyun, böylece külçe soğuyabilir ve lehim bağlantıları oluşturmak için basınç altında katılaşabilir;

4. Basıncı kaldırın ve iş parçasını çıkarın.