Kaynağa nasıl başarılı bir şekilde başlayacağınızı hiç merak ettiniz mi? Bu makale, kalın ve ince plakaların işlenmesinden yaygın kaynak sorunlarının çözülmesine kadar yeni başlayanlar için temel ipuçlarını kapsamaktadır. Sonunda, kaynak becerilerinizi geliştirmek için pratik bilgiler edinecek, daha güçlü ve daha temiz kaynaklar sağlayacaksınız.

Kaynak işleminde teknik sırlar olmamasına rağmen, kaynak işlemini kolaylaştırabilecek çeşitli kaynak teknolojileri, yöntemleri ve süreçleri vardır. Bu süreçler teknik know-how olarak adlandırılır.

Kaynak bilgisi zamandan, maliyetten ve işçilikten tasarruf sağlayabilir ve hatta kaynağın başarısını veya başarısızlığını, kar ve zararı belirleyebilir. Çoğu kaynak işlemi bilimsel araştırmalara dayanırken, bazıları gerçek kaynak deneyimine dayanır.

Bu makale, kaynak deneyiminin pratik sentezini tanıtmayı amaçlamaktadır.

1.1.1 Çelik iş parçalarını GMAW ve FCAW ile kaynaklarken, iş parçasının kalınlığı kaynak makinesinin maksimum kaynak akımını aşarsa, bununla nasıl başa çıkılır?

Kaynak çatlamasını veya eksik füzyonu önlemek için metal kaynaktan önce ön ısıtmaya tabi tutulmalıdır. İş parçasının kaynak alanı propan, standart gaz veya asetilen torcu kullanılarak ön ısıtmaya tabi tutulabilir. Önerilen ön ısıtma sıcaklığı aralığı 150-260 ℃'dir, bundan sonra kaynak süreci başlatılabilir. Kaynak alanındaki metalin ön ısıtmasının birincil amacı, kaynak alanında sorunlara neden olabilecek hızlı soğumayı önlemektir.

1.1.2 Kalın bir çelik boru üzerine ince bir metal örtünün GMAW veya FCAW ile kaynaklanması gerekiyorsa, kaynak akımı doğru ayarlanamazsa, iki durum ortaya çıkabilir:

Bununla nasıl başa çıkılır?

İki ana çözüm bulunmaktadır.

① İnce metal kapağın yanmasını önlemek için kaynak akımını ayarlayın. Ayrıca, kalın çelik boruyu bir kaynak torcu kullanarak önceden ısıtın ve ardından ince metal kapağı kullanarak iki metal yapıyı kaynaklayın. plaka kaynağı süreç.

② Kaynak akımını kalın çelik borunun kaynağına uyacak şekilde ayarlayın. Kaynak sırasında, kalın çelik boru üzerindeki kaynak arkının kalma süresini 90%'de tutun ve ince metal örtü üzerindeki kalma süresini azaltın. Yalnızca bu teknikte ustalaşarak iyi bir kaynak elde edebileceğinizi unutmamak önemlidir. kaynaklı bağlantılar.

1.1.3 İnce duvarlı bir boru veya dikdörtgen ince duvarlı bir boru kalın bir plakaya kaynaklandığında, elektrotun ince duvarlı boruyu yakması kolaydır. Yukarıdaki iki çözümün yanı sıra başka bir çözüm var mı?

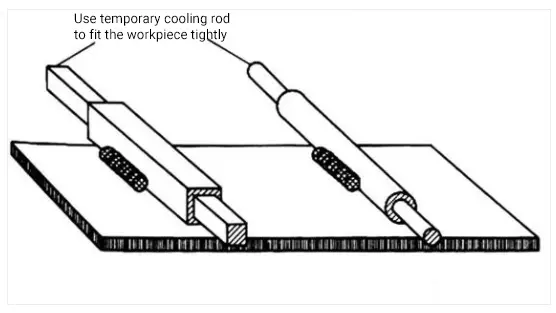

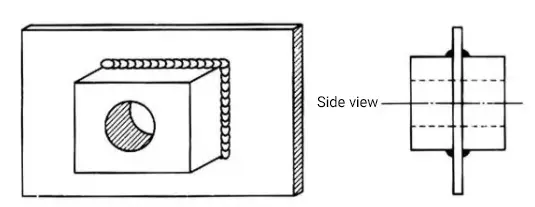

Kaynak işlemlerinde, yanmayı önlemek için genellikle bir soğutma çubuğu kullanılır. İnce duvarlı bir borunun içine sağlam bir yuvarlak çubuk yerleştirildiğinde veya sağlam bir dikdörtgen çubuk dikdörtgen bir borunun içine yerleştirildiğinde, ısı katı çubuk tarafından emilir ve ince duvarlı iş parçasının yanmasını önler.

Genellikle, içi boş veya dikdörtgen boru malzemelerinin çoğuna sağlam bir yuvarlak veya dikdörtgen çubuk sıkıca monte edilir. Kaynak yaparken, kaynağı borunun ucundan uzak tutmak önemlidir, çünkü bu alan yanmaya karşı en savunmasız alandır.

Şekil 1'de, yanmayı önlemek için dahili bir soğutma çubuğunun nasıl kullanılabileceğine dair şematik bir diyagram gösterilmektedir.

Şekil 1. Yanmayı önlemek için dahili soğutma çubuğunu kullanın

1.1.4 Galvanizli veya krom içeren bir malzemenin başka bir parçaya kaynaklanması gerektiğinde ne yapılmalıdır?

En iyi uygulama, kaynaktan önce kaynağın etrafındaki alanı eğelemek veya taşlamaktır. Bunun nedeni galvanizli veya krom içeren metal levhalar kaynağı kirletebilir ve zayıflatabilir ve ayrıca kaynak sırasında zehirli gaz açığa çıkarabilir.

1.2.1 Eğer bir kaynak işlemi (örneğin lehimleme) bir şamandırayı veya içi boş bir yapının ucunu kapatmak için kullanıldığında, kaynağın son sızdırmazlığı sırasında sıcak havanın kaba girmesini ve kabın patlamasına neden olmasını önlemek için ne yapılacaktır?

③ İlk olarak, sıcak havanın ve dış havanın kaynağın yakınında dolaşımını kolaylaştırmak için duba üzerinde 1,5 mm çapında bir basınç tahliye deliği açılır. Ardından sızdırmazlık kaynağı gerçekleştirilir ve son olarak basınç tahliye deliği kaynakla kapatılır.

Şekil 2'de sızdırmaz bir kaynak dubasının veya kapalı teknenin şematik diyagramı gösterilmektedir.

Şekil 2 Dar kaynak dubası veya kapalı teknenin şematik diyagramı

Gaz depolama kabı yapısının kaynağı yapılırken basınç düşürücü delikten yararlanılabilir. Ancak kapalı bir kapta kaynak yapmanın son derece tehlikeli olduğunu unutmamak gerekir. Kaynak yapmadan önce kabın veya borunun içini temizlemek ve yanıcı veya patlayıcı maddelerden veya gazlardan kaçınmak çok önemlidir.

Ekran, tel örgü veya genişletilmiş metalin GMAW, FCAW veya TIG yoluyla çelik yapı çerçevesine kaynaklanması söz konusu olduğunda, tel örgü yanmaya eğilimlidir ve işlem sırasında kaynak düzgün bir şekilde kaynaşmayabilir. Bu sorunun üstesinden gelmek için, metalik olmayan rondelalar tel örgü veya uzatma metali üzerine yerleştirilmeli ve rondela, tel örgü ve çerçeve birbirine kenetlenmelidir.

Krom içeren veya galvanizli pullara izin verilmediğine ve pulun Şekil 3(a)'da gösterildiği gibi kaplanmamış olması gerektiğine dikkat etmek önemlidir.

Şekil 3. Tel örgü ve çerçeve yapısının kaynak çizimi

② Isı emici görevi görmesi için, kaynak yerindeki rondelanın üstüne daha büyük bir rondela yerleştirilir.

Üst rondela, birbirine kaynaklanmalarını önlemek için alt rondeladan daha büyük bir deliğe sahip olmalıdır.

Daha sonra, contadaki iki delikten tapa kaynağı yapılır ve kaynağın contanın alt kısmında olması sağlanır.

Operatör, Şekil 3 (b) ve (c)'de gösterildiği gibi, çevresindeki ızgara veya tel örgünün yanmasını önlemek için dikkatli olurken alternatif ısıtma yöntemleri kullanabilir.

③ Diğer bir teknik ise, Şekil 3 (d)'de gösterildiği gibi, delikli bir metal şerit kullanmayı, bunu kaynak pozisyonu ile hizalamayı, ısı emici rondelayı yerleştirmeyi ve ardından tapa kaynağı yapmayı içerir.

İlgili okuma: Hasır Ağırlık Hesaplayıcı

1.3.1 Yaygın olarak kullanılan vida açıcıya ek olarak, hasarlı veya paslanmış vidaları çıkarmak için başka hangi yöntemler kullanılabilir?

Burada iki yöntem tanıtılmaktadır:

① Takılan vida ısıtma sırasında hasar görmeyecekse, somun ve tertibatı kırmızı sıcak olana kadar oksijen-asetilen torcu kullanılarak ısıtılabilir. Ardından, vidanın çıkarılmasını kolaylaştırmak için hızla suyla söndürün. Bu işlem birkaç ısıtma ve soğuk su verme döngüsü gerektirebilir.

② Vida oluğu, somun veya alveolar hasar görmüş veya kaybolmuşsa, vida başının üst veya kalan kısmına bir somun yerleştirin, somunu sıkın ve ardından herhangi bir kaynak yöntemi kullanarak somun ve vidanın içindeki metali doldurun. Bu yöntem somunu ve vidanın kalan kısmını birleştirerek yeni bir kavrama noktası sağlayacaktır. Vidayı sabitlemek için ısı da kullanılabilir.

Sabit vidanın kalan kısmı Şekil 4'te gösterildiği gibi kaynakla çıkarılabilir.

Şek.4. Ayar vidasının kalan kısmının kaynakla çıkarılması

1.3.2: Aşınmış Bir Krank Mili Kaynakla Nasıl Onarılır ve Güçlendirilir?

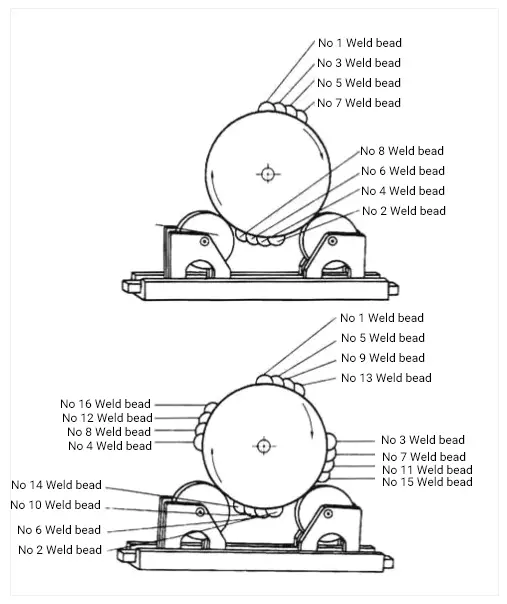

Aşınmış bir krank milini onarırken GMAW, FCAW veya TIG gibi çeşitli kaynak yöntemleri kullanılabilir. Bununla birlikte, tatmin edici bir boncuk şekli elde etmek için aşağıdaki dört gereksinim dikkatle değerlendirilmelidir:

① Damak yönünün krank mili eksenine paralel olduğundan emin olun.

② Başlangıçta, a kaynak boncuğu krank milinin alt kısmına kaplanmalı ve ardından kaynak gerilimini dengelemek ve kaynak termal deformasyonunu önemli ölçüde azaltmak için krank mili 180 derece döndürülerek sonraki kaynak boncuğu kaplanmalıdır.

İlk geçişte sıralı yüzey işlemenin krank milinde çarpılmaya yol açabileceğini unutmayın. Bu yüzey kaplama işlemi silindir krank millerinin onarımı ve kaynağı için uygundur.

③ Kaynak onarımından sonra işleme sırasında kaynak pasosunun pürüzsüz bir yüzeyini sağlamak için iki kaynak pasosu arasında biriken metalin 30% - 50% örtüşmesini koruyun.

④ Manuel kullanım sırasında ark kaynağı ve özlü tel gaz korumalı kaynakta, kaynak pasoları arasındaki kalıntı akı bir fırça veya kesme yöntemi kullanılarak temizlenmelidir.

Yukarıda belirtilen krank mili onarım yönteminin yanı sıra, kaynak deformasyonunu daha da en aza indirmek için krank milinin her 90° pozisyonuna bir yüzey kaplama boncuğu eklenebilir. Bronz veya bakır parçaların onarımında sert lehim metali stres ve deformasyonun giderilmesinde yüzey kaplamaya göre daha avantajlıdır.

Şekil 5'te aşınmış bir krank milinin kaynakla nasıl onarılacağı gösterilmektedir.

Şekil 5 Aşınmış krank milinin kaynak yöntemiyle onarımının şematik diyagramı

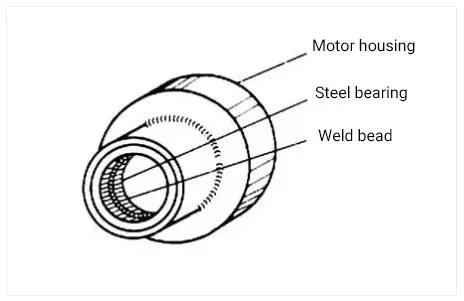

1.3.3 Sıkışmış Bir Çelik Rulman Kaynak Kullanılarak Ekipmandan Nasıl Çıkarılır?

Sıkışmış bir çelik rulmanı kaynak kullanarak ekipmandan çıkarmak için öncelikle rulmanın iç yüzeyinde bir kaynak boncuğu oluşturulmalıdır. Kaynak kordonunun esneme kuvveti rulmanın çapını azaltacak ve kaynak sırasında oluşan ısı rulmanın hareket etmesine yardımcı olacaktır.

Örneğin, 10 cm çapındaki bir borunun iç yüzeyi bir kaynak boncuğu ile kaplanırsa, çelik borunun çapı 1,2 mm küçülecektir. Sıkışmış rulmanların çıkarılmasına yönelik kaynak yönteminin şematik diyagramı için Şekil 6'ya bakın.

Şekil 6 Sıkışmış rulmanın kaynak yöntemiyle çıkarılmasının şematik diyagramı

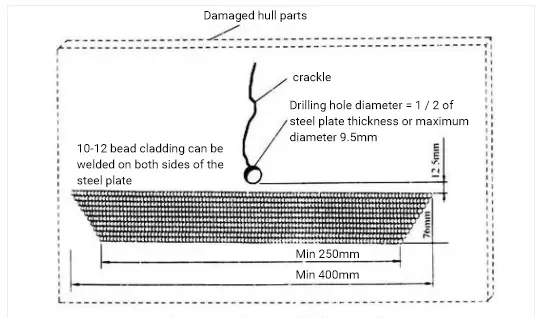

1.3.4 Petrol tanklarının veya gemi plakalarının yapısında sıklıkla çatlaklar meydana gelir. Bunları nasıl önleyebiliriz?

Yöntemlerden biri, gerilimi daha geniş bir alana dağıtmak için çatlağın ucunda küçük bir delik açmak ve ardından çatlağın mukavemetini artırmak için farklı uzunluklarda bir dizi çok kanallı kaynak yapmaktır. çelik levha çatlağın önünde.

Şekil 7'de çelik plakalarda çatlakların yayılmasının nasıl önleneceği gösterilmektedir.

Şekil 7 Çelik levhada çatlak ilerlemesinin önlenmesi

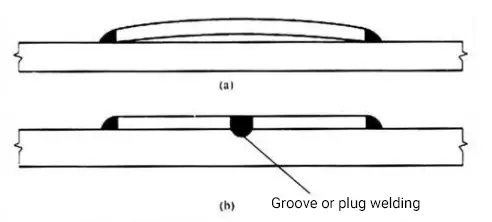

2.1.1 Kaynak için takviye plakası genellikle taban plakasının yüzeyine kaynaklanır.

Bununla birlikte dolgu kaynağı takviye plakasının dış kenarındaki bir eğim, takviye plakasının orta kısmının yukarı doğru eğilmesine neden olarak, onu taban plakasının yüzeyinden ayıran açısal deformasyona yol açabilir. Bu sorun Şekil 8 (a)'da gösterilmiştir ve işleme ve tornalama işlemlerini zorlaştırabilir.

Bu sorunu çözmek için, takviye plakasının orta kısmında tapa kaynağı veya oluk kaynağı kullanılabilir. Bu, takviye plakasının yüzeyinin taban plakasının yüzeyine sıkıca yapışmasını sağlar, böylece deformasyonu ortadan kaldırır ve işlemeyi kolaylaştırır.

Şekil 8 (b), takviye plakasının tapa kaynağı veya oluk kaynağı kullanılarak konumlandırılmasını gösteren şematik bir diyagramı göstermektedir.

Şekil 8 Takviye plakasının tapa kaynağı veya oluk kaynağı ile konumlandırılmasının şematik diyagramı

2.1.2 Bazen bir alt tabakanın kalınlığını belirli bir alanda artırmak gerekir, ancak kalınlaştırılan bölge alt tabakanın genel boyutunu aşmamalıdır. Bu sorun nasıl çözülebilir?

Çözümlerden biri, taban plakasının kalınlaştırılması gereken bölümüne kalın bir metal plaka yerleştirmek ve ardından kaynakla sabitlemektir.

Şekil 9'da alt tabakaya gömülü kalın bir plaka gösterilmektedir.

Bu teknik, ileride yapılacak işleme, delme veya delme işlemleri için yeterli kalınlık sağlayabilir. delme operasyonları ve ekipmandaki hacimli parçaların veya dökümlerin yerini alabilir.

Şekil 9 Kalın plakanın taban plakasına yerleştirilmesinin şematik diyagramı

2.1.3 Yük taşımak için bir döşemenin rijitliğini artırmanın standart yöntemi nedir?

Yükü taşımak için bir levhanın rijitliğini artırmanın standart yöntemi, Şekil 10'da gösterildiği gibi, levha üzerine bir dizi dikey açılı çelik kaynaklamak ve rijitliğini artırmak için açılı çelik takviyeler eklemektir.

Şekil 10 Düz plakanın rijitliğini artırmak için açılı çelik takviye eklemenin şematik diyagramı

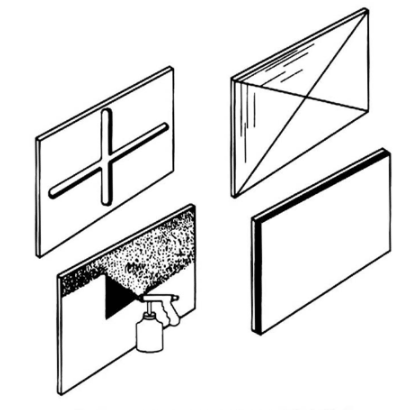

2.2.1 Metal plakanın gürültüsünü ve titreşimini azaltmak için hangi teknik önlemler kullanılabilir?

Gürültü sorunu titreşim sorunuyla yakından ilişkilidir ve her ikisi de metal plakanın rezonans frekansının azaltılmasıyla ele alınabilir.

Gürültü ve titreşimi azaltmak için kullanılan başlıca yöntemler aşağıdaki gibidir:

① Katlama, kıvırma veya oluk güçlendirme yoluyla sertliğin artırılması;

② Desteği artırmak için düz plakanın daha küçük parçalara kesilmesi;

③ Yüzey sprey kaplamasının uygulanması;

④ Düz plakanın yüzeyine bir sönümleyici fiber malzeme tabakasının yapıştırılması.

Şekil 11'de gürültüyü azaltmak için rezonans frekansını artırmaya yönelik dört yöntem gösterilmektedir.

Şekil 12 şunu göstermektedir metal sertliği genellikle nispeten düşük frekanslarda titreşimi azaltmak için artırılır.

Şekil 11 Gürültüyü azaltmak için rezonans frekansının artırılması

Şekil 12 Titreşimi azaltmak için metal sertliğini artırmanın şematik diyagramı

2.2.2 İki düz plaka C-şekilli bir fikstür kullanılarak dikey yönde birbirine köşe kaynağı yapılacaksa, kaynak nasıl yapılmalıdır?

Kaynak işlemi sırasında, çelik bir blok veya dikdörtgen bir nesne, kelepçelemeye yardımcı olmak için yardımcı bir araç olarak kullanılabilir. dolgu kaynağı. C şeklindeki kelepçe ve dikdörtgen blok, Şekil 13'te gösterildiği gibi plakaları sabitlemek için kullanılabilir.

Şekil 13 İç köşe kaynağını sıkıştırmak için C-şekilli kelepçe ve dikdörtgen blok kullanımının şematik diyagramı