Bu makale, manuel ark kaynağından gelişmiş gaz korumalı tekniklere kadar büyüleyici kaynak dünyasını keşfediyor. Çeşitli kaynak işlemlerinin yöntemlerini, faydalarını ve uygulamalarını ortaya çıkaracaksınız. Bu temel tekniklerin modern dünyamızı nasıl şekillendirdiğini öğrenmeye hazır olun!

Kaynak aynı metalin veya farklı metallerin birleştirilmesi işlemidir.

Kaynak işleminden sonra belirli bir bölgede oluşan metal ve metal olmayan polimer kaynak dikişi olarak adlandırılır.

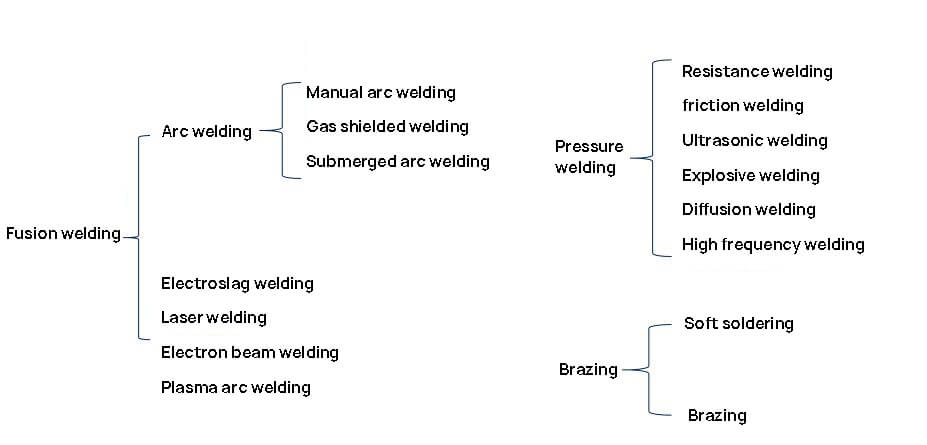

Kaynak işleminin özelliklerine göre, füzyon kaynağı, basınç kaynağı ve lehimleme.

Füzyon kaynağı:

Birleşim yerindeki metalin yüksek sıcaklık etkisi altında eritildiği kaynak yöntemi, vb.

Belirli bir basınç altında tamamlanan kaynak yöntemi.

Ergime noktası ana metalin ergime noktasından daha düşük olan metali dolgu metali olarak kullanın, kaynak ve dolgu metalini ana metalin ergime noktası ile dolgu metalinin ergime noktası arasındaki sıcaklığa ısıtın, böylece dolgu metali sıvı olur ve ana metali ıslatır, birleşme boşluğunu doldurur ve kaynak elde etmek için ana metal ile yayılır.

Spesifik sınıflandırma:

Ark nedir?

İş parçası ile elektrot arasındaki güçlü ve kalıcı gaz boşalmasına ark denir.

Açıkça söylemek gerekirse, bu sadece bir gaz deşarjı fenomenidir.

Ancak ark üç bölümden oluşur: ark kolonu alanı, katot alanı ve anot alanı.

Ark sıcaklığı:

Ark bölgesinde ısı:

Ark kaynağı nedir?

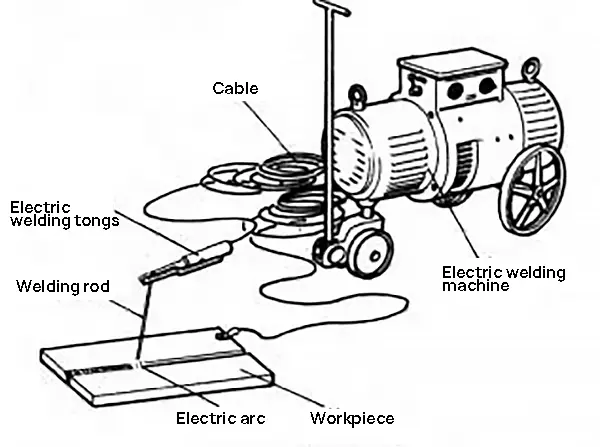

Manuel ark kaynağı nedir? Basitçe ifade etmek gerekirse ark kaynağı, ısı kaynağı sağlamak için ark yanmasını kullanan bir kaynak yöntemidir.

Manuel olarak çalıştırılan kaynak çubuklarının kullanıldığı elektrik ark kaynağı yöntemine manuel elektrot ark kaynağı denir ve kısaca manuel ark kaynağı olarak adlandırılır.

Manuel elektrot ark kaynağı nasıl yapılır?

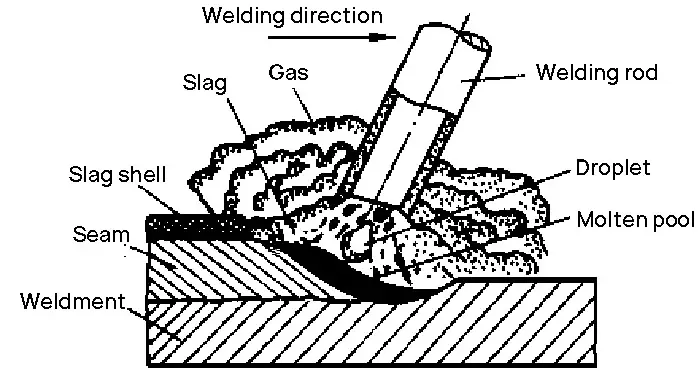

(1) Ark, elektrot ve kaynak parçası arasında yanar ve arkın ısısı iş parçasının ve elektrotun aynı anda eriyerek erimiş bir havuz haline gelmesini sağlar;

(2) Elektrik arkı elektrotun kaplamasını eritir veya yakar, erimiş metali ve erimiş havuzu koruyan cüruf ve gaz üretir;

(3) Ark ileri doğru hareket ettiğinde, yeni erimiş havuz sürekli olarak üretilirken sonraki erimiş havuz soğur ve katılaşır, böylece sürekli bir kaynak oluşturur.

Manuel elektrot ark kaynağının avantajı:

Basit ekipman, esnek çalışma ve güçlü uyarlanabilirlik.

Dezavantaj manuel elektrot ark kaynağı:

Üretim verimliliği düşük, emek yoğunluğu yüksek ve kaynak kali̇tesi̇ bağlantıları garanti etmek kolay değildir.

Uygulama manuel elektrot ark kaynağı:

Çoğu metali kaynaklayabilir, çeşitli kaynak pozisyonları için uygundur ve hem ince hem de kalın plakaları kaynaklayabilir.

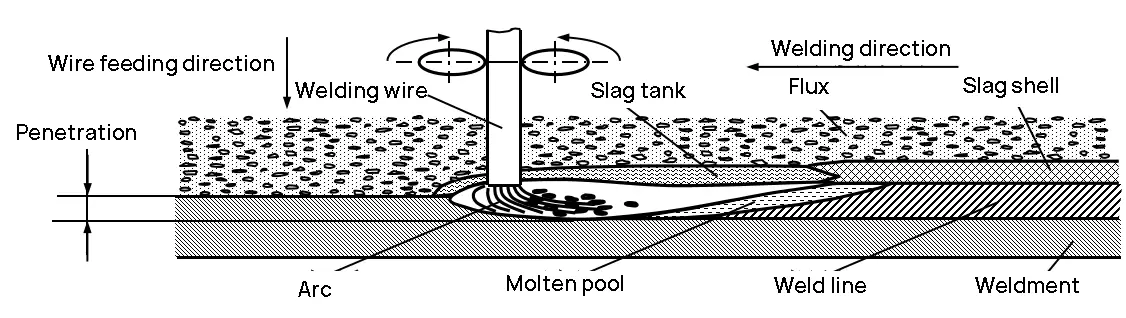

Yaygın olarak söylenen tozaltı otomatik kaynak nedir?

Otomatik kaynak - Kaynak işlemi mekanik cihaz tarafından otomatik olarak tamamlanır.

Tozaltı ark kaynağı - Bir arkın granüler bir akı tabakası altında yandığı kaynak.

Otomatik batık ark nasıl çalışır? kaynak süreci?

(1) Akı huniden dışarı akar ve bir akı tabakası (30-50 mm) oluşturmak için iş parçasının kaynak yapılan kısmına eşit olarak yığılır;

(2) Sürekli beslenen kaynak teli, kaynak teli ile eritken tabakası altındaki kaynak parçası arasında bir ark oluşturarak kaynak telini, iş parçasını ve eritkeni eritir, bir metal eriyik havuzu oluşturur ve bunları havadan izole eder;

(3) Kaynak makinesi otomatik olarak ilerlerken, ark öndeki kaynak parçasının metalini, telini ve eritkenini sürekli olarak eritir, erimiş havuzun arkasındaki kenar bir kaynak oluşturmak için soğumaya ve katılaşmaya başlar ve sıvı cüruf daha sonra sert bir cüruf kabuğu oluşturmak için yoğunlaşır.

Kaynak pozisyonunun yüzeyine neden bir akı tabakası yayılmalıdır?

Aşağıdaki üç işleve sahiptir:

(1) Koruyucu etki

Akı eriyerek cüruf ve gaz oluşturur, havayı etkili bir şekilde izole eder, damlacık ve erimiş havuzu korur ve yanmayı önler. alaşım elementleri;

(2) Metalurjik eylem

Kaynak işleminde, deoksidasyon ve takviye edici rol oynar. alaşım elementleri;

(3) Kaynak sürecinin iyileştirilmesi

Arkın sürekli yanmasını sağlayın ve kaynağı güzelleştirin.

Otomatik tozaltı kaynağının özellikleri nelerdir?

Ağırlıklı olarak hangi alanlarda kullanılıyorlar?

Otomatik tozaltı kaynağının avantajı:

Yüksek üretim verimliliği (manuel ark kaynağından 5 ~ kat daha yüksek);

İyi kaynak kali̇tesi̇ (daha az gözeneklilik ve cüruf katılımı);

Düşük maliyet (işçilik, zaman ve malzeme tasarrufu);

İyi çalışma koşulları (sıçrama yok, düşük iş gücü).

Dezavantaj otomatik tozaltı kaynağının:

Karmaşık kaynakların ve dar alanların kaynağı için uygun değildir;

Ekipman karmaşıktır ve gerekli kaynak akımı büyüktür (küçük akım dengesiz ark oluşumuna neden olur);

Zayıf uyarlanabilirlik (aşağıdakiler için geçerlidir düz kaynakuzun düz kaynak ve daha büyük çaplı çevresel kaynak).

Uygulama:

Kazan, basınçlı kap, gemi vb. gibi büyük çaplı üretim ve orta plaka yapısına sahip uzun düz kaynak ve çevresel kaynak için kullanılır.

Makul kaynak oluşumu ve iyi kaynak kalitesi elde etmenin yanı sıra kaynak hızını artırmak için çok telli tozaltı kaynağı ortaya çıkmıştır.

Rüzgar enerjisi, deniz mühendisliği, gemi yapımı, basınçlı kaplar, ağır makineler, boru hatları ve diğer endüstriler gibi yüksek kaynak verimliliği gerektiren uygulamalarda yaygın olarak kullanılır.

Çoklu güç serisi çok telli tozaltı kaynağı:

Esas olarak boru hattı kaynağı için kullanılır.

Uygulamaya göre, boru hattının uzun düz uzunlamasına dikişinin dış kaynağı, boru hattının uzun düz uzunlamasına dikişinin iç kaynağı, spiral kaynaklı borunun dış kaynağı, spiral kaynaklı borunun iç kaynağı ve diğer farklı tiplere ayrılabilir.

Tek güçlü paralel çok telli tozaltı kaynağı:

Üretim verimliliğini büyük ölçüde artırır, kaynak hızını artırır, akı tüketimini azaltır, ısı girişini ve deformasyonu azaltır, enerji tasarrufu sağlar, astarı daha verimli hale getirir ve daha sorunsuz bir şekilde kaplar.

Ark ortamı olarak gaz kullanılan ve ark ile kaynak bölgesini koruyan ark kaynağına gaz korumalı ark kaynağı (GMAW) denir.

Başka bir deyişle, gaz korumalı kaynak ortam ve koruma olarak gaz kullanır.

Hangi özel türleri var?

Elektrotun eritilip eritilmediğine ve elektrot tipine göre sınıflandırılır. koruyucu gaz:

Koruyucu gaz:

Elektrot:

Sarf elektrotlu ve sarf elektrotlu olmayan gaz korumalı kaynak arasındaki farklar:

MIG/MAG: Hem elektrot hem de dolgu metali olan kaynak telini doğrudan besleyin.

TIG: Tungsten elektrot elektrottur ve erimez; Kaynak teli ayrı olarak beslenir ve sadece dolgu metali olarak kullanılır

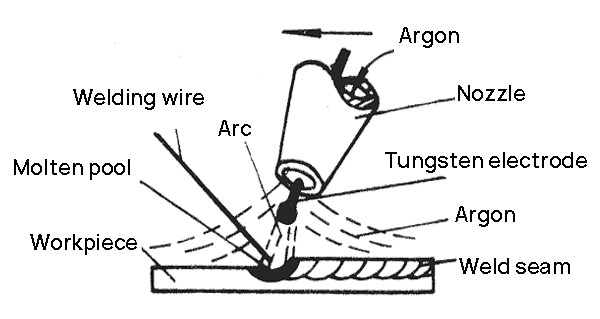

Argon ark kaynağı

Argon ark kaynağının özellikleri nelerdir?

Ana uygulamalar nelerdir?

Tungsten elektrot, manuel tel besleme.

Kaynak teli sadece dolgu metalidir.

Kaynak teli akımı geçirmez, bu nedenle sıçrama olmaz.

Bununla birlikte, erimiş havuzda tungsten kirlenmesine neden olabilecek tungsten elektrot erimesini ve yanmasını önlemek için, kaynak akımının çok yüksek olması kolay değildir.

Sadece 4 mm'den ince plakalar kaynaklanabilir.

Eritme elektrodu, otomatik tel besleme.

Kaynak teli hem bir elektrot hem de bir dolgu metalidir.

Tungsten elektrotta erime ve yanma kaybı yoktur.

Kaynak akımı geniş bir aralıkta ayarlanabilir, böylece ince ve orta kalınlıkta plakalar kaynaklanabilir.

Argon ark kaynağının avantajı

Her yöne kaynak yapılabilir;

Gözlem ve otomatik kontrol için kolay;

İyi koruma etkisi, kararlı ark ve iyi kaynak kalitesi;

Neredeyse tüm metallere kaynak yapabilir.

Argon ark kaynağının dezavantajı

Yüksek argon maliyeti;

Argon ark kaynağının akım yoğunluğu yüksektir, yayılan ışık nispeten güçlüdür ve ark tarafından üretilen ultraviyole radyasyon büyüktür ve vücuda daha fazla zarar verir;

Bu ısıdan etkilenen bölge Argon ark kaynağı büyüktür ve iş parçası onarımdan sonra çatlama, iğne deliği, aşınma, çizik, alttan kesme ve diğer kusurlara eğilimlidir;

Argon ark kaynağı uygulaması

Esas olarak demir dışı metallerin ve oksitlenmesi kolay alaşımlı çeliklerin kaynağında kullanılır (özellikle Al, Mg, Ti ve alaşımları ile paslanmaz çeliklerin kaynağı).

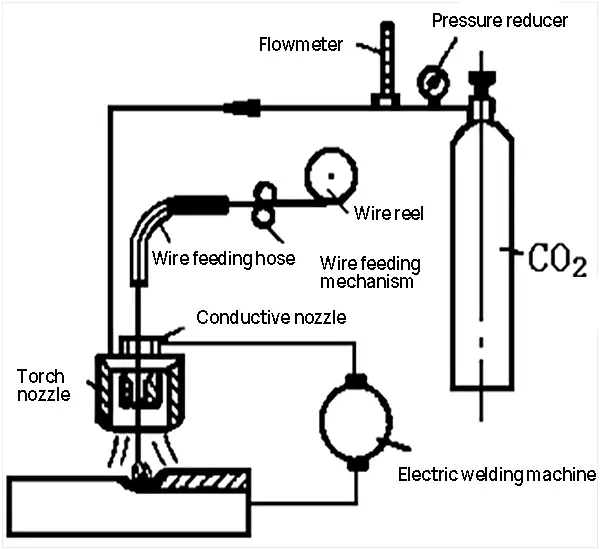

CO2 gaz korumalı ark kaynağı

CO prensibi2 Gaz korumalı ark kaynağı MIG kaynağı ile aynıdır, ancak koruyucu gaz CO2.

Erimiş havuz ve damlacıktaki CO gazının hacmi hızla genişler ve patlayarak sıçramaya neden olur.

Metali oksitleyebilir ve alaşım elementlerini yakabilir ve demir dışı metallere kaynak yapamaz ve alaşımlı çelik.

CO2 gaz korumalı kaynağın avantajı

Düşük maliyet (40%~50% tozaltı ark kaynağı ve manuel ark kaynağı);

Yüksek verimlilik (yüksek akım yoğunluğu, büyük nüfuziyet ve hızlı kaynak hızı);

İyi kaynak kalitesi (hava akışlı soğutma, küçük ısıdan etkilenen bölge, küçük deformasyon);

Tüm pozisyonlarda kaynak yapabilme.

CO2 gaz korumalı kaynağın dezavantajı

Kötü kaynak oluşumu ve büyük sıçrama;

Alaşım elementlerini yakar, gözenek üretmesi kolaydır;

Kaynak sırasında zayıf rüzgar direnci, iç mekan çalışması için uygundur.

CO2 gaz korumalı kaynak uygulaması

Düşük karbonlu çelik ve düşük alaşımlı çelik sacların (0.8~4mm) kaynağına uygulanabilir.

Oksijen giderici içeren kaynak teli kullanılmalı ve DC bağlantısı tersine çevrilmelidir;

Ayrıca kaynak sırasında rüzgar olmamalıdır ve kapalı alanda kaynak yapılması tercih edilir.

Elektrikli cüruf kaynağı, kaynak telini ve ana metali ısıtıp eriterek bir kaynak oluşturmak için cüruftan geçen akımın oluşturduğu direnci kullanan bir kaynak yöntemidir.

Nasıl olduğuna gelince elektroslag kaynağı yürütüldüğünde, lütfen aşağıdaki analize bakınız:

(1) Başlangıçta, ark başlangıcı için kaynak telini ve başlangıç oluğunu kısa devre yapın;

(2) Sıvı cüruf oluşturmak üzere arkın ısısıyla eritmek için sürekli olarak az miktarda katı flaks ekleyin;

(3) Erimiş cüruf belirli bir derinliğe ulaştığında, kaynak telinin besleme hızını artırın ve voltajı düşürün, böylece kaynak teli cüruf havuzuna sokulur ve ark söndürülür, böylece elektroslag kaynağı süreç.

Elektroslag kaynağının özellikleri nelerdir?

Hangi kaynak alanları için?

Elektroslag kaynağının avantajı

Yüksek verimlilik, kaynak kalınlığını dikkate almaya gerek yok;

Çok az kaynak hataları ve iyi kaynak kalitesi;

Oluk gerekmez ve maliyeti düşüktür.

Elektroslag kaynağının avantajları

Isı girdisi büyüktür ve kaynağın yakınında aşırı ısınmak kolaydır;

Kaynak metali döküm yapısı olarak kaba kristalli ve düşük darbe tokluğuna sahiptir;

Kaynak parçası normalizasyona tabi tutulmalı ve temperleme ısıl işlemi Kaynaktan sonra.

Elektroslag kaynak uygulaması

Genellikle düz dikiş veya çevresel dikiş kaynağı, kalın levha ekleme, çelik fabrikalarındaki yüksek fırınların dikey kaynağı, büyük dökümlerin kaynağı, dövme parçalar vb. için kullanılan 40 ~ 450 mm kalınlığındaki plakaların dikey kaynağı ve kaynağı için geçerlidir.

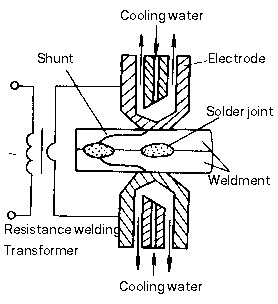

Basitçe söylemek gerekirse, direnç ısısı kullanılarak basınç altında yapılan kaynak kaynak ısısı kaynağına direnç kaynağı denir.

Direnç kaynağının avantajı

Düşük kaynak gerilimiyüksek akım ve yüksek verimlilik;

Düşük maliyet, dolgu metali ve diğer malzemelere gerek yok kaynak malzemeleri̇,

Kaynak deformasyonu küçüktür ve kaynak sonrası düzeltme ve ısıl işleme gerek yoktur;

İyi çalışma koşulları, basit kullanım, otomatik üretimi gerçekleştirmek kolaydır.

Direnç kaynağının dezavantajı

Kaynak ekipmanı karmaşıktır ve yatırım büyüktür;

Kaynak kalınlığı ve birleştirme formu üzerinde belirli kısıtlamalar vardır;

Şu anda, basit ve güvenilir bir tahri̇batsiz testler yöntem.

Direnç kaynağı aşağıdakilere ayrılabilir punta kaynağıdikiş kaynağı ve alın kaynağı.

Punta kaynağı

Dikiş kaynağı

Direnç alın kaynağı

Flaş alın kaynağı

1. Nokta kaynağı

Spot kaynak şeması

Kaynak parçası bir bindirme bağlantısı olarak monte edilir ve silindirik elektrot, kaynak metalini eritmek ve külçeler (kaynak noktaları) oluşturmak için direnç ısısı üretmek üzere basınçlandırılır ve enerjilendirilir.

Punta kaynak işlemi ve şöntleme olgusu

Punta kaynak işlemi: sıkıştırma → güç açık (nugget oluşumu) → güç kapalı (donma) → kaldırma basıncı

Şönt fenomeni: İkinci noktayı kaynaklarken, mevcut kaynak noktası akım iletecek ve güç kaybına neden olacaktır. Kaynak noktasındaki akım azalır ve bu da kaynak kalitesini etkiler.

Şantı önleyin: iki kaynak noktası arasında belirli bir mesafe olmalıdır.

İki bitişik kaynak kafası arasındaki mesafe çok küçük olmamalıdır ve minimum nokta mesafesi aşağıdaki tabloda gösterilmiştir.

| İş parçası kalınlığı/mm | Nokta aralığı/mm | ||

|---|---|---|---|

| Yapısal çelik | Isıya dayanıklı alaşım | Alüminyum alaşım | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Punta kaynağı uygulaması

Esas olarak aşağıdakiler için kullanılır sac metal damgalama yapısı ve takviye bileşenleri;

Yağ tankı, su tankı vb. gibi sızdırmazlık gereksinimleri veya yüksek bağlantı mukavemeti gereksinimleri olan ince plakaların üst üste binen yapısal parçalarının kaynağına uygulanabilir.

2. Dikiş kaynağı

Kaynak, üst üste binen veya çapraz bağlantılar halinde birleştirilir ve iki silindir elektrot arasına yerleştirilir.

Silindir, kaynak parçasına basınç uygular ve kaynak parçasını ileri doğru hareket ettirmek için döner.

Kaynak parçasına sürekli veya aralıklı olarak güç verilir ve kaynak metali bir dizi kaynak noktası oluşturmak için direnç ısısı ile eritilir.

Dikiş kaynağının sınıflandırılması

| Form | Elektrik Akımı | Elektrot | Karakteristik | Uygulama |

| Sürekli dikiş kaynağı | Sürekli iletim | sürekli dönüş | Basit ekipman ve yüksek verimlilik, ancak elektrot aşınması ciddidir. | Küçük güç kaynağı önemli olmayan yapı (silindir yapımı, namlu, vb.) |

| dikiş ve dikiş kaynağı | Kesintili süreklilik | sürekli dönüş | Geniş uygulama alanı (demirli metal) | |

| Adım dikiş kaynağı | Kesintili süreklilik | Aralıklı rotasyon | Karmaşık ekipman, yüksek gereksinimler, düşük elektrot aşınması ve yüksek kaynak kalitesi. | Esas olarak magnezyum ve magnezyum alaşımlarının dikiş kaynağı için kullanılır. alümi̇nyum alaşimlari. |

Dikiş kaynağının karakteristiği

Lehim bağlantıları birbirinin üzerine biner ve akış difüzyonu ciddi boyuttadır.

Akım, nokta kaynağının yaklaşık 1,5 ~ 2,0 katıdır;

Basınç, nokta kaynağının yaklaşık 1,2 ~ 1,6 katıdır;

Bu nedenle, yüksek güçlü kaynak makinesi gereklidir.

Basınç uygulayın ve silindiri elektrot olarak kullanın.

Dikiş kaynağı uygulaması

Dikiş kaynağı esas olarak düzenli kaynak dikişlerine ve 3 mm'den daha az kalınlığa sahip ve sızdırmazlık gereksinimleri olan ince duvarlı yapılar için kullanılır;

Uçak ve otomobil yakıt tankları, çeşitli konteynerler, çelik radyatörler vb.

3. Alın kaynağı

İki iş parçasını tüm uç yüzey boyunca birbirine kaynaklamak için direnç ısısı kullanan bir tür direnç kaynağı yöntemine alın direnç kaynağı veya kısaca alın kaynağı denir.

Alın kaynağı, direnç alın kaynağı ve flaş alın kaynağı olarak ikiye ayrılabilir.

3.1 Direnç alın kaynağı

Direnç alın kaynağı, iki iş parçasının uç yüzeylerinin sürekli olarak bastırılması, direnç ısısı ile plastik duruma ısıtılması ve ardından kaynağı tamamlamak için hızla yukarı basınç uygulanması (veya yalnızca yukarı basınç olmadan kaynak sırasında basıncın korunması) yöntemini ifade eder.

Direnç alın kaynağının karakteristiği

Basit kullanım ve simetrik eklem şekli;

için gereklilikler kaynak yüzeyi kaynak öncesi temizlik yüksektir;

Uç yüzey işleme gereksinimleri yüksektir, aksi takdirde kaynak kalitesini sağlamak zordur.

Direnç alın kaynağı uygulaması

Düşük karbonlu malzemelerin kaynağı için uygundur. çelik çubuklar Kompakt kaynak kesitli, düşük mukavemet gereksinimleri olan, çapı (veya yan uzunluğu) 20 mm'den az olan veya 8 mm'den az demir dışı metal çubuklar ve borular (benzer uç yüzey şekli ve boyutuna sahip çubuk şeklindeki parçaların kaynağı).

3.2 Flaş alın kaynağı

Kaynak parçası bir alın bağlantısı olarak monte edilir, güç bağlanır ve kesiti kademeli olarak yerel temasa yaklaştırılır.

Bölümdeki metal eritilir ve dirençli ısıtma altında uçarak bir flaş oluşturur.

Uç, belirli bir derinlik aralığında önceden belirlenmiş sıcaklığa ulaştığında, kaynağı tamamlamak için üzücü kuvvet hızla uygulanır.

Süreç: basınçlandırma - enerji verme - parlama - üzgün dövme

Flaş alın kaynağının karakteristiği

Birleşimde daha az cüruf katılımı, iyi kaynak kalitesi ve yüksek birleşme mukavemeti;

Kaynaktan önce kaynak parçasının uç yüzeyinin temizlenmesine ilişkin gereklilikler katı değildir;

Flaş alın kaynağında büyük metal kaybı vardır ve kaynak sonrası birleşme çapaklarının işlenmesi ve temizlenmesi gerekir. Çalışma koşulları kötüdür.

Flaş alın kaynağı uygulaması

Prensip olarak, dökülebilen tüm metal malzemeler flaş alın kaynağı ile kaynaklanabilir.

Örneğin, düşük karbonlu çelik, yüksek karbonlu çelikalaşımlı çelik, paslanmaz çelik;

Alüminyum, bakır, titanyum ve diğer demir dışı metaller ve alaşımlar;

Aynı zamanda farklı alaşım bağlantılarını da kaynaklayabilir.

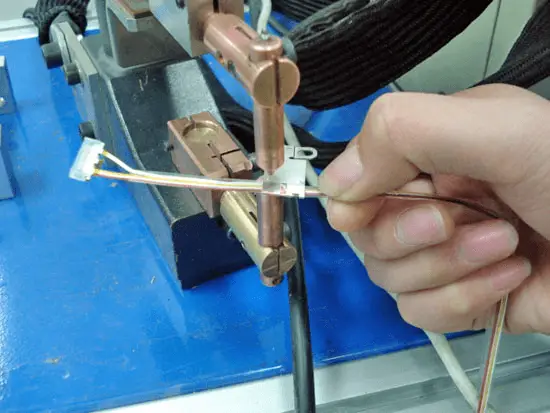

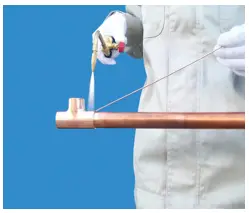

(Havya lehimleme)

(Alevle sert lehimleme)

(İndüksiyon lehimleme)

Dolgu metali olarak kaynak parçasından daha düşük erime noktasına sahip bir metal kullanın, kaynak parçasını (ana metal) ve dolgu metalini dolgu metalinin erime noktasından daha yüksek ve ana metalin erime sıcaklığından daha düşük bir sıcaklığa ısıtın, ana metali eritin ve ıslatın, bağlantı boşluğunu doldurun ve bir dolgu metali oluşturmak için ana metal ile yayın. kaynaklı bağlantıBuna sert lehimleme denir.

Lehimleme işlemi

Lehimin erimesi - sıvı lehimin bağlantı boşluğuna akması - lehim ve ana metal arasında karşılıklı difüzyon - boşluğun doldurulması - katılaşmadan sonra bağlantı oluşturulması

Sert lehimlemenin özellikleri

1) Dolgu metalinin erime noktası ana metalinkinden daha düşüktür ve ana metal sert lehimleme sırasında erimeyecektir;

2) Dolgu metali ve ana metalin bileşimi çok farklıdır;

3) Erimiş dolgu metali ıslanma ve kapilarite ile emilir ve ana metal boşluğunda tutulur;

4) Metalurjik yapıştırma, sıvı lehim ve katı ana metal arasındaki karşılıklı difüzyonla oluşur.

Sert lehimlemenin avantajı

Ana metalin yapısı ve özellikleri değişmez (ana metal erimez, sadece dolgu metali erir);

Basit ekipman, daha az üretim yatırımı;

Isıtma sıcaklığı düşüktür, deformasyon küçüktür ve bağlantı pürüzsüzdür;

Yüksek verimlilik, aynı anda birden fazla kaynak ve bağlantı kaynağı yapabilir;

Şunlar için kullanılabilir benzer olmayan metallerin kaynağı veya benzer olmayan malzemeler, iş parçasının kalınlık farkına ilişkin bir sınırlama olmaksızın.

Sert lehimlemenin dezavantajı

Lehimli bağlantı düşük mukavemete ve zayıf ısı direncine sahiptir.

Sert lehimlemenin sınıflandırılması

| Tip/karakteristik | Yumuşak lehimleme (kalay, kurşun lehim) | Lehimleme (Bakır bazlı ve gümüş bazlı lehimler) |

| Lehim erime noktası | ≤ 450℃ | > 450℃ |

| Performans Özellikleri | Birleşme mukavemeti ≤ 100MPa, düşük çalışma sıcaklığı | Birleşme mukavemeti > 200MPa, yüksek çalışma sıcaklığı |

| Uygulama | Aletlerin ve iletken bileşenlerin az gerilimle kaynaklanması için kullanılır. | Bileşenlerin, aletlerin ve araçların büyük kuvvetle kaynaklanması için kullanılır. |

Lehimleme uygulaması

Esas olarak hassas aletler, elektrikli bileşenler, benzer olmayan metal bileşenler ve sandviç bileşenler, bal peteği yapıları vb. gibi karmaşık sac yapıların kaynağı için kullanılır.

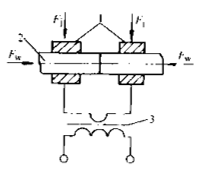

2.2.1 Sürtünme kaynağı

Sürtünme kaynağı, uç yüzeyin termoplastik duruma ulaşmasını sağlamak için kaynak yüzeyleri arasındaki sürtünme tarafından üretilen ısıyı kullanan ve ardından kaynağı tamamlamak için hızla yükselen bir basınç kaynağı yöntemidir.

Sürtünme karıştırma kaynağı

Sürekli tahrikli sürtünme kaynağı

Atalet sürtünme kaynağı

Sürtünme kaynağının kaynak işlemi:

1) Kaynak parçasının bağıl hareketi;

2) İki kaynak parçası arasındaki uç yüzey teması sürtünme ısısı üretir;

3) Bölüm termoplastik duruma ulaştığında, kaynağı tamamlamak için üst bölüme hızlıca basın.

Sürtünme kaynağının avantajı:

Yüksek kaynak verimliliği, flaş alın kaynağından 5-6 kat daha yüksektir;

Kararlı kaynak kalitesi ve kaynaklarda yüksek boyutsal doğruluk;

Düşük işleme maliyeti, güç tasarrufu, kaynakların özel olarak temizlenmesine gerek yoktur;

Mekanizasyon ve otomasyonun gerçekleştirilmesi kolay, basit kullanım;

Kıvılcım, ark ve zararlı gaz yok.

Sürtünme kaynağının dezavantajı:

Büyük yatırım;

Dairesel olmayan kesitlerin kaynatılması zordur ve kaynak alanı sınırlıdır.

Sürtünme kaynağı uygulaması:

Elektrik enerjisi endüstrisindeki bakır alüminyum geçiş bağlantıları, yüksek hızlı çelik yapısal çelik aletler gibi aynı veya farklı metal ve farklı çelik ürünlerin kaynağı için kullanılabilir. metal kesmeserpantin boruları, valfler, traktör yatakları, vb.

2.2.2 Lazer kaynağı

İşlenecek yüzey şu şekilde ısıtılır lazer radyasyonuve yüzey ısısı, iş parçasını eritmek ve belirli bir erimiş havuz oluşturmak için ısı transferi yoluyla iç difüzyona yönlendirilir. Kaynak, erimiş havuz katılaştıktan sonra oluşur.

Lazer kaynağının avantajı:

Yüksek kaynak hızı ve verimliliği;

Yüksek kaynak hassasiyeti, küçük deformasyon ve kolay otomatik kontrol;

Elektrot gerekmez, bu nedenle elektrot kirliliği yoktur.

Lazer kaynağının dezavantajı:

Büyük yatırım, küçük güç ve sınırlı kaynaklanabilir kalınlık;

Kaynak noktasını lazer ışını toplama alanı ile hizalamak zordur;

Hızlı katılaşma kaynak boncuğu gözenekliliğe neden olabilir.

Lazer kaynak uygulaması:

Özellikle havacılık, gemi yapımı, otomobil ve elektronik endüstrisi gibi hassas imalat alanlarındaki parçaların kaynağı için kullanılır.

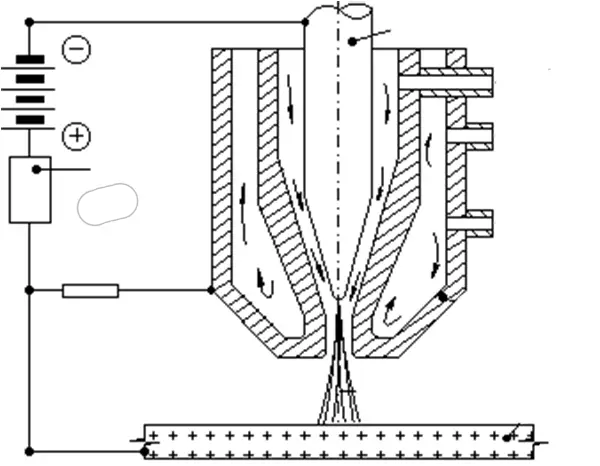

2.2.3 Plazma arkı kaynak

Plazma arkı nedir?

Nasıl plazma ark kaynağı gerçekleştirdin mi?

Basitçe ifade etmek gerekirse: ark kolonunun sıkıştırıldığı ve enerjinin yüksek oranda yoğunlaştığı ve ark kolonundaki gazın tamamen iyonize olduğu ark, plazma arkı olarak adlandırılır, ayrıca sıkıştırma arkı olarak da adlandırılır.

Gaz ark tarafından ısıtılır ve başlangıçta iyonize olur. Su soğutmalı nozülden yüksek hızda geçtiğinde sıkıştırılır, enerji yoğunluğu ve iyonizasyon derecesi artar ve bir plazma arkı oluşturur.

Plazma arkının yüksek ısısı ve nüfuz etme kuvveti nedeniyle, kaynak noktasındaki iş parçası eritilerek erimiş bir havuz oluşturulur ve böylece iş parçasının kaynağı gerçekleştirilir.

Plazma ark kaynağının avantajı:

Yüksek enerji yoğunluğu, güçlü ark yönlülüğü ve güçlü penetrasyon yeteneği;

Kaynağın derinlik genişlik oranı büyüktür ve ısıdan etkilenen bölge küçüktür;

Kararlı ark yanması (akım küçük olduğunda bile kararlı);

Kaynak maliyeti düşüktür ve kaynak kalınlığı küçüktür, oluk yoktur ve tel doldurmaya gerek yoktur;

Kararlı anahtar deliği etkisine sahiptir ve tek taraflı kaynak ve çift taraflı serbest şekillendirmeyi daha iyi gerçekleştirebilir.

Plazma ark kaynağının dezavantajı:

Ekipman pahalıdır;

Ark eylem alanının zayıf gözlemlenebilirliği;

Kaynaklanabilir kalınlık sınırlıdır (genellikle 25 mm'den az).

Plazma ark kaynağı uygulaması:

Özellikle endüstriyel üretimde yaygın olarak kullanılmaktadır. bakır kaynağı ve bakır alaşımları, titanyum ve titanyum alaşımları, alaşımlı çelik, paslanmaz çelik, molibden ve titanyum alaşımlı füze mermileri ve uçaklardaki bazı ince duvarlı kaplar gibi havacılık gibi askeri ve ileri endüstriyel teknolojilerde kullanılan diğer metaller.

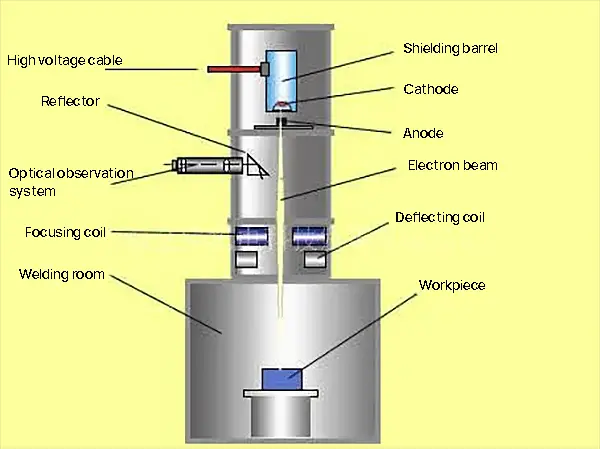

Hızlandırılmış ve odaklanmış elektron demetinin vakumlu veya vakumsuz ortamda bulunan kaynak parçasını bombardıman etmesi sonucu ortaya çıkan ısı enerjisini kullanarak kaynak yapma yöntemine elektron demeti kaynağı denir.

Başka bir deyişle, kaynak için gereken ısı, elektron ışınının kaynak parçasını bombardıman etmesiyle üretilir.

Kaynak işlemi:

1) Elektron tabancasının katodu, doğrudan veya dolaylı ısıtma nedeniyle elektron yayar;

2) Yüksek voltajlı elektrostatik alanın ivmesi altında, elektromanyetik alanın odaklanmasıyla yüksek enerji yoğunluğuna sahip elektron ışını oluşturulabilir;

3) Yüksek enerji yoğunluklu elektron ışını iş parçasını bombardıman eder ve büyük kinetik enerji, kaynağı eritmek için ısı enerjisine dönüştürülür, erimiş bir havuz oluşturur ve ardından kaynağı tamamlar.

Elektron ışını kaynağının avantajı:

Hızlı kaynak hızı ve yüksek verimlilik;

Oluk yok, kaynak teli yok, akı yok, vs;

Düşük enerji tüketimi, dar ısıdan etkilenen bölge, küçük kaynak deformasyonu ve mükemmel kalite;

Elektron ışınının penetrasyon kabiliyeti güçlüdür ve kaynağın derinlik genişlik oranı büyüktür, bu da 50: 1'e ulaşabilir.

Elektron ışın kaynağının dezavantajı:

Ekipman karmaşık ve pahalıdır;

Kaynak parçalarının boyutu ve şekli genellikle vakum odası ile sınırlıdır;

Elektron ışını, kaynak kalitesini etkileyen başıboş elektromanyetik alan tarafından kolayca engellenir.

Vakum elektron ışını kaynağı

Elektron ışın kaynağı uygulaması:

Refrakter metal, aktif metal ve yüksek saflıktaki metallerin ince kaynağı için uygundur.

Nükleer enerji, havacılık, uzay, otomobil, basınçlı kap, alet imalatı ve diğer endüstriyel alanların kaynağında yaygın olarak kullanılmaktadır.

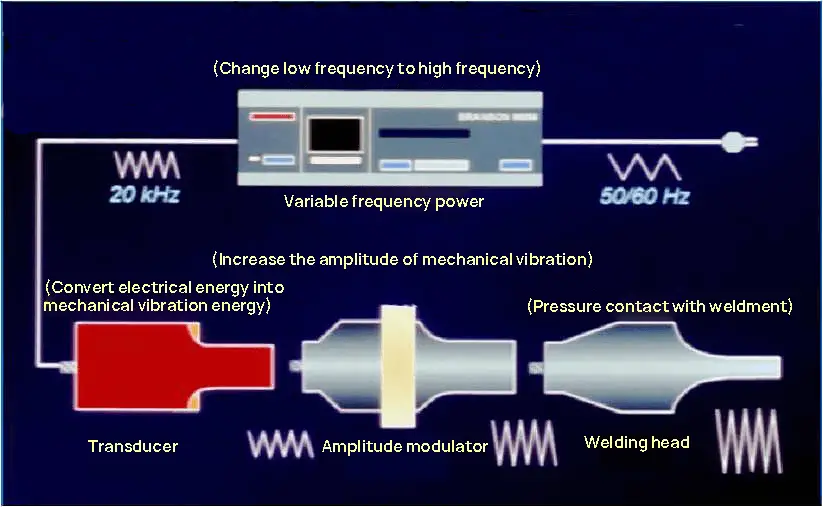

Ultrasonik kaynak, iş parçası eklemini yerel olarak ısıtmak ve temizlemek için ultrasonik dalganın yüksek frekanslı salınımını kullanan ve ardından kaynağı gerçekleştirmek için basınç uygulayan bir yöntemdir.

Kaynak işlemi

1) Düşük frekanslı alternatif akımdan yüksek frekanslı alternatif akıma;

2) Elektrik enerjisi aşağıdakilere dönüştürülür mekanik titreşim Enerji;

3) Genliği artırın;

4) Basınç uygulayın ve kaynak kafası kaynak için iş parçasına temas eder.

Ultrasonik kaynağın avantajı:

Kolay kullanım, hızlı kaynak hızı ve yüksek üretim verimliliği;

İş parçası yüzeyinin temizliği için gereksinimler yüksek değildir;

Herhangi bir bağlayıcı, dolgu maddesi veya çözücü eklemek gerekli değildir.

Ultrasonik kaynağın dezavantajı:

Sadece tel, folyo, levha, şerit ve şerit gibi ince parçaların kaynağına uygulanabilir;

Çoğu durumda, eklem formu yalnızca bindirmeli eklem olabilir.

Ultrasonik kaynak uygulaması:

Yüksek iletkenlik, yüksek termal iletkenlik malzemeleri ve çeşitli kompozit malzemelerin kaynağına uygulanabilir ve mikroelektronik cihazların ve son işlem alanlarının kaynağında yaygın olarak kullanılır.

Yüksek frekanslı kaynak, iş parçasının kaynak alanının yüzey katmanını erimiş veya plastiğe yakın bir duruma ısıtmak için iş parçasında yüksek frekanslı akım tarafından üretilen direnç ısısını kullanan ve ardından metal yapıştırma elde etmek için yukarı doğru kuvvet uygulayan (veya uygulamayan) bir yöntemdir.

Cilt etkisi: İletken AC akımı ile bağlandığında, akımın çoğu sadece iletkenin yüzeyi boyunca akar.

Yakınlık etkisi: Yüksek frekanslı akım iki iletken arasında veya ileri geri hareket eden bir iletkende zıt yönlerde aktığında, akım iletkenin yakınındaki akışta yoğunlaşacaktır.

Basitçe ifade etmek gerekirse, deri etkisi "akımın yüzeye çıkması"; Yakınlık etkisi ise "akımın kısalması "dır.

Yüksek frekanslı kaynağın avantajı:

Yüksek kaynak hızı ve verimliliği (akım kaynak alanında yüksek oranda yoğunlaşır);

Benzer olmayan metalleri kaynaklamak için çok çeşitli kaynaklanabilir malzemeler de kullanılabilir;

Kaynak öncesi temizlik basittir (füzyon kaynağı, basınç etkisi ile birleşme yüzeyinin temizlenmesine gerek yoktur).

Yüksek frekanslı kaynağın dezavantajı:

Eklem montaj hassasiyetinin yüksek olması gerekmektedir;

Yüksek voltaj ve yüksek frekanslı akım insan vücudu ve diğer ekipmanlar için zararlıdır.

Yüksek frekanslı kaynak uygulaması:

Şunlar için uygundur karbon çeliği kaynağıalaşımlı çelik, paslanmaz çelik, bakır, alüminyum, titanyum ve diğer benzer olmayan metaller.

Boru imalatında uzunlamasına dikiş veya spiral dikiş kaynağı için yaygın olarak kullanılır.

Difüzyon kaynağı Kaynak parçasının sıkıca oturtulması, belirli bir süre boyunca belirli bir sıcaklık ve basınç altında tutulması ve bir bağlantı oluşturmak için temas yüzeyleri arasında atomların karşılıklı difüzyonundan yararlanılması şeklindeki kaynak yöntemini ifade eder.

Kaynak işlemi

a) Kaba ilk temas

b) Faz I: deformasyon ve arayüz oluşumu

c) Aşama II: tane sınırı göçü ve mikro gözenek eliminasyonu

d) Faz III: hacim difüzyonu, mikro gözenek eliminasyonu

Fiziksel kaynak ekranı

Difüzyon kaynağının avantajı:

Tek seferde birden fazla ek yeri kaynaklanabilir;

Birleştirme kalitesi iyidir ve kaynaktan sonra işleme gerekmez;

Kaynak parçasında küçük deformasyon (düşük basınç, iş parçasının tamamen ısıtılması, fırında soğutma).

Difüzyon kaynağının dezavantajı:

Büyük yatırım ve yüksek maliyet;

Uzun kaynak süresi, zaman alıcı ve yoğun emek gerektiren yüzey hazırlığı ve düşük verimlilik;

Kaynak kalitesi için güvenilir bir tahribatsız test yöntemi yoktur.

Difüzyon kaynağı uygulaması:

Çeşitli farklı malzemelerin, özel malzemelerin ve özel yapıların kaynağına uygulanabilir ve havacılık, elektronik, nükleer enerji ve diğer endüstriyel alanlarda yaygın olarak kullanılır.

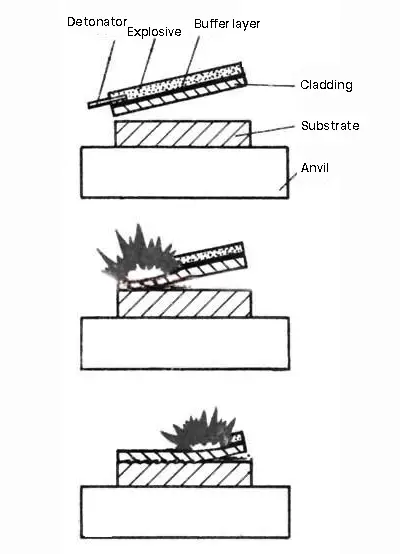

Patlayıcı kaynak, iş parçalarının hızlı bir şekilde çarpışmasına neden olmak için patlayıcı patlamanın oluşturduğu darbe kuvvetini kullanarak kaynak gerçekleştirme yöntemidir.

Patlayıcı kaynak da bir tür basınçlı kaynaktır.

Küçük iş parçalarının kaynağı için hem paralel yöntem hem de açılı yöntem kullanılabilir;

Paralel yöntem genellikle geniş alan kaynağı için kullanılır.

İki plakanın ön bölümleri arasındaki boşluk çok büyüktür, bu da kaplamalı plakanın aşırı hızlanmasına ve aşırı darbe enerjisine yol açarak plakanın kenarında hasar ve çatlamaya neden olur, böylece kaplamalı plakanın etkili alanını azaltır ve plakayı tüketir.

Patlayıcı kaynağın avantajı:

Küçük yatırım ve düşük maliyet;

Özellikle farklı metaller ve geniş alan kaynağı için uygundur;

İşlem basittir, karmaşık bir temizlik gerekmez ve uygulama uygundur.

Patlayıcı kaynağın dezavantajı:

Sadece düzlem veya silindir yapıların kaynağı için kullanılabilir;

Açık hava operasyonu düşük mekanizasyona sahiptir ve çevreyi etkiler.

Patlayıcı kaynak uygulaması:

Alüminyum, bakır, titanyum, nikel, tantal, paslanmaz çelik ve karbon çeliği gibi birbirine benzemeyen metallerin kaynağı için uygundur, alüminyum ve bakır kaynağı.

İletken otobüs geçiş bağlantılarının, ısı eşanjörü borularının ve boru levhalarının kaynağı ve geniş alanlı kompozit plakaların üretimi için yaygın olarak kullanılır.

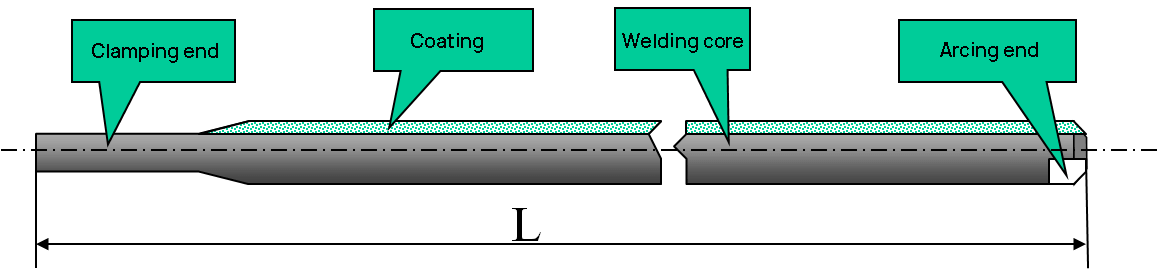

Kaynak malzemesi nedir?

Kaynak sırasında tüketilen malzemelerin genel adı kaynak malzemeleri̇Kaynak çubuğu, kaynak teli, metal tozu, kaynak akısı, gaz vb.

Yaygın kaynak malzemeleri

Ark kaynağında kullanılan ve koruyucu bir kaplama ile kaplanmış olan elektrot "elektrot" olarak adlandırılır.

Elektrot, bir kaynak çekirdeği ve bir kaplamadan oluşur.

Kaplama tarafından kaplanan elektrot çekirdeği, kaynak çekirdeği olarak adlandırılır.

Kaynak çekirdeği iki amaca hizmet eder: akımı ileten bir elektrot olarak ve kaynağı oluşturmak için erimiş ana metalle birleşen bir dolgu metali olarak.

Kaplama, cevher tozu, ferroalyaj tozu, organik madde ve kimyasal ürünler gibi hammaddeler belirli bir oranda hazırlandıktan sonra kaynak çekirdeğinin yüzeyine uygulanan bir katmandır.

Kaplama işlevi:

1) Mekanik Koruma (Kombine Gaz ve Cüruf Koruması)

Havayı korumak ve erimiş damlacıklar, erimiş havuz metali ve hava arasındaki teması önlemek için gaz ve cüruf kullanılır.

Katılaşan cüruf, kaynak yüzeyi üzerinde koruyucu bir tabaka oluşturarak oksidasyonu önlemeye yardımcı olur ve nitrürleme yüksek sıcaklıktaki kaynak metalinin.

2) Metalurjik İşlem (Deoksidasyon, Fosfor Giderme, Kükürt Giderme, Alaşımlama)

Bu işlem zararlı elementleri ortadan kaldırır ve alaşım elementleri ekler.

3) Kaynak Süreci Performansının İyileştirilmesi (Ark Stabilizasyonu)

Elektrik arkı kolayca tutuşur ve istikrarlı bir şekilde yanar, bu da daha az sıçrama, daha iyi görünen bir kaynak şekli ve çıkarılması kolay cüruf ile sonuçlanır. Bu işlem tüm kaynak pozisyonları için uygundur.

Kaplama bileşimi:

| İsim | Etki | Yaygın hammaddeler |

| Ark dengeleyici | Ark stabilitesini artıran, iyonlaşması kolay malzemeler içerir | Potasyum karbonat, mermer, sodyum silikat, feldispat, rutil, vb. |

| Araştırma ajanı | Eriticiyi ve banyoyu korumak için cüruf oluşumu | İlmenit, rutil, mermer, kuvarsit, mika, vb. |

| Gazlaştırıcı | Kaynak alanını korumak için gaz üretin ve havayı izole edin | Organik madde (nişasta, dekstrin, talaş vb.) ve karbonat (mermer, dolomit vb.) |

| bağlayıcı | Kaplamanın her bir bileşeninin çekirdeğin etrafına yapışmasını ve bağlanmasını sağlayın | Sodyum silikat, potasyum sodyum silikat |

| Deoksidizer | Kaplama ve cürufun oksitlenebilirliğini azaltın ve metalden oksijeni uzaklaştırın | Ferromanganez, ferrosilikon, ferrotitanyum ve alüminyum |

| Alaşım maddesi | Kaybı telafi eden unsurlar, ilaç cildinin belirli bir plastisite, elastikiyet ve akışa sahip olması için gerekli bileşenleri elde edebilir | Ferromanganez, ferrosilikon, ferromolibden, ferrotitanyum, vb. gibi ferroalaşım veya metal tozu |

| Formant | Kaplama, elektrot presleme için uygun olan belirli bir plastikliğe, esnekliğe ve akışkanlığa sahiptir ve yüzeyi çatlamadan pürüzsüz hale getirir | Beyaz çamur, mika, titanyum dioksit, dekstrin, vb. |

Nedir bu kaynak çubuklari türleri̇?

1) Cüruf alkalinitesine göre sınıflandırma

a. Asit elektrot

Charakteristik:

(1) İlaç derisinde FeO, SiO dahil olmak üzere çeşitli oksit asitler mevcuttur.2ve TiO2diğerlerinin yanı sıra.

(2) İşlenebilirlik iyidir ve kaynak oluşumu ince dalgalarla çekicidir.

(3) Cüruf güçlü oksidasyon sergiler.

(4) Hem AC hem de DC güç ile çalışır.

b. Bazik elektrot (düşük hidrojen elektrodu)

Charakteristik:

(1) İlacın derisi mermer (CaCO) gibi daha yüksek seviyelerde alkali oksitler içerir.3) ve florit (CaF2).

(2) Kaynak sırasında, CO2 ve HF üretilir, bu da kaynaktaki hidrojen içeriğini azaltarak "düşük hidrojen elektrodu" takma adını kazandırır.

(3) Kaynak, işlenebilirliği ve şekli asit elektrodunki kadar iyi olmasa da yüksek plastisite ve tokluk ile karakterize edilir. Tipik olarak bir DC ters bağlantı kullanılır.

2) Kaynak çubuklarının kullanımına göre sınıflandırma

Yapısal çelik elektrotlar, ısıya dayanıklı çelik elektrotlar, paslanmaz çelik elektrotlar, yüzey kaplama elektrotları, düşük sıcaklık çelik elektrotları, dökme demir elektrotları, nikel ve nikel alaşımlı elektrotlar, bakır ve bakır alaşımlı elektrotlar, alüminyum ve alüminyum alaşımlı elektrotlar ve özel amaçlı elektrotlar.

3) İlaç derisinin kimyasal bileşimine göre sınıflandırma

Titanyum Oksit Elektrodu, Kalsiyum Titanat Elektrodu, İlmenit Elektrodu, Demir Oksit Elektrodu, Selüloz Elektrodu, Düşük Hidrojen Elektrodu, Grafit Elektrodu ve Baz Elektrodu.

Türü kaynak çubuğu kaynak çubukları için ulusal standarda göre belirlenir ve reaksiyon kaynak çubuğunun birincil özelliklerini ifade etmenin bir yoludur.

Kaynak çubuğu modeli aşağıdaki anlamları içerir: kaynak çubuğu tipi, kaynak çubuğunun özellikleri (çekirdek metal tipi, servis sıcaklığı, biriken metalin kimyasal bileşimi, gerilme mukavemeti, vb. kaynak gücü Kaynak.

Kaynak çubuğu sınıfı, kaynak çubuğu ürünlerinin kullanım amaçlarına ve performans özelliklerine göre özel olarak sınıflandırılmasını ifade eder.

Kaynak elektrotlarının kaliteleri, yapısal çelik elektrotlar, ısıya dayanıklı çelik elektrotlar, paslanmaz çelik elektrotlar ve diğerleri dahil olmak üzere on gruba ayrılmıştır.

Kullanılan kaynak çubuğunun makul olup olmadığı nasıl belirlenir?

Kaynak çubuğu seçiminin uygunluğunu belirlemek için, teknik performans göstergelerine göre değerlendirilmelidir.

1) Ark stabilitesi

Arkın tutuşması kolaydır ve kararlı yanma derecesi (ark kırılması, sürüklenme, manyetik önyargı darbesi vb. yok) korunur.

2) Kaynak oluşumu

İyi şekillendirme, yüzeyin pürüzsüz, dalgalanmanın ince ve güzel olduğu ve kaynağın geometrik şeklinin ve boyutunun doğru olduğu anlamına gelir.

3) Çeşitli pozisyonlarda kaynak yapılabilmesi

Tüm pozisyonlarda kaynak uyarlanabilirliği - tüm elektrotlar düz kaynak için kullanılabilir, ancak bazı elektrotlar yatay kaynak, dikey kaynak ve baş üstü kaynakBu nedenle tüm pozisyonlardaki kaynak performansları düşüktür.

4) Sıçrama

Kaynak sırasında damlacık veya erimiş havuzdan fırlayan metal parçacıklarına sıçrama denir.

Sıçrama oranı = Sıçrama kütlesi/(Kaynak öncesi kaynak çubuğu kalitesi - kaynak sonrası kaynak çubuğu kalitesi)*100%

5) Deslagging özelliği

Kaynak sonrası cüruf kabuklarının kaynak yüzeyinden uzaklaştırılmasının zorluğunu ifade eder.

6) Kaynak çubuğu erime hızı

Elektrot uygulandığında birim zamanda eriyen çekirdeğin kalitesini ve uzunluğunu ifade eder; Nispeten konuşursak, erime hızı ne kadar büyükse o kadar iyidir.

7) Elektrot kaplamasında kırmızılık

Elektrot ikinci yarıda kullanıldığında, kaplamanın yüksek sıcaklığı nedeniyle kaplamanın kırmızılaşması, çatlaması veya düşmesi olgusunu ifade eder.

8) Kaynak dumanı

a. Eşit Mukavemet İlkesi, seçilen elektrottan biriken metalin gerilme mukavemetinin kaynak yapılan ana metalinkine eşit veya benzer olması gerektiğini belirtir.

b. Eşit Tokluk İlkesi, seçilen elektrottan biriken metalin tokluğunun kaynak yapılan ana metalinkine eşit veya benzer olması gerektiğini belirtir.

c. Eşit Bileşim İlkesi, seçilen elektrottan biriktirilen metalin kimyasal bileşiminin ana metalinkine uygun veya yakın olması gerektiğini belirtir.

1. Kaynak çubuğunun kurutulması

Kaynak çubuğu atmosferden nem emmeye yatkındır, bu da performansını ve kaynak kalitesini olumsuz yönde etkileyebilir.

Bu nedenle, kaynak çubuğunun (özellikle alkali kaynak çubuklarının) kullanımdan önce kurutulması önemlidir.

Tipik olarak, bir asit elektrot için kurutma sıcaklığı 75-150°C arasındadır ve bu sıcaklıkta 1-2 saat tutulmalıdır.

Alkali bir elektrot için kurutma sıcaklığı 350-400°C arasında olmalı ve bu sıcaklıkta 1-2 saat tutulmalıdır.

Kaynak çubuklarının kümülatif kuruma süresinin 3'ü geçmemesi gerektiğine dikkat etmek önemlidir.

2. Kaynak çubuklarının depolanması

1) Kaynak çubukları, karışıklığı önlemek için tip, model ve özelliklere göre düzenlenmeli ve saklanmalıdır.

2) Depolama alanı iyi havalandırılmalı ve kuru tutulmalıdır.

3) Kritik kaynak yapıları için gerekli olan düşük hidrojenli elektrotlar, sıcaklığı 5°C'nin üzerinde ve bağıl nemi 60%'den yüksek olmayan özel bir depoda saklanmalıdır.

4) Nem hasarına karşı korumak için, kaynak çubukları yerden ve duvarlardan en az 0,3 metre uzakta olacak şekilde ahşap bir raf üzerine yerleştirilmelidir.

Kaynak alanında teknolojide sürekli ilerlemeler kaydedilmiş, bu da mekanizasyon ve otomasyonda artışa yol açmıştır. Bu da daha yüksek üretim verimliliği, daha iyi kaynak kali̇tesi̇ve daha iyi çalışma koşulları.

Kaynağın mekanizasyonunu ve otomasyonunu daha da ilerletmek için kaynak malzemesi olarak kaynak telleri kullanılmaktadır.

Kaynak malzemeleri açısından kaynak telleri ne olarak adlandırılır?

Kaynak sırasında dolgu metali olarak veya elektrik iletmek için kullanılan tele kaynak teli denir.

a. Üretim yöntemine ve kaynak teli şekline göre sınıflandırma

Katı tel ve özlü tel olarak ikiye ayrılabilir.

b. Uygulanabilir kaynak yöntemine göre sınıflandırma

Tozaltı kaynak teli olarak ikiye ayrılabilir, gaz korumalı kaynak tel, elektroslag kaynak teli, yüzey kaynak teli ve gazaltı kaynak teli.

c. Kaynak yapılacak metal malzemelerin özelliklerine göre sınıflandırma

Karbon çelik kaynak teli, düşük alaşımlı çelik kaynak teli, paslanmaz çelik kaynak teli, nikel bazlı alaşımlı kaynak teli, dökme demir kaynak teli ve özel alaşımlı kaynak teli olarak ayrılabilir.

d. Bakır kaplamaya göre sınıflandırılmış veya sınıflandırılmamış

Bakır kaplamalı tel ve bakır kaplamasız tel.

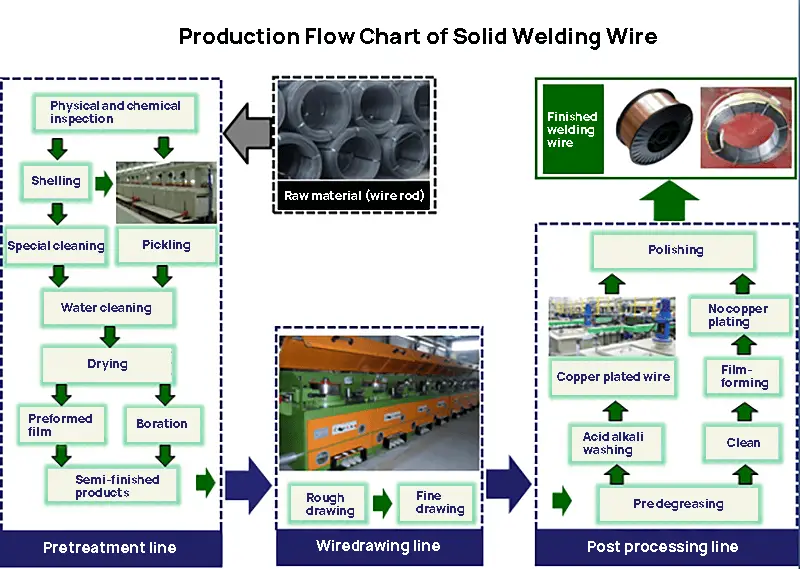

Tel doğrudan hedef tel çapına çekilir. Tozsuz kaynak teline katı kaynak teli denir.

1.1 Katı kaynak teli üretim süreci

1.2 Katı kaynak teli modeli

1.3 Katı kaynak teli markası

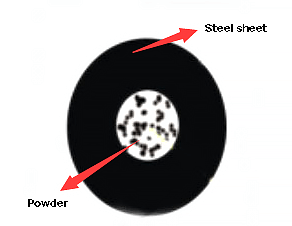

2. Özlü kaynak teli ne tür bir kaynak telidir?

İnce çelik şerit farklı kesit şekillerine getirilir, tozla doldurulur ve ardından özlü tel adı verilen bir tür kaynak teline çekilir.

Doldurulmuş toz çekirdek olarak adlandırılır ve etkisi elektrot kaplamasınınkine benzerdir.

2.1 Özlü tel modeli

2.2 Özlü tel markası

Tel yapısına göre, özlü tel ikiye ayrılabilir: dikişli ve dikişsiz.

Dikişsiz özlü tel, gelecekte gelişme yönü haline gelen iyi performans ve düşük maliyetle bakır kaplanabilir.

2.3 Özlü tel üretim süreci

Dikişli özlü tel üretimi için yaygın olarak "çelik şerit yöntemi" kullanılır;

Dikişsiz özlü tel üretimi için yaygın olarak "çelik boru yöntemi" kullanılır.

a. Çelik şerit yöntemi

b. Çelik boru yöntemi

Avantajlar:

Küçük sıçrama, hızlı biriktirme hızı ve yüksek üretim verimliliği.

Güçlü adaptasyon kabiliyeti ile çeşitli çeliklerin kaynağı.

İyi proses performansı ve güzel bir kaynak oluşumu.

Tüm pozisyonlarda kaynak yapmak için büyük bir kaynak akımı kullanılabilir.

Dezavantajlar:

Üretim kaynak süreci tel karmaşık ve pahalıdır.

Kaynak telinin yüzeyi paslanmaya yatkındır ve toz nem emilimine karşı hassastır.

Kaynak işlemi sırasında tel besleme, katı tel kullanımına kıyasla daha zordur ve büyük miktarda duman çıkmasına neden olur.

Bu resim tozaltı ark kaynağı sürecini göstermektedir.

Üstteki "kumu" fark ettiniz mi?

Tozaltı kaynak işleminde akı olarak bilinen temel bir kaynak malzemesidir.

Akı, kaynak sırasında cüruf ve gaz oluşturmak için eriyen ve erimiş metalde koruyucu ve metalurjik bir rol oynayan granüler bir malzemedir.

EEtki:

1) Erimiş havuz metalini koruyun;

2) Ekle alaşım elementleri erimiş havuza.

(1) Kullanıma Göre Sınıflandırma

Üç tip olarak kategorize edilebilir: Batık Ark Kaynak FlaksıElektroslag Kaynak Flaksı ve Yüzey Kaplama Flaksı.

(2) Üretim Yöntemine Göre Sınıflandırma

İki kategoriye ayrılabilir: Eriyen Akı ve Erimeyen Akı.

(3) Cüruf Alkalinitesine Göre Sınıflandırma

Üç kategoride sınıflandırılabilir: Asit Akısı, Nötr Akı ve Bazik Akı.

a. Eriyen akı

Flaks, çeşitli bileşenlerin bir fırında hassas bir oranda eritilmesiyle oluşturulur. Karışım daha sonra granül haline getirilir, kurutulur ve su ile soğutulurken elenir.

Charakteristik:

1) Nemi emmesi zor değildir ve tipik olarak kullanımdan önce kurutma gerektirmez.

2) Erimeyen flaks tekrar kullanılabilir.

3) Eritildikten sonra hızla soğutulur ve genellikle cam şeklini alır.

4) Büyük bir miktar transfer edilemeyeceğinden, erimiş havuzdaki eritkene yalnızca sınırlı miktarda alaşım elementi eklenebilir.

Eriyen akı

Ana bileşenler:

b. Eritilmemiş akı

Erimeyen flaks, çeşitli tozların belirli bir formüle göre karıştırılması, belirli bir boyutta partiküller oluşturmak için bir bağlayıcı eklenmesi ve ardından fırınlama veya sinterleme yoluyla elde edilir.

Yapıştırma flaksı, düşük sıcaklıklarda (400 ℃'nin altında) pişirilen bir flaks türüdür.

Sinterlenmiş akı ise akının yüksek sıcaklıklarda (700 ila 1000 ℃) sinterlenmesi ile üretilir.

Charakteristik:

1) Nem emilimi nispeten yüksektir ve kullanmadan önce yeniden kurutulmalıdır.

2) Üretimi kolay ve uygulanabilirliği yüksektir.

Sinterlenmiş akı

Temel bileşen(SJ101):SJ102

Cüruf alkalinitesine göre sınıflandırma:

(1) Asit akısı (alkalinite B<1,0)

Cüruf esas olarak asit oksitlerden oluşur ve mükemmel kaynak performansına sahiptir, bu da görsel olarak çekici bir kaynak oluşumuna neden olur. Bununla birlikte, kaynak metali yüksek oksijen içeriğine sahiptir, bu da düşük sıcaklıkta darbe tokluğunun düşük olmasına neden olur.

(2) Nötr akı (alkalinite 1,0 ~ 1,5)

Biriktirilen metalin bileşimi, kaynak metalinde azaltılmış oksijen içeriği ile kaynak telininkine benzer.

(3) Alkali akı (alkalinite B>1,5)

Cürufun birincil bileşenleri alkali oksitler ve kalsiyum florürdür. Kaynak metali düşük oksijen içeriği, yüksek darbe tokluğu ve iyi gerilme özellikleri ile karakterize edilir.

Uçak plaka kanadı radyatörleri, roket kabukları, motor nozulları ve diğerleri gibi modern, son teknoloji bilimsel ve teknolojik projelerde, hepsi yüksek hassasiyet ve keskinlik gerektirir ve herhangi bir kusuru tolere edemez. Neredeyse tüm ürünler kusursuz kalitede olmalıdır.

Lehimleme teknolojisi, düşük termal etki, yüksek hassasiyet, geniş uygulanabilirlik ve yüksek kaynak verimliliği avantajları nedeniyle bu alanlarda yaygın olarak kullanılmaktadır. Çoklu, karmaşık, yüksek hassasiyetli parçaların bağlanmasına olanak sağlar.

Sert lehim dolgu metali, sert lehimleme işleminde çok önemli bir rol oynar. lehimleme süreci.

İki malzemenin (veya parçanın) birleşimini gerçekleştirmek için boşluğun içine veya yanına eklenen dolguya dolgu metali denir.

(1) Uygun bir erime noktası (ana metalden birkaç on derece daha düşük);

(2) Mükemmel ıslanabilirlik;

(3) Tamamen çözünmüş ve ana metal ile bütünleşmiştir;

(4) Tek tip ve istikrarlı bir bileşim;

(5) Uygun maliyetli ve güvenlidir (daha az değerli metal ve toksik metal içerir).

1) Erime noktasına göre sınıflandırma

"Yumuşak lehim" ("eriyebilir lehim" olarak da bilinir), diğerlerinin yanı sıra kalay-kurşun lehim, kadmiyum-gümüş lehim ve kurşun-gümüş lehim dahil olmak üzere erime noktaları 450°C'den düşük olan lehimleri ifade eder.

"Sert lehim dolgu metali" ("refrakter dolgu metali" olarak da adlandırılır), diğerlerinin yanı sıra alüminyum bazlı, bakır bazlı, gümüş bazlı ve nikel bazlı sert lehim dolguları dahil olmak üzere 450°C'den yüksek erime noktalarına sahip sert lehim dolgularını ifade eder.

2) Ana kimyasal bileşenlere göre sınıflandırma

Ana merkeze göre metal elementler lehim, lehimleme bazlı lehim, çinko bazlı lehim vb. gibi × bazlı lehim olarak adlandırılır.

3) Şekle göre sıralayın

Tel, çubuk, levha, folyo, toz veya özel şekilli lehim (dairesel lehim veya macun lehim gibi) olarak ayrılabilir.

(1) Yumuşak lehim

Öncelikle çeşitli elektrik tellerinin ve lehimleme aletlerinin, alet bileşenlerinin ve diğer elektronik devrelerin bağlanması gibi düşük gerilimli ve düşük çalışma sıcaklıklarına sahip iş parçalarının kaynağı için kullanılır.

(2) Sert lehim dolgu metali

Esas olarak bisiklet çerçevesi, karbür kesici gibi büyük kuvvet ve yüksek çalışma sıcaklığına sahip iş parçalarını kaynaklamak için kullanılır, delme bit ve diğer mekanik parçalar.

Daha iyi bir sonuç elde etmek için kaynak bağlantısıLehimleme işleminde kaynak malzemesi olarak ortaklaşa kullanılacak farklı lehim dolgu metallerine göre lehimleme flaksını makul bir şekilde eşleştirmek gerekir.

Sert lehimlemede kullanılan flaks, macun, toz vb. dahil olmak üzere sert lehim flaksı olarak adlandırılır.

1) Lehim ve ana metal yüzeyindeki oksit tabakalarını çıkarın.

2) Sıvı lehimin kaynakları ıslatma kabiliyetini arttırın.

3) Sert lehimleme işlemi sırasında kaynak ve sıvı lehimin oksitlenmesini önleyin.

1) Ana metal ve dolgu metalinin yüzeyindeki oksitleri ortadan kaldırmak için yeterli kapasitenin olduğundan emin olun.

2) Sert lehim flaksının erime noktası ve minimum aktif sıcaklığı, sert lehim dolgu metalinin erime noktasından daha düşük olmalıdır.

3) Üründe yeterli ıslatma kabiliyeti sağlayın lehimleme sıcaklığı.

4) Akıdaki uçucu maddeler toksik olmamalıdır.

5) Flux ve kalıntısı lehim ve ana metal üzerinde minimum korozyona sahip olmalı ve kolayca çıkarılabilir olmalıdır.

1) Yumuşak Lehimleme Akısı

450°C'nin altındaki sıcaklıklarda sert lehimleme için kullanılan lehimleme flaksı iki türe ayrılabilir: inorganik ve organik.

a. İnorganik Yumuşak Lehim (Korozif Yumuşak Lehim) - İnorganik tuzlar ve asitlerden oluşur ve güçlü kimyasal aktiviteye ve termal stabiliteye sahiptir. Bu tür lehim, sıvı lehimin ana metale etkili bir şekilde ıslanmasını sağlar, ancak kalıntısının güçlü bir aşındırıcı etkisi vardır.

b. Organik Lehimleme Flaksı (Korozif Olmayan Lehimleme Flaksı) - Kimyasal aktivitesi nispeten zayıftır ve ana metali korozyona uğratmaz. Korozif olmayan lehimleme flakslarına örnek olarak reçine, amin ve organik halojenürler verilebilir.

2) Lehimleme Flaksı

450°C'nin üzerindeki sıcaklıklarda sert lehimleme için kullanılan flaks yüksek viskoziteye sahiptir ve yüksek sıcaklıkta aktivasyon gerektirir.

800°C'nin üzerindeki sıcaklıklarda kullanılmalıdır ve kalıntılarının temizlenmesi zordur.

Yaygın sert lehim flaksları boraks, borik asit ve bunların karışımlarını içerir. Borürlere alkali ve toprak alkali metallerin florür ve klorürlerinin eklenmesi boraks ve borik asit sert lehim flakslarının ıslanabilirliğini artırabilir, oksit giderimini geliştirebilir ve sert lehim flakslarının erime ve aktivasyon sıcaklığını düşürebilir.

Kaynak gazı Öncelikle CO2 gazı korumalı kaynak ve inert gaz korumalı kaynak gibi gaz korumalı kaynak işlemlerinde kullanılan koruyucu gazın yanı sıra gaz kaynağı ve kesmede kullanılan gazı ifade eder.

Kaynak yaparken koruyucu gaz sadece kaynak alanı için koruyucu bir ortam olarak değil, aynı zamanda arkı oluşturan gaz ortamı olarak da hizmet eder.

Gaz kaynağı ve kesme işlemleri tipik olarak, konsantre bir ısı kaynağı sağlayan gazın yanmasıyla oluşan yüksek sıcaklıkta bir alev kullanılarak gerçekleştirilir.

| Duygusal gaz | Moleküler gaz | Bileşik gaz |

| Argon, amonyak | Oksijen, nitrojen, hidrojen | karbondioksit |

Yani, yanmayı destekleyen gaz (O2) ve yanıcı gaz (asetilen C2H2).

| Gaz | Sembol | Ana özellikler | Kaynakta uygulama |

| karbondioksit | CO2 | Kararlı kimyasal özelliğe sahiptir, yanmaz veya yanmayı desteklemez, yüksek sıcaklıkta C0 ve 0'a ayrışabilir ve metallere karşı belirli bir oksitlenebilirliğe sahiptir. Sıvı CO2'yi sıvılaştırabilir, buharlaşırken çok fazla ısı emebilir ve genellikle kuru buz olarak bilinen katı CO2'ye katılaşabilir | Kaynak teli, CO2 gazı korumalı kaynak ve C02+O2, C02+A ve diğer karışık gaz korumalı kaynak gibi kaynak sırasında koruyucu gaz olarak kullanılabilir |

| argon | Ar | Duygusal gaz, kimyasal özellikte aktif değil, oda sıcaklığında ve yüksek sıcaklıkta diğer elementlerle reaksiyona girmez | Ark kaynağı sırasında mekanik koruma için koruyucu gaz olarak, plazma kaynağı ve kesme |

| Oksijen | O2 | Renksiz gaz, yanmayı destekleyen, yüksek sıcaklık altında çok aktif, çeşitli elementlerle doğrudan birleşir. Kaynak sırasında oksijen oksitlenir metal elementler erimiş havuza girdiğinde zararlı bir rol oynayacaktır. | Oksijen asetilen alevi ve hidrojen oksijen alevi gibi kaynak ve kesme için yanıcı gazla karıştırıldığında son derece yüksek sıcaklık elde edebilir. Argon, karbondioksit vb. ile orantılı olarak karıştırın ve karışık gaz korumalı kaynak yapın |

| B hızlı | CH2 | Yaygın olarak kalsiyum karbür gazı olarak bilinir, suda az çözünür, alkolde çözünür ve asetonda büyük ölçüde çözünür. Hava ve oksijen ile karışarak patlayıcı bir gaz karışımı oluşturur. Oksijen içinde yanar ve yüksek sıcaklık ve güçlü ışık yayar | Oksiasetilen için alev kaynağı ve kesme |

| Hidrojen | H2 | Yanabilir, normal sıcaklıkta aktif değildir ve yüksek sıcaklıkta çok aktiftir. Metal cevherleri ve metal oksitler için indirgeyici bir madde olarak kullanılabilir. Kaynak sırasında sıvı metal içinde eritilebilir ve soğurken çökelebilir, bu da gözenek oluşturması kolaydır | Kaynak yaparken, indirgeyici koruyucu gaz olarak kullanılabilir, yanma için oksijenle karıştırılabilir ve gaz kaynağı için bir ısı kaynağı olarak kullanılabilir |

| azot | N2 | Kimyasal özelliği aktif değildir ve yüksek sıcaklıkta doğrudan hidrojen ve oksijen ile birleşebilir. Kaynak sırasında erimiş havuza girmesi zararlıdır. Temelde bakır ile reaksiyona girmez ve koruyucu gaz olarak kullanılabilir. | Nitrojen ark kaynağı sırasında, koruyucu gaz olarak nitrojen kullanılır. kaynak bakır ve paslanmaz çelik. Azot ayrıca plazmada da yaygın olarak kullanılır ark kesme dış koruyucu gaz olarak |

| Gaz | bileşen | Ark sütunu potansiyel gradyanı | Ark stabilitesi | Metal geçiş özellikleri | Kimyasal özellikler | Kaynak penetrasyonu şekil | Isıtma özellikleri |

| CO2 | 99,9% saflığı | yüksek | memnun | Memnunum, ancak bazı sıçramalar var | Güçlü oksidasyon | Geniş penetrasyonlu düz şekil | – |

| Ar | Saflık 99,995% | düşük | iyi | memnun | – | Mantar şekli | – |

| O | 99,99% saflık | yüksek | memnun | memnun | – | Düz | Alın kaynağının ısı girdisi saf Ar'ınkinden daha yüksektir |

| N2 | 99,9% saflığı | yüksek | fark | fark | Çelikte gözeneklilik ve nitrür üretir | Düz | – |

1)Ar + He

Geliştirebilir kaynak penetrasyonugözenekliliği azaltır ve üretim verimliliğini artırır.

Bakır, alüminyum ve alaşımlarının yanı sıra titanyum, zirkonyum ve diğer metaller üzerinde kullanılabilir.

2)Ar + H2

Hidrojen ilavesi ark sıcaklığını yükseltebilir, ana metale ısı girdisini artırabilir ve CO gözenekliliğinin oluşumunu azaltabilir.

Karışım gazı indirgeyici bir maddedir ve nikel ve alaşımlarının yanı sıra paslanmaz çelik boruların kaynağı için idealdir.

3)Ar + N2

Ark sıcaklığını arttırmak için N2 eklemelisiniz. Hafif bir N ilavesi2 ark sertliğini artırabilir ve kaynak oluşumunu geliştirebilir.

Bu teknik, aşağıdaki gibi demir dışı metallerin kaynağı için uygundur bakır ve alüminyum.

4)Ar + O2

Ar+O2'deki oksijen içeriği (düşük içerik) 1-5% aralığındadır, bu da çözeltinin ıslanabilirliğini artırır, gözenekliliği en aza indirir ve arkı stabilize eder. Bu yöntem aşağıdakiler için uygundur paslanmaz çeli̇k kaynağidüşük karbonlu çelik ve düşük alaşımlı çelik dahil olmak üzere.

Ar+O2 (yüksek içerik) yaklaşık 20% oksijen içeriğine sahiptir, bu da üretim verimliliğini artırır, gözenekliliği azaltır ve kaynakların darbe tokluğunu artırır. Bu yöntem karbon çeliği ve düşük alaşımlı yapısal çeliklerin kaynağı için uygundur.

5)Ar + CO2

Kararlı ark, minimum sıçrama, kolay eksenel sprey transferi, optimum kaynak oluşumu ve geniş bir uygulama yelpazesi (hem sprey transferi hem de kısa devre transferi için uygundur).

6)Ar + CO2 + O2

Düşük karbonlu ve düşük karbonlu malzemelerin kaynağı için en uygun gaz karışımının alaşımlı çelik 80% Argon, 15% Karbondioksit ve 5% Oksijendir. Bu karışım kaynak oluşumu, bağlantı kalitesi, metal transferi ve ark stabilitesi açısından mükemmel sonuçlar verir ve oldukça tatmin edicidir.

7)CO2 + O2

Yüksek biriktirme oranı, derin nüfuziyet, kaynak metalinde düşük hidrojen içeriği, yüksek akım özellikleri ile güçlü kaynak, kararlı ark ve minimum sıçrama.

Bir kaynağın ucu veya kökü boyunca oluşturulan bir oluk.

1) Aşırı kaynak akımı;

2) Kaynak arkı çok uzun;

3) Elektrot açısı yanlış.

Kaynak sırasında birleşme kökünün tam nüfuz etmemesi.

1) Yanlış oluk boyutu;

2) Kaynak işlemi parametrelerinin yanlış seçilmesi;

3) Elektrot yiv merkezinden sapıyor veya açı yanlış.

Kaynak metali ile ana metal arasında eksik füzyon ve yapışma veya kaynak boncuğu Metal.

1) Kaynak akımı çok küçük veya kaynak hızı çok yüksek;

2) Kaynak öncesi niteliksiz temizlik;

3) Elektrot kaynak merkezinden sapar.

Bir kaynağın sonunda veya bir bağlantıda oluşan bir çöküntü.

Kaynak sırasında erimiş metal, delik oluşturmak için oluğun arkasından dışarı akar.

Erimiş metalin kaynak dışındaki erimemiş ana metale akmasıyla oluşan metal nodül.

Cüruf veya metalik olmayan Kaynaktan sonra kaynakta kalan kirlilikler.

Kaynak sonrası kaynak içinde kalan gazın oluşturduğu delik.

Gaz kaynağı oluşturan gözenek:

1) Dış hava;

2) Nem;

3) Yağ kirlenmesi ve kirlilikler.

(1) Kaynak pozisyonuna göre

(2) Çatlak yönüne göre

① Boylamasına çatlak kaynağa paraleldir

② Kaynağa dik enine çatlak

(3) Çatlak oluşum koşullarına göre

① Sıcak çatlak Kaynağın solidus sıcaklığına yakın çatlak ve ısıdan etkilenen bölge

② Martensitik dönüşüm sıcaklığının altında soğutulmuş bir çatlak

③ Yeniden ısıtma çatlağı

④ Lamel yırtılması nedeniyle plakanın yuvarlanma yönü boyunca merdiven şeklinde çatlaklar

CO içinde2 kaynağında, kaynak telindeki erimiş metalin çoğu kaynak havuzuna aktarılır, ancak bir kısmı kaçar ve sıçrama oluşturur. CO için kalın kaynak teli kullanıldığında2 gaz korumalı kaynak büyük parametrelerde, sıçrama 20%'ye kadar yüksek bir oranla özellikle şiddetli hale gelebilir.

Bu da normal kaynak yapılamamasına neden olur. Sıçrama, kaynak verimliliğini azalttığı, kaynak kalitesini etkilediği ve kötü çalışma koşulları yarattığı için zararlıdır.

Sıçrama tehlikesi

CO'daki metal sıçrama kaybı2 Gaz korumalı kaynak, kaynak telinden gelen erimiş metalin 10% ila 30-40% arasında herhangi bir yerini açıklayabilir. İdeal kayıp 2-4% olarak kontrol edilir.

Bu kaybın çeşitli olumsuz etkileri vardır:

Metal sıçramasının önlenmesi ve azaltılması CO2 gaz korumalı kaynak.

Sıçramayı azaltmak için önlemler

(1) Proses parametrelerinin doğru seçimi

CO2 ark kaynağında her bir kaynak teli çapı için sıçrama oranı ile kaynak akımı arasında bir korelasyon vardır. Düşük akım bölgesinde (kısa devre geçiş bölgesi) sıçrama oranı düşüktür. Akım yüksek akım bölgesine (ince parçacık geçiş bölgesi) girdiğinde sıçrama oranı tekrar azalır. Ancak orta bölgede sıçrama oranı en yüksektir.

Kaynak akımı 150A'den az veya 300A'den fazla olduğunda sıçrama oranı düşüktür ve bu iki değer arasında yüksektir. Sıçrama oranını en aza indirmek için, bu yüksek sıçrama oranı alanında kaynak akımları seçmekten kaçınmak en iyisidir.

Kaynak akımı belirlendikten sonra, mümkün olan en düşük sıçrama oranını sağlamak için uygun voltaj seçilmelidir.

Kaynak tabancası dikey tutulduğunda sıçrama miktarı en düşük seviyededir. Tabancanın eğim açısı arttıkça sıçrama oranı da artar. Kaynak tabancasının 20 dereceden fazla öne veya arkaya eğilmemesi önerilir.

Sıçrama oranı kaynak telinin uzatma uzunluğundan da etkilenir. Sıçramayı en aza indirmek için kaynak telinin uzunluğunu mümkün olduğunca kısa tutmak en iyisidir.

(2) Uygun kaynak teli malzemesi ve koruyucu gaz bileşimini seçin.

Örneğin:

Deneyimler gösteriyor ki karbon içeriği kaynak telinde 0,04%'ye düşürülürse sıçrama önemli ölçüde azaltılabilir.

Boru şeklindeki kaynak telindeki özlü tel, gaz cürufu bağlantı koruması sağlayan, kaynak işlemini daha kararlı hale getiren ve sıçramayı önemli ölçüde azaltan deoksidizörler ve ark stabilizatörleri içerir. Özlü telin metal sıçrama oranı, katı telin yaklaşık üçte biri kadardır.

(3) CO2 karışımı uzun ark kaynağı sırasında koruyucu gaz olarak kullanılır.

Spesifikasyon parametrelerinin doğru seçilmesi ve tozaltı ark yönteminin kullanılmasıyla sıçrama oranı azaltılabilse de, üretilen sıçrama miktarı hala önemlidir.

Karbondioksit (CO) içerisine belirli miktarda Argon (Ar) gazı eklenmesi2) gazı, partiküllerin aşırı kaynaklanmasından kaynaklanan metal sıçramasını azaltmak için en etkili yöntemdir.

Saf CO'in fiziksel ve kimyasal özellikleri2 gazı, karışıma Argon eklendiğinde değişir.

Argon gazı oranı arttıkça sıçrama miktarı giderek azalır.

CO2+Ar karışımlı gaz sadece sıçramayı azaltmakla kalmaz, aynı zamanda kaynak oluşumunu iyileştirir, kaynak penetrasyonunu, yüksekliğini ve takviyesini etkiler.

Argon içeriği 60%'ye ulaştığında, transfer damlacıklarının boyutu belirgin şekilde azaltılabilir ve eşit sprey transferi sağlanabilir, böylece damlacık transfer özellikleri iyileştirilir ve metal sıçraması azaltılır.

1. Kaynak ölçeği

Onarım yöntemi

Kireç çözme işleminden sonra kaynak yüzeyi

2. Hava deliği

Onarım yöntemi: Kaynağı taşlayın ve çıkarın ve yeniden kaynak yapın.

3. Krater iğnesi şeklinde hava deliği

4. Hava deliği (kum deliği)

5. Büzülme boşluğu

6. Uç çatlağı/kaynak çatlağı

7. Kötü kaynakların görünümü

8. Örtüşme ve flaş

9. Alttan kesme

10. Düzensiz kaynak

11. Kötü görünüm

Kaynak sembolü bir temel sembol ve bir lider çizgisinden ve gerekirse ek sembollerden, tamamlayıcı sembollerden ve kaynağın boyutunu gösteren sembollerden oluşur.

Temel sembol kaynağın enine kesit şeklini temsil eder ve Tablo 4-2'de bulunan kaynağın enine kesit şekli sembolüne benzer.

Yardımcı semboller, kaynak yüzeyinin şekil özelliklerini gösteren sembollerdir. Kaynağın yüzey şeklinin belirtilmesi gerekli değilse bu semboller atlanabilir.

Kaynak yüzeyinin belirli özelliklerini temsil eden sembolleri tamamlamak için ek semboller kullanılır. Bu sembolleri temsil etme yöntemleri Tablo 4-3'te gösterilmiştir.

Tasarım veya üretim sırasında kaynak boyutunun belirtilmesi gerekiyorsa, Tablo 4-4'te gösterildiği gibi kaynak boyutu sembolü ile belirtilir.

Tablo 4-2 Kaynak Formlarının Temel Sembolleri

| Seri No | Kaynak adı | Kaynak tipi | Temel semboller |

| 1 | I-şekilli kaynak |  | |

| 2 | V şeklinde kaynak |  | |

| 3 | Künt V kaynak |  | |

| 4 | Tek taraflı V şeklinde kaynak |  | |

| 5 | Künt kenarlı tek V şekilli kaynak |  | |

| 6 | U şeklinde kaynak |  | |

| 7 | Tek taraflı U şeklinde kaynak |  | |

| 8 | Flare kaynak |  | |

| 9 | Dolgu kaynağı |  | |

| 10 | Fiş kaynağı |  | |

| 11 | Nokta kaynağı |  | |

| 12 | Dikiş kaynağı |  | |

| 13 | Arka boncuk |  |

Tablo 4-3 Kaynakların Yardımcı Sembolleri ve Tamamlayıcı Sembolleri

| Seri No | İsim | Tip | Yardımcı sembol | Açıkla |

| 1 | Düzlem sembolü | Kaynak yüzeyinin aynı hizada olduğunu gösterir | ||

| 2 | Depresyon sembolü |  | Kaynak yüzeyindeki çökmeyi belirtir | |

| 3 | Yükseltilmiş sembol |  | Kaynak yüzeyi çıkıntısını gösterir |

| Seri No | İsim | Tip | Tamamlayıcı sembol | Açıkla |

| 1 | Destek plakalı sembol | Kaynağın altında bir destek plakası olduğunu gösterir | ||

| 2 | Üç taraflı kaynak sembolü |  | Üç yan kaynak sembolünün açılma yönünün temel olarak üç yan kaynağın gerçek yönü ile tutarlı olması gerekir | |

| 3 | Çevresel kaynak sembolü |  | İş parçasının etrafında kaynak yapıldığını gösterir | |

| 4 | Site Sembolleri |  | Şantiyede veya inşaat sahasında kaynak yapıldığını gösterir |

Tablo 4-4 Kaynakların Boyut Sembolleri

| Sembol | İsim | Kroki Harita |

| δ | Sac kalınlığı | |

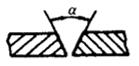

| α | Yiv açısı |  |

| b | Popo açıklığı |  |

| p | Künt kenar yüksekliği |  |

| c | Kaynak genişliği |  |

| K | Fileto boyutu |  |

| d | Külçe çapı |  |

| S | Etkin kaynak kalınlığı |  |

| N | Özdeş kaynak sembolü sayısı |  |

| K | Fileto boyutu |  |

| R | Kök yarıçapı |  |

| l | Kaynak uzunluğu |  |

| n | Kaynak segmentlerinin sayısı | |

| H | Yiv derinliği |  |

| h | Kaynak takviyesi |  |

| β | Yiv yüzey açısı |

(1) Lider çizgisi, ok başlı bir ok çizgisi ve iki referans çizgisinden (biri ince düz bir çizgi, diğeri noktalı bir çizgi) oluşur.

(2) Noktalı çizgi, ince düz çizginin üstünde veya altında yer alabilir.

Referans çizgisi genellikle başlık bloğunun uzun kenarına paraleldir, ancak gerekirse başlık bloğunun uzun kenarına dik de olabilir.

Ok çizgisi ince düz bir çizgi kullanılarak çizilir ve ok ilgili kaynak dikişini gösterir. Gerekirse ok çizgisi bir kez bükülebilir.

Kaynak yönteminin açıklanması gerekiyorsa, referans satırının sonuna bir kuyruk sembolü eklenebilir.

(1) Kaynağın enine kesitindeki boyutlar temel sembolün sol tarafında işaretlenmiştir.

(2) Kaynak uzunluğu boyunca boyutlar temel sembolün sağ tarafında işaretlenmiştir.

(3) Yiv açısı (α), yiv yüzey açısı (β) ve kök boşluğu (b) temel sembolün üstünde veya altında işaretlenmiştir.

(4) Aynı kaynak miktarı ve kaynak yöntemi kodu kuyrukta belirtilir.

(5) İşaretlenecek çok miktarda boyut verisi varsa ve ayırt edilmesi zorlaşıyorsa, bilgilerin netleştirilmesine yardımcı olmak için verilerin önüne ilgili boyut sembolleri eklenebilir.

Tablo 12-1 Kaynak Sembolleri ve İşaretleme Yöntemleri

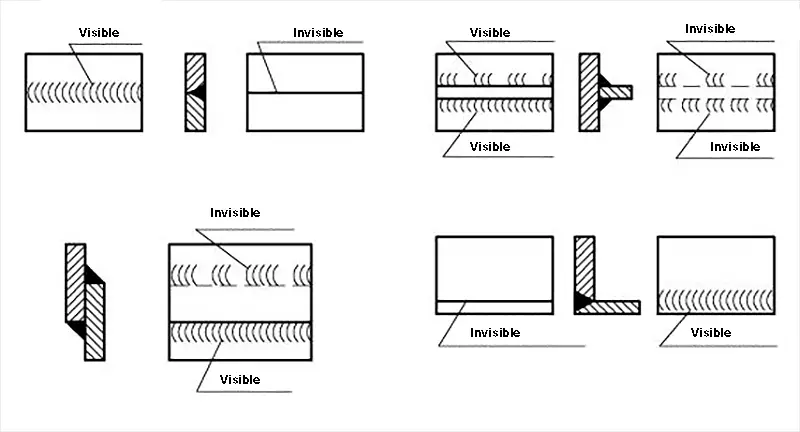

Ortak kaynaklı bağlantılar şekilde gösterildiği gibi alın derzi, T derzi, köşe derzi ve bindirme derzidir.

Kaynaklı bağlantıların seçimi öncelikle kaynağın yapısına, kaynak parçasının kalınlığına, kaynağın mukavemet gereksinimlerine ve inşaatın gerçekleştiği koşullara dayanmaktadır.

Belirtilen kaynak çekme yöntemi

İş parçalarının birbirine kaynaklanmasından sonra oluşan çizgi kaynak dikişi olarak adlandırılır.

Bir çizimde kaynağın basit bir gösterimi gerekiyorsa, bir görünüm, kesit görünümü veya aksonometrik diyagram kullanılarak gösterilebilir.

Bir çizimde kaynağı temsil etmenin özel yöntemi şekilde gösterilmiştir.

Yapısal kaynak her zaman kaynak deformasyonuna ve gerilmeye neden olur.

Kaynak işlemi sırasında, deformasyon ve iç stres Kaynak parçasında oluşan ve zamanla değişen deformasyon, sırasıyla geçici deformasyon ve geçici kaynak gerilimi olarak adlandırılır.

Kaynak sonrası oda sıcaklığına soğuduktan sonra kaynak parçasında kalan deformasyon ve gerilme sırasıyla artık kaynak deformasyonu ve artık kaynak gerilimi olarak bilinir.

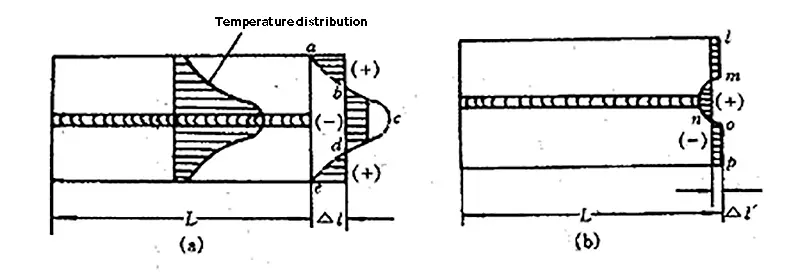

Kaynak gerilimi ve deformasyonunun temel nedeni, kaynak bölgesinin eşit olmayan şekilde ısıtılması ve soğutulmasıdır.

Kaynak işlemi sırasında kaynak parçası lokal olarak ısıtılır ve metalin genleşme ve büzülme özelliği nedeniyle deformasyon meydana gelir.

Bununla birlikte çelik levha katı bir parçadır ve bu genişleme serbestçe gerçekleşemez.

Sonu çelik levha sadece Δι kadar bir miktarda eşit olarak genişleyebilir.

(a) Kaynak sırasında;

(b) Kaynak işleminden sonra.

Soğutma sırasında, kaynağın yakınındaki metal kaynak sırasında kalıcı basınçlı plastik deformasyona uğramıştır ve her iki taraftaki metal tarafından da sınırlandırılmıştır.

Genel tutarlılığı korumak için, Δι' eşit olarak azaltılır, bu da kaynak alanında belirli bir miktar elastik gerilim ve her iki taraftaki metalde belirli bir miktar elastik sıkıştırma oluşturur.

Sonuç olarak, kaynak bölgesinde ve çevresindeki metalde çekme gerilimi ve her iki taraftaki metalde basınç gerilimi vardır.

Eleman içindeki gerilim bir denge halindedir. Gözlemlenebilir ki alın kaynağı Düz bir plakada Δι' uzunluğu kaynak öncesine göre daha kısadır.

Aynı zamanda, kaynak bölgesinde çekme gerilimi oluşur ve kaynaktan uzakta her iki taraftaki metalde basma gerilimi yaşanır.

Başka bir deyişle, kaynak gerilimi ve deformasyonu oda sıcaklığında korunur ve artık kaynak gerilimi ve deformasyonu olarak bilinir.

Kaynak gerilimi dört kategoriye ayrılabilir: termal gerilim, kısıtlama gerilimi, faz değişimi gerilimi ve artık kaynak gerilimi. Artık kaynak gerilimi genellikle çok yüksektir.

Kalın kaynaklı yapılarda, artık kaynak gerilimi genellikle aşağıdaki değerlere ulaşabilir akma dayanımı malzemenin.

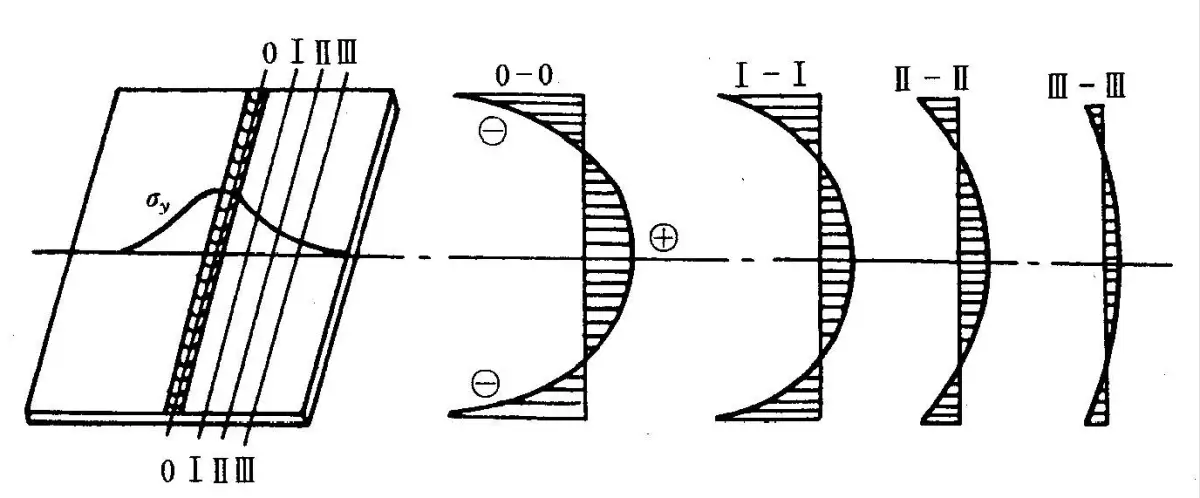

(1) Boylamasına gerilme: Kaynak uzunluğu boyunca gerilme.

(2) Enine gerilme: Kaynak uzunluğuna dik ve parçanın yüzeyine paralel gerilme.

(3) Kalınlık yönündeki gerilme: Kaynağın uzunluğuna ve bileşenin yüzeyine dik gerilme.

(1) Kaynağın boylamasına gerilmesi σ x

Kaynağın boylamasına yönü boyunca oluşan gerilme boylamasına gerilme (σ x) olarak adlandırılır.

Kaynağın boylamasına yönüne dik olan gerilme enine gerilme (σ y) olarak adlandırılır.

Kaynak yakınındaki sıkıştırıcı plastik deformasyon bölgesinde, boylamasına gerilme (σ x) çekme gerilmesidir ve tipik olarak aşağıdaki değerlere ulaşabilir akma dayanımı malzemenin.

(2) Kaynağın enine gerilmesi

Şekilde enine gerilme (σy) dağılımı gösterilmektedir. plaka kaynağı belirli bir uzunlukta.

σy kaynaktaki çekme gerilmesi ve kaynağın yakınındaki sıkıştırıcı plastik deformasyon bölgesidir, iki uç ise sıkıştırıcı gerilmeye maruz kalır.

Kaynak merkezinden uzaklaştıkça σy daha hızlı azalır.

Kalın levha kaynaklı yapılarda boyuna ve enine gerilmelere ek olarak kalınlık yönü boyunca da gerilmeler meydana gelmektedir.

Üç yöndeki gerilim dağılımı kalınlık yönünde oldukça dengesizdir.

Kalın levha elektroslag kaynağı, kaynağın merkezinde levha kalınlığının artmasıyla artan üç eksenel çekme gerilmesine neden olur, ancak yüzeyde basınç gerilmesi yaşanır.

(1) Basınçlı Parçaların Mukavemeti ve Stabilitesi Üzerindeki Etkisi

Bileşen çekme yükü altında olduğunda, artık kaynak gerilimi yük gerilimine eklenecek ve bileşenin mukavemetini etkileyecektir.

(2) Bileşenlerin Gevrek Kırılması Üzerindeki Etkisi

Bileşenin nominal gerilimindeki artış, kaynak bağlantı bölgesindeki malzeme tokluğundaki azalma ve kaynak hatalarıdüşük dış yükler altında gevrek kırılma olasılığını artıracaktır.

(3) Üzerindeki Etkisi Yorulma Dayanımı

Kaynak bölgesindeki artık çekme gerilimi, yapının ortalama çekme gerilimi değerini yükseltebilir ve yorulma ömrünü azaltabilir.

(4) Kaynak Parçalarının İşleme Doğruluğu ve Boyutsal Kararlılığı Üzerindeki Etkisi

(5) Çatlak Yayılımı Üzerindeki Etkisi

Kaynak bölgesinin çatlak durumu değerlendirilirken, artık kaynak gerilimi dikkate alınmalıdır.

Çatlak büyümesini yönlendiren gerilme yoğunluğu faktörü (KI) hesaplanırken artık stres (σr) eşdeğer çekme gerilmesi (σ3), artık gerilmenin çatlak büyümesine katkısını temsil eder:

σ3 = αrσr

Burada σr çatlağın türü (geçiş çatlağı, gömülü çatlak, yüzey çatlağı) ve çatlağın yönü (füzyon hattına paralel çatlaklar, füzyon hattına dik çatlaklar ve dolgu çatlakları) ile ilgilidir. kaynak çatlakları).

Azaltma Kaynak Artık Gerilmesi Tasarım ve Kaynak Süreci ile

(1) Tasarımda kaynak gerilimini azaltmanın anahtarı, gerilim örtüşmesini önlemek ve tepe gerilimini azaltmak için kaynakları uygun şekilde düzenlemektir.

① Kaynak sayısını en aza indirin ve kaynakların boyutunu ve uzunluğunu azaltın.

② Kaynaklar yeterince aralıklı olmalı ve karmaşık üç boyutlu gerilimi önlemek için mümkün olduğunca kesişmekten kaçınılmalıdır.

③ Gerilim yoğunlaşmasını önlemek için kaynaklar yüksek gerilimli ve kesitte ani değişikliklerin olduğu alanlara yerleştirilmemelidir.

④ Daha esnek olan masa tipi bağlantı kullanılmalıdır ve flanşlama yerleştirme tüpünü değiştirmelidir.

(2) Süreçteki Kaynak Gerilimini Azaltma Teknikleri

① Makul bir kaynak sırası ve yönü benimseyin ve çoğu kaynağı daha az sertlikle gerçekleştirin.

② İç kaynak gerilimini azaltmak için kaynak alanı ile tüm yapı arasındaki sıcaklık farkını en aza indirin. Genel ön ısıtma ve düşük doğrusal enerji kullanın.

③ Kaynak gerilimini ve deformasyonu azaltmak için çekiç kaynağı kullanın.

④ Hidrojen içeriğini azaltın ve hidrojeni ortadan kaldırın.

(3) Artık gerilmeyi ortadan kaldırma yöntemi öncelikle kaynak sonrası artık gerilmenin ortadan kaldırılmasını içerir. Belirli bir boyutu aşan basınç bileşeni kalınlığına sahip kazanlar ve basınçlı kaplar için, kaynak sonrası ısıl işlem aşağıdakileri ortadan kaldırmak için gereklidir iç stres.

Genel olarak kaynak, iş parçasında deformasyona neden olur. Deformasyon kabul edilebilir sınırı aşarsa, işlevselliği etkileyecektir.

Deformasyonun ana nedeni, kaynak sırasında kaynak parçasının eşit olmayan şekilde ısıtılması ve soğutulmasıdır.

Kaynak sırasında kaynak parçası sadece lokal bölgelerde ısıtılır, ancak ısıtılan bölgedeki metal, etrafındaki daha düşük sıcaklıktaki metal nedeniyle serbestçe genişleyemez.

Soğurken, çevresindeki metal tarafından tutulduğu için serbestçe büzüşemez.

Sonuç olarak, ısıtılan metalin bu kısmı çekme gerilimi yaşarken, metalin diğer kısımları bununla dengeli olarak basınç gerilimi yaşar.

Bu gerilmeler metalin akma sınırını aştığında kaynak deformasyonu meydana gelir.

Çatlaklar, metalin mukavemet sınırı aşıldığında ortaya çıkar.

1. Kaynak deformasyon formları

Kaynak deformasyonunun biçimleri çeşitlilik gösterebilir. En yaygın formlar beş temel form veya bu formların kombinasyonlarıdır.

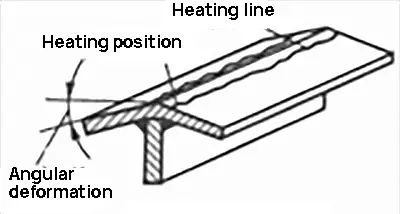

Şekil (a), alın kaynağı sonrasında düz bir levhadaki boylamasına ve enlemesine büzülme deformasyonunu göstermektedir;

Şekil (b), yerleştirme sonrasında düz bir plakadaki açısal deformasyonu göstermektedir;

Şekil (c), bir silindirdeki kaynak düzenlemesinin kaynak parçasının merkez ekseninden sapmasının neden olduğu eğilme deformasyonunu göstermektedir;

Şekil (d) kaynak sonrası ince cidarlı bir kaynak parçasındaki dalgalı deformasyonu göstermektedir.

Ayrıca, kiriş-kolon yapıları kaynak sırasında bozulmaya karşı hassastır.

Büzülme deformasyonu ve eğilme deformasyonu genel deformasyon biçimleriyken, diğer biçimler yerel deformasyon olarak kabul edilir.

2. Kaynak deformasyonunu etkileyen faktörler

(1) Kaynak Pozisyonunun Kaynak Deformasyonu Üzerindeki Etkisi

Kaynaklar yapıda simetrik olarak düzenlendiğinde, sadece boyuna ve enine kısalma meydana gelir. Bununla birlikte, kaynaklar yapıda asimetrik olarak düzenlenirse, eğilme deformasyonu meydana gelecektir. Kaynak kesitinin ağırlık merkezi, birleştirme kesitinin ağırlık merkezinden saptığında açısal deformasyon meydana gelecektir.

(2) Yapısal Sertliğin Etkisi

Aynı kuvvet altında, büyük rijitliğe sahip yapılar daha az deformasyona sahipken, düşük rijitliğe sahip yapılar daha fazla deformasyona sahiptir. Kaynak deformasyonu her zaman yapısal veya kaynak rijitliğinin en az kısıtlandığı yönde gerçekleştirilir.

(3) Montaj ve Kaynak Sırasının Etkisi

Bir şerit kaynağı yaparken rijitlik kısıtlaması, montaj ve kaynak prosedürüne bağlıdır. Simetrik kesitlere ve kaynaklara sahip yapılar için, önce bir bütün halinde birleştirme yöntemi kullanılabilir. Karmaşık kaynak yapıları için, çoklu kaynaklar nedeniyle, her kaynağın neden olduğu deformasyon diğer kaynakları etkiler ve kontrol edilmesini zorlaştırır. Bu nedenle, genel kaynak deformasyonunu kontrol etmek için kısmi montaj, kaynak, yeniden montaj ve yeniden kaynak prosedürü benimsenmelidir.

(4) Diğer Etkili Faktörler

Deformasyon ayrıca oluk tipi, montaj boşluğu, kaynak özellikleri ve kaynak yöntemi ile de yakından ilgilidir.

3. Kaynak deformasyonunu kontrol etme yöntemleri

Kaynak deformasyonunu kontrol etmek ve en aza indirmek için uygun tasarım şemalarının ve proses önlemlerinin benimsenmesi önemlidir.

(1) Taşıma kapasitesi için makul bir tasarım sağlarken kaynakların sayısını, uzunluğunu ve boyutunu mümkün olduğunca azaltın.

Kaynakların konumunu, yapıdaki tüm kaynaklar kesitin nötr eksenine simetrik veya mümkün olduğunca yakın olacak şekilde makul bir şekilde düzenleyin. Bu, kaynak parçasının deformasyonunu azaltmaya yardımcı olacaktır.

(2) Gerekli Süreç Tedbirleri:

① Rezerv Küçülme Ödeneği:

İş parçasını hazırlarken uygun bir büzülme payı ekleyin.

Tipik olarak, kaynağın boylamasına büzülmesi kaynağın uzunluğuna göre hesaplanır ve oluk, bağlantı tipi ve plaka kalınlığı gibi faktörlere bağlıdır.

② Ters Deformasyon Yöntemi:

Ters deformasyon yöntemini belirlemek için deneyim veya hesaplama yöntemlerini kullanın.

Kaynak yapmadan önce, iş parçasındaki potansiyel deformasyonun boyutunu ve yönünü değerlendirmek çok önemlidir. Artık deformasyonu önlemek için, kaynağı deformasyonun ters yönünde yerleştirin veya montaj sırasında önceden yapay deformasyon uygulayın. Uygun kontrol, iş parçasının doğru şekle ulaşmasını sağlamaya yardımcı olacaktır.

③ Uygun Kaynak Yöntemlerini ve Teknik Özelliklerini Seçin:

Deformasyonu azaltmak için enerji yoğun ısı kaynaklarını ve hızlı kaynak yöntemlerini kullanın.

④ Optimal Montaj ve Kaynak Sırası:

Büyük yapıyı daha küçük parçalara ayırın, her bir parçayı ayrı ayrı monte edin ve kaynaklayın ve ardından parçaları birleştirerek tam bir bütün haline getirin.

⑤ Sağlam Sabitleme:

Dış kısıtlamalar yoluyla deformasyonu azaltmak için kaynak yapmadan önce yapıyı sabitleyin ve kelepçeleyin. Ancak, rijit Klempleme kaynak parçasının serbest büzülmesini önleyerek bileşen içinde yüksek iç gerilime yol açabilir.

Bu nedenle, kaynak malzemesinin ve yapısının dikkatli bir şekilde seçilmesi çok önemlidir.

⑥ Makul kaynak sırası kullanın

4. Kaynak deformasyonunun düzeltilmesi

Deformasyon kontrol yöntemlerinin benimsenmesine rağmen, kaynak sonrası deformasyonu önlemek hala zordur. Kaynak parçasının deformasyonu ürün teknik gereksinimlerinde belirtilen sınırları aştığında, ürün kalite standartlarını karşılamak için kaynak sonrası düzeltme yapılması gerekir.

Düzeltmenin amacı, kaynak sırasında meydana gelen deformasyona karşı koymak için kaynak bileşenlerinde yeni deformasyona neden olmaktır. Bununla birlikte, düzeltme işlemi genellikle bileşenlerdeki iç gerilimi artırır.

Düzeltme sırasında lokal kırıklardan kaçınmak için kaynak kalıntı gerilimi deformasyonu düzeltmeden önce. Bu, bileşenin bütünlüğünün ve stabilitesinin sağlanmasına yardımcı olacaktır.

Üretimde Yaygın Mekanik ve Alev Düzeltme Yöntemleri:

(1) Mekanik Düzeltme Yöntemi:

Mekanik düzeltme yöntemi, plastik deformasyon üretmek ve kaynak deformasyonunu düzeltmek için mekanik basınç veya soğuk çekiç kullanmayı içerir.

(2) Alev Düzeltme Yöntemi:

Alevle düzeltme yöntemi, etkilenen bölgedeki uzama ve deformasyona karşı koymak için alevle lokal ısıtmanın neden olduğu büzülmeyi kullanır. Isıtma konumunun doğru belirlenmesi çok önemlidir ve alev düzeltme için ısıtma sıcaklığı tipik olarak 600-800°C arasındadır.

(3) Düzeltme sırasında Çelik Tipine Özel Dikkat Gösterin:

Düzeltme yaparken, aşağıdakilere dikkat etmek önemlidir çelik türü kullanılıyor:

Kaynak teknolojisi kaynaklı bağlantıların kalitesinin sağlanmasında kritik bir faktördür. Bir üretim ortamında, kaynak işleminin unsurları ayrıntılı kaynak prosedürü kılavuzlarında ana hatlarıyla belirtilmiştir.

Ayrıntılı kaynak prosedürü kartı, ilgili kaynak prosedürü yeterlilik testinin sonuçlarına göre oluşturulur.