İki metali tek ve bütünsel bir formda nasıl birleştirirsiniz? Cevap, ısı, basınç veya her ikisinin de kırılmaz bağlar oluşturduğu büyüleyici kaynak dünyasında yatmaktadır. Bu kılavuz füzyondan basınçlı kaynağa ve hatta sert lehimlemeye kadar her şeyi kapsamaktadır. Çeşitli kaynak tekniklerini, benzersiz özelliklerini ve pratik uygulamalarını keşfetmek için dalın. Sonunda, her bir yöntemin temel süreçlerini, avantajlarını ve sınırlamalarını anlayacak ve projeleriniz için doğru kaynak tekniğini seçecek bilgiyle donatılacaksınız.

Kaynak tipik olarak iki metal nesnenin ısıtılarak veya basınç uygulanarak tek bir bütün halinde birleştirilmesi işlemini ifade eder.

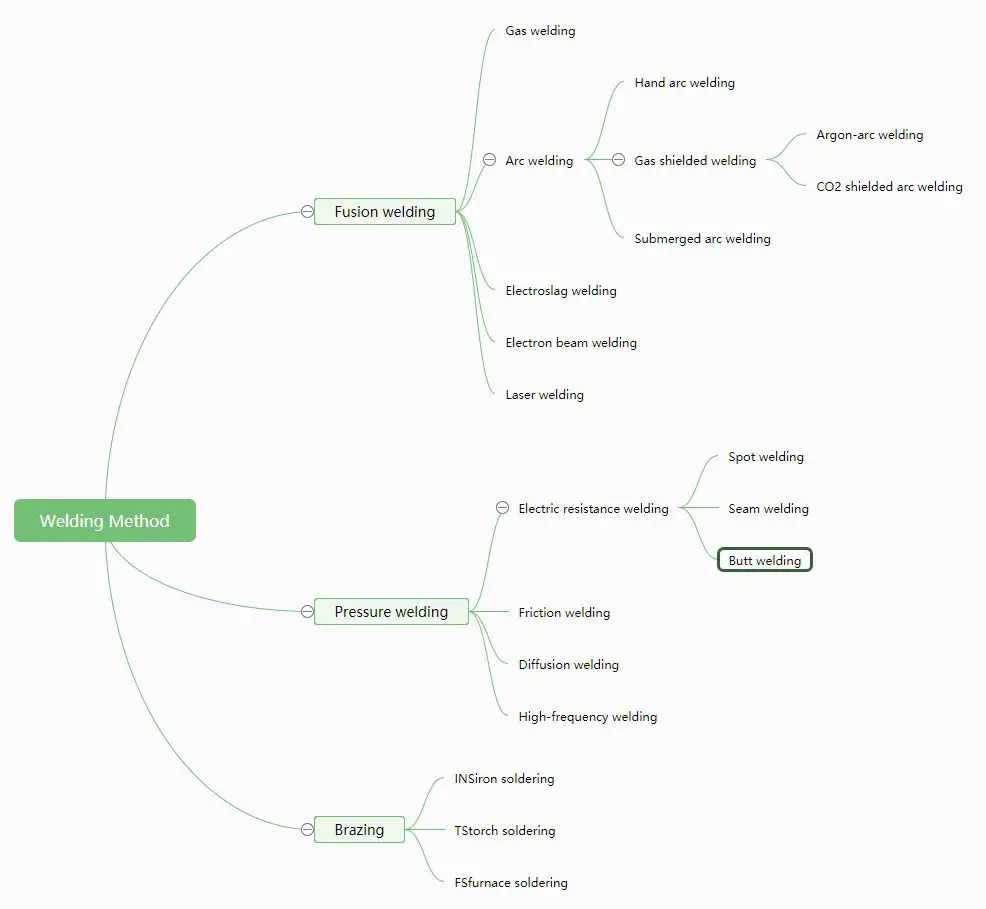

Sınıflandırma: Kaynak yöntemleri, ısıtma derecesine ve kaynak işleminde yer alan işlem özelliklerine göre üç kategoride sınıflandırılabilir kaynak süreci.

(1) Füzyon Kaynağı

Eritme kaynağında, iş parçası erimiş bir duruma ısıtılır ve genellikle dolgu metali ile doldurulmuş erimiş bir havuz oluşturulur. Soğuma ve kristalleşmeden sonra kaynak dikişi oluşur ve iki parça tek parça haline getirilir. Bazı yaygın eritme kaynağı yöntemleri arasında gaz kaynağı, ark kaynağı, elektro-cüruf kaynağı, plazma ark kaynağı, elektron ışını kaynağı ve lazer kaynağı.

(2) Basınç Kaynağı

Basınç kaynağı, kaynak işlemi sırasında ısıtmalı veya ısıtmasız basınç gerektirir. Yaygın basınçlı kaynak yöntemleri arasında direnç kaynağı, sürtünme kaynağı bulunur, soğuk basınç kaynağı, difüzyon kaynağı ve patlayıcı kaynak.

(3) Sert Lehimleme

Lehimleme Ana metalden daha düşük erime noktasına sahip bir dolgu metalinin bağlantı boşluğunu doldurmak ve difüzyon yoluyla ana metale bağlanmak için kullanıldığı bir işlemdir. Sert lehimleme sırasında ana metal erimez ve genellikle plastik deformasyon olmaz.

Kaynak Üretiminin Özellikleri:

(1) Kaynak metal malzemelerden tasarruf sağlar ve hafif bir yapı ortaya çıkarır.

(2) Büyük parçaların daha küçük parçalara indirgenmesine ve ağır ve karmaşık makine parçalarının üretilmesine olanak sağlar. Ayrıca döküm, dövme ve kesme işlemlerini basitleştirerek en iyi teknik ve ekonomik sonuçların elde edilmesini sağlar.

(3) Kaynaklı bağlantılar iyi mekanik özelliklere ve sızdırmazlığa sahiptir.

(4) Kaynak, aşağıdakilerin tam olarak kullanılmasını sağlar malzeme özellikleri bimetalik yapılar üretmek için.

Elektrik arkı:

Belirli bir voltaj ile iki elektrot arasında meydana gelen güçlü ve kalıcı bir gaz boşalmasıdır. Elektrik arkının oluşabilmesi için elektrotlar arasındaki gazın iyonize bir durumda olması gerekir.

Arkı ateşlemek için iki elektrot bir güç kaynağına bağlanır (biri iş parçası ve diğeri dolgu metal teli veya elektrodu). Ark, kısa bir temas ve hızlı ayrılma iki elektrot arasında kısa devreye neden olduğunda oluşur. Bu durum temas arkı olarak adlandırılır.

Ark oluştuktan sonra, elektrotlar arasında güç kaynağı tarafından sağlanan bir potansiyel fark olduğu sürece yanmaya devam edecektir.

Elektrik Arkının Özellikleri:

Elektrik arkı, düşük voltaj, yüksek akım, yüksek sıcaklık, yüksek enerji yoğunluğu ve iyi hareketlilik gibi birçok benzersiz özelliğe sahiptir.

Kararlı yanmayı sürdürmek için voltaj 20-30V arasında olmalıdır. Arktaki akım, iş parçasının kaynak gereksinimlerine bağlı olarak düzinelerce ila binlerce amper arasında değişebilir. Arkın sıcaklığı 5000K'nın üzerine çıkabilir, bu da onu her tür metali eritebilir hale getirir.

Elektrik arkı üç bölümden oluşur: katot alanı, anot alanı ve ark sütunu.

Ark Kaynak Gücü Kaynak:

Ark kaynağında kullanılan güç kaynağı, dört türe ayrılabilen ark kaynağı güç kaynağı olarak bilinir: AC ark kaynağı güç kaynağı, DC ark kaynağı güç kaynağı, darbe ark kaynağı güç kaynağıve inverter ark kaynağı güç kaynağı.

Doğru Akım (DC) Bağlantısı:

İş parçası anoda bağlandığında ve elektrot katoda bağlandığında bir DC kaynak makinesi kullanılır. Bu, doğru akım bağlantısı olarak adlandırılır. Bu konfigürasyonda iş parçası ısıtılır ve kalın iş parçalarının kaynağı için idealdir.

Ters Doğru Akım (DC) Bağlantısı:

İş parçası katoda bağlandığında ve elektrot anoda bağlandığında, buna ters DC bağlantısı denir. Bu konfigürasyonda, iş parçası sıcak ve küçüktür, bu da ince ve küçük iş parçalarının kaynağı için uygun hale getirir.

Alternatif Akım (AC) Bağlantısı:

Bir AC kaynak makinesi ile kaynak yaparken, akım polaritesinin alternatif doğası nedeniyle pozitif veya ters bağlantı sorunu yoktur.

Kaynak Metalurjik Süreci:

Ark kaynağı sürecinde sıvı metal, cüruf ve gaz birbirleriyle etkileşime girer, bu da metalin yeniden eritilmesi sürecidir. Bununla birlikte, kaynak koşullarının benzersiz doğası nedeniyle, kaynak kimyasal metalurjik süreci genel eritme sürecinden farklıdır.

İlk olarak, kaynak metalurjisinde sıcaklık yüksektir, faz sınırları büyüktür ve reaksiyon hızı hızlıdır. Arkın içine hava girdiğinde, sıvı metal güçlü oksidasyon ve nitridasyon ile reaksiyona girerek metalin önemli ölçüde buharlaşmasına neden olur. Yüksek sıcaklıklarda, havadaki su, yağ, pas ve diğer safsızlıklar ve kaynak malzemeleri̇ hidrojen atomlarına ayrışarak sıvı metal içinde çözünebilir, bağlantıların plastisitesini ve tokluğunu azaltabilir (hidrojen gevrekleşmesi) ve çatlaklara yol açabilir.

İkincisi, kaynak havuzu küçüktür ve hızlı soğur, bu da çeşitli metalurjik reaksiyonların dengeye ulaşmasını zorlaştırır. Kaynağın kimyasal bileşimi homojen değildir ve erimiş havuzdaki gaz ve oksitlerin yüzeye çıkması yavaştır, bu da gözeneklilik, cüruf ve hatta çatlaklar gibi kusurlara yol açar.

Bu sorunları ele almak için, ark kaynağı işlemi sırasında tipik olarak aşağıdaki önlemler alınır:

(1) Erimiş metali havadan ayırmak için mekanik koruma sağlanır. Üç tür koruma vardır: gaz koruması, cüruf koruması ve gaz-cüruf bağlantı koruması.

(2) Kaynak havuzunun metalurjik arıtımı, belirli miktarda deoksidizer (esas olarak ferromanganez ve ferrosilikon) ve alaşım elementleri kaynak malzemesine (elektrot kaplaması, kaynak teli ve flux). Bu, kaynak işlemi sırasında erimiş havuzdaki FeO'yu ortadan kaldırır ve alaşım elementlerinin neden olduğu hasarı telafi eder.

Ortak korumalı metal ark kaynak (SMAW) yöntemi:

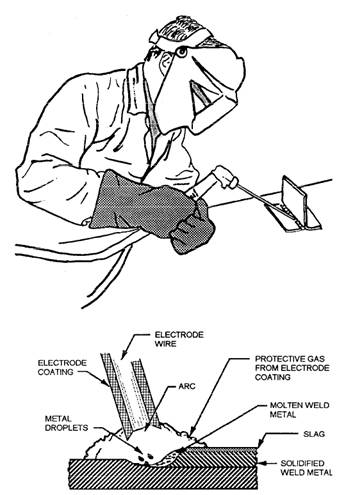

1 Manuel metal ark kaynağı

Manuel metal ark kaynağı en eski ve en yaygın kullanılan kaynak tekniklerinden biridir. Elektrot ve ilave metal olarak kaplanmış bir dolgu çubuğu kullanır ve elektrotun ucu ile kaynak yüzeyi arasında bir ark oluşturulur.

Kaplama gaz üreterek arkı korur, biriken erimiş cüruf ise erimiş metal ile çevresindeki gaz arasındaki etkileşimi önler. Cüruf, erimiş metal ile fiziksel ve kimyasal reaksiyonların üretilmesinde ve kaynak metalinin enerjisini iyileştirmek için alaşım elementlerinin eklenmesinde çok önemli bir rol oynar.

Manuel metal ark kaynağında kullanılan ekipman basit, hafif ve çok yönlüdür. Bakım ve montaj işlerinde, özellikle ulaşılması zor alanlarda kısa bağlantıların kaynağı için idealdir.

Bu kaynak tekniği, endüstriyel karbon çeliği, paslanmaz çelik, dökme demir, bakır, alüminyum, nikel ve alaşımlar dahil olmak üzere çok çeşitli malzemelere uygulanabilir.

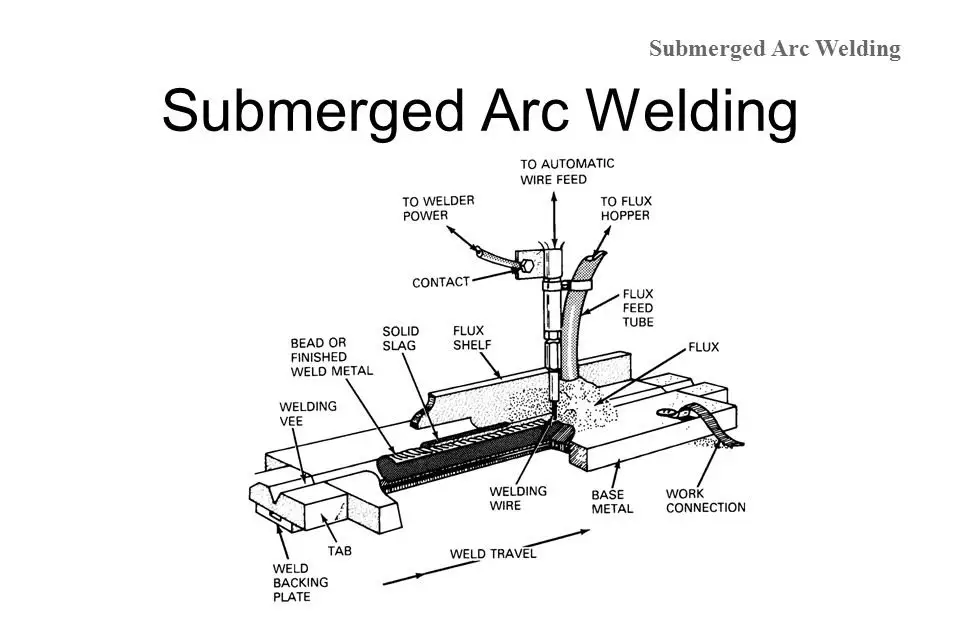

2 Tozaltı ark kaynağı

Tozaltı Ark Kaynağı (SAW) işlemi Gaz Metal Ark Kaynağına (GMAW) benzer, ancak ark granüler bir akı tabakası altında vurulur. SAW'da kullanılan dolgu metali, GMAW ve Özlü Ark Kaynağına (FCAW) benzer şekilde sürekli beslenen bir tel elektrottur. Bununla birlikte, SAW daha büyük çaplı elektrotlar (1/4 inç'e kadar) ve daha yüksek akımlar (amper cinsinden) kullanarak daha yüksek biriktirme oranlarına ulaşabilir.

Süreç son derece mekanize olup çoklu torç kullanımı ve dar aralıklı kaynak gibi çeşitli varyasyonlara izin verir. SAW, koruyucu bir ortam olarak granül eritken kullanan ve arkın eritken tabakasının altında gizlendiği bir eritme elektrot kaynağı yöntemidir.

SAW'da kaynak işlemi üç adımdan oluşur:

SAW'ın temel özellikleri şunlardır:

Kaynak parametreleri optimum sonuçlar için otomatik olarak ayarlanır, ark yürüme işlemi verimlilik için mekanize edilir, metalurjik reaksiyon kararlı bir kaynak bileşimi için yeterlidir ve anti-rüzgar yeteneği stabiliteyi korumak için güçlüdür. Bu, kararlı bir kaynak bileşimi ve iyi mekanik özellikler ile sonuçlanır.

Buna ek olarak, iyi kaynak cürufu izolasyonu ve düşük iş gücü yoğunluğu ile çalışma koşulları elverişlidir. Ark kolonunun elektrik alan yoğunluğu nispeten yüksektir ve geleneksel füzyon elektrot yöntemlerine göre avantajlar sunar. Ayrıca, ekipman mükemmel düzenleme performansına sahiptir.

Ark kolonunun yüksek elektrik alan yoğunluğu, otomatik düzenleme sisteminin hassasiyetini artırarak daha kararlı bir kaynak işlemi sağlar. Ayrıca, yüksek bir minimum kaynak akımına sahiptir.

Tel iletim uzunluğunun kısalması, akım ve akım yoğunluğunda önemli bir artışa neden olarak arkın nüfuz etme kabiliyetini ve kaynak telinin biriktirme oranını iyileştirir. Bu da yüksek bir üretim verimliliğine yol açar.

Eritken ve cüruf tarafından sağlanan ısı yalıtımı da toplam termal verimliliği önemli ölçüde artırır ve kaynak işlemini hızlandırır.

Uygulama Kapsamı:

Tozaltı kaynağı uzun ve kalın plakalar için uygundur yapı kaynağı derinliği, yüksek üretkenliği ve mekanik verimliliği nedeniyle.

Gemi yapımı, kazan ve basınçlı kap imalatı, köprü inşaatı, ağır makine imalatı, deniz yapıları ve daha fazlası gibi endüstrilerde yaygın olarak kullanılmaktadır.

Sadece metal yapılardaki bileşenleri bağlamak için değil, aynı zamanda ana metalin yüzeyinde biriktirmek için de kullanılabilir.

Kaynak metalurjisi ve malzeme teknolojisindeki ilerlemelerle birlikte, tozaltı kaynağı ile kaynak yapılabilen malzeme yelpazesi karbon yapısal çelikten düşük karbonlu çeliklere kadar genişlemiştir. alaşımlı çelikpaslanmaz çelik, ısıya dayanıklı çelik ve nikel bazlı alaşımlar, titanyum alaşımları ve bakır alaşımları gibi demir dışı metaller.

Bununla birlikte, uygulamada bazı sınırlamalar bulunmaktadır:

(1) Kaynak pozisyonu sınırlamaları: Akı tutma ihtiyacı nedeniyle, tozaltı ark kaynağı esas olarak yatay pozisyon kaynağı için kullanılır. Özel önlemler alınmadan yatay, dikey veya ters kaynak için kullanılamaz.

(2) Kaynak malzemesi sınırlamaları: Tozaltı kaynağı alüminyum ve alüminyum alaşımları gibi metallerin kaynağında kullanılamaz. titanyumesas olarak siyah metal kaynağı için kullanılır.

(3) Sadece uzun süreli kullanım için uygundur dikiş kaynağı: Sınırlı alanlardaki dikişlerin kaynağı için uygun değildir.

(4) Arkın doğrudan gözlemlenememesi.

(5) İnce levha veya düşük akım kaynağı için uygun değildir.

3 Tungsten elektrot gaz korumalı ark kaynağı.

Bu bir Tungsten Elektrot Gaz Korumalı Ark Kaynağıdır (TIG kaynağı) kutup gazının eritilmesini içermeyen süreç.

Kaynak, tungsten elektrot ile iş parçası arasındaki metali eritmek için bir elektrik arkı kullanılarak oluşturulur.

Kaynak işlemi sırasında, tungsten elektrot yüksek derecede refrakter olduğu için bozulmadan kalır ve sadece elektrot kullanılır.

Tungsten elektrot bir elektrot ile korunmaktadır. koruyucu gazTorç nozulundan yayılan argon veya helyum gibi.

Gerektiğinde ilave metaller eklenebilir.

TIG kaynağı, kaynak için oldukça etkili bir yöntem olarak kabul edilmektedir sac metal Isı girdisi üzerinde hassas kontrol sağladığı için destek kaynağı.

Bu kaynak işlemi, özellikle alüminyum ve magnezyum gibi refrakter oksit oluşturma eğiliminde olan metallerin yanı sıra titanyum ve zirkonyum gibi reaktif metaller olmak üzere neredeyse tüm metal bağlantıları için kullanılabilir.

Kaynak hızı diğer elektrik ark kaynağı yöntemlerine kıyasla daha yavaş olmasına rağmen TIG kaynağı ile üretilen kaynak kalitesi mükemmeldir.

4 Gaz metal ark kaynağı

Ark kaynağı, ısı kaynağı olarak bir elektrik arkı kullanan bir eritme kaynağı işlemidir. Ark, iki kaynak arasında üretilir. sürekli kaynak Elektrot ve iş parçası, ana metal ile karışan erimiş bir havuz oluşturur. Ark çıkarıldıktan sonra kaynak katılaşır ve metalürjik yollarla ana malzeme ile bir bağ oluşturur.

CO2 Kaynağının Özellikleri:

Metalurjik Özellikler:

Damlacık Geçişi:

Uygulama Kapsamı:

CO2 gaz korumalı kaynak lokomotif imalatı, gemi yapımı, otomobil imalatı ve kömür madenciliği makineleri imalatı gibi endüstrilerde yaygın olarak kullanılmaktadır. Düşük karbonlu çelik, düşük alaşımlı çelik ve düşük alaşımlı çeliklerin kaynağı için uygundur. yüksek mukavemetli çelikancak demir dışı metallerin veya paslanmaz çeliğin kaynağı için uygun değildir. CO2 gaz korumalı kaynak aşağıdakiler için kullanılabilmesine rağmen paslanmaz çeli̇k kaynağitercih edilen bir yöntem değildir.

5 Plazma ark kaynağı

Su soğutma nozulları ve diğer önlemler ark sütununun alanını azaltabilir, bu da arkın sıcaklığında, enerji yoğunluğunda ve plazma akış hızında bir artışa yol açar. Harici bir kısıtlama tarafından sıkıştırılan bu ark türüne plazma arkı denir.

Plazma arkı, yüksek enerji yoğunluğuna sahip özel bir ark türüdür ve bir gaz iletim fenomenidir. Plazma ark kaynağı plazma arkının ısısını kullanarak iş parçasını ve ana malzemeyi ısıtmak ve eritmek için kullanılan bir yöntemdir.

Sınıflandırma: Delikli plazma ark kaynağı ve mikro ışınlı plazma ark kaynağı olmak üzere iki tür plazma ark kaynağı vardır.

Delikli plazma ark kaynağı:

Bu kaynak yöntemi 100 ila 300 amperlik bir akım kullanır ve açık bir oluk veya boşluk gerektirmez. Plazma arkı kaynak parçalarını tamamen eritir ve küçük bir geçiş deliği oluşturur. Erimiş metal daha sonra deliğin etrafına itilir ve kaynak arka konumda oluşturularak tek taraflı kaynak elde edilir. Maksimum kaynak kalınlığı karbon çeliği için 7 mm ve paslanmaz çelik için 10 mm'dir.

Mikro ışınlı plazma ark kaynağı:

Bu kaynak yöntemi 0,1 ila 30 amper akım kullanır ve 0,025 ila 2,5 mm kalınlıkların kaynağı için kullanılabilir. Kalın levha derin füzyon kaynağı veya ince levha yüksek hızlı kaynak için kullanılabilir ve yüzey kaplama kaynağıAC (değişken polarite) plazma ark kaynağı ve alüminyum alaşımlı plazma ark kaynağı problemlerini çözer.

Plazma ark kaynağının ana teknik parametreleri arasında kaynak akımı, kaynak hızı, koruyucu gaz akışı, iyon gazı akışı, kaynak nozul yapısı ve açıklığı vb. yer alır.

Plazma ark kesme:

Bu işlemde metal, plazma arkının yüksek sıcaklıktaki ark akışı ile eritilir. Erimiş malzeme daha sonra yüksek hızlı bir akış veya akım yardımıyla tabandan uzaklaştırılır ve bir kesi meydana gelir.

Özellikler:

Metalurjik reaksiyon: Reaksiyon tektir ve sadece buharlaşma ile sonuçlanır.

Güç kaynağı:

DC pozitif bağlantılı bir dik damla güç kaynağı kullanılır. Alüminyum magnezyum kaynağı yaparken, sabit bir ark ölçüsüne sahip bir AC dik damla güç kaynağı gereklidir.

Kaynak malzemeleri: Koruyucu gaz ve tungsten elektrot.

Uygulama:

Plazma ark kaynağı, endüstriyel üretimde, özellikle havacılık ve diğer askeri ve ileri endüstriyel teknolojilerde yaygın olarak kullanılmaktadır. Şunlar için uygulanır bakır kaynağı ve bakır alaşımları, titanyum ve titanyum alaşımları, alaşımlı çelik, paslanmaz çelik, molibden ve titanyum alaşımlı füze kabuğu gibi diğer metal türleri. Çok yönlülüğü ve verimliliği onu endüstriyel üretimde değerli bir araç haline getirirken, yüksek enerji yoğunluğu ve güçlü nüfuz etme kabiliyeti onu kalın ve ulaşılması zor malzemelerin kaynağı için uygun hale getirir.

6 Özlü kaynak

Özlü tel ark kaynağı olarak da bilinen boru şeklindeki tel ark kaynağı, kaynak teli ile iş parçası arasındaki yanma arkını kaynaklamak için kullanılır. Gaz metal ark kaynağı kategorisine girer.

Kullanılan kaynak teli, farklı akı bileşenleri ile doldurulmuş boru şeklinde bir teldir. İşlem, kaynağı korumak için çoğunlukla CO2 olmak üzere koruyucu bir gaz kullanır. Erimiş havuzu, alaşımı ve arkı korumak için kaynak işlemi sırasında eriyik ayrıştırılır veya eritilir.

Boru tel ark kaynağında özlü tel kullanımı, geleneksel ark kaynağına kıyasla ek metalürjik avantajlar sunmaktadır.

Bu kaynak yöntemi çoğu siyah metal bağlantılarının kaynağında kullanılabilir ve gelişmiş sanayi ülkelerinde yaygın olarak kullanılmaktadır.

Gaz kaynağı, oksijen ile yanma yoluyla ana malzemeyi eritmek için asetilen veya sıvılaştırılmış petrol gazı gibi yanıcı gazlar tarafından üretilen ısıyı kullanan bir füzyon kaynağı yöntemidir. Bu yöntem için ısı kaynağı bir gaz alevidir.

En yaygın olarak, asetilen gazından yapılan oksijen-asetilen alevi kullanılır. Bu yöntemin kullanımı kolaydır, ancak düşük ısıtma hızı ve verimliliğine, geniş bir termal etki alanına sahiptir ve önemli deformasyona neden olabilir.

Gaz kaynağı çeşitli demir içeren metallerin, demir içermeyen metallerin ve alaşımların kaynağında kullanılabilir. Örneğin, asetilenin oksijen alevinde yanması 3200°C sıcaklığa ulaşabilir.

Üç tip oksiasetilen alevi vardır:

Nötr alev: Oksijen ve asetilen karışım oranı 1:1.2'dir, asetilen tamamen yanar, bu da onu aşağıdakiler için uygun hale getirir karbon çeliği kaynağı ve demir dışı alaşımlar.

② Karbon alevi: Oksijen ve asetilen karışım oranı 1'den azdır ve asetilen fazladır, bu da onu yüksek karbonlu çelik, dökme demir ve yüksek hız çeliğinin kaynağı için uygun hale getirir.

Oksitleyici alev: Oksijen ve asetilen karışım oranı 1,2'den büyüktür ve oksijen fazlalığı pirinç ve bronzun sert lehimlenmesi için uygundur.

Gaz kaynağı, düşük oksiasetilen alev sıcaklığı, yavaş ısıtma, geniş ısıtma alanı ve kaynak ısısından etkilenen bölge ve büyük kaynak deformasyonu eğilimi gibi bazı belirgin dezavantajlara sahiptir. Buna ek olarak, kaynak işlemi sırasında erimiş metalin korunması zayıftır ve bu da kaynak işlemini garanti etmeyi zorlaştırır. kaynak kali̇tesi̇. Sonuç olarak, sınırlı uygulamaları vardır.

Ancak gaz kaynağı, güç kaynağı gerektirmemesi, basit ekipman, düşük maliyet, rahat hareket kabiliyeti ve güçlü çok yönlülük gibi avantajlara sahiptir. Bu nedenle, elektrik olmayan durumlarda ve saha çalışmalarında pratik değeri vardır.

Şu anda, gaz kaynağı esas olarak ince çelik plakaların (0,5-3 mm kalınlık), bakır ve bakır alaşımlarının ve dökme demirin kaynağında kullanılmaktadır.

2 Hava Basınçlı Kaynak

Hava Basıncı Kaynağı Gaz Kaynağına benzer. Bu yöntemde, iki alın bağlantısının uçları belirli bir sıcaklığa kadar ısıtılır ve ardından güçlü bir bağlantı elde etmek için yeterli basınca maruz bırakılır. Bu, dolgu metali gerektirmeyen bir katı faz kaynak yöntemidir.

Hava Basınçlı Kaynak genellikle ray kaynağı ve çelik takviye kaynağında kullanılır.

Elektroslag Kaynağı cürufun termal enerjisini kullanan bir kaynak yöntemidir. Kaynak işlemi, iki iş parçası ucu ve her iki taraftaki su soğutmalı bakır kayar bloklar arasındaki boşluk ile dikey bir konumda gerçekleşir. İş parçasının uçları, cüruftan geçen akım tarafından üretilen direnç ısısı ile eritilir.

Elektroslag kaynağı, kaynakta kullanılan elektrot şekline göre üç tipte sınıflandırılır: tel elektrot elektroslag kaynağı, plaka elektrot elektroslag kaynağı ve kaynak nozulu elektroslag kaynağı.

Elektroslag Kaynağının Özellikleri:

Elektroslag Kaynağının Sınırlamaları:

Sınıflandırma ve Uygulama:

Elektroslag Kaynağının Sınıflandırılması:

Uygulama:

4 Elektron Işın Kaynağı

Elektron ışını kaynağı, iş parçası yüzeyinin yoğunlaştırılmış yüksek hızlı elektron ışını bombardımanından üretilen ısıyı kullanan bir kaynak yöntemidir.

Elektron ışını kaynağı yapılırken, elektron ışını elektronlar üretir ve onları hızlandırır.

Elektron ışını kaynağının en yaygın üç türü yüksek vakumlu elektron ışını kaynağı, düşük vakumlu elektron ışını kaynağı ve vakumsuz elektron ışını kaynağıdır.

İlk ikisi bir vakum odasında gerçekleştirilir, ancak kaynak hazırlık süresi (esas olarak vakum süresi) daha uzundur ve iş parçası boyutu vakum odasının boyutuyla sınırlıdır.

Elektrik ark kaynağı ile karşılaştırıldığında elektron ışını kaynağı, daha derin kaynak derinliği, daha dar kaynak genişliği ve kaynakta daha yüksek metal saflığı dahil olmak üzere birkaç temel özelliğe sahiptir.

Çok ince malzemeleri hassas bir şekilde kaynaklayabilir ve çok kalın plakaları (300 mm kalınlığa kadar) kaynaklamak için de kullanılabilir.

Diğer kaynak yöntemleri ile kaynak yapılabilen tüm metal ve alaşımlar elektron ışın kaynağı ile de kaynak yapılabilir.

Esas olarak yüksek kaliteli ürünlerin kaynağı için kullanılır ve ayrıca heterojen metallerin, oksitlenmiş metallerin ve refrakter metallerin kaynağını yapabilir. Ancak seri üretim için uygun değildir.

Elektron Işın Kaynak Makinesi:

Makinenin temel bileşeni elektron üreten, elektron demetini oluşturan ve demeti birleştiren elektron tabancasıdır.

Elektron tabancası bir filament, katot, anot ve odaklama bobininden oluşur.

Filaman elektrikle yüklendiğinde ısınır ve katodu ısıtır. Katot yaklaşık 2400K'ya ulaştığında elektronlar yayılır. Elektronlar, katot ve anot arasındaki yüksek voltajlı elektrik alanı aracılığıyla hızlandırılır (ışık hızının yaklaşık yarısına kadar) ve ardından anot deliğinden enjekte edilir. Odaklama bobini daha sonra elektronları 0,8 ila 3,2 mm çapında bir elektron demetine dönüştürür ve bu demet kaynak parçasına doğru yönlendirilir. Işının kinetik enerjisi kaynak parçasının yüzeyinde termal enerjiye dönüştürülerek kaynak parçalarının birleşiminin hızla erimesine ve soğuyup kristalleştikten sonra bir kaynak oluşturmasına neden olur.

Kaynak atölyesindeki vakum seviyesine bağlı olarak, elektron ışını kaynağı üç kategoriye ayrılabilir:

(1) Yüksek Vakumlu Elektron Işın Kaynağı:

Stüdyo ve elektron tabancası aynı odada bulunmaktadır ve vakum seviyesi 10-2 ile 10-1pa arasındadır. Bu kaynak türü refrakter, aktif, yüksek saflıktaki metallerin ve küçük parçaların hassas kaynağı için uygundur.

(2) Düşük Vakumlu Elektron Işın Kaynağı:

Stüdyo ve elektron tabancası ayrı vakum odalarında bulunur ve stüdyodaki vakum seviyesi 10-1 ile 15Pa arasındadır. Bu kaynak türü daha büyük yapısal parçalar ve oksijen ve nitrojene karşı hassas olmayan refrakter metaller için uygundur.

(3) Vakumsuz Elektron Işın Kaynağı:

Elektron ışını ile gaz molekülleri arasındaki çarpışmalardan kaynaklanan saçılmayı azaltmak için kaynak parçaları ile elektron ışını çıkışı arasındaki mesafe yaklaşık 10 mm'de tutulmalıdır. Vakumsuz elektron ışını kaynağı, karbon çeliği, düşük alaşımlı çelik, paslanmaz çelik, refrakter metaller, bakır kaynağı için uygundur, alümi̇nyum alaşimlarivb.

Vakum Elektron Işın Kaynağının Avantajları:

(1) Elektron ışını, tipik bir arkın yaklaşık 5000 ila 10.000 katı olan 5 x 108W/cm2'ye kadar ulaşan yüksek bir enerji yoğunluğuna sahiptir. Isı konsantrasyonu, yüksek termal verimlilik ve küçük bir termal etki alanı sağlar, bu da dar kaynak boncukları ve minimum kaynak deformasyonu ile sonuçlanır.

(2) Vakum ortamında kaynak, metalin gaz fazı ile etkileşime girmesini önleyerek daha yüksek birleşme mukavemeti sağlar.

(3) Elektron ışınının odak yarıçapı büyük veya küçük olacak şekilde ayarlanabilir, bu da onu esnek ve uyarlanabilir hale getirir. İnce parçaları 0,05 mm'ye kadar kaynaklayabilir ve ayrıca kalınlıkları 200 ila 700 mm arasında değişen plakaları kaynaklayabilir.

Uygulamalar:

Elektron ışın kaynağı özellikle refrakter metallerin, aktif veya yüksek saflıktaki metallerin ve ısıya duyarlı metallerin kaynağı için uygundur. Bununla birlikte, ekipman karmaşık ve pahalıdır ve kaynak parçalarının boyutu vakum odası ile sınırlıdır. Montaj hassasiyeti yüksek olmalıdır ve X-ışınları kolayca uyarılır. Ek olarak, kaynak yardımcı süresi uzundur ve bu da düşük verimlilikle sonuçlanır. Bu zayıflıklar elektron ışını kaynağının yaygın kullanımını sınırlamaktadır.

5 Lazer kaynağı

Lazer kaynağı, yüksek güçlü, uyumlu, monokromatik fotonlardan oluşan odaklanmış bir ışın kullanan bir işlemdir. İki tane vardır lazer türleri kaynak: sürekli güç lazer kaynağı ve darbe gücü lazer kaynağı.

Lazer kaynağının avantajlarından biri vakum olmadan gerçekleştirilebilmesidir. Ancak elektron ışını kaynağı kadar güçlü bir nüfuziyete sahip değildir. Lazer kaynağı sırasında mümkün olan hassas enerji kontrolü, hassas mikro cihazların kaynağına olanak tanır. Başta refrakter metaller olmak üzere çeşitli metallere uygulanabilir.

Lazer üretimi, malzeme uyarıldığında ve lazer ışınının dalga boyu, frekansı ve yönü tam olarak hizalandığında gerçekleşir. Lazer ışınları iyi monokromatiklik, iyi yönlülük ve yüksek enerji yoğunluğu özelliklerine sahiptir. Bir iletim veya reflektör aracılığıyla odaklandığında, ışın 0,01 mm'den daha küçük bir çapa ve 1013W/cm2'lik bir güç yoğunluğuna sahip olabilir. Bu ışın kaynak, kesme, delme ve diğer işlemler için bir ısı kaynağı olarak kullanılabilir. yüzey işleme. Lazer üretmek için kullanılan malzemeler arasında katı, yarı iletken, sıvı ve gaz bulunur; katı itriyum alüminyum garnet (YAG) lazerler ve CO2 gaz lazerler kaynak ve kesme işlemleri için yaygın olarak kullanılır.

Ana lazer kaynağinin avantajlari dahil:

Lazer kaynağının başlıca dezavantajları şunlardır:

Pahalı ekipman ve düşük enerji dönüşüm oranı (5% ila 20%).

Kaynak parçaları için yüksek işleme, montaj ve konumlandırma gereksinimleri.

Günümüzde lazer kaynağı öncelikle elektronik ve enstrüman endüstrilerinde mikro cihazların kaynağı için ve ayrıca kaynak için kullanılmaktadır. si̇li̇kon çeli̇k saclar ve galvanizli çelik plakalar.

1 Direnç Kaynağı

Direnç kaynağı, enerji kaynağı olarak direnç ısısını kullanan bir kaynak yöntemidir. Bu, enerji kaynağı olarak cüruf direnç ısısının kullanıldığı elektroslag kaynağını ve enerji kaynağı olarak katı direnç ısısının kullanıldığı direnç kaynağını içerir.

Direnç kaynağı işlemi, elektrotlar kullanılarak iş parçasına basınç uygulanmasını ve temas yüzeyini eritmek ve iş parçasını bağlamak için iş parçasından bir elektrik akımı geçirilerek üretilen direnç ısısının kullanılmasını içerir.

Bu tür kaynak için tipik olarak büyük bir akım kullanılır ve temas yüzeyinde bir ark oluşmasını önlemek ve kaynak metalinin düzgün bir şekilde kaynaklanmasını sağlamak için her zaman basınç uygulanmalıdır.

Kaynak makinesinin yüzeyi, bu tür kaynaklarda istikrarlı bir kaynak kalitesi elde etmek için çok önemlidir. Bunu sağlamak için elektrot, iş parçası ve iş parçası arasındaki temas yüzeyi kaynaktan önce temizlenmelidir.

Avantajlar:

Dezavantajlar:

Uygulama:

Direnç kaynağı otomobil, uçak, alet, elektrikli cihazlarda yaygın olarak kullanılmaktadır, çelik çubukve diğer endüstriler. Çeşitli malzemeler üzerinde kullanılabilir, ancak kaynak işlemi malzemenin direncine bağlı olarak biraz değişebilir.

Esas olarak kalınlığı 3 mm'den az olan ince plaka bileşenleri için kullanılır ve tüm kaynak işlemlerinde kullanılabilir. çeli̇k türleri̇alüminyum, magnezyum ve diğer demir dışı metaller ve alaşımlarının yanı sıra paslanmaz çelik.

Sürtünme kaynağı, mekanik enerji kullanan katı fazlı bir kaynak yöntemidir.

Metal bir bağlantı elde etmek için iki yüzey arasında mekanik sürtünme yoluyla ısı üreterek çalışır.

Sürtünme kaynağında üretilen ısı, birleşme yüzeyinde yoğunlaşarak dar bir termal etki alanına yol açar.

İki yüzey arasına basınç uygulanır ve bu basınç ısıtma işleminin sonuna doğru artarak sıcak metalin normal birleştirme yüzeyini eritmeden üst dövme ile birleştirilmesini sağlar.

Sürtünme kaynağı son derece verimlidir ve sıcak olarak bir araya getirilebilen neredeyse tüm metallerin kaynağında kullanılabilir. Heterojen metallerin kaynağı için de uygundur.

Çapı 100 mm olan iş parçaları için idealdir. Kaynak parçalarının temas uçları arasındaki sürtünme ile oluşan ısı, uç yüzeyin termoplastik bir duruma ulaşmasına neden olur ve ardından katı faz kaynağı elde etmek için hızlı üst dövme kuvveti uygulanır.

Sürtünme Kaynağının Avantajları:

Dezavantajlar:

Uygulamalar:

Sürtünme kaynağı, aşağıdakiler gibi çeşitli uygulamalarda kullanılır:

Difüzyon kaynağı, dolaylı ısı enerjisi kullanan katı fazlı bir kaynak yöntemidir. Tipik olarak bir vakum veya koruyucu atmosferde gerçekleştirilir.

Kaynak işlemi sırasında, iki iş parçasının yüzeyleri belirli bir süre boyunca yüksek sıcaklıklara ve basınca maruz kalır, bu da atomların yayılmasına ve birleşmesine neden olur.

Kaynak işleminden önce, iş parçasının yüzeyini oksit gibi yabancı maddelerden temizlemek ve yüzey pürüzlülüğü optimum kaynak kalitesi için belirli bir seviyenin altındadır.

Vakum veya koruyucu atmosferde, difüzyon kaynağı belirli bir sıcaklıkta (ana metalin erime noktasından daha düşük) ve basınçta gerçekleştirilir. Bu sayede tek tip bağlantı bileşenleri ve dokulara sahip parlak ve temiz bir kaynak yüzeyi elde edilir ve gerilme korozyonu eğilimi azaltılır. Kaynak minimum deformasyona ve yüksek bağlantı hassasiyetine sahiptir, bu da onu son montaj bağlantıları için uygun hale getirir.

Avantajlar:

Eksiklikler:

Uygulamalar:

Difüzyon kaynağı, atom enerjisi, havacılık ve elektronik gibi gelişmiş endüstrilerin yanı sıra genel makine imalat endüstrisinde de kullanılmaktadır.

Sert lehim enerjisi, kimyasal reaksiyon ısısı veya dolaylı ısı enerjisi yoluyla üretilebilir. Sert lehim dolgu metali, kaynak yapılan malzemeden daha düşük erime noktasına sahip bir metaldir ve ısıtılarak eritilir. Kılcal boru, dolgu metalini konektör yüzeyleri arasındaki boşluğa yerleştirmek ve metal yüzeyleri ıslatmak için kullanılır. Lehim bağlantısı, sıvı ve katı fazların karşılıklı difüzyonu yoluyla oluşturulur.

Dolayısıyla, sert lehimleme hem katı hem de sıvı fazları içeren bir kaynak yöntemidir.

Lehimlemenin Özellikleri ve Uygulamaları:

Sert lehimleme, ana malzemenin fiziksel ve kimyasal özellikleri üzerinde minimum etkiye sahiptir. Kaynak gerilimi ve deformasyonu minimum düzeydedir, bu da sert lehimlemeyi farklı malzemelerin kaynağı için uygun hale getirir. metal türleri̇ değişen kaynak özellikleri ile. Birden fazla kaynak hattı aynı anda tamamlanabilir, bu da temiz ve düzenli bir konektör elde edilmesini sağlar. Kullanılan ekipman basittir ve üretim için gereken yatırım düşüktür. Ancak sert lehim kafasının mukavemeti zayıftır ve ısı direnci düşüktür.

Sert lehimleme uygulamaları arasında karbür kesiciler, matkap uçları, bisiklet çerçeveleri, ısı eşanjörleri, kateterler ve çeşitli kap türleri yer alır. Ayrıca mikrodalga dalga kılavuzları, vakum tüpleri ve elektronik vakum cihazlarının üretiminde tek uygulanabilir bağlantı yöntemidir.

Sert Lehim Dolgu Metali ve Flaksı:

Lehim olarak da bilinen dolgu metali, sert lehim kafasının temel bileşenidir ve sert lehim kafasının kalitesinin belirlenmesinde önemli bir rol oynar. Dolgu metali uygun bir erime noktasına, iyi bir ıslanabilirliğe ve birleşme mukavemetine sahip olmalı ve ana malzeme ile eşit şekilde yayılabilmelidir. Ayrıca, bağlantı performansı gereksinimlerini karşılamak için yeterli mekanik özelliklere ve fiziksel ve kimyasal özelliklere sahip olmalıdır.

Lehimleme, lehim erime noktasına göre iki türe ayrılır: yumuşak lehimleme ve sert lehimleme.

(1) Yumuşak Lehimleme

Yumuşak lehimleme, lehim erime noktası 450°C'den düşük olan lehimleme olarak adlandırılır. Bu tür lehimleme için yaygın olarak kullanılan lehim, iyi ıslanabilirlik ve iletkenliğe sahip olan kalay-kurşun lehimdir. Yumuşak lehimleme, 60 ila 140 MPa bağlantı mukavemeti ile elektronik ürünlerde, elektrikli cihazlarda ve otomotiv parçalarında yaygın olarak kullanılır.

(2) Sert Lehimleme

Sert lehimleme, 450°C'den daha yüksek lehim erime noktasına sahip lehimlemeyi ifade eder. Yaygın olarak kullanılan sert lehim dolgu metalleri pirinç lehim ve gümüş bazlı lehimdir. Gümüş bazlı dolgu, yüksek mukavemet, iletkenlik ve korozyon direncine sahip bir bağlantı ile sonuçlanır, ancak lehimin düşük erime noktası ve iyi teknoloji gereksinimi nedeniyle daha yüksek maliyetlidir. Sert lehimleme, ağır çelik ve bakır alaşımlı iş parçaları gibi daha yüksek gereksinimleri olan parçaların kaynağı için kullanılır. alet lehimleme200 ila 490 MPa arasında bir mukavemete sahiptir.

Not:

Ana malzemenin temas yüzeyi, flux kullanımını gerektirecek şekilde iyice temizlenmelidir. Flaksın rolü, ana malzeme ve lehim yüzeyindeki oksitleri ve yağ lekelerini gidermek, lehimi ve ana malzemeyi oksidasyondan korumak ve lehimin ıslanabilirliğini ve kılcal akışkanlığını iyileştirmektir. Flaksın erime noktası lehimin erime noktasından daha düşük olmalıdır. Yumuşak lehimleme için yaygın olarak kullanılan flux reçine veya çinko klorür çözeltisi iken, boraks, borik asit ve alkali florür karışımı yaygın olarak kullanılan fluxlardır.

Sert lehimleme, ısı kaynağına veya ısıtma yöntemine bağlı olarak alev sert lehimleme, indüksiyon sert lehimleme, daldırma sert lehimleme, direnç sert lehimleme ve daha fazlası dahil olmak üzere çeşitli kategorilere ayrılabilir.

Düşük ısıtma sıcaklığı nedeniyle, iş parçası malzemesinin performansı minimum düzeyde etkilenir ve kaynaklı parçaların gerilim deformasyonu azalır. Bununla birlikte, lehimli bağlantının mukavemeti genellikle düşüktür ve zayıf ısı direncine sahiptir.

Sert Lehimleme için Isıtma Yöntemleri:

Lehimleme için hemen hemen her ısı kaynağı kullanılabilir ve lehimleme işlemi buna göre sınıflandırılır.

Alevle Lehimleme:

Karbon çeliği, paslanmaz çelik, sert alaşımlar, dökme demir, bakır ve bakır alaşımları ile alüminyum ve alüminyum alaşımlarının sert lehimlenmesi bir gaz alevi ile ısıtılarak gerçekleştirilir.

İndüksiyon Lehimleme:

Kaynak parçaları, alternatif bir manyetik alan tarafından üretilen direnç ısısı ile ısıtılır. Bu yöntem, özellikle boru milleri gibi simetrik şekillere sahip parçaların kaynağında uygulanır.

Daldırma Lehimleme:

Kaynak parçası veya tüm parça erimiş bir tuz karışımına veya lehim eriyiğine daldırılır ve lehimleme süreci sıvı ortamın ısısı aracılığıyla gerçekleştirilir. Bu yöntem hızlı ısıtma, homojen sıcaklık ve kaynak parçalarının minimum deformasyonu ile karakterize edilir.

Fırın Lehimleme:

Kaynak parçalarını vakumlayarak veya gazı ya da inert gazı azaltarak korumak için bir direnç fırını kullanılabilir.

Diğer sert lehimleme yöntemleri arasında havya sert lehimleme, direnç sert lehimleme, difüzyon sert lehimleme, kızılötesi sert lehimleme, reaksiyon sert lehimleme, elektron ışını sert lehimleme yer alır, lazer lehimlemeve daha fazlası.

Lehimleme aşağıdakiler için kullanılabilir karbon çeli̇k kaynakpaslanmaz çelik, yüksek sıcaklık alaşımları, alüminyum, bakır ve diğer metal malzemelerin yanı sıra heterojen metalleri, metalleri ve metal olmayanları bağlamak için kullanılır. Şunlar için uygundur kaynak bağlantıları Özellikle hassas, mikro ve karmaşık lehimleme için oda sıcaklığının çok az olduğu veya hiç olmadığı durumlarda.

1 Yüksek Frekanslı Kaynak

Yüksek Frekanslı Kaynak, katı direnç ısısı tarafından üretilen enerjiyi kullanan bir katı faz direnç kaynağı yöntemidir. Kaynak sırasında, yüksek frekanslı akım iş parçası içinde ısı yaratarak kaynak alanının yüzey katmanlarının erimesine veya erimeye yakın bir duruma ulaşmasına neden olur. Bunun ardından metalleri birleştirmek için üzgün bir dövme kuvveti uygulanır (veya uygulanmaz).

İki tür Yüksek Frekanslı Kaynak vardır: temaslı yüksek frekanslı kaynak ve indüksiyonlu yüksek frekanslı kaynak. Temaslı yüksek frekanslı kaynakta, yüksek frekanslı akım doğrudan temas yoluyla iş parçasına geçirilirken, indüksiyonlu yüksek frekanslı kaynakta, harici bir indüksiyon bobini iş parçası içinde akım üretir.

Yüksek Frekanslı Kaynak, özel ekipman gerektiren özel bir kaynak yöntemidir. Kaynak hızı 30 m/dak'ya kadar çıkabilen yüksek üretkenliği ile bilinir. Bu yöntem genellikle borulardaki uzunlamasına veya helisel bağlantıları kaynaklamak için kullanılır.

2 Patlama Kaynağı

Patlama Kaynağı, kimyasal reaksiyonların ürettiği enerjiyi kullanan bir başka katı fazlı kaynak yöntemidir. Bununla birlikte, metali birleştirmek için patlayıcı patlamaların ürettiği enerjiyi kullanır.

Bir patlama sırasında, iki metal parçası hızla bir araya getirilerek bir saniyeden daha kısa bir sürede metal bir bağ oluşturulabilir. Tüm kaynak yöntemleri arasında patlama kaynağı, birbirine kaynaklanabilecek en geniş metal kombinasyonu yelpazesine sahiptir. Uyumsuz metalurjik özelliklere sahip iki metali çeşitli geçiş bağlantılarına kaynaklamak için bu yöntemi kullanmak mümkündür.

Patlatma Kaynağı öncelikle geniş yüzey alanına sahip düz kaplamalar için kullanılır ve kompozit levhalar yapmak için etkili bir yoldur.

3 Ultrasonik Kaynak

Ultrasonik Kaynak, mekanik enerji kullanan bir başka katı fazlı kaynak yöntemidir. Bu yöntemde, kaynak iş parçası düşük statik basınca maruz bırakılır ve akustik kutup tarafından yayılan yüksek frekanslı titreşimler, birleşme yüzeyinde güçlü sürtünme ve ısı oluşturarak metallerin birleşmesini sağlar.

Ultrasonik kaynak, metal-metal, heterojen metal ve metal-metal olmayan malzemeler de dahil olmak üzere çoğu metal malzemenin kaynağında kullanılabilir. Bu yöntem özellikle 2 ila 3 mm kalınlığında tel, folyo veya levha ile ince levha metal bağlantılarının tekrarlanan üretimi için kullanışlıdır.

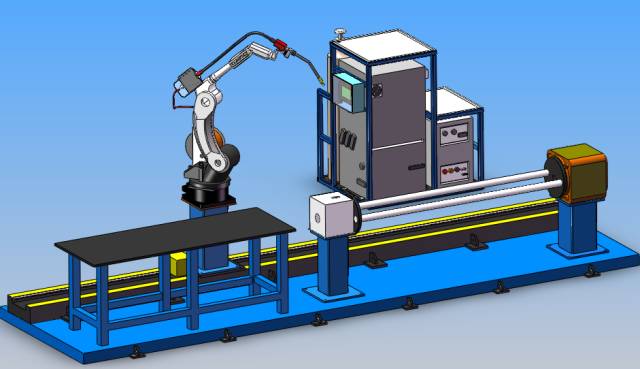

Kaynak teknolojisindeki kayda değer ilerleme, kaynak sürecinin mekanizasyondan otomasyona, entelektüelleşmeye ve bilişimleşmeye doğru evriminde kendini göstermektedir.

Akıllı kaynak robotlarının uygulanması, kaynak sürecindeki yüksek otomasyon derecesinin önemli bir göstergesidir.

Kaynak robotları, kaynak otomasyonuna yönelik geleneksel yaklaşımı kırmakta ve küçük ölçekli üretimin otomatikleştirilmesini mümkün kılmaktadır.

Kaynak robotları çoğunlukla sabit pozisyonlu kol tipi makinelerdir ve iki tipte bulunurlar: öğreten robotlar ve akıllı robotlar.

Robotları Öğretmek:

Bu robotlara kaynak izini ve parametrelerini ezberlemeleri öğretilir ve ürünün kaynağını tamamlamak için talimat programını sıkı bir şekilde takip ederler.

Tek bir talimatla robot her adımı doğru bir şekilde tekrarlayabilir.

Bu kaynak robotları yaygın olarak kullanılmaktadır ve montaj hatlarında seri üretim için uygundur.

Ana işlevleri öğretilen tekrarı göstermektir. Ancak, çevredeki değişikliklere uyum sağlama yetenekleri zayıftır.

Şantiyelerde büyük yapıların küçük ölçekli üretimi için uygun değildirler.

Akıllı Robotlar:

Başlangıç noktası, uzay yörüngesi ve kaynağın ilgili parametreleri basit kontrol talimatlarına göre otomatik olarak belirlenebilir.

Mevcut duruma göre, robot kaynak yörüngesini otomatik olarak izleyebilir, kaynak torçunun konumunu ayarlayabilir, kaynak torçunun kaynak parametrelerive kaynak kalitesini kontrol edin.

Bu, el becerisi, hafifliği ve hareket kolaylığı ile karakterize edilen en gelişmiş kaynak robotu türüdür.

Farklı yapıların ve konumların kaynak görevlerine uyum sağlayabilir, ancak pratik uygulaması hala sınırlıdır ve esas olarak araştırma ve geliştirme aşamasındadır.

Punta kaynak robotları, tüm kaynak robotlarının 50% ila 60%'sini oluşturur. Bunlar bir robot gövdesi, bir punta kaynağı sistemi ve bir kontrol sistemi.

Robot gövdesi 1 ila 5 serbestlik derecesine sahiptir ve kontrol sistemi, kontrol sistemi ve kaynak bileşeni tarafından yönetilir.

Kaynak sistemi temel olarak bir kaynak kontrolörü, kaynak kelepçesi, su, elektrik ve diğer yardımcı parçalardan (su altı kaynağı için) oluşur.

2 Bilgisayar yazılımı uygulaması.

Kaynak alanında bilgisayar yazılımı uygulaması, aşağıdakiler de dahil olmak üzere çeşitli alanları kapsar:

Bu, kaynak termal sürecinin, kaynak metalurjik sürecinin ve kaynak gerilimi ve deformasyonunun simülasyonunu içerir.

Kaynak, ark fiziği, ısı transferi, metalurji ve mekanik içeren karmaşık bir süreçtir. Bilgisayar sistemi, tüm bu süreçleri simüle ederek çeşitli yapılar ve malzemeler için en iyi tasarım şemasını, süreç yöntemini ve kaynak parametrelerini belirleyebilir.

Geleneksel olarak, güvenilir ve ekonomik bir kaynak yapısı elde etmek için kaynak işlemi bir dizi deneyle veya deneyimle belirlenirdi. Ancak bilgisayar simülasyonu, sınırlı sayıda doğrulama testiyle sorunları çözmek için sayısal yöntemler kullanmanın fizibilitesini kanıtlamıştır. Bu, deneysel çalışma ihtiyacını büyük ölçüde azaltır ve insan gücü, malzeme ve zamandan tasarruf sağlar.

Bilgisayar simülasyonu, yeni mühendislik yapılarının ve malzemelerinin kaynağında da önemli bir rol oynamaktadır. Bilgisayar simülasyonunun seviyesi, kaynaktaki otomasyonun derecesini de belirler. Ayrıca, bilgisayar simülasyonu kaynak yapılarının ve bağlantılarının mukavemetini ve performansını analiz etmek için kullanılır.

Bunlar kaynak prosesi tasarımı, proses parametresi seçimi, kaynak hatası teşhisi, kaynak maliyeti bütçeleme, gerçek zamanlı izleme, kaynak CAD, kaynakçı testi ve daha fazlası için kullanılır.

Veritabanı teknolojisi, hammadde ve kaynak testlerinden kaynak teknolojisi ve üretime kadar kaynağın tüm yönlerine entegre edilmiştir. Veritabanı sistemlerinin bazı örnekleri arasında kaynak prosedürü kalifikasyonu, kaynak prosedürü spesifikasyonu, kaynakçı arşiv yönetimi, kaynak malzemesi, malzeme bileşimi ve özellikleri yer almaktadır, kaynaklanabilirlik ve kaynak ve kaynak CCT diyagram yönetimi ve standart danışmanlık sistemleri. Bu veritabanı sistemleri, kaynak alanındaki çeşitli veri ve bilgilerin yönetilmesi için uygun koşullar sağlar.

Kaynak uzman sistemi temel olarak süreç geliştirme, kusur tahmini ve teşhisi, bilgisayar destekli tasarım ve benzerlerine odaklanır. Mevcut kaynak uzman sistemlerinde, süreç seçimi ve geliştirme en önemli uygulama alanlarıdır ve kaynak sürecinin gerçek zamanlı kontrolü, geliştirme için önemli bir yöndür.

Bu, ürün veri analizi ve kaynak kalitesinin gerçek zamanlı izlenmesi için kullanılır.

Bilgisayar destekli tasarım/üretim (CAD/CAM) de kaynak işleminde, özellikle NC kesim, kaynak yapısı tasarımı ve kaynak robotlarında giderek daha fazla kullanılmaktadır.