Endüstrilerin metaller üzerinde bu kadar hassas yüzey iyileştirmelerini nasıl elde ettiğini hiç düşündünüz mü? Lazer kaplama bunun anahtarı olabilir. Bu gelişmiş teknik, kaplama malzemelerini lazer ışınları kullanarak alt tabakalar üzerinde eritir ve aşınmaya, korozyona ve ısıya dayanıklı yüzeyler oluşturur. Bu makalede, lazer kaplamanın çeşitli sektörlerdeki üretim ve onarım süreçlerinde nasıl devrim yarattığını, dayanıklılık ve maliyet verimliliği sunduğunu keşfedin. Bu teknolojinin inceliklerini ve modern mühendislik üzerindeki dönüştürücü etkisini anlamak için içeri dalın.

Lazer kaplama, seçilen kaplama malzemelerini bir alt tabakanın yüzeyine biriktirmek için farklı dolgu yöntemleri kullanan bir işlemdir.

Malzeme, bir lazerle ışınlandıktan sonra ince bir tabaka halinde alt tabakanın yüzeyinde eritilir ve ardından minimum seyreltme ve alt tabaka malzemesi ile metalürjik bağlanma ile bir yüzey kaplaması oluşturmak için hızla katılaştırılır.

Bu, yüzeyin aşınmaya, korozyona, ısıya, oksidasyona karşı direncini önemli ölçüde artırır ve ana malzeme üzerindeki elektriksel özelliklerini geliştirir.

Lazer kaplama, alt tabakanın özelliklerini değiştirmeden ucuz metal alt tabakalar üzerinde yüksek performanslı alaşım yüzeyler oluşturabilen uygun maliyetli bir teknolojidir. Bu, maliyetleri düşürür ve değerli ve nadir metal malzemeleri korur.

Lazer kaplamada kullanılan lazerler çoğunlukla CO2 lazerler ve disk lazerler, fiber lazerler ve diyot lazerler gibi katı hal lazerleri.

Lazer kaplama, farklı toz besleme işlemine dayalı olarak iki kategoriye ayrılabilir: toz ön ayar yöntemi ve senkron toz besleme.

İki yöntem benzerdir, ancak senkron toz besleme kolay otomasyon ve kontrol, yüksek lazer enerjisi emilimi ve iç gözeneklilik olmaması gibi avantajlara sahiptir. Bu, kaplama tabakasının çatlama önleyici özelliklerini önemli ölçüde geliştirdiği ve kaplama tabakası boyunca sert seramik fazının düzgün bir şekilde dağılmasına izin verdiği için metal seramiklerin kaplanması için özellikle faydalıdır.

1. Lazer kaplama aşağıdaki özelliklere sahiptir

Lazer kaplama, aşınma ve yıpranma direnci nedeniyle petrol sahalarında yaygın olarak aşınan parçaların onarımı için son derece uygundur.

2. Lazer kaplama ve lazer alaşımlama arasındaki farklar ve benzerlikler

Hem lazer kaplama hem de lazer alaşımlama, bir alt tabakanın yüzeyinde alt tabaka ile kaynaşan ve benzersiz bir bileşime ve özelliklere sahip bir alaşım kaplama tabakası oluşturmak için yüksek enerji yoğunluklu lazer ışınları kullanır.

İki süreç benzer olmakla birlikte temelde farklıdır ve aralarındaki temel farklar şunlardır

(1) Lazer kaplamada, kaplama malzemesi son derece ince bir matris erime tabakası ile tamamen eritilir ve kaplamanın bileşimi üzerinde minimum etkiye neden olur. Lazer alaşımlamada, alaşım elementleri erimiş kompozit katmandaki ana malzemenin yüzeyine eklenerek ana malzemeye dayalı yeni bir alaşım katmanı oluşturulur.

(2) Lazer kaplama, çözücü olarak alt tabakanın yüzey katmanının erimiş metaline dayanmaz, bunun yerine kaplama katmanının konu alaşımını oluşturmak için önceden yapılandırılmış bir alaşım tozunu eritir. Aynı zamanda, matris alaşımı da ince bir erime tabakasına sahiptir ve bu da metalurjik bir bağın oluşmasına yol açar.

Lazer kaplama, aşırı koşullar altında arızalı parçaların onarımı ve yeniden üretimi ve metal parçaların doğrudan üretimi için çok önemli bir temeldir. Lazer kaplama, metal parçaları hazırlama kabiliyeti nedeniyle dünya çapında bilim camiası ve işletmeler tarafından büyük ilgi görmüştür. yeni malzemeler.

Lazer kaplamanın kalitesinin değerlendirilmesi iki ana yönü içerir: makroskopik ve mikroskopik.

Makroskopik açıdan eriyik kanalının şekli, yüzey düzgünsüzlüğü, çatlama, gözeneklilik ve seyrelme oranı incelenir. Mikroskobik olarak, iyi bir organizasyonun oluşumuna ve gerekli özelliklerin sağlanmasına bakar.

Ayrıca, yüzey kaplama katmanındaki kimyasal elementlerin türü ve dağılımı belirlenmeli, metalurjik bağlanma için geçiş katmanının analiz edilmesine dikkat edilmeli ve gerekirse kalite ömür testi yapılmalıdır.

Araştırma çabaları, kaplama ekipmanının geliştirilmesi, eriyik havuzunun dinamikleri, alaşım bileşiminin tasarımı, çatlak oluşumu, yayılması ve kontrolü için yöntemler ve kaplama tabakası ile alt tabaka arasındaki bağlanma kuvvetleri üzerine odaklanmaktadır.

Lazer biriktirme teknolojisinin daha fazla uygulanmasının önündeki başlıca zorluklar şunlardır:

Lazer kaplama işlemi, neredeyse tüm makine imalat endüstrisini kapsayan geniş bir uygulama ve alan yelpazesine sahiptir.

Şu anda, lazer kaplama paslanmaz çelik, kalıp çeliği, dövülebilir dökme demire başarıyla uygulanmıştır, gri dökme demirbakır alaşımları, titanyum alaşımları, alüminyum alaşımları ve kobalt bazlı, nikel bazlı, demir bazlı ve diğer kendiliğinden kaynaşan alaşım tozları ve lazer kaplama yüzeyindeki seramik fazlar gibi özel alaşımlar.

Demir bazlı alaşım tozları, yerel aşınma direnci gerektiren ve deformasyona eğilimli parçalar için uygundur.

Nikel bazlı alaşım tozları, yerel aşınma direnci, ısı direnci ve ısı yorulma direnci gerektiren bileşenler için idealdir.

Kobalt bazlı alaşım tozları, yerel aşınma direnci, korozyon direnci ve termal yorulma direnci gerektiren parçalar için uygundur.

Seramik kaplamalar yüksek sıcaklıklarda yüksek mukavemete, iyi termal stabiliteye ve yüksek kimyasal stabiliteye sahiptir, bu da onları aşınma direnci, korozyon direnci, yüksek sıcaklık direnci ve oksidasyon direnci gerektiren parçalar için uygun hale getirir.

Lazer kaplamanın bazı tipik uygulamaları şunlardır:

Madencilik Ekipman ve Bileşenlerinin İmalatı ve Yeniden İmalatı

Kömür madenciliği ekipmanı, zorlu çalışma ortamı nedeniyle çok fazla aşınma ve yıpranmaya maruz kalır ve bu da parçaların sık sık bozulmasına neden olur. Lazer kaplama, aşağıdakiler de dahil olmak üzere bu parçaları üretmek ve yeniden üretmek için kullanılır:

Yol başlığı kesme dişleri

Kaplama sonrası hidrolik destek kolonu

Lazer kaplamadan sonraki seçimler

Elektrikli Ekipman ve Bileşenlerinin İmalatı ve Yeniden İmalatı

Elektrikli güç ekipmanının yüksek bir dağıtım hacmine sahip olması ve sürekli çalışması beklenir, bu da onu bileşenlerinin hasar görmesine karşı savunmasız hale getirir.

Buhar türbini termik enerji üretiminin kalbidir, ancak yüksek sıcaklıklar ve ısı gibi zorlu çalışma koşulları, ana mil ve dinamik kanatlar gibi temel bileşenlerin düzenli olarak aşınmasına ve yıpranmasına yol açar ve bunların her yıl onarılması gerekir.

Gaz türbini, 1300°C'ye kadar yüksek sıcaklıklara maruz kalması nedeniyle de hasara açıktır.

Lazer yeniden üretim teknolojisi, hasarlı ekipmanların performansını geri kazandırmak için etkili bir çözüm sunar ve yeni bir ünitenin yalnızca onda biri olan fiyat etiketiyle önemli ölçüde daha uygun maliyetlidir.

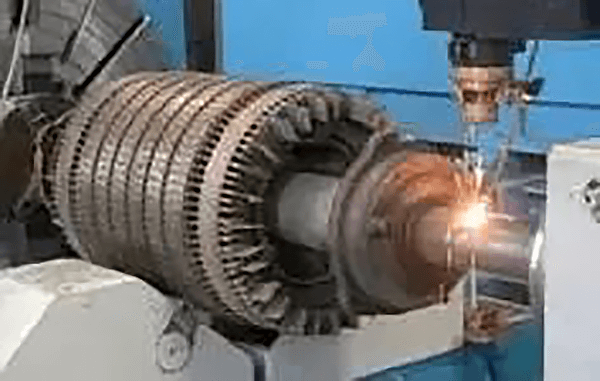

Motor rotor milinin lazerle kaplanması

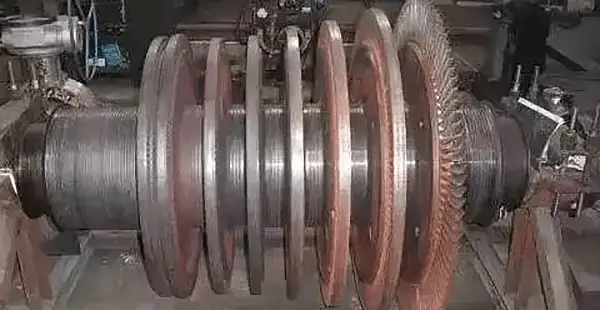

Buhar türbini rotor onarımı

Toz egzoz fanının kanat aşınmasının onarımı

Petrokimya Ekipmanlarının ve Bileşenlerinin İmalatı ve Yeniden İmalatı

Petrokimya endüstrisi, zorlu ortamlarda sürekli çalışan makinelerin kullanılmasını gerektiren bir seri üretim modeliyle çalışır. Zamanla, bu tür koşullara maruz kalmak ekipman bileşenlerinde hasar, aşınma ve yıpranmaya ve korozyona neden olur.

Vanalar, pompalar, çarklar, rotor muyluları, diskler, burçlar ve şaft karoları arızaya en yatkın parçalar arasındadır. Bu bileşenler sadece pahalı değil, aynı zamanda karmaşık bir şekle sahiptir ve onarımları zorlaştırır.

Ancak, lazer eritme teknolojisinin ortaya çıkışı bu zorlukları ortadan kaldırarak bu parçaların etkili bir şekilde onarılmasını ve üretilmesini mümkün kılmıştır.

Petrol sondaj boruları üzerine sert seramik kaplamaların lazerle kaplanması, delme aletler vb.

Demiryolu Ekipman ve Bileşenlerinin İmalatı ve Yeniden İmalatı

Demiryolu taşımacılığındaki hızlı büyüme ve buna bağlı sosyo-ekonomik gelişme, yeni demiryolu araçlarına yönelik yüksek talebin yanı sıra temel bileşenlerin sayısında ve performans gereksinimlerinde de artışa neden olmuştur.

Bu talebe yönelik çözümlerden biri, araçların giyilebilir parçalarını yeniden kullanma potansiyeli sunan yeniden üretim teknolojisinin uygulanmasıdır.

Yeniden üretimin arkasındaki temel teknoloji lazer yüzey güçlendirmedir. Bu süreç, yeniden üretilmiş parçaların yüzeyini onarmak ve güçlendirmek için lazer yüzey kaplama teknolojisinin uygulanmasını içerir.

Diğer Makine Sektörlerinde Ana Bileşenlerin Yeniden Üretimi

Temel bileşenlerin yeniden imalatı demiryolu endüstrisi ile sınırlı değildir ve metalürji, petrokimya, madencilik, kimya, havacılık, otomotiv, nakliye, takım tezgahları ve daha fazlası dahil olmak üzere çeşitli diğer makine endüstrilerinde de uygulanmaktadır.

Hassas ekipmanların, büyük ekipmanların ve aşınmaya, erozyona ve korozyona duyarlı değerli parçaların onarımı ve performansının iyileştirilmesi için lazer kaplama işlemi kullanılır.

Portal delme ve frezeleme makineleri için sonsuz dişli çubuklarının lazerle kaplanması

Lazer kaplamalı, aşınmaya karşı yüksek dirençli çelik sürekli döküm merdaneleri