Geleneksel eritme işlemlerine gerek kalmadan ham metal tozunu karmaşık, yüksek performanslı parçalara dönüştürdüğünüzü hayal edin. Bu, toz metalürjisidir; benzersiz özelliklere ve karmaşık şekillere sahip malzemeler oluşturmak için tozları birleştiren çok yönlü bir üretim tekniğidir. Toz metalürjisi, otomotiv dişlilerinden havacılık bileşenlerine kadar hassasiyet ve verimlilik sunar. Toz metalurjisinin nasıl çalıştığını, avantajlarını ve çeşitli endüstrilerdeki geniş kapsamlı uygulamalarını ortaya çıkarmak için bu makaleye dalın.

Toz metalurjisi, hammadde olarak metal tozu veya metal tozu ve metal olmayan toz karışımının kullanılmasını içeren bir üretim sürecidir. Toz daha sonra çeşitli metal malzemeler, kompozit malzemeler ve çeşitli eşya türleri üretmek için şekillendirilir ve sinterlenir.

Toz metalurjisi seramik üretimi ile benzerlikler taşır ve toz sinterleme teknolojisi ailesine aittir. Sonuç olarak, bir dizi yeni toz metalurjisi teknolojisi seramik malzemeler oluşturmak için de kullanılabilir.

Toz metalurjisi teknolojisinin avantajları, onu yeni malzeme sorunlarının çözümünde kritik bir araç haline getirmiş ve teknolojinin gelişiminde belirleyici bir rol oynamıştır. yeni malzemeler.

Toz metalurjisi, toz oluşturmayı ve ürün üretmeyi içerir. Toz metalurjisi, adından da anlaşılacağı gibi öncelikle metalurjik bir süreçtir.

Toz metalurjisi kullanılarak üretilen ürünler genellikle malzeme ve metalurji alanının ötesine geçerek malzeme ve metalurji, makine ve mekanik gibi birçok alanı kapsar.

Özellikle modern metal tozu 3D baskı, makine mühendisliği, CAD, tersine mühendislik, katmanlı üretim, sayısal kontrol, malzeme bilimi ve lazer teknolojisi gibi çeşitli teknolojileri bir araya getirmektedir. Bu entegrasyon, toz metalürjisi ürün teknolojisini çeşitli disiplinlere yayılan kapsamlı ve modern bir teknoloji haline getirmiştir.

Toz metalurjisi, geleneksel füzyon yoluyla elde edilemeyen mekanik ve fiziksel özelliklerin yanı sıra farklı bir kimyasal bileşim sunar döküm yöntemleri̇.

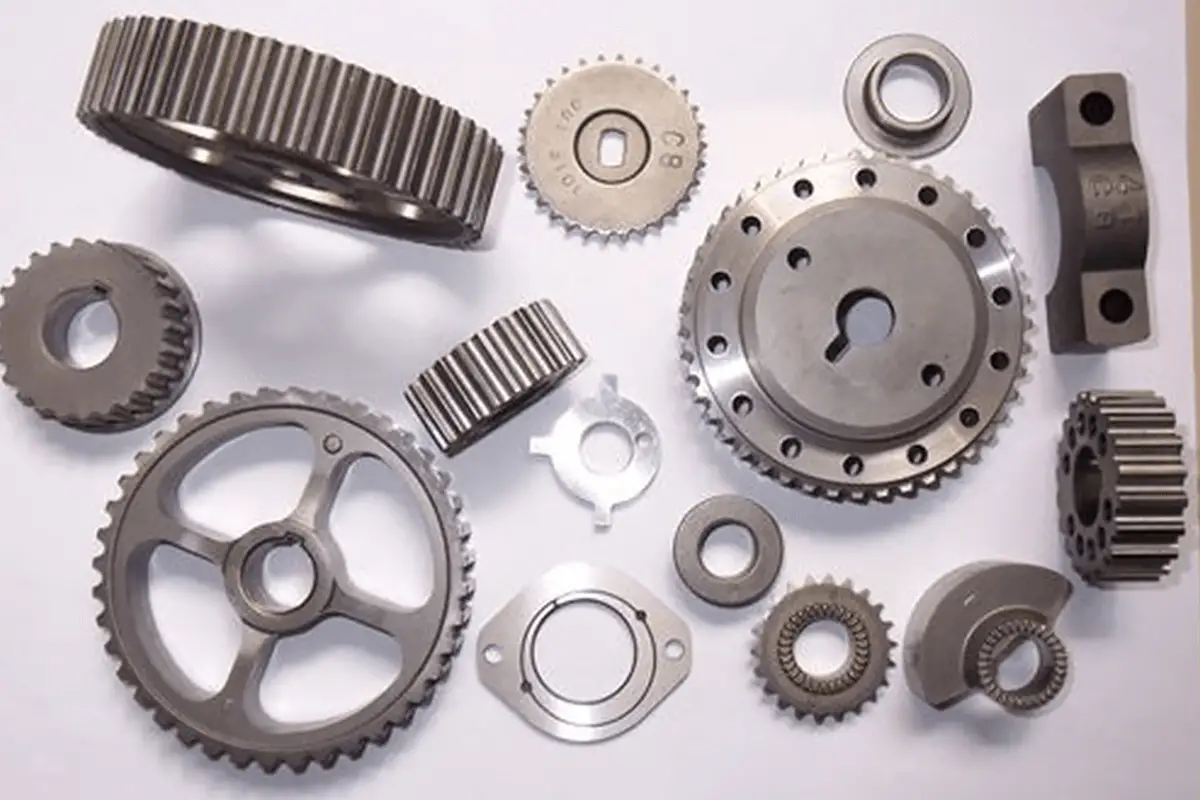

Toz metalürjisi teknikleri gözenekli, yarı yoğun veya tamamen yoğun malzemelerin ve eşyaların doğrudan üretimini mümkün kılar. Bu, üretim sürecinde daha az kesme gerektiren yağ içeren rulmanlar, dişliler, kamlar, kılavuzlar, aletler ve diğer öğeleri içerir.

(1) Toz metalürjisi teknolojisi, alaşım bileşenlerinin ayrışmasını en aza indirebilir ve kaba ve düzensiz döküm yapısını ortadan kaldırabilir.

Nadir toprak kalıcı mıknatısları, nadir toprak hidrojen depolama malzemeleri, nadir toprak ışıldayan malzemeler, nadir toprak katalizörleri, yüksek sıcaklık süper iletkenleri ve Al-Li alaşımı, ısıya dayanıklı Al alaşımı, süper alaşım, toz korozyona dayanıklı paslanmaz çelik, toz yüksek hız çeliği gibi yeni metal malzemeler ve metaller arası bileşikler gibi yüksek sıcaklık yapısal malzemeleri gibi yüksek performanslı malzemelerin üretimi çok önemlidir.

(2) Amorf, mikrokristalin, kuasikristal, nanokristalin ve aşırı doymuş katı çözeltiler dahil olmak üzere çeşitli yüksek performanslı denge dışı malzemeler hazırlanabilir.

Bu malzemeler mükemmel elektriksel, manyetik, optik ve mekanik özelliklere sahiptir.

(3) Toz metalurjisi, çeşitli rekombinasyon türlerinin kolayca gerçekleştirilmesine olanak tanır ve her bir bileşen malzemenin kendi özelliklerini tam olarak sergilemesini sağlar. Bu proses teknolojisi, düşük maliyetle yüksek performanslı metal bazlı ve seramik kompozit malzemeler üretmek için idealdir.

(4) Toz metalürjisi ile sıradan ergitme yöntemleriyle elde edilemeyen özel yapı ve performansa sahip malzeme ve ürünlerin üretilmesi mümkün hale gelmektedir. Bu tür malzemelere örnek olarak yeni gözenekli biyolojik malzemeler, gözenekli ayırma membran malzemeleri, yüksek performanslı yapısal seramik aşındırıcılar ve fonksiyonel seramik malzemeler verilebilir.

(5) Toz metalurjisi, ağa yakın oluşumu ve otomatik seri üretimi mümkün kılar, böylece üretim kaynaklarını ve enerji tüketimini etkili bir şekilde azaltır.

(6) Toz metalurjisi kullanılarak cevher, atık, çelik üretim çamuru, hadde çelik pulları ve geri dönüşüm atık metal gibi hammaddelerden tam olarak faydalanmak mümkün hale gelir. Etkili malzeme rejenerasyonu ve kapsamlı kullanım sağlayan yeni bir teknolojidir.

Toz metalürjisi teknolojisi aynı zamanda yaygın işleme aletleri ve donanımları oluşturmak için de kullanılır taşlama aletleri̇.

Malzeme üretimi açısından bakıldığında, toz metalurjisi yöntemi benzersiz özelliklere sahip yapısal, işlevsel ve kompozit malzemeler üretebilir.

(1) Toz metalurjisi, geleneksel eritme yöntemleriyle elde edilemeyen özel özelliklere sahip malzemeler oluşturabilir:

1) Ürünlerin gözenekliliği üzerinde kontrol sağlar;

2) Çeşitli spesifik özelliklere sahip malzemeler üretmek için metallerin diğer metaller ve metal olmayanlarla birleşik etkisinden yararlanır;

3) Çeşitli kompozit malzemeler üretebilir;

(2) Toz metalürjisi yoluyla üretilen bazı malzemeler, standart ergitme yöntemleriyle üretilenlere kıyasla üstün performans göstermektedir:

1) Yüksek alaşımlı toz metalurjisi malzemelerinin özellikleri döküm yöntemleriyle üretilenleri aşmaktadır;

2) Refrakter üretimi metal malzemeler ve ürünler genellikle toz metalürjisine dayanır;

Mekanik parçaların üretimine bakıldığında, toz metalurjisi, gerekli işleme miktarını önemli ölçüde azaltan, minimum veya kesmesiz yeni bir süreci temsil eder. metal malzemelerve işgücü verimliliğinin artırılması.

Özetle, toz metalurjisi hem benzersiz özelliklere sahip malzemeler üretebilen bir teknoloji hem de uygun maliyetli, yüksek kaliteli mekanik parçalar üretmeye yönelik bir süreçtir.

(1) Toz üretimi. Bu süreç tozun oluşturulmasını ve karıştırılmasını içerir. Tozun kalıplanabilirliğini ve plastikliğini artırmak için genellikle benzin, kauçuk veya parafin gibi plastikleştiriciler eklenir.

(2) Şekillendirmeye basın. Toz, 500-600 MPa'lık bir basınç altında istenen şekle preslenir.

(3) Sinterleme. Bu adım, koruyucu bir atmosfer altında yüksek sıcaklıklı bir fırında veya vakumlu fırında gerçekleştirilir. Sinterleme metallerin eritilmesi gibi değildir; işlem sırasında en az bir element katı halde kalır. Sinterleme sırasında toz parçacıkları difüzyon, yeniden kristalleşme, kaynak, birleşme ve çözünme gibi bir dizi fizikokimyasal süreçten geçerek belirli bir gözenekliliğe sahip metalürjik ürünlere dönüşür.

(4) İşlem sonrası. Genel olarak, sinterlenmiş parçalar doğrudan kullanılabilir. Bununla birlikte, yüksek hassasiyet gerektiren ve yüksek sertlik ve aşınma direncine sahip bileşenler için sinterleme sonrası işlemler gereklidir. Buna hassas presleme, haddeleme, ekstrüzyon, su verme dahildir, yüzey sertleştirme, yağ emdirme ve sızma.

Modern Toz Metalurjisi Süreci:

Bunlardan ilki, tungsten ve molibden gibi refrakter metallerin döküm sürecinde karşılaşılan zorlukların üstesinden gelmektir.

İkincisi ise 1930'larda toz metalürjisi yöntemleri kullanılarak gözenekli yağ emdirilmiş rulmanların başarılı bir şekilde üretilmesidir.

Üçüncüsü ise daha gelişmiş yeni malzeme ve süreçlere yönelik gelişimdir.

Toz metalurjisi gelişmekte olan bir alandır, ancak aynı zamanda eski köklere de sahiptir. Arkeolojik kanıtlar, M.Ö. 3000'li yıllarda Mısırlıların demir oksidi karbonla sünger demire indirgemek için bir tür körük kullandığını göstermektedir. Bu demir daha sonra yüksek sıcaklıklarda dövülerek yoğun bir blok haline getiriliyor ve demir nesnelere dönüştürülüyordu. 3. yüzyılda Hintli demirciler bu yöntemi 6,5 ton ağırlığındaki "Delhi Sütunu "nu yapmak için kullanmışlardır.

19. yüzyılın başlarında Rusya ve İngiltere'de platin tozunun soğuk preslenmesi ve sinterlenerek yoğun platin elde edilmesi ve bunun platin ürünlerine dönüştürülmesi süreçleri ortaya çıkmıştır. Bu toz metalurjisi sürecinin kullanımı, 1850'lerde platinin eritilmesinin ardından sona erdi, ancak modern toz metalurjisi için sağlam bir temel oluşturdu.

Toz metalürjisi, 1909'da W. D. Coolidge'in ampuller için tungsten filamentinin ortaya çıkmasına kadar hızlı bir gelişme göstermedi.

Enerji tasarrufu, malzeme verimliliği, performans artırımı, işgücü verimliliğinin artırılması ve çevrenin korunmasında önemli bir rol oynar. Özel ve yüksek performanslı malzemeler için bir hazırlık tekniği olarak, savunma sanayi ve teknolojik sektörlerin büyümesini teşvik eder. Bu teknolojinin ortaya çıkışı, geleneksel malzeme süreçlerinde devrim niteliğinde bir dönüşümü tetikleyerek malzeme bilimi ve metalurjiye daha zengin ve derin bir öz kazandırabilir.

Toz metalürjisi ile ilgili işletmeler öncelikle otomotiv endüstrisi, ekipman imalatı, metal endüstrisi, havacılık, askeri endüstri, enstrümantasyon, donanım araçları, elektronik aletler ve diğer alanlar için yedek parça üretimi ve araştırmasında kullanılmaktadır. Ayrıca ilgili hammaddelerin, aksesuarların, çeşitli toz yapma ekipmanlarının ve sinterleme ekipmanlarının üretimini de gerçekleştirmektedirler.

Ürünleri arasında rulmanlar, dişliler, karbür takımlar, kalıplar, sürtünme ürünleri ve daha fazlası bulunmaktadır.

Askeri endüstride, zırh delici mermiler, torpidolar, uçaklar ve tank frenleri gibi ağır hizmet silahları ve ekipmanları, üretimlerinde toz metalürjisinin kullanılmasını gerektirir.

(1) Uygulamalar: (otomobil, motosiklet, tekstil makineleri, endüstriyel dikiş makineleri, elektrikli aletler, donanım araçları, mühendislik makineleri, vb) çeşitli toz metalurjisi (demir-bakır bazlı) parçaları.

Yüksek performanslı yapısal malzemeler, metal seramikler, süper iletken malzemeler, amorf malzemeler, nanomalzemeler, kompozit malzemeler, gözenekli malzemeler

Toz metalurjisi, malzemeyle ilgili sorunların ele alınmasında geniş bir uygulama yelpazesine sahiptir. Açısından malzeme bileşimidemir bazlı toz metalurjisi, demir dışı metal toz metalurjisi ve nadir metal toz metalurjisi vardır.

Açısından malzeme özelliklerihem gözenekli hem de yoğun malzemeler; hem sert hem de yumuşak malzemeler; hem ağır alaşımlar hem de hafif köpük malzemeler; hem manyetik malzemeler hem de diğer işlevsel malzemeler vardır.

Malzeme türleri açısından her ikisi de vardır metalik malzemeler ve kompozit malzemeler. Genel olarak, kompozit malzemeler arasında metal ve metal kompozitler, metal ve metal olmayan kompozitler, metal-seramik kompozitler, dispersiyonla güçlendirilmiş kompozitler ve fiber takviyeli kompozitler yer almaktadır.

Teknik ve ekonomik avantajları nedeniyle toz metalurjisi ülke ekonomisinde giderek daha fazla kullanılmaktadır. Toz metalurjisi malzeme ve ürünlerini kullanmayan hiçbir sanayi sektörü yoktur denilebilir.

(2) Sınıflandırma:

Demir tozu ve demir bazlı toz metalurjisi endüstrileri ulusal ekonomik kalkınmamızın taleplerini karşılayamamaktadır. Toz metalürjisi ekipmanları için uzmanlaşmış bir imalat sektörümüz yok ve birleşik ulusal planlama eksikliğinden muzdaribiz.

Parçalanma ciddi boyuttadır, yatırım yoğunluğu düşüktür ve araştırma, geliştirme ve endüstriyel üretim arasında henüz organik bir entegrasyon sağlanmamıştır. Ayrıca, takım endüstrisinin endüstriyel yapısındaki ve teknik seviyesindeki gelişmeler kesici aletlerhala ihtiyaç duyulmaktadır.

Bunlar: tozun geometrik özellikleri (partikül boyutu, spesifik yüzey alanı, gözenek boyutu ve şekli, vb.); tozun kimyasal özellikleri (kimyasal bileşim, saflık, oksijen içeriği ve asitte çözünmeyen maddeler, vb.); tozun mekanik özellikleri (yığın yoğunluğu, akışkanlık, kalıplanabilirlik, sıkıştırılabilirlik, geri tepme açısı ve kesme açısı, vb.); tozun fiziksel özellikleri ve yüzey özellikleri (gerçek yoğunluk, parlaklık, şok emilimi, yüzey aktivitesi, potansiyel ve manyetizma, vb.) Tozun özellikleri büyük ölçüde toz metalurjisi ürünlerinin performansını belirler.

En temel geometrik özellikler tozun parçacık boyutu ve şeklidir.

(1) Parçacık boyutu

Tozun işlenmesini ve kalıplanmasını, sinterleme sırasındaki büzülmeyi ve ürünün nihai performansını etkiler. Bazı toz metalurjisi ürünlerinin performansı neredeyse doğrudan parçacık boyutuyla ilgilidir.

Üretim uygulamalarında kullanılan tozun boyutu yüzlerce nanometre ile yüzlerce mikrometre arasında değişmektedir. Parçacık boyutu küçüldükçe aktivite artar ve yüzeyin oksitlenme ve suyu emme olasılığı artar.

Boyut belirli bir dereceye kadar küçültüldüğünde, kuantum etkileri rol oynamaya başlar ve fiziksel özellikleri, ferromanyetik tozun süperparamanyetik toz haline gelmesi ve erime noktasının parçacık boyutunun küçültülmesiyle azalması gibi önemli değişikliklere uğrar.

(2) Toz partiküllerinin şekli toz üretim yöntemine bağlıdır.

Örneğin, elektroliz ile üretilen toz dendritik şekildedir; indirgeme ile üretilen demir tozu sünger benzeri bir şekle sahiptir; ve gaz atomizasyonu ile yapılan toz ağırlıklı olarak küreseldir.

Ayrıca, bazı tozlar oval, disk benzeri, iğne benzeri veya soğan başı benzeri bir şekle sahiptir.

Toz partiküllerinin şekli, tozun akışkanlığını ve yığın yoğunluğunu etkiler ve partiküller arasındaki mekanik kenetlenme nedeniyle, düzensiz tozlar da yüksek bir kompakt mukavemete, özellikle de en yüksek kompakt mukavemete sahip olan dendritik tozlara sahiptir. Ancak gözenekli malzemeler için küresel tozlar tercih edilir.

Tozun mekanik özellikleri veya tozun işlenebilirliği, toz metalurjisi kalıplama sürecinde önemli teknik parametrelerdir. Tozun yığın yoğunluğu, sıkıştırma sırasında hacim ölçümü için temel oluşturur; tozun akışkanlığı, tozun kalıba dolum hızını ve presin üretim kapasitesini belirler; tozun sıkıştırılabilirliği, presleme işleminin zorluğunu ve uygulanan basınç seviyesini belirler; ve tozun şekillendirilebilirliği, kompaktın mukavemetini belirler.

Kimyasal özellikler esas olarak hammaddelerin kimyasal saflığına ve toz üretim yöntemine bağlıdır. Daha yüksek oksijen içeriği, sinterlenmiş ürünlerin presleme performansını, kompakt mukavemetini ve mekanik özelliklerini azaltabilir, bu nedenle toz metalurjisindeki çoğu teknik koşul bunu şart koşar.

Örneğin, tozun izin verilen oksijen içeriği 0,2% ile 1,5% arasındadır; bu da 1% ile 10% arasındaki bir oksit içeriğine eşdeğerdir.

(1) Granülerlik ve Dağıtım

Bir tozdaki en küçük bağımsız varlık tek bir partiküldür. Gerçek tozlar genellikle ikincil partiküller olarak da bilinen toplanmış partiküllerden oluşur. Gerçek toz partikülleri içindeki farklı boyutların yüzdesi tanecik dağılımını oluşturur.

(2) Parçacık Şekli

Bu, toz partiküllerinin geometrik görünümünü ifade eder. Yaygın şekiller arasında mikroskobik gözlem yoluyla belirlenebilen küresel, silindirik, iğne benzeri, plaka benzeri ve pul benzeri bulunur.

(3) Spesifik Yüzey Alanı

Bu, tozun birim kütlesi başına düşen toplam yüzey alanıdır ve ampirik olarak ölçülebilir. Spesifik yüzey alanının büyüklüğü, diğer yüzey özelliklerinin yanı sıra tozun yüzey enerjisini, yüzey adsorpsiyonunu ve aglomerasyonunu etkiler.

Tozun Süreç Performansı

Tozun proses performansı akışkanlık, dolum özellikleri, sıkıştırılabilirlik ve şekillendirilebilirliği içerir.

(1) Dolum Özellikleri

Bu, tozun dış koşullar olmaksızın serbestçe istiflendiğinde gevşeklik veya kompaktlık derecesini ifade eder ve genellikle yığın yoğunluğu veya istifleme yoğunluğu ile temsil edilir. Tozun dolum özellikleri partiküllerin boyutu, şekli ve yüzey özellikleri ile ilgilidir.

(2) Akışkanlık

Bu, tozun akma kabiliyetini ifade eder ve genellikle 50 gram tozun standart bir huniden akması için gereken süre ile temsil edilir. Akışkanlık partikül yapışmasından etkilenir.

(3) Sıkıştırılabilirlik

Bu, tozun presleme işlemi sırasında sıkıştırılma kabiliyetini temsil eder ve standart bir kalıpta belirli yağlama koşulları altında ölçülen belirli bir birim basınç altında elde edilen kompakt yoğunluk ile temsil edilir.

Tozun sıkıştırılabilirliğini etkileyen faktörler arasında parçacıkların plastikliği veya mikro sertliği yer alır; plastik metal tozları sert, kırılgan malzemelere göre daha iyi sıkıştırılabilirliğe sahiptir. Parçacıkların şekli ve yapısı da tozun sıkıştırılabilirliğini etkiler.

Tozlara yönelik çeşitli gereksinimleri karşılamak için metalleri, alaşımları veya metal bileşiklerini katı, sıvı veya gaz hallerinden toz haline dönüştüren çeşitli üretim yöntemleri vardır. Çeşitli toz hazırlama yöntemleri ve üretilen tozların tipik örnekleri tabloda ayrıntılı olarak verilmiştir.

Katı halde toz hazırlama yöntemleri şunları içerir:

1. Mekanik toz haline getirme ve elektrokimyasal korozyon yoluyla katı metallerden ve alaşımlardan metal ve alaşım tozlarının çıkarılması;

2. Katı metal oksitlerden ve tuzlardan indirgeme yöntemiyle metal ve alaşım tozlarının elde edilmesi; ve metal ve metal olmayan tozların yanı sıra metal oksitlerden ve metal olmayan tozlardan indirgeme-kombinasyon yöntemiyle metal bileşik tozlarının hazırlanması.

Sıvı halde toz hazırlama yöntemleri şunları içerir:

1. Metal ve alaşım tozları üretmek için sıvı metallerin ve alaşımların atomizasyonu;

2. Yer değiştirme yöntemleri ve çözelti hidrojen indirgeme yöntemleri kullanılarak metal, alaşım ve kaplamalı tozlar üretmek için metal tuzu çözeltilerinin yer değiştirmesi ve indirgenmesi; erimiş tuz çökeltme yöntemi kullanılarak erimiş tuzlardan metal tozlarının çökeltilmesi; metal banyosu yöntemi ile yardımcı metal banyolarından metal bileşik tozlarının elde edilmesi;

3. Sulu elektroliz kullanarak metal ve alaşım tozları üretmek için metal tuzu çözeltilerinin elektrolizi; erimiş tuz elektroliz yöntemi kullanılarak erimiş metal tuzlarının elektrolizi yoluyla metal ve metal bileşik tozlarının üretimi.

Gaz halindeki tozları hazırlama yöntemleri şunları içerir:

1) metal buharlarından metal tozları üretmek için buhar yoğunlaştırma yöntemi;

2) metaller, alaşımlar ve kaplanmış tozlar üretmek için gaz halindeki metal karbonillerin termal ayrışması;

3) gaz halindeki metal halojenürlerden metaller, alaşım tozları ve metal/alaşım kaplamaları hazırlamak için gaz fazlı hidrojen indirgeme yöntemi;

4) Gaz halindeki metal halojenürlerden metal bileşik tozları ve kaplamalar üretmek için kimyasal buhar biriktirme yöntemi.

Bununla birlikte, mevcut toz hazırlama yöntemleri genel olarak iki ana tipte sınıflandırılabilir: mekanik ve fizikokimyasal yöntemler. Mekanik yöntem, hammaddelerin kimyasal bileşimlerinde önemli değişiklikler olmaksızın mekanik olarak toz haline getirilmesini içerir.

Fizikokimyasal yöntem, toz elde etmek amacıyla hammaddelerin kimyasal bileşimini veya toplanma durumunu değiştirmek için kimyasal veya fiziksel etkilerden yararlanır. Çeşitli toz üretim yöntemleri vardır.

Endüstriyel ölçekte en yaygın kullanılan yöntemler indirgeme, atomizasyon ve elektrolizdir. Buhar biriktirme ve sıvı çökeltme yöntemleri de özel uygulamalar için önemlidir.

1. Çift Akışkanlı Atomizasyon Toz Özellikleri:

Su atomizasyonu ile üretilen toz genellikle yüksek yüzey oksijen içeriğine sahip düzensiz bir şekle sahiptir. Gaz atomizasyonu ile oluşturulan toz tipik olarak küresel bir şekle sahiptir ve atomizasyon için inert bir gaz kullanılıyorsa, oksijen içeriği nispeten düşüktür.

2. Mekanik Pulverizasyon

Bu yöntem genellikle kırılgan malzemelerin tozlarının hazırlanması için uygundur. Parçacık şekli düzensiz ve boyutu eşit değildir.

3. Karbon Azaltımı

11. Mekanik pülverizasyon yöntemleri öncelikle kırılgan metal ve alaşımların kırılması için kullanılırken, vorteks öğütme ve soğuk hava akımı öğütme gibi teknikler dövülebilir metal ve alaşımlar için kullanılır.

Toz partiküllerinin şekli toz üretim yöntemine bağlıdır. Örneğin, elektrokimyasal işlemler dendritik partiküller üretir; indirgeme yöntemleri sünger benzeri demir partikülleri verir; ve gaz atomizasyonu tipik olarak küresel tozla sonuçlanır.

Ayrıca, bazı tozlar oval, diskoid, asiküler veya soğan benzeri şekiller alabilir.

Toz partiküllerinin şekli, toz akışkanlığını ve gevşek paketleme yoğunluğunu etkiler.

Parçacıklar arasındaki mekanik kenetlenme nedeniyle, düzensiz tozlar da daha yüksek sıkıştırma mukavemetine sahiptir, özellikle de en yüksek sıkıştırma mukavemetini gösteren dendritik tozlar.

Bununla birlikte, gözenekli malzemeler için küresel tozlar en uygunudur.

Toz malzemenin cinsine göre: Toz Metalurjisi Kalıplama Yöntemleri ve Seramik Kalıplama Yöntemleri;

Kütüğün özelliklerine göre: Kuru Kütük Kalıplama, Plastik Kütük Kalıplama, Bulamaç Kalıplama;

Kalıplamanın sürekliliğine göre: Sürekli Kalıplama, Sürekli Olmayan Kalıplama;

Bir kalıbın gerekliliğine göre: Kalıplı Kalıplama, Kalıpsız Kalıplama.

Plastik boşluklar, genellikle 20% ila 30%'yi aşmayan kuru boşluklardan daha çeşitli kalıplama maddeleri içerir.

İşlenmemiş parça yarı katılaşmış durumdadır, belirli reolojik özelliklere sahiptir ve mükemmel plastisite sergiler. Kalıplamadan sonra veya soğuduktan sonra şeklini koruyabilir (kitapta sayfa 15'e bakın).

Kalıplanmış boşluklar, parçacıkların birbirine kenetlenmesi ve diğer faktörlerin neden olduğu şekil koruyucu etkiler nedeniyle belirli bir mukavemete sahiptir.

Kendi ağırlıklarına ve sonraki işleme aşamalarında uygulanan uygun kuvvetlere dayanabilir ve sinterleme tamamlanmadan önce hasarı önleyebilirler.

Çok zayıf plastik deformasyon kabiliyetine sahip seramik tozu gibi refrakter tozlar için, yüksek basınç altında büyük bir elastik deformasyon meydana gelir.

Basınç kaldırıldığında, parçacıklar geri teper, sıkıştırılmış gaz geri gelir ve kırılgan kırılmaya yol açar. Bu nedenle kalıplama basıncı çok yüksek olmamalıdır.

Kalıplama basıncı ne kadar büyük olursa, elastik etki genellikle o kadar büyük olur; toz partikülleri ne kadar ince ve şekilleri ne kadar karmaşık olursa, kompaktın elastik etki değeri o kadar yüksek olur; kompaktın elastik etki değeri, kompakt gözenekliliğinin artmasıyla azalır; toza yüzey aktif bir yağlayıcı eklendiğinde, toz partikül yüzeyi adsorpsiyon nedeniyle aktive olur, partikül deformasyonunu kolaylaştırır ve elastik deformasyondan plastik deformasyona geçiş yapar, böylece elastik son etki değerini önemli ölçüde azaltır; yüzey aktif olmayan yağlayıcıların elastik son etki değeri üzerinde neredeyse hiçbir etkisi yoktur; kalıbın malzemesi ve yapısı da elastik son etkiyi önemli ölçüde etkiler.

Sıkıştırma sırasında basıncın dağılımı kullanılan yöntemle ilgilidir.

Tek Yönlü Sıkıştırma: Kalıp duvarlarından kaynaklanan sürtünme nedeniyle, sıkıştırmanın kenarında yukarıdan aşağıya doğru yaşanan sıkıştırma kuvveti sürekli olarak azalır ve sonuç olarak yoğunluğu azalır.

Sıkıştırmanın alt kenarındaki partiküller en az basıncı alır ve bu nedenle en düşük yoğunluğa sahiptir.

Çift Yönlü Sıkıştırma: Üstte ve altta yüksek basınç, ortada daha düşük basınç. Bu yöntem kalıplama sırasında sürtünmeyi azaltmasa da, basınç gradyanı iletiminin etkili mesafesi yarıya iner.

Bu nedenle, sürtünme nedeniyle basınç kuvvetindeki azalma, tek yönlü sıkıştırma sırasındakinin sadece yarısı kadardır.

İzostatik Sıkıştırma: Tüm yönlerden alınan basınç eşit ve tutarlıdır.

(Bir kalıp içindeki toz sıkıştırması, toz üzerinde iki tür sıkıştırma kuvveti uygular: bir kısmı tozun iç sürtünmesinin üstesinden gelmek için kullanılır ve yer değiştirmesine ve deforme olmasına neden olur; kuvvetin diğer kısmı toz ile kalıp duvarı arasındaki dış sürtünmenin üstesinden gelmek için kullanılır.

Toplam sıkıştırma basıncı bu iki kuvvetin toplamıdır. Toz, sıkıştırma altında her yöne akmaya çalıştığından, kalıp duvarına yanal bir basınç uygular).

Basınç düşüşünün ana nedenleri toz partikülleri arasındaki iç sürtünme ve toz ile kalıp duvarı arasındaki dış sürtünmedir.

Dış sürtünmenin varlığı, kompakt yüzey üzerindeki sıkıştırma kuvveti eksen boyunca aşağıya doğru iletilirken sürekli bir basınç kaybına neden olur.

Boylamasına: Şerit boş yoğunluğu başlangıç ucundan itibaren kademeli olarak artar, kararlı aşama boyunca sabit kalır ve kararlı aşamadan kararsız bitiş aşamasına kadar kademeli olarak azalır.

Sebep: Haddeleme başlangıç aşamasında, artan ısırma ve tozun sıkışması nedeniyle elastik deformasyon meydana gelir. Isırılan toz, deformasyon bölgesine daha fazla tozun ısırılmasına izin vermek için merdane boşluğunu genişleten bir kama kuvveti oluşturur.

Tozun kama kuvveti ve değirmenin elastik deformasyon direnci dengelendiğinde, sıkıştırma bölgesi oluşur ve haddeleme kararlı aşamaya girer. Kararlı aşamaya ulaşmanın işareti, uzunluk boyunca tutarlı yoğunluktur.

Kararsız bitiş aşamasında, besleme hunisindeki toz belirli bir yüksekliğe düşmüştür, deformasyona uğrayan toz miktarı azalır, haddeleme yükü de düşer, haddeleme elastik deformasyonu azalır ve haddeleme boşluğu başlangıç boyutuna geri döner. Bu nedenle, yoğunluk uzunluk boyunca kademeli olarak azalır.

Kalınlık: Yoğunluk merkezde daha yüksek ve kenarlarda daha düşüktür ve merkez etrafında simetrik bir dağılım gösterir.

Sebep: Haddeleme yüzeyi ile temas halindeki toz tabakasında, sürtünme nedeniyle birincil gerilme çekme iken, merkezdeki toz tabakası çok yönlü basınç gerilimi altındadır. Şerit boş yüzeyindeki tozun deformasyonu bir şekilde engellenir, hatta düzensiz gerilmeye neden olur.

Bu nedenle, merkezi toz tabakasının sıkıştırma derecesi nispeten daha yüksektir. Belirli koşullar altında, gerilme durumlarındaki bu farklılık şerit kalınlığı boyunca laminasyona neden olabilir.

Genişlik: Yoğunluk merkezde daha yüksek ve kenarlarda daha düşüktür.

Sebep: Haddeleme sırasında, merkezdeki ve kenarlardaki toz, genişlik boyunca deformasyon bölgesine doğru farklı hızlarda hareket eder. Toz akışındaki bu düzensizlik, sonuçta genişlik boyunca eşit olmayan bir yoğunluk dağılımına yol açar.

Kenarlardaki tozun daha hızlı akış nedeniyle haddeleme sonrasında daha yüksek bir yoğunluğa sahip olması gerekirken, toz ve bölme arasındaki sürtünme ve kenarlardaki kaçınılmaz toz kaybı genellikle kenarlarda belirli bir genişlikte düşük yoğunluklu bir bölge ile sonuçlanır.

(1). Toz Akışkanlığının Kütük Performansı Üzerindeki Etkisi

Tozun akışkanlığı, kütüğün yoğunluğunu ve homojenliğini doğrudan etkileyerek haddeleme sırasında ısırma açısını etkiler. Toz akışkanlığı kötüleştikçe kütüğün kalınlığı ve ortalama yoğunluğu azalır.

(2). Toz Yığın Yoğunluğunun Kütük Performansı Üzerindeki Etkisi

Daha küçük bir yığın yoğunluğuna sahip olan toz, daha karmaşık bir şekle, daha büyük bir özgül yüzeye, daha küçük bir parçacık çapına ve daha iyi haddeleme özelliklerine sahiptir. Daha yüksek mukavemete sahip bir kütük haline getirilebilir. Tozun yığın yoğunluğunun haddelenmiş kütüğün performansı üzerinde önemli bir etkisi vardır. Tozun yığın yoğunluğu arttıkça, elde edilen kütüğün yoğunluğu ve kalınlığı da artar. Haddelenmiş kütüğün yoğunluğu ve kalınlığı, tozun yığın yoğunluğu ile doğru orantılıdır. Bunun nedeni, aynı ısırma kalınlığı altında, daha büyük bir yığın yoğunluğuna sahip tozun, haddeleme sırasında orantılı olarak ısırılan toz miktarını artırması ve doğal olarak kütüğün kalınlığını ve yoğunluğunu artırmasıdır.

Belirli bir yoğunluktaki bir kütük için, kalınlığı merdane çapındaki artışla artacaktır; büyük bir merdane tarafından haddelenen kütüğün yoğunluğu, küçük bir merdane tarafından haddelenenden daha yüksektir.

Sıkıştırma katsayısı değerinin aynı olduğu varsayıldığında ve ısırma açısı ile haddelenmiş kütüğün yoğunluğu göz önüne alındığında, toz ısırma kesitinin kütüğün kalınlığı ile doğru orantılı olduğu sonucuna varılabilir.

3. Besleme Yönteminin Etkisi

Diğer haddeleme koşulları aynı kalırsa, yalnızca besleme miktarının değiştirilmesi haddelenmiş kütüğün kalınlığını veya yoğunluğunu etkileyecektir. Kütük kalınlığı değişmeden kalırsa ve besleme miktarı azaltılırsa, haddelenmiş kütüğün yoğunluğu kaçınılmaz olarak azalacaktır ve bunun tersi de geçerlidir.

Haddeleme deformasyon bölgesinin önündeki toz, malzeme kolonu veya zorla besleme tarafından uygulanan basınç nedeniyle önceden sıkıştırılır ve bu da tozun yığın yoğunluğunda bir artışa neden olur.

Deformasyon bölgesindeki toz gövdesi önceden sıkıştırılır, bağıl yoğunluğu artar ve yanal basınç katsayısı değerinin artmasına neden olarak ısırma açısında bir artışa neden olur; deformasyon bölgesindeki toz gövdesi basınca maruz kalır, uzama katsayısı değerinin düşmesine neden olur ve bu da haddelenmiş kütüğün bağıl yoğunluğunu artırır.

4. Yuvarlanma Hızının Etkisi

Sabit besleme hızı ve merdane boşluğu koşulları altında, haddeleme hızının artırılması haddelenmiş şeridin yoğunluğunu ve kalınlığını azaltır. Bunun nedeni, haddeleme hızının, hız arttıkça azalan sürtünme katsayısı değerini doğrudan etkilemesidir.

5. Yuvarlanma Atmosferinin Etkisi

Haddeleme atmosferi olarak düşük viskoziteli bir gazın (hidrojen gibi) kullanılması, şeridin yoğunluğunu ve kalınlığını iyileştirmek için faydalıdır. Diğer tüm koşullar sabit kaldığında, hidrojen içinde haddelenen şeridin yoğunluğu ve kalınlığı havada haddelenenlere kıyasla 70%'ye kadar artabilir.

Özellikle ince taneli tozlar için hava basıncını düşürmek veya tozu haddeleme için düşük viskoziteli gazla doldurmak için bir yöntem kullanmak, eşit yoğunlukta şeritler elde edebilir. Belirli kalınlık ve yoğunlukta bir şerit elde etmek için haddeleme atmosferinin basıncını azaltabilirsiniz.

6. Rulo Boşluğu Boyutunun Etkisi

Merdane boşluk mesafesi azaldıkça, şeridin kalınlığı azalır, sıkıştırma oranı artar ve ardından şeridin yoğunluğu artar.

7. Merdane Yüzey İşleme Derecesinin Etkisi

Kumlanmış merdane tarafından haddelenen şeridin kalınlığı, yüksek derecede parlatılmış merdaneninkinden iki kat daha fazladır. Bu durum, toz gövdesi ile merdane yüzeyi arasındaki sürtünme katsayısındaki artışın yanı sıra ısırma açısının genişlemesiyle açıklanabilir.

Ekstrüzyon kuvvetinin boyutu sıkıştırma oranıyla ilişkilidir; daha büyük bir sıkıştırma oranı daha büyük bir ekstrüzyon kuvveti gerektirir.

Koni açısı ne kadar büyük olursa, ekstrüzyon direnci de o kadar büyük olur ve daha büyük bir ekstrüzyon kuvveti gerektirir. Boyutlandırma bandı uzunsa, ek iç stres artar ve kütük uzunlamasına çatlaklara eğilimlidir.

Öte yandan, ebatlama bandı çok kısaysa, ekstrüde kütük elastik genleşmeye eğilimlidir ve bu da enine çatlaklara neden olur.

Bulamaç kalıplama yöntemleri temel ve hızlandırılmış tiplere ayrılır. Temel bulamaç kalıplama içi boş ve katı bulamaç kalıplamadan oluşur; hızlandırılmış bulamaç kalıplama vakum, basınç ve santrifüj bulamaç kalıplamayı içerir.

Enjeksiyon kalıplamadaki en kritik süreç yağ giderme aşamasıdır. Yağ alma, kalıplanmış gövde içindeki organik maddelerin ısıtma ve diğer fiziksel yöntemlerle ortadan kaldırılmasını içerir ve minimum miktarda sinterleme ile sonuçlanır.

Enjeksiyon kalıplamadaki en zorlu ve önemli faktördür ve süreçteki en uzun adımı oluşturur.

Toz enjeksiyon kalıplama, toz metalurjisi teknolojisini plastik enjeksiyon kalıplama ile birleştiren yeni bir süreçtir. İşlem, belirli sıcaklık koşulları altında iyi akış özelliklerine sahip akışkan bir madde oluşturmak için tozun termoplastik malzeme (polistiren gibi) ile eşit şekilde karıştırılmasını içerir.

Bu akışkan madde daha sonra bir enjeksiyon kalıplama makinesinde belirli sıcaklık ve basınç koşulları altında bir kalıba enjekte edilir. Bu işlem karmaşık şekilli boşluklar üretebilir. Elde edilen boşluklar, solvent işleminden veya bir termal ayrıştırma fırınında özel bağlayıcı giderme işleminden sonra sinterlenir.

Presleme Kalıplama:

Tanım: Pres kalıplama, toz halindeki malzemenin çelik bir kalıpta tek yönlü preslenerek belirli bir forma (preslenmiş işlenmemiş parça) dönüştürüldüğü süreci ifade eder.

Haddeleme Kalıplama:

Tanım: Haddeleme kalıplama, aynı düzlem üzerinde zıt yönlerde hareket eden iki haddeleme silindiri arasındaki boşluğa bir besleme cihazı tarafından sürekli olarak beslenen metal tozunun, silindirlerin basıncı altında sürekli bir kütük halinde sıkıştırılmasıdır.

Süreç: Besleme, haddeleme kalıplama, sinterleme.

Özellikler: Sürekli kalıplama işlemine ait nispeten basit kesit şekillerine sahip şerit veya levhalar üretmek için uygundur. Hassas bileşime sahip şeritler ve levhalar üretebilir. Proses basit, düşük maliyetli, enerji tasarruflu, yüksek verim ve düşük ekipman yatırımı ile.

Ekstrüzyon Kalıplama:

Tanım: Ekstrüzyon kalıplama bir tür plasti̇k şeki̇llendi̇rme Plastik bir tozun veya kütüğün bir ekstrüdere yerleştirildiği ve dış kuvvetin etkisi altında, bir kalıp ağzından belirli bir şekle sahip bir kütük halinde ekstrüde edildiği yöntem. Bu kalıplama yönteminde, kalıp ağzı kalıplama kalıbı olarak işlev görür ve kalıp ağzı değiştirilerek farklı şekillerde kütükler ekstrüde edilebilir.

Süreç: Toz malzeme ve plastikleştiricinin karıştırılması, üst basınç, ekstrüzyon, ekstrüde kütük.

Özellikler: Çubuk, tüp ve levha ürünlerinin üretiminde yaygın olarak kullanılan boru şeklindeki ve tutarlı kesitli ürünler için uygundur. Karmaşık şekilli ürünleri ekstrüde edebilir.

Slip döküm:

Tanım: Hazırlanan bulamaç gözenekli bir kalıba dökülür. Gözenekli kalıbın su emmesi (çözelti) nedeniyle, bulamaç kalıp duvarına yakın, zamanla kalınlaşan düzgün bir boş tabaka oluşturur. Gerekli kalınlığa ulaşıldığında, fazla bulamaç dışarı dökülür. Son olarak, boş tabaka susuz kalmaya ve büzülmeye devam ederek kalıptan ayrılır. Yeşil gövde olarak bilinen ürün daha sonra kalıptan çıkarılır. (PPT)

Seramik veya metal tozu, iyi akışkanlığa sahip bir süspansiyon oluşturmak için sıvı bir ortamda dağıtılır. Bu süspansiyon belirli bir şekle sahip bir kalıp boşluğuna dökülür. Süspansiyon, kalıbın su emme etkisiyle katılaşarak belirli bir şekle sahip yeşil bir gövde üretir. (Ders Kitabı) Şu anda, tüm Şekillendirme Yöntemleri işlenmemiş parçanın akışkanlığına bağlı olarak kayma döküm olarak sınıflandırılır.

Süreç:

Avantajlar:

Dezavantajlar:

Enjeksiyon Kalıplama:

Tanım: Enjeksiyon kalıplamaya uygun bir besleme oluşturmak için toz ve bağlayıcı karıştırıldıktan sonra, akışkanlığını artırmak için besleme ısıtılır. Belirli bir basınç altında, besleme bir boşluk oluşturmak için enjeksiyon kalıplama makinesinin kalıp boşluğuna enjekte edilir. Soğutulmuş ve katılaştırılmış kalıplanmış gövde daha sonra belirli bir sıcaklıkta öğütülür, boşluktaki bağlayıcı çıkarılır ve ardından ürünü elde etmek için sinterlenir.

Süreç:

Özellikler:

Yüksek uyarlanabilirlik, kısa döngüler, yüksek verimlilik ve kolay otomasyon kontrolü. Parçalar geometrik şekillerinde yüksek derecede serbestliğe, tüm bölümlerde eşit yoğunluğa ve yüksek boyutsal hassasiyete sahiptir. Karmaşık geometrilere, hassasiyete ve özel gereksinimlere sahip küçük parçaların (0,2 g-200 g) üretimi için uygundur. Ürün kalitesi istikrarlı ve güvenilirdir, 95-98% bağıl yoğunluk elde edilebilir. Karbürleme, su verme ve temperleme işlemleri uygulanabilir.

1. Toz özelliklerinin etkisi

Tozun türü ne olursa olsun, sertlikteki bir artış her zaman kalıpta önemli bir aşınmaya neden olur. Metal tozları için saflığın da presleme işlemi üzerinde önemli bir etkisi vardır. Toz ne kadar saf olursa, preslenmesi o kadar kolay olur, çünkü metal tozlarındaki safsızlıklar genellikle toz partiküllerinin yüzeyinde oksitlenmiş bir halde bulunur ve metal oksitler sert ve zayıf plastisiteye sahip seramiklerdir. Tozun akışkanlığı ve yığın yoğunluğu presleme performansı üzerinde önemli bir etkiye sahiptir. İyi akışkanlık ve yüksek yığın yoğunluğu, kompaktın yoğunluğunu artırmak için faydalıdır. Tozun akışkanlığı, partikül boyutu ve şekli ile ilgilidir. Toz ne kadar ince olursa akışkanlık o kadar kötü olur ve köprüleme etkisi oluşturmak o kadar kolay olur; küresel toz partikülleri iyi akışkanlığa sahiptir, birikme sırasında birbirlerine karşı kolayca kayarlar ve köprüleme eğilimi göstermezler. Tozun partikül boyutu oranı, kalıp içindeki dolum yoğunluğu üzerinde önemli bir etkiye sahiptir. Uygun bir partikül boyutu oranı, kompaktın yoğunluğunu artırmak için faydalıdır.

2. Süreç Parametrelerinin Etkisi:

1. Presleme Hızının Etkisi: Darbeli şekillendirme statik preslemeye göre önemli ölçüde daha verimlidir. Aynı yoğunluğa sahip bir kompakt için, dinamik olarak preslenmiş bir kompaktın mukavemeti statik olarak preslenmiş bir kompakttan belirgin şekilde daha yüksektir. Presleme işlemi sırasında, presleme hızında uygun bir azalma, kompakttan gaz çıkışını kolaylaştırır ve bu da yoğunluğunu arttırmak için faydalıdır.

2. Bekletme Süresi ve Basınçsızlaştırma Hızı: Büyük, uzun ve karmaşık kompaktları preslerken, bekletme süresini orta derecede uzatmak basınç aktarımına yardımcı olarak kompaktın farklı parçalarının yoğunluğunu daha homojen hale getirir. Ek olarak, bekletme süresinin uzatılması kompakttan gaz çıkışı için yeterli zaman sağlar. Bu uzatma, kompaktın mukavemetini artırmak ve direncini azaltmak için avantajlıdır. Basınçsızlaştırma sırasında, basınçsızlaştırma hızının kontrol edilmesi, basınç altında elastik deformasyona uğrayan parçacıkların hızla geri tepmesini ve böylece katman çatlamasına neden olmasını önleyebilir.

1. Toz Özelliklerinin Etkisi:

1. Toz yığın yoğunluğunun etkisi: Belirli haddeleme işlemi koşulları altında, düşük yığın yoğunluğuna ve iyi şekillendirilebilirliğe sahip tozlar, yüksek gözenekliliğe ve ince kalınlığa sahip gözenekli bant üretebilir. Tersine, daha yüksek yığın yoğunluğuna ve iyi sıkıştırılabilirliğe sahip tozlar, daha yüksek yoğunluklu ve daha kalın bantlar üretebilir.

2. Toz akışkanlığının etkisi: Akışkanlığı iyi olan tozlar için daha yüksek bir haddeleme hızı seçilmelidir. Bant boşluğunun kalınlığı ve yoğunluğu daha büyük olacak ve bant boşluğunun daha iyi bütünlüğüne yol açacaktır.

3. Toz sıkıştırılabilirliğinin ve şekillendirilebilirliğinin etkisi: İyi şekillendirilebilirliğe sahip tozlar, daha düşük haddeleme basıncı altında belirli bir mukavemete sahip tam bir bant boşluğuna kalıplanabilir. İyi sıkıştırılabilirliğe sahip tozlar, kalıplamadan sonra daha iyi yoğunluğa sahip bant boşlukları üretebilir.

2. Proses Parametrelerinin ve Koşullarının Etkisi:

1. Merdane Çapının Etkisi: Merdane çapının artırılması daha kalın, nispeten daha yüksek yoğunluklu şerit kütükler verebilir; daha küçük çaplı merdanelerin kullanılması daha ince gözenekli şeritlerin haddelenmesini sağlar.

2. Silindir Boşluğunun Etkisi: Silindir boşluğu arttıkça, şerit kütüğün kalınlığı artar. Gevşek paketleme yoğunluğu sabit kalırsa, şerit kütüğün yoğunluğu azalacaktır. Silindir boşluğu belirli bir boyuta yükseldiğinde, toz şekillendirilemez.

Silindir aralığının azaltılmasıyla, şerit kütüğün kalınlığı azalır ve buna bağlı olarak yoğunluğu artarken, gerekli haddeleme basıncı da artar. Silindir boşluğu belirli bir dereceye kadar azaltıldığında, tozun düzensiz deformasyon derecesi de artar.

Haddeleme basıncı bir sınır değere yükseldiğinde, haddeleme işlemi normal şekilde devam edemez. Belirli bir metal tozu ve belirli haddeleme işlemi koşulları için, haddelenmiş şerit kütüğünün kalınlığı maksimum ve minimum bir değere sahiptir ve silindir boşluğu da buna karşılık gelen bir aralığa sahiptir. Bu aralığın ötesinde, normal haddeleme işlemi gerçekleştirilemez.

3. Merdane Yüzey Durumunun Etkisi: Şerit kütüğün yoğunluğu ve kalınlığı, silindir yüzeyinin pürüzlülüğü arttıkça artar. Pürüzlülük belirli bir boyuta yükseldiğinde, şerit kütüğün yoğunluğunu ve kalınlığını artırma eğilimi yavaşlar.

Merdaneye yapışan toz, uzunluk yönü boyunca şerit kütüğün yoğunluğunda ve kalınlığında bir artışa neden olabilir.

Haddeleme işlemi ilerledikçe, silindir yüzeyine yapışan toz miktarı kademeli olarak azalacak ve şerit kütüğün yoğunluğu ve kalınlığındaki artış yavaşlayacak ve sonunda stabilize olacaktır.

4. Haddeleme Hızının Etkisi: Normal haddeleme hızı aralığında, haddeleme hızının artırılması şerit kütüğün yoğunluğunun ve kalınlığının azalmasına neden olacaktır. Haddeleme hızı ne kadar yüksek olursa, kalınlık ve yoğunluktaki azalma o kadar önemli olur ve homojenlik o kadar kötüleşir.

5. Besleme Kalınlığının Etkisi: Besleme kalınlığı arttıkça, şerit kütüğün kalınlığı ve yoğunluğu da artar. Bununla birlikte, besleme açısı belirli bir değere yükseldiğinde, besleme açısındaki daha fazla artış artık kalınlığı ve yoğunluğu artırmayacaktır.

6. Şerit boşluğunun genişliğinin etkisi: Şerit boşluğunun genişliği arttıkça, elde edilen şerit boşluğunun kalınlığı da artarken yoğunluğu azalır.

7. Haddeleme atmosferinin etkisi: Haddeleme sırasındaki atmosfer, gaz fazının viskozitesi ve basıncı, toz haddelenmiş boş şeridin performansını ciddi şekilde etkileyebilir. Haddeleme hızının artırılması, ters hava akışının etkilerini artırabilir, bu nedenle, haddeleme hızı arttıkça boş şeridin yoğunluğu ve kalınlığı azalır ve boş şeridin performansının homojenliği de bozulur. Ters hız belirli bir dereceye kadar arttığında, sürekli şerit boşluklarının üretimini bile engelleyebilir.

Haddeleme atmosferindeki ve gaz fazı viskozitesindeki ve basıncındaki değişiklikler kaçınılmaz olarak ters hava akışının boyutunda değişikliklere neden olduğundan, bunlar işlenmemiş şeridin performansı üzerinde önemli bir etkiye sahiptir.

Genel olarak, gaz fazı viskozitesi ne kadar büyük olursa, tozun ısırma deformasyon bölgesine akış hızı o kadar yavaş olur ve birim zaman başına akış hızı ne kadar küçük olursa, elde edilen şerit boşluğu o kadar ince olur.

Sadece bu değil, gaz fazı viskozitesindeki artışla birlikte boş şeridin yoğunluğu da azalır. Deneysel sonuçlar, vakumda toz haddeleme sırasında artık gaz miktarının çok az olduğunu ve bunun da ters hava akışını büyük ölçüde zayıflattığını göstermektedir. Hava ve diğer gazlarda haddeleme ile karşılaştırıldığında, daha yüksek yoğunluk ve daha fazla kalınlığa sahip şerit boşlukları elde edilebilir.

I. Toz Özelliklerinin Etkisi:

Ekstrüzyon kalıplama, ideal olarak küresel şekilli ince taneli tozlar gerektirir. Levha benzeri partiküller, ekstrüzyon kuvvetinin etkisi altında, belirli bir yönde yönlenecek ve hizalanacak, kalıplanmış boşlukta anizotropi oluşturacak ve bu da ürünün performansına zarar verecektir. Seramik ekstrüzyon kalıplama için tozlar hazırlanırken, uzun süre bilyeli öğütülmüş olanlar en iyi kaliteyi verir.

II. Süreç Parametrelerinin Etkisi:

1. Ekstrüzyon Kalıbının Geometrik Boyutları:

Ekstrüzyon kalıbı, ekstrüzyon işlemi sırasında sıkıştırma oranını ve ürünün şeklini ve boyutunu belirler. Sıkıştırma oranı, işlenmemiş ürün ekstrüzyon kalıbından geçmeden önce basınç altındaki kesit alanının kalıptan geçtikten sonraki kesit alanına göreli oranıdır. Daha büyük bir sıkıştırma oranı daha büyük bir ekstrüzyon kuvveti gerektirir.

Ekstrüzyon kalıbına uygulanan kuvvet de koni açısıyla yakından ilişkilidir; koni açısı ne kadar büyükse, ekstrüzyon direnci ve gerekli ekstrüzyon kuvveti de o kadar büyük olur. Boyutlandırma bölümünün uzunluğu, ekstrüzyon kalıbının bir diğer önemli geometrik boyutudur.

Daha uzun bir boyutlandırma kesiti ek iç gerilimi artırarak işlenmemiş parçayı boylamasına çatlaklara eğilimli hale getirirken; kısa bir boyutlandırma kesiti ekstrüde işlenmemiş parçanın elastik genleşmesine yol açarak enine çatlaklara neden olabilir.

2. Boşluğun Ön İşlemden Geçirilmesi:

Ekstrüzyon kalıplamada sert alaşım ve paslanmaz çelik tozu gözenekli malzemelerde, metal tozu ve plastikleştirici genellikle ön preslemeden önce eşit şekilde karıştırılır. Ön preslemenin amacı, plastikleştirici ve toz parçacıkları arasındaki temas alanını arttırmak ve toz içinde hapsolmuş gazı ortadan kaldırmak, böylece boşluğun yoğunluğunu daha homojen hale getirmek ve böylece kalıplanmış boşluğun yeşil yoğunluğunu iyileştirmektir.

Seramik plastik malzemelerin ekstrüzyon kalıplama işleminden önce yaşlandırma ve vakum yoğurma işlemlerinden geçmesi gerekir. Yaşlandırma, işlenmemiş malzemedeki nemin daha düzgün bir şekilde dağılmasını sağlar ve organik maddenin fermantasyonu veya çürümesi yoluyla işlenmemiş malzemenin plastikliğini artırır.

Vakum yoğurma, plastikleştiricilerin, organik maddelerin ve nemin işlenmemiş malzemede daha homojen dağılmasını sağlar ve işlenmemiş malzemedeki havayı ortadan kaldırır, bu da kalıplanmış işlenmemiş malzemenin yeşil yoğunluğuna, bileşenlerin homojenliğine ve ürünün performansına fayda sağlar.

3. Ekstrüzyon Hızı ve Sıcaklığı:

Ekstrüzyon hızı çok yüksekse, ekstrüzyon kovanının orta kısmındaki kütüğün akışkanlığı, kovan duvarına yakın olanın çok ilerisindedir, bu da kütüğün çatlamasına yol açan önemli bir kesme gerilimi oluşturabilir.

Seramik kütüklerin plastikleştirici etkisi sıcaklıkla önemli ölçüde ilişkili değildir, bu nedenle genellikle oda sıcaklığında ekstrüde edilir. Metal kütükler için en yaygın kullanılan plastikleştirici, 35-45°C arasında optimum plastiklik sergileyen parafindir.

Bu nedenle, metal kütükler ekstrüde edilirken sıcaklık çok düşük olamaz. Bununla birlikte, aşırı yüksek sıcaklıklar parafinin mukavemetinde ve yapışmasında keskin bir düşüşe neden olabilir ve bu da kalıplama için elverişsizdir.

Bulamaç Kalıplama:

1. Toz Özellikleri:

Tozun partikül boyutunun azaltılması, partiküllerin süspansiyon performansını ve bulamacın stabilitesini iyileştirmek için faydalıdır.

Bununla birlikte, ultra ince toz için, partiküllerin süspansiyon performansı iyi olmasına rağmen, tozun geniş spesifik yüzey alanı, aynı konsantrasyon koşulları altında daha yüksek viskozite ve daha zayıf akışkanlık ile sonuçlanır.

Ultra ince toz, kütüğün yoğunluğunu etkileyen aglomerasyona eğilimlidir. Bu nedenle, kütük performansını iyileştirmek için özel önlemlere ihtiyaç vardır. Partiküllerin boyutunun yanı sıra, şekilleri de bulamaç stabilitesini etkileyen önemli bir faktördür. Küresel partiküller ortamda iyi dağılır ve bulamaç iyi akışkanlığa sahiptir.

Bulamaç kalıplama işlemi sırasında, katılaşmış bir kütük tabakası oluştuğunda, küresel parçacıklar tarafından oluşturulan tabaka, bulamaçtaki su moleküllerinin alçı kalıp tarafından emilmesine elverişli olan iyi bir geçirgenliğe sahiptir.

Plaka benzeri partiküller statik elektrik gibi kuvvetler aracılığıyla birbirlerini çekerek kart benzeri bir yapı oluşturabilir, bu da tiksotropiye neden olarak bulamacın stabilitesini ve akışkanlığını etkiler.

Ayrıca, kütük tabakasındaki plaka benzeri partiküllerin yönlü dizilimi kütüğün su filtreleme performansının daha düşük olmasına neden olur.

2. Katı Faz İçeriği:

Bulamacın katı faz içeriğindeki bir artış viskozitesini artıracaktır.

Öte yandan, katı faz içeriğindeki bir azalma, alçı kalıbın su emilimini artıracak, sadece üretim verimliliğini düşürmekle kalmayacak, aynı zamanda yeşil kütüğün yoğunluğunu da azaltacak ve bu da kuruduktan sonra kütüğün deformasyonuna yol açabilecektir.

Bu nedenle, bulamaç kalıplama işlemi performansının gerekliliklerini karşılarken, bulamaç düşük viskozite ve yüksek katı faz içeriği elde etmek için katı faz içeriğini en üst düzeye çıkarmalıdır.

3. Gazın Etkisi:

Bulamaç kalıplama için bulamaç hazırlanırken, gaz genellikle toz hammadde partiküllerinin yüzeyinde adsorbe edilir ve bulamacın kabarcıklar içermesine neden olur. Bu tür bir bulamaç, bulamaç kalıplama için kullanıldığında, kalıplanmış gövdede gözeneklerin varlığına yol açarak ürün kalitesini etkileyebilir. Bu nedenle, bulamacın gazının alınması gerekir.