Metali karmaşık, özel formlara zahmetsizce dönüştürecek kadar hassas bir şekilde şekillendirdiğinizi hayal edin. Sac metal imalatında hayati bir süreç olan abkant pres takımlarının büyüsü işte budur. Bu makalede, bu aletlerin nasıl çalıştığını, mevcut farklı türleri ve ihtiyaçlarınız için doğru aleti seçmenin kritik faktörlerini keşfedeceksiniz. Metal işlemede ister acemi ister uzman olun, abkant pres takımlarını anlamak becerilerinizi geliştirecek ve kusursuz, verimli bir üretim sağlayacaktır.

Sac metal imalat endüstrisinde yaygın olarak kullanılan abkant pres takımları, sac metalin işlenmesinde kullanılan yaygın bir araçtır.

Abkant pres aletleri temel olarak iki kategoriye ayrılabilir: üst alet (zımba) ve aksesuarları ile alt alet (kalıp) ve aksesuarları.

Üst takımın bileşenleri arasında üst kelepçe, zımba, sap ve takım kafası bulunur. Alt takım bileşenleri kalıp, kalıp tutucu, yuva ve kelepçelerden oluşur. Bu bileşenler birbirinin yerine kullanılabilir ve takım malzemelerinden yapılır.

Çalışma sırasında, üst takım (zımba) sacın yüzeyine baskı uygularken, alt takım (kalıp) onu sıkıştırarak sacı istenen şekilde deforme eder. Bu işlem sırasında sac bükülür ve deforme olur, bükülen yarıçapın iç malzemesi sıkıştırılır ve dış malzeme gerilir.

Kaçınılmaz olarak, takım malzemesi ve tabaka birbirlerine karşı sürtünme ve sıkıştırma yaşayacak ve bu da takımın geri dönüşü olmayan bir şekilde aşınmasına yol açacaktır.

Abkant pres takım malzemesi ile iş parçası arasındaki temas yüzeyi genellikle taze bir yüzeydir; temas basıncı son derece yüksektir, bazen işlenen malzemenin akma dayanımını aşar.

Temas yüzeyi sıcaklığı 200°C ila 500°C arasında değişebilir ve 800-1000°C'de zirveye ulaşabilir. Takım malzemesi aşınması tipik olarak mekanik aşınma, termal deformasyon ve kimyasal etkilerin bir kombinasyonundan kaynaklanır.

Bu nedenle, abkant pres takım malzemesi seçerken belirli özellikler göz önünde bulundurulmalıdır: sertlik, ısı direnci ve aşınma direnci.

Tipik olarak T8-T12 karbon çeliği kullanılır, T10 ise dengeli tokluğu ve aşınma direnci nedeniyle en popüler olanıdır.

Isıl işlemden sonra sertliği 60HRC'yi aşabilir. Üretimi uygun maliyetlidir, ancak su verme ve ısı direnci zayıftır (250°C'ye kadar). Bu çelik sıklıkla standart çelikler için kullanılır. abkant pres aletleri. Üstün takım malzemesi için, 42CrMo yüksek mukavemetli alaşımlı yapısal çelik seçilmiştir.

42CrMo, mükemmel mukavemet ve tokluğa sahip ultra yüksek mukavemetli bir çeliktir. Temperlemeden sonra yüksek yorulma limiti ve çoklu darbe direncine sahiptir ve 500°C'nin altında çalışabilir. Isıl işlem sonrası ideal sertliği 45-48HRC civarındadır.

Şu anda, çoğu CNC abkant pres takımlar 42CrMo malzemeden yapılmıştır. Daha da iyi bir seçenek soğuk iş takım çeliğidir Cr12MoV. Makul miktarda krom, molibden ve vanadyum ile zenginleştirilmiş olup, gelişmiş su verme ve sertlik sunar.

Su verme işleminden sonra, genel mekanik özellikleri diğer çelik türlerinden daha iyi performans gösterir ve bu da onu büyük kesitli, karmaşık, sık kullanılan soğuk delme kalıpları için uygun hale getirir. Malzeme maliyetleri önemli ölçüde daha yüksek olmasına rağmen, bu çelikten yapılan aletler yüksek hassasiyet ve uzun ömürlülüğe sahiptir.

Abkant pres Takımlar, abkant pres makineleri tarafından sacları şekillendirmek ve plaka malzemeleri işlemek için kullanılan yardımcı aletlerdir. Bu takımlar, farklı parça ve şekillerden oluşan farklı kalıplarla çeşitli bileşenlerden oluşur.

Öncelikle şekillendirilen malzemenin fiziksel durumunu değiştirirler, esas olarak metal levhalarpres fren makinesi tarafından uygulanan basınç yoluyla. Bu değiştirme işlemi, malzeme için istenen şeklin elde edilmesine yardımcı olur.

Abkant pres takımları yapısal olarak iki ana tipe ayrılabilir: üst kalıplar ve alt kalıplar.

Çoğu durumda, üst kalıp aktif olandır (hareket eden), alt kalıp ise alt kalıp sabit kalır. Bununla birlikte, farklı çalışma modlarına sahip bazı abkant makinelerinde bu durum tersine dönebilir, ancak genel konsept aynı kalır.

Kullanılabilirlik açısından, abkant pres makinesi kalıpları standart kalıplar ve özel kalıplar olarak sınıflandırılabilir.

Standart üst kalıplar genellikle yaklaşık 30 derece (gerçek açı 26-28 derece), 60 derece ve 78 ila 88 derece arasında değişen uç açılarına sahiptir.

Öte yandan, alt kalıplar için oluk açıları kabaca 30 derece, 45 derece, 60 derece ve 80 ila 90 derece arasındadır.

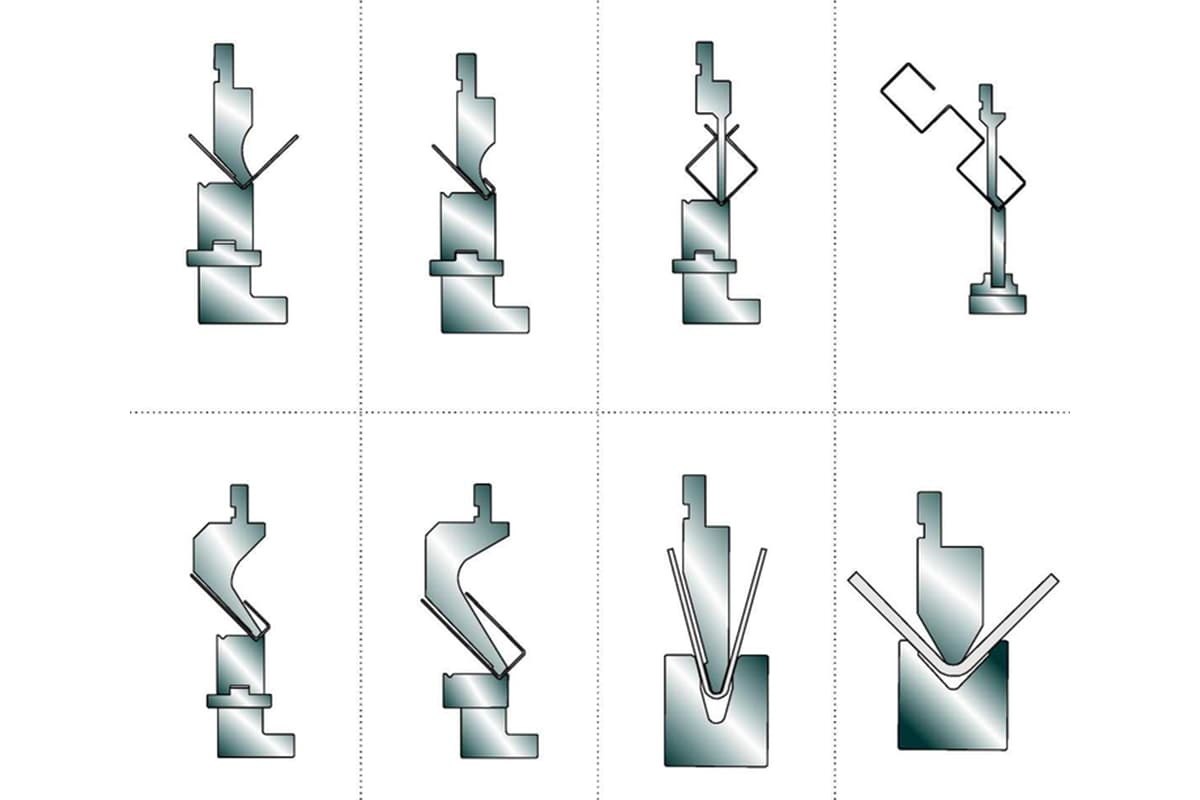

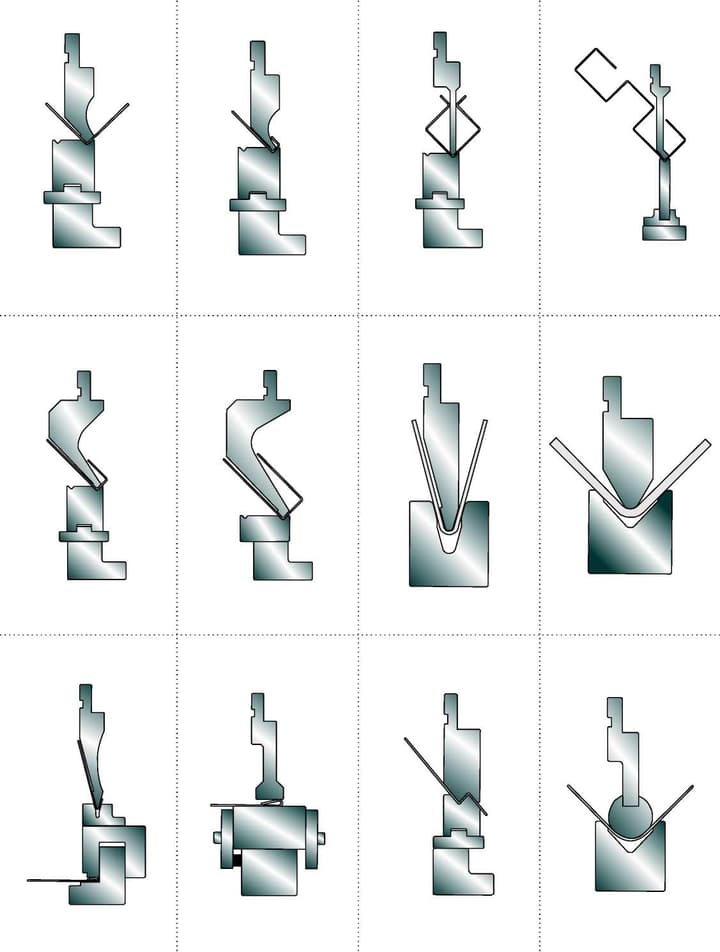

Üst kalıpları şekle göre kategorize edersek, keskin bıçak kalıpları, yay kalıpları, bükme bıçağı kalıpları ve şekillendirme kalıpları olarak ayrılabilirler.

Tipik olarak, keskin bıçak kalıpları genellikle 30 veya 60 derecelik açılarla bulunur, ara sıra 45 veya 55 derece gibi özel açılar da olabilir.

Ark kalıpları esas olarak arkın çapına ve uzunluğuna göre tasarlanır. Bükme bıçağı kalıpları öncelikle "U" şekilli parçalar için veya çoklu bükümlerde boşluk için kullanılır. En karmaşık olanları şekillendirme kalıplarıdır. Bunlar monolitik veya modüler olabilir.

Genel olarak, modüler kalıplar hem üst hem de alt olmak üzere bir set olarak tasarlanır, üretilir ve kullanılır. Monolitik şekillendirme kalıplarının üretim maliyeti, özellikle daha büyük boyutlar için oldukça yüksektir ve hassasiyetin korunması daha zordur. Modüler kalıplar büyük ve karmaşık tasarımlar için önemli avantajlara sahiptir.

İşlevsellik açısından, abkant pres kalıpları tek işlevli kalıplar ve çok işlevli kalıplar olarak kategorize edilebilir.

Tek işlevli kalıplar belirli bir parça türü için tasarlanırken, çok işlevli kalıplar çeşitli türleri işleyebilir. Basamaklı kalıplar ve şekillendirme kalıpları gibi genellikle kompozit kalıplar olarak adlandırılan bazı çok işlevli kalıplar sökülüp yeniden monte edilebilir.

Alt kalıplar için, oluk sayısına bağlı olarak, tek V kalıplar, çift V kalıplar ve çoklu V kalıplar olarak kategorize edilebilirler. Tek ve çift V-kalıplar, adlarından da anlaşılacağı gibi, CNC abkant pres makinelerinde yaygın olarak bulunan sırasıyla bir veya iki oluğa sahiptir.

Eşmerkezli kalıplar olarak da bilinen sabit referansları sayesinde daha yüksek hassasiyet sunarlar ve birbirleriyle değiştirilebilirler. Çoklu V-kalıplar genellikle farklı kalınlıktaki sacları bükmek için dört tarafta da çeşitli boyutlarda çoklu oluklara sahiptir.

Sürekli toplumsal ilerlemeler ve artan ürün talepleriyle birlikte, bükülmüş ürünlere ve malzemelerine yönelik gereksinimler de artmaktadır. Abkant pres takımları, çeşitli sektörlerde yaygın olarak kullanılan gömülü alt kalıplar, markasız alt kalıplar ve ayarlanabilir açıklıklı alt kalıpların piyasaya sürülmesiyle gelişmeye devam ediyor.

BIR CNC Abkant pres, metal malzemelerin işlenmesi için tasarlanmış mekanik bir cihazdır. Metalleri bükerek karmaşık şekiller ve açılar elde edebilir. Farklı bükme formları elde etmek için doğru kalıp veya takım seçilmelidir.

Burada, takım malzemeleri, yapı ve şekil gereksinimlerine göre seçimi tartışacağız.

İlk olarak, takım malzemesi seçimde çok önemli bir rol oynar. Yaygın takım malzemeleri arasında yüksek hız çeliği, alaşımlı takım çeliği ve tungsten karbür bulunur. Her malzemenin kendine özgü özellikleri ve uygulamaları vardır.

Örneğin, yüksek hız çeliği takımlar yüksek sertlik ve aşınma direncine sahiptir ve küçük metal partilerinin işlenmesi için idealdir. Alaşımlı takım çeliği, övgüye değer sertliği ve aşınma direnci nedeniyle orta ölçekli partiler için uygundur. Buna karşılık, aşırı sertliği ve aşınma direnci ile tungsten karbür, büyük ölçekli işlemler için mükemmeldir.

Bu nedenle, üretim taleplerine ve parti büyüklüğüne göre takım malzemesi seçilmelidir.

İkinci olarak, takımın yapısı da dikkate alınması gereken bir diğer hayati faktördür. Ortak CNC pres Fren takımı yapıları arasında tek V kalıplar, çok V kalıplar ve U kalıplar bulunur. Daha küçük temas alanına sahip Single-V kalıplar, daha ince metallere uygun olarak daha küçük açılar ve bükme yarıçapları için kullanılır.

Multi-V kalıplar, daha geniş bir temas alanı ile daha geniş açılara ve yarıçaplara hitap eder, bu da onları daha kalın malzemeler için uygun hale getirir. U-kalıplar, daha fazlası için tasarlanmıştır karmaşık şekiller daha büyük bükülme yarıçapları ve büyük bir temas alanı ile çok kalın malzemeler için en iyisidir.

Bu nedenle, takım yapısını seçerken işleme gereksinimlerini ve metal kalınlığını göz önünde bulundurun.

Ayrıca, takımın şekil gereksinimi de önemlidir. Farklı takım şekilleri, çeşitli bükme formlarına karşılık gelir. Yaygın şekiller arasında dik açılı kalıplar ve yarıçaplı kalıplar bulunur. Dik açılı kalıplar dik açılı bükümlerin işlenmesinde hassasken, yarıçaplı kalıplar çeşitli kavisli formları kolaylaştırır. Bu nedenle, takımın şekli işleme gereksinimlerine ve metal şekillerine göre seçilmelidir.

Ayrıca, takımın hassasiyetini ve aşınma direncini de göz önünde bulundurun. Hassasiyet, işleme sırasında boyutsal doğruluğu ve şekli ifade eder. Daha yüksek hassasiyet daha iyi kalite ve kesinliğe yol açar.

Aşınma direnci, takımın dayanıklılığını ve uzun süreli kullanımda aşınmaya dayanma kabiliyetini ifade eder. Üstün aşınma direnci takım ömrünü uzatabilir ve üretim maliyetlerini azaltabilir. Takım seçiminde hem hassasiyet hem de aşınma direnci ihtiyaçlarını tartın.

Sonuç olarak, uygun takım seçimi malzeme, yapı ve şekil gereksinimlerinin dikkate alınmasını gerektirir.

Malzeme seçerken üretim ihtiyaçları ve parti boyutları ile uyum sağlanmalı, takım yapısı ve şekli işleme gereksinimleri ve metal kalınlığı ile uyumlu hale getirilmelidir. Ayrıca, hassasiyet ve aşınma direnci de hayati önem taşır. Bu faktörler bütünsel olarak değerlendirildiğinde, üstün işleme kalitesi ve verimlilik elde etmek için doğru takım seçilebilir.

CNC abkant pres takımlarında hasar, çatlaklar, kırılmalar ve deformasyonlar anlamına gelir. Bu sorunu ele almak için takımın tasarımını, üretim sürecini ve kullanımını göz önünde bulundurmak çok önemlidir.

İlk olarak, takım imalatı için kullanılan malzemenin uygun olup olmadığını ve ilgili ısıl işlem sürecinin makul olup olmadığını doğrulamak önemlidir.

Tipik olarak, takım malzemesinin ısıl işlem süreci dayanıklılığını büyük ölçüde etkiler.

Takımın sertleştirme sıcaklığı çok yüksekse veya sertleştirme yöntemi ve süresi uygun değilse, yanlış temperleme sıklığı, sıcaklığı ve dirsek boşluğu seçimi ile birlikte, takım bükme üretimine girdikten sonra hasar görebilir.

Boşluk deliğinin boyutu veya derinliği yetersizse, tıkanmaya yol açarak hasara neden olabilir. Yetersiz tasarlanmış bir yay kuvveti veya eşit olmayan yükseklik setleri yayın kırılmasına, eğilmesine, üst üste binen darbelere ve parçaların hasar görmesine neden olabilir.

Zımbanın yanlış sabitlenmesi veya yetersiz vida gücü, zımbanın düşmesine veya kırılmasına neden olabilir.

Abkant pres takımlarının kullanımı sırasında parça konumlandırma, yönlendirme veya yanlış cıvata sabitleme hataları meydana gelebilir. Çalışma yüksekliği çok düşük ayarlanmışsa veya kılavuz kolonlarda yetersiz yağlama varsa ya da besleme ekipmanında arızalar ve pres makinesialet hasarına yol açabilir.

Takıma giren yabancı cisimler, üst üste binen parçalar veya atık tıkanıklığı gibi sorunlar giderilmeden üretime devam edilmesi, takımın boşluk plakasına, zımbasına, alt şablonuna ve kılavuz sütunlarına kolayca zarar verebilir.

sırasında bükme süreciAbkant pres takımları esnek bir şekilde kapanmazsa veya sıkışırsa, nedenini belirlemek ve sorunu gidermek için üretim derhal durdurulmalıdır. Aksi takdirde sorun büyüyerek takım hasarına yol açabilir.

Alet sıkışmasının başlıca nedenleri arasında zayıf alet kılavuzu, eğim veya şablonların düz hizalanmasını engelleyen yabancı nesnelerin varlığı; yetersiz alet gücü veya alet deformasyonuna neden olan eşit olmayan kuvvet uygulaması yer alır.

Örneğin, takım yuvasının veya kalıbın sertliği veya kalınlığı çok düşükse, darbe üzerine kolayca deforme olabilir; takım montajı sırasında yanlış hizalama, üst ve alt takım konumlandırmasındaki toleransların aşılması veya pres makinesindeki düşük hassasiyet, parazite neden olabilir.

Yetersiz zımba gücü veya büyük ve küçük zımbalar arasındaki yakınlık, takım üzerinde dengesiz yanal kuvvetlere neden olabilir. Bu gibi durumlarda, zımba mukavemetinin artırılması ve boşaltma plakasının kılavuz korumasının geliştirilmesi tavsiye edilir.

Bükme üretimi için takım maliyeti yüksektir ve tipik olarak üretilen parçaların toplam maliyetinin 1/5 ila 1/4'ünü oluşturur. Bunun nedeni sadece yüksek üretim karmaşıklığı ve takım maliyetleri değil, aynı zamanda üretime alındıktan sonra yüksek onarım ve bıçak bileme bakım maliyetleridir.

Takımların orijinal üretim fiyatı, toplam takım maliyetlerinin yalnızca yaklaşık 40%'sini oluşturmaktadır. Bu nedenle, zamanında yapılan takım onarımları ve önleyici bakım, bükme üretimi için takım giderlerini önemli ölçüde azaltabilir.