Metal levhaların çeşitli formlara nasıl hassas bir şekilde şekillendirildiğini hiç merak ettiniz mi? Pres frenleme tam da bunu yapan büyüleyici bir süreçtir. Bir kalıp üzerinden bir metal levhaya kuvvet uygulayarak malzemeyi büker ve istenen şekillere sokar. Bu makalede, havalı bükme ve kaplama gibi farklı pres frenleme yöntemleri, uygulamaları ve faydaları detaylandırılarak incelenmektedir. Her tekniğin nüanslarını öğrenecek ve pres frenlemenin metal imalatında neden önemli olduğunu anlayacaksınız. Metali hassas bir şekilde dönüştürmenin karmaşık sanatını keşfetmek için içeri dalın.

Pres frenleme, dişi ("V" şeklinde) bir kalıp üzerinde desteklenen sac malzemenin zımba aracılığıyla kuvvet uygulanarak deforme edilmesi mekanik işlemidir.

Kuvvet malzemenin akma dayanımını aştığında, temas hattı boyunca sac parçada kalıcı deformasyon meydana gelir.

Sac malzemeyi bükmek için gereken kuvveti oluşturmanın iki yöntemi vardır:

İlgili okuma: Abkant Pres Nedir?

Kesimden sonra, pres frenleme ile gerçekleştirilen en kolay işlemlerden biridir. sac metal ve temel olarak sac metalin soğuk plastik deformasyonunu içerir.

Bükme için temel bir gereklilik, malzemenin bükülebilirliği, yani çatlamadan veya kırılmadan bükülebilmesidir. Bu özellik iyi dövülebilirlik ve uzama, saflık ve düşük sertlik gerektirir. Düşük karbon yüzdesine (<0,2%) ve düşük sertliğe sahip yumuşak çelik alaşımlı çelik (5%'ye ulaşan ilave unsurların hiçbiri) iyi bükülebilirliğe sahiptir.

Çok çeşitli standart abkant pres takımları ve çok hızlı makine kurulumu sayesinde abkant presleme, farklı ihtiyaçları karşılamak için farklı özelliklere sahip ürünler elde etme potansiyeli sunar.

Bu durum, sınırsız sayıda düzensiz şeklin üretilmesini sağlayan, ancak sonuçları değiştirme imkanı olmayan gerekli kalıbı tasarlamak ve üretmek için çok fazla zaman ve yüksek maliyet gerektiren derin çekme işleminin (örneğin araba bileşenleri) tersidir.

Bu nedenle derin çekme yüksek miktarlı üretim için uygunken, pres frenleme çok daha geniş bir kullanım alanına sahiptir.

Pres frenleme, bir metal levhanın bir üst ve bir alt alet (sırasıyla zımba ve kalıp) arasına yerleştirilmesiyle gerçekleştirilir; zımba kalıba doğru indirilir ve sac levhayı kalıbın içine iterek kalıcı plastik deformasyonuna neden olur.

Pres frenleme ile doğru sırayla bükümler yaparak oldukça karmaşık pro-filler elde etmek mümkündür. Sac metal genellikle elle hareket ettirilir ve konumlandırılır.

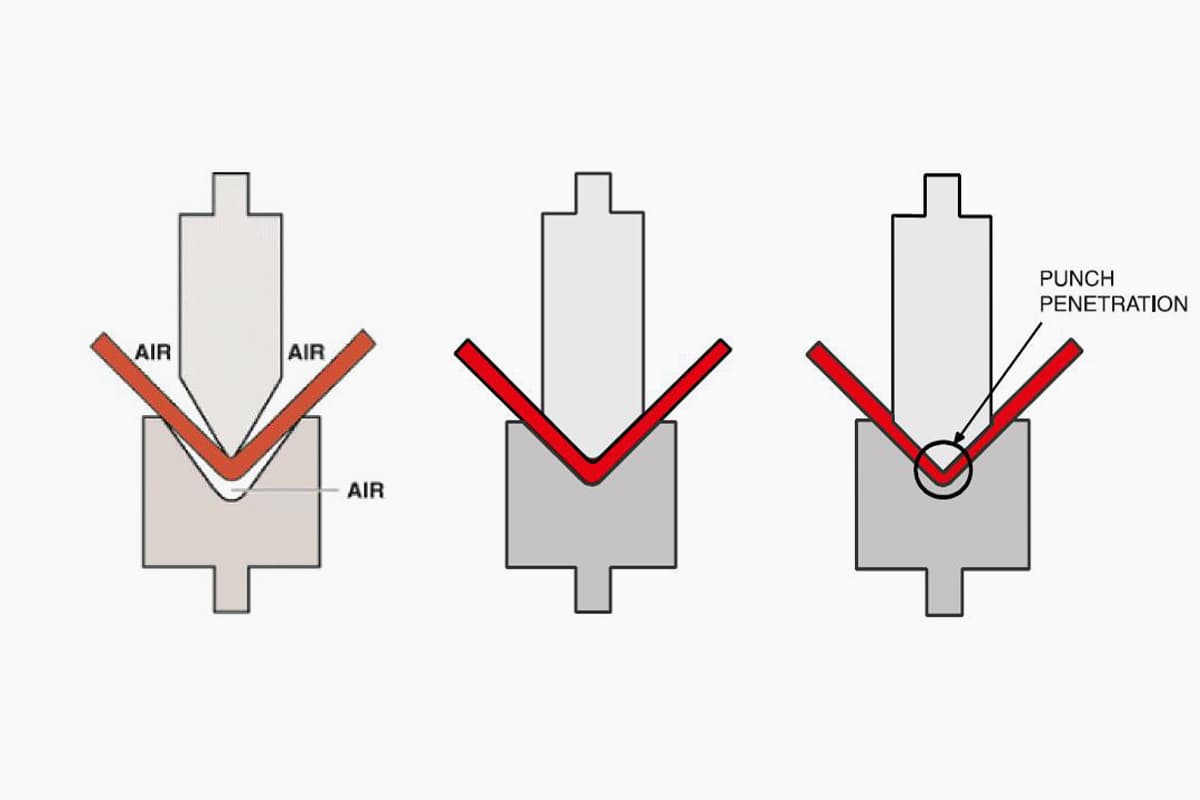

ile hava bükmesac, zımba ve kalıbın yuvarlak omuzları arasında üç noktalı bir temasla deforme olur. Sac malzeme kalıbın kenarları veya zımba ile temas etmez.

Not:

Uygulanan kuvvet serbest bırakıldığında, malzemenin elastik özellikleri nedeniyle kısmi bir geri yaylanma meydana gelir.

Tipik havalı bükme kalıpları 85 derecelik bir açı ile yapılandırılır, böylece parça aşırı bükülebilir ve sonuçta istenen 90 dereceye kadar geri yaylanabilir.

Havalı bükme ile operatör, belirli bir malzeme kalınlığı için aynı kalıp setini kullanarak farklı bükme açılarına sahip parçalar oluşturabilir. Bu, zımbanın kalıp üzerinden iş parçasına penetrasyonunu kontrol ederek elde edilir.

Hava vermek için 60 derecelik açıya sahip akut kalıplar kullanılabilir bükülmüş sac metal ölçü parçaları için 60 dereceden daha büyük açılar. Oluşturulan parçanın açısı, zımbanın kalıba girme derinliği ile belirlenir.

Havalı bükme için tonaj gereksinimleri tipik olarak belirtilen çekme mukavemetine, malzeme kalınlığına ve kalıp açıklığı konfigürasyonuna sahip yumuşak çelik için yayınlanır. Şekil 2.2-1'e bakınız.

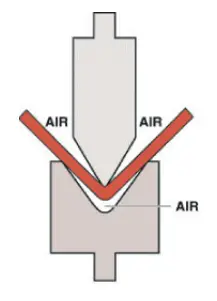

Alttan bükme ile zımba, sac malzemenin kalıp setinin geometrisine uyması için yeterli tonaj uygular. Bu yöntemle şekillendirilen parça çok az veya hiç springback.

Kalıp dahil açısı normalde 90 derecedir.

Alttan bükme için tipik tonaj gereksinimleri havalı bükmeye göre dört kata kadar daha fazladır.

Alttan bükme ile şekillendirilen parça açısındaki farklılıklar azalsa da, kalıp seti tek açılı parça şekillendirme işlemi ile sınırlıdır.

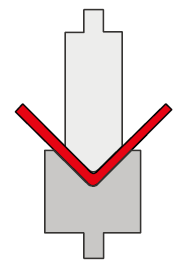

Zımbalama ile zımba, sac malzemenin kalıp setinin geometrisine uyması ve temas noktasında hafif bir incelme yaşaması için yeterli tonaj uygular. Bu yöntemle şekillendirilen parçada geri esneme olmamalıdır.

Kalıp dahil açısı normalde 90 derecedir.

Bobinleme için tipik tonaj gereksinimleri hava bükmeye göre dört ila sekiz kat daha fazladır - daha yüksek kapasite ile ilişkili maliyetler nedeniyle bir dezavantaj abkant presler ve ekipman ve aletlerin bakımı.

Şekillendirilen parça açısındaki farklılıklar madeni para ile azaltılsa da, kalıp seti tek bir açılı parça şekillendirme işlemi ile sınırlıdır.