Birden fazla noktayı aynı anda verimli bir şekilde kaynaklayarak hem zamanı hem de malzeme kullanımını nasıl azaltabiliriz? Direnç kaynağında gelişmiş bir teknik olan projeksiyon kaynağı, ısı ve basıncı önceden işlenmiş çıkıntılar üzerinde yoğunlaştırarak bunu başarır ve minimum çarpılma ile yüksek verimlilik sağlar. Özellikle otomotiv endüstrisinde popüler olan bu yöntem, hassas, çok noktalı kaynak avantajı sunarak montaj verimliliğini artırır. Projeksiyon kaynağının ilkelerini, türlerini ve faydalarını anlamak için bu makaleye göz atın ve kaynak süreçlerinizde nasıl devrim yaratabileceğini keşfedin.

Projeksiyon kaynağı, aynı anda çok noktadan kaynak yapılmasını sağlayan etkili bir kaynak yöntemidir. Ark kaynağına alternatif olarak kullanılabilir, lehimlemeve ısırma.

Bu yöntem, düşük tüketimle yüksek işlem hızı avantajına sahiptir ve yalnızca güç gerektirir.

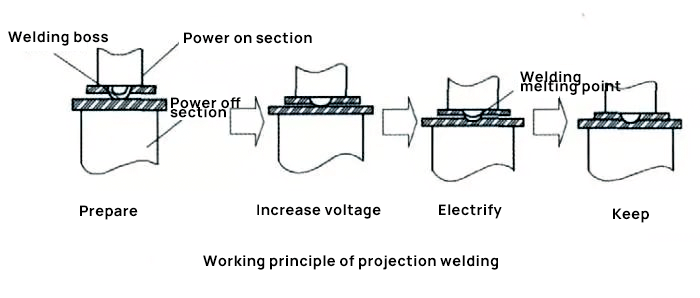

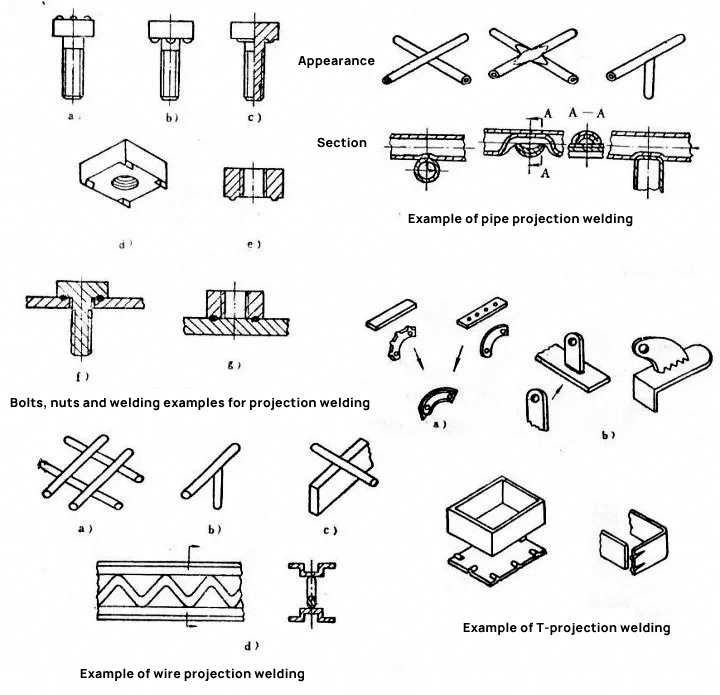

Nokta kaynağı ile karşılaştırıldığında, projeksiyon kaynağı, plaka üzerinde dışbükey noktaların önceden işlenmesini veya akımı plaka üzerinde yoğunlaştıran profillerin ve pahların kullanılmasını içermesi bakımından farklılık gösterir. kaynak malzemesi kaynak sırasında temas noktaları olarak.

sırasında kaynak sürecidışbükey noktalarla temas yoluyla birim alan başına basınç ve akım yoğunluğu artar, bu da plaka yüzeyindeki oksit filmini ortadan kaldırmaya, ısıyı yoğunlaştırmaya, sapmayı azaltmaya ve nokta kaynağında merkez mesafesini azaltmaya yardımcı olur. Bu, çok noktalı dışbükey kaynağın aynı anda gerçekleştirilmesine olanak tanıyarak üretkenliği artırır ve bağlantıdaki çarpılma deformasyonunu azaltır.

Otomotiv gövde imalatında, projeksiyon kaynak somunları (tümsekli somunlar) tipik olarak ince plakalar üzerine kaynaklanır ve yalnızca cıvata sıkmaBu da montaj verimliliğini artırır.

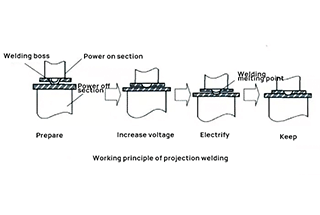

Projeksiyon kaynağı bir direnç kaynağı Bir iş parçasının yüzeyinde bir veya daha fazla yükseltilmiş çıkıntının başka bir iş parçasının yüzeyiyle temas etmesi için önceden işlendiği teknik. Daha sonra bir elektrik akımı uygulanarak çıkıntıların ısınmasına ve sonunda çökmesine neden olarak bir kaynaklı bağlantı.

Projeksiyon kaynağı aşağıdakilerin bir varyasyonudur punta kaynağı.

Öncelikle aşağıdakiler için kullanılır düşük karbonlu çeli̇k kaynaği ve düşük alaşımlı çelik damgalama parçaları. Bir plakanın projeksiyon kaynağı için ideal kalınlık aralığı 0,5 ila 4 mm arasındayken, 0,25 mm'den daha az kalınlıklar için nokta kaynağı önerilir.

Otomotiv endüstrisinin büyümesiyle birlikte, yüksek verimliliğe sahip projeksiyon kaynağı, otomobil bileşenlerinin üretiminde yaygın olarak kullanılmaya başlanmıştır.

Projeksiyon kaynağı, tek nokta projeksiyon kaynağı, çok nokta projeksiyon kaynağı, halka kaynağı, T-şekilli kaynak, rulo projeksiyon kaynağı ve tel çapraz kaynağı dahil olmak üzere çeşitli tiplerde sınıflandırılabilir.

Projeksiyon kaynağı, bir iş parçasının yüzeyindeki bir veya daha fazla dışbükey başlangıç noktasının başka bir iş parçasının yüzeyiyle temas etmesi için önceden işlenmesini içeren bir direnç kaynağı yöntemidir. İş parçaları daha sonra basınçlandırılır ve elektrikle ısıtılır, bu da dışbükey noktaların çökmesine ve bir kaynaklı bağlantı.

Çarpma bağlantısının oluşumu nokta kaynağına benzer ve dikiş kaynağı ve üç aşamaya ayrılabilir: ön yükleme, elektrikli ısıtma ve soğutma kristalizasyonu.

Elektrot basıncının etkisi altında, projeksiyon ve alt plaka arasındaki bağlanma yüzeyi genişleyerek, elektrotun iletken alanını stabilize eder. kaynak bölgesi ve yapıştırma yüzeyindeki oksit filmini parçalayarak güçlü bir fiziksel bağlantıya neden olur.

Bu kaynak süreci iki aşamadan oluşur: kırma aşaması ve çekirdeklenme aşaması.

Projeksiyon ezildikten ve iki plaka yapıştırıldıktan sonra geniş bir ısıtma alanı oluşur.

Isıtma ilerledikçe, münferit temas noktalarının erimesi genişleyerek yeterli büyüklükte bir erime çekirdeği ve plastik bölge oluşmasına neden olur.

Çekirdeklenme süreci, çekirdeklenme akımı kapatıldıktan sonra çekirdeklenme kaynak sürecine benzer.

Kaynak Akımı: Projeksiyon kaynağında her bir kaynak noktası için gereken akım miktarı, aynı noktanın punta kaynağı için gereken miktardan daha küçüktür. Maksimum akım, uygun elektrot basıncı altında aşırı metal ekstrüzyonuna neden olmayan akım olarak alınır. Minimum akım ise projeksiyonu tamamen ezilmeden önce eritebilecek akımdır. Kaynak akımının seçimi esas olarak iş parçasının malzemesine ve kalınlığına dayanır. Çok noktalı projeksiyon kaynağında, toplam kaynak akımı her bir projeksiyon için gereken akımın toplamıdır.

Elektrot Basıncı: Elektrot basıncı, çıkıntılara ulaştıklarında çökmelerine neden olmalıdır. kaynak sıcaklığı ve iki iş parçası arasında yakın bir uyum sağlar. Elektrot basıncı çok yüksekse, çıkıntılar zamanından önce çökerek çıkıntı kaynağının etkinliğini azaltır ve azalan akım yoğunluğu nedeniyle birleşme mukavemetini zayıflatır. Öte yandan, çok az basınç aşırı sıçramaya neden olabilir. Elektrot basıncının boyutu hem ısı emilimini hem de ısı dağılımını etkiler. Elektrot basıncı, iş parçasının malzemesi ve kalınlığına göre belirlenmelidir. Güç kapatıldığında projeksiyon azalmasının 10%'den fazla olmaması koşuluyla, tipik olarak tüm noktaların toplamının 1,5 katı olarak hesaplanabilir.

Elektrot Basınç Arıza Noktası: Elektrot basıncı hata noktası, 1 mm'lik bir plaka kalınlığı için 500 ila 800 N ve 5 mm'lik bir kalınlık için 5000 ila 6000 N arasındadır.

Kaynak Gücü Tam zamanında: Bu, kaynak gücünün bir noktaya uygulandığı süreyi ifade eder. Projeksiyon kaynağı için kaynak gücü açık kalma süresi nokta kaynağı için olandan daha uzundur. Kaynak gücü açık kalma süresini kısaltmak için kaynak akımı artırılmalıdır, ancak aşırı akım aşırı ısınmaya ve sıçramaya neden olabilir. Belirli bir malzeme ve iş parçasının kalınlığı için kaynak enerjilendirme süresi, kaynak akımına ve projeksiyonun sertliğine bağlı olarak belirlenmelidir. Tipik olarak, tek nokta kaynağı için güç açma süresi 0,5 ila 2,5 saniye arasındadır. 3mm'den daha kalın iş parçaları için, her biri 0,04 ila 0,8 saniye süreli, 0,06 ila 0,2 saniyelik aralıklı periyotlarla 3 ila 5 kez gibi çoklu güç açma süreleri, münferit noktaların aşırı ısınmasını önlemek için kullanılabilir.

Kaynak Gücü: Her bir noktanın kaynağı için gereken elektrik gücü, iş parçasının kalınlığına bağlı olarak değişir. 1 mm kalınlığındaki bir iş parçası için gereken güç 40 ila 50 KW arasındadır ve 3 mm kalınlığındaki bir iş parçası için gereken güç 80 ila 100 kW arasındadır. Aynı metale sahip iş parçalarını kaynaklarken, çıkıntı daha kalın olan iş parçası üzerinde delinmelidir. Ne zaman farklı metallerin kaynağıİki iş parçası arasında bir ısı dengesi sağlamak için projeksiyon daha yüksek iletkenliğe sahip iş parçası üzerinde delinmelidir.

Projeksiyon Kaynağının Avantajları:

Projeksiyon Kaynağının Dezavantajları: