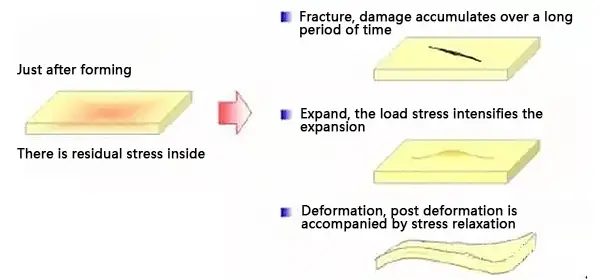

Hiç mükemmel şekilde işlenmiş bir parçanın neden aniden arızalandığını merak ettiniz mi? Bu gizem genellikle artık gerilime dayanır. Malzemelerin içindeki görünmeyen kuvvet olan artık gerilim, performansı ve uzun ömürlülüğü büyük ölçüde etkileyebilir. Bu makale, artık gerilimin nedenlerini, sonuçlarını ve artık gerilimi ölçme ve azaltma yöntemlerini inceleyerek size mühendislik projelerinizdeki bu gizli gerilimleri anlamanız ve yönetmeniz için araçlar sunuyor. Bileşenlerinizin yaşam döngüleri boyunca bütünlüğünü ve güvenilirliğini korumasını nasıl sağlayacağınızı keşfedin.

Artık gerilimin resmi bir tanımıyla başlayalım:

Artık gerilme, imalat sürecindeki çeşitli faktörlerin etkisini ve tesirini ifade eder. Bu faktörler ortadan kaldırıldığında ve bileşen etki ve tesirleri tamamen kaybedemediğinde, kalan etki ve tesir artık gerilme olarak bilinir.

Hala biraz kafa karıştırıcı mı? Basitleştirelim.

Örneğin, bir zamanlar zayıf olan ve L beden kot pantolon satın alan bir kişiyi düşünün. Bir yıl sonra kişi aşırı kilolu hale gelir. Kotu tekrar giydiğinde, kilo aldığı için pantolonun çok dar olduğunu hissedecektir ancak kot değişmemiştir.

Bu noktada, vücut ile pantolon arasında güçlü bir kuvvet vardır ve kuvvet çok güçlüyse pantolonun yırtılması kolaydır. Bu yıkıcı kuvvet, artık gerilime bir örnektir.

Enerji perspektifinden bakıldığında, bir dış kuvvet nesnenin plastik deformasyona uğramasına neden olduğunda, bir miktar enerji biriktiren iç deformasyon yaratır. Dış kuvvet kaldırıldığında, düzensiz enerji iç stres dağıtım serbest bırakılır.

Eğer nesne çok kırılgan değilse, yavaşça deforme olacaktır, ancak kırılganlık yüksekse, çatlaklar oluşacaktır.

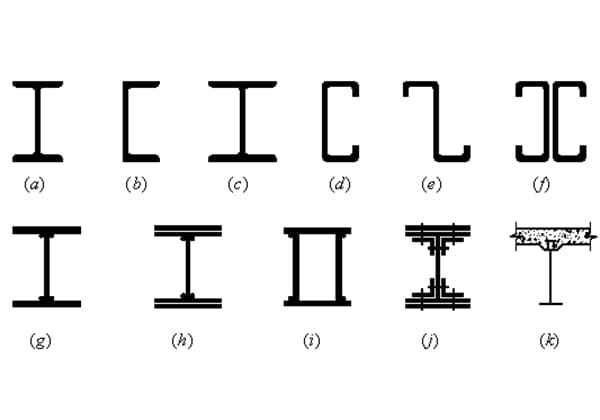

Şekil 1 Artık gerilmenin etkisi

Artık gerilme, mekanik üretimde yaygın bir sorundur ve neredeyse her süreçte ortaya çıkar.

Bununla birlikte, artık gerilmenin temel nedenleri üç ana kategoride sınıflandırılabilir:

Artık gerilmenin sınıflandırılmasından, yavaş deformasyona neden olabileceği ve nesnenin boyutunu değiştirebileceği açıktır. Bu durum, işlenmiş iş parçalarında niteliksiz bir boyuta, alette hassasiyet kaybına ve döküm veya dövme iş parçalarında çatlama ve hatta kırılmaya neden olabilir.

Buna ek olarak, artık gerilmenin aşağıdakiler üzerinde önemli bir etkisi vardır yorulma dayanımı, stres korozyon direnci, boyutsal kararlılık ve nesnenin hizmet ömrü.

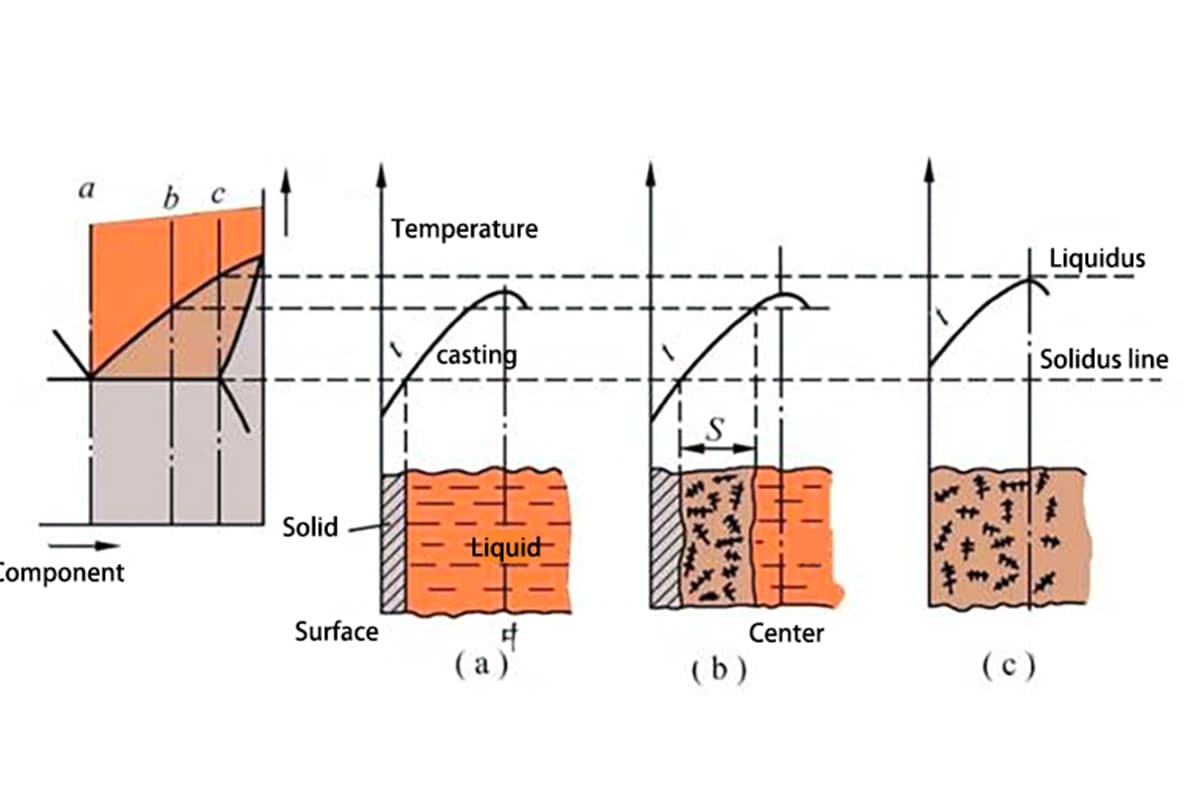

Soğutma işlemi sırasında, yetersiz işlemlerden kaynaklanan düzensiz soğutma nedeniyle artık termal stres oluşabilir ve bu da döküm kırılmalarına yol açabilir.

Şekil 2 Soğutma sırasında dökümün kırılması

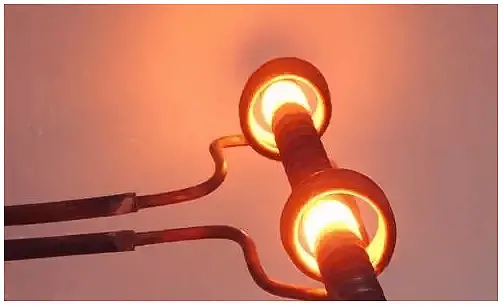

Isıl işlem sırasında su verme işlemimalzeme, az soğutulmuş östenitin martenzitik dönüşümü nedeniyle kırılmaya eğilimlidir.

Şekil 3 su verme sırasında metal kırılması

Artık gerilimi ölçme yöntemleri üç kategoride sınıflandırılabilir: mekanik, kimyasal ve X-ışını yöntemleri.

En yaygın kullanılan mekanik yöntem delme yöntemi, kör delik yöntemi olarak da bilinir.

Şekil 4 Sondaj yönteminin şematik diyagramı

Şekil 5 sondaj yöntemi

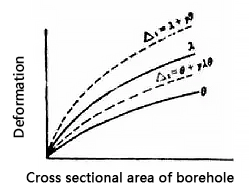

Delme yöntemi sırasında, bir çubuk veya borunun çapının üç katı olan bir bölümü nesneden kesilir. Merkezde bir delik açılır ve ardından bir delik çubuğu veya matkap ucu kullanılarak içeriden ince bir metal tabakası çıkarılır ve her bir çıkarma işlemi kesit alanının yaklaşık 5%'si kadardır.

Çıkarma işleminden sonra numunenin uzunluğundaki ve çapındaki uzama ölçülür. Bu değerler ile sondaj deliği kesit alanı arasında bir ilişki eğrisi oluşturulur ve uzama ve sondaj deliği kesitindeki değişim oranını belirlemek için eğri üzerindeki herhangi bir noktanın türevi hesaplanır. Artık gerilme değeri daha sonra uygun gerilme formülü kullanılarak elde edilebilir.

Kimyasal yöntemde iki kavram vardır.

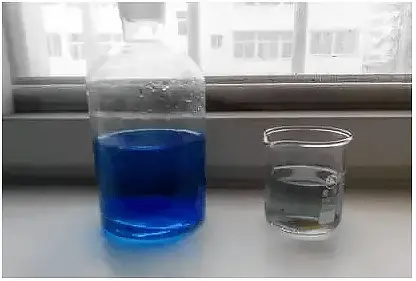

Bir konsept, numunenin uygun bir çözeltiye daldırılmasını ve korozyonun başlangıcından çatlakların ortaya çıkmasına kadar geçen sürenin ölçülmesini, ardından bu süreye dayalı olarak artık gerilimin belirlenmesini içerir. Kullanılan çözeltiler kalay bronz için cıva ve cıva içeren tuzları, çelik için ise zayıf bazları ve nitratları içerebilir.

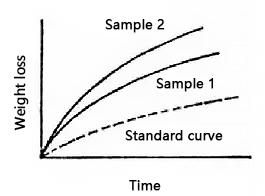

Kimyasal yöntemin ikinci konsepti, numunenin uygun bir çözeltiye daldırılmasını ve düzenli olarak tartılmasını içerir. Bu işlem, zamana karşı ağırlık azalması eğrisi oluşturur ve bu eğri daha sonra artık gerilimi belirlemek için standart bir eğriyle karşılaştırılabilir. Eğrinin konumu ne kadar yüksekse, artık gerilme de o kadar büyüktür.

Şekil 7 kimyasal yöntemin tartım eğrisi

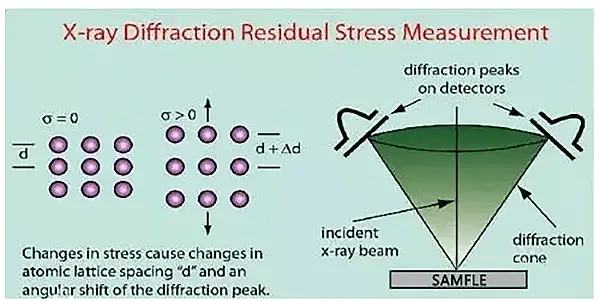

X-ışını yöntemi, metal parçalara nüfuz etmek için X-ışınlarının kullanılmasını içerir ve Laue yöntemi, X-ışınlarının girişiminden kaynaklanan noktaların şeklindeki değişiklikleri analiz ederek artık gerilimi niteliksel olarak belirleyebilir.

Şekil 8 X-ray yönteminin prensibi

Artık gerilme olmadığında, girişim desenleri noktalar halinde görünür. Öte yandan, artık gerilimin varlığı girişim desenlerinin uzamasına ve bir "yıldız" şekline benzemesine neden olur.

(a) Artık gerilme yok (b) Artık gerilme var

Şekil 9 Laue yönteminin ölçüm sonuçları

Debye yöntemi, Debye diyagramındaki kırınım çizgilerinin konumunu, genişliğini ve yoğunluğunu analiz ederek artık gerilimi ölçebilir.

(a) iletim yöntemi (b) geri yansıma yöntem

Şekil 10 Debye yönteminin şematik diyagramı

Mekanik ve kimyasal yöntemler, test edilen nesnenin yerel bir örneğinin alınmasını gerektirdiğinden ve geri dönüşü olmayan hasara yol açtığından tahribatlı test yöntemleri olarak kabul edilir. Buna karşılık X-ray yöntemi, nesnenin bütünlüğünü koruyan tahribatsız bir test yöntemidir.

Mekanik yöntem özellikle çubuk veya tüp şeklindeki nesneler için uygundur ve artık gerilimin boyutunu ve dağılımını doğru bir şekilde belirleyebilir. Öte yandan, tel ve levha tipi nesneler için uygun olan kimyasal yöntem yalnızca nitel bir yargı sağlar ve nicel bir belirleme yapmak zordur.

X-ray yöntemi tahribatsız olmakla birlikte, yalnızca net ve keskin kırınım çizgileri üreten malzemelere uygulanabilir. Ek olarak, sınırlı projeksiyon yeteneği, kullanımını yalnızca nesnenin yüzeyine yakın artık gerilimi tespit etmekle sınırlar.

Artık gerilmeyle ilişkili potansiyel tehlikeler nedeniyle, ortadan kaldırılması için etkili yöntemlere sahip olmak çok önemlidir. Yaygın olarak kullanılan dört eleme yöntemi vardır: ısıl işlem, statik yük basınçlandırma, titreşim gerilimi giderme ve mekanik işlem.

Isıl işlem, artık gerilimi azaltmak veya ortadan kaldırmak için termal gevşeme etkisinden yararlanan bir yöntemdir. Bu yöntem tipik olarak aşağıdakilerin kullanımını içerir tavlama veya temperleme işlemleri.

Şekil 11 ısıl işlemin tavlama işlemi

Statik yük basınçlandırması, bir iş parçasındaki artık gerilmenin plastik deformasyon yoluyla tamamen veya kısmen ya da hatta mikro ölçekte değiştirilmesini içerir.

Örneğin, kaynak işleminden sonra büyük basınçlı kaplar, içeriden basınçlandırıldıkları bir süreç olan "şişkinliğe" maruz kalabilir ve bu da kapta az miktarda plastik deformasyona neden olur. kaynak bağlantısı ve kaynak artık geriliminin azaltılması.

Şekil 12 şişkinlik sonrası büyük yağ tankı

Titreşim gerilimi giderme (VSR), mühendislik malzemelerindeki iç kalıntı gerilimi ortadan kaldırmak için yaygın olarak kullanılan bir yöntemdir.

Bu yöntemde, iş parçası titreşimlere maruz bırakılır ve artık iç gerilme ile ek titreşim gerilmesinin toplamı malzemenin akma dayanımıaz miktarda plastik deformasyona yol açar, böylece malzemedeki iç gerilimi gevşetir ve azaltır.

Şekil 13 gerinim ölçülebilir VSR sistemi

Mekanik işlem, bir nesnenin yüzeyinde küçük plastik deformasyon yoluyla artık gerilimin azaltılmasını içerir. Bu, parçaların birbiriyle çarpıştırılması, yüzey haddeleme, yüzey çekme, yüzey boyutlandırma ve bir kalıpta ince presleme gibi yöntemlerle elde edilebilir.

Örneğin ütüleme, artık gerilimi etkili bir şekilde ortadan kaldıran bir işlem örneğidir.

Şek. 14 demir ile dövme