Kumlamanın bir yüzeyi nasıl dönüştürebileceğini hiç merak ettiniz mi? Bu blog yazısında, kumlamanın büyüleyici dünyasına dalacak, uygulamalarını, sürecini ve farklı makine türlerini keşfedeceğiz. Uzman makine mühendisimiz, bu güçlü tekniğin incelikleri konusunda size rehberlik edecek ve çeşitli malzemelerin özelliklerini ve görünümünü nasıl geliştirebileceğini ortaya koyacak. Patlamanın ardındaki bilimi keşfetmeye hazır olun!

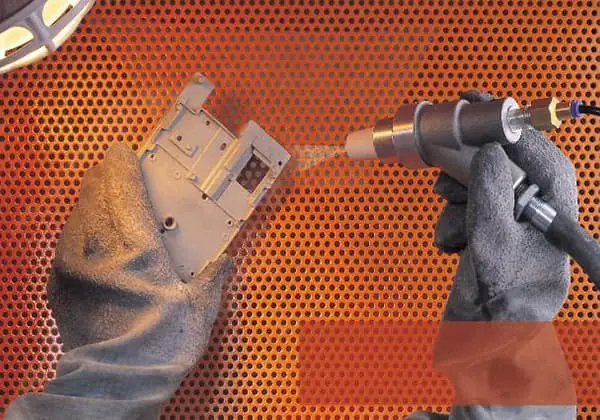

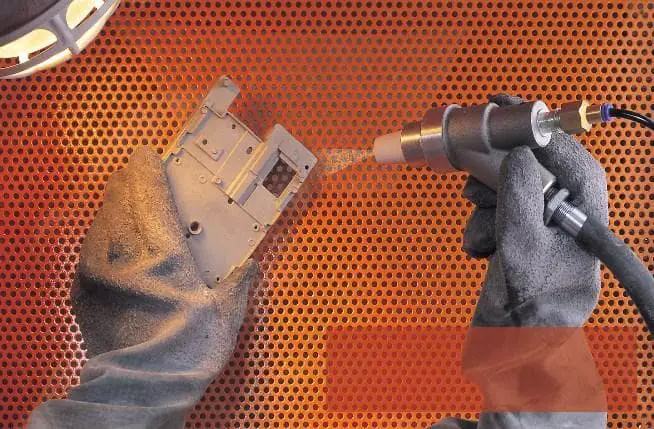

Kumlama, aşındırıcı malzemeleri (bakır cevheri kumu, kuvars kumu, elmas kumu, demir kumu ve Hainan kumu gibi) işlenmesi gereken iş parçasının yüzeyine iten yüksek hızlı bir jet akışı oluşturmak için güç kaynağı olarak basınçlı hava kullanır. Bu, iş parçasının yüzeyinin dış yüzeyinde veya şeklinde değişikliklere neden olur.

Aşındırıcı malzemenin iş parçasının yüzeyi üzerindeki etkisi ve kesme eylemi nedeniyle, iş parçasının yüzeyi belirli bir temizlik derecesi ve farklı pürüzlülük seviyeleri elde eder, böylece iş parçasının yüzeyinin mekanik özelliklerini iyileştirir.

Sonuç olarak, iş parçasının yorulma direnci artar, iş parçası ile kaplama arasındaki yapışma artar ve kaplamanın dayanıklılığı uzar. Bu yöntem aynı zamanda kaplamanın tesviyesi ve dekorasyonu için de faydalıdır.

(1) Kaplama veya yapıştırıcıdan önce iş parçalarının ön işlemi için kumlama, pas gibi tüm kirleticileri giderebilir ve genellikle "mat yüzey" olarak bilinen çok önemli bir yüzey dokusu oluşturabilir. Kumlama ekipmanının aşındırıcısı gibi farklı kum boyutlarında aşındırıcı malzeme kullanılarak farklı pürüzlülük seviyeleri elde edilebilir, bu da iş parçası ile kaplama veya kaplama arasındaki yapışmayı büyük ölçüde geliştirir veya yapışkan bağlantıların yapışmasını güçlendirir ve kaliteyi artırır.

(2) Kumlama, dökümlerin ve ısıl işlem görmüş iş parçalarının yüzeyindeki artık oksit ve yağ lekeleri gibi tüm kirleticileri temizleyebilir ve iş parçasının pürüzsüzlüğünü artırmak için yüzeyi parlatabilir. Bu işlem tek tip bir metal rengi sunarak iş parçasının görünümünü daha güzel ve çekici hale getirebilir.

(3) Kumlama, işlenmiş parçaların yüzeyindeki küçük çapakları temizleyebilir ve yüzeyi daha pürüzsüz hale getirerek çapakların zararını ortadan kaldırabilir ve iş parçasının kalitesini artırabilir. Kumlama ayrıca iş parçasının yüzeyinin birleşme noktasında küçük yuvarlak köşeler oluşturarak daha güzel ve hassas hale getirebilir.

(4) Kumlamadan sonra, mekanik parçalar yüzeyde düzgün ve ince içbükey dışbükey yüzeyler üretebilir, bu da yağlama yağını depolayabilir, yağlama koşullarını iyileştirebilir, gürültüyü azaltabilir ve makinenin hizmet ömrünü uzatabilir.

(5) Kumlama, aşağıdakiler gibi bazı özel iş parçaları için farklı yansıtma veya alt parlaklık seviyeleri elde edebilir paslanmaz çeli̇k parlatmaplastik ve yeşim taşı, ahşap mobilyaların yüzeyini parlatır, kumlanmış cam yüzeylerde desenler oluşturur veya kumaşların yüzeyini bulanıklaştırır. Ayrıca dekoratif bir rol de oynayabilir.

Kumlama işleminin ön işlem aşaması aşağıdakileri ifade eder yüzey işleme koruyucu bir tabaka ile püskürtülmeden veya kaplanmadan önce iş parçası üzerinde gerçekleştirilmelidir.

Kumlama işleminde ön işlem aşamasının kalitesi kaplamanın yapışmasını, görünümünü, nem direncini ve korozyon direncini etkiler. Ön işlem düzgün yapılmazsa, pas kaplamanın altına yayılmaya devam edecek ve kaplamanın parçalar halinde soyulmasına neden olacaktır.

Kaplama karşılaştırması için maruz bırakma yöntemi kullanıldığında, bir kaplamanın ömrü, dikkatlice temizlenmiş bir yüzey ile genel olarak temizlenmiş bir iş parçası arasında 4-5 kat farklılık gösterebilir. Yüzey temizliği için birçok yöntem vardır, ancak en yaygın kabul gören yöntemler solvent temizliği, asitle asitleme, manuel aletler ve elektrikli aletlerdir.

Kumlama işlemi, iş parçasının yüzeyine aşındırıcı malzemeler püskürterek yüzey görünümünde değişikliklere neden olan yüksek hızlı bir jet akımı oluşturmak için güç olarak basınçlı hava kullanır. Aşındırıcının iş parçasının yüzeyi üzerindeki etkisi ve kesme etkisi nedeniyle, yüzey belirli bir derecede temizlik ve farklı pürüzlülük elde eder, böylece iş parçası yüzeyinin mekanik performansını iyileştirir.

Kumlama makineleri, aşındırıcı jet işlemede en yaygın kullanılan ürünlerdir. Kumlama makineleri genel olarak iki kategoriye ayrılır: kuru kumlama makineleri ve sıvı kumlama makineleri. Kuru kumlama makineleri ayrıca emme tipi ve basınç tipi olarak ikiye ayrılabilir.

I. Emiş Tipi Kuru Kumlama Makineleri

II. Basınçlı Tip Kuru Kumlama Makineleri

III. Sıvı Kumlama Makineleri

Kuru kumlama makineleriyle karşılaştırıldığında, sıvı kumlama makinelerinin en büyük avantajı, kumlama işlemi sırasında toz kirliliğinin etkili bir şekilde kontrol edilmesidir, bu da kumlama operatörlerinin çalışma ortamını iyileştirir.

Temizlik olarak da bilinen, iki temsili uluslararası standart vardır: biri 1985 yılında Amerika Birleşik Devletleri tarafından formüle edilen "SSPC-", diğeri ise 1976 yılında İsveç tarafından formüle edilen ve Sa1, Sa2, Sa2.5 ve Sa3 olmak üzere dört seviyeye ayrılan "Sa-". Yaygın olarak kullanılan uluslararası bir standarttır ve detaylı tanıtımı aşağıdaki gibidir:

Sa1 seviyesi - ABD SSPC-SP7 seviyesine eşdeğerdir. Genel ve basit manuel fırçalama ve zımparalama yöntemi kullanılır. Bu, dört temizlik seviyesinin en düşük seviyesidir ve kaplamanın koruması, işlenmemiş iş parçalarından sadece biraz daha iyidir. Sa1 seviyesi işlem için teknik standartlar: iş parçası yüzeyinde yağ, gres, artık oksit derisi, pas lekeleri ve artık boya gibi görünür kirler olmamalıdır. Sa1 seviyesine manuel fırçalama temizleme seviyesi (veya süpürme seviyesi) de denir.

Sa2 seviyesi - ABD SSPC-SP6 seviyesine eşdeğerdir. Kumlama işleminin en düşük seviyesi olan kumlama temizleme yöntemi kullanılır, yani genel gerekliliktir, ancak kaplamanın korunması manuel fırçalama temizliğinden çok daha yüksektir. Sa2 seviyesi işlem için teknik standartlar: iş parçası yüzeyinde görünür yağ, kir, oksit cilt, pas, boya, oksit, korozyon ve diğer yabancı maddeler (kusurlar hariç) olmamalıdır, ancak kusurlar, hafif gölgeler dahil olmak üzere metrekare başına yüzey alanının 33%'sinden fazla olmamalıdır; kusurların ve pas korozyonunun neden olduğu hafif renk değişikliği; oksit cilt ve boya kusurları. İş parçasının orijinal yüzeyinde oluklar varsa, oluğun dibinde hafif pas ve boya kalacaktır. Sa2 seviyesi ticari temizlik seviyesi (veya endüstriyel seviye) olarak da adlandırılır.

Sa2.5 seviyesi - endüstride yaygın olarak kullanılır ve bir kabul teknik gereksinimi ve standart seviye olarak kullanılabilir. Sa2.5 seviyesine beyaza yakın temizleme seviyesi (beyaza yakın veya beyaz dışı seviye) de denir. Sa2.5 seviyesi işlem için teknik standartlar: Sa2 gereksinimlerinin ilk yarısı ile aynıdır, ancak kusurlar, hafif gölgeler dahil olmak üzere metrekare başına yüzey alanının 5%'sinden fazla olmamak üzere sınırlıdır; kusurların ve pas korozyonunun neden olduğu hafif renk değişikliği; oksit cilt ve boya kusurları.

Sa3 seviyesi - ABD SSPC-SP5 seviyesine eşdeğer, endüstrideki en yüksek işlem seviyesidir ve beyaz temizleme seviyesi (veya beyaz seviye) olarak da adlandırılır. Sa3 seviyesi arıtma için teknik standartlar: Sa2.5 seviyesi ile aynıdır, ancak 5% gölgeler, kusurlar, pas korozyonu vb. bulunmamalıdır.

Kumlama: Altın ve gümüş sikke döküm teknolojisi için kullanılan teknik bir terimdir. Altın ve gümüş sikkelerin üretim kalıbı üzerinde çeşitli boyut ve şekillerde metal kum parçacıkları kullanılarak desenli alanların son derece ayrıntılı buzlu yüzeylere püskürtülmesini içerir. Altın ve gümüş sikkelerin üretimi sırasında, desenli alanların üzerinde güzel bir gümüş tabaka belirerek üç boyutluluk ve katmanlılık hissini artırır.

Kumlama (metal yüzeylerde pas giderme veya kaplamaya atıfta bulunarak) kuvars kumu, sıradan kuvars kumu ve rafine kuvars kumu kullanır: yüksek sertlik ve iyi pas giderme etkileri ile fiziksel ve kimyasal göstergeler aşağıdaki gibidir: SiO2≥98-99.8%, Fe2O3≤0.06-0.005%, 1750-1800℃ refrakterlik, düzgün parçacık görünümü, yaygın olarak kullanılan parçacık boyutları 1-3MM ve 0.1-0.3MM, saf beyazdır.

Partikül boyutu aralığı çoğunlukla 5 ila 220 mesh arasındadır ve kullanıcı gereksinimlerine göre üretilebilir. Başlıca kullanım alanları metalürji, silisyum karbür, cam ve cam ürünleri, emaye, çelik döküm, su filtrasyonu, çiçeklerin alkali ile ıslatılması, kimya ve kumlama endüstrileridir.