Lazer kaynağı çok çeşitli malzemeleri birleştirebilir, ancak hangileri gerçekten mükemmeldir? Bu makale, karbon çeliği ve alüminyum gibi yaygın metallerden plastikler ve bakır alaşımları gibi daha karmaşık malzemelere kadar her şeyi kapsayan ayrıntıları araştırmaktadır. Okuyucular her bir malzemenin kendine özgü zorluklarını ve çözümlerini keşfedecek ve lazer kaynak projeleri için doğru malzemeleri ve teknikleri seçmek için gerekli bilgileri edineceklerdir.

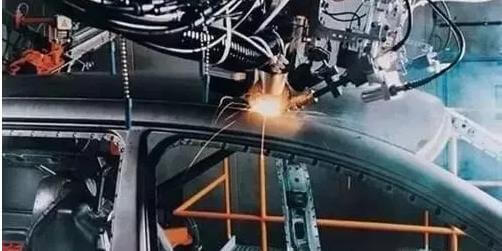

Lazer kaynağı, bir malzemenin küçük bir alanını yerel olarak ısıtmak için yüksek enerjili lazer darbelerinin kullanılması işlemidir. Lazer radyasyonunun enerjisi, ısı transferi yoluyla malzemenin iç kısmına aktarılır, malzemenin erimesine ve belirli bir erimiş havuz oluşturmasına neden olur, böylece kaynak amacına ulaşır.

Lazer kaynak makinesi, lazer malzeme işleme için kullanılan bir cihazdır. Çalışma şekline göre dört tipte sınıflandırılabilir: lazer kalıp kaynak makinesi, otomatik lazer kaynak maki̇nesi̇lazer nokta kaynak makinesi ve fiber optik iletim lazer kaynak makinesi.

Lazer kaynağı teknolojisi, çeşitli takım çeliklerini ve kalıp malzemelerini birleştirmek için olağanüstü hassasiyet ve verimlilik sunar. Bu gelişmiş kaynak işlemi, özellikle yüksek performanslı kalıp çelikleri için etkilidir:

Lazer kaynak makinesinin konsantre ısı girişi ve hassas kontrolü, ısıdan etkilenen bölgelerin minimum düzeyde olmasını, bozulmanın azalmasını ve üstün kaynak kalitesini sağlar. Bu da onu yüksek değerli kalıpların ve kalıpların onarımı ve modifikasyonu için ideal kılar. Proses, temel malzemenin özelliklerini koruyarak enjeksiyon kalıplama, basınçlı döküm ve metal şekillendirme gibi zorlu uygulamalarda tutarlı performans sağlar.

Bu takım çelikleri için lazer kaynağının temel avantajları şunlardır:

En iyi sonuçları elde etmek için, uygun malzeme hazırlığı, koruyucu gaz seçimi ve kaynak parametreleri, belirli çelik kalitesi ve uygulama gereksinimlerine göre dikkatlice kontrol edilmelidir.

Karbon çeliği lazer kaynak teknikleri kullanılarak etkili bir şekilde birleştirilebilir, kaynak kalitesi malzeme bileşimi ve hazırlığından büyük ölçüde etkilenir. Optimum sonuçlar için, karbon içeriği 0,25%'yi aştığında ön ısıtma gereklidir, çünkü bu soğutma hızını azaltır ve ısıdan etkilenen bölgede (HAZ) kırılgan martensit oluşumu riskini en aza indirir.

Farklı karbon içeriğine sahip çelikleri birleştirirken, lazer ışını konumlandırmasını ayarlamak çok önemlidir. Odak noktası, düşük karbonlu çeliğe doğru, tipik olarak ışın çapının 10-15%'si kadar hafifçe kaydırılmalıdır. Bu teknik, daha homojen ısı dağılımı sağlar ve bağlantı arayüzünde daha iyi füzyonu destekler.

Son derece hızlı ısıtma ve soğutma oranlarıyla karakterize edilen lazer kaynağına özgü hızlı termal döngü, karbon içeriği arttıkça kaynak hatalarına karşı duyarlılığın artmasına neden olabilir. Daha yüksek karbonlu çelikler HAZ'da sert, kırılgan mikro yapılar oluşturmaya daha yatkındır ve bu da potansiyel olarak soğuk çatlamaya veya sünekliğin azalmasına neden olur.

Lazer kaynağı, orta ve yüksek karbonlu çeliklerin (sırasıyla 0,30-0,60% C ve >0,60% C) yanı sıra yaygın alaşımlı çelikler de dahil olmak üzere çok çeşitli çelik kaliteleri için uygundur. Ancak, bu malzemeler genellikle dikkatli bir proses kontrolü gerektirir. 150-300°C'ye kadar ön ısıtma (karbon eşdeğerine ve kesit kalınlığına bağlı olarak) termal şokun azaltılmasına yardımcı olur. Her 25 mm kalınlık için 1 saat süreyle 550-650°C'de gerilim giderme gibi kaynak sonrası ısıl işlem, artık gerilmeleri azaltmak ve kaynaklı bağlantının mekanik özelliklerini iyileştirmek için çok önemlidir.

Kaynak kalitesini daha da artırmak için bu ek uygulamaları göz önünde bulundurun:

Paslanmaz çeliğin lazerle kaynağı, özellikle üstün mekanik özelliklere ve estetik çekiciliğe sahip yüksek kaliteli bağlantıların elde edilmesinde geleneksel kaynak yöntemlerine göre önemli avantajlar sunmaktadır.

Lazer kaynağının yüksek enerji yoğunluğu ve hassas kontrolü, dar bir ısıdan etkilenen bölge (HAZ) ve yüksek kaynak hızları ile sonuçlanır. Bu kombinasyon, paslanmaz çeliğin büyük termal genleşme katsayısı ile ilişkili zorlukları etkili bir şekilde azaltarak termal bozulma ve artık gerilme riskini azaltır. Sonuç olarak, lazer kaynaklı paslanmaz çelik bağlantılar tipik olarak gözeneklilik, inklüzyonlar veya sıcak çatlama gibi minimum kusurlar sergiler.

Paslanmaz çeliğin doğal malzeme özellikleri onu lazer kaynağı için özellikle uygun hale getirir. Nispeten düşük ısıl iletkenliği (karbon çeliğinin 43-54 W/m-K değerine kıyasla tipik olarak 16 ila 26 W/m-K arasında değişir) ısı girişini yoğunlaştırırken, yüksek enerji emme katsayısı (CO2 lazer dalga boyları için genellikle 35%'yi aşar) lazer enerjisinin verimli bir şekilde bağlanmasını sağlar. Bu özellikler, yüksek en-boy oranlarına sahip derin, dar nüfuziyetli kaynakların oluşumunu kolaylaştırır ve lazer gücüne ve kaynak parametrelerine bağlı olarak genellikle tek bir geçişte 5-10 mm nüfuziyet derinliklerine ulaşılır.

İnce ölçülü paslanmaz çelik saclar için (tipik olarak <3 mm), düşük güçlü lazerler (500W-2kW) son derece temiz ve görsel olarak çekici kaynaklar üretebilir. Hassas enerji kontrolü, minimum ısı girişine izin vererek pürüzsüz yüzey profilleri ve azaltılmış sıçrama ile dar füzyon bölgeleri sağlar. Bu sadece estetik kaliteyi arttırmakla kalmaz, aynı zamanda ısıdan etkilenen bölgede krom karbür çökelmesini en aza indirerek paslanmaz çeliğin korozyon direncini de korur.

Paslanmaz çeliğin lazerle kaynağını optimize etmek için lazer gücü, kaynak hızı, odak konumu ve koruyucu gaz bileşimi gibi temel parametreler dikkatle kontrol edilmelidir. Örneğin, koruyucu gaz olarak 2-5% hidrojen ile argon karışımının kullanılması, ark stabilitesini artırarak ve oksidasyonu azaltarak kaynak kalitesini daha da iyileştirebilir.

Bakır ve alaşımlarının kaynağı, yüksek termal iletkenlikleri ve düşük erime noktaları nedeniyle benzersiz zorluklar sunar. Tam füzyon ve nüfuziyet elde etmek için genellikle elektron ışını, lazer veya plazma ark kaynağı gibi enerji konsantre ısı kaynakları kullanılır. Bu yüksek güçlü yöntemler, ön ısıtma teknikleriyle birlikte bakırın hızlı ısı yayma özelliklerinin üstesinden gelmeye yardımcı olur.

İnce veya düşük sertlikteki bakır iş parçaları kaynak sırasında deformasyona karşı özellikle hassastır. Uygun fikstürleme veya ısı yönetimi stratejileri olmadan, termal genleşme ve büzülme nedeniyle kaynak sonrası önemli çarpılmalar meydana gelebilir. Eklemin katı kısıtlamalara tabi olduğu durumlarda, bileşenin yapısal bütünlüğünü veya boyutsal doğruluğunu potansiyel olarak tehlikeye atan artık gerilmeler gelişebilir.

Termal çatlama, bakır kaynağında yaygın bir sorundur ve genellikle malzemenin sıcak kısalığa yatkınlığından kaynaklanır. Bu olgu, safsızlıkların tane sınırı ayrışması malzemeyi yüksek sıcaklıklarda zayıflattığında ortaya çıkar. Bu riski azaltmak için ısı girişinin, soğutma hızlarının ve uygun dolgu metallerinin seçiminin dikkatli bir şekilde kontrol edilmesi çok önemlidir.

Erimiş bakırdaki gazların (özellikle hidrojen ve oksijen) yüksek çözünürlüğü nedeniyle gözeneklilik, bakır ve bakır alaşımı kaynağında sık görülen bir kusur olmaya devam etmektedir. Kaynak havuzu katılaştıkça, bu çözünmüş gazlar kabarcıklar oluşturarak iç boşluklara yol açabilir. Gözenekliliği en aza indirmek için titiz temizleme prosedürleri, uygun koruyucu gaz seçimi ve optimize edilmiş kaynak parametreleri gereklidir. Bazı durumlarda, bakır alaşımlarında yüksek kaliteli, gözeneksiz kaynaklar üretmek için vakum kaynağı veya dolgu metallerinde deoksidasyon elementlerinin kullanılması gibi özel teknikler gerekli olabilir.

Lazer kaynak teknolojisi, polipropilen (PP), polistiren (PS), polikarbonat (PC), akrilonitril bütadien stiren (ABS), poliamid (PA), polimetil metakrilat (PMMA), polioksimetilen (POM), polietilen tereftalat (PET) ve polibütilen tereftalat (PBT) gibi çok çeşitli malzemeleri kapsayan termoplastiklerin ve termoplastik elastomerlerin birleştirilmesinde olağanüstü çok yönlülük gösterir. Bu geniş uygulanabilirlik, termal stresi ve malzeme bozulmasını en aza indiren lazer kaynağının hassas enerji dağıtımından ve lokalize ısıtma özelliğinden kaynaklanmaktadır.

Bununla birlikte, polifenilen sülfür (PPS) ve sıvı kristal polimerler (LCP'ler) gibi bazı yüksek performanslı mühendislik plastikleri, doğal olarak düşük lazer geçirgenlikleri nedeniyle doğrudan lazer kaynağı için zorluklar teşkil etmektedir. Bu malzemeler tipik olarak yüksek kristallik ve termal kararlılık sergiler, bu özellikler mükemmel mekanik ve kimyasal dirençlerine katkıda bulunur, ancak aynı zamanda zayıf lazer enerjisi emilimine neden olur.

Bu sınırlamanın üstesinden gelmek ve lazer kaynağı için uygun malzeme yelpazesini genişletmek için yaygın bir strateji, bağlantı arayüzünün alt katmanını değiştirmeyi içerir. Bu katmana başta karbon siyahı olmak üzere lazer emici katkı maddeleri eklenerek malzemenin lazer enerjisini emme kabiliyeti önemli ölçüde artırılır. Bu modifikasyon, kaynak arayüzünde lokalize bir ısıdan etkilenen bölge oluşturarak malzemelerin erimesini ve kaynaşmasını kolaylaştırır. Orijinal bileşiminde tutulan üst katman, lazer için geçirgen kalır ve enerjinin modifiye edilmiş alt katmana verimli bir şekilde ulaşmasını sağlar.

Bu yaklaşım sadece geleneksel olarak zorlu malzemelerin lazer kaynağını mümkün kılmakla kalmaz, aynı zamanda kaynak derinliği ve mukavemeti de dahil olmak üzere kaynak özellikleri üzerinde hassas kontrol sağlar. Ayrıca, modifikasyon bağlantı arayüzü ile sınırlı olduğundan kaynaklı bileşenlerin genel görünümünü ve özelliklerini korur. Lazer kaynak teknolojisi gelişmeye devam ederken, devam eden araştırmalar, mühendislik plastikleri ve kompozit malzemelerin daha da geniş bir yelpazesinde uygulanabilirliğini daha da genişletmek için yeni katkı maddeleri ve yüzey işlemleri geliştirmeye odaklanmaktadır.

Alüminyum ve alaşımlarının lazer kaynağındaki temel zorluk, kaynak prosesinin verimliliğini önemli ölçüde etkileyen bir özellik olan 10,6µm CO2 lazer ışınlarına karşı yüksek yansıtma özelliğinden kaynaklanmaktadır.

Alüminyumun yüksek serbest elektron yoğunluğuna atfedilen mükemmel termal ve elektriksel iletkenliği, bir ışık yansıtıcı olarak etkinliğine katkıda bulunur. Bu özellik, birçok uygulamada faydalı olsa da lazer kaynak işlemlerinde önemli bir engel teşkil etmektedir.

Başlangıçta, alüminyum yüzeyler CO2 lazer dalga boyları için 95%'yi aşan bir yansıtıcılık sergiler. Sonuç olarak, derin nüfuziyetli kaynak, giriş enerjisinin 5%'den daha azı absorbe edilerek başlamalıdır. Bu, kaynak başlangıcı için gereken kritik güç yoğunluğunu elde etmek için son derece yüksek giriş gücü gerektirir. Ani lokalize ısıtma genellikle anahtar deliği benzeri boşlukların oluşmasına neden olur ve bu da uygun şekilde kontrol edilmezse kaynak hatalarına yol açabilir.

Bu zorlukları hafifletmek için çeşitli stratejiler geliştirilmiştir:

Magnezyum alaşımları alüminyumdan yaklaşık 36% daha düşük bir yoğunluğa sahiptir, bu da onları yüksek özgül mukavemet gerektiren uygulamalar için oldukça çekici malzemeler haline getirir. Bu özellik, Mg alaşımlarını, ağırlık azaltmanın çok önemli olduğu havacılık, otomotiv ve taşınabilir elektronik gibi endüstrilerde potansiyel oyun değiştiriciler olarak konumlandırır.

Bu hafif alaşımların kaynak potansiyelini değerlendirmek için iki gelişmiş lazer kaynak teknolojisi kullanılarak kapsamlı testler yapılmıştır: darbeli İtriyum Alüminyum Garnet (YAG) lazerler ve sürekli Karbon Dioksit (CO2) lazerler. Bu lazer sistemleri hassasiyetleri, kontrol edilebilirlikleri ve ısıdan etkilenen bölgeleri en aza indirme yetenekleri nedeniyle seçilmiştir.

3,27% alüminyum ve 0,79% çinkodan oluşan ve 1,8 mm levha kalınlığına sahip AZ31B-H244 magnezyum alaşımına odaklanan araştırmacılar, minimum hata ile sonuçlanan optimum kaynak parametrelerini belirledi. En uygun koşullar, aşağıdaki ayarlara sahip darbeli bir YAG lazer kullanılarak elde edilmiştir:

Bu parametrelerin ısı girişi, erime verimliliği ve katılaşma hızı arasında ideal bir denge kurduğu ve minimum gözeneklilik ve çatlama ile yüksek kaliteli kaynaklarla sonuçlandığı bulunmuştur.

Buna paralel olarak, sürekli CO2 lazer kaynağı denemeleri mükemmel penetrasyon kabiliyetleri göstermiştir. Bu tekniğin özellikle daha kalın kesitler veya derin, dar kaynaklar gerektiren uygulamalar için etkili olduğu kanıtlanmıştır. CO2 lazerlerin sürekli dalga yapısı, tutarlı ısı girişine izin vererek bağlantı boyunca tek tip kaynak özelliklerini destekler.

Her iki lazer kaynak yöntemi de Mg alaşımlarının birleştirilmesi için umut verici sonuçlar ortaya koymakta ve bu hafif malzemelerin gelişmiş üretim süreçlerinde yaygın olarak benimsenmesi için yeni olanaklar sunmaktadır.

Düşük alaşımlı yüksek mukavemetli çeliklerin lazer kaynağı, optimize edilmiş parametrelerle gerçekleştirildiğinde, ana metalinkilerle karşılaştırılabilir veya hatta onları aşan mekanik özelliklere sahip bağlantılar üretebilir. Bu, su verme ve temperleme işlemlerinden sonra olağanüstü mukavemeti ve çatlama direnci ile bilinen, düşük alaşımlı yüksek mukavemetli bir çelik olan HY-130 çeliği gibi malzemeler için özellikle önemlidir.

HY-130 çeliği, dikkatli alaşımlama ve ısıl işlem yoluyla dikkate değer mekanik özellikler elde eden düşük alaşımlı yüksek mukavemetli çelikler sınıfını örneklemektedir. Tipik olarak temperlenmiş martenzitten oluşan mikroyapısı, uygun kaynak teknikleri kullanıldığında mükemmel bir mukavemet, tokluk ve kaynaklanabilirlik dengesi sağlar.

Geleneksel kaynak yöntemleri genellikle kaynak ve ısıdan etkilenen bölge (HAZ) içinde heterojen bir mikro yapıya neden olur. Bu yapı tipik olarak iri taneli bölgeler, ince taneli alanlar ve orijinal ana metal yapısının kalıntılarının bir karışımından oluşur. Bu çeşitlilik bazen faydalı olsa da, genellikle kaynaklı bağlantı boyunca tutarsız mekanik özelliklere yol açar.

Geleneksel kaynak tekniklerinde karşılaşılan zorluk, birleştirmenin ana metale kıyasla daha düşük tokluk ve çatlama direncinde yatmaktadır. Bu tutarsızlık özellikle kaynak ve HAZ'ın soğuk çatlamaya karşı oldukça hassas olduğu kaynaklanmış durumda belirgindir. Bu hassasiyetin başlıca nedeni, temperlenmemiş martenzit gibi kırılgan mikro yapıların oluşumu ve hızlı soğuma oranlarının neden olduğu artık gerilmelerin varlığıdır.

Ancak lazer kaynağı bu sorunları hafifletmede belirgin avantajlar sunmaktadır. Lazer kaynağında yüksek enerji yoğunluğu ve ısı girdisinin hassas kontrolü, daha dar bir HAZ, daha hızlı soğuma oranları ve daha düzgün ve rafine mikro yapılar elde etme potansiyeli ile sonuçlanır. Lazer gücü, kaynak hızı ve odak konumu gibi parametreleri dikkatlice optimize ederek, kaynak mikroyapısını ana metalin özellikleriyle yakından eşleşecek ve hatta geliştirecek şekilde uyarlamak, böylece soğuk çatlama riskini en aza indirmek ve genel bağlantı performansını iyileştirmek mümkündür.

Lazer kaynağı, geleneksel olarak önemli zorluklara yol açan bir süreç olan farklı metalleri kaynaklama kabiliyeti de dahil olmak üzere çeşitli malzemelerin birleştirilmesinde olağanüstü çok yönlülük gösterir. Bu gelişmiş birleştirme tekniği, hassas, lokalize ısı bölgeleri oluşturmak için yüksek enerji yoğunluklu lazer ışınlarından yararlanarak termal bozulmayı en aza indirir ve farklı fiziksel ve kimyasal özelliklere sahip metallerin kaynaşmasını sağlar.

Kapsamlı araştırmalar ve endüstriyel uygulamalar, çeşitli farklı metal kombinasyonları için lazer kaynağının etkinliğini doğrulamıştır. Kayda değer eşleşmeler arasında bakır-nikel, nikel-titanyum, bakır-titanyum, titanyum-molibden, pirinç-bakır ve düşük karbonlu çelik-bakır yer almaktadır. Her kombinasyon, metaller arası bileşik oluşumu, termal stres ve çatlama gibi sorunları azaltırken sağlam metalurjik bağlar elde etmek için dikkatlice optimize edilmiş parametreler gerektirir.

Örneğin, bakır-nikel kaynakları, kırılgan metaller arası fazların büyümesini sınırlayan lazer kaynağının hızlı ısıtma ve soğutma döngülerinden yararlanır. Şekil hafızalı alaşım uygulamalarında çok önemli olan nikel-titanyum bağlantıları, her iki malzemenin benzersiz özelliklerini korumak için ısı girişi üzerinde hassas kontrol gerektirir. Havacılık ve tıp endüstrilerinde hayati önem taşıyan titanyum-molibden kombinasyonu, lazer kaynağının dar füzyon bölgeleri oluşturma yeteneğinden yararlanarak potansiyel olarak zararlı metaller arası katmanların boyutunu en aza indirir.

Lazer kaynağı farklı metallerin birleştirilmesi için önemli avantajlar sunarken, başarılı bir uygulamanın genellikle hassas ışın konumlandırma, güç modülasyonu ve bazı durumlarda uyumluluğu artırmak için ara katmanların veya dolgu malzemelerinin kullanımı dahil olmak üzere sofistike süreç kontrolü gerektirdiğini belirtmek önemlidir. Fiber ve diyot lazerlerin giderek daha fazla benimsenmesi, daha da zorlu malzeme kombinasyonları için gelişmiş ışın kalitesi ve kontrolü sunarak bu alandaki olanakları daha da genişletmiştir.